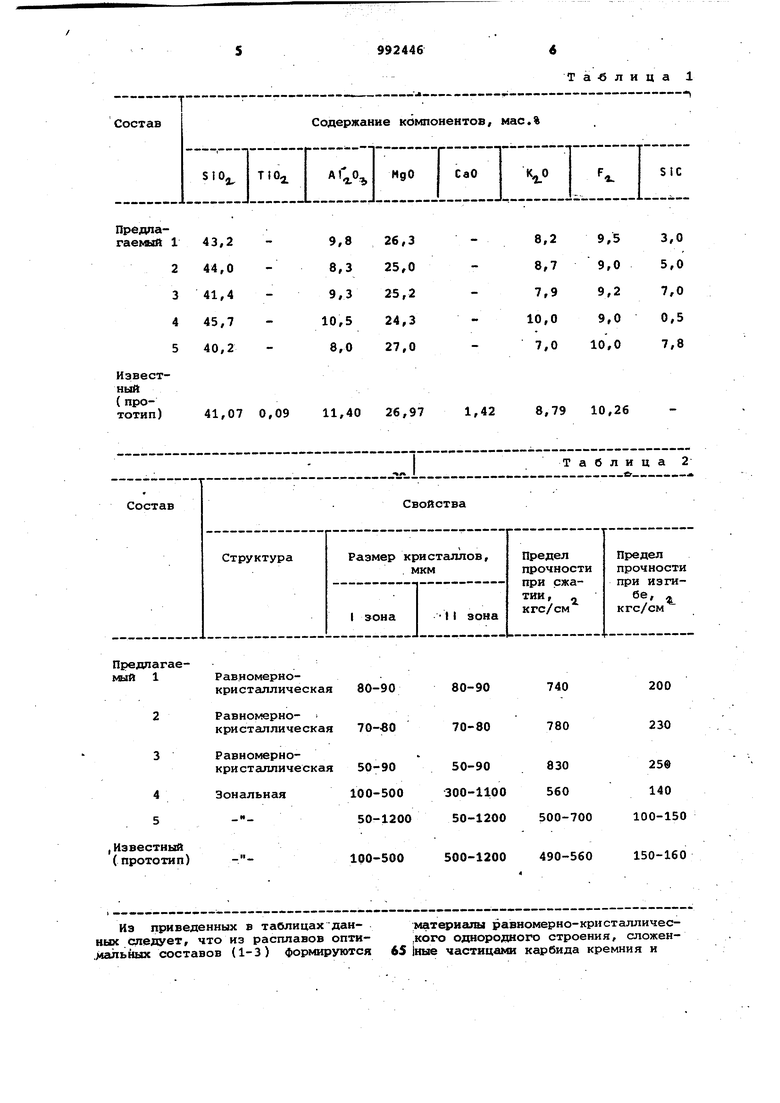

25,0-26,3 7,9-8,7 9,0-9,5 3,0-7,0 Кроме того, карбид кремния испол зуют в виде порошка фракции 1050 мкм. Карбид кремния является тугоплавким веществом. Температура его плавления выше .С, Частицы SiC не растворяются в силикатных распла вах и не взаимодействуют с его компонентами. Добавка карбида кремния к исход|ному составу изменяет кристаллизационные свойства расплава. Равномер но распределенные в массе отливки частицы карбида являются центрами, вокруг которых растут кристаллы основного минерала - фторфлогопита. Поэтому материал с добавкой S i С име ет равномерНо-кристаллическую и однородную структуру по сечению отлив кк, а не зональную, как в случае . кристаллизации расплава без добавки Если количество вводимого SiC равно 3-7 вес.%, а величина частиц находится в пределах 10-50 мкм, фор мируёмаК материсш имеет мелкокристаллическое строение и повышенную прочность; размер кристаллов фторфлогопита уменьшается до 50-90 мкм, зональность в материале исчезает. При введении карбида кремния менее 3 вес.% структура материала ста новится неравномерной и приближается к обычной зональной. Такое же явление наблюдается в случае уменьшения размера вводимых частиц ниже 1.0 мкм.Если качество добавки SiC превышает 7 вес.%, происходит дифферен циация частиц, так как плотность карбида кремния выше плотности исхо ного расплава, и в отливке также наблюдается образование зон. Такая зональность связана с наличием различного количества добавки по толщи не изделия, что неблагоприятно сказ вается на прочг1остных свойствах материала. Зоны материала, обогащае мые карбидом, обладают большей проч ностью, зоны, содержащие меньшее к© личество частиц, имеют низкую прочность, а изделие в целом характери зуется невысокой долговечностью. Явление дифференциации частиц в расплаве имеет место и в случае увеличения размера вводимой добавки выше 50 мкм. Содержание основных компонентов каменного литья (окислов кремния, алюминия, магния, калия и фтора) определяет формирование кристаллической фазы материала - калиевого фторфлогопита. Изменение количества этих компонентов выше и ниже указанных пределов связано с появлением посторонних минералов и ухудшением свойств формирующего материала. При увеличении количества А1,,0 9,8 вес,% и Мдр726,3 вес.% дополцительно к фторфлогопиту в каменнем литье появляется шпинель, вэзрастание количества S i 0, 44 вес.% и К,0 8,7 вес.% вызывает появление нового минерала - кристобалита - и свободного стекла. Такое каменное литье имеет пониженную прочность. Соответственное уменьшение окислов кремния, калия, алюминия и магния ниже приведенных предельных значений вызывает укрупнение структуры.материала, исчезновение стеклообразной прослойки, играющей роль частичного поглотителя возникающих напряжений. В этом случае ухудшаются как проч- . ностные, так и другие важные свойства материала (например термостой-.кость ),, Материал крупнокристаллического строения образуется также в случае возрастания количества вводимого фтора выше 9,5 вес.%. При наличии F, 9 вес.% не формируется в достаточном количестве фторфлогопит, который обеспечивает высокие прочностные, термические и химические характеристики литья. Изделия становятся нестойкими при работе в расплавах цветных металлов. Камейное литье получают следующим образом. Шихту на основе песка, глинозема, периклаза, кремнефтористого калия и карбида кремния плавят в электродуговых печах.Расплав заливают в формы, где при одновременном затвердевании происходит его кристаллизация. В табл. 1 дано содержание компонентов в составах каменного литьяJ в табл. 2 - свойства составов. Из приведенных в таблицах данных следует, что из расплавов опти.мальньос составов (1-3) формируются материашы равномерно-кристалличес.кого однородного строения, сложен65 |ные частицами карбида кремния и кристаллами калиевого фторфпогопита Размер кристаллов фторфпогопита не превышает 50-90 мкм, что сообщает материалу повышенную прочность. При введении карбида кремния зональность в литом материале исчезает полностью размер кристаллов основного материалообразующего минерала уменьшается в 2-10 раз, прочность .при сжатии воз растает на 220-300 кг/см / а при изгибе - на 50-100 кг/см по сравнению с каменным литьем состава по прототипу.. Отливки из материала предлагаемого состава найдут широкое применение в цветной металлургии, так как их использование в качестве конструкционных и футеровочных элементов позволяет в 1,5-2 раза увеличить срок службы агрегатов и снизить затраты, связанные с их ремонтом. Ожидаемый годовой экономический эффект от внедрения.изобретения составляет 300 тыс. руб. на одной.единице оборудования. Формула изобретения 1. Каменное литье для изготовления литого материала, содержащее окислы кремния, алюминия, магния, калия и фтор, отличающееся тем, что, с целью обеспечение получения материала мелкркристаллического однородного строения с повышенной прочностью, оно дополнительно содержит карбид кремния при следующем соотнсшении компонентов, вес.%: 41,4-44,0 8,3-9,8 25,0-26,3 7,9-8,7 9 -9,5 3 -7 2. Каменное литье по n.l, отличающееся тем, что карбид кремния используют в виде порошка фракции 10-50 мкм. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 787381, кл. С 03 С 3/22, 1979. 2.Малявин А.Г., Руженцева М.К. Изучение строения и физико-механических свойств литого слюдокристаллического материала.-Проблемы каменного литья, вып. 3, Киев, Наукова думка, .197.5, с. 158-166 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| Стекло для получения литого слюдокристаллического материала | 1989 |

|

SU1759798A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Каменное литье | 1986 |

|

SU1382830A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

| Цветное каменное литье | 1985 |

|

SU1377264A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

Авторы

Даты

1983-01-30—Публикация

1981-08-05—Подача