1

Изобретение относится к литейно- у производству и может быть испольовано в литейных цехах, где применятся технология литья стальных детаей тто выполняемым моделям.

Одним из существенных недостатков итья по выплавляемым моделям является образование на стальных отливках, обеэуглероженного слоя. Причем глубина последнего может достигать I мм и зависит от технологических параметров отливки, и прежде всего от температуры заливаемого метешла и времейи затвердевания отливки в форме. Металл обезуглероживается за счет взаимодействия кислорода с поверхностным слоем отливки. Кислород может поступать в полость формы из вдздуха, проникшощего через пористую корку, засасываться вместе со струей металла в стояк оболочки или адсорбироваться на частицах материалов, которые составляют покрытия. Известен способ защиты отливок от обезуглероживания в керамической форме путем засыпки углеродсодержащего материала с одновременной заливкой в окружающие керамическую форму по всей ее высоте специально предусмотренные полости 1.

Однако этот способ не предохраняет поверхности отливки от обезуглероживания, а добавка при этом более 10% графита резко ухудшает качество отливки.

По технической сущности и достигаемому эффекту к предлагаемому способу наиболее близок способ защиты отливок от обезуглероживания путем

0 оплавления первого и последнего слоев формы йод действием тепла заливаемого металла 2. При этом в эти спои вводят легкоплавкие компоненты, например сплав Fe -А6 и Fe-5i ,

5 fe-Sr. Температура плавления легкоплавких составляющих должна быть выше температуры прокаливания форм.

Недостатками этого способа являются резкое ухудшение чистоты поверх0ности отливок за счет выделения в случае, когда газозащитный компонент вводят в первый слой, образование в отливках обезуглероженного слоя значительной толщины .за счет

5 улетучивания большого количества газа до заливки металла в форму.

Целью изобретения является уменьшение толщины ббезуглероженного слоя .

Цель достигается тем, что в ка0честве газозащитного компояеягэ ис:ользуют калиевый фторфлогопит в коичестве 10-60%, причем вводят его любой слой формы, расположенный ежду первым и последним слоями.

Способ заключается в том, что в роцессе получения керамической обоочки в состав огнеупорного материаа вводят плавленый слюдокристаллиеский материал типа фторфлогопита. болочку изготовляют так, что хотя бы в один из ее слоев, расположенный ежду первым и последним слоями, входит фторфлогопит в смеси с глиоземистым шамотом или плавленым кварцем на этилсиЛикатном покрытии. Керамическую оболочку формуют в опоке с опорным наполнителем. После прокалки в печи при 920-г9бОс заформованную оболочку заливают металлом. В процессе прокалки оболочки фторфлогопит (ТУ21 УССР 580-71). кристаллохимической формулы {Sij, АР0) Р или KjMg-g ( )F2 , содержащий около 10% фтора, выделяют в неэначительном количестве газообразные фтористые соединения. При этом даже при выдержке в течение 10 ч выделение соединений фтора настолько, незначительно, что не оказывает существенного влияния на чистоту поверхности изделий. Однако выделяющийся фтор влияет на предупреждение процесса окисления в первоначаль.ной стадии заполнения формы металлом. При непосредственном соприкосновении с расплавом в момент заполнения формы интенсивно выделяются фтористые соединения. Последние предохраняют поверхность отливки от окисления за счет кислорода, поступающего черезнаполнитель и из окислов оболочки.

Дисперсность фторфлогопита определяется с учетом дисперсности основного компонента оболочки, например высокоглинистого шамота либо плавленого кварца. Обсыпку используют такую, чтобы количество плавленого слюдокристаллического фторфлогопита составляло 10-бО вес.%.

Была проведена опытно-промьаплен ная проверка способа в литейном цехе Тульского оружейного завода для отливок из стали марки БОЛ весом 45 г при .температуре заливки .

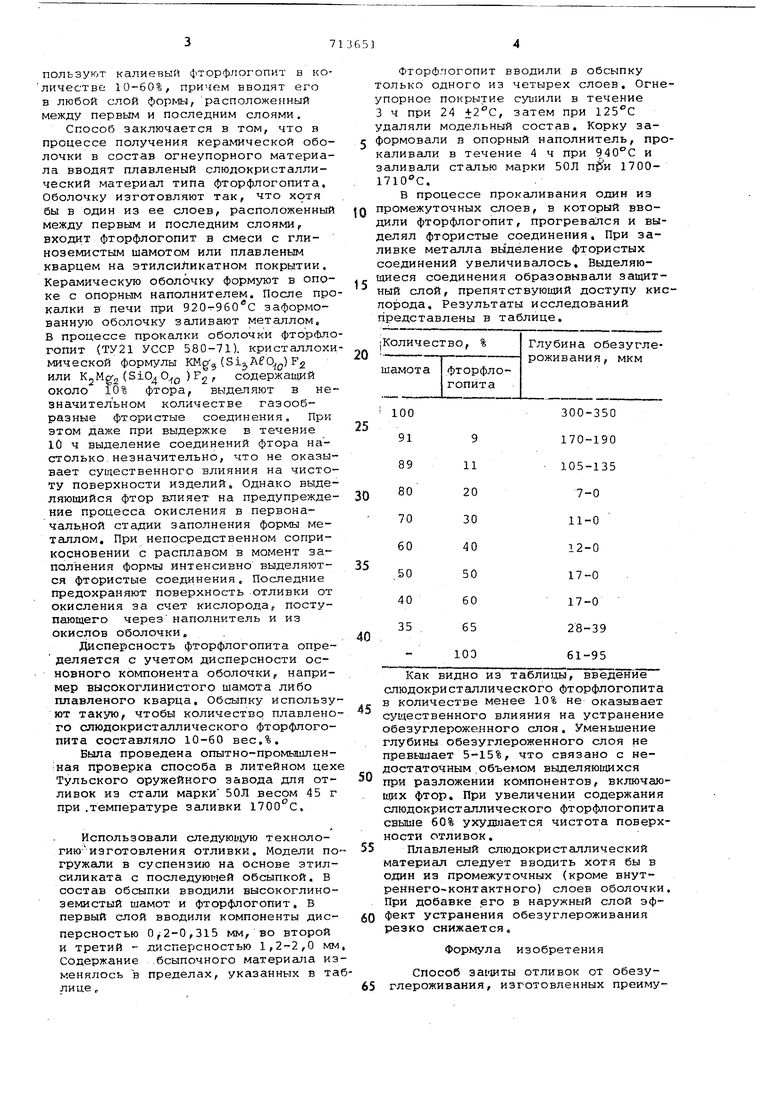

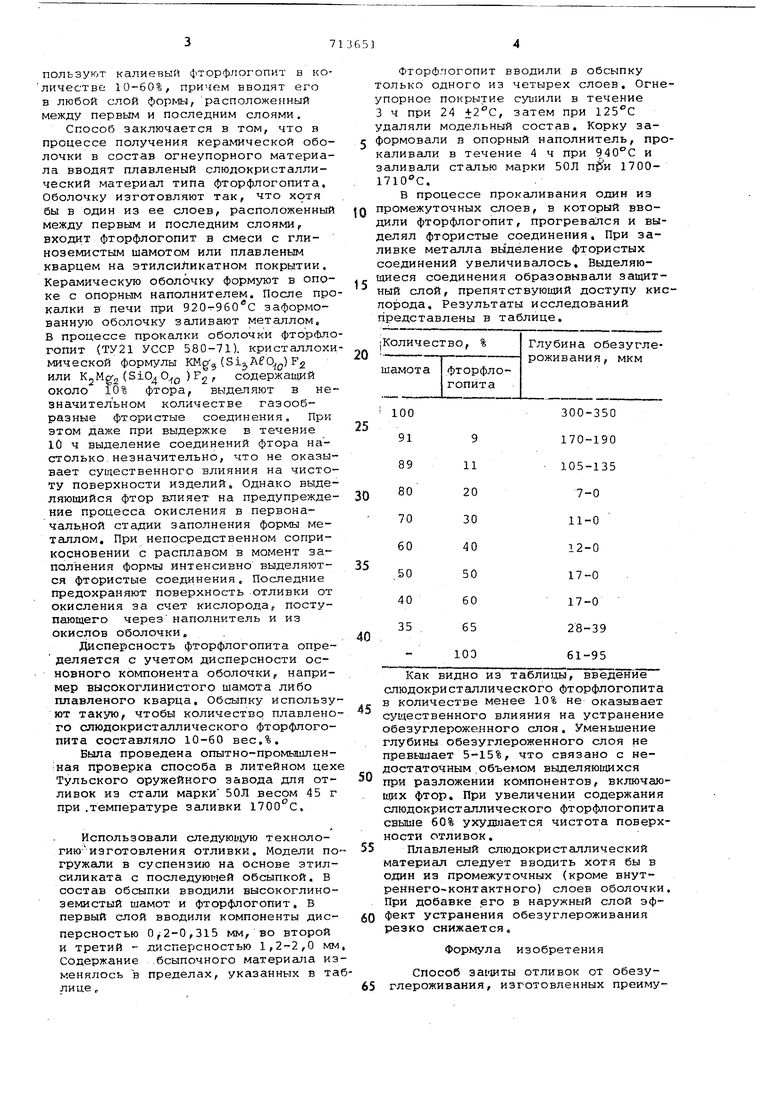

Использовали следующую технологию изготовления отливки. Модели по гружсши в суспензию на основе этилсиликата с последующей обсыпкой. В состав обсыпки вводили высокоглиноземистый шамот и фторфлогопит, В первый слой вводили компоненты дисперсностью ,315 мм, во второй и третий - дисперсностью 1,2-2,0 мм. Содержание .бсыпочного материала изменялось в пределах, указанных в таблице

Фторфгюгопит вводили в обсыпку только одного из четырех слоев. Огнеупорное покрытие сушили в течение 3 ч при 24 4;2°С, затем при 125С удаляли модельный состав. Корку заформовали 13 опорный наполнитель, прокаливали в течение 4 ч при 940С и заливали сталью марки БОЛ 17001710°С,

В процессе прокаливания один из промежуточных слоев, в который вводили фторфлогопит, прогревался и выделял фтористые соединения, При заливке металла выделение фтористых соединений увеличивалось. Выделяющиеся соединения образовывали защитный слой, препятствующий доступу кислорода. Результаты исследований представлены в таблице.

Как видно из таблицы, введение слюдокристаллического фторфлогопита в количестве менее 10% не оказывает существенного влияния на устранение обезуглерожеяного слоя, Уменьшение глубины обезуглероженного слоя не превышает 5-15%, что связано с недостаточным .объемом выделяющихся при разложении компонентов, включающих фтор. При увеличении содержания слюдокристаллического фторфлогопита свыше 60% ухудшается чистота поверхности отливок,

Плавленый слюдокристаллический материал следует вводить хотя бы в один из промежуточных (кроме внутреннего-контактного) слоев оболочки При добавке его в наружный слой эффект устранения обезуглероживания резко снижается.

Формула изобретения

Способ за1читы отливок от обезуглероживания, изготовленных преиму571365 4

еГ °л е°„-Т,,;. г -качестве гаэоэащитного компонента5 т ,

иб юльэуют калиевый фторфлогопит в « свидетельство СССР количестве 10-60%, причеТвнодят 2 nU 03.01.73. его в любой СЛОЙ формы, расположен- «л. в 1 1130444.

. Г ..,

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| Смазка для пресс-форм литья поддАВлЕНиЕМ | 1980 |

|

SU833361A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| Опорный наполнитель для формовки керамических форм | 1976 |

|

SU634836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

Авторы

Даты

1980-02-05—Публикация

1976-08-02—Подача