Область техники

Настоящее изобретение относится к способу получения эпоксидного композита.

Предпосылки изобретения

Автору настоящего изобретения была необходима синтактическая пена с исключительно высокой и однородной прочностью для флотации и в качестве структурного элемента для глубоководного применения. Были протестированы различные коммерческие пены, и все не соответствовали требованиям подходящего FofS (коэффициент безопасности). Было рассмотрено, что неспособность данных материалов присутствует частично вследствие неоднородности материалов, приводя к непостоянным прочностным характеристикам в разных частях материала. Коммерческие пены имели склонность к ослабеванию сначала с одной стороны и/или к развитию опасных трещин. Поскольку был необходим довольно большой кусок пены, чтобы обеспечить флотацию и структурную целостность для применения, то автор настоящего изобретения рассмотрел низкий FofS и неоднородную прочность коммерческих пен, которые являются основными недостатками.

Эпоксидные композиты могут быть получены объединением эпоксидного форполимера, отверждающего средства и наполнителя и отверждением полученной смеси. Наполнитель может служить одному или более ряду целей, включая увеличение жесткости, увеличение прочности, улучшение стойкости на растрескивание и уменьшение плотности в отвержденном композите. Если применяют низкий уровень наполнителя, улучшение в свойствах может быть меньше, чем было необходимо. Также неотвержденная смесь может иметь относительно низкую вязкость. Это может позволить частичное разделение наполнителя (вследствие отличных плотностей наполнителя и эпоксидного форполимера), приводящее к отвержденному композиту с гетерогенными свойствами.

Эти проблемы могут быть устранены увеличением уровня наполнителя в смеси. Однако это приводит к новым проблемам. Увеличение уровня наполнителя приводит к увеличению вязкости неотвержденной смеси. Размешивание данной смеси для того, чтобы добиться гомогенного продукта, может привести к включению больших количеств воздуха, который может образовывать пустоты в отвержденном композите. Эти пустоты могут отрицательно влиять на физические свойства (прочность и т.д.) отвержденного композита. Применение вакуума при смешивании может частично устранить эту проблему, однако высокая вязкость неотвержденного композита вместе с высокой нагрузкой наполнителя может сделать сложным удаление всех пузырьков воздуха.

В силу этого существует необходимость способа получения эпоксидных композитов, который уменьшает или устраняет пустоты, в то же время предполагая относительно высокую загрузку наполнителя.

Цель настоящего изобретения

Целью настоящего изобретения является главным образом преодолеть или, по меньшей мере, смягчить один или несколько вышеприведенных недостатков. Дополнительной целью является, по меньшей мере, частично удовлетворить вышеприведенную необходимость.

Краткое описание настоящего изобретения

В первом аспекте настоящего изобретения обеспечен способ получения эпоксидного композита, содержащего объединение эпоксидного форполимера, отверждающего средства и наполнителя в виде частиц для образования отверждаемой смеси, взбалтывание смеси, чтобы превратить ее в практически однородную, и приложение давления к смеси, чтобы уменьшить или устранить газовые пузыри в смеси. В настоящем контексте, выражение «уменьшить» относится к уменьшению размера (например, объема) газовых пузырей. Давление необходимо поддерживать до тех пор, пока отверждаемая смесь не отвердится с образованием эпоксидного композита. Этап взбалтывания и необязательно также объединения, может быть проведен в безвоздушной атмосфере.

Могут использоваться варианты осуществления в сочетании с первым аспектом, или по отдельности, или в любой подходящей комбинации.

Давление, приложенное к смеси, может быть по меньшей мере приблизительно 7000 кПа или может быть приблизительно от 7000 до приблизительно 15000 кПа. Оно альтернативно может быть приблизительно от 2000 до приблизительно 7000 кПа. Более низкие давления могут быть использованы для получения композитов для применения при более низких давлениях, чем те, которые получены с использованием более высоких давлений. Давление может быть приложено изостатически. Оно может быть приложено гидростатически. Форполимер и отверждающее средство могут быть такими, что рабочее время отверждаемой смеси при 20°C составляет по меньшей мере приблизительно 1 час, или по меньшей мере приблизительно 6 часов, или по меньшей мере приблизительно 1 день. Они могут быть такими, что отверждаемая смесь не отверждается при приблизительно 20°C, или такими, что она не отверждается при приблизительно 20°C, в течение по меньшей мере приблизительно 1 дня или по меньшей мере приблизительно 1 недели.

Объединение может сопровождаться или предшествовать охлаждению одного или более компонентов отверждаемой смеси. Оно может, например, включать охлаждение форполимера и затем добавление отверждающего средства и наполнителя в виде частиц. Охлаждение может быть до температуры приблизительно от 0 до приблизительно 10°C, например до приблизительно 3°C.

Безвоздушная атмосфера, в которой проводят встряхивание и необязательно также объединение, может быть такой, которая имеет растворимость в отверждаемой смеси более высокую, чем растворимость воздуха в отверждаемой смесь при такой же температуре. Безвоздушная атмосфера может содержать по меньшей мере приблизительно 50% аргона на молярной основе. Она может быть сварочным газом. Он может содержать приблизительно 93% аргона и приблизительно 5% диоксида углерода. Он может содержать приблизительно 2% кислорода. Он может содержать приблизительно 93% аргона и приблизительно 7% диоксида углерода.

Этап приложения давления может быть проведен так, чтобы смесь не подвергалась действию воздуха. Он может быть проведен в безвоздушной атмосфере, как описано выше. Он может быть проведен в окружении защитного слоя или изолирующего материала, который препятствует или предотвращает доступ воздуха и/или безвоздушной атмосферы к смеси. Оно может быть приложено изостатически окружающей жидкостью (жидкость или газ), и защитный слой или изолирующий материал может препятствовать или предотвращать доступ окружающей жидкости к смеси.

Наполнитель в виде частиц может иметь меньшую плотность или абсолютную плотность, чем форполимер. Он может иметь меньшую плотность или абсолютную плотность, чем отверждаемая смесь. Он может иметь абсолютную плотность менее приблизительно 0,5 г/см3. Наполнитель в виде частиц может быть из или может содержать полые микросферы. Полые микросферы могут быть полыми стеклянными микросферами (стеклянными микропузырьками). Полые микросферы могут быть таковыми, чтобы (например, могут иметь толщину стенок таковую, чтобы) не более чем приблизительно 10% микросфер разрушались во время этапа приложения давления к смеси. Наполнитель в виде частиц может в некоторых случаях содержать более одного класса полых микросфер. Один класс может быть классом с высокой прочностью. Другой класс может быть классом с низкой плотностью.

Этап объединения может содержать объединение эпоксидного форполимера, отверждающего средства, наполнителя в виде частиц и второго наполнителя для образования отверждаемой смеси. Второй наполнитель может содержать от приблизительно 0,1 до приблизительно 1% по весу или по объему отверждаемой смеси.

Способ может включать нагревание отверждаемой смеси для того, чтобы начать или ускорить отверждение для образования эпоксидного композита. Этот этап может быть полезным в случаях, когда отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C. Если этап нагревания применяют для того, чтобы начать или ускорить отверждение, нагревание может быть до температуры менее 90°C или до температуры от приблизительно 40 до приблизительно 90°C. Оно может быть до температуры, при которой рабочее время составляет менее приблизительно 1 часа. Нагревание (если применяют) может быть начато на момент времени (называемом в данном документе как время выдержки) после начала применения давления к смеси. Время выдержки может быть по меньшей мере приблизительно 1 час. Если этап нагревания применяют для того, чтобы вызвать или ускорить отверждение, эпоксидный композит может быть охлажден перед сбросом давления. В этом контексте выражение «нагревание до» конкретной температуры относится к помещению смеси в окружающую среду при конкретной температуре, и нет необходимости соотносить фактическую температуру, полученную отверждаемой смесью в той окружающей среде. Фактическая температура, по меньшей мере, частей смеси может превышать конкретную температуру вследствие экзотермического эффекта отверждения.

Способ можно применять для получения эпоксидного композита согласно второму аспекту (ниже).

В варианте осуществления обеспечивается способ получения эпоксидного композита, включающий:

- объединение эпоксидного форполимера, отверждающего средства и наполнителя в виде частиц, состоящего из стеклянных микросфер, для образования отверждаемой смеси, причем указанный форполимер и отверждающее средство являются таковыми, что отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C,

- взбалтывание смеси в атмосфере, содержащей аргон и диоксид углерода в достаточном объеме, чтобы превратить смесь в практически однородную,

- приложение изостатического давления от приблизительно 7000 до приблизительно 15000 кПа к смеси для того, чтобы уменьшить или устранить газовые пузыри в смеси,

- нагревание смеси под давлением до температуры не более 90°C, причем указанная температура является достаточной для обуславливания отверждения смеси,

- предоставление смеси возможности отверждаться под повышенным давлением с образованием эпоксидного композита,

- предоставление эпоксидному композиту возможности охладиться до приблизительно температуры окружающей среды, и

- возврат эпоксидного композита до приблизительно атмосферного давления.

В другом варианте осуществления обеспечивается способ получения эпоксидного композита, включающий:

- объединение эпоксидного форполимера, отверждающего средства, наполнителя в виде частиц, состоящего из стеклянных микросфер и волокнистого наполнителя, для образования отверждаемой смеси, причем указанный форполимер и отверждающее средство являются таковыми, что отверждаемая смесь имеет рабочее время более приблизительно 6 часов при приблизительно 20°C,

- взбалтывание смеси в атмосфере, содержащей аргон и диоксид углерода в достаточном объеме, чтобы превратить смесь в практически однородную,

- обертывание смеси в эластичный изолирующий материал;

- приложение изостатического давления от приблизительно 7000 до приблизительно 15000 кПа к смеси для того, чтобы уменьшить или устранить газовые пузыри в смеси,

- нагревание смеси под давлением до температуры не более 90°C, причем указанная температура является достаточной для обуславливания отверждения смеси,

- предоставление смеси возможности отверждаться под повышенным давлением с образованием эпоксидного композита,

- предоставление эпоксидному композиту возможности охладиться до приблизительно 60°C,

- возврат эпоксидного композита до приблизительно атмосферного давления; и

- предоставление эпоксидному композиту возможности охладиться до температуры окружающей среды при атмосферном давлении более чем по меньшей мере 1 день.

Во втором аспекте настоящего изобретения обеспечивается эпоксидный композит, содержащий наполнитель в виде частиц и имеющий предельное напряжение при сжатии более или эквивалентное 100 МПа. Композит может иметь плотность менее приблизительно 0,7 г/см3.

Могут использоваться варианты осуществления в сочетание со вторым аспектом, или по отдельности, или в любой подходящей комбинации.

Эпоксидный композит может быть получен способом первого варианта осуществления.

Эпоксидным композитом может быть синтактическая пена.

Эпоксидный композит может иметь такой модуль упругости при сжатии, что деформация при сжатии 110 МПа составляет менее или равна приблизительно 0,9%. Она может проявлять линейное искажение менее или эквивалентное приблизительно 0,9% под гидростатическим давлением сжатия 110 МПа.

Он может иметь низкое водопоглощение. Он может иметь равновесное водопоглощение менее приблизительно 0,5% объем/объем или менее приблизительно 0,1% объем/объем.

Плотность наполнителя в виде частиц может быть менее приблизительно 0,5 г/см3. Наполнитель в виде частиц может быть полыми микросферами или может содержать полые микросферы. Полые микросферы могут быть полыми стеклянными микросферами. Наполнитель в виде частиц может присутствовать в композите из расчета приблизительно 60% или больше по объему.

Эпоксидный композит может дополнительно содержать второй наполнитель. Второй наполнитель может быть волокнистым наполнителем. Второй наполнитель может содержать арамидные волокна и/или е-стекловолокна. Волокна могут быть от приблизительно 0,2 до приблизительно 2 мм в среднем в длину. Второй наполнитель может присутствовать в композите из расчета от приблизительно 0,1 до приблизительно 1% объем/объем. Эпоксидный композит в некоторых случаях может содержать один или более дополнительных наполнителей.

Эпоксидный композит второго аспекта может быть получен способом первого аспекта.

В варианте осуществления обеспечивается эпоксидный композит, содержащий наполнитель в виде частиц, состоящий из полых стеклянных микросфер, причем указанный композит:

- имеет предельное напряжение при сжатии больше или эквивалентное 100 МПа,

- проявляет линейное искажение менее или эквивалентное приблизительно 0,9% под гидростатическим давлением сжатия 110 МПа; и

- имеет плотность менее приблизительно 0,7 г/см3.

В третьем аспекте настоящего изобретения обеспечивается применение эпоксидного композита согласно второму аспекту или полученного способом первого аспекта в качестве структурного компонента при сжатии.

Могут использоваться варианты осуществления в сочетании с третьим аспектом, или по отдельности, или в любой подходящей комбинации.

Применение может иметь место в устройстве для использования под водой. В этом контексте применение «в» устройстве означает применение в качестве части устройства, как внутри устройства, так и на поверхности устройства, или и то и другое. Устройство может быть подходящим для использования на глубине по меньшей мере приблизительно 10 км под поверхностью воды. Применение может быть на глубине по меньшей мере приблизительно 10 км под поверхностью воды. Устройство может быть глубоководным обитаемым транспортным средством. Оно может быть глубоководным автоматическим транспортным средством. Эпоксидный композит может образовывать, по меньшей мере, часть наружной поверхности указанного устройства. Она может быть структурной или несущей нагрузку частью наружной поверхности указанного устройства. Она может функционировать в качестве элемента плавучести устройства. Она может быть или элементом плавучести, или структурной, или несущей нагрузку частью наружной поверхности или отдела устройства. Применение может включать любой один или несколько дополнительных этапов:

- Формирование, или разрезание, или шлифование эпоксидного композита в подходящую форму, например блоки, плитки или пластины;

- Распределение композита (например, по форме блоков, плиток или пластин) для того, чтобы образовать профильный материал (например, двутаровый профиль), подходящий для применения в качестве структурной части подводного аппарата или другого устройства или его части;

- Заполнение интервалов между частями (например, блоками, плитками или пластинами) композита засыпкой, способной выдерживать условия применения аппарата или другого устройства.

Краткое описание графических материалов

Предпочтительный вариант осуществления настоящего изобретения будет теперь описан, только для примера, со ссылкой на сопутствующие графические материалы, где:

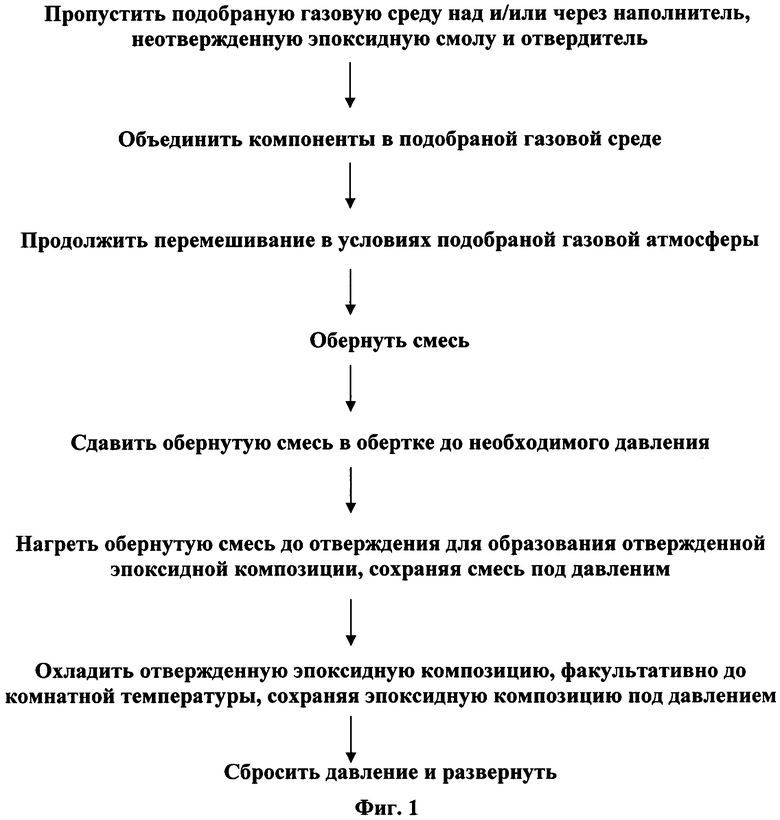

фигура 1 представляет собой блок-схему, показывающую способ получения отвержденного композита по настоящему изобретению;

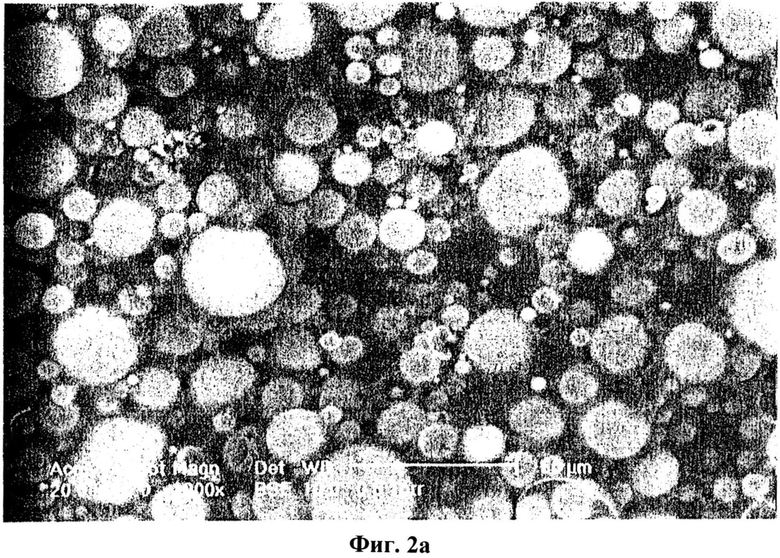

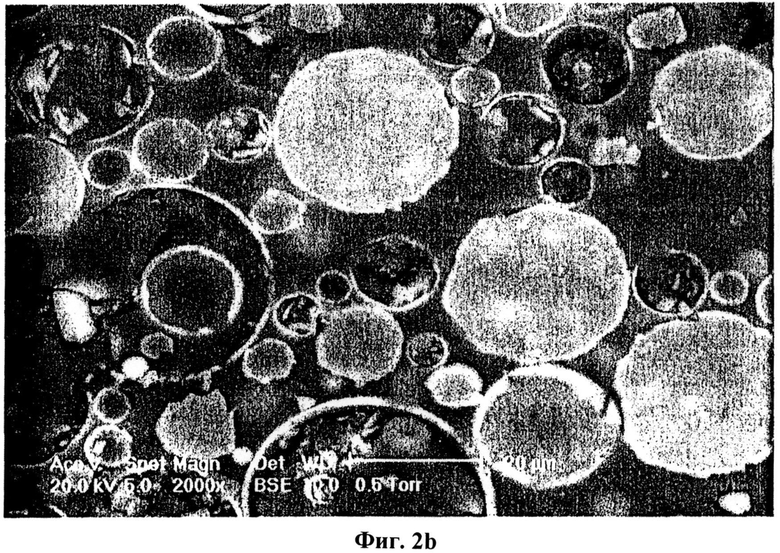

на фигуре 2 показаны электронные микрофотографии a) местного разреза и b) полированного разреза отвержденного композита, заполненного стеклянными микросферами и полученного согласно настоящему изобретению;

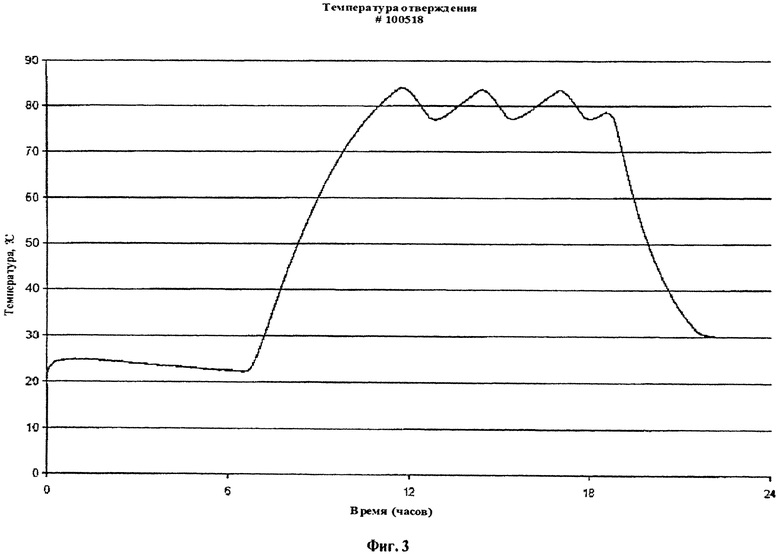

на фигуре 3 показан типичный температурный профиль способа настоящего изобретения;

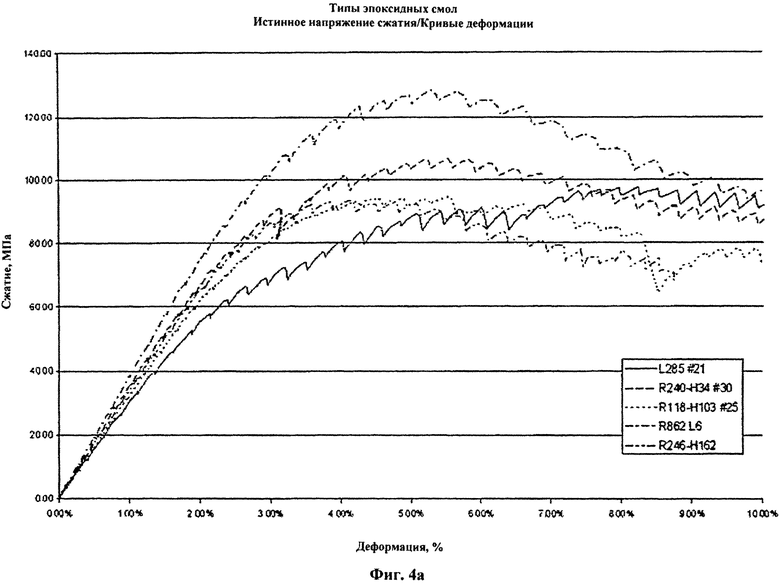

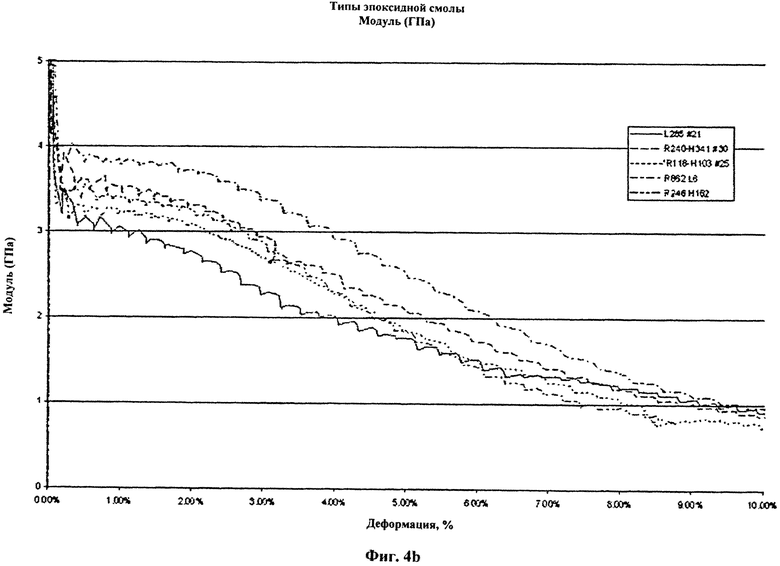

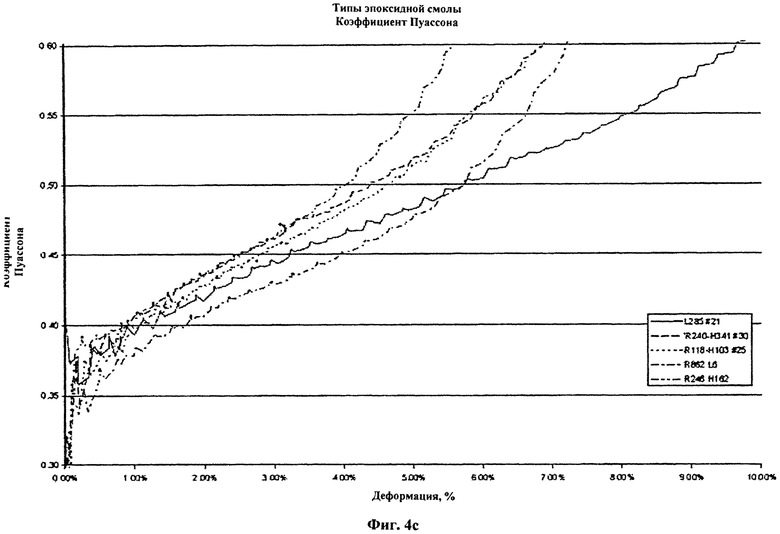

на фигуре 4 показаны свойства различных эпоксидных смол, которые были усажены и отверждены при сжатии: a) кривые деформации при напряжении при сжатии; b) модуль упругости при сжатии; c) коэффициент Пуассона;

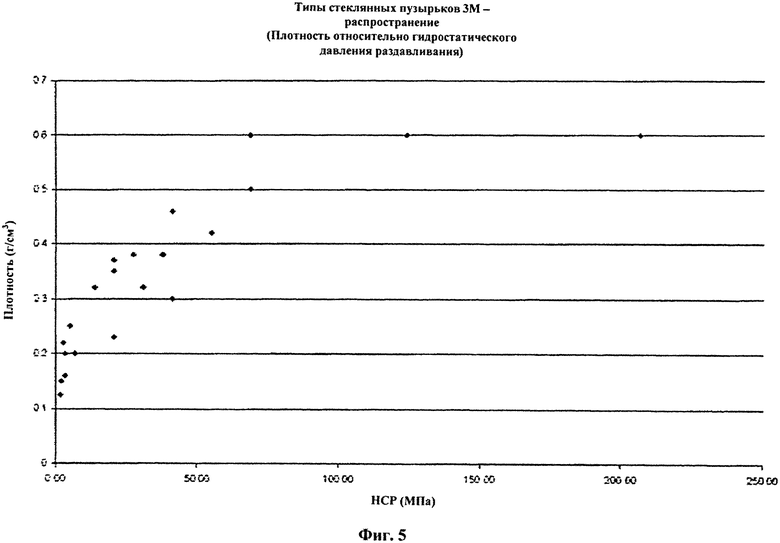

фигура 5 представляет собой график, показывающий плотность (г/см3) относительно гидростатического давления раздавливания НСР (МПа) для различных коммерческих стеклянных микросфер;

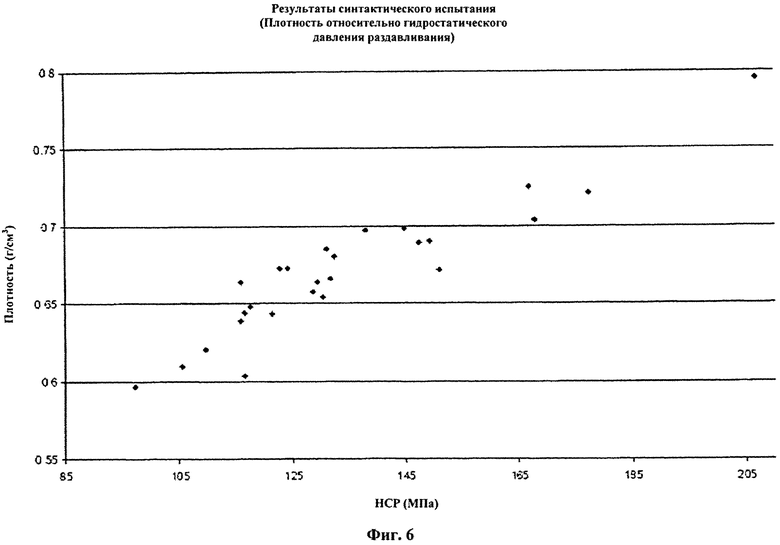

на фигуре 6 показаны данные для серий композитов с частицами наполнителя согласно настоящему изобретению;

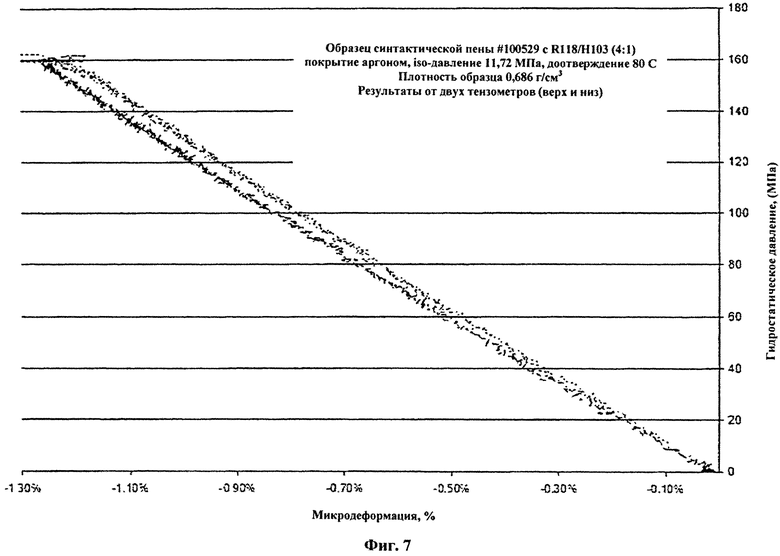

на фигуре 7 показана кривая зависимости деформации от давления композита из синтактической пены под гидростатическим давлением;

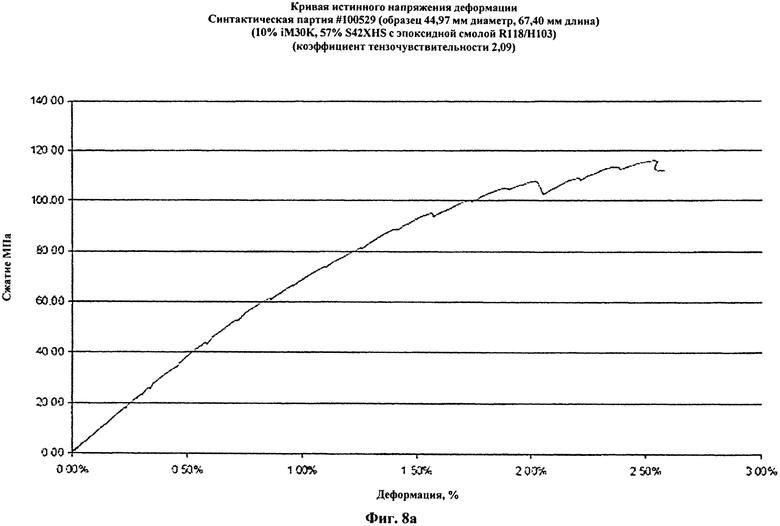

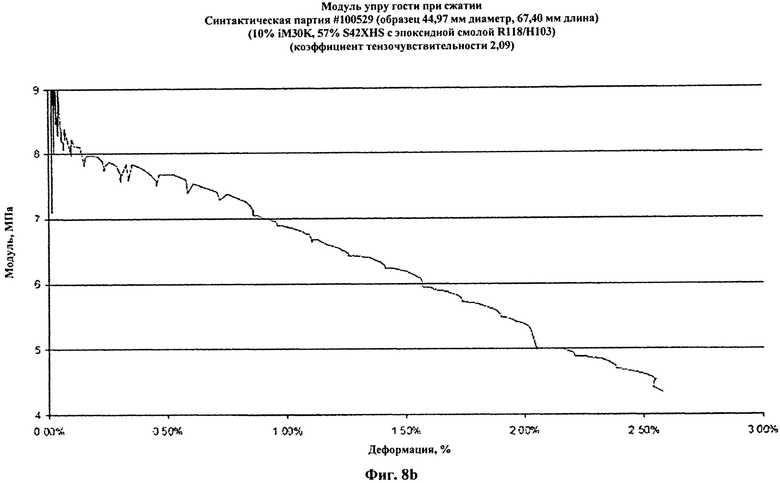

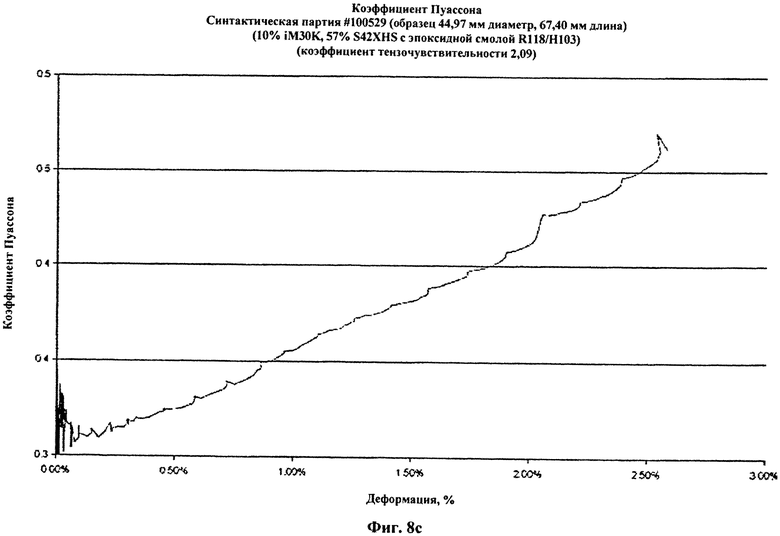

на фигуре 8 показаны свойства композита при сжатии, использованные на фиг.7: a) кривые деформации при напряжении при сжатии; b) модуль упругости при сжатии; c) коэффициент Пуассона;

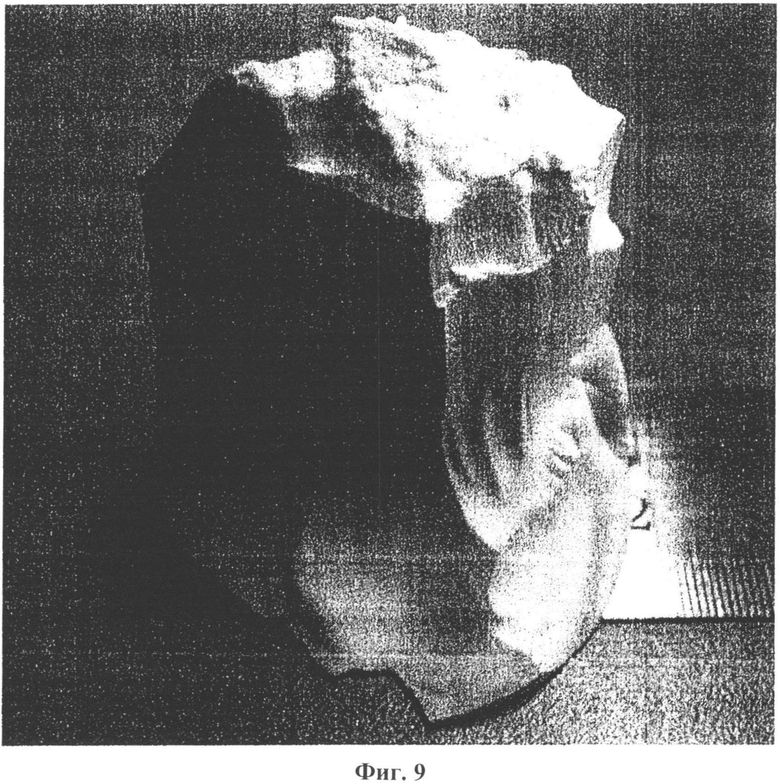

на фигуре 9 показан фрагмент фактического образца композита, использованного на фиг.8, после разрушения при сжатии;

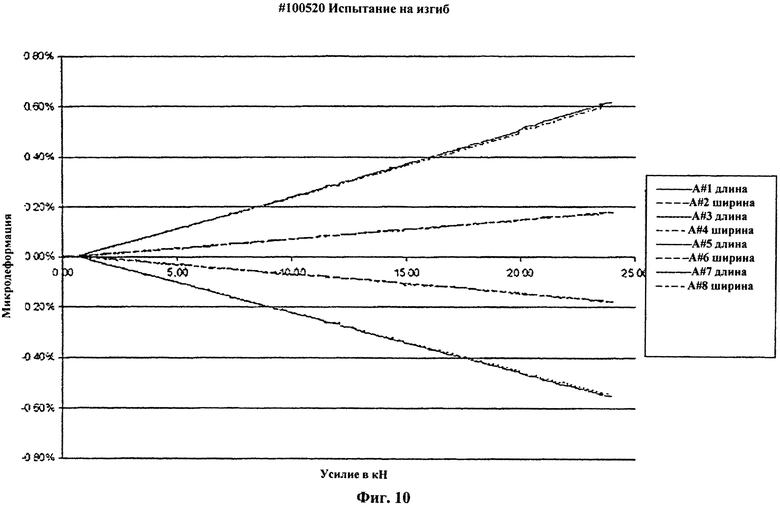

на фигуре 10 показаны результаты испытания на изгиб для композита настоящего изобретения;

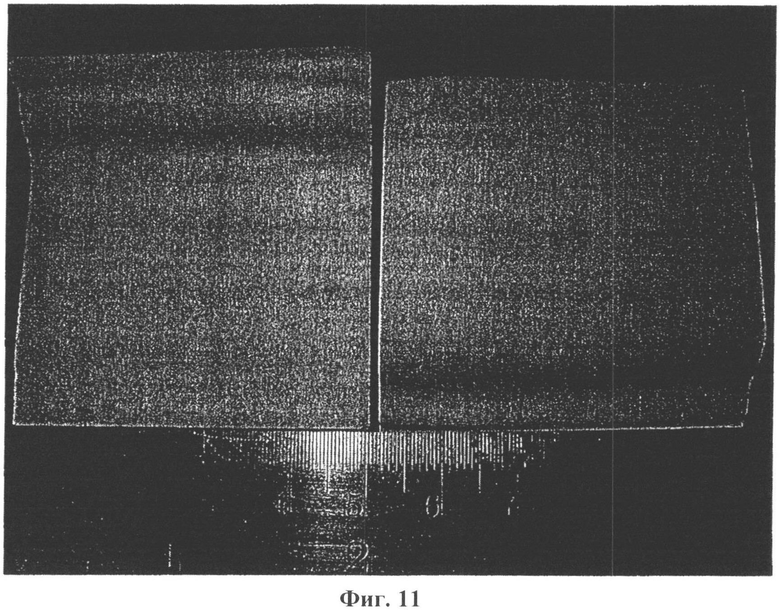

на фиг.11 показана фотография разрушения поверхности образца отвержденного композита после испытания на изгиб; и

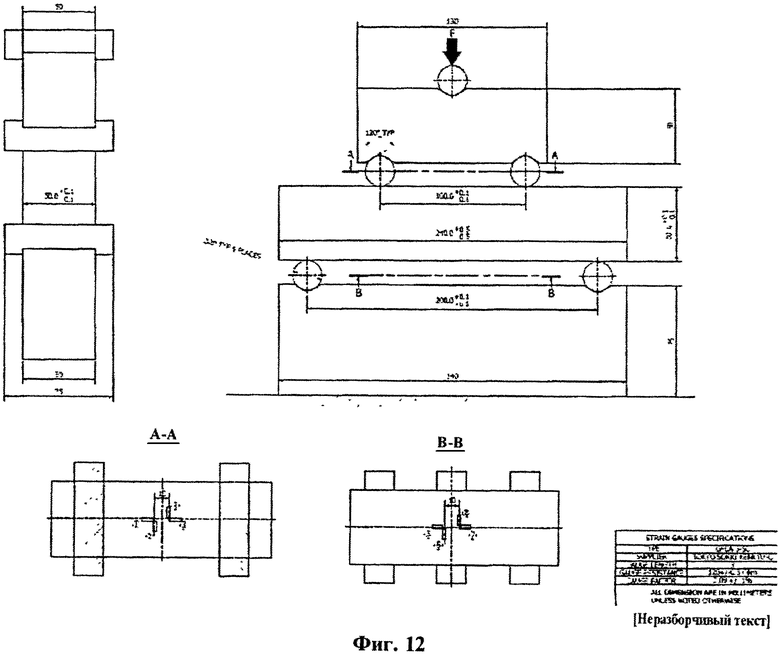

фигура 12 представляет собой чертеж аппаратуры для испытания на изгиб, показывающей местоположение тензометров на образце.

Подробное описание предпочтительных вариантов осуществления

В настоящем описании применяются следующие выражения:

Эпоксидный: оксирановое кольцо или частицы, содержащие оксирановые группы, или отвержденный материал, полученный из таких частиц.

Форполимер: олигомерные или полимерные частицы, способные сшиваться с образованием отвержденной смолы. Степень полимеризации будет обычно больше приблизительно 3. Форполимер обычно представляет собой жидкость, которая может быть высоковязкой или может быть относительно невязкой. Вязкости, изменяющиеся в диапазоне от приблизительно 100 до приблизительно 100000 спз, являются обычными. Форполимеры можно называть смолами.

Отверждающее средство: частицы, способные реагировать с эпоксидным форполимером, чтобы вступать в реакцию с эпоксидными группами в эпоксидном форполимере, чтобы сшить форполимер для образования отвержденной эпоксидной смолы. Отверждающее средство может содержать тиоловые и/или аминогруппы и может содержать катализатор для реакции сшивания. Отверждающие средства можно называть отвердителями.

Композит: сшитый полимер, имеющий частицы наполнителя, распределенные в полимере. Сшивки могут быть физическими, химическими и/или физико-химическими. В настоящем изобретении наполнитель представляет собой наполнитель в виде частиц, необязательно дополненный вторым наполнителем.

Рабочее время: время после смешивания отверждаемой смеси (форполимера и отверждающего средства), в течение которого смесь остается жидкой.

Наполнитель: твердая добавка, введенная в полимер (в данном случае в эпоксидный) для того, чтобы изменить его свойства. Данное определение относится к наполнителю в виде частиц и второму наполнителю. Эти выражения применяют просто, чтобы различать разные наполнители. Будет понятно, что второй наполнитель, если присутствует, может быть по природе в виде частиц, хотя и отличен от наполнителя в виде частиц.

Безвоздушная атмосфера: атмосфера, которая отличается от воздуха. Конкретная безвоздушная атмосфера, обычно применяемая в настоящем изобретении, может иметь растворимость в отверждаемой смеси более высокую, чем растворимость воздуха в отверждаемой смеси при той же температуре. Безвоздушные атмосферы, применяемые в настоящем изобретении, могут, например, содержать по меньшей мере приблизительно 50% аргона на молярной основе. Конкретный пример представляет собой сварочный газ. Подходящая безвоздушная атмосфера может, например, содержать приблизительно 93% аргона и приблизительно 5% диоксида углерода. Она может содержать приблизительно 2% кислорода. Она может содержать приблизительно 93% аргона и приблизительно 7% диоксида углерода.

Изостатическое давление: давление, приложенное к телу в равной степени со всех сторон.

При получении эпоксидного композита по настоящему изобретению эпоксидный форполимер, отверждающее средство и наполнитель в виде частиц объединяют для получения отверждаемой смеси. Обычно, даже если необязательно, применяют коммерческие эпоксидные форполимеры и отверждающие средства. Соответствующие соотношения таких компонентов затем будут предоставлены поставщиком. Соотношение обычно находится в пределах приблизительно 10% стехиометрического соотношения (т.е. такое соотношение, где мольное соотношение эпоксидных групп и групп, таких как амины, которые могут вступать в реакцию с эпоксидными группами). Таким образом, мольное соотношение форполимера к отверждающему средству (на основе функциональных групп) может быть от приблизительно 0,9 до приблизительно 1,1, или от приблизительно 0,9 до 1, от 1 до 1,1, или от 0,95 до 1,05, например, приблизительно 0,9, 0,95, 1, 1,05 или 1,1. Фактическое весовое (или объемное) соотношение будет зависеть от плотности функциональных групп в форполимере и отверждающего средства. Обычно, весовое или объемное соотношение составляет приблизительно от 10:1 до приблизительно 1:10 на основе веса или объема или приблизительно 5:1-1:5, 2:1-1:2, 3:2-2:3, 5:1-1:1, 5:1-3:1, 2:1-1:1, 3:2-1:1, 1:1-1:5, 1:1-1:2, 1:1-2:3, 1:1-1:10 или 10:1-1:1, например, приблизительно 10:1, 9:1, 8:1, 7:1, 6:1, 5:1, 4:1, 3:1, 2:1, 3:2, 1:1, 2:3, 1:2, 1:3, 1:4, 1:5, 1:6, 1:7, 1:8, 1:9 или 1:10. Количество наполнителя в виде частиц может быть достаточным для достижения объемного соотношения в отверждаемой смеси от приблизительно 60 до приблизительно 70% или приблизительно 60-65, 65-70, 63-68 или 66-67%, например приблизительно 60, 61, 62, 63, 64, 65, 66, 67, 68, 69 или 70%, хотя в некоторых случаях оно может быть больше или меньше, например, приблизительно 20, 30, 40, 50, 75 или 80%. В случае, если наполнитель в виде частиц включает полые микросферы, количество наполнителя в виде частиц может быть подобрано так, чтобы насыпные плотности не были достаточно высокими, чтобы привести к высокому содержанию полых микросфер, разрушенных физическим контактом, когда прикладывают изостатическое давление. Должно быть достаточно эпоксида (т.е. достаточно низкое количество наполнителя в виде частиц), чтобы изостатическое давление прикладывалось к каждой полой микросфере и был малый или не было непосредственного контакта между микросферами. Такие смеси обычно достаточно вязкие, чтобы избежать передвижения/отделения компонентов. Количество наполнителя в виде частиц может быть достаточным, чтобы обеспечить отверждаемую смесь, которая практически не отделяется при отстаивании. Может быть достаточным обеспечить отверждаемую смесь, которая имеет предел текучести, достаточный для того, чтобы она практически не отделялась при отстаивании. Может быть достаточным обеспечить отверждаемую смесь с ненулевым пределом текучести. Она может иметь напряжение пластического течения по меньшей мере приблизительно 100 Па, или по меньшей мере приблизительно 200, 300, 400, 500, 600, 700, 800, 900 или 1000 Па, или иметь предел текучести от приблизительно 100 до приблизительно 2000 Па, или приблизительно 100-1500, 100-1000, 100-500, 100-200, 200-2000, 500-2000, 1000-2000, 200-500, 200-300, 300-500 или 500-1000 Па, например, приблизительно 100, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900 или 2000 Па. В некоторых случаях может быть подходящим более низкое напряжение текучести, например, по меньшей мере приблизительно 10, 20, 30, 40, 50, 60, 70, 80 или 90 Па, или приблизительно 10-100, 10-50, 50-100, 10-30 или 30-50 Па, например приблизительно 10, 20, 30, 40, 50, 60, 70, 80 или 90 Па. Отличный от нуля предел текучести или высокая вязкость, или квазитвердая природа отверждаемой смеси служит для обеспечения того, что частицы наполнителя в виде частиц не отделяются до отверждения смеси. Это, в свою очередь, способствует тому, что отвержденный композит является однородным по композиции и, следовательно, однородным по физическим свойствам. В частности, поскольку наличие частиц наполнителя влияет на прочность отвержденного композита, области с разной плотностью частиц наполнителя могут иметь разные прочностные свойства, что приводит к общему композиту с пониженной прочностью относительно полностью однородного композита (такого как тот, что описан в настоящем документе) с такой же макроскопической композицией, и, следовательно, их следует избегать.

Как уже отмечалось, эпоксид (форполимер и отверждающее средство) может быть коммерческим продуктом. Он может альтернативно быть целью, полученной для конкретного применения. В основном его можно выбрать из-за его высоких прочностных свойств. Как указано в другом месте, главное применение настоящее изобретение находит в высокопрочных, с малым весом синтаксических пенах для использования в подводных применениях. Эпоксид можно выбрать так, чтобы он, будучи отвержденным, был весьма устойчив к гидролизу, например, к гидролизу морской водой под высоким давлением. Его можно выбрать так, чтобы он имел низкое или минимальное водопоглощение, когда отвержден. Его можно выбрать так, чтобы он имел низкую плотность, когда отвержден. Его можно выбрать так, чтобы оптимальное соотношение смешения форполимера к отверждающему средству было подходящим. Его можно выбрать так, чтобы вязкости отверждающего средства и форполимера были подходящими для получения смеси с наполнителем в виде частиц, который имеет соответствующие реологические свойства (как указано выше). Его можно выбрать так, чтобы рабочее время отверждаемой смеси при 20°С составляло по меньшей мере приблизительно 1 час или по меньшей мере приблизительно 2, 3, 4, 5, 6, 9, 12, 15, 18 или 24 часа, или составляло приблизительно от 1 до приблизительно 24 часов, или приблизительно 1-12, 1-6, 6-24, 12-24 или 18-24 часа или 1-7 дней. Его можно выбрать так, чтобы отверждаемая смесь не отверждалась при приблизительно 20°C, или так, чтобы она не отверждалась при приблизительно 20°C в течение по меньшей мере приблизительно 1, 2, 3, 4, 5, 6 или 6 дней. Его можно выбрать так, что при подходящей повышенной температуре ниже приблизительно 90°C отверждаемая смесь отверждалась за менее приблизительно 5 часов или менее приблизительно 5, 3, 2, 1 или 0,5 часа, например отверждалась за приблизительно 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4, 4,5 или 5 часов. Комбинацию длительного рабочего времени приблизительно при комнатной температуре и относительно быстрого отверждения при повышенных температурах учитывают для контроля отверждения, т.е. отверждения по требованию, так что отверждаемую смесь можно обрабатывать, формовать и т.д. при комнатной температуре без преждевременного отверждения, а затем отверждение начинают путем просто поднятия температуры. Температуры отверждения ниже приблизительно 90°C являются подходящими, так как они накладывают менее жесткие требования к оборудованию, применяемому для удерживания и обработки материала. Дополнительно, уровни опасности согласно AS4343 являются сниженными, когда температуры составляют ниже 90°C. Температура отверждения может быть менее приблизительно 65°C. Это может дополнительно уменьшить связанные опасности. Дополнительно, в некоторых случаях эпоксидная смесь может отверждаться экзотермически, приводя к дальнейшему повышению температуры. Если температура, вызывающая отверждение, является слишком высокой, то экзотермический эффект может увеличить внутреннюю температуру смеси отверждения до точки, где повреждается отвержденный композит, например, приводя к понижению прочности.

Автор изобретения установил, что при смешивании больших количеств отверждаемой смеси экзотермический эффект может возникнуть внезапно, приводя к скоростям отверждения, которые являются более быстрыми, чем требовались. Преждевременное отверждение может предотвращать или препятствовать устранению пустот в смеси (поскольку применение давления перед отверждением будет в течение недостаточного времени), приводя к дефектному продукту. Чтобы предотвратить или уменьшить этот эффект, один или несколько компонентов отверждаемой смеси можно охлаждать, либо перед, либо во время этапа объединения. Поскольку обычно проще охлаждать, когда вязкость меньше, то общепринятым является охлаждение перед добавлением наполнителя в виде частиц, поскольку добавление наполнителя в виде частиц обычно приводит к образованию смеси пастообразной консистенции. Таким образом, эпоксидный форполимер можно охлаждать перед добавлением других компонентов. В случае, если применяют второй наполнитель, это обычно используют при относительно низких концентрациях и, таким образом, обычно имеет небольшой эффект на вязкость. Соответственно, эпоксидный форполимер можно смешать со вторым наполнителем перед охлаждением или одновременно с охлаждением. Таким образом, один или несколько компонентов могут доставляться при низкой температуре (т.е. при температурах охлаждения, описанных ниже) или могут быть охлаждены как часть способа. Охлаждение может быть до температуры от приблизительно 0 до приблизительно 10°C, или приблизительно 0-5, 5-10, или 2-6°C, например, приблизительно 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10°C. Для больших партий эпоксидного композита это может занять некоторое время, например всю ночь.

Подходящий способ образования отверждаемой смеси, следовательно, состоит в следующем:

a) объединяют эпоксидный форполимер и необязательно второй (например, волокнистый) наполнитель;

b) охлаждают смешанные форполимер/второй наполнитель, например, путем смешивания в холодной камере при приблизительно 3°C всю ночь;

c) добавляют отверждающее средство и продолжают смешивание;

d) добавляют наполнитель в виде частиц, необязательно несколькими партиями, и продолжают перемешивание до однородности;

e) помещают полученную в результате смесь в оболочку, сделанную из водонепроницаемого эластичного изолирующего материала, и помещают смесь в оболочке в нагревательную баню внутри сосуда под давлением;

f) повышают давление нагревательной бани и оболочки, содержащей смесь, до требуемого давления и поддерживают давление в течение подходящего времени выдержки, чтобы предоставить смеси возможность поглотить газы;

g) нагревают нагревательную баню до приблизительно 80°C в течение приблизительно 8 часов, кроме того поддерживая давление для того, чтобы отвердить смесь до отвержденного композита;

h) выключают нагревание для того, чтобы предоставить отвержденному композиту возможность охладиться; и

i) сбрасывают давление. Спуск давления может иметь место, когда температура блока составляет приблизительно 60°C. Сбрасывание давления может происходить поэтапно в 2, 3, 4, 5 или более 5 этапов. Альтернативно оно может быть непрерывным в течение периода от приблизительно 5 до приблизительно 60 минут, или приблизительно 5-30, 5-15, 15-60, 30-60, или 15-30 минут, например, в течение приблизительно 5, 10, 15, 20, 25, 30, 40, 50 или 60 минут. Вышеприведенный способ может быть подходящим для смесей до приблизительно 80 кг или даже больше.

Автор настоящего изобретения заметил, что при отсутствии приложенного извне нагревания, большой градиент температур может устанавливаться в отверждающемся материале. Предполагается, что это происходит из-за выделения тепла из-за способа отверждения, которое может выделяться более легко из внешних областей смеси, чем из ее внутренних областей. Этот большой градиент температур может привести к переменным свойствам вследствие полученного в результате блока отвержденного материала, возможно приводя к образованию трещин. Наружное применение тепла к отверждающемуся блоку может служить для содействия более ровному распределению температур внутри отверждающегося блока и вследствие этого более однородным свойствам. В типичном профиле отверждения, следовательно, добавление отверждающего средства к эпоксидному форполимеру приводит в результате к медленному экзотермическому эффекту, который продолжается, поскольку добавляют наполнитель в виде частиц. Как только это заканчивается и конечную отверждаемую смесь помещают в нагревательную баню/сосуд под давлением, нагревание вызывает более быстрый экзотермический эффект. Нагревание продолжают свыше экзотермического пика отверждаемой смеси. Как только нагревание выключают, блоку позволяют медленно охлаждаться. Блок будут обычно охлаждать до приблизительно 60°C перед сбрасыванием давления или от приблизительно 50 до приблизительно 70°C. При таких температурах изменчивость в пределах блока составляет обычно менее приблизительно 20 градусов Цельсия. При сбрасывании давления блок может быть удален из сосуда под давлением, обычно все еще при повышенной температуре. Конечное охлаждение до комнатной температуры обычно может занять несколько дней.

Полученный в результате отвержденный блок может быть обработан так, чтобы иметь гладкие, ровные ортогональные лицевые стороны с требуемыми размерами. Типичные размеры составляют приблизительно 300 мм×300 мм×1300 мм. Ширина может быть приблизительно от 100 до приблизительно 500 мм, или приблизительно 100-300, 300-500 или 200-400 мм, например, приблизительно 100, 150, 200, 250, 300, 350, 400, 450 или 500 мм. Высота может быть приблизительно от 100 до приблизительно 500 мм или приблизительно 100-300, 300-500 или 200-400 мм, например приблизительно 100, 150, 200, 250, 300, 350, 400, 450 или 500 мм. Длина может быть приблизительно 500-2000 мм, или приблизительно 500-1500, 500-1000, 1000-2000 или 1000-1500 мм, например, приблизительно 500, 600, 700, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800, 1900 или 2000 мм. Блок может не иметь видимых снаружи трещин. Он может не иметь внутренних трещин или пустот.Типично в прежних способах были трудности при получении блоков, не имеющих трещин, с размерами более приблизительно 0,02 м. В сравнении, с помощью данного способа можно запросто получать не имеющие трещин блоки больше приблизительно 0,1 м3.

Отверждаемая смесь может иметь ускоритель, или катализатор, или замедлитель, чтобы изменить скорость отверждения. Это может быть компонент средства отверждения, или его можно добавить отдельно. Подходящие ускорители/катализаторы представляют собой обычно трехзамещенные аминосоединения. Ускорителями/катализаторами могут быть, например, замещенные гуанидины, пиперазины, имидазолы и фенольные соединения. Ускоритель/катализатор может присутствовать в смеси в достаточном количестве, чтобы добиться требуемого профиля отверждения, как описано выше.

Наполнитель в виде частиц может быть любым подходящим наполнителем, который обеспечивает требуемые свойства в отвержденном композите, содержащем наполнитель. Он может быть наполнителем, увеличивающим объем. Он может быть армирующим наполнителем. Он может быть как увеличивающим объем, так и армирующим. Он может быть наполнителем для улучшения плавучести отвержденного композита. Он может быть улучшающим плавучесть и армирующим наполнителем. Там может быть более чем один наполнитель, при этом каждый независимо имеет любое одно или несколько свойств из увеличения объема, армирования и улучшения плавучести. Частицы наполнителя могут быть сферическими, или они могут быть какой-либо другой формы, такой как овальная, эллипсоидная, кубическая, ромбовидная, призматическая, параллелепипедная (например, прямоугольный параллелепипед), сплюснутой сферической, игольчатой, волокнистой, в виде тора, многогранной (с от приблизительно 6 до приблизительно 50 сторонами), пластинчатой формы, ромбовидной, или могут быть неправильной формы, или могут быть смесью частиц любых двух или более таких форм. Наполнитель в виде частиц может быть подходящим для увеличения прочности (при напряжении, сдвиге, изгибе и/или сжатии), увеличения ударной вязкости, увеличения упругости, увеличения удлинения при разрушении, увеличения жесткости, увеличения модуля (напряжения, сдвига, изгиба и/или сжатия), уменьшения плотности отвержденного композита, уменьшения водопоглощения, увеличения вязкости неотвержденной смеси или для любой комбинации таких эффектов. Может быть подобрана природа и загрузка наполнителя в виде частиц, чтобы добиться требуемых свойств отвержденного композита. Смеси наполнителей в виде частиц можно применять, чтобы добиться таких свойств.

Для использования в глубоководных применениях требуемый эффект представляет собой уменьшение плотности (т.е. увеличение плавучести), а предпочтительный дополнительный эффект представляет собой увеличение прочности при сжатии (и также предпочтительно при изгибе). Для такого применения особенно подходящими являются полые микросферы. Микросферы могут отличаться отчасти их абсолютной плотностью. Она может рассматриваться как масса жидкости плотностью 1,00 г/см3, вытесненная микросферой, полностью погруженной в эту жидкость, деленная на объем микросферы. Из этого определения будет видно, что на абсолютную плотность не влияют пространства между микросферами, но будут влиять пространства, заключенные в микросферах. Абсолютная плотность микросферы будет зависеть от материала, из которого сделаны стенки, толщина стенок и диаметр микросферы. Микросферы могут быть полимерными (например, стирольными, необязательно сшитыми с дивинилбензолом, акриловыми, например, полиметилметакрилатными, и т.д.), или могут быть керамическими, или могут быть стеклянными, т.е. они могут быть полыми стеклянными микросферами, или могут быть полыми полимерными микросферами, или могут быть полыми керамическими микросферами. В некоторых случаях можно применять смеси двух или более из них.

Стеклянные микросферы являются предпочтительными в настоящем изобретении. Абсолютная плотность микросфер для применения в настоящем изобретении может быть менее чем приблизительно 0,85 г/см3 или менее чем приблизительно 0,8, 0,7, 0,6 или 0,5 г/см. Она может быть приблизительно 0,1-0,85 г/см3 или приблизительно 0,1-0,8, 0,1-0,5, 0,1-0,3, 0,3-0,8, 0,5-0,8, 0,33-0,43 или 0,3-0,7, например приблизительно 0,1, 0,15, 0,2, 0,25, 0,3, 0,31, 0,32, 0,33, 0,34, 0,35, 0,36, 0,37, 0,38, 0,39, 0,4, 0,41, 0,42, 0,43, 0,44, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,75 или 0,8 г/см3. Они могут быть по сути монодисперсными, или могут быть полидисперсными, или могут иметь полимодальное (например, бимодальное, тримодальное и т.д.) распределение частиц по размерам. У монодисперсных микросфер может быть более однородная прочность на раздавливание, тогда как у полидисперсных микросфер могут быть улучшенные насыпные свойства, способствуя повышенным нагрузкам наполнителя в виде частиц в отверждаемой смеси. В этом контексте «практически монодисперсная» может относиться к дисперсии, в которой менее чем приблизительно 10% микрочастиц (по числу частиц) более чем приблизительно на 10% отличаются по диаметру от среднего диаметра частиц. Смеси разных категорий (например, частицы разных размеров, плотностей и т.д.) микросфер также можно применять. Это может быть применимо в улучшении насыпной плотности, предусматривая повышенное содержание микросфер, подлежащих применению в отверждаемой смеси. Это может снижать плотность получающегося в результате отвержденного композита. Микросферы могут обладать прочностью на раздавливание от приблизительно 35 до приблизительно 200 МПа (приблизительно от 5000 до приблизительно 30000 фунтов/кв. дюйм) или приблизительно 35-150, 35-100, 100-200, 100-150, 150-200, 50-150, 55-110, 35-70, 35-50, 50-100, 75-100 или 50-75 МПа, например приблизительно 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190 или 200 МПа. В некоторых случаях можно применять более низкие прочности на раздавливание, чем эти значения, например, от приблизительно 5 до приблизительно 35 МПа или приблизительно 5-20, 5-10, 10-35, 20-35, 10-25 или 15-25 МПа (например, приблизительно 5, 10, 15, 20, 25 или 30 МПа). Такие микросферы не допускаются ввиду высокого давления отверждения (поскольку при повышенных давлениях большая часть раздавится во время отверждения) и будут подходящими только для получения пен для применения при более низких давлениях сжатия. В данном контексте прочность на раздавливание представляет собой давление, требуемое для раздавливания приблизительно 10% микросфер. Оно может быть гидростатическим давлением раздавливания (НСР). У микросфер может быть средний диаметр от приблизительно 10 до приблизительно 200 микрон, или приблизительно 10-100, 10-50, 10-20, 20-200, 50-200, 100-200, 20-100, 20-50, 50-100 или 1-30 микрон, например, приблизительно 10,15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 110, 120, 130, 140, 150, 160, 170, 180, 190 или 200 микрон. У них могут быть средние толщины стенок от приблизительно 0,1 до приблизительно 5 микрон или приблизительно 0,1-2, 0,1-1, 0,1-0,5, 0,5-5, 1-5, 2-5, 0,5-2, 1-2 или 0,5-1 микрон, например, приблизительно 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,5, 2, 2,5, 3, 3,5, 4, 4,5 или 5 микрон. У предпочтительных микросфер может быть прочность на раздавливание от приблизительно 55 до 110 МПа и абсолютная плотность от приблизительно 0,3 до приблизительно 0,45 г/см3. У них может быть соотношение толщины стенок к диаметру от приблизительно 0,5 до приблизительно 10% или приблизительно 0,5-5, 0,5-2, 0,5-1, 1-10, 2-10, 5-10, 1-5, 1-2 или 2-5, например, приблизительно 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4, 4,5, 5, 6, 7, 8, 9 или 10%. Подходящие микропузырьки включают, например, 3М™ стеклянные пузырьки S42XHS, которые обладают абсолютной плотностью приблизительно 0,42 г/см3 и изостатической прочностью на раздавливание приблизительно 8000 фунтов/кв. дюйм (приблизительно 55 МПа). Считается, что хрупкие полые микросферы (т.е. те, которые повредились бы при определении НСР) могут ослаблять отвержденный эпоксидный композит, если они уцелели при способе получения смеси. Поэтому считается предпочтительным, чтобы такие микросферы были раздавленными, дабы стать твердым (неполым) наполнителем в отверждаемой смеси. Следует отметить, что соотношение толщина стенки/диаметр, вероятно, определит НСР микросферы. Хрупкие микросферы могут быть любого размера и могут быть такими, которые имеют более низкую сферичность или имеют более тонкие стенки. Микросферы более высокой плотности могут попросту иметь тонкие стенки.

Микросферы могут быть отсортированы. Таким образом, сортировкой можно убрать микросферы, больше выбранного размера, или можно убрать микросферы, меньше выбранного размера. У более мелких микросфер может быть уменьшенная часть объема пустот, таким образом, ослабляя свойства уменьшения плотности, тогда как у более крупных микросфер может быть более низкая прочность на раздавливание. Они могут раздавливаться во время производства, тем самым ослабляя свойства уменьшения плотности.

В некоторых случаях у микросфер поверхность может быть обработана или поверхность может иметь покрытие. Это может улучшить взаимодействие между эпоксидной матрицей и микросферами. Это может улучшить адгезию между эпоксидной матрицей и микросферами. Это может увеличить прочность, и/или упругость, и/или ударную вязкость композита. Подходящие обработки поверхности включают эпоксисилановые обработки (например, с помощью глицидоксипропилтриметоксисилана CH2(O)CHCH2OC3H6-Si(OCH3)3), чтобы связать эпоксидные группы с поверхностью микросфер), или аминосилановые обработки (например, с помощью аминопропилтриэтоксисилана NH2C3H6-Si(OC2H5)3), чтобы связать аминогруппы с поверхностью микросфер). В иных случаях у поверхность микросфер не обработана или поверхность микросфер не имеет покрытия.

В настоящем изобретении может быть более чем один тип применяемых микросфер. Например, для улучшенной прочности можно применять микросферы повышенной плотности в комбинации с микросферами меньшей плотности для снижения плотности эпоксидного композита.

Это может быть применимо для использования второго наполнителя и необязательно дополнительных наполнителей. Любой из них независимо может быть волокнистым или может быть неволокнистым. Подходящие неволокнистые наполнители включают полиолефиновые (например, полипропиленовые) гранулы или макросферы (полые или сплошные). Они могут иметь диаметр от приблизительно 1 до приблизительно 20 мм или приблизительно 1-10, 1-5, 1-2, 2-20, 5-20, 10-20, 15-20, 5-15, 2-5, 5-10 или 10-15 мм, например приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 мм. Макросферы могут быть получены из эпоксидной смолы, армированной углеродным волокном или стекловолокном, поверх полистирольных сфер, которые изготовлены с применением ротационного литья. Подходящие макросферы доступны от dimming Corporation или Matrix Composites and Engineering Ltd. Они обладают следующими типичными свойствами: плотность менее чем 0,4 г/см3, прочность при сжатии выше 17 МПа, модуль упругости при сжатии выше 0,8 ГПа. Тесты на НСР (гидростатическое давление раздавливания) пены настоящего изобретения показывают, что она способна выдерживать отверстие диаметром 16 мм на 12 мм ниже поверхности без раздавливания. При этом ясно, что макросферы могут быть безопасно добавлены в отверждаемый материал, обеспечивая то, что они имеют соответствующий отверждаемый материал вокруг них (т.е. что между макросферами есть достаточное расстояние), и еще получают отвержденный продукт, который может выдерживать изостатическое давление, для которого его разработали и/или быть достаточно прочным для поддержания требуемой гидростатической прочности на раздавливание синтактической пены, в то время как она становится в общем менее плотной. Подходящие волокнистые наполнители могут быть арамидными волокнами (например, волокна Kevlar®) или е-стекловолокнами. Е-стекло представляет собой алюмоборосиликатное стекло с менее чем приблизительно 1 вес.% щелочных оксидов, обычно применяемых для армирования волокна. Второй и необязательно дополнительные наполнители могут каждый по отдельности или в комбинации присутствовать в от приблизительно 0,1 до приблизительно 1% по весу отверждаемой смеси или в приблизительно 0,1-0,5, 0,1-0,2, 0,2-1, 0,5-1 или 0,2-0,5%, например в приблизительно 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9 или 1% вес/вес. Волокна (если второй наполнитель является волокнистым) могут иметь среднюю длину волокна от приблизительно 0,2 до приблизительно 2 мм или приблизительно 0,2-1, 0,2-0,5, 0,5-2, 1-2 или 0,5-1,5 мм, например, приблизительно 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 мм, или в некоторых случаях могут быть больше 2 мм. Второй наполнитель может улучшать прочность при растяжении отвержденного эпоксидного композита. Это может улучшить его жесткость. Это может улучшить его стойкость на растрескивание. Это может улучшить любое одно или несколько, необязательно все, из таких свойств по меньшей мере приблизительно на 5% или по меньшей мере приблизительно на 10%, например приблизительно на 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15% относительно такого же материала без второго наполнителя. Пользой от применения арамидного или других органических (например, полимерного, арамидного и т.д.) волокон в качестве второго наполнителя является улучшение свойств с относительно незначительным, или в некоторых случаях никаким, влиянием на плотность конечного композита.

Как только компоненты отверждаемой смесь объединили, получающуюся в результате смесь надлежаще взбалтывают, например, перемешивают (т.е. в течение достаточного времени и при достаточной скорости), чтобы превратить ее в практически однородную. Это можно выполнить, например, при помощи мешалки или смесителя. Объединение (описанное выше) и также необязательно перемешивание может быть проведено в безвоздушной атмосфере. Автор настоящего изобретения установил, что малое количество диоксида углерода в безвоздушной атмосфере может оказывать благоприятный эффект на прочность получающегося в результате отвержденного композита. Концентрация диоксида углерода может быть от приблизительно 1 до приблизительно 10% или приблизительно 1-5, 1-2, 2-10, 5-10 или 3-8% на основе объема, или приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10% по объему. В некоторых случаях можно применять повышенные концентрации, например, от приблизительно 10 до приблизительно 50% (или приблизительно 10-40, 10-30, 20-50, 30-50 или 20-40%), например приблизительно 10, 15, 20, 25, 30, 35, 40, 45 или 50% по объему. Выдвинута гипотеза, что присутствие диоксида углерода влияет на поверхность раздела газ/смесь так, что уменьшает размер включенных газовых пузырей. Также выдвинута гипотеза, что диоксид углерода может сдерживать или замедлять (утверждение эпоксидный смолы, тем самым предусматривая более продолжительное время для сокращения или уменьшения пустот (газовых пузырей) в смеси перед отверждением (смотри ниже). Это может быть результатом действия диоксида углерода на отверждающее средство. Автор настоящего изобретения, однако, установил, что если концентрация диоксида углерода в безвоздушной атмосфере является слишком высокой (например, 100%), плотность отвержденного композита выше, чем она была бы в иных случаях. Это является недостатком для глубоководных применений или других применений, которые выигрывают благодаря низкой плотности композита, хотя применение 100% диоксида углерода может быть подходящим в случаях, когда низкая плотность композита не является определяющей. Возможно заменить по меньшей мере часть диоксида углерода другими газами, которые выполняют подобную функцию, например, диоксидом серы, оксидами азота, или смесями таких газов. Остаток безвоздушной атмосферы или большая часть указанного остатка может быть газом, который обладает повышенной растворимостью в отверждаемой смеси, чем воздух. Таким подходящим газом является аргон. Также можно применять криптон, ксенон или другие химически инертные газы. Предпочтительный газ может быть более тяжелым, чем горючая смесь воздуха и паров бензина. В некоторых случаях вместо аргона можно применять газы легче воздуха, например, гелий. Смеси газов (например, гелий/аргон/диоксид углерода, неон/аргон/диоксид углерода и т.д.) также можно применять. В некоторых случаях можно применять смеси с азотом. Азот может быть в меньшем количестве, чем в воздухе, например, менее чем приблизительно 70, 60, 50, 40, 30 или 20% по объему, или может составлять приблизительно 10, 20, 30, 40, 50, 60 или 70% безвоздушной атмосферы по объему. Предпочтительным газом является тот, который обладает относительно высокой растворимостью в отверждаемой смеси (например, более высокой растворимостью, чем воздух) и относительно низкой растворимостью в отвержденном композите (чтобы позволить ему выйти из отвержденного композита и тем самым уменьшить плотность композита). Это может быть полезно при способствовании получению раствора газа в смеси перед отверждением, так что любые пустоты, которые присутствуют в смеси, подлежат тому, чтобы быть уменьшенными или устраненными. Считается, что уменьшение и/или устранение газовых пузырьков может происходить частично из-за простого уменьшения размера газа в полости вследствие повышенного давления (согласно закону Бойля) и частично вследствие поглощения газа в полости в окружающую матрицу вследствие увеличенной растворимости газа в матрице при повышенном давлении. Согласно выдвинутой гипотезе после отверждения по меньшей мере некоторое количество растворенного газа диффундирует из композита. Это может способствовать уменьшению плотности композита без введения пустот. Безвоздушная атмосфера может быть тяжелее воздуха, хотя, если применяют подходящее защитное оборудование, можно применить газ легче воздуха. Газ может иметь плотность относительно воздуха при таком же давлении по меньшей мере приблизительно 1,05 или по меньшей мере приблизительно 1,1, 1,15, 1,2, 1,25, 1,3, 1,35, 1,4, 1,45 или 1,5, или приблизительно 1,05-2, 1,05-1,8, 1,05-1,5. 1,05-1,3, 1,1-2, 1,2-2, 1,5-2 или 1,1-1,5, например, приблизительно 1,05, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2. Безвоздушная атмосфера может включать, например, 90-95% аргона (или другого подходящего газа, как описано выше) или 90-93 или 92-95% аргона или другого подходящего газа, например приблизительно 90, 91, 92, 93, 94 или 95% аргона или другого подходящего газа по объему. Она может включать как аргон, так и диоксид углерода. Она может включать диоксид углерода в качестве побочного компонента (например, приблизительно 1-10%) и аргон в качестве основного компонента (например, приблизительно 90-95%). Это может быть, например, сварочный газ. Чтобы смешать под более тяжелой, чем воздух, Безвоздушной атмосферой, может быть достаточным иметь поток газа, текущего через смесь, и без того являющейся смешанной, однако, газ может альтернативно или дополнительно быть барботированным/разбрызганным в смеси. Подходящий расход газа будет зависеть от объема смеси, однако, типичные расходы составляют от приблизительно 1 до приблизительно 10 л/минуту или приблизительно 1-5, 1-2, 2-10, 5-10, 2-5 или 2-3 л/минуту, например приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 л/минуту для приблизительно 2-3 кг отверждаемой смеси. Для больших количеств отверждаемой смеси расход может быть пропорционально выше. Смешивание обычно проводят при температуре окружающей среды или ниже во избежание преждевременного отверждения смеси. Его можно проводить, например, при от приблизительно 15 до приблизительно 30°C или приблизительно 15-25, 15-20, 20-30, 25-30 или 20-25°C, например, приблизительно 15, 20, 25 или 30°C. Как описано в другом месте, она может быть ниже таких температур, например, как приблизительно 0°C. Чтобы добиться приемлемой степени однородности в отверждаемой смеси может потребоваться перемешивание в течение по меньшей мере приблизительно 30 минут или по меньшей мере приблизительно 1, 2, 3, 4, 5 или 6 часов, однако, это будет зависеть в некоторой степени от вязкости смеси. В некоторых случаях можно эффективно применить менее продолжительное перемешивание, например, от приблизительно 1 до приблизительно 30 минут или приблизительно 1-15, 1-10, 1-5, 1-2, 2-30, 5-30, 10-30, 20-30, 2-15, 2-10, 2-5, 5-10 или 10-20 минут, например, приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25 или 30 минут.

Как только смесь достигает подходящей степени однородности, повышают давление, чтобы уменьшить или устранить газовые пузырьки в смеси. В данном случае «уменьшить» относится к уменьшению размера или объема газовых пузырьков (пустот). «Устранить» относится к исчезновению газовых пузырьков (пустот). Предполагается, что это по меньшей мере частично происходит из-за газа в газовых пузырьках (пустотах), которые поглощены/растворены в отверждаемой смеси. Этот этап предпочтительно проводят таким образом, чтобы смесь не подвергалась действию газа (иному, чем тот, что захвачен или растворен в смеси). Этим избегают добавления дополнительного газа к смеси, что уменьшит способность смеси поглощать газ, присутствующий в имеющихся пустотах. Давление может быть приложено практически изостатически. Подходящие способы приложения давления к газу состоят в том, чтобы обволакивать его защитным материалом, и погрузить обернутую смесь в жидкость и приложить требуемое давление к жидкости. Простой способ для обволакивания смеси состоит в том, чтобы поместить ее в/на тонкий слой защитного материала, окутать защитный материал вокруг смеси так, чтобы полностью окружить ее, и закрепить концы защитного материала, например, скручивая и/или завязывая (например, хомут, веревка или какой-то другой подходящий способ). В этом способе защитным материалом можно обернуть отверждаемую смесь цилиндрически. Концы затем можно скрутить (подобно сосиске), а затем хомуты или другие подходящие крепежные приспособления используют для закрепления концов. Альтернативно, обволакивание можно выполнить цилиндрически, и дополнительный конец прикрепляют к концевым обмоткам в по меньшей мере двух направлениях, а также к добавочным цилиндрическим обмоткам. Изолирующий материал может быть однослойным изолирующим материалом или может быть многослойным (например 2-, 3-, 4- или 5-слойным), чтобы улучшить изолирующие свойства. Изолирующий материал может быть окутанным вокруг отверждаемого материала для того, чтобы образовывать форму приблизительно прямоугольного параллелепипеда. В некоторых случаях уплотняющий материал можно применять для уплотнения изолирующего материала. Это может быть устойчивый к давлению клей, например, бутиловая мастика. В других случаях изолирующий материал можно уплотнять при нагревании. Изолирующий материал может быть в форме шестигранной соединенной болтами коробки, уплотненной по 4 ребрам уплотнителем и имеющей перегородку сверху и снизу. Перегородка позволяет приложенному давлению сжимать смесь внутри. Дополнительным вариантом является применение окутанной полипропиленовой коробки, уплотненной уплотнительным материалом, например, двухсторонней черной лентой с бутиловой мастикой, с одним или несколькими внешними слоями (например, 1, 2, 3, 4 или 5) из ПВХ пленки, приваренной как обшивка резервуара и снова уплотненной двухсторонней черной лентой с бутиловой мастикой. ПВХ обшивки и полипропиленовую коробку можно затем поместить в шестигранную соединенную болтами коробку, которая больше не уплотнена. В дополнительном варианте отверждаемую смесь можно поместить в открытый поддон и уплотнить эластичной мембраной, которую можно закреплять на верхних гранях поддона. В этом варианте разделительное средство можно необязательно применять к днищу и/или сторонам поддона. Подходящие разделительные средства включают, например, силиконовые разделительные средства. Альтернативно, поддон может иметь неприлипающую поверхность, например, поверхность из фторуглеродного полимера. Обмотка может быть однослойной обмоткой. Она может быть многослойной (например, 2, 3, 4, 5, 6, 7, 8, 9 или 10-слойной обмоткой). Соответственно, отверждаемую смесь можно вводить в пакете из изолирующего материала. Его можно затем уплотнить, например уплотнить нагреванием так, чтобы препятствовать доступу жидкости, в которой его сжимают. Уплотнение может быть выполнено так, чтобы включать как можно меньше газа внутри изолирующего материала (т.е. внутри пакета). В некоторых случаях смесь можно сперва обмотать, а затем уплотнить в пакете. Давление в жидкости будет затем поступать практически изостатически к смеси. Подходящий изолирующий материал будет эластичным с тем, чтобы поглощать изменения размеров смеси под давлением и чтобы передавать давление от окружающей жидкости к смеси. Он должен быть практически непроницаемым для жидкости. Он может быть достаточно прочным, чтобы выдерживать усилия, которым их подвергают при применении. Он должен также быть способным (т.е. имеющим подходящую температуру размягчения и/или плавления) выдерживать температуру во время отверждения отверждаемой смеси. Подходящие изолирующие материалы включают полимерные пленки, например, полиэтиленовую пленку, ПВХ-пленку, латексную пленку, полиуретановую пленку, EPDM-резину и т.п. В случае многослойных изолирующих материалов разные слои могут быть из одинакового материала или могут отличаться. Обмотка должна быть такой, чтобы при приложенном давлении жидкость не проникала (или проникала в незначительных количествах) в смесь, по меньшей мере пока отверждаемая смесь отверждается для образования отвержденного композита. В некоторых случаях примеры изолирующего материала могут повреждаться при ниже приблизительно 90°С (например, могут усаживаться, становиться хрупкими и/или истираться). Однако за время пока смесь и изолирующие материалы достигают этой температуры, смесь будет отвержденной в значительной мере (и будет легко проходить через конечную переходную фазу, эффективно после отверждения, для дополнительного увеличения прочности) и будет, следовательно, непроницаемой для жидкости так, чтобы некоторое проникновение жидкости не вызывало проблем. Жидкость может быть водной (например, вода), или может быть неводной (например, силиконовая жидкость, минеральное масло и т.п.), или может быть некоторым другим типом жидкости. Жидкость может иметь вязкость от приблизительно 0,5 до 200 сантистоксов, или от приблизительно 1 до 200, 10-200, 50-200, 0,5-100, 0,5-50, 0,5-10, 0,5-2, 1-100, 1-50, 50-100, 1-20 или 20-50 сантистоксов, например приблизительно 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4, 4,5, 5, 6, 7, 8, 9, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 120, 140, 160, 180 или 200 сантистоксов. В некоторых вариантах осуществления обернутая отверждаемая смесь может быть сжата посредством газа вместо жидкости. В данном случае изолирующий материал будет практически непроницаемым для газа. Следует отметить, что в некоторых случаях изолирующий материал не вполне непроницаемый для окружающей жидкости, и некоторое количество жидкости может протекать в смесь, расположенную здесь.

Давление, приложенное к отверждаемой смеси, может быть приблизительно равным или может быть меньше, чем такое, которое рассчитано для выдерживания в использовании. Оно может быть от приблизительно 5% до приблизительно 100% предполагаемого в применении давления, или от приблизительно 5 до 50, 5-20, 5-10, 10-100, 20-100, 50-100, 10-50, 10-20 или 5-20%, например, приблизительно 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90 или 100% предполагаемого в применении давления. В конкретных вариантах осуществления оно будет составлять приблизительно 10% предполагаемого в применении давления. Оно может быть давлением, достаточным для разрушения от приблизительно 5 до приблизительно 15% частиц наполнителя микросфер, или приблизительно от 5 до 10 или от 10 до 15%, например приблизительно 5, 10 или 15%. Малая часть микросфер, которые разрушаются, может затем выступать в качестве наполнителя для придания прочности полученному в результате отвержденному композиту. Давление может быть давлением по меньшей мере приблизительно 7000 кПа (приблизительно 1000 фунтов/кв. дюйм), хотя в некоторых случаях давления ниже этого значения могут быть эффективными, например давления приблизительно или по меньшей мере приблизительно 3000, 3500 (приблизительно 500 фунтов/кв. дюйм), 4000, 4500, 5000, 5500, 6000 или 6500 кПа, или приблизительно 3000-7000, 3000-5000, 5000-7000, 4000-6000 или 4000-5000 кПа. Более низкие давления можно применять для получения композитов с более низкой расчетной глубиной ведения работ. Такие пены могут иметь меньшую прочность и/или меньшую плотность, чем отвержденные при более высоких давлениях. Давление может быть по меньшей мере приблизительно 7500, 8000, 8500, 9000, 9500 или 10000 кПа, или может быть от приблизительно 7000 до приблизительно 15000 кПа, или 7000-10000, 7000-8000, 8000-15000, 10000-15000, 8000-12000 или 8000-10000 кПа, например приблизительно 7000, 7500, 8000, 8500, 9000, 9500, 10000, 11000, 12000, 13000, 14000 или 15000 кПа. Если давление слишком низкое, требуемой степени устранения пустот можно не добиться, приводя к отвержденному композиту, который имеет недостаточную прочность на раздавливание (или сжатие). Если давление слишком высокое, избыточные количества микросфер или частиц другого наполнителя в виде частиц могут быть раздавлены или разрушены, в случае, когда частицы наполнителя в виде частиц способны дробиться или разрушаться. Это может приводить к получению отвержденного композита, который имеет большую, чем желаемая, плотность, и может вызывать другие нежелательные физические свойства (хотя это может увеличить прочность отвержденного композита). Это предполагает, что давление приблизительно 7000 кПа будет приводить к снижению размера пустот по меньшей мере в приблизительно 70 раз, и что, поскольку газ в пустоте растворяется в отверждаемой смеси, пустоты могут уменьшаться практически больше, чем на это значение, и могут полностью исчезать.

В некоторых случаях давление может быть сначала приложено при температуре, при которой отверждаемая смесь не отверждается быстро (например, не отверждается в течение приблизительно 2 часов или в течение приблизительно 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 часов). Эта первоначальная фаза сжатия может происходить при приблизительно комнатной температуре. Она может происходить при от приблизительно 15 до приблизительно 30°C или от приблизительно 15 до 25, 15-20, 20-30, 25-30 или 20-25°C, например приблизительно 15, 20, 25 или 30°C. Это позволяет времени уменьшить или устранить газовые пустоты в смеси перед отверждением. Отверждаемую смесь можно сжать при вышеприведенной температуре в течение от приблизительно 1 до приблизительно 20 часов или от приблизительно 1 до 10, 1-5, 5-20, 10-20, 15-20 или 10-15 часов, например приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 часов. Это время можно расценивать как время выдержки. В некоторых случаях температура во время этой фазы (период выдержки) может быть ниже 15°C, например от приблизительно 0 до приблизительно 15°C или от приблизительно 0 до 10, 0-5, 5-10 или 5-15°C, например приблизительно 0, 5, 10 или 15°C. Сжатие при более низких температурах может быть преимущественным, поскольку отверждаемая смесь будет отверждаться медленнее при более низкой температуре, предусматривая более продолжительное время для уменьшения или устранения пустот (например, поглощение). Дополнительно, поскольку газы обычно более растворимы при более низких температурах, растворение газов в пустотах от сжатия провоцируется при более низких температурах, предусматривая большее снижение объема пустот.

После начального этапа низкотемпературного сжатия температуру можно повысить до температуры отверждения так, чтобы отвердить отверждаемую смесь. Температуру можно увеличить, например, путем повышения температуры жидкости, в которую отверждаемую смесь погружали (предпочтительно обернули в защитный материал как описано выше). Температура отверждения может быть менее чем приблизительно 90°C, или менее чем приблизительно 80, 70 или 60°C. Она может быть выше приблизительно 40°C, или выше приблизительно 50, 60 или 70°C, или может быть приблизительно от 40 до 90, от 40 до 80, от 40 до 65, от 40 до 60, от 50 до 90, от 70 до 90 или от 50 до 80°C, например приблизительно 40, 45, 50, 55, 60, 65, 70, 75. 80, 85 или 90°C. Температуру отверждения приблизительно 90°C или выше можно применять в некоторых случаях, например, до приблизительно 170°C, или до приблизительно 160, 150, 140, 130, 120, 110 или 100°C, например приблизительно 95, 100, 105, 110, 115, 120, 125, 130, 135, 140, 145, 150, 155, 160, 165 или 170°C. Отверждаемую смесь можно нагреть до температуры отверждения и поддерживать ее без понижения, т.е. поддерживая давление, как описано выше. Таким образом, после смешивания, необязательно в условиях безвоздушной атмосферы, и последующего обертывания в защитном материале в случае необходимости давление увеличивают до требуемого давления и поддерживают до тех пор, пока отверждаемая смесь не отвердится для образования отвержденного композита. В некоторых случаях давление можно дополнительно увеличивать до или во время фазы высокотемпературного отверждения или незначительно понижать, однако его следует поддерживать в требуемом диапазоне (описанном выше). Обычно повышенное давление поддерживают практически постоянным во время отверждения отверждаемого композита. Температуру отверждения можно поддерживать на протяжении достаточного времени для отверждения отверждаемой смеси. Ее можно поддерживать в течение или по меньшей мере приблизительно 2 часа, или по меньшей мере приблизительно 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12 часов, или от приблизительно 2 до 12, от 4 до 12, от 6 до 12, от 8 до 12, от 2 до 10, от 2 до 6 или от 6 до 10 часов, например, приблизительно 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12 часов. Время отверждения будет зависеть от происхождения и соотношений компонентов отверждаемого композита (наполнитель в виде частиц, эпоксидный форполимер и отверждающее средство), а также происхождения, наличия или отсутствия и количества других компонентов, таких как катализатор. Температура отверждения может быть такой, при которой время отверждения или время производства отверждаемой смеси составляет менее чем приблизительно 1 час или менее чем приблизительно 2, 3, 4, 5, 6. 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 часов. Например, температура отверждения может быть таковой, чтобы время работы или время отверждения составляли приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11. 12, 13, 14, 15, 16, 17, 18, 19 или 20 часов. В отдельных случаях можно проводить доотверждение или до, или после снижения давления (т.е. с возвратом к приблизительно давлению окружающей среды). Доотверждение можно проводить в условиях (температура, время), как установлено выше для отверждения. Это могут быть такие же условия как при отверждении или при других различных условиях.

Как описано выше, нагревание может осуществляться посредством нагретой жидкой бани. В данном случае жидкость в бане можно рециркулировать через регулятор температуры, который поддерживает требуемую температуру. Также как обеспечивая необходимое нагревание для повышения температуры бани до требуемой температуры отверждения, это может также служить с целью удаления избытка выделяемого тепла в результате экзотермического эффекта реакции отверждения так, чтобы препятствовать перегреванию отверждаемой смеси. Дополнительно или альтернативно нагревание может осуществляться посредством электрической нагревательной спирали или некоторых других пригодных способов.

Если этап нагревания применяют для того, чтобы начать отверждение, эпоксидный композит можно охладить до сброса давления. Охлаждение можно осуществлять путем удаления отвержденного композита из жидкости, в которую ее погружали для нагревания, или путем охлаждения жидкости, в которую ее погружали. Отвержденный композит можно охладить до комнатной температуры перед сбросом давления или можно охладить до температуры менее чем или приблизительно равной 40, 35, 30, 25 или 20°C, или до температуры приблизительно 40, 35, 30, 25 или 20°C. В отдельных случаях ее можно охладить до температуры 45, 50, 55, 60, 65 или 70°C до сброса давления. Последние диапазоны являются наиболее распространенными с большими образцами продукта, так как время, необходимое для охлаждения, существенно больше для таких больших образцов.

В кратком изложении изобретения способ получения эпоксидного композита настоящего изобретения включает следующие этапы. Время, указанное ниже, подходит для получения приблизительно 1-2 кг отвержденной эпоксидного композита, но для больших партий могут потребоваться другое время (например, дольше) и несколько измененный способ.

- Эпоксидный форполимер и отверждающее средство смешивали в безвоздушной атмосфере (например, барботируя безвоздушной атмосферой), обычно приблизительно 3-4 минуты.

- Затем полые стеклянные микросферы добавляли к объединенному форполимеру/отверждающему средству. Это может включать добавление двух или более сортов микросфер. В данном случае первыми добавляют микросферы повышенной (наивысшей) прочности или повышенной (наивысшей) абсолютной плотности. Полученную конечную отвержденную смесь затем смешивали в условиях безвоздушной атмосферы в течение 5 минут до однородности. Общее время для этой и предыдущей стадии смешивания, включая время добавления, может составлять приблизительно 10-15 минут.

- Затем отвержденную смесь заворачивали в полимерную пленку. Это может включать обтягивание формы пленкой, добавление отверждаемой смеси к обтянутой форме и затем завершение обертывания. Затем обернутую смесь можно поместить в варочный пакет, изготовленный из термосвариваемой полимерной пленки, которую затем запаивают нагреванием для дополнительной защиты смеси. Обертывание и запаивание в пакете следует проводить с наименьшим возможным заполнением газом (воздух или безвоздушная атмосфера) обернутого или запаянного мешка.

- Затем завернутую смесь погружали в жидкость, например воду или жидкий силикон низкой вязкости, и затем сдавливали гидростатически до требуемого давления (приблизительно от 7 до приблизительно 15 МПа). Это давление поддерживают в течение приблизительно 6-8 часов при температуре окружающей среды или ниже (обычно от приблизительно 10 до приблизительно 25°C).

- Затем температуру повышают до требуемой температуры отверждения (обычно приблизительно 50-90°C) при поддержании давления. Время повышения температуры может составлять приблизительно 4-6 часов. Затем повышенную температуру и давление поддерживали в течение приблизительно 6-8 часов для отверждения смеси для образования композита. Этап доотверждения при 120°C в течение приблизительно 1-3 часов является необязательным.

- Затем отвержденный композит охлаждали до приблизительно комнатной температуры (как правило, приблизительно 20-40°C) при поддержании повышенного давления.

- Как только температура композита возвращается к приблизительно комнатной, давление можно сбросить.

После изготовления эпоксидного композита, как описано выше, его можно формировать, например резать, пилить, обрабатывать на станке, перемалывать, шлифовать, измельчать и т.д., до требуемой формы. Его можно формировать в виде блоков, кирпичей, плит или другой пригодной формы. Его можно формировать, например, в пригодной форме для конструирования структурной части или компонента для глубоководных морских аппаратов. Альтернативно, отверждаемую смесь можно спрессовывать в требуемую форму перед отверждением таким образом, что она отверждается с образованием кусков отверждаемого композита требуемой формы. При использовании блоки или другие формы композита можно склеивать вместе, например, для постройки строительных балок. Клеем может быть эпоксидный клей. Это может быть высокопрочный эпоксидный клей. Он может быть эпоксидным клеем с наполнителем. Он может быть эпоксидным клеем с микросферами в качестве наполнителя. Микросферы могут быть полимерными, стеклянными или керамическими микросферами. Если в качестве наполнителя эпоксидного клея применяют стеклянные микросферы, эпоксид и/или микросферы могут быть такими, как описано в другом месте этого документа. Эпоксид и/или микросферы могут независимо быть такими, как используемые при получении композита, или могут быть другими. При применении структурная оболочка композита может иметь оболочку или покрытие. Это может быть пластиковая оболочка или покрытие. Это может быть текстильная оболочка или покрытие. Это может быть защитная оболочка или покрытие. Она может включать, например, полимерную оболочку или покрытие с наполнителем (например, борное волокно, волокно Kevlar® и/или углепластиковое волокно с наполнителем). Она может включать, например, волокнистую текстильную оболочку или покрытие, например, включающие борное волокно, волокна Kevlar® и/или углеродистые волокна или полиэфирные или полипропиленовые ткани. Оболочка или покрытие может быть в виде гибкой пленки. Оболочку или покрытие можно наслоить на эпоксидный композит. Она может быть достаточно эластичной, чтобы не расслаиваться легко при использовании. Оболочка или покрытие могут способствовать сохранению композита в целостности при высоких давлениях, которые встречаются при использовании.

Эпоксидный композит согласно настоящему изобретению подвергается предельному напряжению на сжатие (или прочность на раздавливание) более или равному 100 МПа (приблизительно 14500 фунтов/кв. дюйм), или больше чем или равно приблизительно 105, 110, 110 или 120 МПа, или приблизительно от 100 до приблизительно 120 МПа, или приблизительно от 100 до 110, от 100 до 105, от 105 до 120 или от 105 до 110 МПа, например приблизительно 100, 101, 102, 103, 104, 105, 106, 107, 108, 109, 110, 111, 112, 113, 114, 115, 116, 117, 118, 119 или 120 МПа. Предельное напряжение, описанное выше, относится к приложенному напряжению, при котором композит разрушается. Обычно это катастрофическое разрушение, при котором образец раскалывается. Композит обладает таким модулем упругости при сжатии, что при давлении 110 МПа (или при пределе его прочности на раздавливание, который в любом случае меньше), он проявляет деформацию менее чем или равную приблизительно 3%, или менее чем или равную приблизительно 2,5, 2, 1,5, 1, 0,95, 0,9, 0,85, 0,8, 0,75, 0,7, 0,65, 0,6, 0,55 или 0,5%. Он может проявлять линейное искажение менее чем или равное приблизительно 1,3% при гидростатическим давлении сжатия 110 МПа, или менее чем приблизительно 1,2, 1,1, 1, 0,9, 0,8, 0,7, 0,6 или 0,5, например, линейное искажение приблизительно 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1, 1,1, 1,2 или 1,3%. При сравнении коммерческие синтактические пены, как правило, проявляют деформацию при сжатии (или линейное искажение) приблизительно 1,4% или больше в подобных условиях. При использовании пригодных микросфер в качестве наполнителя в виде частиц (как описано ранее), плотность менее чем приблизительно 0,8 г/см3 может достигаться при прочности и значениях модуля, описанных выше, или плотности менее чем приблизительно 0,75, 0,7, 0,65 или 0,6 г/см3, или приблизительно от 0,5 до приблизительно 0,8 г/см3, или приблизительно от 0,5 до 0,7, от 0,5 до 0,6, от 0,6 до 0,8, или от 0,6 до 0,7 г/см3, например приблизительно 0,5, 0,55, 0,6, 0,65, 0,7, 0,75 или 0,8 г/см3. У эпоксидного композита может быть низкое водопоглощение. Его равновесное водопоглощение может быть менее чем приблизительно 0,5% вес/вес или менее чем приблизительно 0,1% вес/вес. Его можно измерить при приблизительно атмосферном давлении, или при давлении приблизительно 100 МПа, или при давлении приблизительно 110 МПа, или при давлении приблизительно 125 МПа. Водопоглощение может составлять менее чем приблизительно 0,4, 0,3, 0,2, 0,1, 0,05, 0,02 или 0,01%, или может быть приблизительно 0,01, 0,02, 0,03, 0,04, 0,05, 0,06, 0,07, 0,08, 0,09, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 или 0,5% вес/вес. При сравнении прежде известные синтактические пены могут обладать водопоглощением приблизительно 3% по весу при приблизительно 18000 футов/кв. дюйм (приблизительно 125 МПа). Приведенные выше значения водопоглощения измеряют при комнатной температуре, например при приблизительно 20 или 25°C. Отвержденный композит может обладать прочностью при растяжении более приблизительно 20 МПа, или более чем приблизительно 25, 30, 35 или 40 МПа, или приблизительно от 20 до приблизительно 50 МПа, или приблизительно от 20 до 40, от 30 до 50 или от 30 до 40 МПа, например приблизительно 20, 25, 30, 35, 40, 45 или 50 МПа.

У отвержденного композита модуль при сжатии может составлять по меньшей мере приблизительно 2 ГПа, или по меньшей мере приблизительно, или приблизительно от 2 до приблизительно 9 ГПа, или приблизительно от 2 до 8, от 2 до 6, от 2 до 4, от 3 до 8,5, от 5 до 8,5, от 7 до 8,5, от 4 до 8, от 6 до 8, от 4 до 6, от 2 до 3, от 3 до 4, от 2,5 до 4 или от 2,5 до 3,5 ГПа. Он может иметь модуль приблизительно 2, 2,5, 3, 3,5, 4, 4,5, 5, 5,5, 6, 6,5, 7, 7,5, 8 или 8,5 ГПа. Этот модуль может быть при деформации до приблизительно 3%, или до приблизительно 2,5, 2, 1,5, 1, 0,5 или 0,1%.

Важным аспектом композита, описанного в данном документе, является комбинация высокой прочности на раздавливание (т.е. модуль упругости при сжатии) с низкой плотностью, что делает его пригодным для использования в глубоководных строительных применениях. Другие свойства, которые можно сочетать с этой комбинацией, включают высокую стойкость к образованию трещин, низкую сжимаемость (т.е. высокий модуль упругости при сжатии), высокую жесткость и однородность физических свойства во всем большом блоке композита. Важные аспекты способа, который позволяет получать эти продукты, включают: