Тонкая клейкая пленка, содержащая расширяющиеся in situ термопластические частицы в термореактивной матричной смоле; эта пленка отличается существенно однородной плотностью и толщиной по всей ширине пленки.

На основе пленок и формованных синтактических пенопродуктов получают композиционные материалы путем термического отверждения матричной смолы в пленках.

Известна пленка "Синкор", поставляемая фирмой "Декстер Корпорейшн", которая является заменителем более дорогостоящих слоев полуфабрикатного композиционного слоистого материала (препрега) в критических структурах, увеличивающих жесткость композиционного материала. Этот изотропный пеноматериал является композиционным материалом, состоящим из брикетированных микрошариков в термореактивной матричной смоле. Для получения материалов под названием "Синкор" можно комбинировать большое разнообразие брикетированных микрошариков и матриц. Наиболее обычным материалом микрошариков является стекло, однако, использовались микрошарики с металлическим, термопластическим, углеродным, кварцевым и фенольным покрытием. Эпоксидные смолы, отверждается при температурах 350oF (177oC) и 250oF (121oC), являются наиболее распространенными термореактивными матричными смолами, однако для изготовления синтактических пенистых пленок "Синкор" использовались матричные смолы с бисмалеинимидными, фенольными, полиэфирными, PMR-15 полиимидными и ацетиленовыми концевыми группами. Разнообразие материалов, из которых успешно может быть изготовлена пленка "Синкор", обеспечивает и возможность ее широкого применения. Существует вариант пленки "Синкор", которая совместно отверждается со всеми известными композиционными термоотверждаемыми смолами для слоистого пластика при нагревании. Пленка "Синкор" обеспечивает возможность использования промежуточных слоев в слоистых структурах более тонкого размера, чем это было возможно до сих пор. Предел толщины для ячеистых промежутков слоев составляет приблизительно 0,125 дюйма. Существуют варианты пленки "Синкор" с толщиной от 0.007 до 0.125 дюйма (от 0.18 мм до 3.2 мм), но можно изготовить и более тонкую и более толстую пленку. Другие материалы сердцевинных слоев, такие, как древесина или поролон, могут быть тонкими, но они не являются достаточно пластичными и обычно требуют наличия дорогостоящей сильно клейкой пленки для соединения с другими необходимыми композиционными компонентами. Кроме того, пленка "Синкор" обладает превосходной однородностью по толщине, что обеспечивает уверенность в получении высокого качества композиционного материала, в котором она используется в качестве компоненты. Пленка "Синкор" обычно используется в качестве слоев полуфабриката композиционного слоистого материала (препрега), когда необходимо повысить твердость путем увеличения толщины.

Работа с пленкой "Синкор" не вызывает затруднений, поскольку все методы анализа, которые применяются для других промежуточных (сердцевинных) материалов, таких, как ячеистая структура, применимы и к ней. Жесткость при изгибе плоских пластин и стержней возрастает как кубическая функция толщины, что обеспечивает более легкое, более жесткое расслоение, чем это можно было бы получить от использования только слоев препрега. Поскольку пленка "Синкор", в расчете по объему обычно стоит меньше, чем половина соответствующего количества углеродных слоев препрега, она дает возможность получения менее дорогостоящего изготовления слоистых материалов. Это иллюстрируется следующими примерами:

1) Добавление одного слоя пленки "Синкор" толщиной 0.020 дюйма (0,5 мм) и удалением одного слоя препрега практически не меняет веса и стоимости, но почти вдвое повышает жесткость при изгибе.

2) Добавление одного слоя пленки "Синкор" толщиной 0.020 дюйма и удаление всех трех слоев препрега резко уменьшает стоимость и вес при небольшом снижении жесткости.

3) Добавление одного слоя пленки "Синкор" толщиной 0.040 дюйма (1 мм) и удаление трех слоев препрега обеспечивает более низкий вес, меньшую стоимость и резкое повышение жесткости.

4) Введение однонаправленной ленты позволяет получить более высокие технические характеристики при более низкой стоимости и меньшим весе при приблизительно той же толщине.

5) Сложная конструкция из пленки, ткани и пленки "Синкор" дает большое преимущество в весе и стоимости наряду с повышением жесткости при изгибе в 3.4 раза.

Пленка "Синкор" рекомендована для тонких композиционных структур во всех случаях, когда используется жесткая к изгибу и короблению конструкция. Было показано, что ее использование позволяет сохранить вес и стоимость в углеродных волокнистых композиционных материалах. Использование этой пленки позволяет сохранить вес при приблизительно той же стоимости в случае стекловолокнистых композиционных материалов. Примеры применения изложены в Патентах США NN 4,861,648 и 4,968,545.

Методы изготовления с использованием пленки "Синкор" очень сходны с соответствующими методами, использующими слои препрега. Поскольку она не вулканизирована, она является клейкой и очень пластичной при комнатной температуре и более легко поддается обработке по сравнению с препреговым слоем. Она может поставляться в фиксированной форме с легким холстом, предохраняющим ее от повреждения при обработке, когда она находится в охлажденном состоянии. Хранить ее следует, как и полуфабрикаты композиционного слоистого материала, при температуре 0oF (-17.7oC) или ниже. Обычно время, в течение которого различные материалы из пленки "Синкор" могут находиться не при комнатной температуре, намного больше, чем для сопутствующих ей полуфабрикатов композиционного слоистого материала. Пленка "Синкор" менее чувствительна к изменениям циклов отверждения по сравнению с препрегом, обуславливающим выбор цикла отверждения композиционного материала. Она отверждается без пустот при полном вакууме или низком автоклавном давлении (например, около 10 фунтов/квадратный дюйм, т.е. 0.7 атм. Процесс отверждения проходил в ней и при давлении, достигающем 150 фунтов/квадратный дюйм, т.е. 105 атм.

В обычном применении, слоистая структура, состоящая из пленки "Синкор" и полуфабриката композиционного слоистого материала (препрега), в которой более толстый слой пленки "Синкор" находится между двумя более тонкими слоями препрега, выдерживается при нагревании и давлении до отверждения структуры в твердую панель. Такие слоистые конструкции описаны в патентах США NN 4,013,810; 4,433,068 и 3,996,654. Этим композиционным структурам обычно придается вид плоских щитов или разделяющихся деталей, из которых могут быть получены разнообразные конструкции.

Хотя получение отвержденной пленки "Синкор" без пустот достигается либо в условиях значительно пониженного давления, либо под давлением, было бы желательно избежать этих дорогостоящих условий, применяемых для достижения уменьшения пористости. Было бы желательно иметь такой материал, который обладал бы свойствами пленки "Синкор", но при этом получали не содержащие пустоты композиционные материалы без необходимости применения дорогостоящих операций в условиях полного вакуума или в системах низкого автоклавного давления. Эти методы обычно представляют собой операции периодического типа, которые существенно повышают стоимость изготовления композиционного материала.

Существуют определенные области применения, в которых желательно применять однородную тонкую гибкую синтактическую пленку в процессе получения слоистого композиционного материала, обладающую к тому же способностью автогенно расширяться, чтобы заполнять любое свободное пространство в структуре композиционного материала, и тем самым, минимизировать эффекты макро- и микропустотных дефектов на межслоевых поверхностях раздела.

Число этих микро- и макропустотных пространств на межслоевых поверхностях раздела увеличивается при нерегулярности усиливающего слоя композиционной структуры. Например, если композиционная структура состоит из слоя материала термореактивной смолы, усиленной углеродным волокном из препрега, и соединенной с синтактическим поролоном, таким, как тонкая однородная пленка "Синкор", то слой, содержащий материал из препрега, будет иметь неравную поверхность, а слой пленки "Синкор" будет иметь относительно гладкую однородную поверхность. Хотя пленка "Синкор" является тонкой и пластичной, она не способна заполнить все неровности слоя, полученного из препрега. Для значительного уменьшения пустотного пространства могут быть применены технология полного вакуума или автоклава с низким давлением, однако, полностью избежать наличия микропустот вряд ли удастся. Кроме того, приведение пленки "Синкор" в соприкосновение с неровной поверхностью вызывает перевод неровностей на противоположную поверхность пленки "Синкор". Такого перевода поверхностной неровности можно избежать путем создания слоистой конструкции пленки "Синкор" с использованием нагревания и давления, в результате чего происходит репозиция матричной смолы пленки и микросфер с последующей потерей изначальной однородности пленки, находящейся внутри составленной из слоев структуры.

Было бы желательно обеспечение адекватной связи синтактического тонкого поролона с неправильной поверхностью (такая поверхность может содержать волнистости, трещины, крупные поры, коробление и тому подобные дефекты) и заполнение дефектов поверхности без перевода формы дефектов на несвязанную сторону пленки. Было бы также желательно обеспечение адекватной связи синтактической пенистой пленки с поверхностью и, без использования вакуума или автоклавов с низким давлением, заполнение микропустот синтактической пеной без репозиции матричной смолы пленки и микросфер.

Преимущество пленки "Стинкор" для многих применений заключается в ее однородности с точки зрения распределения микросфер по матричной смоле. Эти микросферы остаются в значительной степени интактными в процессе цикла вулканизации. В результате этого невозможно получить конечный материал, в котором микросферы концентрировались бы на одной или более поверхностях, или в одном или более других местах. Было бы желательно иметь гибкую тонкую пленку, обладающую технологичными свойствами пленки "Синкор", но позволяющую, в то же время, получать синтактический поролон с контролируемым градиентом плотности, удовлетворяющий определенным требованиям при конечном использовании.

Имеется целый ряд прикладных задач, в которых тонкая синтактическая пористая пленка должна служить в качестве изолятора, препятствующего прохождению газов и жидкостей. В некоторых случаях изолятор может подвергаться усилиям на истирание. Было бы желательно иметь тонкую синтактическую пористую пленку, которую можно было бы использовать таким образом, чтобы она была непроницаема для газового или жидкостного потока в ограниченном пространстве и устойчивости по отношению к условиям на истирание.

Существует область технологических исследований, направленных на изготовление расширяющегося термопластического материала. Например, патент США N 2,958,905 посвящен способу изготовления пористых структур из микроскопического разбухающего гранулированного смолистого материала, частицы которого содержат порофор для дальнейшего своего расширения. Большое число термопластических смол описываются как пригодные для достижения этой цели. Применяют порофоры, обычные для такого случая. Расширяющийся гранулированный термопластический полимерный материал может быть смешан с термореактивной смолой, способной генерировать при вулканизации экзотермический эффект, необходимый для расширения гранулированного термопластического полимерного материала. Получающаяся в результате масса может быть влита в форму для изготовления ряда продуктов. Владельцы патентов указывают, что расширяющийся гранулированный термопластический полимерный материал может быть сформирован в присутствии нерасширяющихся материалов наполнителей, таких, как штапельные волокна. Такую смесь подают в форму для получения расширяющегося продукта. Получаемый сформованный продукт может быть приклеен к слою ткани для прочности. Плотность формованного продукта можно контролировать по уровню расширяющегося материала, подаваемого в форму. В соответствии с мнением владельцев патентов, начиная со столбца 12, строки 5-ой и дальше, формованные продукты получаются путем загрузки в форму "расширяющегося материала любым способом, включая загрузку ручным способом или с помощью пневматического конвейера". Согласно описанию со столбца 12 и со ссылкой на фиг. 3 и 4 (смотрите столбец 12, строки 16 - 32): "между загруженными в изготавливаемую массу расширяющимися шариками 21 находится значительное количество пустотных пространств, каждое из которых (в случае, когда материал находится в предшествующем расширению состоянии) представляет собой пенистую структуру, имеющую множество внутренних ячеек или открытых пустот. Когда в такие межчастотные пустоты добавляется жидкое экзотермическое вещество, тепло, выделяющееся в результате спонтанной самореакции, приводит к расширению шариков, посредством чего, как показано на фиг. 4, разбухшие частицы 22 вытесняют существенную часть (и часто наибольшую) экзотермического вещества, за исключением необходимого количества вступившего в реакцию материала 23, который зачастую остается в виде переплетенной связующей сети между расширившимися частицами для удерживания расширившихся ячеистых пенистых частиц вместе".

Патент США N 2959508 описывает другой вариант использования расширившихся термопластических частиц. В этом патенте, нерасширившиеся частицы и экзотермическое вещество, например, такое, как эпоксидная смола, сначала смешиваются, а потом вливаются в форму до получения композиционной пены, когда экзотермическое вещество нагревает смесь и способствует испарению раздувающего вещества.

Раздувающие вещества вводят в термореактивные смолы (см. патент США N 3322700) для получения вспученных формованных продуктов, и согласно уровню техники при получении частично синтактических пенистых пленок, в такие смолы вводят предварительно полученные микросферы. Эти расширенные термореактивные пластики обеспечивают более открытую ячеистую структуру, в отличие от структуры синтактических пленок, и добавление предварительно сформированных микросфер не меняет этого условия.

Существуют промышленные способы формования, которые используют клейкие слои термореактивных смол и усиливающего материала. Один из таких процессов включает компрессионное формование листовых формованных веществ ("ЛФВ"). В этом процессе, термореактивная полиэфирная смола, наполненная стекловолокном, и низкопрофильные термопластики листуют и утоньшают до способной к отливу пасты, остающейся между антиадгезионными поверхностями, например, такими, как полиэтиленовая пленка. Комки утонченной пасты располагают вокруг поверхности формы ручным способом, и когда форма подвергается нагреванию, паста расплавляется, и она сама и ее волоконные наполнители перераспределяются по форме, заполняют ее и формируют требуемое изделие. Другими словами, комки листов ЛФВ позволяют удобную технологию, заключающуюся в добавлении в форму плавящегося пластичного материала. Данный процесс в настоящее время нашел коммерческое применение в ряде промышленных отраслей. Преимущества этого процесса заключается в удобстве хранения формируемой смеси и в удобстве заполнения ею формы.

Данное изобретение относится к тонкой клейкой пленке, содержащей несовместимые расширяющиеся in situ термопластические частицы в термореактивной матричной смоле, которая обладает существенно однородной плотностью и толщиной по всей ширине пленки. Изобретение направлено на формуемую расширяющуюся in situ массу, которая, не являясь текучей, может быть с легкостью однородно распределена внутри формы, после чего расширена без расплавления до размеров данной формы. Расширение in situ может быть выполнено без перераспределения массы до образования синтактического пенистого термореактивного (отверждающегося) изделия с заранее определенной плотностью.

Данное изобретение направлено на формуемые, расширяющиеся in situ пленки, содержащие массу расширяющихся in situ термопластичных частиц с различной степенью расширения, однородно распределенных в матричной термореактивной смоле, которая является несовместимой с термопластичным полимером расширяющихся in situ частиц. Эта несовместимость остается в течение всего термического расширения in situ в процессе получения термореактивной синтактической пленочной формуемой структуры. Во время этого цикла, несовместимые расширяющиеся термопластичные частицы достаточно размягчаются, а находящиеся в них агенты расширения испаряются, в результате чего частицы превращаются в полые микросферы, внешние стенки которого представлены термопластичным полимером, образующим замкнутые микроячейки. Существенное преимущество изобретения состоит в формовании термоотверждающихся синтактических пленок с однородно распределенными расширенными замкнуто-ячеистыми микросферами, плотность которых меньше, чем плотность термореактивной пленки "Синкор", содержащей предварительно сформированные микросферы (не in situ сформированные), и которые обладают сравнимыми свойствами, позволяющими заменить более дорогостоящие слои полуфабриката композиционного слоистого материала (препрега) в увеличивающих жесткость критических структурах.

Данное изобретение относится к тонкой однородной клейкой нетекучей пленке, содержащей несовместимую смесь расширяющихся in situ термопластических частиц, рассеянных в термореактивной матричной смоле. Пленка может быть аккуратно размещена в форме, без отливки. После подвергания размещенных пленок нагреву получается отвержденная синтактическая пена. Изобретение включает также возможность нагревания пленки, размещенной в форме неравномерным способом в целях обеспечения влияния на термический градиент в форме и получение отвержденного продукта, обладающего таким градиентом плотности, который соответствует этому термическому градиенту. Результатом выполнения изобретения является возможность получения формованных синтактических пенистых структур, обладающих однородностью или способных к варьированию жесткости и прочности в зависимости от цели конечного использования.

Настоящее изобретение направлено на клейкую и пластичную, нетекучую пленку, обладающую однородной толщиной (±10%, предпочтительно, ±5%) в интервале от 1,5 миллиметров до 3,5 миллиметров, которая содержит (i) непрерывную фазу термореактивной матричной смолистой системы и (ii) прерывистую фазу частиц из расширяющегося in situ термопластичного полимера, содержащего в себе расширяющий агент. Как фаза (i), так и фаза (ii), однородно распределена по пленке, так что при расширении термопластичного полимера до микроячеистого, получающаяся в результате пленка становится термореактивной тонкой пленочной синтактической пеной, толщина которой в 1.01 - 4 раза больше, предпочтительно в 1.1 - 3.5 больше, чем нерасширенная пленка. Особенность нетекучих клейких и пластичных пленок состоит в том, что в то время как их толщина является однородной, получающаяся в результате отвержденная синтактическая пена может значительно меняться по плотности и толщине, что обусловливается условиями формования. Желательно, чтобы из тонкой нетекучей пластичной нерасширенной однородной пленки при расширении в результате однородного нагревания пленки, свободной от каких бы то ни было ограничений, формировалась расширенная пленка однородной толщины (±10%, предпочтительно, ±5%).

Особенность пленок, являющихся предметом настоящего изобретения, состоит в том, что термопластичные частицы достаточно размягчены, чтобы они могли расширяться при температуре, при которой термореактивная матричная смола отверждается. Поскольку такие термореактивные смолы отверждаются при температурах, достигающих 400oC, практически все термопластичные полимеры пригодны для использования в качестве термопластичных частиц.

Изобретение делает возможным легкое изготовление термореактивных синтактических пенистых материалов в соответствии с предварительно заданной плотностью в пределах объема формования. "Пределы объема формования" означают то пространство формы, которое заполняется термореактивным синтактическим пенистым материалом настоящего изобретения и которое физически охватывает границы термореактивного синтактического материала. Пределы объема формования ограничиваются металлическими поверхностями формы, охватывающими объем формы, в котором происходит расширение нетекучей клейкой и пластичной пленки. Пределы объема формования ограничиваются также другими материалами, к которым в процессе операции по формованию приклеивается термореактивный синтактический пенистый материал настоящего изобретения, чтобы сформировать композиционную структуру. Другие материалы могут быть получены из тонкой металлической пленки или фольги (из алюминия, стали, титана и тому подобное), ткани, полуфабриката композиционного слоистого материала (препрега), других усиленных волокнами композиционных материалов, предварительно сформированных, но не отвержденных синтактических пенистых материалов другого состава, и тому подобное. В типичной ситуации, расширяющиеся тонкие пленки, являющиеся предметом настоящего изобретения, заполняют пределы формуемого объема, в то время как другие материалы занимают не более, чем ту часть формы, которую они занимали до отверждения.

Предметом изобретения является как способ получения, так и его продукты. Способ заключается в определении пределов объема формования (форма, которая содержит или не содержит в себе другие материалы) и плотности термореактивного синтактического пенистого материала. Затем по крайней мере один слой нетекучей клейкой и пластичной пленки, обладающей однородной толщиной, составляющей от 1.5 до 3.5 мл, который содержит (i) непрерывную фазу термореактивной матричной смолы и (ii) прерывистую фазу частиц из расширяющегося in situ термопластичного полимера, содержащего расширяющийся агент, размещается и распределяется в форме до достижения заданной плотности. Как фаза (i), так и фаза (ii), однородно распределены по всей пленке, так что при расширении термопластичного полимера до микроячеек в пленке получающаяся в результате пленка становится термореактивным тонким пленочным синтактическим пенистым материалом, толщина которого приблизительно в 1.01 - 4 раза больше, предпочтительно приблизительно в 1.1 - 3.5 раза больше, чем толщина нерасширенной пленки. Возможно предварительно задать однородность расширения и получающуюся в результате плотность термореактивного синтактического материала, поскольку фазы (i) и (ii) однородного распределены по всей пленке, так что при расширении термопластического полимера в микроячейки получающаяся в результате пленка становится тонким пленочным синтактическим материалом, толщина которого, как отмечалось выше, больше, чем толщина нерастянутой пленки. Когда в форму подается достаточное количество энергии, чтобы началось отверждение термореактивной матричной смолы в клейкой и пластичной пленке, до температуры, являющейся также достаточной для размягчения термопластических частиц и испарения находящегося в них расширяющего агента, образуется синтактический термореактивный пеноматериал. Цикл формования завершается тогда, когда достигается необходимая плотность. Затем получающийся в результате формованный продукт из синтактического пеноматериала извлекается из формы.

Как было отмечено выше, тонкие и пластичные расширяющиеся in situ клейкие пленки могут быть скомбинированы с другими материалами. Простым и практичным сокомпонентом может стать такой материал, который усиливает пленку перед тем, как она расширена и переведена в термореактивное состояние. Нетекучие тонкие пластичные клейкие пленки можно обрабатывать без применения материалов-носителей. Однако, во избежание преждевременного отверждения пленки и в целях облегчения работы с ней, ее можно до использования хранить в охлажденном состоянии, как и полуфабрикаты композиционного слоистого материала (препрега), обычно при температуре 0oF (-17.7oC) или ниже. Подобно разнообразным материалам типа "Синкор", пленки, являющиеся предметом настоящего изобретения, можно выдерживать не при комнатной температуре гораздо дольше по сравнению с препрегами, с которыми они должны быть сформованы. Поскольку пленка настоящего изобретения не отверждена, при подогреве до комнатной температуре она становится клейкой и очень пластичной, что делает работу с ней более легкой по сравнению с препрега. Желательно изготавливать пленку на носителе из легкого грубого холста, что позволяет избежать повреждений, когда она обрабатывается в охлажденном состоянии. Вообще было бы желательно присоединять пленки к другим, более прочным тонким слоям, более успешно выдерживающим обработку. Например, нетекучие тонкие пластичные расширяющиеся in situ пленки могут быть наложены на другие слои, например, такие, как полотно, фольга или пластические пленки. Один из удобных способов присоединения удобных в обработке материалов к пленкам состоит в конструировании слоистой структуры, то есть размещению пленок между пластичными пленками. Соединение пленки с другим материалом обычно возможно благодаря ее клейкости. Если облегчающий обработку материал является полотном открытого типа, таким, как тканое, нетканое или трикотажное полотно, пластичность пленки содействует соединению, поскольку она обволакивает отдельные волокна ткани и, попадая в межволоконные промежуточные ткани, готова к обеспечению межслоевой связи.

Кроме того, пленки, являющиеся предметом настоящего изобретения, могут быть скомбинированы с обычным синтактическим пеноматериалом, который представляет собой тонкие пленки однородной толщины, содержащие предварительно сформированные микрошарики правильной формы, равномерно распределенные в матрице смолы. Синтактическим пеноматериалом, комбинируемым с расширяющейся in situ пленкой, может быть любой из синтактических пеноматериалов типа "Синкор", которые можно совместно отверждать.

Согласно изобретению, тонкие и пластичные клейкие пленки, являющиеся предметом настоящего изобретения, могут быть скомбинированы со слоем полуфабриката композиционного слоистого материала, препрега, для формования продукта настоящего изобретения. В этом случае комбинация из препрега и тонкой пластичной клейкой пленки может закладываться в форму в разнообразных конфигурациях, чтобы получить легкий термореактивный композиционный материал, обладающий высокой твердостью и прочностью.

Также согласно изобретению, тонкая пластичная клейкая пленка, являющаяся предметом настоящего изобретения, может быть скомбинирована с более, чем однослойным материалом. В частности, комбинация может состоять из слоя удобного в обработке материала, и по крайней мере из одного слоя другого материала, такого, как предварительно сформированный синтактический пеноматериал или слой полуфабриката композиционного слоистого материала, препрега, или комбинации из двух последних. В альтернативном варианте композиционный материал может состоять по крайней мере из двух слоев удобного в обработке материала, такого, как слой полотна или слой фольги, или два слоя фольги, или один слой полотна и два слоя фольги, или один слой полотна и один слой пластика и тому подобное.

Наиболее предпочтительно согласно изобретению, тонкая пластичная клейкая пленка содержит массу штапельных термопластических волокон и расширяющихся термопластичных неволокнистых частиц, однородно распределенных в нетекучей матрице, состоящей из термореактивной смолы, которая является несовместимой с термопластичным полимером волокон и расширяющихся частиц. Значение Tm и Tg для термопластичных волокон выше, чем температура отверждения матричной смолы. Термопластический полимер растяжимых частиц размягчается при более низких температурах, чем температура вулканизации матричной смолы. Эта усиленная волокнами пленка предпочтительно содержит волокна, ориентированные в направлении, существенно параллельном поверхности пленки. Когда пленка превращается в синтактический пеноматериал, волокна могут оказаться сконцентрированными на поверхности, в результате чего может получиться твердая, устойчивая по отношению к воздействиям на истирание, поверхность. Это, в целом, дает формованные синтактические пеноматериалы, которые обладают уникальной устойчивостью поверхностей по отношению к воздействиям на истирание по сравнению с другими синтактическими пенистыми материалами. При этом получают синтактические пеноматериалы, пригодные для использования в воздушном пространстве, то есть в тех случаях, когда от материала требуется прочность и устойчивость по отношению к разрушительным силам и, одновременно с этим, легкий вес, универсальное требование в самолетостроении.

Интересное выполнение настоящего изобретения заключается в заполнении (посредством ввинчивания) нетекучей тонкой пластической пленкой, предпочтительно наклеенной на слой холста, в трубках малого диаметра, которые приклеиваются к слоям полуфабриката композиционного слоистого материала, препрега, содержащим усиление из углеродных волокон, для получения композиционной трубки, содержащей в центре маленькое отверстие. Поперечное сечение таких композиционных трубок имеет вид тороидальной камеры. Когда трубка отверждается, внутреннее отверстие может быть частично или полностью заполнено расширенным синтактическим пеноматериалом, что обеспечивает плотную сердцевину, как и в изобретении, описанном в патенте США N 4968545.

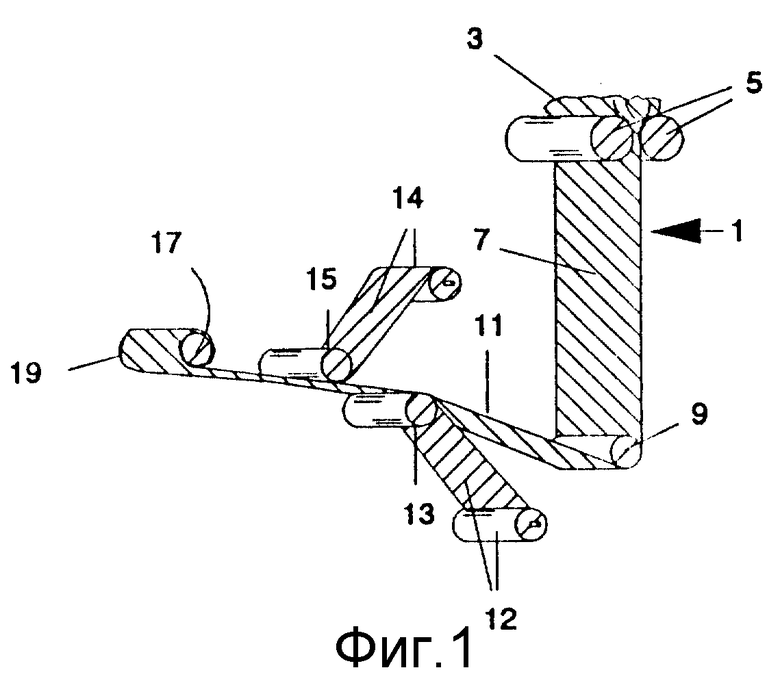

Фиг.1 представляет собой схематичный вид (частично изометрический) каландрующей системы для изготовления расширяющихся in situ пленок, являющихся предметом настоящего изобретения.

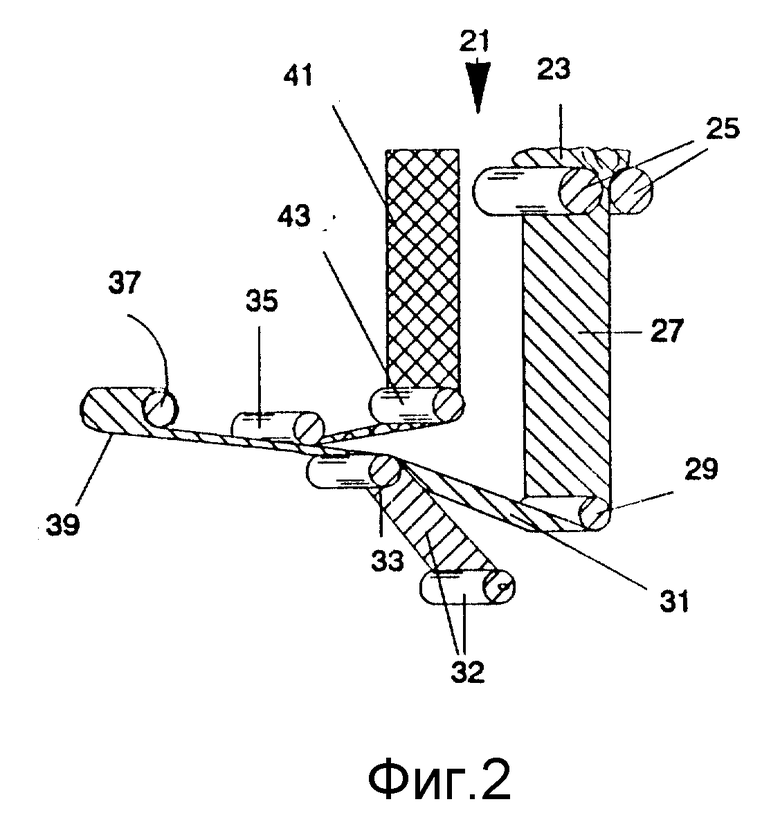

Фиг. 2 представляет собой схематичный вид (частично, изометрический) варианта каландрующей системы, изображенной на фиг.1 и снабженной устройством для соединения тонкой пленки с носителем-холстом.

Фиг. 3 представляет собой схематичный вид варианта каландрующей системы, изображенной на фиг.2 и снабженной устройством для получения слоистой структуры, состоящей из носителя-слоя холста и тонкой пленки.

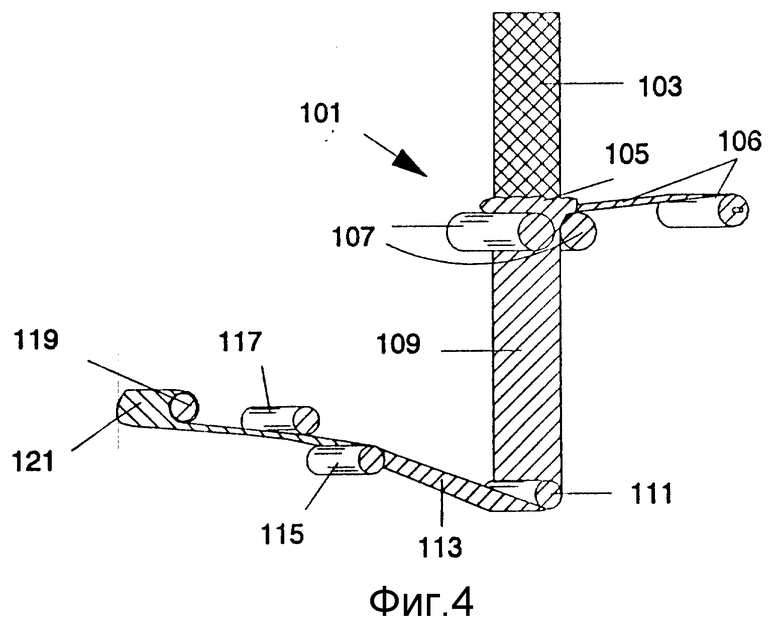

Фиг. 4 представляет собой схематичный вид (частично, изометрический) варианта каландрующей системы фиг.1, снабженной устройством для включения на этапе каландрирования холста-носителя внутри тонкой пленки.

Фиг. 5 представляет собой схематичное изображение поперечного сечения входа каландрирующей системы, изображенной на фиг. 4, где обеспечивается однородное перемешивание частиц расширяющегося in situ термопластичного полимера в термореактивной матричной смоле.

Фиг. 6 представляет собой схематичное изображение поперечного сечения каландрующей системы, изображенной на фиг. 5, где обеспечивается однородное распределение штапельных волокон среди частиц расширяющегося in situ термопластичного полимера, который равномерно перемешан с термореактивной матричной смолой.

Фиг. 7 представляет собой схематичное изображение вида с края сегмента тонкой пленки, сформованной в процессе каландрования в соответствии с фиг.6, который иллюстрирует характер ориентации штапельных волокон в тонкой пленке матричной смолы.

Фиг. 8 представляет собой перспективный вид с конца формы, содержащей тонкую пленку, которая является предметом настоящего изобретения, пригодной для получения формованных деталей.

Фиг.9 представляет собой вид в плане конца формы, изображенной на фиг.8.

Как отмечалось ранее, синтактические поролоновые пленки, подобные пленкам "Синкор", обычно используются при изготовлении прочных материалов. Прочность структуры при изгибе пропорциональна третьей степени толщины (T3). Относительно небольшие отклонения в толщине будут приводить к значительным изменениям прочности при изгибе. Опыт данной области техники свидетельствует о том, что контролирование толщины пленки является критическим параметром при изготовлении формованной композиционной структуры из синтактических поролоновых пленок.

Пространственный объем (ячейки пеноматериала) в тонких однородных синтактических пленках, подобных пленкам "Синкор", достигается замещением относительно плотной матричной смолы легкими полыми микросхемами в соотношении объем на объем. Уровень пространственного достижимого объема ограничивается физическим барьером и препятствиями, связанными с процессом.

Физический барьер имеет место при максимальной степени упаковки. Если учитывать упаковку сфер в фиксированный объем, легко понять, что при максимально плотной упаковке ближайшие соседние сферы касаются друг друга. Находясь выше этой точки, физически невозможно поместить дополнительные сферы в данный фиксированный объем. В случае монодисперсных сфер, степень упаковки составляет 64% от заполняемого объема. В существующих промышленных системах, использующих мультидисперсные сферы, уменьшение веса лимитируется специфической для данной системы степенью упаковки.

С точки зрения обработки, добавка стеклянных микросфер в матричную смолу повышает ее вязкость, аналогично добавкам наполнителей или тиксотропных агентов. Повышение вязкости происходит за счет взаимодействия между текущей смолой и поверхностью сферы. Упрощенно говоря, в то время как смола обволакивает сферу, она сообщает поверхности сферы равную и противоположную по знаку силу торможения и создает поперечное напряжение в направлении к центру сферы. Обычно поперечное напряжение полых сфер является низким, и в процессе обработки вязкость смолы возрастает пропорционально объему добавленных полых сфер. В результате пропорционального возрастания поперечного напряжения, вызываемого возрастающей вязкостью смолы, происходит повреждение или даже разрушение сфер. Именно поперечное напряжение является непосредственной причиной повреждения и разрушения сфер в процессе обработки. Когда сферы повреждены, исчезает преимущество сохранения веса, свойственное методу использования полых сфер.

Согласно настоящему изобретению этих связанных со сферами ограничениями можно избежать, если использовать расширяющиеся термопластичные частицы, чтобы создавать в тонкой пленке микросферы in situ и получать в результате тонкую (хотя, более толстую) синтетическую поролоновую пленку. Эти расширяющиеся in situ термопластичные частицы обладают поведением и рабочими характеристиками, подобными пигментам и наполнителям. Средний размер термопластичных расширяющихся in situ частиц обычно на один или несколько порядков меньше, чем размер предварительно расширенных полых сфер, используемых в коммерческих синтактических пеноматериалах, изготовленных на основе тонких пленок. Например, при данном объеме, можно добавить в смолу гораздо большее число нерасширенных частиц, чем предварительно расширенных частиц. Поскольку расширение происходит в процессе отверждения in situ, воздействие поперечного напряжения на предварительно растянутые полые сферы перестает быть проблемой.

Упаковка таких расширенных in situ сфер также является более эффективной. В процессе отверждения вязкость матричной смолы, даже если она находится в нетекучем состоянии при обычных температурах обработки, например, при приблизительно комнатной температуре (около 15 - 37oC) или при типичной температуре обработки, которая может изменяться в зависимости от технологии, повышается с повышением температуры, и, вследствие того, что сферы не находятся в конфигурации, при которой осуществляется наитеснейшее их соприкосновение, их состояние является мобильным, что позволяет им перемещаться внутри пленки. Эта мобильность обеспечивает получение более плотно упакованной решетки микросфер. Однако, практически пленка ограничивается размерами формы. В результате, поскольку силы растяжения направлены по трем направлениям, эта мобильность проявляется в направлении вверх, то есть в Z-направлении, а не в латеральных направлениях X и Y. По мере растяжения пленки ее краевые поверхности увеличиваются, что создает благоприятные возможности для проникновения большего числа частиц. В результате этого большее число частиц, находящихся на краевых поверхностях, начинают перемещаться таким образом, что их большая часть оказывается в Z-направлении.

Расширение в направлении вверх еще больше усиливается, если помещать пленку в форму таким образом, чтобы ее края плотно прилегали к стенке или к стенкам формы. Свободно разбухание частиц в микросферы ограничивается стенками, поэтому силы внутреннего расширения в частицах, находящихся возле стенок, изначально направлены преимущественно в направлении z. Можно ожидать, что края пленки будут приобретать больший вес при свободном расширении в вертикальном направлении, но такая ситуация не является типичной. Свободное расширение пленки по вертикали приводит к общему однородному подъему пленки. Это значит, что поверхности расширяемой пленки, которые контактируют со стенками формы, являются существенно однородными, что обуславливает получение формованного продукта исключительной однородности, как в отношении плотности, так и в отношении толщины поверхностного слоя краев и поверхностей.

Пленка, являющаяся предметом настоящего изобретения, может быть получена разными способами с использованием широкого круга смол с достижением описываемых далее преимуществ. Формирование типа пленки диктуется целью ее конечного использования и результирующим формованным синтактическим пеноматериалом, а также способом, применяемым при ее изготовлении. Поэтому настоящее изобретение не ограничивается каким-либо специфическим приложением и каким-либо специфическим процессом производства.

В предлагаемом изобретении используется такая же термореактивная матричная смола, которая обычно используется в производстве синтактического пеноматериала "Синкор". Например, наиболее распространенными являются эпоксидные смолы, отверждающиеся при температурах 350oF (177oC) и 250oF (121oC), однако, в практике настоящего изобретения, как и в производстве продуктов типа "Синкор", используются смолы с бисмалеимидными (БМИ), фенольными, полиэфирными, PMR-15 полиимидными и ацетиленовыми концевыми группами. Однако, наряду с ними, настоящее изобретение включает и другие термореактивные смолы; действительно, изобретение включает семейство термореактивных смол. Например, в практике настоящего изобретения могут быть также использованы термореактивные смолы, полученные из акрилов, полиуретанов, а также из свободно-радикально наведенной термореактивной смолы. Вследствие того, что круг используемых термореактивных смол достаточно широк, тонкие расширяющиеся in situ пленки, являющиеся предметом настоящего изобретения, пригодны для изготовления синтактических пеноматериалов, которые имеют очень широкое применение.

В предпочтительном варианте, настоящее изобретение относится к использованию термореактивных смол, которые находят применение в изготовлении клейких материалов, чем и обеспечивается требуемая клейкость пленки. Это позволяет наклеивать пленку на любой субстрат и получить при этом такой материал, который, благодаря пластичности пленки, остается равномерно склеенным в процессе обработки и отверждения и позволяет придать разнообразные формы.

Как отмечалось, тонкая пленка является нетекучей и клейкой. Это условие может быть достигнуто несколькими способами. Многие термореактивные смолы являются твердыми веществами выше температуры 23oC, а многие из них являются жидкими при этой температуре. Оба типа смол могут быть сделаны нетекучими и клейкими. Например, можно скомбинировать смолу, которая является твердой, со смолой, которая является жидкой, и получить смешанную смолистую систему, которая будет нетекучей и клейкой. Кроме того, твердая и жидкая термореактивная смола может быть введена в широкий круг разнообразных материалов, которые обеспечат нетекучесть смолы при определенных температурах обработки и нетекучесть и клейкость смолы при комнатной температуре (около 15 - 37oC). Температуры обработки определяются в интервале от -20oC до 43oC. Эта область отражает тот факт, что обработка материала может потребовать низкой температуры для хранения материала во избежание преждевременной реакции термореактивной смолистой системы и относительно высоких температур, поскольку пленка может использоваться в жаркой окружающей обстановке.

Несмотря на то, что расширяющиеся in situ термопластичные частицы будут придавать большую вязкость термореактивной смоле, их одних не достаточно, чтобы обеспечить нетекучесть пленки. Если термореактивная смола является твердой, она может быть каландрована в пленку путем ее плавления при нагревании в таких условиях, в которых исключается конденсация или присадка смолы при достижении условия термореактивности (C-фаза). Если смола является жидкой, ее можно смешать с тиксотропными агентами, с другими твердыми смолами и/или жидкими термопластичными эластомерными модификаторами, с тем, чтобы превратить смолу из жидкого в нетекучий и клейкий материал.

Типичной термореактивной смолой является смола A-фазы. В некоторых случаях было бы желательно использовать смолу B-фазы, но обычно это делается в комбинации со смолой A-фазы. Такая смола B-фазы будет влиять на вязкость, однако на нее нельзя полностью положиться с точки зрения достижения необходимого уровня нетекучести, требуемого для получения наибольшей эффективности от настоящего изобретения.

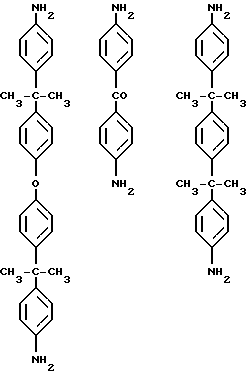

Предпочтительным классом термореактивных смол в практике настоящего изобретения являются эпоксидные смолы. Они часто основаны, inter alia, на одном или более диглицидиловых эфирах бисфенола A (2,2-бис)4-гидроксифенил)пропан) или сим-трис(4-гидроксифенил)пропан, трис(4-гидроксифенил)метан, их продуктах полиэпоксидной конденсации, циклоалифатических эпоксидах, эпокси-модифицированных новолаков (фенол-формальдегидные смолы) и эпоксидах, получаемых из реакции эпихлорогидрина с аналином о-, м- или п-аминофенолом и метилендианалином.

Эпоксидные смолы, пригодные для выполнения настоящего изобретения, включают разнообразные термореактивные эпоксидные смолы, обычно используемые при изготовлении полуфабрикатов композиционного слоистого материала (препрегов), в особенности препрегов, усиленных углеродными и графитовыми волокнами. Желательно, чтобы эпоксидная смола обладала низкой или более низкой вязкостью, что облегчает получение пленки. В качестве примера подходящей эпоксидной смолы можно привести один или несколько диглицидиловых эфиров бисфенола A (2,2-бис(4-гидроксифенил)пропан) с соответствующей формулой

или сим-трис-(4-гидроксифенил)пропан или трис(4-гидроксифенил) метан, их продукты полиэпоксидной конденсации, циклоалифатические эпоксиды, эпокси-модифицированные новолаки (фенол-формальдегидные смолы), имеющие структурную формулу

в которой n принимает значения от 0 до 1.8, в предпочтительном варианте от 0.1 до 0.5.

Другие эпоксидные смолы могут использоваться самостоятельно или в комбинации с приведенными ниже смолами. К ним относятся, например, 3,4-эпокси-циклогексил-метил-3,4-эпокси-циклогексан-карбоксилат, винил-циклогексан-диоксид, 2-(3,4-эпокси-циклогексил-5,5- спиро-3,4-эпокси)циклогексан-метан-диоксан, бис(3,4-эпокси-циклогексил)адипат и тому подобное.

Эпоксидные смолы настоящего изобретения комбинируются с отвердителями, которые вулканизуют смолу до термореактивного состояния. Предпочтительными отвердителями являются аминовые соединения от дициандиамида до мочевин, до алифатических и ароматических аминов. Предпочтительным классом отвердителей являются ароматические амины, которым соответствует структурная формула:

где Q представляет собой одну или несколько двухвалентных групп, таких, как -SO2-, -O-, -RR'C-, -NH-, -CO-, -CONH-, -OCONH- и тому подобное, где радикалы R и R' независимо друг от друга могут представлять собой один или несколько атомов водорода, фенил, алкил, содержащий от 2 до 4 атомов углерода, фтор, циклоалкил, содержащий от 3 до 8 атомов углерода и тому подобное;

x = 0 или 1;

y = 0 или 1 и y = равен 1, когда x = 1, и может принимать значение 0 или положительное целое число, обычно не превышающее 5.

Предпочтительными отвердителями являются диамины, имеющие следующие структурные формулы:

Другим предпочтительным классом отвердителей являются алифатические амины, такие, как алкиленамины. Примеры подходящих алкиленаминов являются следующие:

моноэтаноламин этилендиамин

N-(2-аминоэтил)этаноламин

Диэтилентриамин

Пиперазин

N-(2-аминоэтил)пиперазин

Триэтилентетрамин

Тетраэтиленпентамин

Пентаэтиленгексамин

Диаминоэтилпиперазин

Пиперазинэтилэтилендиамин

4-Аминоэтилтриэтилентетрамин

Тетраэтиленпентамин

Аминоэтилпиперазинэтилэтилендиамин

Пиперазинэтилдиэтилентриамин

Другой класс отвердителей, который также может быть использован в качестве наполнителя эпоксидной смолы, охватывает полиоксиалкилен-полиамины с высоким молекулярным весом, состав и структура которых выражаются следующими формулами:

где y = 2 - 40;

где a + c ≈ 2,5;

b = 8 - 45;

где x, y и z ≈ 2 - 40;

где m + t ≈ 82 - 86.

Отвердителем может быть моноамин, например, такой, как анилин, пара-аминофенол и их алкилированные варианты.

Другим классом необходимых отвердителей являются продукты реакции диалкиламинов, таких, как диметиламин, диетиламин, метилэтиламин, ди-пропиламин и тому подобное, со множеством моно- и диизоцианатов для получения моно- и димочевин. Любой из приведенных ниже полиизоцианатов может быть введен в реакцию для использования в качестве отвердителя. Ниже приводятся структурные формулы с соответствующими описаниями для подходящих отвердителей:

где R представляет собой моновалентную органическую группу;

радикал R' представляет собой алкил, галоген, алкокси и тому подобное;

R'' представляет собой метилен, изопропилиден, этилиден или ковалентную связь;

a 0 - 4.

К предпочтительным мочевиновым отвердителям относятся такие отвердители, которые являются продуктами реакции диметиламина со смесями, состоящими на 80% из 2,4-толуилендиизоцианата и на 20% из 2,6-толуилендиизоцианата, с полимерным изоцианатом, n-хлорофенилизоцианатом, 3,4-дихлорфенилизоцианатом или фенилизоцианатом.

Количество используемого отвердителя обычно берется в стехиометрическом эквиваленте из расчета одна аминная группа на эпоксидную группу в смоле. Если эпоксидом является триэпоксид, а отвердителем является диамин, то молярное отношение отвердителя к эпоксиду должно составлять приблизительно 2,5/3 или 0.83. Весовое отношение эпоксидной смолы к отвердителю в смеси должно составлять приблизительно от 3/2 до 4/1. В тех случаях, когда какой-либо из отвердителей служит непосредственно в качестве наполнителей эпоксидной смолы, количество отвердителя должно быть меньше, чем то, которое обычно используется для отверждения эпоксида. Смеси с приведенными выше отвердителями и другими отвердителями находятся в пределах рассмотрения настоящего изобретения.

Другие реактивные смолы системы включают разнообразные термореактивные смолы, к которым относятся смолы с бисмалеимидными (БМИ), фенольными, полиэфирными (особенно насыщенные полиэфирные смолы, используемые обычно в производстве SMC), полиамидными PMR-15 и ацетиленовыми концевыми группами.

Уретановые системы представляют собой типичный нетехнический полимер для таких областей применения, в которых не требуется столь высокое, как у эпоксидных смол, техническое совершенство. Они обычно предлагают реакцию полиизоцианата, полиола, самого по себе или с другим активным водородным соединением, обычно в присутствии катализатора, в качестве которого может использоваться амин. Однако в практике настоящего изобретения полиуретан представляет собой смесь защищенного полиизоцианата, в качестве которого может быть использован, например, продукт реакции моноольного или моногидрокси-фенольного соединения с полиизоцианатом, который является органическим полиизоцианатом. Он включает органические соединения, которые содержат по крайней мере две изоцианатные группы и включают углеводородные диизоцианаты (например, алкилен, диизоцианаты и арилен диизоцианаты), а также известные триизоцианаты и полиметилен-поли-(фенилен-изоцианаты).

Защищенные изоцианаты представляют собой соединения со следующей структурной формулой

где R представляет собой одновалентную органическую группу;

R' представляет собой алкил, галоген, алкоксил и тому подобное;

a = 0 - 4.

К полиизоцианатам, используемым для получения защищенных изоцианатов, относятся:

2,4'-диизоцианат-толуилен - 2,6-диизоцианаттолуилен

метилен бис (4-циклогексил изоцианат) - 1,2-диизоцианатоэтан

1,3-диизоцианатопропан - 1,2-диизоцианатопропан

1,4-диизоцианатобутан - 1,5-диизоцианатопентан

1,6-диизоцианатогексан - бис(3-изоцианатопропил эфир)

бис(3-изоцианатопропил)сульфид - 1,7-диизоцианатогептан

1,5-диизоцианато-2,2-диметилпентан - 1,6-диизоцианато- 3-метоксигексан

1,8-диизоцианатоостан - 1,5-диизоцианато-2,2,4-триметипентан

1,9-диизоцианатононан - 1,10-диизоцианатопропил эфир 1,4-бутилен гликоля

1,11-диизоцианатоундекан - 1,12-диизоцианатододекан бис изоцианатогексил сульфид

1,4-диизоцианатобензол - 2,4-диизоцианатотолилен

2,6-диизоцианатотолилен - 1,3-диизоцианато-о-ксилол

1,3-диизоцианато-m-ксилол - 1,3-диизоцианато-p-ксилол

2,4-диизоцианато-l-хлорбензол - 2,4-диизоцианато-l-нитробензол

2,5-диизоцианато-l-нитробензол - 4,4-дифенилметилен диизоцианат

3,3-дифенил-метилен-диизоцианат изофорон диизоцианат - полиметилен поли(фениленизоцианаты) и их смеси.

Предпочтительными полиизоцианатами является смесь, состоящая на 80% из 2,4-толуилендиизоцианата и на 20% из 2,6-толуилендиизоцианата, и полимерный изоцианат. Защищенные изоцианаты содержит любой из перечисленных выше полиизоцианатов, вступающих в реакцию с однофункциональным гидроксилсодержащим соединением. Получающийся в результате защищенный полиизоцианат является инертным по отношению к гидроксильным соединениям при комнатной температуре, однако, при повышенных температурах будет действовать как изоцианат, чтобы образовать поперечные связи в гидроксильных соединениях с конечным получением термореактивной смолы. Например, сначала в растворе готовится аддукт толуилендиизоцианата и триметилпропана, а затем добавляется фенол, чтобы защитить остающиеся изоцианатные группы. Примером такого защищенного полиизоцианата является защищенный фенолом толуилен-диизоцианат в целлосольв-ацетате, поставляемом фирмой "Мобей Кемикал Корпорейшн" под названием "Мондур C". Такие защищенные изоцианаты при смешении с полиолами дают термореактивную полиуретановую матричную смолу, которая может образовывать клейкую тонкую расширяемую in situ пленку, являющуюся стабильной при хранении и отверждаемой при необходимости, в соответствии с настоящим изобретением.

Полиолы, используемые при образовании полиуретана, могут быть представлены органическим диолом, триолом, тетраолом, пентаолом и тому подобное. Примером являются следующие соединения: этилен-гликоль, диэтилен-гликоль, триэтилен-гликоль, тетраэтилен-гликоль, 1,2-пропилен-гликоль, ди-1,2-пропилен-гликоль, три-1,2-пропилен-гликоль, 1,4-бутандиол, 1,3-пропандиол и тому подобное; или полученные посредством алкоксилирования исходного полиола; или полученные в результате реакции приведенных выше диолов, триолов и так далее с капролактаном. Получающиеся в результате эфирные полиолы ("Тонус") широко используются в реакциях с изоцианатом. Желательные алкоксилированные полиолы являются аддуктами алкиленоксидов и гидроксилированных спиртов, имеющими формулу

A(OH)>1

и предпочтительно "исходных" диоловых, триоловых, тетраоловых спиртов и спиртов более высокой степени гидроксилирования, имеющих формулу

A(OH)≥2-6

в которой A представляет собой многовалентную органическую часть молекулы, свободная валентность которой равна от 2 до 6 или выше или иногда может принимать среднее значение.

Примерами подходящих соединений, охватываемых "исходным" спиртом A(OH)≥2-6 являются следующие: этилен-гликоль, диэтилен-гликоль, 1,2-пропилен-гликоль, полиэтилен-гликоль, полипропилен-гликоль, глицерин, пентаэтитритол, сорбинол, диэфир сорбитола, маннитол, диэфир маннитола, арабитол, диэфир арабитола, сахароза, их смеси и тому подобное.

Сначала исходный спирт A(OH)≥2-6 вступает в реакцию с 1,2-алкиленоксидом в количестве и в условиях, достаточных для превращения его гидроксильных групп в гидроксиалкильные группы. Количество вступающих в реакцию 1,2-алкиленоксидов является достаточным для достижения оптимального молекулярного веса алкоксилированного полиола. Молекулярный вес алкоксилированного полиола должен быть относительно высоким, предпочтительно выше приблизительного 4000 (среднее число), и более предпочтительно, выше приблизительно 5000. Минимальный молекулярный вес алкоксилированного полиола может составлять приблизительно 2000. Предпочтительными 1,2-алкиленоксидами являются низшие 1,2-алкиленоксиды, например, такие, как окись этилена, окись 1,2-пропилена, окись 1,2-бутилена и тому подобное. Получающийся в результате полиол может быть гидроксиэтилом, образовавшимся при реакции с окисью 1,2-этилена в качестве гаранта непосредственного присутствия гидроксильных групп в полиоле, в особенности, в тех случаях, когда алкоксилированный полиол последовательно копулируется, но не полимеризуется, с органическим полиизоцианатом. Подобные реакции алкоксилирования, характеризующиеся последовательным образованием аддуктов, хорошо известные экспериментаторам, специализирующимися в данной области. Реакции аддукции могут быть катализированы основанием или кислотой, причем предпочтительным является катализ при помощи основания.

Органический полиол может быть полиэфирполиолом, например, полиэфирдикарбоновой кислоты, галоидангидридом или ангидридом кислоты и одним из тех полиолов, которые были описаны выше. В этом случае желательно, чтобы полимер имел гидроксильные концевые группы, и для этих целей полезны известные экспериментальные процедуры. Полиол используется также для получения полиэфира. К таким полиолам относятся этилен-гликоль, диэтиден-гликоль, пропилен-гликоль, дипропилен-гликоль, бутилен-гликоль, неопентил-гликоль, глицерин и 1,1,1-триметилолпропан.

Полиэфирные смолы, используемые в качестве термореактивной матричной смолы, представляют собой обычные продукты реакции дикарбоновой кислоты, галоидангидрида или ангидрида кислоты со спиртом, содержащим несколько замещенных водородных атомов. Дикарбоновые кислоты или ангидриды, используемые для получения полиэфира, либо самостоятельно, либо в комбинации, отличаются тем, что содержат олефиновую ненасыщенность, причем такую, в которой ненасыщенность является альфа, бета-типа по отношению, по крайней мере, к одной из групп карбоновой кислоты, насыщенной алифатической, гетероалифатической и ароматической поликарбоновой кислот и тому подобное. К таким кислотам относятся малеиновая кислота или малеиновый ангидрид, фумаровая кислота, метилмалеиновая кислота и итаконовая кислота (наиболее широкое коммерческой применение находят малеиновая кислота и малеиновый ангидрид и фумаровая кислота), насыщенные и/или ароматические дикарбоновые кислоты и ангидриды, такие, например, как фталевая кислота и фталевый ангидрид, терефталевая кислота, гексагидрофталевая кислота или гексагидрофталевый ангидрид, адипиновая кислота, изофталевая кислота и "димерная" кислота (то есть, димеризованные жирные кислоты). Они могут быть отверждены путем введения инициатора полимеризации и образующих поперечные связи мономеров с низкой вязкостью. Если смола является ненасыщенным полиэфиром или дивиниловым эфиром, предпочтительно, чтобы мономеры содержали этиленовую ненасыщенность, которая позволяла бы им сополимеризовываться с полиэфирными и дивиниловыми эфирными смолами с ненасыщенными концевыми группами. К полезным мономерам относятся моностирол, алкил-акрилаты и метакрилаты, например, алкил-акрилаты и метакрилаты, содержащие от 1 до 12 атомов углерода, замещенные стиролы, например, α- метилстирол, α- хлоростирол, 4-метилстирол и тому подобное, дивинилбензол, цианистый винил, метакрилонитрил и тому подобное. В коммерческой практике в настоящее время более предпочтительным является стирол. Подходящими инициаторами полимеризации являются гидроперекись трет.-бутила, пербензоат-трет-бутила, перекись бензоила, гидроперекись кумола, перекись метилэтилкетона и другие. Инициатор полимеризации берется в каталитически эффективном количестве, состоящем приблизительно от 0.3 до 2 - 3 весовых процентов в пересчете на вес полиэфира и мономера, создающего поперечные связи.

Если требуется, применительно к полиэфирным термореактивным композициям может быть использован загуститель. Такие материалы известны в технологии и включают окиси и гидроокиси металлов группы I, II и III периодической таблицы. В качестве примеров загустителей можно назвать окись магния, окись кальция, гидроокись кальция, окись цинка, окись бария, гидроокись магния и тому подобное, включая и их смеси. Загустители обычно используются в пропорциях приблизительно от 0.1 до 6 весовых процентов от веса полиэфирной смолы и мономера, создающего полимерные связи.

Особенно желательными материалами для сообщения термореактивной смоле свойства нетекучести, являются тиксотропные агенты и/или полимеры типа эластомеров, которые обеспечивают наличие дискретных эластомерных фаз (фаз второго порядка) в матрице термореактивной смолы. Некоторые из этих материалов могут понижать, до определенной степени, плотность образования поперечных связей термореактивной смолы (C-фаза). Многие из этих материалов придают получающейся в результате термореактивной смоле очень благоприятные свойства. С этой точки зрения, особенно желательным материалом является эластомерный полимер, содержащий твердые и мягкие сегменты, в котором твердые сегменты способствуют образованию поперечных связей эластомерного типа в процессе обработки. Некоторые из этих эластомерных типов содержат функциональные концевые группы, которые позволяют им сопрягаться с комплементарными функциональными мономерами или полимерами с образованием нужного эластомера in situ в термореактивной смоле и приданием ей нетекучести и клейкости, сохраняя при этом жесткость вулканизированной смолы. Как класс, эти эластомерные полимеры, находясь в процессе температурной обработки, действуют как создатели поперечных связей, и, будучи дискретно введенными в матричную смолу, придают ей нетекучесть и клейкость, а также делают ее более прочной.

Один класс подходящих блочных термопластичных полимеров AБC (акрилотрил-1,4-бутадиен-стирол) эластомерного типа образуют сополимеры, которые обычно используются в качестве модификаторов смолистых систем. Они характеризуются широким спектром свойств, хоты предпочтительными системами настоящего изобретения являются сополимеры высококаучукового типа, которые по сравнению с другими сополимерами этого типа обладают относительно низким пределом прочности на растяжение, низким модулем упругости, повышенной ударной вязкостью, низкой твердостью и температурой теплоизгиба. Другой подходящий эластомер представлен жидкими бутадиен акрилонитрил-сополимерами с аминовыми и карбоксильными концевыми группами. Такие сополимеры могут содержать подвижные карбоксильные группы внутри полимерной структуры за счет включения метакриловой или акриловой кислоты в полимеризацию или за счет гидролиза части подвижных нитрильных единиц. Эти полимеры вступают в реакцию с эпоксидной смолой и в результате эпоксид образует твердый сегмент, создающий эластомерные свойства.

Другой класс блочных термопластических эластомеров представлен материалом "Кратон", поставляемым фирмой "Шелл Кемикал Компани". Эти термопластичные каучуковые полимеры обладают полезными термопластическими свойствами. Они размягчаются и становятся текучими при нагревании и под давлением. При охлаждении они восстанавливают свои свойства. Химическое строение представлено тремя дискретными блоками линейного или A-B-A типа. Производятся они в виде сополимеров с чередованием блоков типа стирол-бутадиен-стирол (С-Б-С), типа стирол-изопрен-стирол (С-И-С) и типа стирол-этилен/бутилен-стирол (С-ЭБ-С). Они характеризуются стироловыми полимерными концевыми блоками и эластомерным срединным блоком. После обработки полистироловые концевые блоки физически образуют поперечные связи, утрачивая локально каучуковую сеть. Это физическое образование поперечных связей является обратимыми при нагревании.

Другая серия термопластических каучуков типа "КратонТМ" представлена двублочными полимерами, в которых один блок является твердым термопластическим эластомером, а другой блок является мягким насыщенным эластомером. Примером такой серии является "КратонТМ" G-1701, двублочный полимер, состоящий из твердого полистиролового блока и насыщенного мягкого блока типа (этилен-пропилен).

Другие каучуки или эластомеры включают: (a) гомополимеры или сополимеры сопряженных диенов, средний молекулярный вес которых равен от 30000 до 400000 или выше, как описано в патенте США N 4020036, в котором сопряженные диены содержат от 4 до 12 атомов углерода на молекулу, например, 1,3-бутадиена, изопрена и тому подобное; (b) эпигалогидриновые сополимеры, сополимер одного или более эпигалогидринового мономера, или сополимер эпигалогидринового мономеров с окисным мономером (мономерами), имеющим численный средний молекулярный вес (Mn), который меняется от приблизительно 800 до приблизительно 50000, как описано в патенте США N 4101604; (c) хлоропреновые полимеры, включающие гомополимеры хлоропрена и сополимеры хлоропрена с серой и/или, по крайней мере, с одним сополимеризуемым органическим мономером, в котором хлоропрен составляет, по крайней мере, 50 весовых процентов состава органического мономера сополимера, как описано в патенте США N 4161471; (d) углеводородные полимеры, этилен/пропилен-диполимеры и сополимеры этилена/пропилена и по крайней мере один несопряженный диен, например, этилен/пропилен/гексадиен/норборнадиен, как описано в патенте США N 4161471; (e) сопряженный диен-бутил-эластомеры, например, сополимеры, состоящие на 85 - 99.5% из сопряженного мультиолефина, содержащего от 4 до 14 атомов углерода, сополимеры изобутилена и изопрена, в которых основная часть объединяемых ими изопреновых единиц обладает ненасыщенностью сопряженных диенов, как описано в патенте США N 4,161,759.

Специальными примерами подходящих эластомерных полимеров являются следующие:

1. Жидкие реактивные каучуки типа "Хикар" CTBN, бутадиен-акрилонитриловые сополимеры с карбоксильным окончанием, поставляемые Б.Ф.Гудричем.

2. Материал "Хикар" CTBNX, аналогичный материалу CTBN, за исключением того, что содержит внутренние подвижные карбоксильные группы, также поставляемый Б.Ф.Гудричем.

3. Материал "Хикар" ATBN, бутадиен-акрилонитриловые сополимеры с аминовым окончанием, поставляемый Б.Ф.Гудричем.

4. К 1102 - линейный полимер стирола: бутадиен 28:72, производство Шелл Кемикл Компани под товарным знаком "Кратон" 1102.

5. KDX 1118 - 30:70 стирол: бутадиен сополимер, содержащий 20% тройных блоков SBS и 80% двойных блоков SB, поставляемый фирмой "Шелл Кемикал Компани" и зарегистрированный под фабричной маркой "Кратон" DX 1118.

6. KG1657 - 14-86 стирол: этилен-бутилен: стирол сополимер, поставляемый фирмой "Шелл Кемикал Компани" и зарегистрированный под фабричной маркой "Кратон" G1657.

7. S840 A-стереоспецифический 43:57 стирол-бутадиен SB каучук, поставляемый фирмой "Файестоун Синтетик Рабба энд Латекс Компани" и зарегистрированный под фабричной маркой "Стерео" 840A.

8. SBR 1006-неупорядоченный 23.5:76.5 стирол-бутадиен SB-блочный сополимерный каучук, поставляемый фирмой "Гудрич Кемикал Компани" и зарегистрированный под фабричной маркой "Америпол" 1006.

9. SBR 1502-неупорядоченный 23.5:77.5 стирол-бутадиен каучук, поставляемый фирмой "Хьюлес Мексиканос" или фирмой "Гудрич Рабба Компани" как "Америпол" 1502.

10. "Циколак Блендекс" смолы (например, 305, 310, 336 и 405) - ABS полимеры, поставляемые фирмой "БОрг-Уорнер Кемикалс". Имеются различные варианты, выбор которых зависит от требуемых свойств.

Примеры тиксотропных агентов, которые могут сообщать термореактивной смоле свойства нетекучести, являются пылящие силакагели с хорошо развитой поверхностью, защищенные органосилилом пылящие силикагели и тому подобное.

Термопластичный полимер, используемый для приготовления расширяющихся in situ термопластичных частиц, может быть получен из широкого круга материалов. Их производство описано в ряде патентов. Например, патент США N 3,615,972, описывает их приготовление посредством полимеризации мономера водной дисперсии (1) органических мономерных материалов, пригодных для полимеризации до термопластического смолистого материала, обладающего требуемыми физическими свойствами, (2) жидкого раздувающего или поднимающего агента; который оказывает небольшой растворяющий эффект на получающийся в результате полимер, и в количестве, превышающем то, которое растворяется в полимере, и (3) стабилизирующего дисперсию материала, который используется для поддержания дисперсии. Получающиеся в результате твердые сферические частицы заключают в себе, как в капсулах, жидкий раздуваемый агент как отдельную фазу.

Термопластичные полимеры получаются посредством полимеризации одного или более из множества различных типов алкинильных мономеров, имеющих формулу

до получения гомополимеров или сополимеров, например, таких, как неупорядоченные или упорядоченные (включая и блочные) сополимеры. В приведенной выше формуле радикал R0 может быть алкилом, таким, как метил, этил и тому подобное, галогеном, таким, как хлор, фтор, бром или иод, и X может быть содержащей ароматический ряд частью, связанной посредством атомов углерода ароматического ряда, карбонильной оксиэфирной частью, галогеном, циано-группой, оксикарбонилэфирной группой и тому подобное. Примерами этих мономеров могут служить такие мономеры, в которых X содержит ароматические группы, например, стирол, О-метилстирол, м-метилстирол, п-метилстирол, этилстирол, ар-винил-ксилол, ар-хлоростирол, ар-бромостирол, винилбензилхлорид, п-третичный-бутилстирол и тому подобное. Примерами этих мономеров могут также служить такие мономеры, в которых X представляет собой карбонильную оксиэфирную часть, чтобы образовывать только акрилатные мономеры или последние в комбинации с алкенильными ароматическими мономерами. Такие акрилатные мономеры включают метил-метакрилат, этил-акрилат, пропил-акрилат, бутил-акрилат, бутил-метакрилат, пропил-метакрилат, бутил-метакрилат, лаурил-акрилат, 2-этил-гексил-акрилат, этил-метакрилат и тому подобное. X и R0 могут быть галогеном, то есть хлором, фтором, бромом и иодом охватывая, тем самым, образование сополимеров винилхлорида и винилиденхлорида, акрилонитрила с винилхлоридом, винилбромидом и аналогичных галогенизированных соединений винила. X может быть цианистой группой, и это включает полимеры акрилонитрила и метакрилонитрила. Когда X является оксикарбонильным эфиром, например виниловым эфиром, таким как винилацетат, винилбутират, винилстеарат, виниллаурат, винилмиристат, винилпропионат и тому подобное, которые являются подходящими полимерными компонентами. Для специфических целей можно также использовать этиленово-ненасыщенные сополимеризуемые кислоты, такие, как акриловая кислота, метакриловая кислота, итаконовая кислота, цитраконовая кислота, малеиновая кислота, фумаровая кислота, винилбензойная кислота и тому подобное.

Термопластичные полимеры могут также включать сополимеры (упорядоченные и неупорядоченные разновидности, в особенности, защищенные сополимеры) мономеров, описанных выше, со множеством углеводородных мономеров, таких, как пропилен, бутен и один или более диенов, таких, как:

ациклические диены с нормальной цепью, такие, как 1,4-гексадиен, 1,6-оксадиен и тому подобное;

ациклические диены с разветвленной цепью, такие, как : 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен и смешанные изомеры дигидро-мирцена, дигидро- оцинена и тому подобное;

алициклические диены с одним кольцом, таким, как: 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен и тому подобное;

многокольцевые алициклические диены с кольцами с конденсированным ядром и кольцами с внутренними мостиками, такие, как: тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло-(2,2,1)-гепта-2,5-диен, алкенил, алкилиден, циклоалкенил и циклоалкилиден норборнены, такие, как 5-метилен-2-норборнен (MNB), 5-этилиден-2-норборнен (ENB), 5-пропил-2-норборнен, 5-изопропилиден-2-норборнен, 5-(4-циклопентил)-2-норборнен, 5-циклогексилиден-2-норборнен и тому подобное.

Термопластический полимер, используемый для образования расширяющихся in situ термопластических частиц может быть также получен из полимеров конденсационного типа, таких, как нейлон-6,6; нейлон-6; нейлон-4,6; полиэфир из полиэтилен терефталат; полиарамид "Кевлар"; поликарбонаты (поли-(2,2-бис(1.4-оксифенил)пропанкарбонат)); полиарилат (поли-(2,2-бис(1.4-оксифенил)пропан-терефталат); полиимиды; полиэфирэмиды, такие, как "Ультрем3"; полисульфоны (см. патент США N 4175175 и 4108837), такие как "Удель" и "Радель" A-4004; полиэфирсульфоны (см. патенты США NN 4008203; 4175175 и 4108837), такие как "Витрекс" PES5; полиарилсульфоны; полиариламидимиды, такие как "Торлон6" и тому подобное.

3) Поставляется фирмой "Дженерал Электрик Компани", группа пластических масс, Питтсфилд, МА.

4) Производится фирмой "Амоко Перфоменс Продактс", Риджфилд, СТ.

5) Поставляемая фирмой "АЙСИАЙ Эдвансд Мэтириалс", Вилмингтон, DE 19897.

6) Поставляемая фирмой "Амоко Кемикал Компани", Чикаго, 111.

В полимеризационные системы могут быть введены разнообразные раздувающие и вспучивающие агенты. Они могут быть высоколетучими жидкими агентами, такими, как алифатические углеводороды, включающие этан, этилен, пропан, пропилен, бутен, изобутилен, неопентан, ацетилен, гексан, гептан или их смеси, имеющие молекулярный вес, равный, по крайней мере, 26, точку кипения, находящуюся ниже точки размягчения смолистого материала, когда происходит процесс насыщения выбранным для использования раздувающим агентом.

Другими подходящими высоколетучими жидкими агентами являются хлорированные и фторированные углеводороды, такие, например, которые описаны в патенте США N 3,615,972 (столбец 4, строки 21 - 30), и тетраалкил силаны, такие, как тетраметил силан, триметилэтил силан, триметилизопропил силан и триметил-п-пропил-силан. Как утверждается в этом патенте, точка кипения таких пенообразующих агентов при атмосферном давлении должна находится приблизительно в той же температурной области или ниже, чем точка размягчения используемого смолистого материала.

Согласно результатам изложенным в патенте США 4,397,799, размер нерасширенных частиц, как и расширенных микросфер, может меняться в широких пределах. Размер, нерасширенных частиц может, например, меняться от 2 мкм до приблизительно 0.5 мм. Один из вариантов разбухающих in situ частиц поставляется под фабричной маркой "Экспансел" шведской фирмой "Нобель Индастрис" (адрес в США: Мариетта, GA 30062). Фирма выпускает неразбухшие частицы размером от 5 мкм до приблизительно 50 мкм. Диаметр частиц увеличивается от 2 до 5 раз.

Раздувающие агенты, такие, как "Фреоны", такие, как трихлорфлюорометан, углеводороды, такие, как п-пентан, i-пентан, неопентан, бутан, i-бутан, азодикарбонамид, являются общеизвестными для таких видов разбухающих in situ частиц раздувающими агентами. Обычно неразбухшие частицы содержат приблизительно от 3 до приблизительно 40 весовых процентов раздувающего агента.

В предпочтительном варианте используемые частицы имеют размеры в широком диапазоне величин для достижения наилучшей упаковки при расширении в синтактическом формуемом пеноматериале. Наиболее предпочтительными расширяющимися in situ частицами являются частицы "Экспансел" 091DU из сополимера винилиденхлорида, акрилонитрила и метакрилонитрила, содержащего 10 - 18 весовых изопентана, и обладающие следующими свойствами: средний размер нерасширенной частицы составляет приблизительно 12 микрон, а ее размер при расширении увеличивается приблизительно на 5 - 50 микрон; истинная плотность (раскрыта в воде при 100oC, кг/м3) < 20; TMA - T (начальная)oC, 125 - 130; T (максимальная)oC, ~183; TMA - плотность, кг/м3 < 17.

Как отмечалось выше, тонкая пленка может содержать волокна. Такие волокна придают прочностные свойства продукту из формованного синтактического пеноматериала. В практике настоящего изобретения могут быть использованы любые органические волокна, имеющие более высокую температуру плавления (Tm), чем температура отверждения матричной смолы при изготовлении вспученного формуемого синтактического пеноматериала. В практике настоящего изобретения возможно также использование структур волокнистого типа, длина которых больше диаметра и которые изготавливаются из аморфных полимеров. Например, можно использовать некоторые полисульфоновые волокна, имеющие высокое значение Tg. В этом случае Tg полимера должно быть выше, чем температура отверждения матричной смолы. Подходящие волокна могут быть изготовлены из любых технических пластических масс, обладающих высоким качеством. Например, волокна могут быть сделаны из нейлона-6,6; нейлона-6; нейлона-4,6; полиэфира из полиэтилентерефталата; полипропилена; полиарамида "Кевлар"; поликарбонатов (поли-(2,2-бис 1.4-оксифенил)пропан(карбонат)); полиарилатов поли(2,2-бис(1,4-оксифенил)пропан(терефталат)); полисульфидов (смотрите патент США N 3,862,095); полиимидов; полиэфиримидов, таких, как "Ультем"7; полиэфирэфиркетонов, таких, как "Виктрекс" PEEK8 и полиэфиркетон или полиэфиркетонкетон, например, "Стилан" PEK или PEEK9; полисульфонов (смотрите патенты США NN 4175175 и 4108837), таких как "Удель" и "Радель" A-40010; полиэфирсульфонов (см. патенты США NN 4008203; 4175175 и 4108837), таких, как "Виктерс"PES11; полиарилсульфонов; полиариламидимидов, таких, как "Торлон"12; и тому подобное.

7) Поставляется фирмой "Дженерал Электрик Компани", группа пластических масс, Питсфилд, MA.

8) Поставляется фирмой "АЙСИАЙ Эдвандс Мэтириалс", Вилмингтон, DE 19897.

9) Поставляется фирмой "Рэйкем Корпорейшн".

10) Поставляется фирмой "Амоко Перфоманс Продактс Инк", Риджфилд, CT.

11) Поставляется фирмой "АЙСИАЙ Эдвансд Мэтириалс", Вилмингтон, DE897.

12) Поставляется фирмой "Амоко Кемикал Компани", Чикаго, 111.

Предпочтительны волокна, изготавливаемые из технических пластических масс, например, полиарилэфиры, которые включают полиэфиримиды, полиэфирэфиркетоны, полиэфиркетоны, полиэфиркетонкетон, полисульфон, полиэфирсульфоны, полиариламидимиды и тому подобное. Особенно предпочтительны волокна из полиэфирэфиркетонов, полиэфиримидов, полиариламидов, полиариламидимидов, полисульфонов, полиэфирсульфонов и поликарбонатов.

Обычно волокна имеют вид коротких волоконец, то есть вид штапельных волокон, длина которых варьируется от приблизительно 2.5 миллиметров до приблизительно 13 миллиметров. Могут быть использованы и более длинные волокна, и в тех случаях, когда они используются, обычно концентрируются на поверхности или вблизи поверхности синтактического пеноматериала, что является результатом миграции во время расширения. Диаметр волокон может меняться в значительных пределах. В предпочтительном варианте диаметр волокна меняется от приблизительно 20 микрон до приблизительно 70 мкм, причем предпочтительно от приблизительно 30 мкм до приблизительно 60 мкм

Типичные составы смолы следующие:

Эти композиции получают путем обычного перемешивания компонент в стандартном оборудовании для перемешивания вязких композиций. Хорошие результаты были получены при использовании двойного планетарного миксера "Росс", оснащенного подводом вакуумной линии и рубашкой для обеспечения контроля за температурой и удаления воздуха из смеси. Смесь получается путем перемешивания смолы, невспученных частиц, эластомерных компонент, наполнителей, растворителей, вулканизирующего агента и волокон (они добавляются последними) и удаления посредством вакуумного насоса вошедшего воздуха. Выбор температуры меняется в зависимости от вязкости композиции. Может оказаться желательным отдельное смешивание смолы и отвержденного агента. В таком случает композицию можно разделить и одну часть использовать для смешивания со смолой, чтобы получить условия хорошего диспергирования, а другую часть смешать с отверждающим агентом, после чего объединить хорошо диспергированные смеси с волокнами и невспученными частицами, то есть осуществлять перемешивание в условиях, при которых полностью исключается преждевременная реакция. Эти процедуры хорошо известны в данной технологической области.

Каландрирование полимерной композиции в тонкие пленки настоящего изобретения иллюстрируется чертежами. Как показано на фиг. 1, который представляет собой изометрически подобное схематическое изображение каландрирующей линии 1 для каландрирования неусиленной пленки, изготовленные композиции на основе термореактивной матричной смолы (содержащее нерасширенные, расширяющиеся in situ частицы) 3 подается на промежуточные каландровые валы 5. Расстояние между промежуточными каландровыми валами 5 настраивается на требуемую толщину пленки 7. В практике настоящего изобретения желательно избегать волочения пленки 7 после экструзионного формования посредством промежуточных каландровых каналов 5. Валы 5 могут меняться по ширине, более широкие валы являются более производительными, в то время как более узкие валы обеспечивают возможность лучшего контроля за толщиной пленки от края до края. Поскольку настоящее изобретения относится к пленкам, которые являются существенно однородными по ширине от края к краю и спереди назад, желательно использовать каландровые валы шириной менее 36 дюймов (91,44 см). Обычно ширина составляет от 12 до 18 дюймов (от 30,48 до 45,72 см). Производство пленок, отвечающих требованиям настоящего изобретения, является более простым при этих ширинах. Поскольку вязкость подачи 3 не является избыточной, операцию каландрования можно рассматривать как операцию по формированию пленки, близкую к валиковому крашению. Расстояние между валами 5 сохраняется за счет баланса сил (не показано) между гидравлическим давлением, толкающим вал, и смещающим матричную жидкость давлением, действующим в противоположном по отношению к валу направлении.

Когда пленка 7 сформирована, часто бывает желательным уменьшение вязкости матричной смолы в пленке. Понижение температуры пленки 7 уменьшает вязкость, которая уменьшает поток внутри пленки и, тем самым, способствует сохранению ее размеров. Это можно осуществить путем пропускания пленки 7 через один или более охлаждающих валков 9, 13 и 15. Если валы используются как охлаждающие, то они обычно внутренне охлаждаются посредством внутренней рубашки до температуры приблизительно от 0oC до 25oC, которые являются достаточно низкими, чтобы предотвратить провисание или течение матрицы смолы. Охлаждающие валы повышают модуль упругости пленки, путем ее охлаждения, в результате чего уменьшается текучесть смолы и поддерживается стабильность в отношении размеров пленки. В конфигурации фиг. 1 вал 9 может быть использован в качестве охлаждающего вала, в качестве направляющего вала для выравнивания и/или в качестве натяжного вала, в зависимости от желания. Для удобства в обработке, на наружные поверхности пленки 7 могут быть наложены слои 12 бумаги или пластика (полиэтиленовая пленка) с соответствующих валков, расположенных под или над валами 13 и 15, что может понадобится для изготовления слоистой конструкции. Защищенная таким образом пленка 19, напоминающая слоистую конструкцию, наматывается на вал 17.