Настоящее изобретение относится к синтактическим полиуретановым эластомерам, пригодным для использования в качестве изоляции для подводных труб и конструкций.

Подводные трубопроводы используют по всему миру для доставки нефти и/или природного газа из подводного коллекторного оборудования устья скважины на поверхность океана. Низкие температуры моря могут вызывать образование твердых восков и гидратов, когда скважинная продукция закачивается на поверхность. Эта проблема частично решается посредством нанесения термоизолирующего слоя на наружную сторону трубы.

Жесткие полиуретановые пены широко используются в качестве термоизоляции. Их обычно получают посредством взаимодействия полиизоцианата с отверждающим агентом в присутствии продувочного газа. Продувочный газ захватывается в ячейках в пене. Захваченный газ в значительной степени ответственен за термоизоляционные свойства пены. В большинстве применений, полиуретановые изолирующие пены представляют собой жесткие материалы. Однако очень жесткий полиуретан является непригодным в качестве изоляции для подводных трубопроводов, поскольку его механическая прочность является недостаточной, чтобы выдерживать высокие давления, как правило, встречающиеся в подводных применениях. Пена уплотняется и может коллапсировать под давлением морской воды, а уплотненный материал является плохим термоизолятором. В дополнение к этому, этот материал является слишком хрупким, чтобы выдержать изгибание, которому подвергается трубопровод во время изготовления, установки и использования. Требуется эластомерный изолирующий материал.

По этой причине разработаны так называемые "синтактические" эластомеры для применений в подводных трубопроводах. Синтактические эластомеры содержат полые микросферы, погруженные в эластомерную полиуретановую матрицу. Микросферы, как правило, изготавливают из стекла или другого твердого материала, который может выдерживать высокие подводные давления.

Полиуретановая матрица представляет собой продукт реакции полиизоцианата, компонента "полиола" и "удлинителя цепи". "Полиол», как правило, представляет собой простой полиэфир, имеющий 2-4 гидроксильных группы и эквивалентную массу на гидроксильную группу от 1000 до 6000. "Удлинитель цепи", как правило, представляет собой диол, имеющий эквивалентную массу примерно до 125. 1,4-Бутандиол представляет собой наиболее часто используемый удлинитель цепи в этих применениях. Полиол, удлинитель цепи и полиизоцианат смешиваются и отверждаются в присутстви микросфер, с образованием синтактической пены.

Реакция отверждения требует катализатора для получения приемлемой производительности. В течение десятилетий, используемый катализатор представляет собой некоторый тип ртутьорганического соединения, фенилртуть-неодеканоат. Этот катализатор на основе ртутьорганического соединения имеет множество преимуществ. Он обеспечивает очень полезный профиль отверждения. Реакционные системы, содержащие этот катализатор на основе ртутьорганического соединения, сначала взаимодействуют медленно, и они наращивают вязкость постепенно в течение некоторого периода времени. Эта характеристика обеспечивает ценное "время схватывания", в течение которого реакционная смесь может дегазироваться и вводиться в форму для формования или в другое место, где она должна отверждаться. После этого медленного начального отверждения, скорость полимеризации повышается, так что времена отверждения являются приемлемо короткими.

Полиуретаны, получаемые с использованием катализаторов на основе ртутьорганических соединений, также имеют очень хорошие физические свойства.

Катализаторы на основе ртутьорганических соединений попадают под административные ограничения, и имеется желание заменить их другими катализаторами. Хотя известно, что очень широкий диапазон материалов катализирует реакцию отверждения, показано, что очень сложно повторить рабочие характеристики катализаторов на основе ртутьорганических соединений. Многие катализаторы не могут обеспечить благоприятный профиль отверждения катализаторов на основе ртутьорганических соединений. Даже когда профиль отверждения может аппроксимироваться с использованием альтернативных катализаторов, как показано, сложно повторить хорошие физические свойства, полученные с использованием катализаторов на основе ртутьорганических соединений.

Единственный катализатор, который нашел использование в применениях для синтактических полиуретановых эластомеров, представляет собой смесь карбоксилата цинка с малым количеством карбоксилата циркония. Этот катализатор обеспечивает профиль отверждения сходный с катализаторами на основе ртутьорганических соединений, но не совсем такой же выгодный. Однако обнаружена очень значительная и неизвестная ранее проблема, при использовании этого катализатора. Нанесенный синтактический эластомер имеет тенденцию к растрескиванию. Проблема растрескивания может быть очень выраженной, когда подложка имеет сложную геометрию наружной поверхности, например, когда подложка является разветвленной или содержит какие-либо особенности наружной поверхности.

Другая проблема, наблюдаемая при использовании катализаторов, не содержащих ртутьорганических соединений, заключается в том, что полиуретан не связывается, как следует, сам с собой. Это очень значительный недостаток. Обычно термоизоляцию наносят в виде множества слоев или термоизоляцию наносят на различные части подложки в разное время. Образуется клеевой шов, где отдельные слои или секции вступают в контакт. Даже когда наносится один слой полиуретановой изоляции, клеевые швы образуются, когда реакционная смесь разделяется на множество фронтов потоков, когда она протекает вокруг детали, и отдельные фронты потоков встречаются. Когда полиуретан не склеивается сам с собой очень сильно, на клеевых швах появляются трещины. Это приводит к потере эффективности термоизоляции и может экспонировать лежащую под ним подложку для коррозивных воздействий морской воды.

То, что необходимо в данной области, представляет собой способ получения синтактического полиуретанового эластомера, который не содержит катализатора на основе ртути, который является стойким к растрескиванию, даже когда его наливают в ограниченных сложных геометриях, и который хорошо связывается сам с собой.

В одном из аспектов настоящее изобретение представляет собой отвержденный синтактический полиуретановый эластомер, который представляет собой продукт реакции реакционной смеси, содержащий удлинитель цепи на основе алкиленгликоля, от 5 до 50 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфирполиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути.

Настоящее изобретение также представляет собой способ получения синтактического полиуретанового эластомера, включающий

a) формирование реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 50 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфирполиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, и

b) отверждение реакционной смеси с образованием синтактического полиуретанового эластомера.

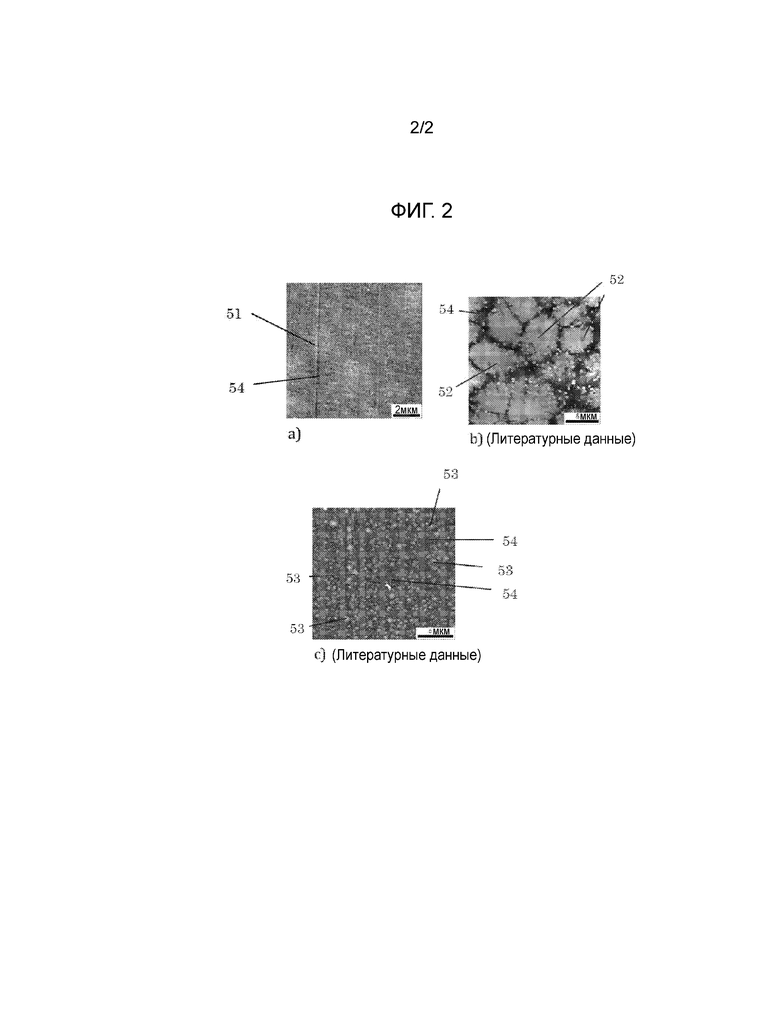

Неожиданно, синтактический полиуретановый эластомер по настоящему изобретению является морфологически очень сходным с обычными синтактическими полиуретановыми эластомерами, полученными в одностадийном способе (то есть, без формирования сначала преполимера посредством взаимодействия исходного полиизоцианата с полиолом) с использованием катализатора на основе ртути. Эти морфологические сходства видны с использованием микроскопических методов, таких как атомно-силовая микроскопия (AFM), как описано более полно ниже. Синтактический полиуретановый эластомер содержит малые отдельные морфологические домены диаметром порядка 0,1-3 мкм и по существу не содержит отдельных морфологических доменов диаметром порядка 5-30 мкм. Эти малые отдельные морфологические домены, как предполагается, представляют собой области, обогащенные "твердым сегментом", то есть, продуктом реакции полиизоцианата и удлинителя цепи. Отдельные морфологические домены сходных доменов видны в обычных способах с использованием катализатора на основе ртути и без формирования преполимера. При использовании катализатора, не содержащего ртути, без формирования преполимера, полиуретан часто содержит множество больших отдельных морфологических доменов, которые имеют порядка 5-30 мкм в поперечнике. Считается, что морфологические различия ответственны, по меньшей мере, частично, за различия в рабочих характеристиках эластомеров, полученных с использованием катализаторов на основе ртути, по сравнению с катализаторами, не содержащими ртути. Морфология систем Hg-GSPU коррелирует с лучшим остаточным напряжением и профилем усадки с приемлемыми свойствами при применении. Возможность повторения морфологии, полученной с помощью систем, полученных с помощью катализатора на основе ртути, без использования катализатора на основе ртути является неожиданной и совершенно преимущественной.

Синтактический полиуретановый эластомер по настоящему изобретению также демонстрирует механические свойства совершенно сходные со свойствами обычных синтактических полиуретановых эластомеров, полученных в обычном одностадийном способе с помощью катализатора на основе ртути.

Способ по настоящему изобретению является пригодным для использования для нанесения синтактического полиуретанового эластомера на подложку. Подложки, представляющие интерес, представляют собой детали, которые требуют термоизоляции. Подводные трубопроводы и подводные конструкции являются подложками, которые представляют особенный интерес.

Важное преимущество настоящего изобретения заключается в том, что синтактический полиуретановый эластомер хорошо склеивается сам с собой и с другими отвержденными полиуретановыми эластомерами. Таким образом, в определенных вариантах осуществления, настоящее изобретение представляет собой способ получения подложки, имеющей синтактический полиуретановый эластомер, нанесенный на подложку. Этот способ включает стадии

a) формирования секции синтактического полиуретанового эластомера, по меньшей мере, на одной части подложки посредством (1) нанесения первой реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 35 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным, для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, по меньшей мере, на части подложки; и (2) по меньшей мере, частичного отверждения первой реакционной смеси с образованием первой секции синтактического полиуретанового эластомера, а затем

b) формирования второй секции синтактического полиуретанового эластомера, по меньшей мере, на одной части подложки посредством (1) нанесения второй реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 35 массовых процентов микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, по меньшей мере, на части подложки и вступает в контакт с первой секцией синтактического полиуретанового эластомера с образованием, по меньшей мере, одного клеевого шва между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью; и (2), по меньшей мере, частичного отверждения второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склеивающейся с первой секцией синтактического полиуретанового эластомера.

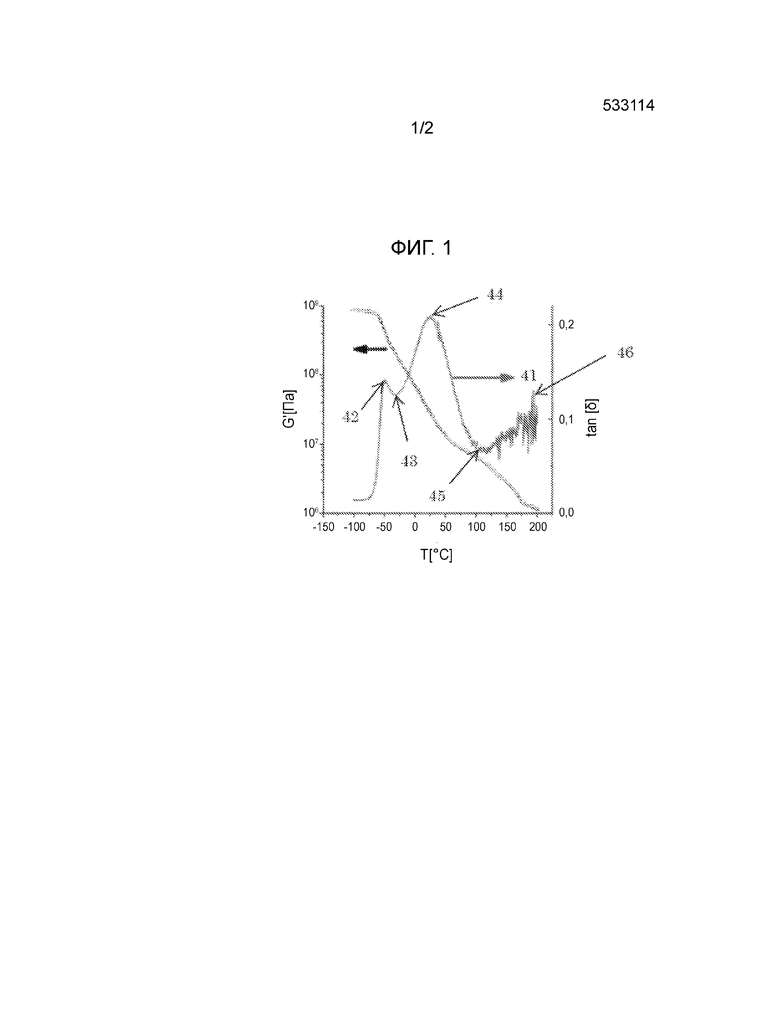

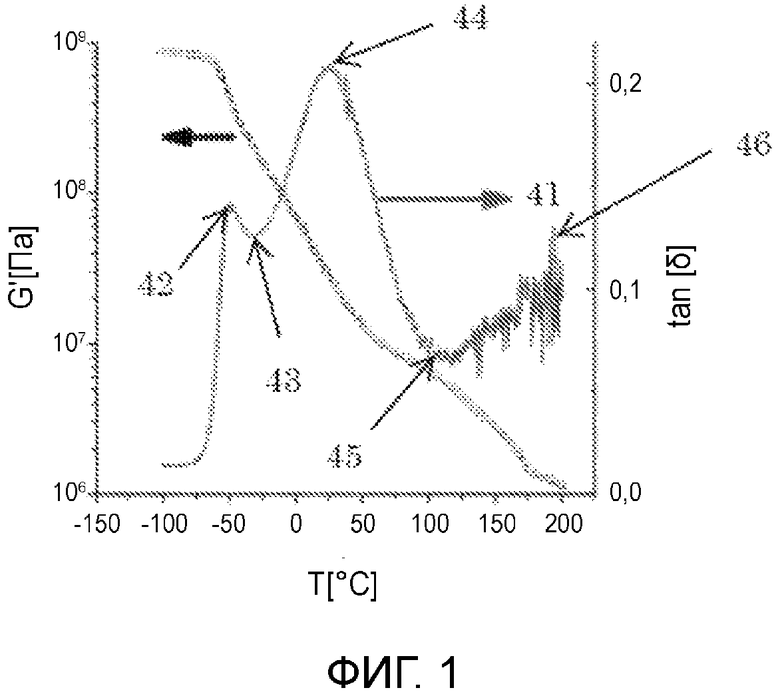

Фигура 1 представляет собой кривую динамического механического анализа для одного из вариантов осуществления по настоящему изобретению.

Фигура 2a) представляет собой микрофотографию синтактического полиуретанового эластомера по настоящему изобретению.

Фигура 2b) представляет собой микрофотографию известного из литературы синтактического полиуретанового эластомера.

Фигура 2c) представляет собой микрофотографию известного из литературы синтактического полиуретанового эластомера.

Для целей настоящего изобретения, удлинитель цепи представляет собой одно или несколько соединений, имеющих две - три гидроксильных группы и эквивалентную массу на одну гидроксильную группу до 125. Предпочтительный тип удлинителя цепи представляет собой алифатический гликоль или простой эфир гликоля. Алифатический гликоль представляет собой прямоцепной или разветвленный алкан, имеющий две гидроксильных группы. Простой эфир гликоля представляет собой прямоцепной или разветвленный алифатический простой эфир или простой полиэфир. Эквивалентная масса на одну гидроксильную группу предпочтительно составляет до 100, а более предпочтительно, до 75. Гидроксильные группы предпочтительно находятся на различных атомах углерода. Более предпочтительно, удлинитель цепи представляет собой прямоцепное соединение, в котором атомы углерода связаны с конечными атомами углерода. Примеры удлинителей цепей представляют собой этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,6-гександиол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан или алкоксилат любого из указанных выше соединений, имеющий эквивалентную массу до 125. Предпочтительными среди них являются α,ω-алкиленгликоли, такие как этиленгликоль, 1,3-пропандиол, 1,4-бутандиол и 1,6-гександиол. 1,4-бутандиол является особенно предпочтительным.

Микросферы состоят из оболочки, которая инкапсулирует либо вакуум, либо газ. Оболочка является приблизительно сферической. Она определяет полое пространство, которое содержит инкапсулированный вакуум или газ. Газ может представлять собой, например, воздух, азот, кислород, водород, гелий, аргон, углеводород или другой газ. Оболочка способна выдерживать давления, встречающиеся в течение использования синтактического полиуретанового эластомера. Оболочка может представлять собой, например, стекло или другую керамику. Микросферы, как правило, принадлежат к нерасширяющемуся типу. Нерасширяющиеся типы являются предпочтительными. Микросферы могут иметь плотность, например, от 0,1 до 0,6 г/см3. Размер частиц предпочтительно является таким, что, по меньшей мере, 90 процентов объемных микросфер имеют диаметр от 5 до 100 мкм, предпочтительно, от 10 до 60 мкм. Стеклянные микросферы являются предпочтительными. Пригодные для использования микросферы включают коммерчески доступные продукты, такие как 3M™ Microspheres от 3M Corporation и микросферы Expancel™ от Akzo Nobel.

Микросферы составляют от 5 до 50 процентов массовых, предпочтительно, от 15 до 30 процентов массовых от реакционной смеси и полученного в результате синтактического полиуретанового эластомера.

Преполимер содержит от 3 до 12% масс, предпочтительно, от 6 до 12% масс изоцианатных групп. Преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфирполиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 1000, с избытком ароматического полиизоцианата. Преполимер может содержать некоторое количество исходных ароматических соединений.

Система преполимер/удлинитель цепи по настоящему изобретению может отверждаться быстрее, чем обычные системы синтактических полиуретановых эластомеров. Если желательным или необходимым является более медленное отверждение, некоторые изоцианатные группы преполимера или все они могут блокироваться для уменьшения их химической активности по отношению к удлинителю цепи. Например, могут блокироваться от 5 до 50% или от 5 до 20% изоцианатных групп. Блокирование осуществляется посредством взаимодействия преполимера с блокирующим агентом; используемое количество блокирующего агента соответствует пропорции изоцианатных групп, которые должны блокироваться. Примеры блокирующих агентов включают, например, фенолы, такие как фенол, бисфенол A, азолы, такие как 1,2,4-триазол, 2-метилимидазол, 3-метилпиразол и 3,5-диметилпиразол; оксим, такой как N-гидроксисукцинимид, циклогексаноноксим, 4-метил-2-пентаноноксим, метилэтилкетоноксим; амид, такой как ε-капролактам, N-метилацетамид, сукцинимид или ацетанилид.

Эквивалентная масса на одну гидроксильную группу простого полиэфирполиола (полиолов), используемого для получения преполимера, предпочтительно составляет, по меньшей мере, 1500, а предпочтительно составляет до 3000.

Простой полиэфирполиол (полиолы), используемый для получения преполимера, предпочтительно имеет номинальную функциональность от 2 до 6, предпочтительно, от 2 до 4, а более предпочтительно, от 2 до 3. Простой полиэфирполиол (полиолы), как правило, получают посредством добавления алкиленоксида на соединение инициатора. "Номинальная функциональность" простого полиэфира полиола относится к среднему количеству алкоксилируемых групп на молекулу на соединении (соединениях) инициатора, используемом для получения простого полиэфира полиола. Реальные функциональности могут быть несколько ниже, чем номинальные функциональности, в некоторых случаях.

Инициаторы, которые являются пригодными для использования при получении простого полиэфирполиола (полиолов), включают, например, воду, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,2-пропандиол, дипропиленгликоль, трипропиленгликоль, глицерин, триметилолпропан, триметилолэтан, пентаэритритол и другие алифатические многоатомные спирты, имеющие эквивалентную массу на одну гидроксильную группу примерно до 400. Первичные и вторичные амины являются также пригодными для использования инициаторами, но могут вызывать более высокую химическую активность полиолов, чем это желательно, так что предпочтительными являются инициаторы, содержащие гидроксил.

Предпочтительный простой полиэфир полиола получают посредством добавления пропиленоксида и этиленоксида к дифункциональному или трифункциональному инициатору с получением полиола, имеющего эквивалентную массу на одну гидроксильную группу от 1500 до 2500, в частности, от 1800 до 2200, и содержащего от 5 до 30% масс полимеризованного этиленоксида. Полимеризованный этиленоксид может неупорядоченно сополимеризоваться с пропиленоксидом, может образовывать один или несколько внутренних блоков и/или, наиболее предпочтительно, может образовывать конечные блоки, которые дают в результате первичные гидроксильные группы.

Особенно предпочтительный тип простого полиэфирполиола получают посредством гомополимеризации пропиленоксида или неупорядоченной сополимеризации 75-99,9 процентов массовых пропиленоксида и 0,1-25 процентов массовых этиленоксида на трифункциональном инициаторе и необязательного блокирования полученного в результате простого полиэфира с помощью до 30% масс (по отношению к общей массе продукта) этиленоксида с образованием простого полиэфирполиола, имеющего эквивалентную массу, по меньшей мере, 1000 и до 60, более предпочтительно, до 50, микроэквивалентов ненасыщенности окончаний на грамм полиола. Этот полиол предпочтительно имеет эквивалентную массу от 1000 до 3000, в частности, от 1500 до 2500.

Ароматический полиизоцианат, используемый для получения преполимера, может представлять собой, например, м-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат (TDI), различные изомеры дифенилметандиизоцианата (MDI), нафтилен-1,5-диизоцианата, метоксифенил-2,4-диизоцианата, 4,4’-бифенилендиизоцианата, 3,3’-диметокси-4,4’-бифенилдиизоцианата, 3,3’-диметилдифенилметан-4,4’-диизоцианата, 4,4’,4”-трифенилметантриизоцианата, полиметиленполифенилизоцианатов, гидрированных полиметиленполифенилизоцианатов, толуол-2,4,6-триизоцианата и 4,4’-диметилдифенилметан-2,2’,5,5’-тетраизоцианата. Предпочтительные полиизоцианаты имеют в среднем от 1,9 до 2,3 изоцианатных групп на молекулу, в частности, от 2 до 2,2 изоцианатных групп на молекулу, и эквивалентную массу на одну изоцианатную группу от 125 до 200. Ароматические полиизоцианаты могут содержать уретондионовые, уретониминовые, изоциануратные, биуретовые, аллофонатные, карбодиимидные, уретановые или мочевинные связи.

Особенно предпочтительные полиизоцианаты представляют собой дифенилметандиизоцианат (MDI), содержащий 2,4'-, 2,2'- и 4,4'-изомеры или смеси двух или более таких изомеров, “полимерные” продукты MDI, которые включают смесь MDI и одного или нескольких полиметиленполифенилизоцианатов, и модифицированный продукт MDI, который содержит уретондионовые, уретониминовые, изоциануратные, биуретные, аллофонатные, карбодиимидные, уретановые или мочевинные связи и имеет эквивалентную массу на одну изоцианатную группу от 130 до 200.

Преполимер присутствует в реакционной смеси в количестве достаточном для обеспечения изоцианатного индекса от 80 до 130. Предпочтительный изоцианатный индекс составляет 90-125, а еще более предпочтительный изоцианатный индекс составляет 90-115.

Катализатор представляет собой катализатор, не содержащий ртути, под ним подразумевается катализатор, который не содержит соединений ртути иных, возможно, чем микроскопическая примесь (составляющая не более 0,1% масс от массы катализатора). Катализатор (и используемое количество) предпочтительно выбирается для обеспечения медленной начальной реакции в течение периода от 1 до 10 минут, с последующим ускоренным отверждением. Катализатор может принадлежать к термически активируемому типу, такому как инкапсулированный или блокированный тип.

Пригодными для использования являются различные типы катализаторов на основе аминов и уретанов металлов, включая, например, определенные третичные фосфины, такие как триалкилфосфин или диалкилбензилфосфин; хелаты металлов, таких как Be, Mg, Zn, Cd, Pd, Ti, Zr, Al, Sn, As, Bi, Cr, Mo, Mn, Fe, Co и Ni; соли металлов и сильных кислот, такие как хлорид железа(III), хлорид олова(IV), хлорид олова(II), трихлорид сурьмы, нитрат висмута и хлорид висмута; сильные основания, такие как гидроксиды щелочных и щелочноземельных металлов, алкоксиды и феноксиды; алкоголяты или феноляты различных металлов, такие как Ti(OR)4, Sn(OR)4 и Al(OR)3, где R представляет собой алкил или арил, и продукты реакции алкоголятов с карбоновыми кислотами, бета-дикетонами и 2-(N,N-диалкиламино)спиртами; карбоксилатные соли щелочноземельного металла, Bi, Pb, Sn или Al; и соединения четырехвалентного олова, и определенные соединения трех- или пятивалентного висмута, сурьмы или мышьяка. Также пригодными для использования являются катализаторы на основе блокированных аминов, как описано в WO 2013/04333, катализаторы на основе меди, как описано в WO 2012/06263, катализаторы на основе цинка, как описано в WO 2012/06264, и катализаторы на основе замещенных бициклических амидинов, как описано в WO 2013/002974.

Предпочтительный катализатор представляет собой катализатор на основе карбоксилата цинка. Катализатор на основе карбоксилата цинка представляет собой соль цинка и карбоновой кислоты. Карбоновая кислота предпочтительно представляет собой монокарбоновую кислоту, имеющую 2-24, предпочтительно, 2-18, более предпочтительно, 6-18, и в частности, 8-12 атомов углерода. Может присутствовать смесь карбоксилатов.

Весь катализатор на основе карбоксилата цинка или его часть может участвовать в перегруппировке с образованием частиц, которые содержат связи Zn-O-Zn. Эти частицы считаются карбоксилатами цинка для целей настоящего изобретения.

Предпочтительный катализатор на основе карбоксилата цинка может использоваться сам по себе или в сочетании с одним или несколькими катализаторами на основе карбоксилатов других металлов. Другой металл может представлять собой, например, металл группы 3-12 иной, чем ртуть. Карбоксилат цинка предпочтительно составляет, по меньшей мере, 90 процентов массовых, по меньшей мере, 99 процентов массовых или, по меньшей мере, 99,9 процентов массовых такой смеси. Особенно полезная смесь катализаторов представляет собой смесь из 98-99,99 процентов массовых одного или нескольких карбоксилатов цинка и 0,01-2 процентов массовых одного или нескольких карбоксилатов циркония. Такая смесь может содержать малые количества (до 5 процентов массовых, более предпочтительно, до 0,5 процента массового и еще более предпочтительно, до 0,01 процента массового) карбоксилатов других металлов (иных, чем ртуть, цинк или цирконий).

Количество катализатора на основе карбоксилата цинка может составлять от 0,01 до 1 части, предпочтительно, от 0,01 до 0,5 части, а более предпочтительно, от 0,01 до 0,2 части на 100 частей массовых простого полиэфира полиола.

В некоторых вариантах осуществления, нет катализатора, содержащего ртуть, азотсодержащего катализатора, катализатора на основе олова или другого катализатора для реакции полиольных групп с изоцианатными группами. Реакционная смесь также по существу не содержит соединений ртути, предпочтительно, содержит не более чем 0,01 процента массового ртуть, более предпочтительно, содержит не более чем 0,001 процента массового ртути.

При отверждении, микросферы оказываются погруженными в полиуретановую матрицу, которая образуется в реакции отверждения. Кроме присутствия самих микросфер, полиуретановая матрица предпочтительно не содержит ячеек, поскольку ячеистый материал легко разрушается при высоких подводных давлениях. Соответственно, реакционная смесь предпочтительно имеет самое большее очень малые количества (например, до 0,5% масс в целом) воды и другого химического или физического продувочного агента. Предпочтительно, физические продувочные агенты и химические продувочные агенты иные, чем вода не добавляются в реакционную смесь. Коммерчески доступные простые эфиры полиолов часто содержат малые количества, например, до 0,25 процента массового воды, и эта вода может вноситься в реакционную смесь вместе с простым полиэфиром полиола (полиолов). Другие исходные материалы могут подобным же образом содержать малые количества воды. Однако является предпочтительным не добавлять воды в дополнение к той (если она имеется), которая вносится вместе с исходными материалами, и в любом случае является предпочтительным, чтобы реакционная смесь содержала не более 0,25 процента массового воды, предпочтительно, не более 500 миллионных долей воды, по отношению к общей массе реакционной смеси.

Кроме того, является предпочтительным включать один или несколько компонентов, которые функционируют, помогая предотвратить пенообразование. Один из таких компонентов представляет собой поглотитель воды, то есть, материал, который адсорбирует или поглощает воду или иным образом связывает любую воду, которая может присутствовать, и тем самым уменьшает способность этой воды взаимодействовать с изоцианатами во время реакции отверждения. Для этой цели можно использовать цеолиты, молекулярные сита, коллоидный диоксид кремния и другие десиканты. Можно использовать противовспенивающие агенты различных типов. Противовспенивающий агент действует, дестабилизируя любые газовые пузырьки, которые могут образовываться в реакционной смеси, и вызывая их коллапс. Поглотители воды и противовспенивающие агенты, как правило, используются в малых количествах, например, от 0,1 до 5 частей массовых на 100 частей массовых простого полиэфира полиола.

Реакционная смесь может содержать один или несколько взаимодействующих с изоцианатом материалов в дополнение к удлинителю цепи и простому полиэфирполиолу, описанному выше. Однако такие взаимодействующие с изоцианатом материалы, если они вообще используются, предпочтительно используются в малых количествах, например, до 5 частей массовых в целом, на 100 частей массовых удлинителя цепи. Примеры дополнительных материалов, взаимодействующих с изоцианатом, этого типа включают один или несколько полиолов, имеющих эквивалентную массу примерно до 3000. Среди них имеются простые эфиры полиолов, как описано выше по отношению к получению преполимера. Другие взаимодействующие с изоцианатом материалы, которые могут присутствовать, включают сложные полиэфиры полиолов, простые эфиры полиолов, имеющие эквивалентную массу от 250 до 1000, агенты для поперечной сшивки (соединения, имеющие 3 или больше гидроксильных групп или 1 или больше первичных или вторичных амино групп и эквивалентную массу до 250), и тому подобное.

Другие необязательные ингредиенты включают эпоксидные смолы, наполнители в виде частиц (в дополнение к микросферам), волокна, армирующие агенты, красители, биоциды, консерванты и антиоксиданты. Наполнители, волокна и армирующие агенты могут использоваться при массах до 200 частей на 100 частей массовых простого полиэфира полиола, но предпочтительно используются в малых количествах, например до 50 частей или до 20 частей массовых на 100 частей массовых простого полиэфира полиола, и они могут отсутствовать полностью. Красители, биоциды, консерванты и антиоксиданты предпочтительно используются в очень малых количествах, например, до 5 или до 2 частей массовых на 100 частей массовых простого полиэфирполиола, если вообще используются.

Другой необязательный ингредиент представляет собой β-дикетоновое соединение. β-дикетон представляет собой соединение, в котором две кето-группы разделены метиленовой группой, включая соединения, имеющие структуру:

в которой каждый R независимо представляет собой гидрокарбил или инертно замещенный гидрокарбил. Предпочтительно, каждый R независимо представляет собой алкильную группу, которая может быть линейной, разветвленной или циклической, которая может быть арил-замещенной или иным образом инертно замещенной. Более предпочтительно, каждый R независимо представляет собой алкильную группу (линейную, разветвленную или циклическую), имеющую 1-8, в частности, 1-4 атома углерода.

Примеры β-дикетоновых соединений представляют собой ацетилацетон (пентан-2,4-дион), гексан-2,4-дион, гептан-3, 5-дион, 2, 2,6, 6-тетраметил-3, 5-гептандион, и тому подобное.

Присутствие β-дикетонового соединения, как обнаружено, улучшает связывание между множеством секций синтактического полиуретанового эластомера, когда такие секции формируются последовательно, как описано ниже. Прочность связывания в некоторых случаях повышается очень существенно, когда присутствует β-дикетоновое соединение. В дополнение к этому, когда в реакционную смесь включается β-дикетоновое соединение, клеевой шов, когда визуализируется микроскопически при увеличении 100×, часто, как видно, имеет меньше дефектов, по сравнению со случаем, когда β-дикетоновое соединение не присутствует в идентичном в остальном препарате, до той степени, до которой отсутствие дефектов можно наблюдать при таком увеличении. Клеевой шов в некоторых случаях больше не виден при таком увеличении. Этот эффект особенно виден, когда катализатор, не содержащий ртути, представляет собой катализатор на основе карбоксилата цинка.

β-Дикетоновое соединение может составлять, например, по меньшей мере, 0,05, по меньшей мере, 0,06 или, по меньшей мере, 0,10-1% от объединенной массы всех компонентов реакционной смеси за исключением полиизоцианата (полиизоцианатов). В некоторых вариантах осуществления, β-дикетон составляет до 0,5% или до 0,25% от такой массы. Предпочтительное количество составляет от 0,06 до 0,5%. Более предпочтительное количество составляет от 0,10 до 0,25%, а еще более предпочтительное количество составляет от 0,1 до 0,2%, по отношению к тому же, что и раньше.

Альтернативно, количество β-дикетонового соединения может быть выражено в терминах количества катализатора, не содержащего ртути, особенно когда катализатор, не содержащий ртути, представляет собой катализатор на основе металла. Масса β-дикетонового соединения может составлять, например, 1-10-кратную, предпочтительно, 1-5-кратную, более предпочтительно, 2-5-кратную, и еще более предпочтительно, 3-4-кратную массу катализатора (катализаторов) на основе металла, не содержащего ртути.

Еще один необязательный ингредиент представляет собой эпоксидную смолу, которая может составлять, например, от 1 до 15, предпочтительно, от 3 до 10, а более предпочтительно, от 3 до 7 процентов от объединенной массы всех ингредиентов за исключением полиизоцианата (полиизоцианатов). Присутствие эпоксидной смолы, как обнаружено, вызывает образование более мелких доменов из твердых сегментов, которые, в свою очередь, как предполагается, оказывают полезное воздействие на способность синтактического полиуретанового эластомера склеиваться с самим собой. Эпоксидные смолы включают, например, простые глицидиловые эфиры бисфенолов, эпоксиноволачные смолы, эпоксикрезольные смолы, и тому подобное, в особенности те, которые имеют эквивалентную массу на одну эпокси-группу до 500 или до 250.

Синтактический полиуретановый эластомер получаются посредством смешивания различных компонентов и предоставления им возможности для отверждения. Часто является удобным приготавливать компоненты в виде компонента полиола, который содержит цепи (и любые другие частицы, взаимодействующие с изоцианатом, которые могут присутствовать), и отдельного компонента изоцианата, который содержит преполимер. Другие ингредиенты могут приготавливаться в виде компонента либо полиола, либо изоцианата, хотя типичным является приготовление большинства ингредиентов или всех их в виде компонента полиола. Для получения синтактического полиуретанового эластомера, компонент полиола и компонент изоцианата смешиваются в пропорциях, достаточных для обеспечения изоцианатного индекса, как указано выше, и они получают возможность для отверждения.

Компоненты могут нагреваться, когда перемешиваются, или перемешиваться при температуре окружающей среды. Например, может осуществляться предварительный нагрев до 30-100°C. Компоненты, как правило, отверждаются в форме для формования; форма для формования может предварительно нагреваться, по желанию, до сходной температуры. Тепло может подводиться в течение всего процесса отверждения, по желанию; но это не всегда является необходимым или желательным, поскольку реакция отверждения является экзотермической. Если используют повышенную температуру отверждения, повышенная температура может составлять, по меньшей мере, 60°C, по меньшей мере, 80°C, по меньшей мере, 100°C или, по меньшей мере, 120°C. Отверждение осуществляется до тех пор, пока синтактический полиуретан не разовьет достаточную прочность для извлечения из формы без перманентного повреждения или деформации. После извлечения из формы для формования, синтактический полиуретановый эластомер может дополнительно отверждаться, по желанию.

Отвержденный синтактический эластомер включает полиуретановую матрицу, сформированную под действием отверждения, в которую погружены микросферы. Содержание микросфер будет, как правило, по существу таким же, как содержание микросфер в реакционной смеси. Как и раньше, полиуретановая матрица предпочтительно не содержит ячеек, кроме присутствия погруженных микросфер.

Настоящее изобретение имеет особенные преимущества в применениях, в которых множество секций синтактического полиуретанового эластомера наносятся на подложку таким образом, что последовательно наносимые секции встречаются и образуют клеевой шов. В таких вариантах осуществления, первая реакционная смесь, как описано в настоящем документе, наносится на подложку и, по меньшей мере, частично отверждается с формированием первой секции синтактического полиуретанового эластомера. Отверждение на этой стадии продолжается до тех пор, пока полимер не разовьет достаточную прочность заготовки для извлечения из формы (если он находится в форме для формования) или для поддержания иным образом своей формы во время следующих далее операций. Затем, вторая реакционная смесь, как описано в настоящем документе, наносится на подложку и вступает в контакт с первой секцией синтактического полиуретанового эластомера. Это формирует клеевой шов между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью. Затем вторая реакционная смесь, по меньшей мере, частично отверждается с формированием второй секции синтактического полиуретанового эластомера, склеившейся с первой секцией синтактического полиуретанового эластомера. Прочность связывания на клеевом шве предпочтительно составляет, по меньшей мере, 5 МПа, более предпочтительно, по меньшей мере, 6 Мпа, и еще более предпочтительно, по меньшей мере, 8 МПа, как измерено с помощью ASTM D638, модифицированного для использования образца для исследований, содержащего клеевой шов.

Указанный выше способ может быть распространен на любое количество наносимых секций.

Индивидуальные секции могут покрывать всю подложку или только ее часть. Вторая и любые следующие далее секции могут быть наноситься поверх первой секции, с формированием многослойного покрытия из синтактического полиуретана. Альтернативно, различные секции могут наноситься на соседние части подложки таким образом, что наносимая позже секция (секции) вступает в контакт с одной или несколькими секциями, нанесенными ранее, с формированием клеевого шва. Под "клеевым швом", подразумеваются точка или точки, в которых секции вступают в контакт друг с другом.

Трубопроводы (включая подводные трубопроводы или наземные трубопроводы) и подводные конструкции являются подложками, представляющими особенный интерес для настоящего изобретения. Такая подложка может быть изготовлена из любого материала, который является пригодным для его предполагаемого использования, при условии, что он может выдерживать температуры процессов отверждения полиуретана. Для изготовления подложки можно использовать полимерные и керамические материалы, и эти материалы могут армироваться, по желанию. Предпочтительные материалы для строительства трубопроводов и подводных конструкций представляют собой металлы, в частности, сталь. Подложка также может покрываться материалом, ингибирующим коррозию материала, включая, например, наплавляемый эпоксид, термически распыляемый алюминий, отверждаемую из жидкости эпоксидную смолу, и тому подобное, перед нанесением покрытия для термоизоляции.

Сегменты труб могут иметь, например, длину 1-20 метров и диаметр от 2 сантиметров до 2 метров. Сегменты труб могут иметь диаметры, по меньшей мере, 10 сантиметров или, по меньшей мере, 15 сантиметров, и могут иметь диаметры до 1 метра, до 0,5 метра или до 0,35 метра. Изолирующий слой может иметь толщину от 1 сантиметра до 25 сантиметров. Края сегментов труб могут быть снабжены фланцами или иным образом адаптированы (например, с помощью различных фитингов) для соединения с соседним сегментом трубы с целью получения соединения между соседними сегментами трубы.

Труба или подводная конструкция может быть линейной или иметь более сложную структуру. Например, она может быть разветвленной, искривленной или иметь другие нелинейные конфигурации. Она может иметь наружные особенности, которые выступают частично или полностью через секцию (секции) нанесенного синтактического полиуретанового эластомера. Другое значительное преимущество настоящего изобретения заключается в том, что секция (секции) синтактического полиуретанового эластомера является очень стойкой к растрескиванию в точках разветвления или вблизи них и в местах, в которых выступы частично или полностью проходят через слой (слои) или вблизи них. До настоящего изобретения, таких рабочих характеристик было трудно достичь без использования катализаторов на основе ртути.

Для применений для труб и подводных конструкций, синтактический полиуретановый эластомер может наноситься при толщине от 2,5 до 20 см, в частности, от 5 до 12 см. Такая толщина обычно достаточна для обеспечения необходимой термоизоляции.

Отвержденный синтактический полиуретановый эластомер состоит из полиуретановой матрицы, которая предпочтительно не содержит ячеек и в которой диспергируются микросферы. Полиуретановая матрица может иметь морфологию, отличающуюся присутствием малых отдельных морфологических доменов диаметром порядка 0,1-3 мкм и по существу отсутствием отдельных морфологических доменов диаметром порядка 5-30 мкм. "Диаметр", в настоящем документе относится к самому большому размеру, поскольку отдельные морфологические домены могут и не быть строго сферическими. Присутствие этих отдельных морфологических доменов может наблюдаться, и их измерение может осуществляться с использованием микроскопических методов, таких как атомно-силовая микроскопия (AFM), которые способны разрешать особенности в диапазоне размеров от 100 нм до 100 мкм. Фигуры 2a), 2b) и 2c) представляют собой микрофотографии синтактического полиуретанового эластомера по настоящему изобретению (Фигура 2a) и двух синтактических полиуретановых эластомеров, известных из литературы. На Фигуре 2a), отдельные морфологические домены 51, как видно, имеют диаметры в диапазоне примерно 2 мкм. Когда синтактический полиуретановый эластомер получают с использованием одинаковых ингредиентов (включая одинаковый катализатор), но без формирования сначала преполимера, образуются большие отдельные морфологические домены. На Фигуре 2b) эти большие отдельные морфологические домены показаны с помощью ссылочных номеров 52. Фигура 2c) представляет собой микрофотографию обычного синтактического полиуретанового эластомера, полученного в одностадийном способе с использованием катализатора на основе ртути. Этот материал, как видно, имеет морфологию сходную с настоящим изобретением в том, что отдельные морфологические домены 53 являются малыми, имея в основном диаметр меньше чем 1 мкм. Отдельные морфологические домены диспергированы в сплошной фазе, показанной в целом на каждой из Фигур 2a), 2b) и 2c) с помощью ссылочного номера 54. Сплошная фаза, как предполагается, состоит в основном из цепей простого полиэфира из исходного материала простого полиэфирполиола.

При динамическом механическом анализе синтактический полиуретановый эластомер по настоящему изобретению может демонстрировать выраженный пик tan δ с центром в диапазоне температур от 30 до 100°C. Этот tan δ на максимуме этого пика, как правило, имеет значение от 0,15 до 0,3, чаще, примерно от 0,175 до 0,25. На Фигуре 1, этот пик на кривой tan δ 41 показан с помощью ссылочного номера 44. Кривая tan δ часто проходит через максимум в пределах от -100°C до -30°C (Фигура 1, ссылочный номер 42), который, как предполагается, представляет переход стеклования каучукообразной фазы, соответствующей простому полиэфиру полиола. Затем tan δ проходит через минимум с центром примерно при -30°C - примерно 10°C (Фигура 1, ссылочный номер 43), за ним следует выраженный пик tan δ с центром при 30-100°C. За этим максимумом следует другой минимум с центром выше 100°C (Фигура 1, ссылочный номер 45). Еще один максимум появляется при температуре выше, чем 150°C (Фигура 1, ссылочный номер 46). Этот последний максимум, как предполагается, соответствует переходу стеклования твердого сегмента.

Максимум с центром при 30-100°C, как предполагается, соответствует релаксации частично или несовершенно упорядоченной жесткой фазы, в которой твердый сегмент (соответствующий доменам, обогащенным продуктом реакции удлинителя цепи) до некоторой степени смешивается с мягким сегментом (то есть, с цепями простого полиэфира, вводимого в полимер посредством преполимера).

Кривые DMA удобно получать на образцах толщиной 1 мм с использованием реометра с контролируемой деформацией, такого как реометр ARES 2000, производимый TA Instruments, при частоте колебаний 6,2832 радиан/секунда и при скорости изменения температуры 3°C в минуту в диапазоне температур от -100°C до 200°C.

Следующие далее примеры приводятся для иллюстрации настоящего изобретения и не предназначены для ограничения его рамок. Все части и проценты являются массовыми, если не указано иного.

Пример 1 и Сравнительные образцы A и B

Полиол A представляет собой номинально трифункциональный простой полиэфир, полученный посредством добавления пропиленоксида, а затем этиленоксида к трифункциональному инициатору. Полиол A содержит примерно 15% масс этиленоксида. Он содержит в основном первичные гидроксильные группы и имеет эквивалентную массу на одну гидроксильную группу примерно 2050.

Катализатор Zn/Zr представляет собой смесь карбоксилатов цинка и циркония, в которой массовое отношение цинка к цирконию составляет 99-99,5:0,5-1. Катализатор содержит некоторые частицы, имеющие связи M-O-M, где M обозначает металл, то есть либо Zn, либо Zr.

Микросферы представляют собой стеклянные микросферы сорта 3M S38HS.

Полиизоцианат A представляет собой модифицированный MDI, имеющий эквивалентную массу 160 г/моль и функциональность изоцианата примерно 2.

Пример 1 полиуретанового эластомера получают следующим образом: 62,5 г Полиола A взаимодействует в атмосфере азота с 45,5 г Полиизоцианата A, пока содержание изоцианата не уменьшится примерно до 8% масс. Стеклянные микросферы, желтый пигмент, катализатор и противовспенивающий агент добавляют к преполимеру в количествах, приведенных в Таблице 1.

Таблица 1

Затем 400 частей смеси преполимера смешивают с 30,9 частями 1,4-бутандиола. Часть полученной в результате смеси наливают в форму для формования, предварительно нагретую до 50°C, и отверждают при этой температуре в форме для формования в течение 2 часов. Отбирают образец для микроскопии. Микрофотография образца составляет Фигуру 2a). Как можно увидеть на Фигуре 2a), образец содержит малые отдельные морфологические домены 51, но не содержит больших доменов, подобно доменам эластомера, полученного с помощью катализатора на основе ртути, как показано на Фигуре 2c). Другой образец оценивают с помощью DMA с использованием реометра ARES 2000, работающего при частоте колебаний 6,2832 радиан/секунда и при скорости изменения температуры 3°C/минута, в диапазоне температур от -10 до 200°C. Кривая DMA показана на Фигуре 1. Пик tan δ, имеющий значение больше чем 0,2, имеет центр примерно при 30°C.

Сравнительный образец A получают с использованием таких же ингредиентов, как используют для получения Примера 1, за исключением того, что все ингредиенты взаимодействуют за один раз вместо формирования сначала преполимера из полиола и полиизоцианата. Микрофотография полученного в результате эластомера показана на Фигуре 2b). В противоположность материалу Примера 1, этот эластомер имеет очень большие отдельные морфологические домены. При анализе DMA, по существу не видно пика на кривой tan δ между 30 и 100°C. Прочность связывания для Сравнительного образца A составляет только примерно 3,1 МПа.

Сравнительный образец B получают в одностадийном способе с использованием таких же ингредиентов, за исключением того, что катализатор представляет собой катализатор на основе ртутьорганического соединения. Фигура 2c) представляет собой микрофотографию этого эластомера. Он содержит малые отдельные морфологические домены очень сходные с эластомером Примера 1, и в нем отсутствуют большие отдельные морфологические домены, которые видны в Сравнительном образце A. При DMA, этот материал демонстрирует четкий пик tan δ с центром примерно при 70°C. На максимуме, этот пик tan δ имеет значение примерно 0,175.

Конкретные варианты осуществления: в конкретных вариантах осуществления, настоящее изобретение представляет собой:

1. Отвержденный синтактический полиуретановый эластомер, который представляет собой продукт реакции реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 50 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути.

2. Предыдущий вариант осуществления, где отвержденный синтактический эластомер содержит полиуретановую матрицу, в которую погружены микросферы.

3. Любой предыдущий вариант осуществления, где отвержденный синтактический эластомер образует покрытие на подложке.

4. Способ получения синтактического полиуретанового эластомера, включающий

a) формирование реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 50 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, и

b) отверждение реакционной смеси с образованием синтактического полиуретанового эластомера.

5. Любой предыдущий вариант осуществления, где реакционная смесь содержит от 15 до 25 процентов массовых микросфер.

6. Способ получения подложки, имеющей нанесенный синтактический полиуретановый эластомер, включающий

a) формирование секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки посредством (1) нанесения первой реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 35 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, по меньшей мере, на части подложки и (2), по меньшей мере, частичного отверждения первой реакционной смеси с образованием первой секции синтактического полиуретанового эластомера, а затем

b) формирование второй секции синтактического полиуретанового эластомера, по меньшей мере, на части подложки посредством (1) нанесения второй реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 35 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс, и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции, по меньшей мере, одного простого полиэфира полиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере, 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, и (iii) реакционная смесь по существу не содержит соединений ртути, по меньшей мере, на части подложки и в контакте с первой секцией синтактического полиуретанового эластомера с образованием, по меньшей мере, одного клеевого шва между первой секцией синтактического полиуретанового эластомера и второй реакционной смесью; и (2), по меньшей мере, частичного отверждения второй реакционной смеси с образованием второй секции синтактического полиуретанового эластомера, склеивающейся с первой секцией синтактического полиуретанового эластомера.

7. Вариант осуществления 6, где клеевой шов имеет прочность связывания, по меньшей мере, 8,0 МПа.

8. Вариант осуществления 6, где клеевой шов имеет прочность связывания, по меньшей мере, 8,0 МПа.

9. Любой из вариантов осуществления 6-8, где клеевой шов не виден при увеличении 100× и/или не имеет видимых дефектов, когда визуализируется микроскопически при увеличении 100×.

10. Любой из вариантов осуществления 3-9, где подложка представляет собой трубу (для подводного или наземного использования) или подводную конструкцию.

11. Вариант осуществления 10, где труба (для подводного или наземного использования) или подводная конструкция является разветвленной, искривленной или имеет другую нелинейную конфигурацию.

12. Вариант осуществления 10 или 11, где труба (для подводного или наземного использования) или подводная конструкция имеет одну или несколько наружных особенностей, которые выступают частично или полностью через нанесенный синтактический полиуретановый эластомер.

13. Любой предыдущий вариант осуществления, где простой полиэфир полиола, используемый для получения каждого соответствующего преполимера с изоцианатными окончаниями, приготавливают (A) посредством добавления пропиленоксида и этиленоксида к дифункциональному или трифункциональному инициатору с получением полиола, имеющего эквивалентную массу на одну гидроксильную группу от 1500 до 2500 и содержащего от 5 до 30% масс полимеризованного этиленоксида, где полимеризованный этиленоксид является неупорядоченно сополимеризованным вместе с пропиленоксидом, образует один или несколько внутренних блоков и/или образует конечные блоки, которые дают в результате первичные гидроксильные группы; или (B) посредством гомополимеризации пропиленоксида или неупорядоченной сополимеризации 75-99,9 процентов массовых пропиленоксида и 0,1-25 процентов массовых этиленоксида на трифункциональном инициаторе и необязательного блокирования полученного в результате простого полиэфира с помощью до 30% масс (по отношению к общей массе продукта) этиленоксида с образованием простого полиэфира полиола, имеющего эквивалентную массу от 1500 до 2500.

14. Любой предыдущий вариант осуществления, где удлинитель цепи представляет собой 1,4-бутандиол.

15. Любой предыдущий вариант осуществления, где катализатор, не содержащий ртути, представляет собой карбоксилат цинка или смесь 98-99,99 процентов массовых одного или нескольких карбоксилатов цинка и от 0,01 до 2 процентов массовых одного или нескольких карбоксилатов циркония.

16. Любой предыдущий вариант осуществления, где каждая соответствующая реакционная смесь содержит от 15 до 25 процентов массовых микросфер.

17. Любой предыдущий вариант осуществления, где реакционная смесь содержит β-дикетоновое соединение.

18. Вариант осуществления 17, где β-дикетон представляет собой соединение, имеющее структуру:

где каждый R независимо представляет собой гидрокарбил или инертно замещенный гидрокарбил.

19. Вариант осуществления 18, где каждый R независимо представляет собой линейную, разветвленную или циклическую алкильную группу, имеющую от 1 до 4 атомов углерода.

20. Вариант осуществления 17, где β-дикетоновое соединение представляет собой одно или несколько соединений из ацетилацетона (пентан-2,4-диона), гексан-2,4-диона, гептан-3,5-диона и 2,2,6,6-тетраметил-3,5-гептандиона.

21. Любой из вариантов осуществления 17-20, где катализатор, не содержащий ртути, представляет собой один или несколько катализатор (катализаторов) на основе металла и масса β-дикетонового соединения может составлять 1-10-кратную массу катализатора (катализаторов) на основе металла, не содержащего ртути.

22. Вариант осуществления 21, где катализатор, не содержащий ртути, представляет собой один или несколько катализатор (катализаторов) на основе металла и масса β-дикетонового соединения может составлять 2-5-кратную массу катализатора (катализаторов) на основе металла, не содержащего ртути.

23. Вариант осуществления 21, где катализатор, не содержащий ртути, представляет собой один или несколько катализатор (катализаторов) на основе металла и масса β-дикетонового соединения может составлять 3-4-кратную массу катализатора (катализаторов) на основе металла, не содержащего ртути.

24. Любой предыдущий вариант осуществления, где реакционная смесь содержит, по меньшей мере, один поглотитель воды.

Настоящее изобретение относится к способу получения синтактического полиуретанового эластомера, применяемого в качестве изоляции для подводных труб и конструкций. Указанный способ включает (а) формирование реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 50 мас.% микросфер, преполимер с изоцианатными концевыми группами, имеющий содержание изоцианата от 3 до 12 мас.%, и не содержащий ртути катализатор, и (b) отверждение реакционной смеси. Преполимер представляет собой продукт реакции по меньшей мере одного простого полиэфирполиола с избытком ароматического полиизоцианата. Не содержащий ртути катализатор представляет собой смесь от 98 до 99,99 мас.% одного или нескольких карбоксилатов цинка и от 0,01 до 2 мас.% одного или нескольких карбоксилатов циркония. Полученный эластомер хорошо склеивается сам с собой, что делает его очень полезным в качестве термоизоляции для трубопроводов и других структур, которые имеют сложную геометрию, а также обладает физическими свойствами, схожими со свойствами эластомеров, полученных с использованием ртутьорганических катализаторов. 6 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ получения синтактического полиуретанового эластомера, включающий

a) формирование реакционной смеси, содержащей удлинитель цепи на основе алкиленгликоля, от 5 до 50 процентов массовых микросфер по отношению к массе реакционной смеси, преполимер с изоцианатными окончаниями, имеющий содержание изоцианата от 3 до 12% масс., и катализатор, не содержащий ртути, где (i) преполимер представляет собой продукт реакции по меньшей мере одного простого полиэфирполиола, имеющего среднечисленную эквивалентную массу на одну гидроксильную группу, по меньшей мере 800, с избытком ароматического полиизоцианата, (ii) количество преполимера, вводимого в реакционную смесь, является достаточным для обеспечения изоцианатного индекса от 80 до 130, (iii) где катализатор, не содержащий ртути, представляет собой смесь от 98 до 99,99 процентов массовых одного или нескольких карбоксилатов цинка, в котором монокарбоксилат содержит от 2 до 18 атомов углерода, и от 0,01 до 2 процентов массовых одного или нескольких карбоксилатов циркония, и (iv) реакционная смесь по существу не содержит соединений ртути, и

b) отверждение реакционной смеси с образованием синтактического полиуретанового эластомера.

2. Способ по п.1, в котором стадия b) осуществляется на поверхности подложки с образованием покрытия из синтактического полиуретанового эластомера на подложке.

3. Способ по п.2, в котором подложка представляет собой подводную трубу или подводную конструкцию.

4. Способ по п.3, в котором подводная труба или подводная конструкция является разветвленной, искривленной или имеет другую нелинейную конфигурацию.

5. Способ по п.4, в котором подводная труба или подводная конструкция имеет одну или несколько наружных особенностей, которые выступают частично или полностью через нанесенный синтактический полиуретановый эластомер.

6. Способ по п.1, в котором простой полиэфирполиол, используемый для получения преполимера с изоцианатными окончаниями, приготавливают (A) посредством добавления пропиленоксида и этиленоксида к дифункциональному или трифункциональному инициатору с получением полиола, имеющего эквивалентную массу на одну гидроксильную группу от 1500 до 2500 и содержащего от 5 до 30% масс. полимеризованного этиленоксида, где полимеризованный этиленоксид является неупорядоченно сополимеризованным вместе с пропиленоксидом, образует один или несколько внутренних блоков и/или образует конечные блоки, которые дают в результате первичные гидроксильные группы; или (B) посредством гомополимеризации пропиленоксида или неупорядоченной сополимеризации 75-99,9 процентов массовых пропиленоксида и 0,1-25 процентов массовых этиленоксида на трифункциональном инициаторе и необязательного блокирования полученного в результате простого полиэфира с помощью до 30% масс. (по отношению к общей массе продукта) этиленоксида с образованием простого полиэфира полиола, имеющего эквивалентную массу от 1500 до 2500.

7. Способ по п.6, в котором удлинитель цепи представляет собой 1,4-бутандиол.

| US 20070100027 A1, 03.05.2007 | |||

| Инвентарная металлическая опалубка | 1960 |

|

SU132791A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

| Механизм для подъема и спуска фонарей | 1924 |

|

SU6305A1 |

Авторы

Даты

2018-11-29—Публикация

2014-10-21—Подача