Изобретение относится к способам регенерации насыщенного раствора поглотителя влаги - диэтиленгликоля, который используют в качестве абсорбента для извлечения водяных паров из газа в установках осушки природных и нефтяных газов.

Известен способ регенерации насыщенного раствора поглотителя влаги (авторское свидетельство СССР №622362, МПК B01D 53/26, 1988 г. ), заключающийся в том, что часть подогретого раствора после печи подают в буферную емкость, в которую поступает также из полуглухой тарелки колонны насыщенный раствор абсорбента (диэтиленгликоля). За счет смешения более горячего раствора, поступающего из печи, с раствором, имеющим более низкую температуру, в емкости происходит испарение части воды. Образующуюся паровую фазу подают в куб колонны. Раствор из буферной емкости насосами подают в печь. Регенерированный раствор из куба колонны насосами отводят от установки.

Недостатками данного способа являются: термическое разложение диэтиленгликоля за счет его перегрева; интенсивная коррозия оборудования, которая в паровой фазе существенно выше, чем в жидкой; существенное нарушение режима при изменении производительности.

Также известен способ регенерации насыщенного раствора абсорбента (патент РФ №2023484, МПК B01D 53/26, 1994 г. ), включающий вывод из абсорбера установки осушки природных и нефтяных газов, подачу последнего в десорбер, разделенный полуглухой тарелкой, подогрев в печи с поддержанием жидкофазного состояния абсорбента в количестве, необходимом для получения заданной концентрации регенерированного раствора абсорбента и определяемом кратностью рециркуляции раствора через печь.

Недостатком этого способа является включение в технологическую схему печи, что приводит к неизбежному частичному термическому разложению диэтиленгликоля.

Известен также способ регенерации осушителя природного газа (патент РФ №2121392, МПК B01D 53/26, 1998 г. ), включающий вывод из абсорбера установки осушки природных и нефтяных газов насыщенного абсорбента и его обработку в две технологические стадии, первая из которых позволяет обессолить насыщенный абсорбент за счет его прокачки через мембранный элемент и последующее пропускание через ионнообменные колонки при температуре 20-35°С, а вторая приводит к осушке обессоленного абсорбента путем его первапорации, проводимой при температуре 58-60°С.

Недостатком этого способа является использование на стадии обессоливания ионнообменных колонок, что требует частых остановок технологического процесса для их регенерации.

Наиболее близким к предлагаемому способу является способ регенерации насыщенного раствора поглотителя влаги (патент РФ №2149677, МПК B01D 53/14, B01D 53/26, опубл. 27.05.2000), включающий вывод из абсорбера установки осушки природных и нефтяных газов насыщенного абсорбента и его обработку в две стадии, при этом обработку проводят при давлении 2-4 атм и удельном потоке в надмембранном пространстве 3,7·103-3,9·103 л/(ч·м2), на первой стадии - с использованием двух мембранных установок и на второй стадии - одной мембранной установки.

Недостатком данного способа является необходимость использования высокого давления (2-4 атм) и высокой температуры (57-60°С) при проведении обработки, что существенно увеличивает затраты на проведение процесса.

Задачей, решаемой при создании предлагаемого изобретения, является создание эффективного технологического процесса регенерации абсорбента при щадящих условиях с возможностью его многократного использования.

Технический результат - повышение качества и эффективности регенерации абсорбента.

Технический результат достигается тем, что в способе регенерации насыщенного раствора поглотителя влаги, включающем вывод из абсорбера установки осушки природных и нефтяных газов насыщенного абсорбента и его обработку в две стадии, причем на первой стадии (стадии обессоливания) абсорбент прокачивают последовательно через 2 мембранные установки, на второй стадии (стадии осушки) абсорбент пропускают также через 2 другие мембранные установки. На стадии обессоливания в первой мембранной установке используется мембрана, позволяющая отделить ионы Са2+, а во второй мембранной установке - мембрана, позволяющая отделить ионы Cl-. В качестве материала мембраны на стадии обезвоживания используют гидрофильный материал, позволяющий полностью разделить поглотитель влаги и воду. Все мембраны запаковываются в виде рулонного элемента. Обе стадии проводятся при удельном потоке в надмембранном пространстве 3,7·103-3,9·103 л/(ч·м2).

Контроль за протеканием процесса обессоливания осуществляется методом рентгенофлуоресцентного анализа, а за протеканием процесса первапорации (осушки) - методом газожидкостной хроматографии.

Первая стадия (обессоливания) проводится при температуре 18-25°С, при этом дополнительное охлаждение ниже 18°С или нагревание выше 25°С насыщенного осушителя природного газа нецелесообразно вследствие высоких энергозатрат и снижения эффективности обессоливания. Вторая стадия (осушка) проводится при температуре 50-55°С, причем уменьшение температуры ниже 50°С приводит к снижению эффективности разделения диэтиленгликоля и воды, а увеличение температуры выше 55°С - к порче мембраны.

В процессе обессоливания могут быть использованы мембраны на основе эфиров целлюлозы, такие как УНФ-15, УНФ-20, УНФ-40. Обессоливание модельных смесей ДЭГ-вода-CaCl2 свидетельствует, что лучшие показатели по селективности по ионам Са2+ ≈ 75-80%, при удельном потоке в надмембранном пространстве 3,7·103-3,9·103 л/(ч·м2) имеет мембрана типа УНФ-40, а по ионам Cl- ≈ 40-42% имеет мембрана типа УНФ-15, поэтому они предпочтительны в использовании для проведения процесса обессоливания. Для первапорационных процессов оптимальными являются гидрофильные первапорационные мембраны на основе карбоксиметилцеллюлозы.

Проведение процесса регенерации насыщенного раствора поглотителя влаги по описанной выше технологии при оптимальных условиях позволяет получать конечный продукт (регенерированный поглотитель влаги - диэтиленгликоль) с очень низким содержанием воды и солей, что позволяет повторно использовать его в технологии обезвоживания природных и нефтяных газов, а также повышает надежность эксплуатации технологического оборудования и снижение эксплуатационных затрат за счет существенного снижения коррозионной опасности.

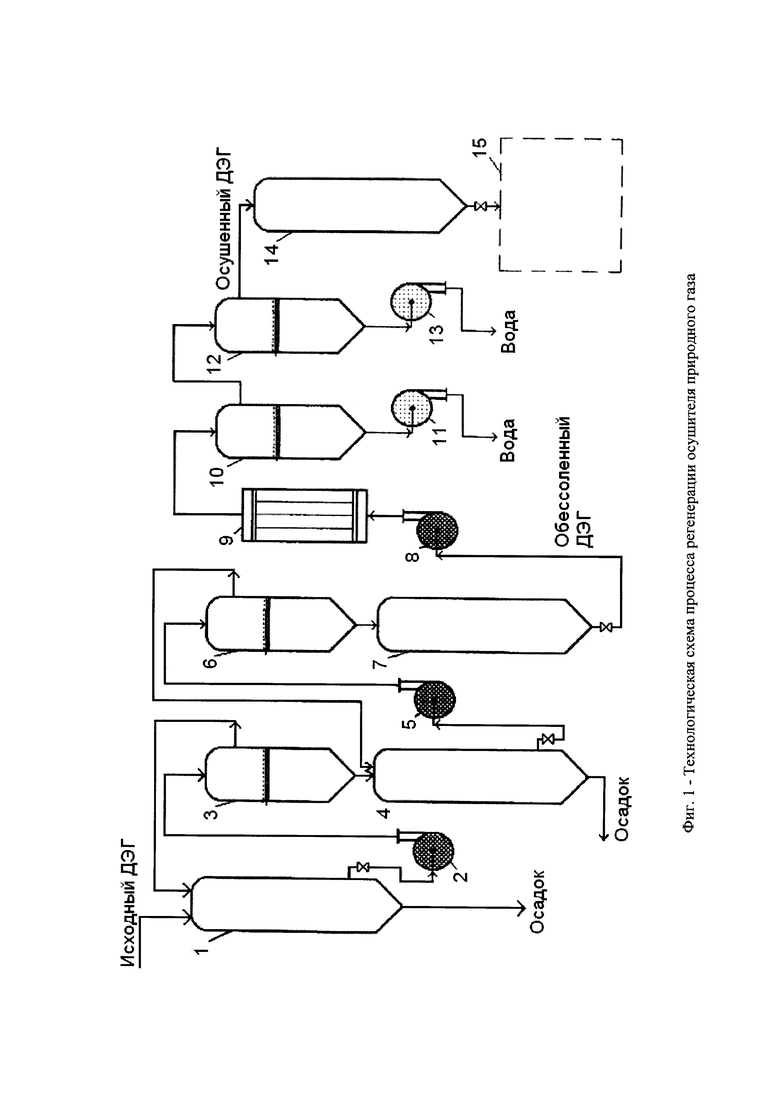

Для пояснения способа регенерации насыщенного раствора поглотителя влаги приведен чертеж (фиг. 1), где изображена технологическая схема процесса регенерации осушителя природного газа.

Способ регенерации насыщенного раствора поглотителя влаги основан на мембранных технологиях, включает две технологические стадии и реализуется по следующей схеме: в отстойник 1 поступает абсорбент из установки осушки природных и нефтяных газов, из которого насосом 2 насыщенный абсорбент подают на мембранную установку 3, где осуществляется первая стадия процесса обессоливания (отделение ионов Са2+). Насыщенный, загрязненный солями абсорбент в надмембранное пространство мембранной установки проходит через мембрану мембранной установки 3, выполненную в виде рулонного элемента типа на основе эфиров целлюлозы, диэтиленгликоль и вода проходят в подмембранное пространство, соли накапливаются в смеси над мембраной и возвращаются в отстойник 1. Частично обессоленный поглотитель влаги поступает в накопительную емкость 4, из которой он насосом 5 прокачивается через мембранную установку 6, где происходит вторая стадия обессоливания (отделение ионов Cl-). Насыщенный, загрязненный солями абсорбент в надмембранное пространство мембранной установки проходит через мембрану мембранной установки 6, выполненную в виде рулонного элемента типа на основе эфиров целлюлозы, диэтиленгликоль и вода проходят в подмембранное пространство, соли накапливаются в смеси над мембраной и возвращаются в накопительную емкость 4. Далее обессоленный насыщенный водой абсорбент (диэтиленгликоль) собирается в накопительную емкость 7. Насосом 8 обессоленный диэтиленгликоль из накопительной емкости 7 прокачивают через теплообменник 9 и нагретый до 50-55°С обессоленный, насыщенный водой диэтиленгликоль подают на первапорационную мембранную установку 10, где вода, проходя через мембрану, выполненную на основе гидрофильного материала (карбоксиметилцеллюлоза), оказывается в подмембранном пространстве, где под действием вакуума испаряется, при этом водяной пар откачивают вакуум-насосом 11, а частично обезвоженный диэтиленгликоль подают на вторую первапорационную мембранную установку 12, где вода, проходя через мембрану, выполненную на основе гидрофильного материала (карбоксиметилцеллюлоза), оказывается в подмембранном пространстве, и под действием вакуума испаряется, при этом водяной пар откачивают вакуум-насосом 13. Далее обезвоженный (регенерированный) диэтиленгликоль собирают в емкость 14, откуда снова подают в процесс осушки природного газа 15.

Способ иллюстрируется примерами.

Пример 1

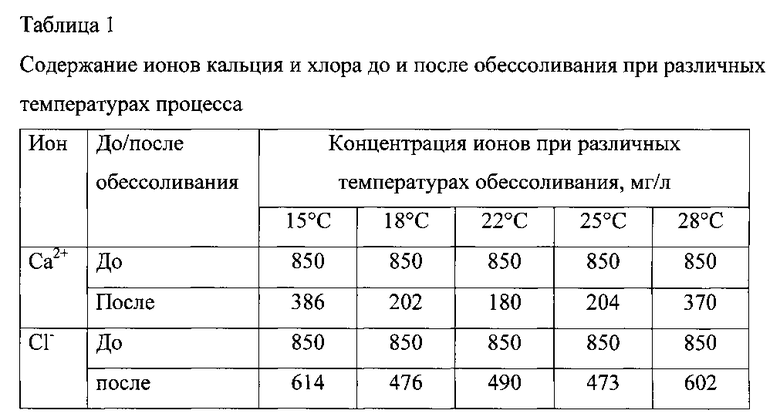

Способ осуществлялся по описанной выше методике, в первой мембранной установке на стадии обессоливания использовалась мембрана УНФ-40, во второй - УНФ-15. При этом исходный раствор содержал 850 мг/л ионов Са2+ и 850 мг/л ионов Cl-, а обессоливание проводилось при температуре 15°С. После проведения обессоливания было определено содержание ионов кальция и хлора в растворе.

Пример 2

Способ осуществлялся по описанной выше методике, в первой мембранной установке на стадии обессоливания использовалась мембрана УНФ-40, во второй - УНФ-15. При этом исходный раствор содержал 850 мг/л ионов Са2+ и 850 мг/л ионов Cl-, а обессоливание проводилось при температуре 18°С. После проведения обессоливания было определено содержание ионов кальция и хлора в растворе.

Пример 3

Способ осуществлялся по описанной выше методике, в первой мембранной установке на стадии обессоливания использовалась мембрана УНФ-40, во второй - УНФ-15. При этом исходный раствор содержал 850 мг/л ионов Са2+ и 850 мг/л ионов Cl-, а обессоливание проводилось при температуре 22°С. После проведения обессоливания было определено содержание ионов кальция и хлора в растворе.

Пример 4

Способ осуществлялся по описанной выше методике, в первой мембранной установке на стадии обессоливания использовалась мембрана УНФ-40, во второй - УНФ-15. При этом исходный раствор содержал 850 мг/л ионов Са2+ и 850 мг/л ионов Cl-, а обессоливание проводилось при температуре 25°С. После проведения обессоливания было определено содержание ионов кальция и хлора в растворе.

Пример 5

Способ осуществлялся по описанной выше методике, в первой мембранной установке на стадии обессоливания использовалась мембрана УНФ-40, во второй - УНФ-15. При этом исходный раствор содержал 850 мг/л ионов Са2+ и 850 мг/л ионов Cl-, а обессоливание проводилось при температуре 30°С. После проведения обессоливания было определено содержание ионов кальция и хлора в растворе.

Результаты по Примерам 1-5 представлены в таблице 1. Таким образом, как видно из таблицы, наиболее эффективно процесс обессоливания проходит при температурах 18-25°С.

Пример 6

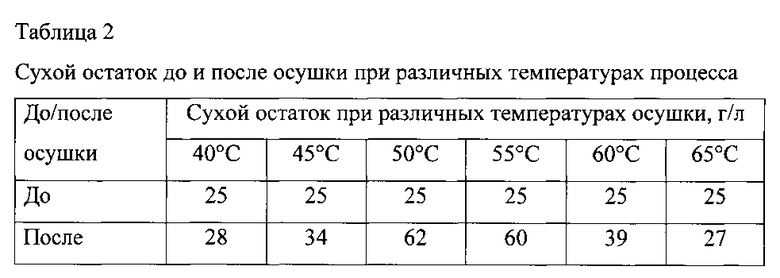

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 40°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Пример 7

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 45°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Пример 8

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 50°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Пример 9

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 55°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Пример 10

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 60°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Пример 11

Способ осуществлялся по описанной выше методике, при этом стадия осушки проводилась при температуре 65°С. При этом исходный раствор содержал 25 г/л сухого остатка (упаривание при температуре 200°С). После проведения осушки было определено содержание сухого остатка в фильтрате.

Результаты по Примерам 6-11 представлены в таблице 2. Таким образом, как видно из таблицы, наиболее эффективно процесс осушка проходит при температурах 50-55°С, причем увеличение температуры осушки выше 55°С приводит к порче мембраны.

Предлагаемый способ может быть широко использован для утилизации и регенерации отходов химической технологии, применяемой в нефте-, газодобывающей и перерабатывающей промышленности, так как он позволяет безотходно и экономично повторно использовать осушитель природных и нефтяных газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА ПОГЛОТИТЕЛЯ ВЛАГИ | 1999 |

|

RU2149677C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОСУШИТЕЛЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2121392C1 |

| СПОСОБ ПОДГОТОВКИ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ЭТИЛОВОГО ЭФИРА 10-(2,3,4-ТРИМЕТОКСИ-6-МЕТИЛФЕНИЛ) ДЕКАНОВОЙ КИСЛОТЫ | 1996 |

|

RU2102136C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2119815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНАЛООЛА | 1997 |

|

RU2118953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛОВОГО ЭФИРА 10-(2,3,4-ТРИМЕТОКСИ-6-МЕТИЛФЕНИЛ)ДЕКАНОВОЙ КИСЛОТЫ | 1997 |

|

RU2118637C1 |

| АБСОРБЕНТ ДЛЯ ОСУШКИ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2009 |

|

RU2417823C1 |

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА АБСОРБЕНТА | 1990 |

|

RU2023484C1 |

| СПОСОБ ОСУШКИ УГЛЕВОДОРОДНОГО ГАЗА ГЛИКОЛЯМИ | 2009 |

|

RU2409407C1 |

| Способ глубокой регенерации поглотителя влаги-гликоля | 1981 |

|

SU1033166A1 |

Изобретение относится к способам регенерации насыщенного раствора поглотителя влаги - диэтиленгликоля, который используют в качестве абсорбента для извлечения водяных паров из газа в установках осушки природных и нефтяных газов. Способ регенерации насыщенного раствора поглотителя влаги, включающий вывод из абсорбера установки осушки природных и нефтяных газов насыщенного абсорбента и его обработку в две стадии, при этом обработку проводят при удельном потоке в надмембранном пространстве 3,7·103-3,9·103 л/(ч·м2), отличающийся тем, что на первой стадии процесс проводится с использованием 2 мембранных установок при 18-25°С, причем в первой мембранной установке происходит отделение ионов Са2+, а во второй - ионов Cl-, а вторую стадию процесса проводят с использованием 2 других мембранных установок при 50-55°С. Технический результат - повышение качества и эффективности регенерации абсорбента. Предлагаемый способ может быть широко использован для утилизации и регенерации отходов химической технологии, применяемой в нефте-, газодобывающей и перерабатывающей промышленности, так как он позволяет безотходно и экономично повторно использовать осушитель природных и нефтяных газов. 1 ил., 2 табл.

Способ регенерации насыщенного раствора поглотителя влаги, включающий вывод из абсорбера установки осушки природных и нефтяных газов насыщенного абсорбента и его обработку в две стадии, при этом обработку проводят при удельном потоке в надмембранном пространстве 3,7·103-3,9·103 л/(ч·м2), отличающийся тем, что на первой стадии процесс проводится с использованием 2 мембранных установок при 18-25°С, причем в первой мембранной установке происходит отделение ионов Са2+, а во второй - ионов Cl-, а вторую стадию процесса проводят с использованием 2 других мембранных установок при 50-55°С.

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА ПОГЛОТИТЕЛЯ ВЛАГИ | 1999 |

|

RU2149677C1 |

| АДСОРБЦИОННО-МЕМБРАННЫЙ СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2443461C1 |

| Механизм грузового или пружинного привода к высоковольтному выключателю | 1957 |

|

SU113670A1 |

| US 20040072332 A1, 15.04.2004 | |||

| СПОСОБ ДЕГИДРАТАЦИИ ГАЗА | 1996 |

|

RU2119376C1 |

Авторы

Даты

2016-02-20—Публикация

2013-06-04—Подача