Настоящее изобретение относится к гомогенизирующему клапану, содержащему два или более нагруженных давлением клапанных конуса, два или более седла клапана и корпус клапана, окружающий конусы и седла клапана, в котором конусы клапана и гнезда клапана расположены так, что между ними образованы сужения, образующие два или более гомогенизационных зазора, и в котором конусы клапана навинчены на резьбовой стержень, расположенный центрально в корпусе клапана, и в котором конусы клапана расположены с возможностью регулирования вместе с резьбовым стержнем.

Гомогенизация является давно известным промышленным процессом, направленным на дробление больших глобул жира в жировой эмульсии, например, в молоке, на глобулы меньшего размера и, тем самым, на стабилизацию жировой эмульсии. Для молока, например, это означает предотвращение расслаивания эмульсии и образования сливок, и в настоящее время все молоко, продающееся потребителям, является гомогенизированным.

Гомогенизацию обычно осуществляют механической обработкой так, что жировую эмульсию с высоким давлением на входе пропускают с высокой скоростью через очень узкий зазор, в котором глобулы жира в жировой эмульсии дробятся за счет турбулентности, которая возникает на высоких скоростях, и за счет кавитационных пузырьков, которые охлопываются в жидкости. Этот процесс происходит в течение очень короткого периода времени и во время этого периода скорость пропускания жировой эмульсии увеличивается с уменьшением давления, что приводит к кипению жидкости.

Гомогенизатор, по существу, состоит из большого поршневого насоса, который создает высокое давление, и устройства противодавления, в котором и происходит гомогенизация. Устройство противодавления или гомогенизирующий клапан, в свою очередь, состоит из находящегося под давлением упругого конуса клапана, седла клапана, а также изнашиваемого кольца и корпуса клапана, который окружает конус клапана и седло клапана. Конус клапана и седло клапана обычно являются вращательно-симметричными и расположены так, чтобы между этими двумя деталями возникало радиальное сужение, создающее гомогенизационный зазор. Высота, ширина и длина зазора определяют объем, в котором происходит гомогенизация. Этот объем должен быть достаточно мал, чтобы добиться эффективной гомогенизации. Высоту зазора уменьшают для повышения давления в гомогенизируемой жидкости, а для повышения расхода высоту зазора увеличивают.

В частности, при гомогенизации пастеризованного молока, по сравнению с молоком, подвергающимся ультравысокотемпературной обработке (UHT), применяется меньшее давление и, в то же время, существует необходимость увеличения расхода. Это значит, что гомогенизирующий клапан должен иметь увеличенные габариты, чтобы высота зазора была уменьшена для достижения хорошей гомогенизации при таком меньшем давлении и увеличенном расходе. Однако было показано, что увеличение габаритов известных, хорошо работающих гомогенизирующих клапанов на практике не всегда дает требуемые результаты. Чем больше поверхность, на которую действует давление, тем больше генерируемые силы, и тем больше должен быть гомогенизирующий клапан. В то же время, стоимость такого гомогенизирующего клапана многократно увеличивается.

Другим путем решения проблемы является параллельное соединение множества гомогенизирующих клапанов, как показано в ЕР 034675. Таким способом можно увеличить длину зазора и, следовательно, уменьшить его высоту. Однако такой тип гомогенизирующего клапана с параллельно соединенными гомогенизационными зазорами позволяет получить только фиксированную высоту зазора. Без дополнительных приспособлений он позволяет создавать только один поток и одно давление гомогенизации. Кроме того, его недостатком является неравномерный и неуправляемый износ, что оказывает негативное влияние на результаты гомогенизации.

В заявке на патент Швеции SE 531925 описано, как можно расположить множество параллельно соединенных гомогенизационных зазоров посредством резьбового стержня, расположенного центрально в корпусе клапана и посредством конусов клапана, которые можно регулировать вместе с резьбовым стержнем. Такой гомогенизирующий клапан можно регулировать под разные расходы.

Одной целью настоящего изобретения является создание гомогенизирующего клапана, дающего хорошие возможности регулировки длины зазора при одновременном уменьшении высоты зазора. Гомогенизационный зазор имеет небольшую высоту в сочетании с высокой производительностью и низким давлением гомогенизации.

Другой целью настоящего изобретения является обеспечение возможности регулировки высоты зазора при изменении давления и расхода.

Еще одной целью настоящего изобретения является удешевление производства гомогенизирующего клапана за счет уменьшения его длины.

Еще одной целью настоящего изобретения является создание гомогенизирующего клапана, допускающего эффективную промывку и соответствующего требованиям, предъявляемым к устройством для пищевой промышленности.

Эти и другие цели согласно настоящему изобретению достигаются за счет того, что гомогенизирующий клапан, относящийся к типу, описанному выше, обладает отличительными признаками, согласно которым между каждым седлом клапана и конусом клапана образован расположенный радиально гомогенизационный зазор и расположенный аксиально гомогенизационный зазор.

Предпочтительные варианты изобретения также имеют отличительные признаки согласно зависимым пунктам формулы изобретения.

Далее следует более подробное описание изобретения со ссылками на приложенные чертежи, где:

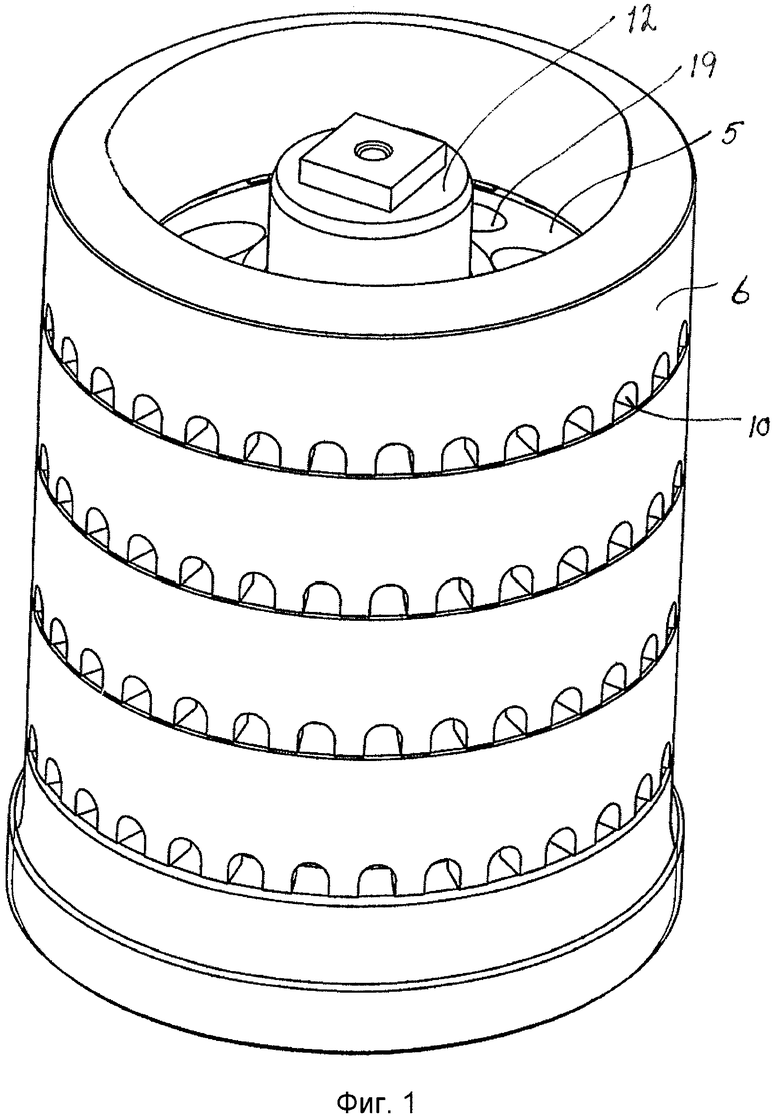

фиг.1 - вид в перспективе устройства по настоящему изобретению;

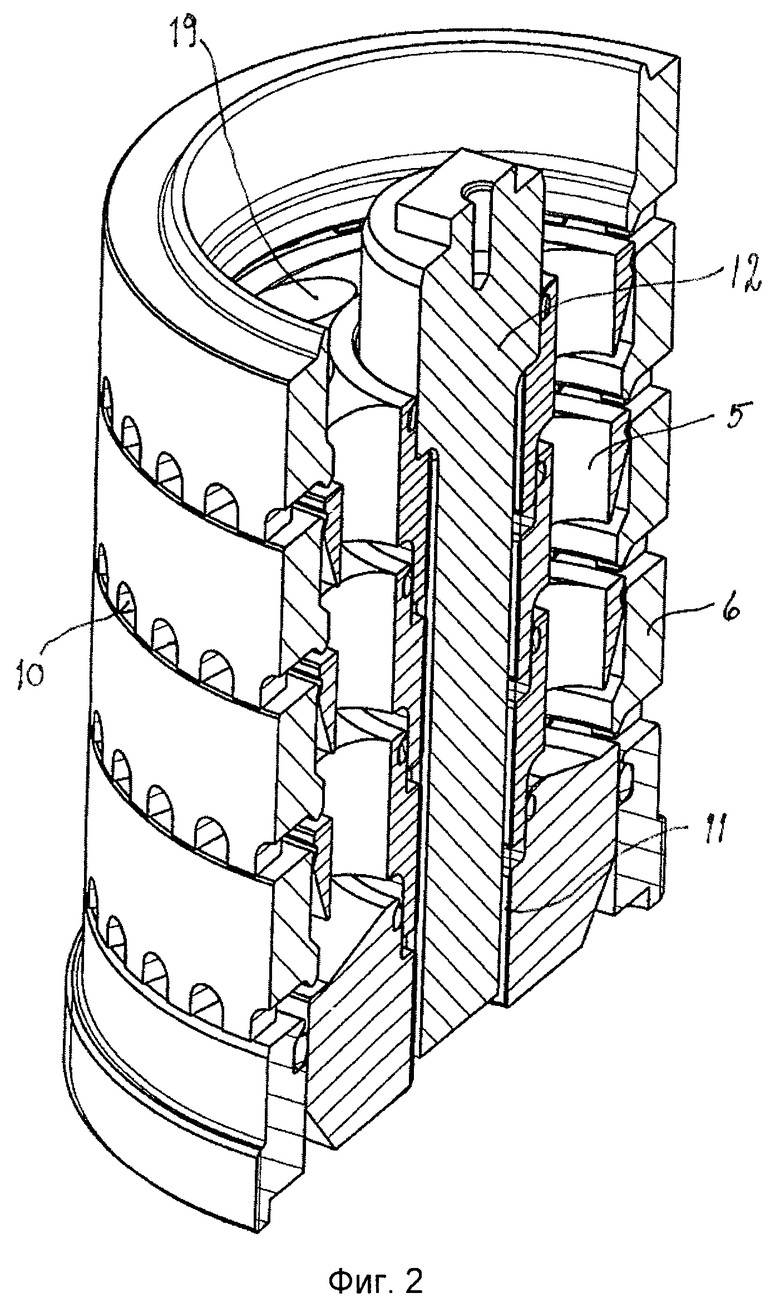

фиг.2 - вид в перспективе устройства по настоящему изобретению с частичным сечением;

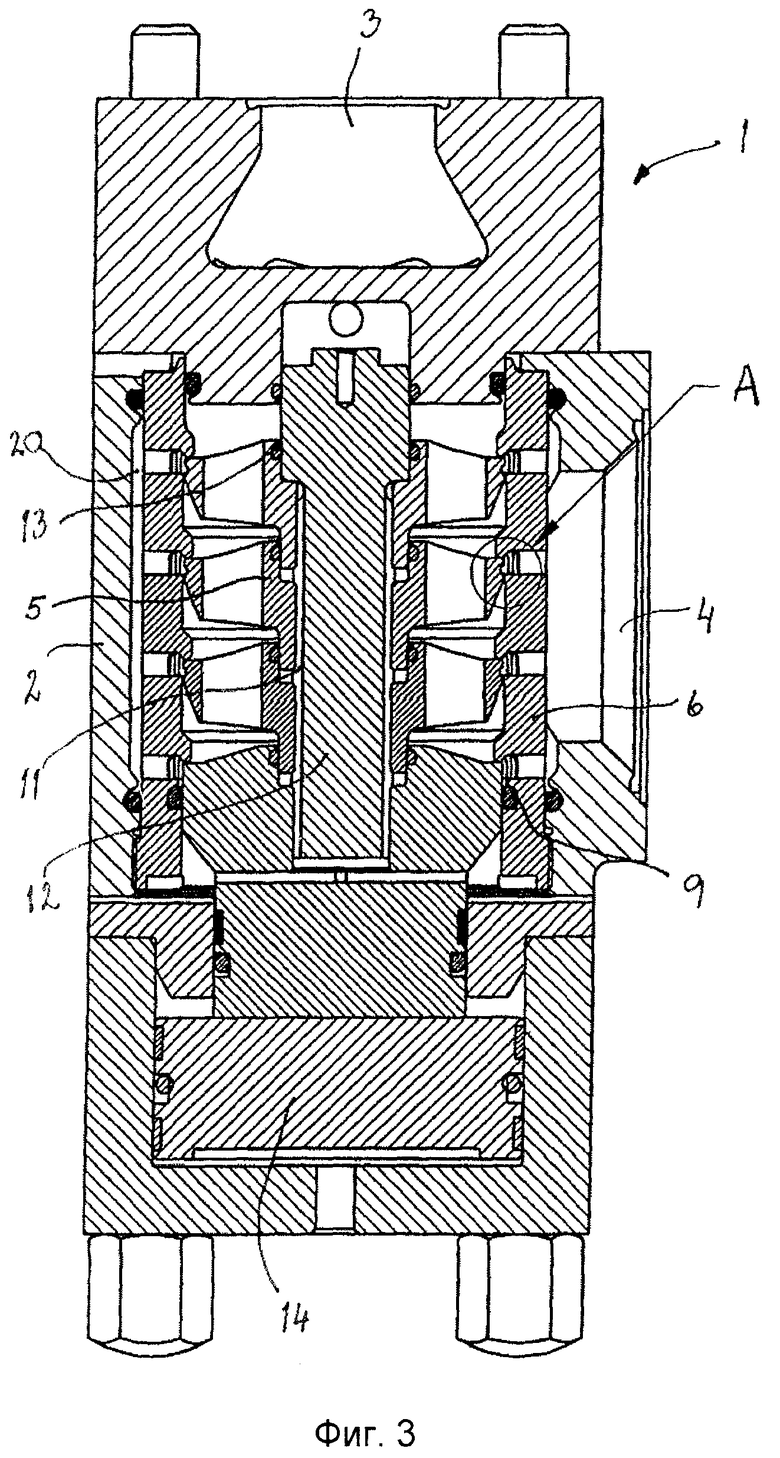

фиг.3 - вид сбоку с частичным сечением устройства по настоящему изобретению во время работы;

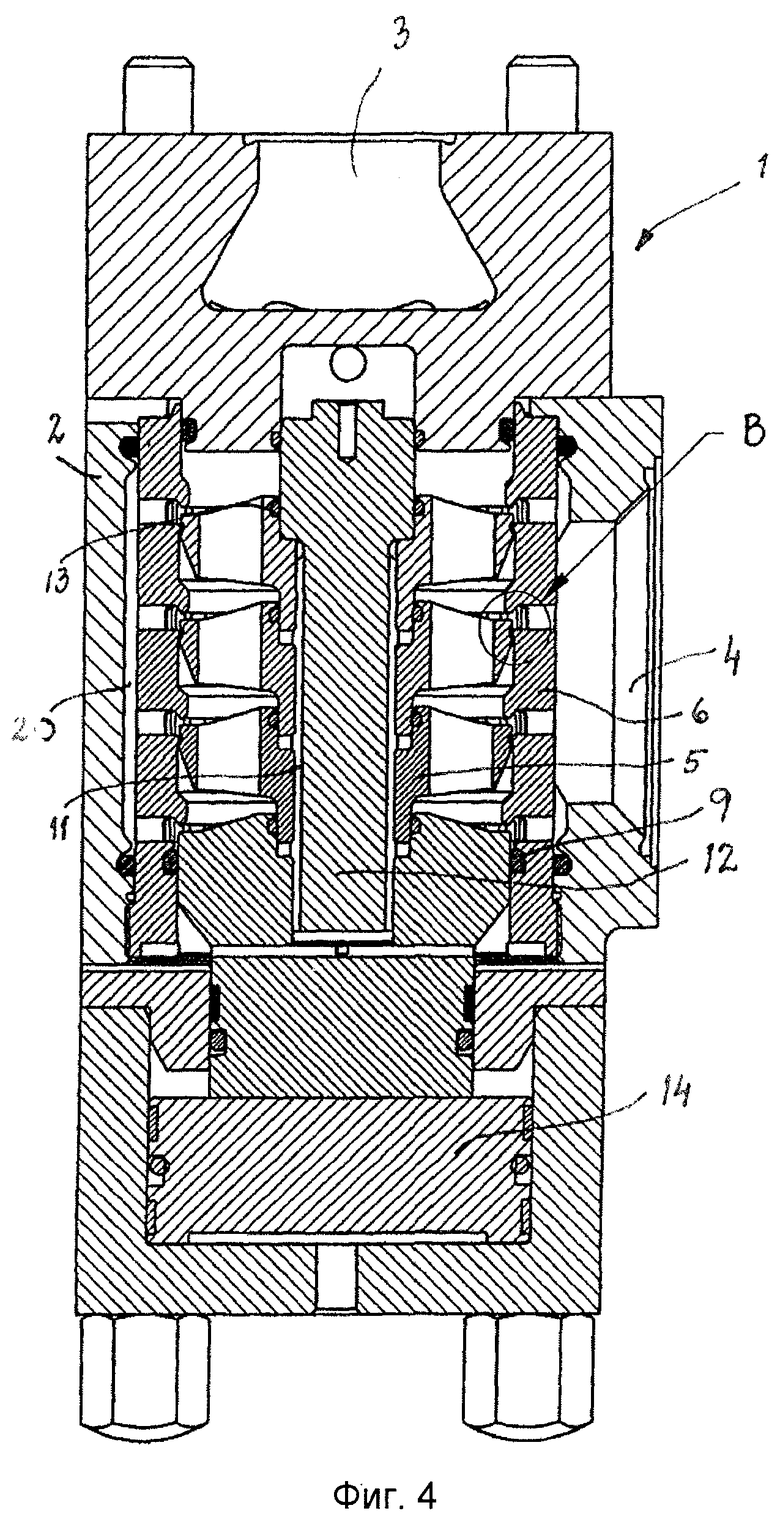

фиг.4 - вид сбоку с частичным сечением устройства по настоящему изобретению во время промывки;

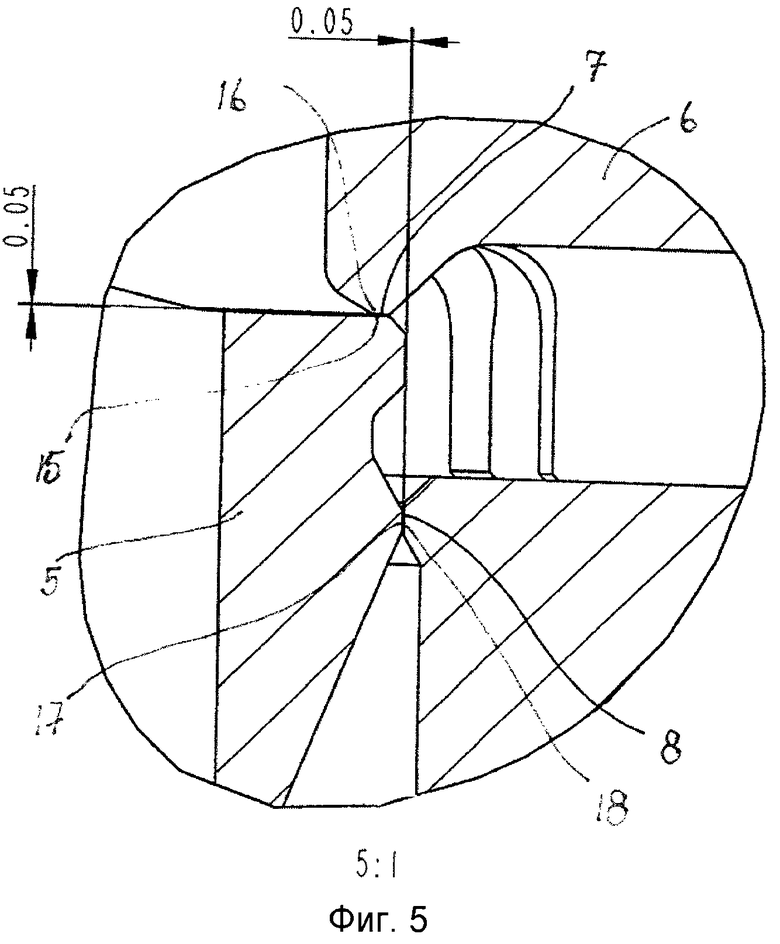

фиг.5 - частичное сечение фрагмента А на фиг.3 в увеличенном масштабе.

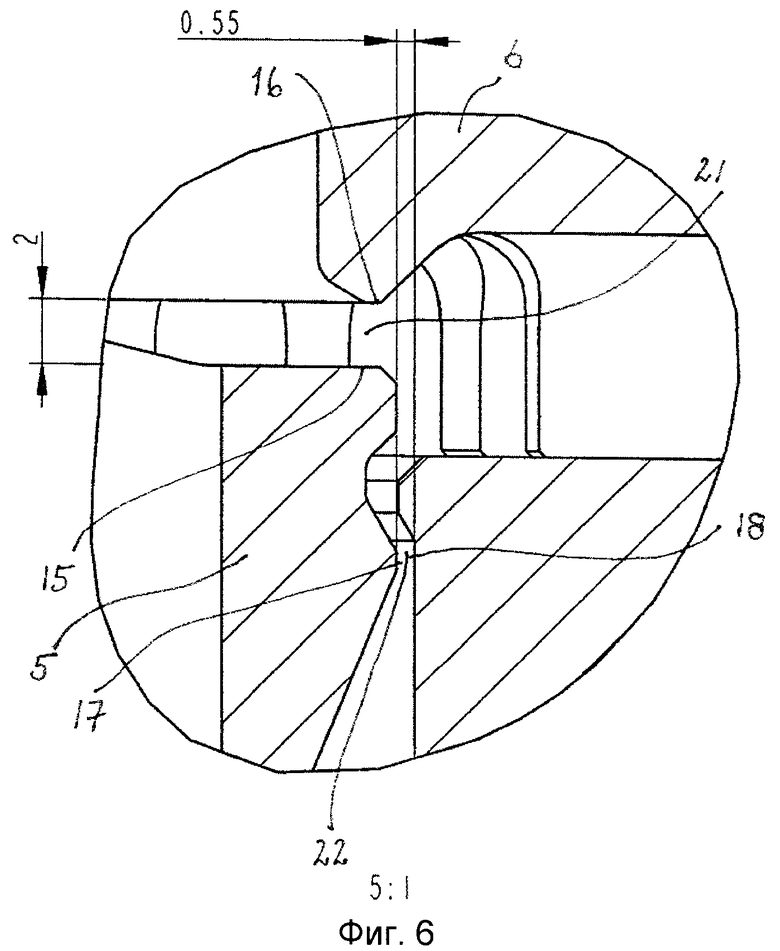

фиг.6 - частичное сечение фрагмента В на фиг.4 в увеличенном масштабе.

На чертежах показаны только те детали, которые необходимы для понимания настоящего изобретения и описание положения гомогенизирующего клапана в гомогенизаторе, которое хорошо известно специалистам, опускается.

Гомогенизирующий клапан 1 по настоящему изобретению, как показано на фиг.1-3, по существу, содержит корпус 2 клапана, имеющий впускное отверстие 3 и выпускное отверстие 4 для гомогенизируемой жидкости, а также множество конусов 5 клапана и множество седел 6 клапана.

Конусы 5 клапана и седла 6 клапана расположены так, что между ними образованы сужения или гомогенизационные зазоры. Между каждым седлом 6 клапана и каждым конусом 5 клапана образованы два гомогенизационных зазора - радиально расположенный гомогенизационный зазор 7 и аксиально расположенный гомогенизационный зазор 8.

Тот факт, что уплотнительные кольца круглого сечения, которые образуют уплотнение между конусами 5 клапана и седлами 6 клапана, были удалены, означает, что для каждого седла 6 клапана и конуса 5 клапана получен дополнительный гомогенизационный зазор 7, 8. Однако нижнее уплотнительное кольцо 9 круглого сечение сохранено для образования уплотнения с корпусом клапана.

Тот факт, что уплотнительные кольца в основном удалены означает, что для каждого конуса 5 клапана и седла 6 клапана образовано большее количество гомогенизационных зазоров 7, 8. Поэтому, гомогенизирующий клапан 1 можно сделать укороченным, и если гомогенизирующий клапан 1 для получения шести гомогенизационных зазоров требовал шесть конусов 5 клапана и шесть седел 6 клапана, то в новом варианте для создания семи гомогенизационных зазоров 7, 8 нужно только четыре конуса 5 клапана и четыре седла 6 клапана.

В предпочтительном варианте седло 6 клапана является вращательно-симметричным и имеет отверстие 10, пропускающее гомогенизирующую жидкость. Седла 6 клапана расположены одно поверх другого и фиксированы на корпусе 2 клапана.

Конусы 5 клапана, которые также являются вращательно-симметричными, имеют резьбовую поверхность 11, обращенную к центру гомогенизирующего клапана 1. В центре гомогенизирующего клапана 1 расположен резьбовой стержень 12, резьба которого находится в положительном зацеплении с резьбовыми поверхностями 11 конусов 5 клапана. Свинченные друг с другом поверхности уплотнены посредством гигиенических уплотнений 13, образованных уплотнительными кольцами круглого сечения, и защищены от продукта, текущего через конусы 5 клапана.

Конусы 5 клапана, свинченные с резьбовым стержнем 13, нагружены давлением, обычно создаваемым гидравлическим или пневматическим поршнем 14, но в более простых вариантах могут быть нагружены давлением регулировочного винта, действующего через пружину. Конусы 5 клапана также выполнены подвижными, например, посредством масла в цилиндре, для адаптации к быстрым изменениям расхода, которые возникают в гомогенизируемой жидкости. Для адаптации к изменениям расхода, естественно возникающим в поршневых насосах, требуется эластичность.

Конусы 5 клапана и резьбовой стержень 12 расположен в корпусе 12 клапана так, что между радиальными поверхностями 15 конусов 5 клапана и радиальными поверхностями 16 седел 6 клапана образуются радиальные гомогенизационные зазоры 7, имеющие высоту h. Высота h гомогенизационного зазора 7 может изменяться при изменении давления и расхода за счет перемещения конусов 5 клапана ближе к седлам 6 клапана или дальше от них. Поскольку конусы 5 клапана навинчены на резьбовой стержень 10 (д.б. 12), все радиальные гомогенизационные зазоры 7 в гомогенизирующем клапане 1 могут иметь одинаковую высоту h.

Между аксиальными поверхностями 17 конусов 5 клапана и аксиальными поверхностями 18 седел 6 клапана также образованы гомогенизационные зазоры 8. Эти аксиальные гомогенизационные зазоры, однако, являются фиксированными и не могут регулироваться резьбовым стержнем 12.

В корпусе 2 гомогенизирующего клапана 1 расположено множество конусов 5 клапана и множество седел 6 клапана. На фиг.1-3 показаны четыре конуса 5 и четыре седла 6 клапана. Таким образом, клапан имеет семь гомогенизационных зазоров: четыре радиальных и три аксиальных. Гомогенизирующий клапан 1 по настоящему изобретению может содержать и больше, и меньше конусов 5 и седел 6, в зависимости от требуемой производительности и варианта применения. Если корпус 2 клапана выполнить составным, можно легко собирать большее или меньшее количество конусов 5 и седел 6 клапана.

Жидкость, обычно молоко, подлежащая гомогенизации, подается в гомогенизатор, в котором к ней прикладывается давление около 10-25 МПа. Молоко обычно содержит 0,5-3,5% жира и подается при температуре 55-80°С.

Жидкость подается через впускное отверстие 3 и проходит сквозь отверстия 19, выполненные в конусах 5 клапана. После этого, жидкость проходит сквозь один из разных гомогенизационных зазоров 7, 8, в которых происходит гомогенизация. Затем жидкость выходит через отверстия 10 в седлах клапана, после чего жидкость собирается в каналах 20. Поскольку жидкость всегда стремиться пройти по самому простому маршруту, достигается относительно равномерное распределение жидкости по разным гомогенизирующим зазорам 7, 8. После гомогенизации жидкость выходит из гомогенизирующего клапана 1 через выпускное отверстие 4.

Высота h зазора нормально составляет 50-200 мкм. Во время прохождения жидкости происходит очень быстрое падение давления до 0 МПа с одновременным увеличением скорости потока, что приводит к вскипанию жидкости. Когда жидкость выходит из гомогенизационных зазоров 7, 8, скорость падает, а давление вновь увеличивается. Жидкость прекращает кипеть, и пузырьки пара в жидкости охлопываются. Весь этот процесс занимает лишь несколько долей секунды, и в ходе этого процесса, когда высокая скорость создает турбулентность и кавитацию, частицы жира, присутствующие в жидкости, дробятся на более мелкие частицы.

Благодаря равномерному распределению жидкости между разными гомогенизационными зазорами 7, 8, увеличенная длина зазора используется с большой пользой, и гомогенизатор, оснащенный гомогенизирующим клапаном 1 по настоящему изобретению, способен пропускать поток во много раз больший, чем при известном гомогенизирующем клапане. В то же время, гомогенизирующий клапан является регулируемым для адаптации к изменениям расхода продукта, поскольку поршень может смещать конусы 5 клапана относительно седел 6 и, следовательно, создавать разную высоту h гомогенизационных зазоров 7. Поскольку конусы 5 клапана навинчены на резьбовой стержень 12, все гомогенизационные зазоры 7 имеют одинаковую высоту h. Все конусы 5 клапана, а также резьбовой стержень 12 регулируются как единый узел, поэтому все радиальные гомогенизационные зазоры 7 всегда имеют одинаковую высоту h.

На фиг.4 и 6 показан гомогенизирующий клапан 1 в положении промывки. Давление, действующее на конусы 5, было сброшено за счет того, что пневматический или гидравлический поршень прекратил воздействовать на стержень, что приводит к появлению отверстий 21, 22, которые являются зазорами 7, 8. Промывочная жидкость может свободно протекать сквозь эти отверстия 21, 22 и все детали гомогенизирующего клапана 1, которые контактируют с продуктом, могут быть эффективно промыты.

Как следует из вышеприведенного описания, в настоящем изобретении реализован гомогенизирующий клапан, который можно использовать для установки в существующие гомогенизаторы, но который способен пропускать гораздо больший поток, чем соответствующий известный гомогенизирующий клапан. В то же время, этот гомогенизирующий клапан можно регулировать для адаптации к мгновенным изменениям давления и расхода. Возможность регулировки гомогенизирующего клапана означает, что он обладает лучшими характеристиками износа и наработки на отказ, чем известные гомогенизирующие клапаны. Длина и конфигурация гомогенизирующего клапана также делает его относительно недорогим в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ГОМОГЕНИЗАТОРА | 1998 |

|

RU2201795C2 |

| СПОСОБ ГОМОГЕНИЗАЦИИ НАХОДЯЩЕЙСЯ ПОД ДАВЛЕНИЕМ ЖИДКОЙ ЭМУЛЬСИИ | 1999 |

|

RU2239492C2 |

| ГОМОГЕНИЗИРУЮЩИЙ КЛАПАН ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ЭМУЛЬСИЙ | 1990 |

|

RU2021848C1 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ ЖИДКОСТЕЙ | 2003 |

|

RU2246212C2 |

| Гомогенизатор высокого давления | 2023 |

|

RU2818423C1 |

| Гомогенизатор для молока | 1983 |

|

SU1169572A1 |

| Устроство для гомогенизации жидкости | 1972 |

|

SU442814A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИПОСОМАЛЬНОЙ ФОРМЫ АЛЬФА-ТОКОФЕРОЛА И ГОМОГЕНИЗИРУЮЩИЙ КЛАПАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2085192C1 |

| УСТРОЙСТВО ДЛЯ НАСОСНОГО БЛОКА | 2000 |

|

RU2241140C2 |

| Многоступенчатая гомогенизирующая головка для гомогенизации молока | 1975 |

|

SU554846A1 |

Изобретение относится к промышленным процессам, направленным на дробление больших глобул жира в жировой эмульсии, например, в молоке, на глобулы меньшего размера и, тем самым, на стабилизацию жировой эмульсии. Гомогенизирующий клапан содержит два или более нагруженных давлением подвижных конуса клапана, два или более седла клапана и корпус клапана, который окружает конусы и седла клапана. Конусы и седла клапана расположены так, что между ними образованы сужения, образующие гомогенизационные зазоры. Между каждым отдельным конусом и каждым отдельным седлом образованы два гомогенизационных зазора, из которых один зазор расположен радиально, а другой зазор расположен аксиально. Изобретение обеспечивает осуществление эффективной гомогенизации жидкости, которую обрабатывают при низком давлении и с большим расходом. 3 з.п. ф-лы, 6 ил.

1. Гомогенизирующий клапан (1), содержащий два или более нагруженных давлением подвижных конуса (5) клапана, два или более седла (6) клапана и корпус (2) клапана, окружающий конусы (5) и седла (6) клапана, причем конусы (5) и седла (6) клапана расположены так, что между ними образованы сужения, создающие два или более гомогенизационных зазора (7), при этом конусы (5) клапана навинчены на резьбовой стержень, центрально расположенный в корпусе клапана, и при этом конусы клапана расположены с возможностью их регулирования вместе с резьбовым стержнем, отличающийся тем, что между каждым седлом и конусом клапана образован радиально расположенный гомогенизационный зазор и аксиально расположенный гомогенизационный зазор.

2. Клапан по п. 1, отличающийся тем, что конусы (5) клапана и гнезда (6) клапана являются вращательно-симметричными.

3. Клапан по п. 1, отличающийся тем, что конусы (5) клапана расположены так, что они регулируются вместе с резьбовым стержнем (12) посредством поршня (11) так, что все радиальные гомогенизационные зазоры (7) всегда имеют одинаковую высоту h.

4. Клапан по п. 1, отличающийся тем, что седла (6) клапана фиксированы на корпусе (2) клапана.

| СПОСОБ ГОМОГЕНИЗАЦИИ НАХОДЯЩЕЙСЯ ПОД ДАВЛЕНИЕМ ЖИДКОЙ ЭМУЛЬСИИ | 1999 |

|

RU2239492C2 |

| RU 94036295 A1, 27.06.1996 | |||

| СПОСОБ ГОМОГЕНИЗАЦИИ НАХОДЯЩЕЙСЯ ПОД ДАВЛЕНИЕМ ЖИДКОЙ ЭМУЛЬСИИ | 1999 |

|

RU2239492C2 |

| ГОМОГЕНИЗИРУЮЩИЙ КЛАПАН ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ЭМУЛЬСИЙ | 1990 |

|

RU2021848C1 |

| WO 2009096825 A1, 06.08.2009 | |||

| Устройство для контроля конических зубчатых колес | 1983 |

|

SU1147920A1 |

| СТИРАЛЬНАЯ МАШИНА С ВЕРХНЕЙ ЗАГРУЗКОЙ | 2007 |

|

RU2435884C2 |

Авторы

Даты

2016-02-20—Публикация

2011-12-20—Подача