Данная заявка устанавливает приоритет предварительной заявки США 61/110245, поданной 31 октября 2008 г., содержание включено в настоящее описание полностью в качестве ссылки.

Уровень техники

Известно, как извлечь выгоду из испаренного растворителя из реакционного отходящего газа пропусканием его по меньшей мере через одну установку охлаждения, абсорбции и/или перегонки, чтобы получить жидкий регенерированный растворитель. Как правило, необходимо довести до максимума извлечение из реакционного отходящего газа испаренных соединений, содержащих по меньшей мере одну гидрокарбильную связь, называемых здесь как "гидрокарбильные соединения", "летучие органические соединения" и "VOC".

Известно применение по меньшей мере одной установки перегонки для удаления из регенерированного растворителя количества избыточной воды, которая одновременно образуется в больших количествах в качестве побочного продукта при частичном окислении рХ. Известны различные схемы утилизации энергии, выделяющейся при частичном окислении рХ, по меньшей мере как части подводимой энергии, необходимой для работы установки перегонки.

Термин "вода, образуемая при получении терефталевой кислоты (TPA)" определен здесь как 0,340 кг воды/кг подачи коммерчески чистого рХ. Это следует из предполагаемой реакции образования ТРА из рХ согласно стехиометрии: рХ + 3 О2 дает ТРА + 2 Н2О. Несмотря на то, что небольшие количества примесей присутствуют в рХ коммерческой чистоты и что небольшое количество рХ является недоокисленным или сверхокисленным, современное производственное оборудование позволяет получать рХ коммерческой чистоты, содержащий очень низкие количества примесей, и превращать такой материал в сырую и/или очищенную ТРА с очень высокими выходами. Предпочтительно, общий выход твердого продукта ТРА, сырого и/или очищенного, составляет по меньшей мере около 96, или 97, или 98, или 99% мол. на основе массы подаваемого материала рХ коммерческой чистоты, деленной на молекулярную массу 106,16 грамм на моль. Предпочтительно, подаваемый материал рХ коммерческой чистоты содержит по меньшей мере около 0,990, или 0,995, 0,997, или 0,998 массовой фракции рХ.

Известна также рекуперация энергии, как тепловой энергии, так и механической работы на муфте турбины, из части отходящего газа в различных сочетаниях наряду с извлечением испаренного растворителя. Одним известным способом рекуперации энергии является применение по меньшей мере части отходящего газа для кипячения рабочей жидкости, например, воды или пентана, чтобы получать пар. Этот пар используют для переноса тепла к другому пользователю или давление пара понижают в экспандере, обычно в турбоэкспандере, чтобы получить отдачу работы на муфте турбины. Энергия, извлеченная из турбоэкспандера, может быть превращена непосредственно в механическую работу, такую как приведение в действие подающего воздух компрессора или другого движущегося оборудования, или в электрическую энергию путем приведения в движение вращающегося электрического генератора, присоединенного к сети распределения и потребления энергии.

Другим известным способом рекуперации энергии является пропускание по меньшей мере части отходящего газа, содержащего динитроген, через турбоэкспандер. Энергия, извлеченная из турбоэкспандера, может быть превращена непосредственно в механическую работу, такую как приведение в действие подающего воздух компрессора или другого движущегося оборудования, или в электрическую энергию путем приведения в движение вращающегося электрического генератора, присоединенного к сети распределения и потребления энергии.

Известно также направление значительной части воды в виде пара в отходящем газе в установке термической окислительной деструкции (TOD), где вредные газообразные и VOC загрязняющие агенты, например, моноксид углерода, уксусная кислота, метилацетат, п-ксилол и метилбромид, превращают в более приемлемые для окружающей среды промышленные отходы, например, водяной пар и диоксид углерода. Некоторые традиционные системы предусматривают вытеснение "воды реакции" в виде пара из реактора окисления п-ксилола в установку термической деструкции для удаления вредных загрязняющих агентов.

Сущность изобретения

Раскрыты предпочтительные варианты осуществления, не рассматривавшиеся ранее. Варианты осуществления данного изобретения обеспечивают более значительное извлечение энергии работы на муфте турбины из реакционного отходящего газа конкретной окислительной реакционной среды либо для генерирования электрической энергии, либо непосредственно для механических применений, и/или вытеснение даже большего количества водяного пара, чем вода образования ТРА, и/или самоподдерживания (самообеспечения топливом) TOD. Конкретные варианты осуществления изобретения могут даже обеспечить комбинированное оборудование для рХ-TPA-PET, которое эффективно не образует никаких жидких отходов.

В предпочтительном варианте осуществления изобретение включает пропускание по существу всего отходящего газа окислительной реакции, включающего источники реакторов как первичного, так и вторичного окисления, с подаваемыми материалами и рХ, и mX, через общую перегонную систему извлечения растворителя, затем через стадию перегрева и затем через 2-ступенчатый турбоэкспандер, содержащий межкаскадное нагревание, чтобы получить большее количество работы на муфте турбины. Эта конфигурация дает возможность экспорта электрической энергии сверх потребления воздушными компрессорами способа и жидкостными и шламонасосами способа. Пар мгновенного испарения из конденсата в турбоэкспандерных нагревателях используют в другой части способа ТРА. После турбоэкспандера часть водяного пара конденсируют из отходящего газа окислительной реакции, чтобы обеспечить жидкую воду для различных технологических применений, и остальной водяной пар оставляют в отходящем газе, который направляют в установки TOD. Необязательно, непосредственное сжигание топлива используют для нагревания отходящего газа, а не для нагревания пара, чтобы обеспечить перегрев в турбоэкспандере. Необязательно, давление на выходе турбоэкспандера понижают путем рекомпрессии отходящего газа после того, как его пропускают через конденсаторные устройства и установки отделения жидкости (отбойные установки).

В более предпочтительном варианте осуществления изобретение включает

(а) окисление п-ксилола по меньшей мере в одном окислительном аппарате в указанном оборудовании производства, где во время работы в устойчивом режиме указанного оборудования производства ТРА п-ксилол подают в указанное оборудование производства ТРА со скоростью по меньшей мере 500 килограмм в час для получения тем самым отходящего газа окислительного аппарата и продукта окислительного аппарата, содержащего терефталевую кислоту; и

(b) вентилирование указанной воды в виде пара из производственного оборудования в окружающую внешнюю среду, где количество воды, выпущенной в виде пара из указанного производственного оборудования в окружающую внешнюю среду, по меньшей мере 0,3 кг/кг пара-ксилола, подаваемого в указанный окислительный аппарат, и где во время работы в устойчивом режиме указанного оборудования производства ТРА жидкие отходы выходят из указанного оборудования ТРА в оборудование для обработки жидкой сточной воды при соотношении менее чем 0,4 кг/кг п-ксилола, подаваемого в указанное оборудование производства ТРА.

Кроме того, следующие варианты осуществления предпочтительны для других аспектов способа по изобретению.

Предпочтительно, что достаточная величина горючего топлива остается в отходящем газе, так что его устранение для борьбы с загрязнением окружающей среды в TOD, предпочтительно в установке регенеративного термического окисления (RTO), является по существу, более предпочтительно, полностью, самонагреванием без добавления топлив, не присутствующих в реакционном отходящем газе. Еще более предпочтительно, что существенное количество этой величины горючего топлива поступает из метилацетата (МеОАс), известного побочного продукта окисления рХ в уксусной кислоте. Раскрыто, как поддерживать образование метилацетата на достаточно низком уровне, чтобы значительные капитальные и эксплуатационные затраты на изолирование метилацетата и извлечение путем гидролиза уксуснокислого содержимого были бы неоправданными при сопоставлении с добавлением в RTO закупаемого топлива.

Конденсированная вода часто образуется из водяного пара окружающей среды в компрессионных системах, доставляющих воздух окружающей среды в окислительные реакторы ТРА, и эта вода потенциально загрязнена смазками и жидкостями для гидравлического затвора. Предпочтительно, что эту конденсированную воду окружающей среды впускают в жидкости способа ТРА, например, в скрубберную воду, воду охлаждения, воду орошения, или ее используют как вспомогательную воду, например, как подпиточную воду для охлаждающей башни, а не отправляют непосредственно в оборудование для обработки жидких стоков.

После удаления и/или термической деструкции VOC в отходящем газе многие места действия требуют удаления бромида водорода из такого обработанного отходящего газа перед сбросом в окружающую среду. Эту промывку газа часто производят путем водной газопромывки с получением соли брома, например, используя водный раствор гидроксида натрия и бисульфита натрия для газопромывки и получения бромида натрия. Раскрыто, что выпускную воду, использованную для ограничения содержания растворенных твердых веществ в такой скрубберной воде, используют преимущественно в качестве вспомогательной воды, например, подпиточной воды охлаждающей башни, а не для образования сточных вод.

Способ РЕТ также производит воду из реакций образования РЕТ, и эта вода часто загрязнена различными VOC соединениями, например, этиленгликолем, ацетальдегидом и различными диоксоланами. Предпочтительно, что по меньшей мере часть загрязненной воды из способа РЕТ обрабатывают в совместном общем оборудовании наряду с водой образования ТРА из соседнего оборудования ТРА. Предпочтительно, указанную загрязненную воду от образования РЕТ или оставляют в виде пара, выходящего из указанного оборудования РЕТ, для обработки или ее превращают в пар, используя по меньшей мере часть тепловой энергии из указанного соседнего оборудования ТРА. Более предпочтительно, воду из реакций образования РЕТ обрабатывают в совместном общем TOD наряду с водой образования ТРА.

Отдельно или в различных сочетаниях раскрытые здесь изобретения могут обеспечить оборудование pX-TPA, производящее очень мало, даже ноль, жидких отходов, требующих обработки для защиты окружающей среды, на единицу продукции ТРА. Далее, изобретения могут обеспечить оборудование pX-TPA-PET, производящее очень мало, даже ноль, жидких отходов, требующих обработки для защиты окружающей среды, на единицу продукции РЕТ.

Краткое описание рисунков

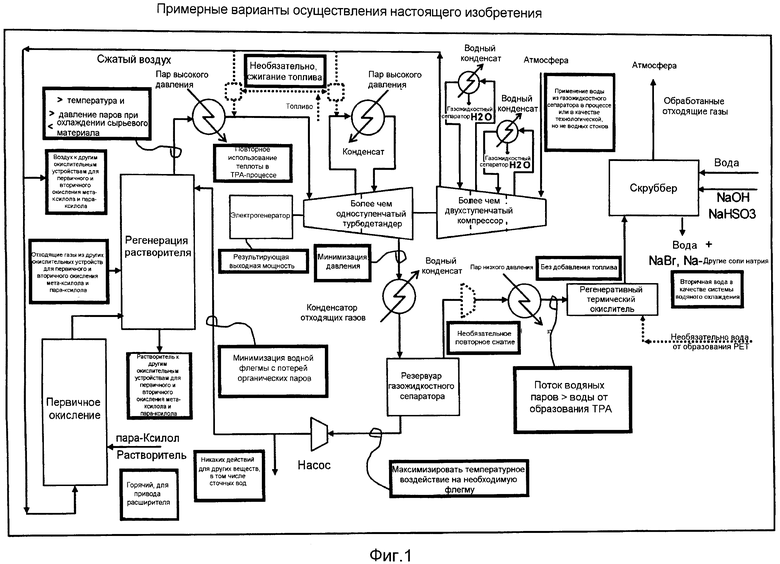

Фигура 1 иллюстрирует типичные варианты осуществления данного изобретения.

Подробное описание предпочтительных вариантов осуществления

Данные изобретения могут быть объединены с раскрытиями US 20070293699 и US 20060047158 (полное содержание которых приобщены ссылкой) в отношении предпочтительной первичной окислительной реакционной среды, способа и устройств для превращения рХ в ТРА. Эти приводимые в качестве ссылок раскрытия содержат многочисленные предпочтительные механические характерные особенности и условия способа первичного окисления, особенно с условиями способа, включающими температуры и градиенты, давления и градиенты, расходы, композиции и градиенты, перемешивание и периоды времени пребывания и распределения. Применение здесь терминов "окисляемое соединение", "растворитель", "окислитель", "реакционная среда" и "гидрокарбил" соответствуют указанным ссылкам.

Данные изобретения более предпочтительны, когда по меньшей мере часть отходящего газа из вторичной окислительной реакционной среды объединяют по меньшей мере с частью отходящего газа из первичной окислительной реакционной среды до обработки в установках извлечения растворителя и/или дегидратации. Вторичная реакционная среда является средой, получающей большую часть своего исходного ароматического субстрата из расположенного выше по потоку окислительного реактора, который может быть первичной окислительной реакционной средой и/или другой вторичной реакционной средой. См. в US 20070155985 и US 20070208191 описания вторичного окислительного реактора, оптимизированного в отношении дополнительной реакции поступающего жидкофазного ароматического субстрата, включая полезные эффекты эксплуатации в выбранных технологических диапазонах, содержащих температуры, давления, расходы, композиции, перемешивание и периоды времени пребывания и распределения, сбалансированные с различными затратами, особенно включая сверх-окисление субстрата, продукта и растворителя. Этот тип вторичного окислительного реактора упоминается здесь как "реактор пост-окисления". Также см. в US 20070208190 и US 20070219393 описания вторичного окислительного реактора, оптимизированного в отношении дополнительной реакции поступающего твердофазного ароматического субстрата, включая полезные эффекты эксплуатации в выбранных технологических диапазонах, содержащих температуры, давления, расходы, композиции, перемешивание и периоды времени пребывания и распределения, сбалансированные с различными затратами, особенно включая сверх-окисление субстрата, продукта и растворителя. Этот тип вторичного окислительного реактора упоминается здесь как "варочный реактор".

С целью получения мощности, особенно мощности на валу, путем сжигания (окислительного горения) соединений, в высокой степени содержащих гидрокарбильные связи, (топлив) температуру указанного сжигания часто поддерживают настолько высокой, как только это механически осуществимо на практике, чтобы довести до максимума рекуперацию энергии согласно известным принципам термодинамики. С другой стороны, когда проводят каталитическое частичное окисление для получения химического продукта, температуру и давление реакционной среды обычно устанавливают, чтобы регулировать получаемые выходы, превращения и степени чистоты продукта. Каталитические окисления по данному изобретению являются чрезвычайно быстрыми, поэтому необходимы особые меры, чтобы поддерживать соответствующие жидкофазные концентрации растворенного диоксигена, и по этой причине предпочтение отдают более высоким давлениям в системе, чтобы обеспечить более высокие парциальные давления газофазного диоксигена.

Несмотря на указанные общие преимущества более высокой температуры для рекуперации энергии и более высокого давления для чистоты продукта ТРА, раскрыто, что предпочтительно эксплуатировать по меньшей мере часть первичной окислительной реакционной среды с последующими умеренными давлениями и температурами, даже извлекая в то же время усовершенствованное количество мощности на валу и даже вытесняя более значительные количества сточной воды в виде пара. Предпочтительно эксплуатировать по меньшей мере часть первичной окислительной реакционной среды с давлением менее чем около 12, 10, 8, 7 бар абсолютного давления. Предпочтительно эксплуатировать по меньшей мере часть первичной окислительной реакционной среды с давлением по меньшей мере около 2, или 3, или 4, или 5 бар абсолютного давления. Предпочтительно эксплуатировать по меньшей мере часть первичной окислительной реакционной среды с температурой менее чем около 200, или 190, или 180, или 170°С. Предпочтительно эксплуатировать по меньшей мере часть первичной окислительной реакционной среды с температурой по меньшей мере около 120, или 130, или 140, или 150°С, или 155°С, или 160°С.

Обнаружено, что предпочтительно генерировать наибольшие объемы и массы пара, возможные на выходе отходящего газа из реакционной среды, в то же время сохраняя энергетический баланс, который требуется для достижения предпочтительных реакционных температур и давлений. Нежелательно, что генерирование более значительных количеств пара затрудняет отделение жидкостей и твердых веществ от отходящего газа, покидающего реакционную среду. Нежелательно, что такое увеличение отходящего газа увеличивает диаметры и объемы трубопроводов и оборудования, обрабатывающего реакционный отходящий газ; особенно это касается установок извлечения растворителя и/или дегидратации. Нежелательно, окислительная реакционная среда по данному изобретению производит отходящий газ, который является достаточно коррозионным, чтобы требовать необычно дорогостоящие материалы конструкции, часто содержащие титан. Нежелательно, усиленный поток пара, покидающего реакционную среду, является сильно истощенным как по массе, так и по объему во время обработки в установках извлечения растворителя и/или дегидратации, где извлекают преобладающую часть гидрокарбильной части растворителя. Однако раскрыто, что увеличенное количество образующегося пара растворителя в реакционном отходящем газе может быть поддержано частично как увеличенное количество пара, в значительной степени содержащего воду, покидающего установки извлечения растворителя и/или дегидратации и поступающего в турбоэкспандер отходящего газа, часто обеспечивая общий экономический положительный эффект в рекуперации энергии на валу, что неожиданно перевешивает увеличения других эксплуатационных затрат и прирост капитальных затрат. В варианте осуществления данного изобретения гидрокарбил-обедненный отходящий газ, полученный из колонны извлечения растворителя, содержит по меньшей мере 10, или 15, или 20, или 30, или 35, или 40, или 45, или 50 мас.% водяного пара на основе потока гидрокарбил-обедненного отходящего газа. В другом варианте осуществления изобретения гидрокарбил-обедненный отходящий газ, полученный из колонны извлечения растворителя, содержит менее чем 4, или 3, или 2, или 1 мас.% уксусной кислоты на основе потока гидрокарбил-обедненного отходящего газа.

Парообразные соединения в реакционном отходящем газе содержат водяной пар плюс VOC. Неконденсируемые газообразные соединения в реакционном отходящем газе содержат динитроген, диоксиген, моноксид углерода, диоксид углерода и дигидроген. При применении различных аспектов данного изобретения раскрыто, что возможно и предпочтительно эксплуатировать способ частичного окисления рХ увеличенными количествами парообразных соединений в реакционном отходящем газе следующим образом. Предпочтительно, что парообразные соединения в реакционном отходящем газе присутствуют в количестве по меньшей мере около 0,67, или 0,72, или 0,75 или 0,77 кг/кг реакционного отходящего газа. Предпочтительно, что парообразные соединения в реакционном отходящем газе присутствуют в количестве по меньшей мере около 12,4, или 13,2, или 13,8, или 14,2 кг/кг рХ, подаваемого в соответствующую окислительную реакционную среду.

Для достижения таких больших количеств пара в реакционном отходящем газе, как было обнаружено, предпочтительно сильно сокращать потери в окружающую среду и преднамеренное удаление тепла из окислительной реакционной среды по данному изобретению через проводящие, изолирующие, пограничные поверхности, несмотря на то, что такая окислительная реакция является высоко экзотермической и требует сильного охлаждения. Предпочтительно изолировать так, чтобы по меньшей мере около 70, или 90, или 95, или 99% площади открытой для доступа окружающей среды поверхности сосудов и/или трубопроводов, содержащих по меньшей мере часть окислительной реакционной среды, было покрыто изоляционным материалом толщиной по меньшей мере около 0,01, или 0,02, или 0,04, или 0,08 м. Предпочтительно, чтобы потери тепловой энергии через открытую для доступа окружающей среды площадь поверхности трубопроводов и/или сосудов, содержащих по меньшей мере часть окислительной реакционной среды, была бы менее чем 40, или 20, или 10, или 5 Ватт/кг рХ, подаваемого в соответствующую окислительную реакционную среду. Предпочтительно ограничить охлаждение по меньшей мере части окислительной реакционной среды вспомогательными охлаждающими жидкостями, например, водой и воздухом, через проводящие, изолирующие, теплообменные пограничные поверхности так, чтобы удаляемая тепловая энергия была бы менее чем около 100, или 10, или 0,1, или 0,01 Ватт/кг рХ, подаваемого в соответствующую окислительную реакционную среду.

Для достижения таких больших количеств пара в реакционном отходящем газе, как было дополнительно обнаружено, предпочтительно чтобы материалы, подаваемые в окислительную реакционную среду, были бы такими горячими, как это достижимо на практике, несмотря на то, что такая окислительная реакция является высоко экзотермической и требует сильного охлаждения. Предпочтительно, что окислителем, подаваемым по меньшей мере в одну окислительную реакционную среду, является сжатый воздух, где охлаждение сводят к минимуму после выхода с конечной ступени компрессии. Предпочтительно, что по меньшей мере около 50, или 70, или 90, или 99% массы указанного сжатого воздуха достигает окислительной реакционной среды с температурой по меньшей мере около 60, 70, 80, 90°С. Предпочтительно, что по меньшей мере около 50, или 70, или 90, или 99% массы указанного сжатого воздуха достигает окислительной реакционной среды с температурой по меньшей мере около температуры разгрузки соответствующего воздушного компрессора минус 40, или 20, или 10, или 5°С. Предпочтительно изолировать так, что по меньшей мере около 50, или 70, или 90, или 95% площади открытой для доступа окружающей среды поверхности трубопроводов, сосудов и контрольного оборудования для доставки указанного сжатого воздуха покрыто изоляцией толщиной по меньшей мере около 0,005, или 0,01, или 0,02, или 0,04 м.

Предпочтительно, что растворитель извлекают из реакционного отходящего газа по меньшей мере в одной установке извлечения растворителя и/или дегидратации и затем возвращают в окислительную реакционную среду с температурой, которая выше температуры окружающей среды или близка к температуре соответствующей реакционной среды. То есть, предпочтительно, что гидрокарбильные соединения конденсируют из реакционного отходящего газа, соответствующим образом дегидратируют и возвращают в реакционную среду, пока они не намного холоднее, чем реакционный отходящий газ. Более предпочтительно, этот горячий регенерированный растворитель снабжают ограниченными количествами тепловой энергии, вводимой через проводящие, изолирующие, теплообменные пограничные поверхности. Как раскрыто где-либо еще здесь, этого результата достигают соответствующим ограничением количества тепловой энергии, удаляемой в указанных установках извлечения растворителя и/или дегидратации. Предпочтительно, что по меньшей мере около 40, или 60, или 80, или 90% указанного регенерированного растворителя подают в окислительную реакционную среду с температурой менее чем около 200, или 190, или 180, или 170°С, так как предпочтительно не переносить тепловую энергию в регенерированный растворитель при температуре выше чем температура первичной окислительной реакционной среды. Предпочтительно, что по меньшей мере около 40, или 60, или 80 или 90% указанного регенерированного растворителя подают в окислительную реакционную среду с температурой по меньшей мере около температуры реакционного отходящего газа минус менее чем около 80, или 40, или 20, или 10°С. Предпочтительно, что по меньшей мере около 40, или 60, или 80 или 90% указанного регенерированного растворителя подают в окислительную реакционную среду с температурой по меньшей мере около 60, или 90, или 120, или 140°С. Предпочтительно, что по меньшей мере около 40, или 80, или 90 или 98% суммарной тепловой энергии, подаваемой в установки извлечения растворителя и/или дегидратации, приходит непосредственно от поступающего потока реакционного отходящего газа без переноса тепловой энергии через проводящие, изолирующие, теплообменные пограничные поверхности. Предпочтительно, что по меньшей мере около 40, или 60, или 80 или 90% масс. указанного регенерированного растворителя покидает установки извлечения растворителя и/или дегидратации с температурой по меньшей мере около температуры соответствующего реакционного отходящего газа минус менее чем около 80, или 40, или 20, или 10°С, тогда как при обработке там с применением тепловой энергии, подаваемой через проводящие, изолирующие, теплообменные пограничные поверхности, менее чем около 100, или 30, или 10, или 3 ккал/кг регенерированного растворителя поступает в соответствующую реакционную среду с тепловой энергией, подаваемой через проводящие, изолирующие, теплообменные пограничные поверхности, менее чем около 100, или 30, или 10, или 3 ккал/кг регенерированного растворителя. Предпочтительно изолировать так, что по меньшей мере около 70, или 90, или 95, или 99% площади открытой для доступа окружающей среды поверхности сосудов и/или трубопроводов, содержащих по меньшей мере часть регенерированного растворителя, покрывают изоляционным материалом толщиной по меньшей мере около 0,01, или 0,02, или 0,04, или 0,08 м.

Предпочтительно, что фильтратный растворитель, извлеченный при фильтровании и промывке твердой ТРА, возвращают в окислительную реакционную среду с повышенной температурой, обеспечиваемой переносом тепловой энергии через проводящие, изолирующие, теплообменные пограничные поверхности. Фильтратный растворитель является растворителем из механической сепарации и/или промывки твердого ТРА из суспензии. Одним средством получения фильтратного растворителя является фильтрование и промывка суспензии ТРА любыми способами, известными в технике фильтрования, но все другие механические сепарации, известные в технике, также рассматриваются для получения фильтратного растворителя, например, гравитационное осаждение, центрифуги, гидроциклоны и тому подобное.

Перед возвращением в окислительную реакционную среду предпочтительно охлаждать по меньшей мере около 40, или 60, или 70, или 80% масс. указанного фильтратного растворителя до температуры менее чем около 100, или 80, или 70, или 60°С. Это полезно уменьшает растворимость ТРА в суспензии и это полезно уменьшает коррозионное действие фильтратного растворителя настолько, что менее дорогостоящие материалы конструкции могут быть использованы для трубопроводов, сосудов, насосов и другого оборудования и регулирующих устройств, в которых хранят или обрабатывают фильтратный растворитель. Подходящие материалы конструкции для указанного охлажденного фильтратного растворителя содержат различные металлы и сплавы с умеренной коррозионной стойкостью, такие как нержавеющие стали или дуплексные стали, в качестве альтернатив титану и другим, более дорогостоящим металлам и сплавам с высокой коррозионной стойкостью.

Однако более предпочтительно, что по меньшей мере около 40, или 60, или 70, или 80% масс. указанного фильтратного растворителя доставляют в окислительную реакционную среду с температурой на входе по меньшей мере около 60, или 90, или 120, или 140°С. Предпочтительно использовать солнечную энергию, тепловую энергию из отходящего газа и/или тепловую энергию из пара, конденсирующегося при давлении менее чем около 60, или 20, или 8, или 4 бар абсолютного давления, чтобы нагреть около 40, или 60, или 70, или 80% масс. указанного фильтратного растворителя по меньшей мере на около 10, или 20, или 40, или 60°С перед подачей в окислительную реакционную среду. Предпочтительно переносить эту тепловую энергию в фильтратный растворитель через проводящие, изолирующие, теплообменные пограничные поверхности.

Предпочтительно, что рХ подают в окислительную реакционную среду с повышенной температурой. Предпочтительно, что по меньшей мере около 40, или 60, или 70, или 80% масс. указанного исходного материала рХ подают в реакционную среду с температурой на входе по меньшей мере около 60, или 90, или 120, или 140°С. Предпочтительно использовать солнечную энергию, тепловую энергию из отходящего газа и/или тепловую энергию из пара, конденсирующегося при давлении менее чем около 60, или 20, или 8, или 4 бар абсолютного давления, чтобы нагреть около 40, или 60, или 70, или 80% масс. указанного рХ по меньшей мере на около 10, или 20, или 40, или 60°С выше температуры хранения в массе и/или температуры окружающей среды перед подачей в окислительную реакционную среду. Предпочтительно переносить эту тепловую энергию в рХ через проводящие, изолирующие, теплообменные пограничные поверхности.

Отдельно или в сочетании, более высокие температуры подачи сжатого воздуха, регенерированного растворителя, фильтратного растворителя и/или рХ требуют подачи увеличенного жидкого потока в окислительный реактор, чтобы поддерживать его энергетический баланс для достижения предпочтительных рабочих температур и давлений. С более горячими подаваемыми материалами больше тепла реакции удаляют как латентное тепло испарения растворителя, а не как ощутимое нагревание подаваемых материалов, и увеличенное количество подаваемого жидкого растворителя покидает окислительный реактор в виде пара растворителя в реакционном отходящем газе. Нежелательно, введение увеличенных количеств подаваемого жидкого растворителя требует больше затрат на насосы, трубопроводы и регулирующие устройства наряду с увеличенными количествами энергии на перекачивание.

Что касается компрессии воздуха окружающей среды, повышение температур за счет подачи, минуя доохладитель, часто увеличивает количество водяного пара, поступающего на окислительный способ, если не предусмотрены осушающие средства, отличные от охлаждения. Такая дополнительная вода со временем должна быть отделена и выведена из окислительного способа наряду с водой образования ТРА, чтобы поддерживать желательный состав растворителя. Более того, когда такую дополнительную воду в конце концов удаляют, будь то в виде пара, жидкости или в твердом состоянии, часто происходят некоторые случайные потери приобретаемой углеродсодержащей массы, и в итоге появляются дополнительные проблемы со сточными водами, согласно предшествующему уровню техники. Таким образом, дополнительное поступление водяного пара в сжатом воздухе окружающей среды может рассматриваться как вдвойне нежелательное, создающее потенциальную потерю углерода и увеличение сточных вод.

Однако при применении раскрытых в данном описании изобретений для устранения увеличенных количеств воды в виде пара и использования ограниченных сопутствующих количеств VOC в качестве сжигаемого топлива в TOD был выявлен общий положительный полезный эффект оставления выбранных количеств водяного пара в сжатом воздухе окружающей среды, используемом для подачи окислителя. Соответственно, предпочтительно, что по меньшей мере около 70, или 80, или 90, или 95% масс. подачи окислителя в по меньшей мере одну окислительную реакционную среду по данному изобретению содержат по меньшей мере около 0,01, или 0,03, или 0,04, или 0,05 кг воды/кг рХ, подаваемого в соответствующую окислительную реакционную среду, и менее чем около 0,12, или 0,10, или 0,08, или 0,07 кг воды/кг рХ, подаваемого в соответствующую окислительную реакционную среду.

После выхода из окислительной реакционной среды, более предпочтительно, из первичной окислительной реакционной среды, предпочтительно использовать по меньшей мере часть отходящего газа для генерирования некоторого количества работы на валу, используя одну или несколько турбоэкспандерных установок. Турбоэкспандерные установки или просто турбоэкспандер - это одна или несколько турбоэкспандерных ступеней, составленных последовательно, возможно с одним или несколькими межкаскадными нагревательными установками. Отходящий газ, покидающий ступень наименьшего давления турбоэкспандера перед дополнительными стадиями способа, упоминается здесь как турбоэкспандерный отходящий газ. Предпочтительно размещать по меньшей мере одну турбоэкспандерную ступень так, чтобы она была механически связана по меньшей мере с одной компрессионной ступенью для подачи окислителя из окружающего воздуха. Такую связь легко обеспечивают вращающимся механическим валом и/или трансмиссией.

Чтобы довести до максимума мощность на валу, необходимо свести к минимуму потерю давления и тепловой энергии из отходящего газа перед поступлением в турбоэкспандер. Однако существуют параллельные потребности в энергии давления и температуры, чтобы извлекать растворитель и удалять соответствующие количества воды в установках извлечения растворителя и/или дегидратации. К тому же, требования капитальных затрат для установок извлечения растворителя и/или дегидратации сильно увеличиваются при пониженных давлениях, предпочтительных для выпускного отверстия турбоэкспандерных установок, ввиду того, что объемы отходящего газа становятся слишком большими.

Как раскрыто здесь, найдены сочетания характерных особенностей, которые дают возможность и уравновешивают потребление энергии давления и температуры из реакционного отходящего газа в установках извлечения растворителя и/или дегидратации против извлечения энергии на валу из отходящего газа в турбоэкспандерных установках. В данном описании раскрыты возможности предпочтительных установок извлечения растворителя и/или дегидратации. Прежде чем перейти к ним, рассматриваются предпочтительные аспекты, относящиеся к турбоэкспандерным установкам.

Внимание направлено на предпочтительные диапазоны давления, имеющие отношение к потокам на впусках в турбоэкспандерные ступени. Предпочтительно, что давление на выпуске отходящего газа из установок извлечения растворителя и/или дегидратации снижают менее чем на около 2, или 1, или 0,5, или 0,2 бар статического давления, определяемого там, где реакционный отходящий газ образуется вблизи верхней поверхности реакционной среды. Предпочтительно, что фрикционная динамическая потеря давления через необязательные нагревательные устройства, предоставляющие тепловую энергию отходящему газу между выпуском из установки извлечения растворителя и/или дегидратации и впуском турбоэкспандера, менее чем около 32000, или 16000, или 8000, или 4000 Па. Предпочтительно, что давление отходящего газа на впуске на первую турбоэкспандерную ступень уменьшают на менее чем около 2, или 1, или 0,5, или 0,2 бар статического давления, определяемого там, где реакционный отходящий газ образуется вблизи верхней поверхности реакционной среды. Предпочтительно, что давление на впуске на по меньшей мере одну турбоэкспандерную ступень по меньшей мере около 2, или 3, или 4, или 5 бар абсолютного давления. Предпочтительно, что давление на впуске на первую турбоэкспандерную ступень менее чем около 12, или 10, или 8, или 7 бар абсолютного давления. Предпочтительно, что динамическая фрикционная потеря давления в каком-либо из межкаскадных трубопроводов и на ступенях способа, таких как теплообменные устройства, суммированная между впуском на первую ступень турбоэкспандера и выпуском с последней ступени, менее чем около 64000, или 32000, или 16000, или 8000 Па.

Хотя необходимо довести до минимума расстояние между выходом отходящего газа из установки извлечения растворителя и/или дегидратации до впускного отверстия турбоэкспандера, чтобы свести к минимуму потерю тепловой энергии через изоляцию и потерю энергии давления за счет динамической фрикционной потери, обнаружено, что предпочтительно располагать впуск отходящего газа в турбоэкспандер в менее чем около 40, или 30, или 20, или 10 м выше по потоку от окружающей отметки. Это доводит до максимума реконверсию повышенного напора отходящего газа в статическое давление на впуске в турбоэкспандер, так как повышение отходящего газа, покидающего установку извлечения растворителя и/или дегидратации, может быть более чем 50 м выше отметки.

Для увеличенной рекуперации энергии на валу предпочтительно свести к минимуму противодавление на турбоэкспандере. Пониженное противодавление помогает довести до максимума рекуперацию энергии на валу с турбоэкспандером путем доведения до максимума декомпрессионного отношения и объема выходящего газа. Однако турбоэкспандерный отходящий газ по данному изобретению имеет другие конкурирующие надобности. По меньшей мере давление должно быть обеспечено для потока через трубопроводы, регулирующие устройства и различное оборудование, часто содержащее конденсирующие средства и средства обработки для защиты окружающей среды, перед сбросом в окружающую среду. Производимый турбоэкспандерный отходящий газ при более низких давлениях является причиной существенных трудностей с конструкциями и капитальными затратами в таких расположенных ниже по потоку способах. Более высокое давление турбоэкспандерного газа показано для облегчения конденсации предпочтительных количеств воды и VOC, особенно в тех проектах технологических способов, где предпочтительна конденсация (по существу) "всего" водяного пара в экспандерном отходящем газе. При более низких давлениях конденсации соответствующих порций водяного пара и VOC из турбоэкспандерного газа трудно или невозможно достичь, используя вспомогательные охлаждающие жидкости с температурами близкими к температурам окружающей среды, а более глубоко охлаждающие вспомогательные охлаждающие жидкости нежелательны при режиме работы с такими большими количествами тепла. Кроме того, необходимый физический размер теплообменных устройств уменьшается, если сохраняется более высокое давление турбоэкспандерного газа, благодаря усовершенствованным коэффициентам теплообмена, усовершенствованной температурной разнице с температурой подачи любой применяемой вспомогательной охлаждающей жидкости и расчетливо регулируемым скоростям, перепаду давления и распределению потока в указанных теплообменных устройствах. Даже после конденсации большей части или даже почти всего водяного пара и VOC более низкие давления турбоэкспандерного отходящего газа продолжают означать более значительные размеры для дальнейших расположенных ниже по потоку трубопроводов, регулирующих устройств и оборудования. Более того, в некоторых разработках технологических способов предпочтение отдают использованию экспандерного отходящего газа или конденсаторного отходящего газа для транспортировки продуктового порошка ТРА, и это может служить причиной другой потребности в увеличенном турбоэкспандерном противодавлении.

Согласно одному аспекту данного изобретения, обнаружено, что раскрытые схемы трубопроводов отходящего газа, регулирующих устройств, теплообменных устройств, устройств TOD и скрубберных устройств дают возможность создания следующих условий предпочтительного давления на выпуске турбоэкспандера отходящего газа. Предпочтительно, что давление турбоэкспандерного отходящего газа менее чем около 0,9, или 0,6, или 0,4, или 0,3 бар избыточного давления. Предпочтительно, что давление турбоэкспандерного отходящего газа по меньшей мере около 0,05, или 0,10, или 0,15, или 0,20 бар избыточного давления, с этим аспектом, обеспечивающим достаточную энергию давления для протекания турбоэкспандерного отходящего газа через раскрытые трубопроводы, регулирующие устройства и оборудование и содержащим конденсатор отходящего газа, улавливание тумана конденсата и туманоулавливание, TOD и скруббер, в то же время не содержащим ступени рекомпрессии перед сбросом в окружающую среду.

Согласно другому аспекту данного изобретения, предпочтительно свести к минимуму дополнительно турбоэкспандерное противодавление путем минимизации применения давления ниже по потоку, как выше, и также путем обеспечения ступени рекомпрессии отходящего газа, расположенной после конденсаторных теплообменных устройств, где по меньшей мере 10, или 20, или 40, или 80% масс. водяного пара, присутствующего в турбоэкспандерном отходящем газе, удаляют как жидкую воду. Раскрыто, что даже при выпуске водяного пара в окружающую среду, согласно изобретению, достаточное удаление водяного пара из отходящего газа по изобретению делает возможной ступень рекомпрессии остального отходящего газа, что требует меньше энергии, чем увеличение энергии, обеспечиваемое более значительной декомпрессией в расположенном выше по потоку турбоэкспандере. Кроме того, более предпочтительным является размещение устройства для отделения конденсата между конденсатором для отходящего газа и входом в установку рекомпрессии. (См. приведенное здесь описание и обозначения для отходящего газа после конденсатора и отходящего газа ловушки конденсата). При использовании рекомпрессии отходящего газа предпочтительно рекомпрессировать конденсаторный отходящий газ, более предпочтительно, отходящий газ ловушки конденсата, на по меньшей мере около 0,05, или 0,1, или 0,2, или 0,3 бар. При использовании рекомпрессии отходящего газа предпочтительно рекомпрессировать конденсаторный отходящий газ, более предпочтительно, отходящий газ ловушки конденсата, на менее чем около 0,9, или 0,8, или 0,7, или 0,6 бар. При использовании рекомпрессии отходящего газа предпочтительно, что давление отходящего газа, покидающего ступень наименьшего давления турбоэкспандера, менее чем около 0,3, или 0,2, или 0,1, или 0,0 бар избыточного давления. При использовании рекомпрессии отходящего газа предпочтительно, что давление отходящего газа, покидающего ступень наименьшего давления турбоэкспандера, по меньшей мере около -0,9, или -0,6, или -0,4, или -0,3 бар избыточного давления. При использовании рекомпрессии отходящего газа предпочтительно размещать по меньшей мере одну рекомпрессионную ступень так, чтобы она была механически связана по меньшей мере с одной турбоэкспандерной ступенью и/или по меньшей мере одной компрессионной ступенью для подачи окислителя из воздуха окружающей среды. Такую связь легко обеспечивают вращающимся механическим валом и/или трансмиссией.

Внимание теперь направлено на предпочтительные температуры для впуска отходящего газа в турбоэкспандерные устройства, или, если необязательно обеспечены, на впускном отверстии устройств предварительного нагревания отходящего газа, размещенных после установок извлечения растворителя и/или дегидратации и перед указанными турбоэкспандерными устройствами. Предпочтительно, что температура на впуске на первую турбоэкспандерную ступень по меньшей мере около 110, или 120, или 130, или 135°С, измеренная до каких-либо устройств предварительного нагревания отходящего газа, необязательно размещенных впереди первых турбоэкспандерных устройств. Предпочтительно, что температура на впуске на первую турбоэкспандерную ступень менее чем около 190, или 175, или 165, или 155°С, измеренная до каких-либо устройств предварительного нагревания отходящего газа, необязательно размещенных впереди первых турбоэкспандерных устройств. Предпочтительно, что снижение температуры, измеренное от места, где образуется реакционный отходящий газ вблизи верхней поверхности реакционной среды, до места, где отходящий газ поступает в первые турбоэкспандерные устройства, менее чем около 50, или 40, или 30, или 25°С, измеренное до каких-либо устройств предварительного нагревания отходящего газа, необязательно размещенных впереди первых турбоэкспандерных устройств.

Хотя конденсирующие турбоэкспандеры, работающие при точке росы проточной среды или ниже нее, хорошо известны в технике, некоторые составляющие отходящего газа по данному изобретению способствуют избыточной эрозии и коррозии многих материалов конструкции, когда используются в турбоэкспандере, работающем слишком близко к точке росы отходящего газа. Коррозионные составляющие, вероятно, содержат карбоновые кислоты и/или бром в сочетании с водой и/или диоксигеном.

Соответственно, предпочтительно работать с температурой на выпуске из по меньшей мере одной ступени турбоэкспандера по меньшей мере на около 5, или 10, или 20, или 25°С выше локальной температуры выпадения росы отходящего газа. Более предпочтительно, указанные температурные допустимые отклонения от точки росы поддерживают на выпуске со всех ступеней турбоэкспандера. Таких температур добиваются различными средствами, содержащими ограничение механической эффективности турбоэкспандера, добавление тепловой энергии отходящему газу между выходом из установок извлечения растворителя и/или дегидратации и выходом из турбоэкспандера и/или ограничение падения давления через турбоэкспандер.

Однако, как только удается по существу избегать точки росы, обнаруживается, что часто это нежелательно в отношении капитальных затрат и эксплуатационных расходов на осуществление данного изобретения со слишком сильным перегревом турбоэкспандерного отходящего газа. Следовательно, предпочтительно работать с температурой на выпуске по меньшей мере с одной ступени турбоэкспандера и на впуске конденсатора отходящего газа менее чем на около 150, или 120, или 90, или 60°С выше локальной точки росы.

Менее эффективный турбоэкспандер требует меньше дополнительной тепловой энергии для гарантии того, что температура на выходе из турбоэкспандера установится в предпочтительном диапазоне точки росы. Когда меньше энтальпии удаляют из проточной среды и превращают в механическую энергию, температура на выходе турбоэкспандера в действительности выше. В зависимости от относительных затрат на нагревание и затрат на электрическую энергию усовершенствованная механическая эффективность турбины может быть нежелательной или полезной для оптимизированных затрат. Обнаружено что, когда издержки производства на единицу продукции высвобождаемой тепловой энергии составляют менее чем около 0,3 стоимости электрической энергии, выраженной в тех же единицах, тогда предпочтительно доводить до максимума механическую эффективность турбоэкспандера и использовать дополнительное введение тепловой энергии, чтобы достичь необходимого диапазона точки росы на выходе экспандера. Это меньшая эффективность, чем может быть достигнута в цикле генерирования электрической энергии, например, отношение отдачи механической энергии к вводу тепловой энергии по меньшей мере около 0,5, так что применение ввода тепловой энергии в отходящий газ может выглядеть неблагоразумным по сравнению с достигнутой работой на валу. Однако результат избежания точки росы означает, что возрастающий ввод тепловой энергии может быть связанным с усовершенствованной эффективностью в экспандере и/или усиленной декомпрессией в нем, чтобы достичь заметного общего усовершенствования в рекуперации энергии. Таким образом, предпочтительно, что механическая эффективность турбоэкспандера, используемого по данному изобретению, по меньшей мере около 65, или 75, или 80, или 85% максимальной отдачи работы на валу, возможной для достижения путем идеального изоэнтропического расширения проточной среды отходящего газа.

Чтобы повысить отдачу механической энергии турбоэкспандера, особенно, что касается поддержания температуры на выпуске в предпочтительном диапазоне относительно точки росы при использовании высокоэффективного турбоэкспандера, предпочтительно доставлять следующие количества тепловой энергии в отходящий газ между выходом из установок извлечения растворителя и/или дегидратации и вхождением в турбоэкспандер и/или при межкаскадном положении в многоступенчатом турбоэкспандере: по меньшей мере около 100, или 200, или 300, или 350 Ватт/кг рХ, вводимого в соответствующую окислительную реакционную среду; менее чем около 1000, или 600, или 500 Ватт/кг рХ, вводимого в соответствующую окислительную реакционную среду; по меньшей мере около 10, или 20, или 30, или 40 Ватт/кг турбоэкспандерного отходящего газа; менее чем около 100, или 90, или 70 Ватт/кг турбоэкспандерного отходящего газа; рост температуры отходящего газа от введения тепловой энергии по меньшей мере около 10, или 20, или 40, или 60°С, и рост температуры отходящего газа от введения тепловой энергии менее чем около 250, или 200, или 150, или 100°С.

Такие количества тепловой энергии поставляют через теплообменные устройства, содержащие проводящие, изолирующие, теплообменные пограничные поверхности, предпочтительно содержащие различные коррозионностойкие металлы и сплавы металлов, которые известны в технике. Предпочтительно, тепловую энергию поставляют посредством горячей проточной среды, более предпочтительно, пара, конденсирующегося с образованием части жидкого водного конденсата. Кроме того, раскрыто, что предпочтительно формировать по меньшей мере часть флаш-пара низкого давления из конденсата, образовавшегося в теплообменных устройствах отходящего газа и использовать по меньшей мере часть указанного флаш-пара по меньшей мере в одном из теплообменных устройств где-либо в способе производства ТРА, например, нагревание части ксилола, регенерированного растворителя, фильтратного растворителя, твердой ТРА и/или отходящего газа.

Необязательно, такие количества тепловой энергии поставляют путем окисления топлива диоксигеном и непосредственно объединением полученных горячих продуктов реакции в отходящий газ. Указанные горячие продукты реакции впускают на участке между выходом из установок извлечения растворителя и/или дегидратации и вхождением в турбоэкспандер и/или в межкаскадном положении в многоступенчатом турбоэкспандере. Предпочтительно, указанное топливо содержит гидрокарбильные связи. Более предпочтительно, указанное топливо содержит спирт, ацетат и/или углеводород. Еще более предпочтительно, указанное топливо преимущественно содержит метанол, этанол, метан, пропан, бутан и/или горючее. Наиболее предпочтительно, указанное топливо содержит по меньшей мере около 50, или 70, или 90, или 95% масс. метана.

Предпочтительно, часть сжатого воздуха окружающей среды поставляют для окисления указанного топлива, так как отходящий газ из установок извлечения растворителя и/или дегидратации часто относительно беден диоксигеном и обогащен водяным паром. Более предпочтительно, по меньшей мере около 50, или 70, или 90, или 100% масс. стехиометрического количества диоксигена обеспечивают из сжатого воздуха окружающей среды, подаваемого в окислительную реакционную зону для указанного топлива. Стехиометрическое количество диоксигена является минимальным количеством, необходимым для полного превращения поставляемого топлива в воду и диоксид углерода. Еще более предпочтительно, менее чем по меньшей мере около 300, или 200, или 150, или 120% масс. стехиометрического количества диоксигена обеспечивают из сжатого воздуха окружающей среды, подаваемого в окислительную реакционную зону для указанного топлива. Предпочтительно, пиковая температура для окисления указанного топлива по меньшей мере около 300, или 400, или 600, или 800°С. Предпочтительно, катализатор окисления не применяют для промотирования окисления по меньшей мере около 10, или 50, или 80, или 95% масс. указанного топлива. Предпочтительно. по меньшей мере 10, или 50, или 80, или 95% масс. VOC в отходящем газе, покидающем установки извлечения растворителя и/или дегидратации, не сжигают до выхода с последней ступени турбоэкспандера.

Помимо увеличения температуры и давления на впуске в турбоэкспандер, как было раскрыто, приведенные здесь раскрытия также предпочтительны для увеличения массы водяного пара, достигающего впускного отверстия по меньшей мере одного турбоэкспандерного устройства. Эти композиции стали возможными, благодаря раскрытиям здесь, относящимся к конструкции и работе первичной окислительной реакционной среды, установок извлечения растворителя и/или дегидратации и соединительных трубопроводов. Предпочтительно, что композиция отходящего газа, втекающего по меньшей мере в одну турбоэкспандерную ступень, содержит по меньшей мере около 3,0, или 3,3, или 3,5, или 3,6 кг воды/кг рХ, подаваемого в соответствующую окислительную реакционную среду. Предпочтительно, что композиция отходящего газа, втекающего по меньшей мере в одну турбоэкспандерную ступень, содержит по меньшей мере около 0,38 или 0,42, или 0,44, или 0,46 кг воды/кг отходящего газа при том же местоположении. Предпочтительно, поток массы отходящего газа во впускное отверстие по меньшей мере одной турбоэкспандерной ступени по меньшей мере около 6,9, или 7,3, или 7,6, или 7,8 кг/кг рХ, подаваемого в соответствующую окислительную реакционную среду.

Теперь обратим внимание на установки извлечения растворителя и/или дегидратации. Как правило, необходимо довести до максимума извлечение из отходящего газа испаренных соединений, содержащих по меньшей мере одну гидрокарбильную связь, называемых здесь как "летучие органические соединения" и "VOC". Если они не извлечены из отходящего газа, эти соединения, что нежелательно, выпускают в окружающую среду или, более предпочтительно, главным образом, превращают в водяной пар и диоксид углерода в TOD. Хотя отходящий поток TOD более благоприятен для окружающей среды, потеря VOC из установок извлечения растворителя и/или дегидратации остается издержками производства.

Более конкретно, как правило, необходимо ограничивать потери рХ, уксусной кислоты и метилацетата в отходящем газе, поступающем на TOD. На минимизацию таких потерь влияют различные механические способы в установках извлечения растворителя и/или дегидратации, но сепарация в конечном счете ограничена термодинамикой и расходованием энергии в установках извлечения растворителя и/или дегидратации. Как правило, увеличенные расходы энергии могут обеспечить более низкие потери VOC. Такие расходы энергии имеют результатом более низкие температуры и/или более высокие флегмовые числа в установках извлечения растворителя и/или дегидратации.

Однако раскрыто, что умышленно увеличенные потери летучих органических веществ выше их абсолютного минимума имеют результатом усовершенствованные экономические показатели способа в целом с учетом потребностей в топливе TOD и рекуперации энергии на валу турбоэкспандера.

Следовательно, предпочтительно контролировать удаление энергии и потери энергии в по меньшей мере одной установке извлечения растворителя и/или дегидратации, обрабатывающей реакционный отходящий газ, как раскрыто здесь. Предпочтительно, что температура по меньшей мере около 40, или 60, или 80, или 90% масс. отходящего газа, покидающего установку извлечения растворителя и/или дегидратации, снижается на менее чем около 50, или 40, или 30, или 25°С от измеренной там, где реакционный отходящий газ образуется вблизи верхней поверхности реакционной среды. Предпочтительно изолировать по меньшей мере около 70, или 90, или 95, или 99% площади открытой для доступа окружающей среды поверхности трубопроводов, сосудов и регулирующих устройств, содержащих установки извлечения растворителя и/или дегидратации, изоляционным материалом толщиной по меньшей мере около 0,01, или 0,02, или 0,04, или 0,08 м, несмотря на то, что значительные количества тепловой энергии в конце концов выделяются в окружающую среду после турбоэкспандера. Предпочтительно, что потери тепловой энергии через открытую для доступа окружающей среды площадь поверхности трубопроводов и/или сосудов, содержащих установки извлечения растворителя и/или дегидратации, менее чем около 40, или 20, или 10, или 5 Ватт/кг рХ, подаваемого в соответствующую окислительную реакционную среду.

Предпочтительно ограничить извлечение тепловой энергии так, чтобы менее чем около 1000, или 100, или 10, или 0,1, Ватт тепловой энергии на килограмм рХ, подаваемого в соответствующую окислительную реакционную среду, удалялось из технологических жидкостей через проводящие, изолирующие, теплообменные пограничные поверхности, расположенные от того места, где отходящий газ образуется вблизи верхней поверхности реакционной среды, и пока по меньшей мере около 80, или 90, или 95 или 99% масс. динитрогена в ней проходит через турбоэкспандерные устройства. Некоторые известные схемы извлечения энергии из реакционного отходящего газа содержат конденсацию и извлечение растворителя путем извлечения тепловой энергии через проводящие, изолирующие, теплообменные пограничные поверхности для нагревания и/или испарения вспомогательных жидкостей перед пропусканием отходящего газа через турбоэкспандер. Вспомогательные жидкости затем используют для генерирования энергии на валу и/или переноса тепловой энергии на другие ступени. Типичные вспомогательные переносящие тепло и/или охлаждающие жидкости содержат воду в жидком и/или парообразном состоянии, легкие алифатические углеводороды в жидком и/или парообразном состоянии, и/или воздух.

Предпочтительно, что установки извлечения растворителя и/или дегидратации работают без добавления соединения азеотропной сепарации. Типичные соединения азеотропной перегонки содержат н-бутилацетат и/или н-пропилацетат. Предпочтительно, что установки извлечения растворителя и/или дегидратации работают с нетто добавлением менее чем около 0,1, или 0,01, или 0,001, или 0,0001 килограмма соединений азеотропной перегонки на килограмм растворителя, извлеченного из реакционного отходящего газа.

Предпочтительно, что установки извлечения растворителя и/или дегидратации по данному изобретению содержат высокоэффективные устройства перегонки, обрабатывающие по меньшей мере около 80, или 90, или 95, или 99% масс. неконденсируемых газов и/или динитрогена, присутствующих в реакционном отходящем газе. Предпочтительно, что указанные устройства перегонки содержат по меньшей мере около 20, или 25, или 30, или 35 идеальных ступеней сепарации. Предпочтительно, что динамическая фрикционная потеря давления отходящего газа через указанные устройства перегонки менее чем около 60, или 40, или 20, или 10 килоПа. Предпочтительно, что какие бы то ни было перегонные лотки представляют схему небольшого понижения давления менее чем около 1200, или 900, или 700, или 500 Па на лоток, несмотря на то, что это нежелательно ограничивает рабочий возврат вниз таких лотков. Более предпочтительно, применять структурированную насадку, которая известна в технике, несмотря на необходимость дорогостоящей коррозионностойкой металлургии и также потенциальную воспламеняемость некоторых металлов, содержащих титан. Предпочтительно конструировать указанные устройства перегонки, использующие по меньшей мере два разных диаметра сосудов, где максимальный горизонтальный диаметр верхней секции является менее чем около 1,0, или 0,96, или 0,92, или 0,90 кратным максимальному горизонтальному диаметру, который присутствует на высоте по меньшей мере около 4 м в нижней секции, и обрабатывающие по меньшей мере около 80, или 90, или 95, или 99% масс. динитрогена в реакционном отходящем газе.

После выхода из турбоэкспандера предпочтительно, что по меньшей мере часть отходящего газа охлаждают в по меньшей мере одном теплообменном устройстве, называемом здесь как конденсатор отходящего газа, получая таким образом жидкость, называемую здесь флегмой и по существу содержащую воду, по меньшей мере часть которой подают в указанные установки извлечения растворителя и/или дегидратации. Предпочтительно, что различные предпочтительные диапазоны температуры, давления и/или композиции на впуске в конденсатор отходящего газа являются теми же, что и на выпуске конечной ступени турбоэкспандера. Предпочтительно, что динамическая фрикционная потеря давления отходящего газа менее чем около 16, или 12, или 8, или 4 килоПа в указанном конденсаторе отходящего газа. Когда работа происходит без ступени рекомпрессии отходящего газа, предпочтительно, что давление отходящего газа, покидающего указанный конденсатор отходящего газа, по меньшей мере около 0,02, или 0,08, или 0,12, или 0,16 бара. Когда работа происходит без ступени рекомпрессии отходящего газа, предпочтительно, что давление отходящего газа, покидающего указанный конденсатор отходящего газа, менее чем около 0,6, или 0,5, или 0,4, или 0,3 бара. Когда работа происходит с необязательной ступенью рекомпрессии отходящего газа, предпочтительно, что давление отходящего газа, покидающего указанный конденсатор отходящего газа, по меньшей мере около -0,8, или -0,7, или -0,6, или -0,5 бара. Когда работа происходит с необязательной ступенью рекомпрессии отходящего газа, предпочтительно, что давление отходящего газа, покидающего указанный конденсатор отходящего газа, менее чем около 0,1, или 0,00, или -0,1, или -0,2 бара. Предпочтительно, что температура отходящего газа, покидающего указанный конденсатор отходящего газа, по меньшей мере около 30, или 40, или 50, или 60°С. Предпочтительно, что температура отходящего газа, покидающего указанный конденсатор отходящего газа, менее чем около 110, или 100, или 90, или 80°С. Предпочтительно, что температура отходящего газа, покидающего указанный конденсатор отходящего газа, понижена по меньшей мере на около 10, или 20, или 30, или 35°С ниже температуры на выпуске из турбоэкспандера. Предпочтительно, что температура отходящего газа, покидающего указанный конденсатор отходящего газа, понижена менее чем на около 100, или 80, или 70, или 60°С ниже температуры на выпуске из турбоэкспандера. Предпочтительно, что тепловую энергию менее чем около 3100, или 2900, или 2700, или 2500 Ватт удаляют в указанном конденсаторе отходящего газа на килограмм рХ, подаваемого в соответствующую окислительную реакционную среду. Предпочтительно, что тепловую энергию по меньшей мере около 1600, или 1800, или 2000, или 2100 Ватт удаляют в указанном конденсаторе отходящего газа на килограмм рХ, подаваемого в соответствующую окислительную реакционную среду.

Флегмовое число и температуру выбирают и регулируют, чтобы свести к максимуму водяной пар, поступающий в турбоэкспандер, в балансе с минимизацией потери VOC в отходящем газе, покидающем конденсатор. Предпочтительно, что поток флегмы в установки извлечения растворителя и/или дегидратации содержит по меньшей мере около 7,0, или 8,0, или 8,5, или 9,0 килограмм жидкой воды на килограмм воды образования ТРА, получаемой в окислительных реакторах, обслуживаемых указанными установками извлечения растворителя и/или дегидратации. Предпочтительно, что поток флегмы в установки извлечения растворителя и/или дегидратации содержит менее чем около 12,0, или 11,0, или 10,5, или 10,0 килограмм жидкой воды на килограмм воды образования ТРА, получаемой в окислительных реакторах, обслуживаемых указанными установками извлечения растворителя и/или дегидратации. Предпочтительно, что поток флегмы в установки извлечения растворителя и/или дегидратации содержит по меньшей мере около 0,70, или 0,75, или 0,79, или 0,82 килограмма жидкой воды на килограмм водяного пара, выходящего из установок извлечения растворителя и/или дегидратации. Предпочтительно, что поток флегмы в установки извлечения растворителя и/или дегидратации содержит менее чем около 0,98*, или 0,96, или 0,92, или 0,90 килограмма жидкой воды на килограмм водяного пара, выходящего из установок извлечения растворителя и/или дегидратации. (*Когда работа идет с необязательным прямым сжиганием топлива, большая масса воды образуется за счет горения топлива.) Предпочтительно, что температура флегмы, подаваемой в установки извлечения растворителя и/или дегидратации, по меньшей мере около 40, или 50, или 55, или 60°С. Предпочтительно, что температуру флегмы, подаваемой в установки извлечения растворителя и/или дегидратации, снижают менее чем на 40, или 30, или 20, или 10°С ниже температуры водяного пара, покидающего конденсатор в отходящем газе.

Следует отметить, что использование конденсатора отходящего газа при таком низком давлении, согласно данному изобретению, значительно увеличивает объем отходящего газа на входе и выходе конденсатора. Если не используют трубопроводы необычно большого диаметра, падения скоростей течения и фрикционного давления являются обидными. Соответственно, предпочтительно, что трубопроводы отходящего газа между выпуском турбоэкспандера и впуском конденсатора отходящего газа имеют диаметры по меньшей мере около 1,2, или 1,5, или 1,8, или 2,1 м, которые являются довольно большими для работающих под давлением технологических трубопроводов, изготовленных из различных дорогостоящих коррозионностойких металлов или сплавов металлов. Чтобы уменьшить диаметр и стоимость, предпочтительно, что расход на единицу сечения потока отходящего газа в трубопроводах между выпуском турбоэкспандера и впуском конденсатора отходящего газа по меньшей мере около 30, или 40, или 50, или 60 м в секунду. Это необычно быстрые расходы в трубопроводах, что касается эрозии, особенно для коррозионного технологического газа вблизи его точки росы, и требуется тщательное регулирование против точки росы. На выпуске конденсатора отходящего газа некоторое наличие капелек жидкости увеличивает возможность эрозии и коррозии, и предпочтительно ограничивать расход на единицу сечения потока в указанных трубопроводах до менее чем около 30, или 25, или 20, или 15 м в секунду до вхождения в отбойные устройства для удаления жидкости, как раскрыто в данном описании.

Следует также отметить, что эксплуатация конденсатора отходящего газа при низком давлении по данному изобретению побуждает использовать более низкую температуру способа, чтобы конденсировать необходимое количество флегмы. Более низкая температура способа приближается к температуре охлаждающей жидкости, и более низкое давление способа является причиной пониженного пленочного коэффициента теплопереноса на стороне способа. Все факторы вынуждают увеличивать площадь проводящих, изолирующих, теплообменных пограничных поверхностей, которые обычно содержат различные дорогостоящие коррозионностойкие металлы и сплавы металлов.

Проблемы разработки и затраты на конденсатор отходящего газа по данному изобретению еще дополнительно увеличиваются при сбросе предпочтительных количеств водяного пара в окружающую среду согласно некоторым аспектам данного изобретения. Выброс выбранных количеств водяного пара вносит требование намеренно контролировать количество энергии, удаляемой в конденсаторе отходящего газа даже при работе с новыми или незагрязненными проводящими, изолирующими, теплообменными пограничными поверхностями, с более низкими массовыми количествами материала, пропускаемого через систему и/или энергетическими нагрузками при получении ТРА при пониженной производительности, и с переменными температурами охлаждающей среды, что является частым случаем, например, из-за ежедневных и сезонных изменений окружающих условий.

Особая трудность контроля устройств конденсации отходящего газа заключается в том, что большинство охлаждающих башенных водных систем содержат количества растворенных твердых веществ, которые сильно концентрируются путем испарительного охлаждения окружающим воздухом. Когда поток такой охлаждающей воды ускоряют, чтобы ограничить технологическую температуру конденсатора отходящего газа, температура выходящей охлаждающей воды увеличивается. Если температура такой охлаждающей воды слишком возрастает, некоторые растворенные твердые вещества осаждаются. К несчастью, многие высоко коррозионностойкие сплавы металлов быстро разрушаются и перфорируются точечной коррозией под такими бугорковыми отложениями. Соответственно раскрыты следующие предпочтительные варианты осуществления конденсатора отходящего газа по данному изобретению. Используемый здесь "конденсаторный отходящий газ" содержит отходящий газ, по меньшей мере часть которого была обработана в по меньшей мере одном конденсаторе отходящего газа.

Предпочтительно, что указанный конденсатор отходящего газа, производящий жидкую воду, содержит воздушное охлаждение, где окружающий воздух находится в контакте с проводящими, изолирующими, теплообменными пограничными поверхностями, заключающими указанный отходящий газ. Предпочтительно, что дутьевые вентиляторы используют для движения воздушного потока поперек проводящих, изолирующих, теплообменных пограничных поверхностей, заключающих указанный отходящий газ. Предпочтительно, что быстродействие вентилятора, наклон лопастей вентилятора, жалюзийные отверстия для регулирования воздушного потока и/или другие устройства для регулирования воздушного потока и/или температуры воздуха используют для регулирования степени охлаждения отходящего газа в ответ на по меньшей мере одну переменную способа, например температуру и/или давление конденсаторного отходящего газа, температуру и/или расход конденсаторной жидкости, химический состав или конденсаторного отходящего газа и/или конденсата, путем какого-нибудь измерения в режиме онлайн, например, путем инфракрасного композиционного анализа.

Более предпочтительно, что указанный конденсатор отходящего газа, производящий жидкую воду, содержит охлаждающую воду в контакте с проводящими, изолирующими, теплообменными пограничными поверхностями, заключающими указанный отходящий газ. Предпочтительно, что расход охлаждающей воды, температуру на впуске охлаждающей воды и/или температуру на выпуске охлаждающей воды используют для регулирования степени охлаждения отходящего газа в ответ на по меньшей мере одну переменную способа, например температуру и/или давление конденсаторного отходящего газа, температуру и/или расход конденсаторной жидкости, химический состав или конденсаторного отходящего газа и/или конденсата, путем какого-нибудь измерения в режиме онлайн, например, путем инфракрасного композиционного анализа. Предпочтительно, что по меньшей мере часть охлаждающей воды, покидающей указанные теплообменные устройства с водяным охлаждением имеет температуру по меньшей мере около 50, или 60, или 70, или 80°С. Предпочтительно, что указанная охлаждающая вода содержит воду, охлажденную в непосредственном контакте с окружающим воздухом. Более предпочтительно, что указанная охлаждающая вода является "охлаждающей водой замкнутой системы". Предпочтительно, что указанная охлаждающая вода замкнутой системы, например, деионизированная вода или конденсат пара, содержит уменьшенное количество всех растворенных твердых веществ (TDS). Предпочтительно, что по меньшей мере часть тепла удаляют из указанной охлаждающей воды замкнутой системы в теплообменных устройствах, содержащих охлаждающую вспомогательную воду, охлажденную в непосредственном контакте с окружающим воздухом. Предпочтительно, что по меньшей мере часть тепла удаляют из указанной охлаждающей воды замкнутой системы в теплообменных устройствах типа "плита-рама".

Необязательно, предпочтительно, что по меньшей мере часть проводящей, изолирующей теплообменной пограничной поверхности время от времени прекращают эксплуатировать в ответ на по меньшей мере одну переменную способа, например, температуру и/или давление конденсаторного отходящего газа, температуру и/или расход конденсаторной жидкости, химический состав или конденсаторного отходящего газа и/или конденсата, путем какого-нибудь измерения в режиме онлайн, например, путем инфракрасного композиционного анализа. Указанную часть поверхности исключают из эксплуатации путем устранения ее контакта с текущим отходящим газом и/или текущей охлаждающей вспомогательной жидкостью.

Необязательным путем регулирования количества энергии, удаляемой в конденсаторе отходящего газа, является направление части турбоэкспандерного отходящего газа в обход указанного конденсатора, как раскрыто в патенте США 6504051, полное содержание которого приобщено ссылкой. Однако, такое параллельное пропускание газа, хотя и разрешая проблему регулирования и ограничения удаления энергии, создает даже новые проблемы. Во-первых, такое параллельное пропускание тесно связано с массовым балансом, а также энергетическим балансом, потому что пар растворителя не так уж легко конденсируется из перепущенного в обход отходящего газа. Если слишком много или слишком мало газа пропускают в обход, стремясь сохранить энергетический баланс, водный баланс нарушается для системы извлечения растворителя, что делает регенерированный растворитель слишком влажным или слишком сухим, и наблюдается также нарушение в количестве VOC, направляемых в окружающую среду или в TOD. Во-вторых, необходимо воссоединять конденсаторный отходящий газ и перепущенный в обход отходящий газ для обработки в общих традиционных средствах обработки, относящихся к борьбе с загрязнением окружающей среды. Однако такое воссоединение проблематично, так как обычно образуется аэрозольный туман, когда более холодный, насыщенный жидкостью газовый поток объединяют с более теплым, насыщенным жидкостью газом. Так, аэрозоль создает опасность в отношении точечной коррозии в трубопроводах и оборудовании, для аэрозоля характерно собираться в капельки на более холодных и/или менее турбулентных поверхностях. Быстрое удаление такого аэрозоля из высокоскоростного технологического способа трудно осуществить, ограничивая в то же время давление и/или подачу тепловой энергии, тем не менее туман может легко образовывать дождевые жидкие капельки, когда обеспечивают более продолжительные периоды сепарации.

Соответственно, предложены следующие предпочтительные варианты осуществления данного изобретения. После выхода из турбоэкспандера по меньшей мере часть отходящего газа пропускают в обход по меньшей мере одного конденсатора отходящего газа, чтобы сформировать "перепущенный в обход отходящий газ", используя один или несколько из следующих предпочтительных аспектов. Предпочтительно, что указанный перепущенный в обход отходящий газ охлаждают менее чем на около 60, или 50, или 30, или 10°С в теплообменных устройствах, содержащих проводящие, изолирующие, теплообменные пограничные поверхности, перед объединением с отходящим газом, покидающим конденсатор отходящего газа, поступающим в TOD и/или сбрасываемым в окружающую среду. Предпочтительно, что указанный перепущенный в обход отходящий газ составляет по меньшей мере около 1, или 2, или 4, или 8% масс. всего отходящего газа, покидающего турбоэкспандер. Предпочтительно, что указанный перепущенный в обход отходящий газ составляет менее чем около 50, или 40, или 30, или 20% масс. всего отходящего газа, покидающего турбоэкспандер. Предпочтительно, что расход указанного перепущенного в обход отходящего газа используют для регулирования степени охлаждения отходящего газа в ответ на по меньшей мере одну переменную способа, например температуру и/или давление конденсаторного отходящего газа, температуру и/или расход конденсаторной жидкости, химический состав или конденсаторного отходящего газа и/или конденсата, путем какого-нибудь измерения в режиме онлайн, например, путем инфракрасного композиционного анализа. Предпочтительно, что указанный перепущенный в обход отходящий газ объединяют с по меньшей мере частью отходящего газа, который вышел из конденсатора отходящего газа, чтобы сформировать "смешанный отходящий газ" перед сбросом в окружающую среду. Предпочтительно, что "отбойные устройства", использующие по меньшей мере одну из следующих характерных особенностей, обрабатывают по меньшей мере часть конденсаторного отходящего газа, образуя таким образом "отходящий газ ловушки конденсата". Предпочтительно, по меньшей мере около 10, 50, 98, 99,9% масс. жидкости, поступающей в указанные отбойные устройства, отделяется, и она выходит смешанной с менее чем около 50, или 95, или 99, или 99,8% масс. динитрогена отходящего газа из отверстия в более нижней 80, или, 60, или 40, или 10% доле высоты указанных отбойных устройств. Предпочтительно, по меньшей мере часть указанных отбойных устройств размещают при более низкой высоте, чем по меньшей мере один конденсатор отходящего газа, обеспечивающий мультифазный поток газ плюс жидкость в указанные отбойные устройства. Предпочтительно, жидкая вода выходит из указанных отбойных устройств из отверстия, размещенного ниже впуска потока из конденсатора отходящего газа. Предпочтительно, расход на единицу вертикального сечения потока отходящего газа в указанных отбойных устройствах менее чем около 4, или 3, или 2, или 1 м в секунду в плоскости наибольшего горизонтального диаметра. Предпочтительно, расход на единицу горизонтального сечения потока отходящего газа в указанных отбойных устройствах менее чем около 6, или 5, или 4, или 3 м в секунду в плоскости наибольшего вертикального диаметра. Предпочтительно, среднее время пребывания отходящего газа в указанных отбойных устройствах менее чем около 20, или 13, или 8, или 5 секунд. Предпочтительно, среднее время пребывания отходящего газа в указанных отбойных устройствах по меньшей мере около 0,5, или 1,0, или 1,5, или 2,0 секунды. Предпочтительно, среднее время пребывания жидкости в указанных отбойных устройствах по меньшей мере около 0,5, или 2, или 4, или 8 минут. Предпочтительно, среднее время пребывания жидкости в указанных отбойных устройствах менее чем около 60, или 48, или 24, или 12 минут. Предпочтительно, по меньшей мере одна отбойная поверхность, удаляющая жидкость, иная чем работающие под давлением изолирующие пограничные поверхности, включена в указанные отбойные устройства. Предпочтительно, площадь твердой поверхности в контакте с отходящим газом, пропускаемым через отбойные устройства, по меньшей мере около 0,0005, или 0,001, или 0,002, или 0,004 м2/кг отходящего газа, покидающего указанные отбойные устройства. Предпочтительно, по меньшей мере часть отходящего газа, пропускаемого через указанные отбойные устройства, контактирует по меньшей мере с около 0,001, или 0,005, или 0,01, или 0,02 м2 площади безнапорной изолирующей твердой поверхности на килограмм рХ, подаваемого в соответствующую окислительную реакционную среду. Предпочтительно, по меньшей мере около 70, или 80, или 90% жидких капелек менее чем по меньшей мере около 500, или 200, или 75, или 25 микрометров, присутствующих в отходящем газе, поступающем в отбойные устройства, удаляют из отходящего газа ловушки конденсата. Раскрыто, что эти различные предпочтительные характерные особенности отбойных устройств предпочтительны в отбойных устройствах, обрабатывающих конденсаторный отходящий газ с перепущенным в обход отходящим газом или без него.

Предпочтительно, что по меньшей мере часть перепущенного в обход отходящего газа обрабатывают в TOD, который также обрабатывает по меньшей мере часть отходящего газа, который вышел из конденсатора отходящего газа. Более предпочтительно, по меньшей мере часть перепущенного в обход отходящего газа объединяют с по меньшей мере частью конденсаторного отходящего газа, чтобы сформировать смешанный отходящий газ перед поступлением в TOD. Наиболее предпочтительно, тепловую энергию добавляют, чтобы повысить температуру указанного смешанного отходящего газа перед поступлением в устройства TOD. Это нагревание уменьшает конденсацию в трубопроводах, сосудах и других емкостях отходящего газа и таким образом минимизирует затраты на материалы конструкции. Тепловая энергия может быть добавлена полностью или частично в весь поток указанного смешанного отходящего газа, в поток указанного перепущенного в обход отходящего газа, в поток указанного покидающего конденсатор отходящего газа. Предпочтительно, что температура указанного смешанного отходящего газа по меньшей мере на около 10, или 20, или 40, или 60°С выше температуры отходящего газа, покидающего указанный конденсатор отходящего газа.

Раскрыто, что предпочтительно добавлять тепловую энергию к отходящему газу ловушки конденсата, согласно этому аспекту, даже без перепущенного в обход отходящего газа. Предпочтительно размещать конденсатор отходящего газа и отбойные устройства следующим образом, для того чтобы сбалансировать одновременно стоимость нагнетания охлаждающей воды на большую высоту, стоимость высоких структур и опор и высотные меры предосторожности, чтобы сделать возможным гравитационный поток конденсированной жидкости в и/или через конденсатор отходящего газа и/или отбойные устройства. Предпочтительно, что высота самой низкой охлаждаемой поверхности в по меньшей мере одном конденсаторе отходящего газа менее чем около 50, или 30, или 20, или 10 м над уровнем поверхности земли. Предпочтительно, что высота самой высокой охлаждаемой поверхности в по меньшей мере одном конденсаторе отходящего газа по меньшей мере около 6, или 9, или 12, или 15 м над уровнем поверхности земли. Предпочтительно, что высота проверки жидкости в отбойных устройствах по меньшей мере около 0,5, или 1, или 2, или 3 м над уровнем поверхности окружающей земли. Предпочтительно, что высота проверки жидкости в отбойных устройствах менее чем около 20, или 15, или 10, или 5 м над уровнем поверхности земли.