Изобретение относится к области конструкций массообменных аппаратов для газожидкостных систем, применяемых в химической, горнорудной, микробиологической промышленностях и других отраслях, и может быть использовано также для биологической очистки природных, сточных и промышленных вод, газификации питьевых вод, флотации различных пульп посредством аэрации жидких сред различными газами (воздух, кислород, углекислый газ и т.д.).

Известно устройство для насыщения жидкости газом по а.с. СССР №528110 [1], содержащее корпус с крышкой и патрубками для подачи в корпус жидкости и газа. Внутри корпуса размещена мешалка с приводом вращения и барботер. Барботер, выполненный в виде перфорированного диска с пульсатором, смонтирован в газоподводящем патрубке.

Недостатками известного устройства являются низкая интенсивность процесса массообмена между жидкостью и газом из-за низкой степени диспергирования пузырьков газа, а также достаточно высокие энергозатраты на перемешивание жидкости и газа.

Известно устройство для аэрации жидкости по патенту РФ №2189365 [2], содержащее вертикально расположенную трубу, воздуховод, подсоединенный к воздушной камере с перфорированным корпусом, и вихревую камеру, смонтированную в нижней части устройства. К вихревой камере тангенциально подсоединен патрубок для подвода жидкости. В данном устройстве аэрация жидкости осуществляется за счет «срезания» потоком жидкости пузырьков воздуха, выходящих из отверстий перфорированной воздушной камеры.

Недостатками известного устройства является низкая степень диспергирования пузырьков воздуха в связи с несовершенством предложенного механизма диспергирования газовой фазы. В известном устройстве применяют сжатый воздух, что приводит к увеличению энергозатрат. В целом указанные недостатки обусловливают недостаточно высокую эффективность аэрации жидких сред.

Наиболее близким по технической сущности к заявляемому изобретению является массообменный аппарат по а.с. СССР №978901 [3], содержащий цилиндрический корпус с отверстиями для выхода газа внутрь корпуса, магистраль подачи жидкой среды в корпус, узел ввода газа в корпус, охватывающий корпус с наружной стороны. Аппарат снабжен патрубками вывода отработанных газа и жидкой среды. В корпусе выполнены отверстия в виде просечек под переменным углом к вертикальной оси аппарата. Просечки выполнены в виде полуокружностей, кромки просечек отогнуты наружу или внутрь корпусас целью перемешивания жидкой среды и увеличения времени контакта газовой и жидкой фаз.

Недостатками изобретения, взятого за прототип, являются:

- низкая степень диспергирования газа, обусловленная ламинарным характером движения жидкой среды и отсутствием условий для тонкого диспергирования пузырьков газа;

- малая площадь контакта жидкой среды и газа;

- низкая интенсивность процесса массообмена между жидкостью и газом в связи с отсутствием конструктивных и технологических приемов, способствующих интенсификации процесса.

Предлагаемое изобретение направлено на интенсификацию массообменных процессов между жидкой средой и газом за счет высокой степени диспергирования газа, увеличения времени и площади контакта сред и увеличения скорости насыщения жидкости газом.

Задача решена тем, что в массообменном аппарате магистраль подачи жидкой среды выполнена в виде кольцевого коллектора, смонтированного во внутренней полости корпуса в нижней его части и снабженного, по меньшей мере, двумя вихревыми аэраторами, установленными радиально противоположно друг другу и тангенциально к круговой оси коллектора, при этом коллектор дополнительно снабжен патрубками ввода жидкой среды в корпуса аэраторов, а узел ввода газа - патрубками подачи газа, проходящими через стенку корпуса и подсоединенными к аэраторам. Задача решена также тем, что корпус дополнительно снабжен коническим полым сужающимся кверху отбойником, установленным соосно с корпусом выше уровня аэраторов, при этом на боковой поверхности отбойника выполнены продольные пазы общей площадью (0,2-0,5) от площади боковой поверхности отбойника.

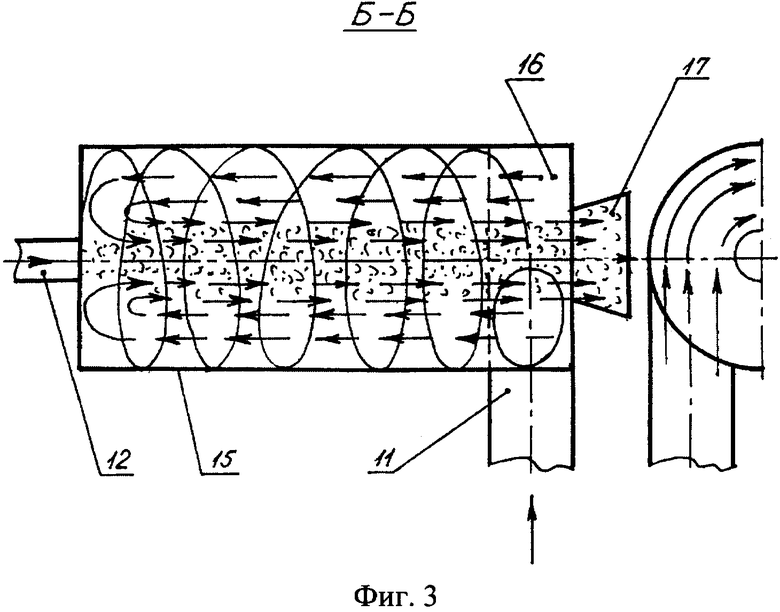

Изобретение иллюстрируется чертежами. На фиг. 1 изображена схема массообменного аппарата в продольном вертикальном разрезе. На фиг. 2 представлен поперечный разрез аппарата. На фиг. 3 изображена схема вихревого аэратора в продольном разрезе. На всех фигурах представлена также схема движения потоков взаимодействующих фаз.

Предлагаемый массообменный аппарат состоит из цилиндрического корпуса 1, магистрали 2 подачи жидкой среды, узла 3 ввода газа, патрубка 4 выдачи отработанной жидкой среды, патрубка 5 удаления отработанного газа. Аппарат снабжен системой трубопроводов с запорной арматурой. Трубопровод 6 служит в качестве байпасной трубы, трубопровод 7 предназначен для слива излишков жидкой среды. Для нагнетания жидкой среды в корпус имеется насос 8.

Магистраль подачи жидкой среды снабжена кольцевым коллектором 9, установленным в нижней части корпуса непосредственно в его внутренней полости. Кольцевой коллектор 9 снабжен, по меньшей мере, двумя вихревыми аэраторами 10, установленными радиально противоположно друг другу и тангенциально к круговой оси коллектора. Вихревые аэраторы предназначены для аэрации жидкой среды, диспергирования жидкой и газовой фаз, турбулизации их потоков.

На коллекторе имеются патрубки 11 для подачи жидкой среды в корпуса аэраторов 10. Для подачи газа в аэраторы предусмотрены патрубки 12, проходящие через стенку корпуса и подсоединенные к аэраторам.

Корпус массообменного аппарата дополнительно снабжен коническим полым сужающимся кверху отбойником 13, служащим для сужения водогазового потока к оси корпуса и дополнительной его турбулизации. Отбойник смонтирован соосно с корпусом выше уровня аэраторов 10. На боковой поверхности отбойника выполнены продольные пазы 14, суммарную площадь которых рекомендуется выдерживать в пределах (0,2-0,5) от площади боковой поверхности отбойника.

Конструкция вихревого аэратора представлена на фиг. 3. Он содержит корпус 15, патрубок 11 для подачи в аэратор жидкой среды, патрубок 12 для подачи газа. Патрубок 11 смонтирован тангенциально к корпусу и соединен с улиткой 16 для закручивания потока (на фиг. 3 улитка не показана). Патрубок 12 смонтирован в зоне разрежения, что обеспечивает 1 самопроизвольный подсос газа из узла 3 ввода газа без использования насосов и воздуходувок. Вывод аэрированной жидкой среды осуществляется через патрубок 17.

Предлагаемый массообменный аппарат работает следующим образом. При загрузке аппарата включают насос 8 и подают жидкую среду в кольцевой коллектор 9, откуда по патрубкам 11 она поступает в аэраторы 10. В аэраторах (см. фиг. 3) поток жидкой среды интенсивно закручивается с образованием кольцевого вихревого потока, концентрирующегося вдоль стенок аэратора и движущегося вдоль стенок с высокой скоростью по винтовой линии. Далее вихревой поток жидкой среды поступает в торцевую часть корпуса аэратора, сужается к оси, меняет направление движения на противоположное и поступает внутрь кольцевого потока жидкой среды.

В зоне поворота возникает зона пониженного давления и в эту зону подсасывается газ из патрубка 12 за счет эжектирующего воздействия скоростной струи жидкости, при этом количество поступающего в аэратор газа напрямую зависит от расхода жидкой среды. В корпусе аэратора в результате описанных явлений образуется многослойный вихревой поток жидкой среды и газа. По продольным и поперечным границам слоев за счет встречного движения и высокой скорости потоков происходит интенсивная взаимная турбулизация потоков жидкой среды и газа сначала поверхностных участков, а затем и внутренних зон, что в конечном итоге приводит к турбулизации взаимодействующих фаз по всему их объему.

В результате интенсивной высокоскоростной турбулизации фаз в потоке наблюдается высокочастотная пульсация скоростей и давлений, благодаря чему достигается высокое диспергирование газовой фазы, образование множества динамически активных газовых пузырьков размером до 50 мкм, значительное увеличение площади контакта фаз и скорости растворения газа в жидкости. На выходе из патрубка 17 образуется высокоскоростная, закрученная струя максимально аэрированной водогазовой смеси. Водогазовая смесь, поступаемая в корпус из всех аэраторов, образует в нижней части корпуса 1 аппарата вращающуюся массу аэрированной однородной жидкой среды.

При вращении жидкой среды центральная область потока является разреженной зоной, концентрация газовых пузырьков здесь меньше, чем на периферии. Для обеспечения однородности потока и интенсивного взаимодействия фаз по всему сечению вращающегося потока в конструкции предусмотрен отбойник 13, который сужает поток жидкой среды к оси корпуса и увеличивает тем самым скорость потока, что также интенсифицирует процесс растворения газа в жидкости. Наличие на поверхности отбойника продольных пазов способствует проникновению в них струй жидкой струи, изменению направлений движения среды и образованию дополнительных вихрей, в результате чего в объеме аппарата образуется высокотурбулизированная водогазовая среда, в которой происходит дополнительная и окончательная аэрация жидкости.

Рекомендуемое соотношение площади пазов на поверхности отбойника ко всей площади боковой поверхности в пределах (0,2-0,5) является оптимальным. Если соотношение будет меньше 0,2, то влияние пазов на повышение турбулизации потока будет минимальным. Если соотношение будет больше 0,5, то отбойник будет неэффективным средством для сужения потока.

Ко времени окончания наполнения аппарата жидкой средой процесс аэрации заканчивается. Если требуется продолжение процесса, то с помощью байпасного трубопровода 6 организуется повторная или многократная аэрация жидкой среды.

По сравнению с прототипом предлагаемый массообменный аппарат обладает следующими технико-экономическими преимуществами:

- высокая скорость насыщения жидкой среды газом (в 1,5-2 раза больше) благодаря существенному увеличению площади контакта, времени взаимодействия фаз, высокой степени диспергирования газа, высокой степени турбулизации потоков;

- высокая интенсивность проведения процесса аэрации жидкой среды, а также других физико-химических процессов (выше в 1,5-2 раза);

- низкие энергетические затраты на проведение процесса аэрации (отсутствие необходимости использования перемешивающих устройств и насосов для подачи газа, простота конструкции аппарата и т.д.).

Предлагаемый массообменный аппарат может быть использован в различных отраслях для высокоэффективного проведения различных физико-химических и микробиологических процессов.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. АС СССР №528110 «Устройство для насыщения жидкости газом», кл. В01Р 3/04, 1976.

2. Патент РФ №2189365 «Устройство для аэрации жидкости», МПК С02Р 3/20, В01Р 3/04, 2002.

3. АС СССР №978901 «Массообменный аппарат», М. кл. В01D 53/18, БИ №45 от 07.12.1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2020 |

|

RU2738849C1 |

| СПОСОБ КОНТАКТНОГО ВЗАИМОДЕЙСТВИЯ ГАЗА И ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2579084C2 |

| Кавитационный аэратор Волкова | 2020 |

|

RU2737273C1 |

| РЕАКТОР СТУПЕНЧАТЫЙ ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ РАБОТЫ СТУПЕНЧАТОГО РЕАКТОРА ДЛЯ АЭРОБНОГО БИОСИНТЕЗА | 2021 |

|

RU2768390C1 |

| РЕАКТОР ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ ПОЛУЧЕНИЯ МИКРОБНОЙ БИОМАССЫ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ В ЭТОМ РЕАКТОРЕ | 2021 |

|

RU2766708C1 |

| БИОРЕАКТОР | 1991 |

|

RU2031113C1 |

| СПОСОБ СЕПАРИРОВАНИЯ МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2621865C1 |

| Аппарат емкостного типа для проведения массообменных процессов | 1988 |

|

SU1530264A1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Флотационная машина | 1981 |

|

SU1005920A1 |

Изобретение относится к области конструкций массообменных аппаратов для газожидкостных систем, применяемых в химической, горнорудной, микробиологической промышленностях и других отраслях, и может быть использовано для биологической очистки природных, сточных и промышленных вод, газификации питьевых вод, флотации различных пульп посредством аэрации жидких сред различными газами. Массообменный аппарат содержит цилиндрический корпус, магистраль подачи жидкой среды в корпус, выполненную в виде кольцевого коллектора, смонтированного во внутренней полости корпуса в нижней его части, узел ввода газа, охватывающий корпус с наружной стороны и патрубки вывода отработанных газа и жидкой среды. При этом коллектор снабжен двумя вихревыми аэраторами, установленными радиально противоположно друг другу и тангенциально к круговой оси коллектора, а также патрубками ввода жидкой среды в корпуса аэраторов, а узел ввода газа снабжен патрубками подачи газа, проходящими через стенку корпуса и подсоединенными к аэраторам. Изобретение обеспечивает интенсификацию массообменных процессов между жидкой средой и газом и снижение энергозатрат. 1 з.п. ф-лы, 3 ил.

1. Массообменный аппарат, содержащий цилиндрический корпус, магистраль подачи жидкой среды в корпус, узел ввода газа, охватывающий корпус с наружной стороны, патрубки вывода отработанных газа и жидкой среды, отличающийся тем, что магистраль подачи жидкой среды выполнена в виде кольцевого коллектора, смонтированного во внутренней полости корпуса в нижней его части и снабженного, по меньшей мере, двумя вихревыми аэраторами, установленными радиально противоположно друг другу и тангенциально к круговой оси коллектора, при этом коллектор дополнительно снабжен патрубками ввода жидкой среды в корпуса аэраторов, а узел ввода газа - патрубками подачи газа, проходящими через стенку корпуса и подсоединенными к аэраторам.

2. Массообменный аппарат по п. 1, отличающийся тем, что корпус дополнительно снабжен коническим полым сужающимся кверху отбойником, установленным соосно с корпусом выше уровня аэраторов, при этом на боковой поверхности отбойника выполнены продольные пазы общей площадью, равной (0,2-0,5)Р, где Ρ - площадь боковой поверхности отбойника.

| Массообменный аппарат | 1980 |

|

SU978901A1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ | 1999 |

|

RU2189365C2 |

| Барботер | 1973 |

|

SU528110A1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ А.Д. КОРНЕЕВА | 2001 |

|

RU2195489C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2016-02-27—Публикация

2014-06-02—Подача