Изобретение относится к микробиологической промышленности, а именно к аппаратам для выращивания микроорганизмов, и может найти применение при выращивании микроорганизмов на природном газе, а также спиртах и гидролизных щелоках.

Для крупнотоннажного производства кормового белка (БВК) из природного газа во всем мире в основном используются два типа аппаратов это петлевые и струйные ферментеры.

Петлевые ферментеры известны по патентам WO 2010/069313 А2, US 6.492.135 В1 и US 10.184.103 В2.

Петлевые ферментеры имеют довольно простую конструкцию в виде вертикальной петли образованной двумя контурами - восходящим и нисходящим контурами газожидкостного потока. Верхняя часть ферментеров выполнена в виде расширительной емкости таким образом, что восходящая часть петли через изгиб проходит горизонтально и тангенциально в сторону расширения верхнего конца нисходящей части петли. Эта особенность конструкции способствует разделению пузырьков газа и жидкости, который выводится из ферментера в виде абгаза. В нижней части ферментеров устанавливают встроенный насос, который обычно помещается рядом с U-образным изгибом и обеспечивает циркуляцию газожидкостной смеси в ферментере. Природный газ и воздух/или кислород могут вводиться в различных местах в U-образной петли. Как правило, они подаются в верхнем конце нисходящей части контура и нижнем конце восходящей части контура. Газы вводятся с помощью газораспределителей, обеспечивающих распределение по всему поперечному сечению нисходящей или восходящей частей контура. Таким образом U-образный ферментер обеспечивает длительное время контакта между газовой и жидкой фазами, так как инжектируемый газ присутствует как в нисходящей части, так и в восходящей части контура. Это позволяет обеспечить существенно более высокое использование газа по сравнению с обычными эрлифтными биореакторами.

Однако, пузырьки газа в жидкостях имеют тенденцию сливаться в более крупные пузырьки (коалесцировать). Эта тенденция способствует тому, что эрлифтные реакторы воздушного подъема становятся неэффективными, поскольку пузырьки становятся все больше и больше при движении вверх в восходящем потоке, частично из-за коалесценции и частично из-за пониженного гидростатического давления. Кроме того, с увеличением диаметра ферментера эта тенденция увеличивается в квадратичной зависимости, а пузырьки газа стремятся в центр контура разрушая равномерное распределение газа и жидкости по всему поперечному сечению нисходящей и восходящей частям контура, что отрицательно влияет на гидродинамику и как следствие на массообменные параметры ферментера. В U-образном реакторе эта тенденция, как указано в описании патентов, нейтрализуется путем обеспечения статических смесителей, соответствующим образом разнесенных на расстояния, а пузырьки газа могут быть повторно диспергированы (например, с помощью множества статических смесителей, предусмотренных как в нисходящей, так и в восходящей части реактора) несколько раз в жидкости.

К сожалению ни в одном из выше указанных патентов не приводится конструкция этих статических смесительных элементов. Лишь в патенте US 10.184.103 В2 сказано, что смесительные элементы могут быть, например, производства компании Sulzer. Компания Sulzer производит очень много различных видов смесителей, для многих отраслей промышленности (производят смесители и для смешения твердых тел с жидкостью и газами, которые ни в коем случае не могут подойти для ферментационного оборудования), в нашем случае можно было бы использовать смесители для жидкости и газов, но сложность и/или невозможность их использования в некоторых случаях очевидна:

- они обладают сложной конструкцией;

- имеют высокую металлоемкость;

- их трудно промыть не разобрав конструкцию;

- обладают высоким гидродинамическим сопротивлением потоку жидкости;

- в основном используются на трубопроводах небольших диаметров;

- конструкции трудно масштабируются на большие потоки жидкости,

- в них требуется много энергии для диспергирования больших объемов газа и жидкости.

Все эти проблемы с диспергированием газа в жидкость помешали компаниям Юнибио и Калиста создать ферментер для выращивания микроорганизмов на природном газе обладающий высокой единичной производительностью и продуктивностью. Так компания Юнибио использует для выращивания метанокисляющих микроорганизмов U-образный ферментер объемом около 100 м3 с продуктивностью 4 кг абсолютно сухой биомассы с 1 кубического метра рабочего объема ферментера в час.

В нашей стране для выращивания метанокисляющих микроорганизмов в промышленных масштабах в 80-е начала 90-х годов использовали ферментеры струйного типа. Струйные аппараты могли оснащаться аэраторами (эжекторами) сливного (А.С. СССР №1521498) или напорного (А.С. СССР №605830) типов. В Советском Союзе были разработаны и эксплуатировались ферментеры струйного типа геометрическим объемом 1100 м3, а в ГДР при производстве БВК из дизельного топлива использовались ферментеры объемом 2200 м3. Все ферментеры зарекомендовали себя как надежные, высокопроизводительные, высокопродуктивные массообменные аппараты, обладающие низкими показателями по потреблению электроэнергии как на единицу готовой продукции, так и на единицу растворенного кислорода в жидкости. Ферментеры состояли из емкости, контура циркуляции жидкой фазы с циркуляционным насосом, в верхней части аэратора (аэраторов) и контура рециркуляции газовой фазы. За счет многократной рециркуляции газовой фазы достигалась высокая степень использования компонентов газовой среды. Работа струйных аппаратов под давлением позволила достичь продуктивности процесса работы на природном газе - 6,0-6,2 кг/м3 час.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому результату является аппарат для выращивания микроорганизмов по А.С. СССР №873683, содержащий емкость с технологическими патрубками, эжектором, подключенному к контуру циркуляции культуральной жидкости, побудитель расхода жидкости, установленный в нижней части корпуса отбойный экран и устройствами для пеногашения и контур рециркуляции газовой фазы.

Недостатком известных струйных аппаратов является не высокие массообменные параметры ферментера в области контура (в ферментерах объемом 1100 м3 их было 6) циркуляции жидкости, который (которые) по объему может быть 17-20% от рабочего объема ферментера, по сравнению с массообменом в аэраторах и в емкости ферментера. Этот факт связан с тем, что движение жидкости по поперечному сечению контура циркуляции жидкой фазы происходит с одинаковой скоростью без поперечного перемешивания (за исключением пристеночной области, но она очень мала при высоких скоростях жидкости). Высокая плотность газожидкостной среды около 950 кг/м3, а следовательно низкое газосодержание около 5%, также не способствует высокому массообмену. Из-за достаточно большой доли контура циркуляции жидкости и слабого массообмена в этом объеме ферментера, в целом массообменные характеристики всего ферментера снижаются на 8-10%.

Технический результат, достигаемый изобретением, заключается в увеличении массообменных характеристик аппарата и как следствие увеличении его продуктивности.

Данный технический результат достигается тем, что аппарат для выращивания микроорганизмов содержит корпус с технологическими патрубками подачи растворов минеральных солей и титрующих агентов, струйный аэратор, расположенный вертикально в верхней части корпуса и подключенн к системе рециркуляции жидкой фазы, причем система включает теплообменник, побудитель расхода жидкости и трубопроводы, выполненные с возможностью отвода жидкой фазы из нижней части корпуса и подачи ее через струйный аэратор в верхнюю часть корпуса, и трубопровод, соединяющий боковую сторону корпуса выше допустимого уровня жидкой фазы в корпусе с верхней частью корпуса аэратора для обеспечения рециркуляции газовой фазы, внутри корпуса аппарата в нижней его части соосно установлен отбойник в виде конуса, направленного вверх. Система газообеспечения выполнена таким образом, что газовые компоненты питательной среды (природный газ и воздух) подаются равными количествами в контур рециркуляции газовой и жидкой фаз, причем, в контур рециркуляции жидкой фазы природный газ и воздух подаются сразу после теплообменника, а внутри трубопровода рециркуляции жидкой фазы по его высоте соосно установлены смесительные элементы, образованные из двух камер - внешней и внутренней, причем каждая камера имеет одинаковую площадь поперечного сечения, а внутри каждой камеры установлены профилированные пластины для создания закрученного потока, причем профилированные пластины установлены таким образом, что обеспечивают противоположное вращение потоков во внешней и во внутренней камерах.

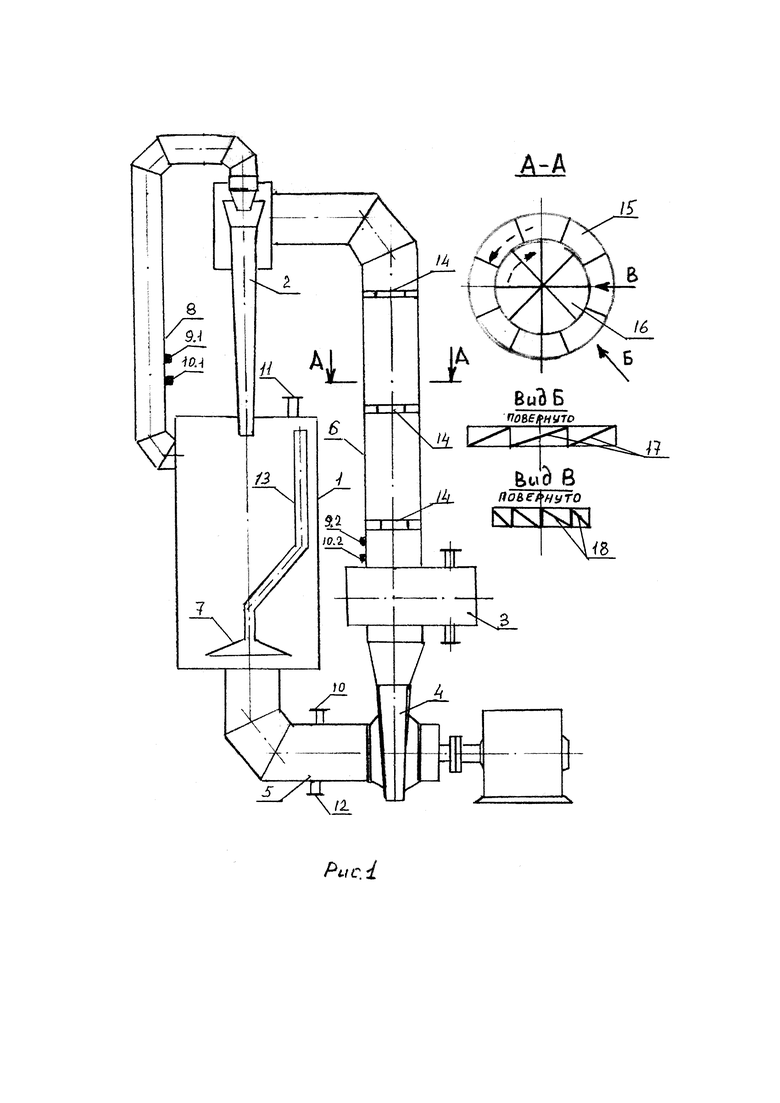

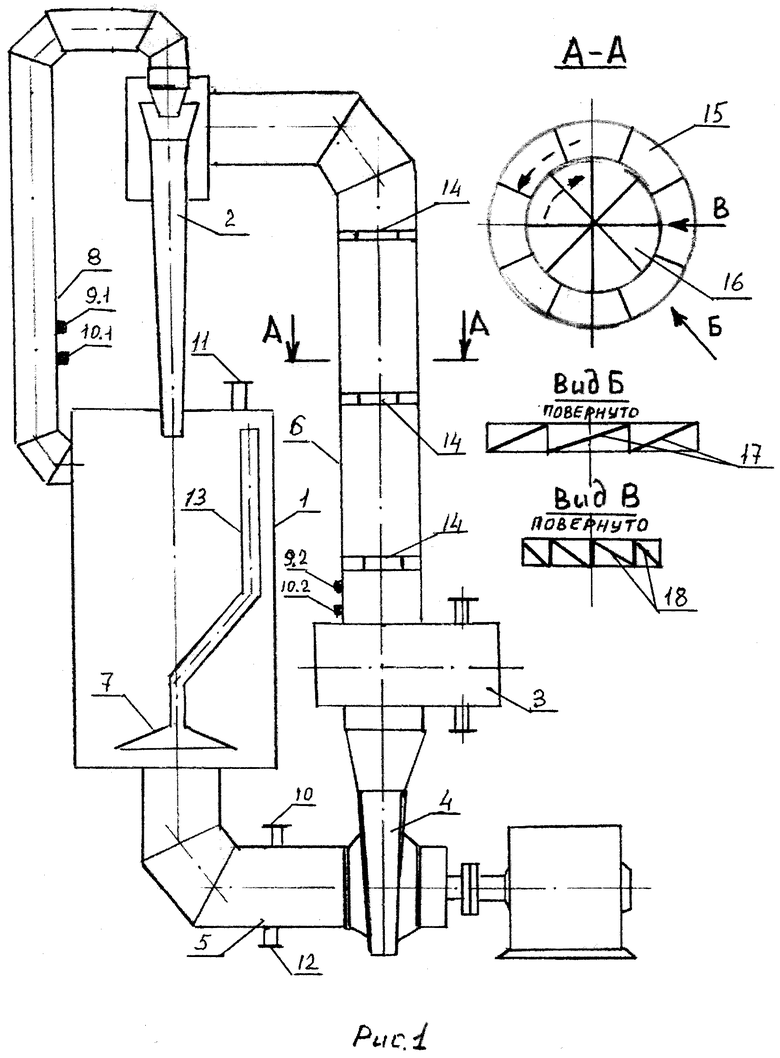

Аппарат для выращивания микроорганизмов (Рис 1) включает корпус 1, струйный аэратор 2, подключенный к системе рециркуляции жидкой фазы. Система включает теплообменник 3, побудитель 4 расхода жидкости и трубопроводы 5 и 6. Внутри корпуса 1 в нижней его части соосно установлен отбойник 7 в виде конуса, направленного вверх. Так же струйный аэратор 2 подключен к системе рециркуляции газовой фазы трубопроводом 8. Ввод кислорода воздуха и газообразного субстрата в аппарат предусмотрен в двух точках - на трубопроводе рециркуляции газовой фазы 9.1, 10.1 и на трубопроводе 6 рециркуляции жидкой фазы 9.2 и 10.2 сразу после теплообменника. На всасывающей линии побудителя расхода установлен штуцер подачи питательных солей и титрующего раствора 10, в верхней крышке корпуса аппарата предусмотрен штуцер отвода отработанной газовой смеси 11. В нижней точке аппарата на трубопроводе 5 установлен штуцер для слива жидкости 12. Для отвода дегазированной под отбойником 7 газовой смеси предусмотрен трубопровод 13 соединяющий верхнюю часть отбойника с газовой фазой аппарата. Внутри трубопровода рециркуляции жидкой фазы по его высоте соосно установлены смесительные элементы 14, образованные из двух камер - внешней 15 и внутренней 16, причем каждая камера имеет одинаковую площадь поперечного сечения, а внутри каждой камеры установлены профилированные пластины 17, 18 для создания закрученного потока, причем профилированные пластины установлены таким образом, что обеспечивают противоположное вращение потоков во внешней и во внутренней камерах, полностью перекрывают сечение трубопровода и обеспечивают столкновение выходящих из смесительного элемента газожидкостных потоков. Смесительные элементы установлены по всей высоте контура рециркуляции жидкой фазы с шагом 2-3 диаметра трубопровода

Аппарат работает следующим образом. Побудитель 4 расхода жидкости забирает культуральную жидкость из-под отбойника 7 и нагнетает ее через теплообменник 3 в струйный аэратор 2. В теплообменнике 3 происходит термостатирование культуральной жидкости до требуемой температуры. В аэраторе 2 за счет падения жидкости вниз с большой скоростью происходит подсос газовой фазы из верхней части аппарата по трубопроводу 8 и перемешивание газовой и жидкой фаз. Газожидкостная смесь, выходя из струйного аэратора 2 с большой скоростью, падает в слой жидкости, в аппарате создается нисходящий турбулентный поток, который отразившись от отбойника 7 направляется вверх вдоль стенки аппарата, создавая интенсивное перемешивание, а часть его побудителем расхода жидкости подсасывается под отбойник 7. Под отбойником 7 создается область для дегазации газожидкостной смеси. Дегазация достигается за счет естественного всплытия газовых пузырьков, дегазированная газовая смесь по трубопроводу 13 поступает в газовую фазу ферментера. Свежие компоненты газовой питательной среды (природный газ и воздух) поступают в аппарат в двух точках: в контур рециркуляции газовой фазы 9.1, 10.1 и в контур рециркуляции жидкой фазы 10.1, 10.2 примерно в равных количествах. В контур рециркуляции жидкой фазы природный газ и воздух поступают сразу после теплообменника. В смесительных элементах, установленных внутри трубопровода рециркуляции жидкой фазы, газожидкостной поток делится на две половины и закручивается в противоположных направлениях. При выходе из смесительных элементов закрученные потоки взаимодействуют друг с другом создавая зоны повышенной турбулентности, что способствует увеличению массообменных параметров аппарата.

Эти технические решения позволяют повысить массообмен в контуре рециркуляции жидкой фазы и как следствие увеличить массообменные характеристики всего аппарата и, как следствие, увеличить его продуктивность на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для выращивания микроорганизмов в крупнотоннажном производстве | 2021 |

|

RU2769504C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОРМОВОЙ БИОМАССЫ ИЗ ПРИРОДНОГО ГАЗА | 2021 |

|

RU2769433C1 |

| РЕАКТОР ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ ПОЛУЧЕНИЯ МИКРОБНОЙ БИОМАССЫ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ В ЭТОМ РЕАКТОРЕ | 2021 |

|

RU2766708C1 |

| РЕАКТОР СТУПЕНЧАТЫЙ ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ РАБОТЫ СТУПЕНЧАТОГО РЕАКТОРА ДЛЯ АЭРОБНОГО БИОСИНТЕЗА | 2021 |

|

RU2768390C1 |

| Аппарат для выращивания микроорганизмов | 2021 |

|

RU2763054C1 |

| Аппарат для выращивания микроорганизмов | 2022 |

|

RU2803177C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2017 |

|

RU2679356C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ АЭРОБНЫХ МИКРООРГАНИЗМОВ | 2006 |

|

RU2322488C2 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

Изобретение относится к микробиологической промышленности, в частности к аппаратам для выращивания микроорганизмов на природном газе. Аппарат для выращивания микроорганизмов содержит корпус, технологические патрубки подачи растворов минеральных солей и титрующих агентов, технологические патрубки подачи метана и воздуха, струйный аэратор. Аэратор расположен вертикально в верхней части корпуса и подключен к системе рециркуляции жидкой фазы. Система включает теплообменник, побудитель расхода жидкости и трубопроводы. Трубопроводы выполнены с возможностью отвода жидкой фазы из нижней части корпуса и подачи ее через струйный аэратор в верхнюю часть корпуса. Система также имеет трубопровод, соединяющий боковую сторону корпуса, расположенную выше допустимого уровня жидкой фазы в корпусе, с верхней частью корпуса для обеспечения рециркуляции газовой фазы. Причем система газообеспечения аппарата выполнена таким образом, что газовые компоненты питательной среды (природный газ и воздух) подаются равными количествами в контур рециркуляции газовой и жидкой фаз. При этом в контур рециркуляции жидкой фазы природный газ и воздух подаются сразу после теплообменника. Внутри трубопровода рециркуляции жидкой фазы по его высоте соосно установлены смесительные элементы. Каждый смесительный элемент образован из двух камер - внешней и внутренней. Каждая камера имеет одинаковую площадь поперечного сечения. Внутри каждой камеры установлены профилированные пластины для создания закрученного потока и таким образом, что обеспечивают противоположное вращение потоков во внешней и во внутренней камерах. Изобретение обеспечивает повышение продуктивности аппарата за счет обеспечения возможности улучшения его массообменных характеристик. 1 ил.

Аппарат для выращивания микроорганизмов, содержащий корпус, технологические патрубки подачи растворов минеральных солей и титрующих агентов, технологические патрубки подачи метана и воздуха, струйный аэратор, расположенный вертикально в верхней части корпуса и подключенный к системе рециркуляции жидкой фазы, причем система включает теплообменник, побудитель расхода жидкости и трубопроводы, выполненные с возможностью отвода жидкой фазы из нижней части корпуса и подачи ее через струйный аэратор в верхнюю часть корпуса и трубопровод, соединяющий боковую сторону корпуса выше допустимого уровня жидкой фазы в корпусе, с верхней частью корпуса для обеспечения рециркуляции газовой фазы, отличающийся тем, что ввод кислорода воздуха и газообразного субстрата в аппарат предусмотрен в двух точках на трубопроводе рециркуляции газовой фазы и на трубопроводе рециркуляции жидкой фазы, а внутри трубопровода рециркуляции жидкой фазы по его высоте соосно установлены смесительные элементы, образованные из двух камер - внешней и внутренней, причем каждая камера имеет одинаковую площадь поперечного сечения, а внутри каждой камеры установлены профилированные пластины для создания закрученного потока, причем профилированные пластины установлены таким образом, что обеспечивают противоположное вращение потоков во внешней и во внутренней камерах и полностью перекрывают сечение трубопровода.

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2017 |

|

RU2679356C1 |

| Аэратор | 1987 |

|

SU1521498A1 |

| US 6492135 B1, 10.12.2002 | |||

| US 4025394 A, 24.05.1977 | |||

| Устройство для намотки провода на гибкие каркасы | 1987 |

|

SU1499410A1 |

| 1967 |

|

SU418187A1 | |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ПОЧВ ВЫРАБОТАННЫХ ТОРФЯНИКОВ | 2002 |

|

RU2222125C1 |

Авторы

Даты

2020-12-17—Публикация

2020-08-05—Подача