Изобретение относится к наземному строительству, а именно к обустройству вытяжных вентиляционных шахт, и может применяться для армирования грузозахватного ободка грузозахватной вентиляционной фильтрующей гильзы, которая устанавливается в вентиляционный канал с целью удаления из него льда, образуемого поднимающимся снизу конденсатом (сырым, влажным воздухом), снега, занесенного ветром и нарастающего на стенках вентиляционного канала, а также инородных предметов, попавших в вентиляционный канал сверху. По мере заполнения гильзы тяжелой пробкой из льда, снега или мусора масса гильзы возрастает, вследствие чего ее грузозахватный ободок испытывает значительные нагрузки. А поскольку корпус грузозахватной вентиляционной фильтрующей гильзы, включая грузозахватный ободок, выполнен из полимерного материала, требуется усиление их несущей способности.

Известен металлический армирующий фланец, закрепленный снаружи фарфоровой изоляционной втулки, внутри которой находится токоведущий стержень (см. патент RU 2282910, опубл. 27.08.2007, МПК H01B 17/26). Образованный таким способом герметичный проходной изолятор обладает повышенной надежностью и сроком службы. Однако применительно к усилению грузозахватного ободка вентиляционной гильзы более оптимальным является закрепление армирующего фланца не снаружи корпуса вентиляционной гильзы, а внутри тела гильзы (внутри материала, из которого она изготовлена).

Известно армирование вентиляционного блока, выполненного из пенобетона в виде объемного пустотелого тела прямоугольной формы со сквозными вертикальными отверстиями (см. патент RU 100534, опубл. 20.12.2010, МПК E04F 17/04). Известный вентиляционный блок армирован волокном, например полиамидным, и может иметь вертикально расположенный арматурный каркас из металла или неметаллической композитной арматуры.

Известно армирование воздуховода, содержащего стенку, выполненную в виде последовательно расположенных паронепроницаемого, теплоизолирующих, теплоотражающего и армирующих слоев (см. патент RU 30943, опубл. 10.07.2003, МПК F24F 13/00). Армирующие слои выполнены из твердой прослойки пластмассы между слоями, образовавшейся в результате сварки слоев между собой. При этом, по меньшей мере, один армирующий слой дополнительно снабжен армирующей сеткой, выполненной из металла, стекловолокна или из полимерной композиции.

В известных технических решениях применением армирования достигается дополнительная прочность изделий. Однако известные решения для реализации назначения предложенного изобретения не обладают достаточной прочностью.

Задачей изобретения является создание армирующего фланца, закрепляемого в грузозахватном ободке вентиляционной фильтрующей гильзы, изготавливаемой из морозостойкого полимерного материала и размещаемой внутри металлической вентиляционной втулки, которая жестко закреплена внутри канала вентиляционной шахты.

Техническим результатом, достигаемым при использовании предлагаемого изобретения, являются повышение эксплуатационных характеристик по рабочей прочности и жесткости, увеличение надежности сцепления с материалом армируемого изделия (а именно с полимером, из которого изготовлена вентиляционная гильза).

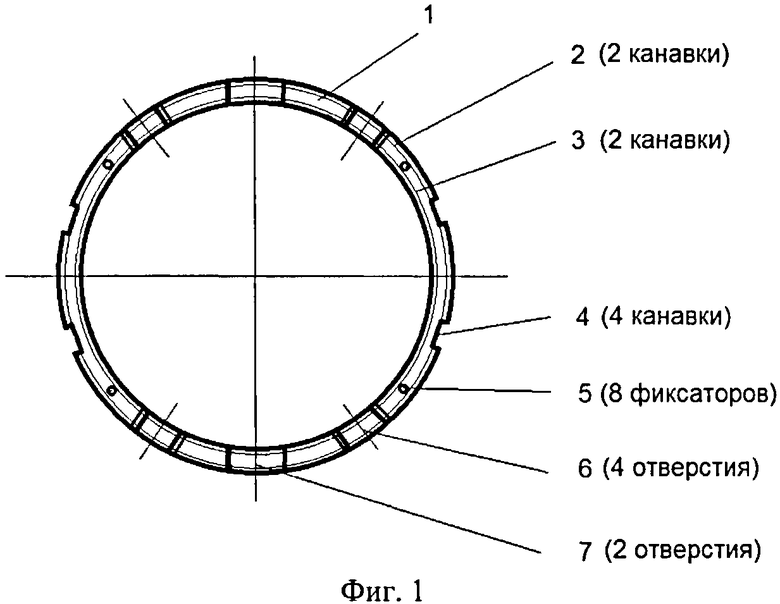

Достижение технического результата обеспечивается тем, что грузозахватный вентиляционный армирующий фланец изготовлен из металла методом отливки и имеет по две продольные канавки на внешней и внутренней боковых поверхностях корпуса фланца, четыре поперечные канавки на внешней боковой поверхности корпуса фланца, восемь штырей-фиксаторов, закрепленных по четыре на обоих торцевых поверхностях корпуса фланца. Во фланце выполнены боковые сквозные отверстия: два отверстия без резьбы для установки сквозь фланец одного длинного болта с гайкой на конце и четыре резьбовых отверстия для установки болтов снаружи фланца.

Благодаря изготовлению методом отливки из металла с последующей оцинковкой в отличие от изготовления армирования в виде арматурного каркаса или армирующей сетки предложенный армирующий фланец получает эксплуатационные рабочие качества, обеспечивающие прочность и жесткость, требуемые для выдерживания механических нагрузок, которым подвергается грузозахватный ободок при заполнении грузозахватной вентиляционной фильтрующей гильзы пробкой из льда, снега и мусора и при извлечении этой гильзы из канала вентиляционной шахты.

Выполнение на боковых поверхностях корпуса предложенного фланца четырех продольных и четырех поперечных канавок служит улучшению его продольного и поперечного сцепления с полимерным материалом за счет заполнения этих канавок полимерным материалом в процессе изготовления вентиляционной гильзы с грузозахватным ободком. Указанного количества канавок (по четыре продольных и поперечных) необходимо и достаточно в силу их равномерного и симметричного расположения как по внешней, так и по внутренней поверхностям фланца.

Улучшению осевого сцепления и повышению прочности и жесткости готового для эксплуатации изделия (а именно грузозахватной вентиляционной фильтрующей гильзы) служат штыри-фиксаторы, которые необходимы также для центрирования фланца в гнездах пресс-формы в процессе изготовления (отливки) вентиляционной гильзы.

Предложенное изобретение представлено на чертежах, где изображено:

на фиг.1 - вид сверху армирующего фланца;

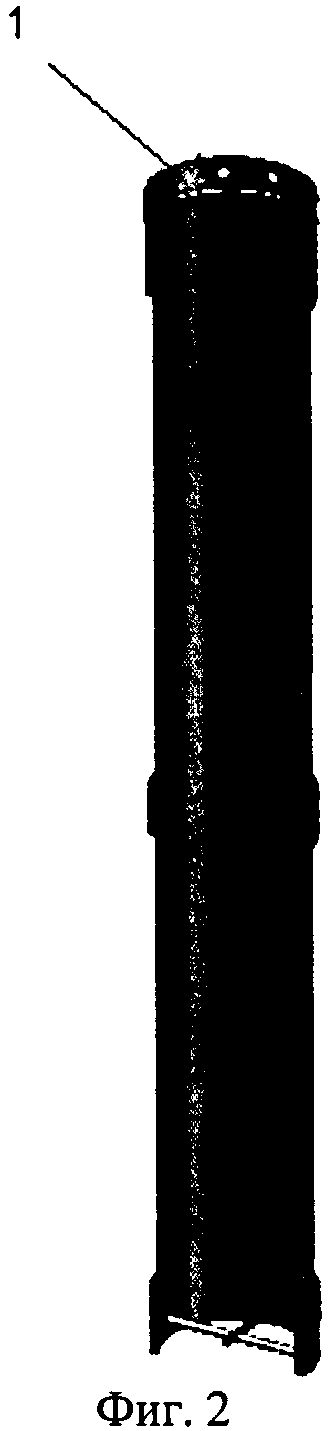

на фиг.2 - установка армирующего фланца на грузозахватную вентиляционную фильтрующую гильзу (разрез на аксонометрическом изображении);

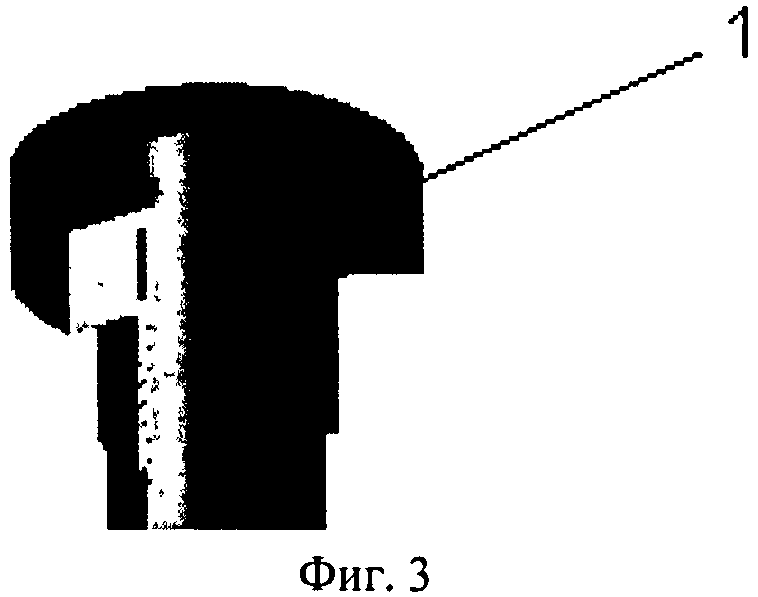

на фиг.3 - положение армирующего фланца внутри грузозахватного ободка вентиляционной гильзы (разрез на аксонометрическом изображении);

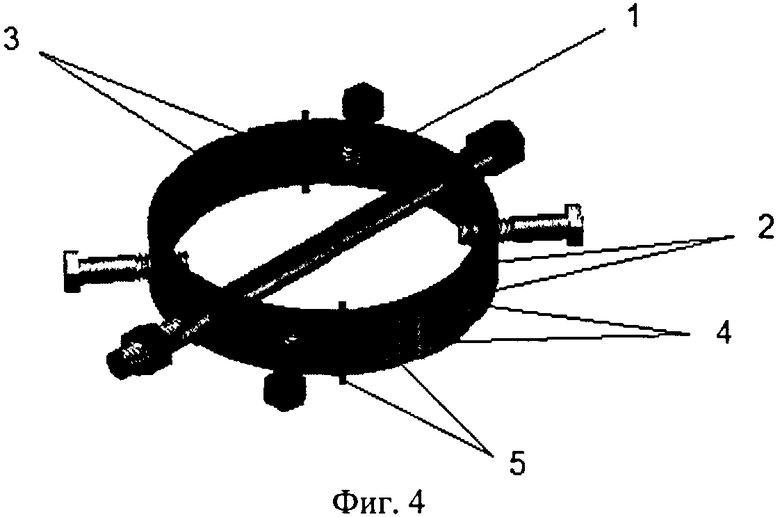

на фиг.4 - армирующий фланец в сборе с болтами (аксонометрическое изображение).

Грузозахватный вентиляционный армирующий фланец может быть выполнен с круглой или прямоугольной формой поперечного сечения. На фиг.1 представлен вариант круглого в плане армирующего фланца. Предложенный фланец состоит из оцинкованного металлического корпуса 1, изготовленного методом отливки в форме. На внешней боковой поверхности корпуса 1, ближе к торцам проточены продольные канавки 2, в данном случае кольцевые. Аналогично на внутренней боковой поверхности корпуса 1 проточены продольные кольцевые канавки 3. По высоте внешней боковой поверхности корпуса 1 проточены четыре поперечные канавки 4. На обоих торцевых поверхностях корпуса 1 закреплено по четыре штыря-фиксатора 5, которые могут представлять собой болты, ввернутые в торцы корпуса 1, с последующей обрезкой шляпок болтов. В стенке корпуса 1 методом сверления выполнены боковые сквозные отверстия, из которых два отверстия 6 просверлены без резьбы по оси симметрии строго напротив друг друга, а четыре отверстия 7 просверлены с резьбой по обе стороны относительно оси отверстий 6 приблизительно под углами 35-40°. Такое ограничение углового расположения отверстий 7, разнесенных по сторонам от оси симметрии безрезьбовых отверстий 6, обусловлено тем, что по сторонам оси симметрии, перпендикулярной указанной, выточены четыре поперечные канавки 4 по всей высоте корпуса 1 фланца. Более близкое расположение отверстий 6 к отверстиям 7 нежелательно, поскольку может создавать трудности на этапе зацепления гибких стальных подстропников за болты, ввернутые в отверстия 7 снаружи грузозахватного ободка вентиляционной гильзы.

Устанавливается и работает грузозахватный вентиляционный армирующий фланец следующим образом.

Предварительно перед установкой армирующего фланца в пресс-форму в отверстия 6 и 7, имеющиеся в корпусе 1, устанавливают металлические шпильки. При этом в безрезьбовые отверстия 6 с помощью молотка забивается одна длинная шпилька, а в отверстия 7 металлические шпильки вворачиваются с помощью отвертки.

Подготовленный таким образом корпус 1 фланца фиксируют штырями-фиксаторами 5 в гнездах, имеющихся в верхнем торце пресс-формы, которую на следующем этапе работ заливают морозостойким полимерным материалом для получения грузозахватной вентиляционной фильтрующей гильзы (фиг.2). В процессе заливки продольные канавки 2 и 3 и поперечные канавки 4 заполняются заливаемым материалом, усиливая продольную и поперечную фиксацию корпуса 1 фланца внутри грузозахватного ободка отливаемой вентиляционной гильзы (фиг.3).

Затем извлекают металлические шпильки, освобождая отверстия 6 и 7. После чего в два отверстия 6 насквозь грузозахватного ободка вентиляционной гильзы вставляют длинный болт и фиксируют его относительно грузозахватного ободка поджатием гайки, имеющейся на конце этого болта. В четыре отверстия 7 снаружи грузозахватного ободка вентиляционной гильзы вворачивают болты с наружной резьбой.

В результате описанной сборки грузозахватная вентиляционная фильтрующая гильза получает, с одной стороны, усиленный и прочный грузозахватный ободок, способный выдерживать значительные нагрузки, и, с другой стороны, она обеспечивается простым и надежным механизмом ее захвата и извлечения из канала вентиляционной шахты. Для захвата вентиляционной гильзы можно зацепить гибкие стальные подстропники за четыре наружных болта, либо тянуть рукой наверх за продетый сквозь грузозахватный ободок длинный болт вентиляционную гильзу, двигая ее вправо-влево. В различных конкретных случаях оба этих способа (с помощью четырех наружных болтов или одного сквозного длинного болта) могут удачно взаимодействовать при вытаскивании вентиляционной гильзы наверх из канала вентиляционной шахты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНАЯ ВЕНТИЛЯЦИОННАЯ ФИЛЬТРУЮЩАЯ ГИЛЬЗА | 2013 |

|

RU2562630C2 |

| КРЫШНЫЙ СБОРНО-РАЗБОРНЫЙ ЗОНТ | 2013 |

|

RU2561409C2 |

| КРЫШНЫЙ ОТКИДНОЙ ЗОНТ | 2013 |

|

RU2562645C2 |

| КРЕПЕЖНАЯ СБОРНО-РАЗБОРНАЯ СТОЙКА | 2012 |

|

RU2485361C1 |

| ПОРТАФИЛЬТР ДЛЯ КАПСУЛЫ | 2013 |

|

RU2631626C2 |

| ЗАПРЕССОВЫВАЕМАЯ ФЛАНЦЕВАЯ СИСТЕМА УКУПОРИВАНИЯ ЕМКОСТИ | 2014 |

|

RU2677962C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУТЫЛКИ С НАПРЕССОВЫВАЕМОЙ КРЫШКОЙ | 2003 |

|

RU2323089C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОНЦЕВОЙ ЧАСТИ ТРУБЫ И СПОСОБ СОЕДИНЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С КОНЦЕВОЙ ЧАСТЬЮ ТРУБЫ | 1993 |

|

RU2127845C1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2605833C2 |

| РЕШЕТКА АЭРОДИНАМИЧЕСКИХ ПРОФИЛЕЙ УСТРОЙСТВА РЕВЕРСИРОВАНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2145672C1 |

Изобретение относится к наземному строительству, а именно к обустройству вытяжных вентиляционных шахт, и может применяться для армирования грузозахватного ободка вентиляционной фильтрующей гильзы, выполненной из полимерного материала, которая устанавливается в вентиляционный канал с целью удаления из него льда, снега, а также инородных предметов, в том числе бытового мусора. Достигается повышение эксплуатационных характеристик вентиляционной гильзы по рабочей прочности и жесткости, увеличение надежности сцепления фланца с полимерным материалом, из которого изготовлена вентиляционная гильза. Грузозахватный вентиляционный армирующий фланец изготовлен из металла методом отливки, имеет по четыре штыря-фиксатора на торцевых поверхностях фланца, по две продольные канавки на внешней и внутренней боковых поверхностях фланца и четыре поперечные канавки на внешней боковой поверхности фланца. Во фланце выполнены боковые сквозные отверстия: два отверстия без резьбы для установки сквозь фланец одного длинного болта с гайкой на конце и четыре резьбовых отверстия для установки снаружи фланца болтов. 3 з.п. ф-лы, 4 ил.

1. Грузозахватный вентиляционный армирующий фланец, изготовленный из металла методом отливки, имеющий на торцевых поверхностях штыри-фиксаторы, а на боковых поверхностях - продольные канавки, поперечные канавки и сквозные отверстия, из которых два безрезьбовых отверстия выполнены по оси симметрии фланца напротив друг друга, а четыре резьбовых отверстия выполнены по сторонам безрезьбовых отверстий.

2. Грузозахватный вентиляционный армирующий фланец по п.1, отличающийся тем, что на торцевых поверхностях фланца закреплены по четыре штыря-фиксатора.

3. Грузозахватный вентиляционный армирующий фланец по п.1, отличающийся тем, что на внешней и на внутренней боковых поверхностях фланца выполнено по две продольные канавки, расположенные вблизи торцевых поверхностей фланца.

4. Грузозахватный вентиляционный армирующий фланец по п.1, отличающийся тем, что на внешней боковой поверхности на всю высоту фланца выполнены четыре поперечные канавки.

| КОЛЬЦЕВОЙ ВАТЕР | 1932 |

|

SU30943A1 |

| Блок вентиляционного канала | 1981 |

|

SU1097767A1 |

| Устройство для очистки внутренней полости трубы | 1977 |

|

SU692641A1 |

| Способ дезодорации кислот, получаемых окислением нефтяных или им подобных углеводородных масел | 1928 |

|

SU15720A1 |

Авторы

Даты

2016-03-10—Публикация

2013-10-18—Подача