Изобретение относится к устройствам реверсирования тяги реактивных двигателей, в основном для летательных аппаратов, в частности к конструкциям отклоняющих решеток аэродинамических профилей таких устройств.

Известна отклоняющая решетка аэродинамических профилей устройства реверсирования тяги (см. описание к патенту США N 4722821, кл. США 264-273, кл. МПК B 29 C 45/14, опубликованному 02.02.1988), содержащая металлическую раму в виде каркаса с несколькими продольными стенками, между которыми сформированы литые аэродинамические лопатки из композитных материалов.

В продольных стенках выполнены сквозные отверстия, которые сообщены с отверстиями в композитных лопатках, благодаря чему образованы поперечные, в идеале кольцевые, каналы, которые, для скрепления конструкции, могут быть заполнены расплавленным нейлоном, или нитями из нейлона и подобных материалов.

Известна также решетка аэродинамических профилей устройства реверсирования тяги реактивного двигателя (см. описание к патенту США N 4173307, кл. НПК 239-265.29, кл. МПК B 64 C 15/00, опубликованному 06.11.1979).

В известной решетке между боковыми продольными стенками имеются фланцы в виде опорных дуг, между которыми закреплены пластины, выполняющие функцию направляющих профилей и боковых стенок. Пластины и дуги образуют каркас решетки.

В этих пластинах имеются профилированные отверстия, куда введены дугообразные аэродинамические профили отклоняющих лопаток. Боковые продольные стенки, опорные дуги пластины и дугообразные отклоняющие лопатки крепятся между собой при помощи сварки. Это устройство позволяет иметь решетку лопастей, отклоняющих поток в двух плоскостях из отдельных решетчатых частей цилиндра.

Однако каждая из частей конструктивно сложна, а крепление частей такой решетки ограничивает выбор материалов и трудо- и энергоемко в производстве из-за большого количества мест сварки.

Известная конструкция решеток содержит не только отклоняющие, но и направляющие лопатки, пересекающие последние. Поэтому конструкция известных решеток устройства реверсирования тяги очень сложна. Из-за сложности конфигурации упомянутые части решеток не могут быть изготовлены целиком посредством литья или прессования.

Тем не менее она прогрессивна и по общности существенных признаков решения технической задачи и достигаемым техническим результатам выбрана в качестве прототипа предлагаемого изобретения.

Перед авторами стояла задача, использовав в решетке аэродинамических профилей устройства реверсирования тяги множество известных одинаковых дугообразных профилей лопаток, размещенных между передним и задним фланцами, объединенными посредством продольных стенок, добиться определенного технического результата, представляющего несколько логически взаимоувязанных подрезультатов, а именно:

1. Создание легкой и технологичной конструкции из отдельных простых взаимозаменяемых и унифицируемых частей решетки, которые легко изготавливаются путем прессования, литья или другим прогрессивным способом из соответствующих пластических материалов.

2. Как развитие технического результата снижения веса устройства реверсирования - это снижение общего веса конструкции летательного аппарата - улучшение экономики полета.

3. Одновременно облегчение сборки - разборки решетки аэродинамических профилей на эти простые части обеспечивает возможность замен в любых условиях эксплуатации и ремонта практически любой отдельной части решетки.

4. Повышение производительности труда как следствие работы с легковесными деталями решетки, а это - уменьшение трудоемкости и энергоемкости в производстве и при ремонте, и значит, удешевление работ.

Поставленная задача решена тем, что в известной решетке аэродинамических профилей устройства реверсирования тяги реактивного двигателя, содержащая фланцы, взаимосвязанные между собой посредством продольных стенок, между которыми закреплены дугообразные профили лопаток, произведено усовершенствование.

Усовершенствование заключается в том, что решетка разделена в поперечном направлении на части, прилегающие к каждому фланцу, и части, содержащие лопатки. При этом все указанные части взаимосвязаны между собой своими поперечными поверхностями раздела продольных стенок.

Как следствие, технический результат проявляется в том, что конструкция содержит отдельные унифицированные, легко взаимозаменяемые, простые и дешевые в производстве детали. И каждая из этих отдельных деталей легко может быть изъята из решетки, отлита или отпрессована из соответствующих пластических материалов и вставлена в решетку, вследствие чего вес всей решетки снижается, а ее технологичность при ремонте и в производстве повышается.

Чтобы легче было объединить и удержать отдельные упомянутые части в общей конструкции, на одних поверхностях раздела одних частей размещены выступы, а на ответных поверхностях раздела других частей - впадины, в которые введены упомянутые выступы. Эти выступы могут быть выполнены в виде штырей, а впадины - в виде отверстий, куда вводятся упомянутые штыри.

Чтобы упомянутые части были надежно взаимосвязаны между собой в единую конструкцию, вдоль продольных стенок закреплен армирующий элемент типа стекложгута.

Армирующий элемент может быть размещен в канавках, выполненных по замкнутому контуру вдоль продольных стенок и на фланцах каждой секции.

Изобретение иллюстрируется чертежами, где на:

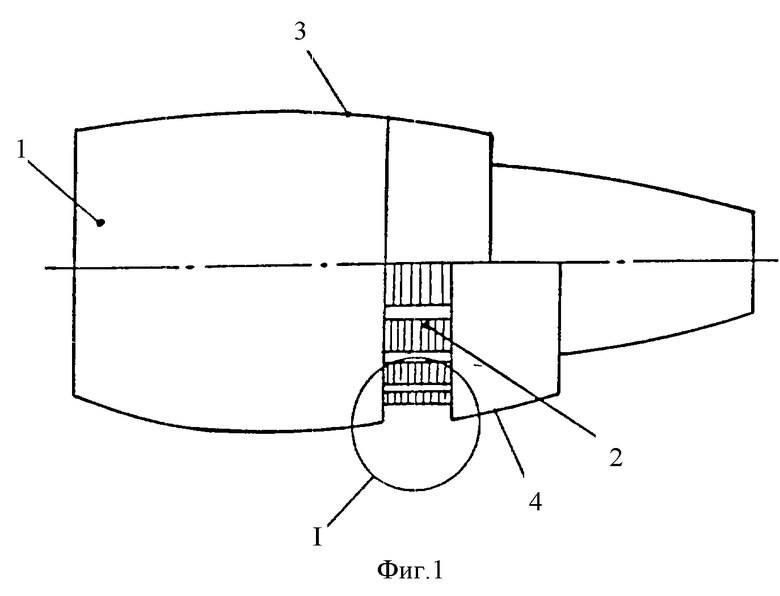

- фиг. 1 показан схематический вид реактивного двигателя с размещенным на нем устройством реверсирования тяги;

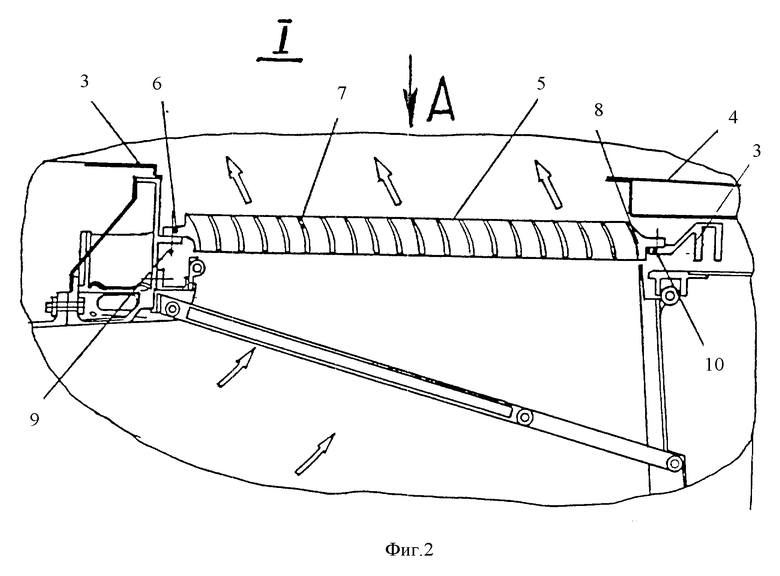

- фиг. 2 дан общий вид расположения решетки заявляемого устройства реверсирования тяги;

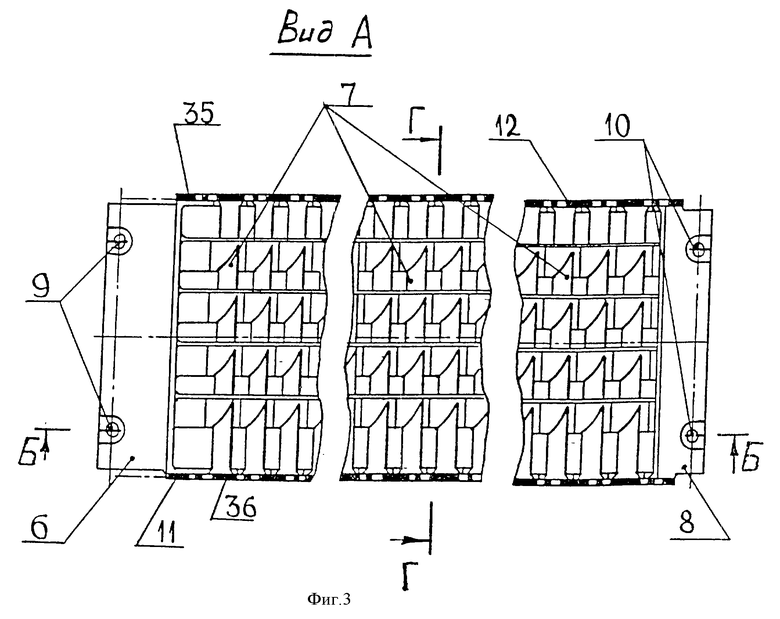

- фиг. 3 представлен вид по стрелке А заявляемой решетки;

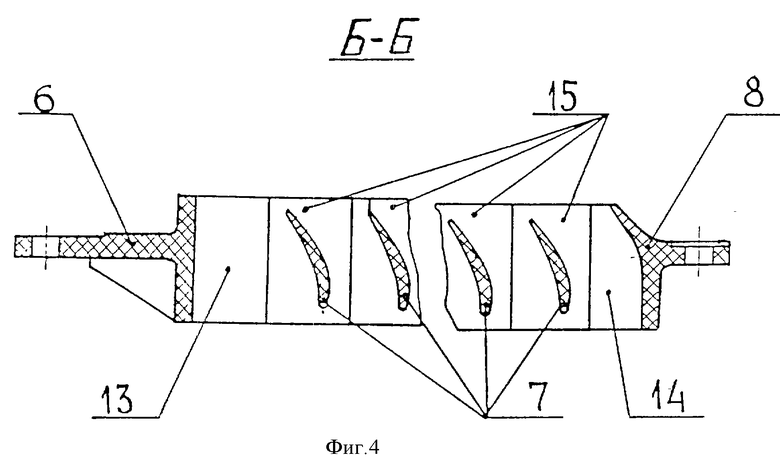

- фиг. 4 показано продольное сечение Б-Б решетки;

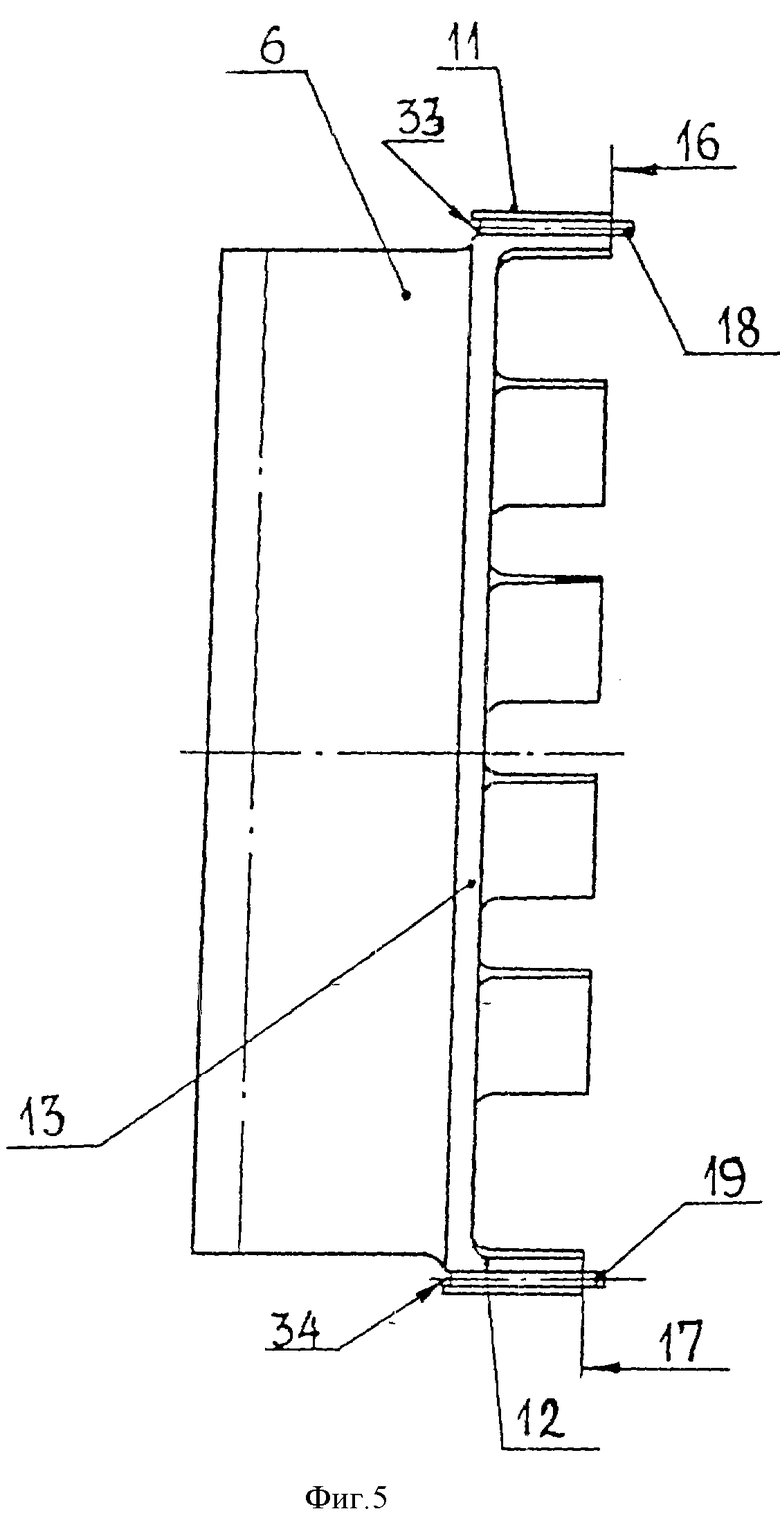

- фиг. 5 показан вид в плане переднего фланца решетки;

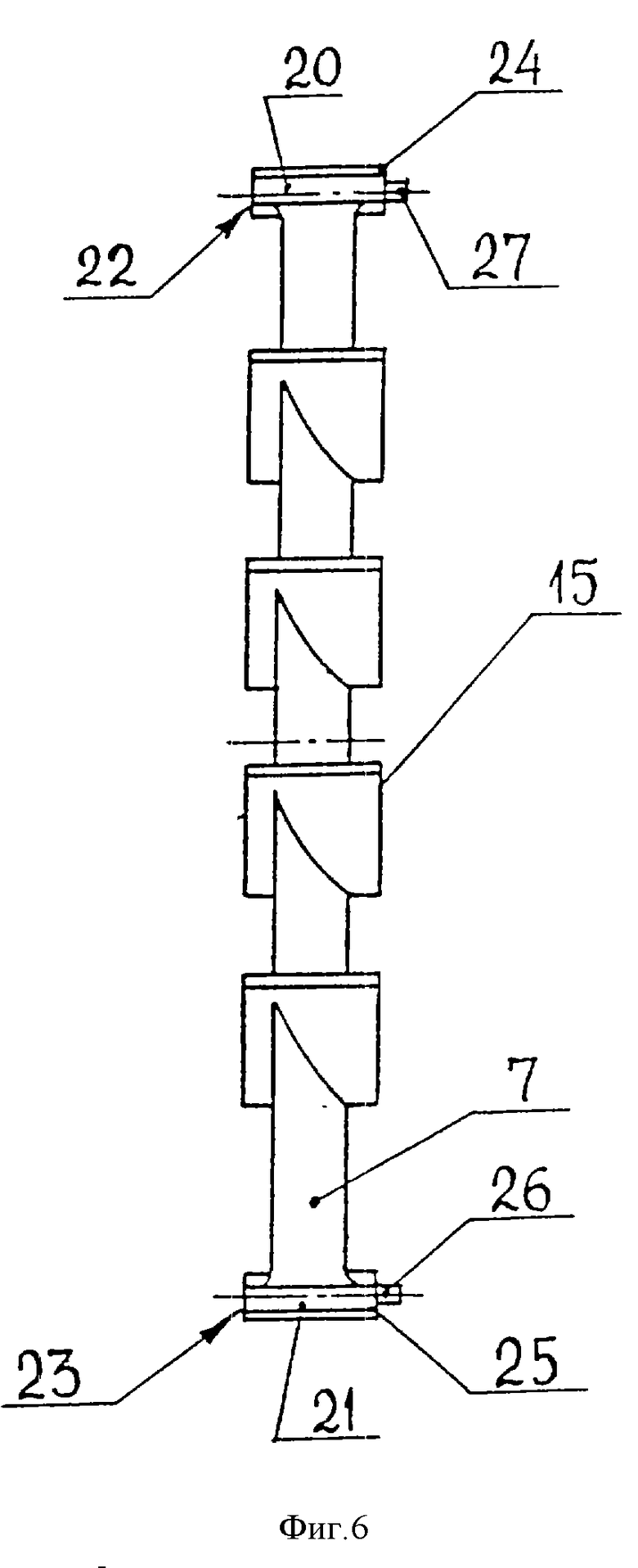

- фиг. 6 представлен вид в плане одной части отдельной лопатки;

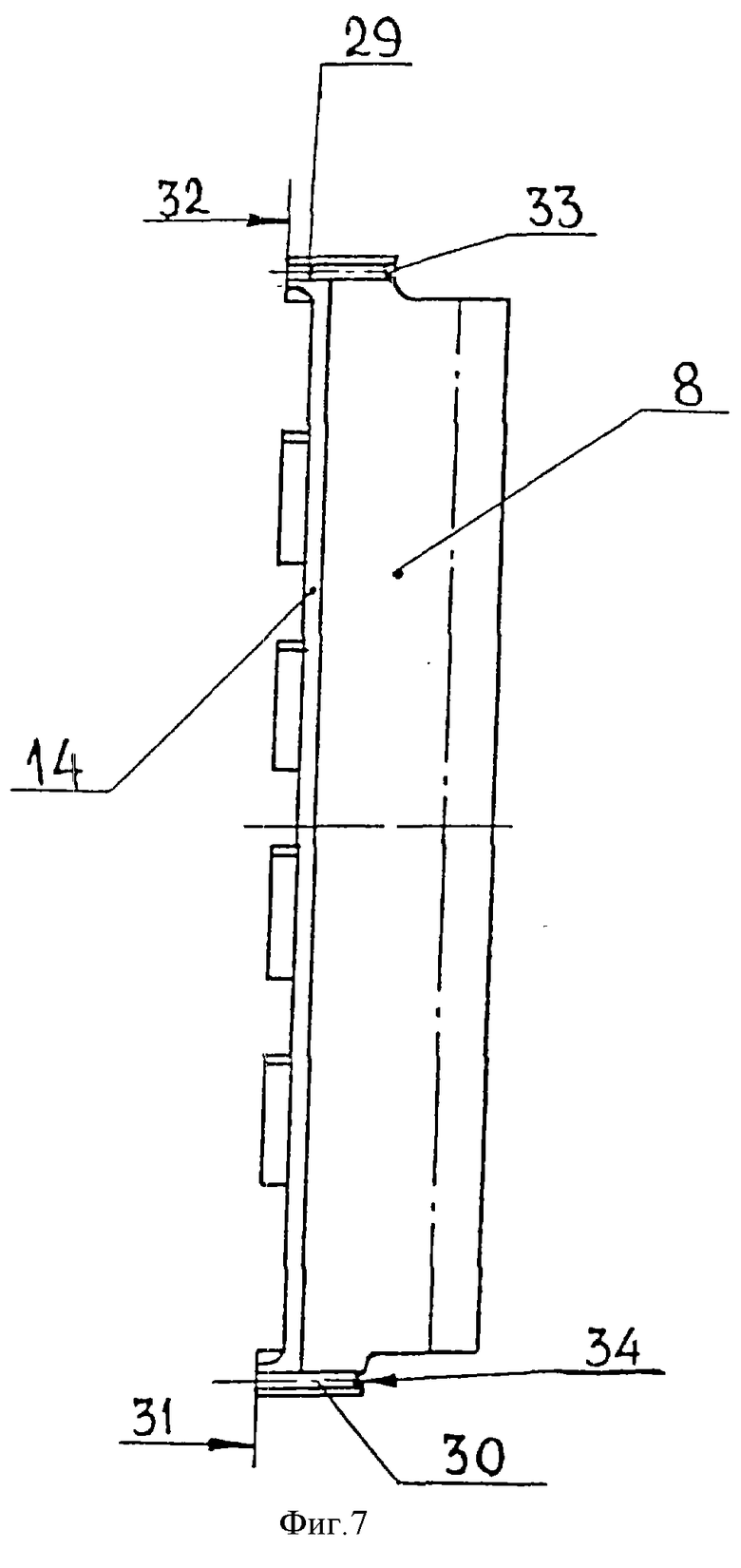

- фиг. 7 показан вид в плане заднего фланца решетки;

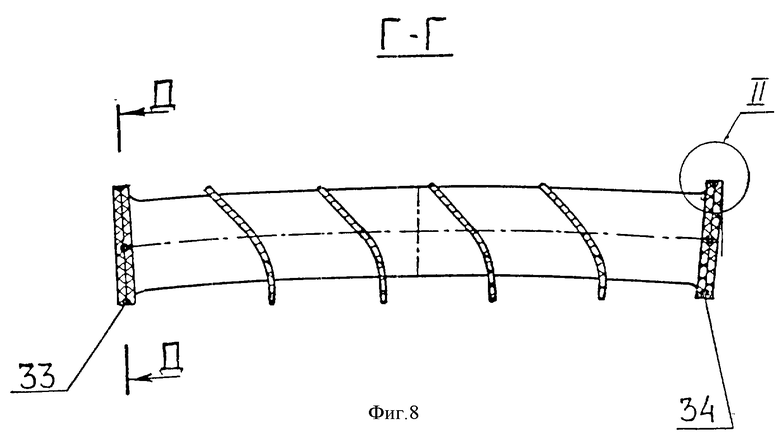

- фиг. 8 дано поперечное сечение Г-Г решетки;

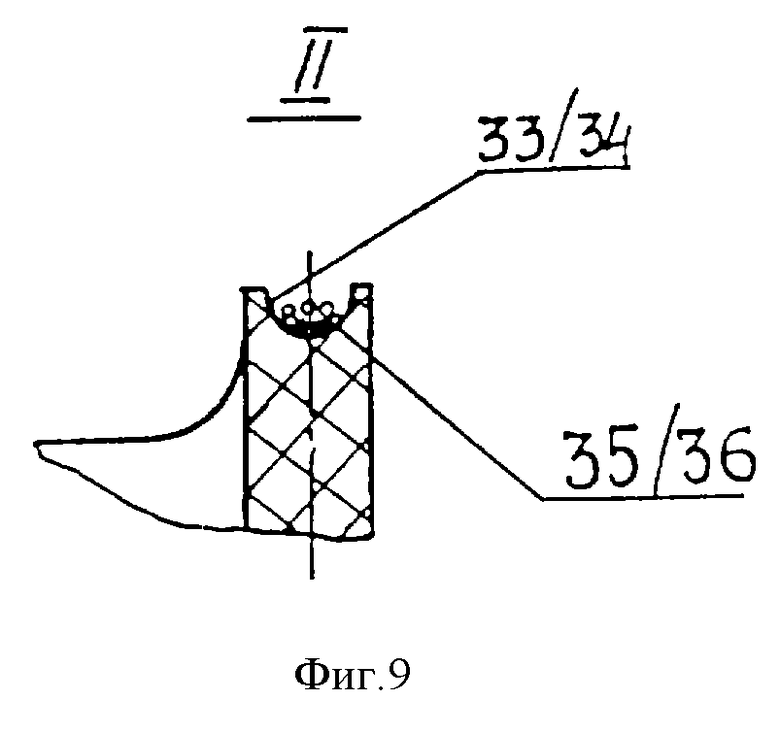

- фиг. 9 показано увеличенное поперечное сечение Г-Г продольной стенки с канавкой под размещение армирующего жгута;

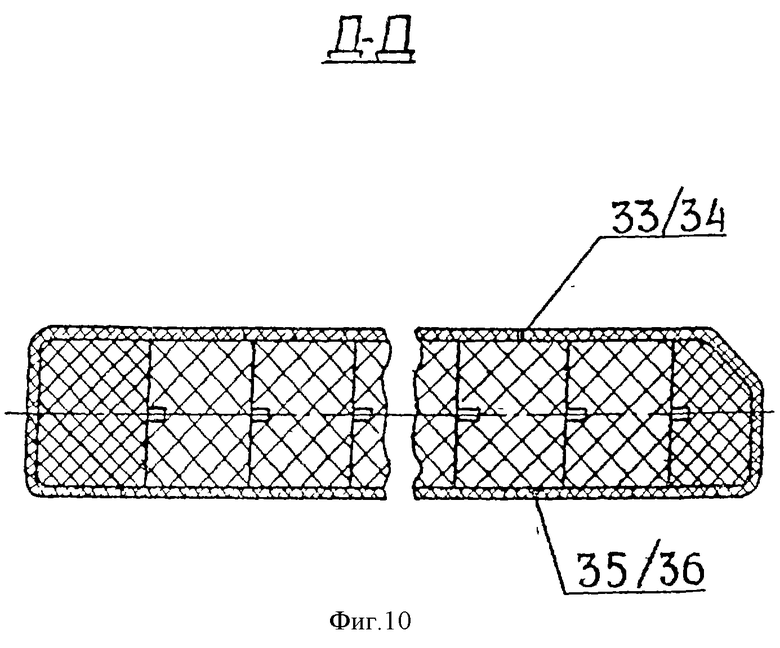

- фиг. 10 дано сечение Д-Д по продольной стенке решетки с размещенным в канавке армирующим жгутом.

Предлагаемая решетка аэродинамических профилей предназначена для установки на реактивном двигателе 1 и является частью устройства 2 реверсирования тяги, содержащего неподвижный корпус 3 и подвижный корпус 4 (см. фиг. 1).

При этом на неподвижном корпусе 3 размещена и закреплена решетка 5 аэродинамических профилей устройства 2 реверсирования тяги. Решетка 5 аэродинамических профилей содержит передний фланец 6, отклоняющие лопатки 7 аэродинамического профиля и задний фланец 8 (см. фиг. 2).

Передний фланец 6 имеет отверстия 9 под болты крепления фланца 6 к неподвижному корпусу 3 двигателя. Задний фланец 8 имеет отверстия 10 под болты крепления фланца 8 к неподвижному корпусу 3 двигателя. Между передним фланцем 6 и задним фланцем 8 размещены дугообразные отклоняющие лопатки 7 аэродинамических профилей в необходимом расчетном количестве, являющиеся рабочей частью решетки 5 устройства 2 реверсирования тяги.

Лопатки 7 объединены между собой фланцами 6 и 8 и продольными стенками 11 и 12. Таким образом, в представленном устройстве продольные стенки 11 и 12 скреплены с торцами переднего фланца 6, заднего фланца 8, а также с дугами лопаток 7. Количество и конфигурация лопаток 7 определяется аэродинамическими требованиями. Стенки 11 и 12 могут также одновременно выполнять в устройстве 2 реверсирования тяги роль направляющих лопаток (см. фиг. 3), а их количество и конфигурация также определяются аэродинамическими требованиями.

Решетка 5 разделена поперек на отдельные части: часть 13 переднего фланца 6, часть 14 заднего фланца 8 и множество частей 15 отдельных отклоняющих лопаток 7 (см. фиг. 4). Перпендикулярно поверхности 16 и 17 раздела части 13 переднего фланца 6 в местах размещения частей продольных стенок 11 и 12 установлены штыри 18 и 19 (см. фиг. 5).

Штыри 18 и 19 части 13 переднего фланца 6 введены в ответные отверстия 20 и 21 со стороны поверхностей раздела 22 и 23 части 15 первой отклоняющей лопатки 7 (см. фиг. 6). На других поверхностях раздела 24 и 25 каждой части отклоняющих лопаток 7 выполнены штыри 26 и 27, аналогичные штырям 18 и 19.

Поверхности раздела 24 и 25 условно последней части 15, прилегающей к части 14 заднего фланца 8, содержат также два штыря 26 и 27, введенные в отверстия 29 и 30, выполненные на поверхностях раздела 31 и 32 части 14 заднего фланца 8 (см. фиг. 7).

Вдоль продольных стенок 11 и 12 по контуру наружной поверхности частей 15 в совокупности с фланцами 6 и 8 выполнены две аналогичные замкнутые канавки 33 и 34 (см. фиг. 7 - 10). В канавках 33 и 34 размещены замкнутые армирующие жгуты 35 и 36.

Решетка 5 согласно изобретению выполняется следующим образом.

Отпрессовываются отдельные части решетки 5, а именно часть 13 переднего фланца 6 со штырями 18 и 19, часть 14 заднего фланца 8 с отверстиями 29 и 30 и необходимое для конкретной решетки количество частей 15 отдельных отклоняющих лопаток 7 с отверстиями 20 и 21 и штырями 26 и 27. В процессе сборки первая часть 15 из отдельных отклоняющих лопаток 7 нанизывается своими отверстиями 20 и 21 на штыри 18 и 19 части 13 переднего фланца 6, и последующие части 15 поочередно нанизываются на штыри 26 и 27 каждой из множества подобных частей 15 лопаток 7. Сборка решетки 5 завершается нанизыванием части 14 заднего фланца 8 посредством отверстий 29 и 30, на штыри 26 и 27 части 15 последней лопатки 7. При этом совмещаются поверхности раздела 16 и 22, 17 и 23, 24 и 32, 25 и 31, а также отдельные фрагменты двух, в результате совмещения, замкнутых канавок 33 и 34 в продольных стенках 11 и 12 и на фланцах 6 и 8. В канавках 33 и 34 прокладываются в несколько оборотов стекложгуты 35 и 36 и затем, например, пропитываются клеем. Образуется цельная и надежная конструкция решетки 5, как основная рабочая часть устройства 2 реверсирования тяги газотурбинного двигателя.

Предлагаемое техническое решение позволяет применить высокопроизводительные, практически безотходные процессы изготовления отдельных частей конструкции решетки. При этом расширяется диапазон используемых материалов, возможно применение в узле реверсирования тяги современных стекловолокнистых материалов без использования металла с выигрышем в весе 25-30%.

В авиации такое снижение веса конструкции позволяет получить значительный коммерческий выигрыш при перевозках. Следует учитывать, что замена такой решетки может быть произведена вне производства в условиях планового технического обслуживания летательного аппарата, что при перевозках дает выигрыш еще и во времени.

Изобретение относится к авиационному двигателестроению. Решетка содержит взаимосвязанные посредством продольных стенок передний и задний фланцы. Между фланцами размещены дугообразные профили лопаток. Решетка разделена в поперечном направлении на часть переднего фланца, части из отдельных лопаток и часть заднего фланца. Части взаимосвязаны между собой своими поперечными поверхностями раздела продольных стенок. На одних поверхностях раздела размещены выступы, а на ответных поверхностях - впадины, куда введены выступы. Выступами могут быть штыри, а впадины - отверстиями, куда введены штыри. Вдоль продольных стенок размещен армирующий элемент, например, стекложгут. Армирующий элемент расположен в канавках, выполненных вдоль продольных стенок и на заднем и переднем фланцах. Изобретение позволяет выполнить решетку из отдельных, простых по конфигурации, унифицируемых частей, что упрощает производство и облегчает конструкцию благодаря использованию легких пластических материалов при обеспечении достаточной жесткости конструкции. 1 с. и 5 з.п. ф-лы, 10 ил.

| US 4173307 A, 06.11.79 | |||

| US 4722821 A, 02.02.98 | |||

| US 5769317 A, 23.06.98 | |||

| РЕВЕРСОР ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 1992 |

|

RU2101534C1 |

| УСТРОЙСТВО ДЛЯ РЕВЕРСИРОВАНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1995 |

|

RU2103536C1 |

Авторы

Даты

2000-02-20—Публикация

1998-08-06—Подача