Настоящее изобретение относится к устройству для измерения профилей поверхностей, в частности профиля износа катода и профиля бортовой(ых) настыли(ей), в алюминиевых электролизерах и к способу измерения таких профилей поверхностей в алюминиевых электролизерах.

Такие электролизеры используются для электролитического получения алюминия, в частности, в соответствии с процессом Холла-Эру. При процессе Холла-Эру расплав, содержащий глинозем и криолит, подвергают электролизу. Криолит служит для снижения температуры плавления чистого глинозема, составляющей 2045°С, до примерно 950°С для смеси, содержащей криолит, глинозем и добавки, такие как фторид алюминия и фторид кальция.

Электролизер, используемый для осуществления данного способа, содержит подину, которая образована из множества смежных катодных блоков, образующих катод. Следует понимать, что швы между смежными катодными блоками, а также периферийные швы между катодными блоками и боковыми стенками электролизера также рассматриваются как часть катода. Чтобы выдержать термические и химические условия в работающем электролизере, катодные блоки обычно выполнены из углеродсодержащего материала. На нижней стороне катодных блоков выполнены канавки (пазы), в которых расположен по меньшей мере один токоотвод, через который проводится ток, который подается посредством анодов. Приблизительно в 3-5 см над слоем расплавленного алюминия, имеющегося над верхней стороной катода, предусмотрен анод, состоящий из отдельных анодных блоков. Между анодом и поверхностью алюминия имеется расплав электролита, который содержит глинозем и криолит.

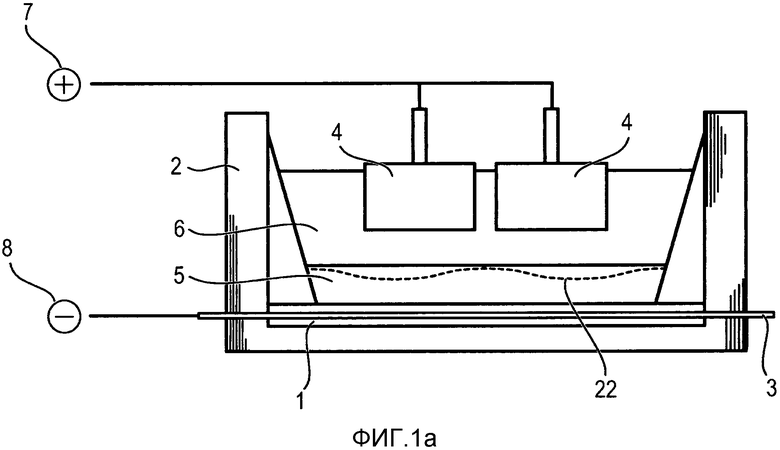

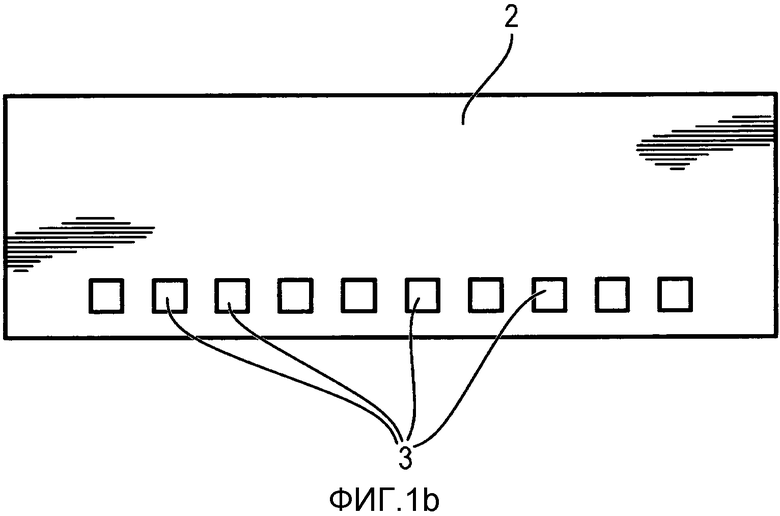

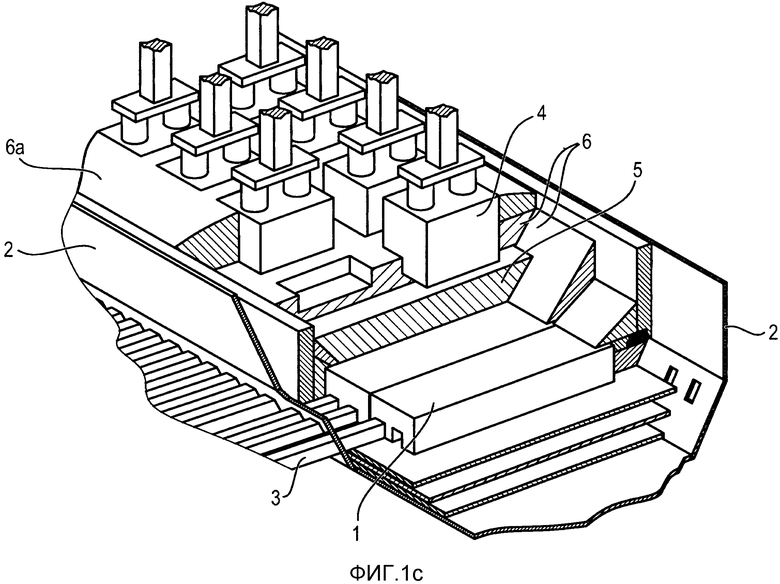

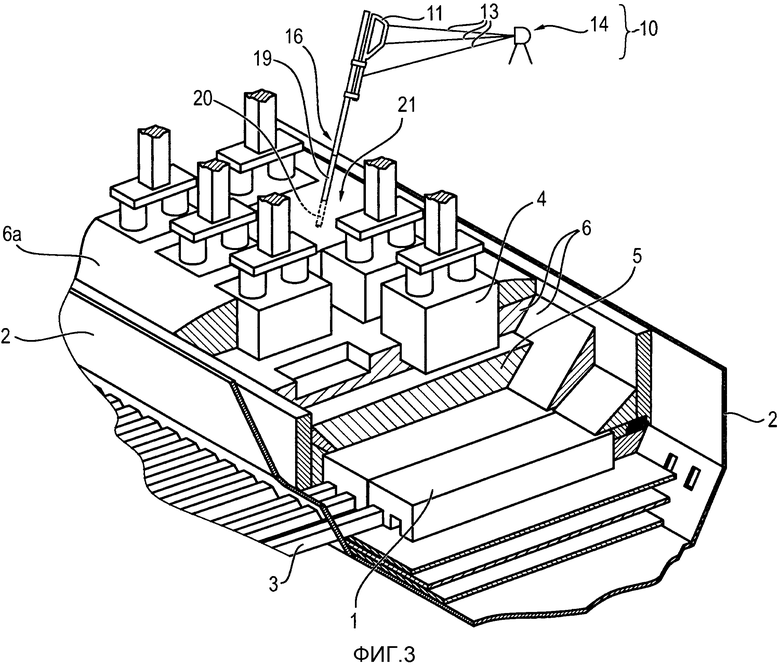

Принципиальная конструкция электролизера для процесса Холла-Эру схематически показана на фиг. 1а-1с. Фиг. 1а иллюстрирует разрез обычного электролизера, фиг. 1b представляет собой вид сбоку электролизера, а фиг. 1с представляет собой вид в перспективе электролизера.

Ссылочная позиция 1 обозначает катод, который, например, может состоять из графита, антрацита или их смеси. В альтернативном варианте могут быть использованы графитированные катоды на основе кокса. Катод 1 обычно встроен в стальной или огнеупорный кожух 2. Катод 1 может быть цельным или, альтернативно, может состоять из множества отдельных катодных блоков.

Вдоль длины электролизера в катод 1 введено множество токоотводов 3, при этом на фиг. 1а показан только один отдельный токоотвод 3. На фиг. 1с видно, что для каждого катодного блока могут быть предусмотрены по меньшей мере два токоотвода. Назначение токоотводов состоит в подаче в электролизер тока, необходимого для процесса электролиза. Напротив катода 1 предусмотрены несколько обычно призматических анодов 4, при этом на фиг. 1а схематически показано два анода 4. Фиг. 1с более подробно показывает расположение анодов в электролизере. Во время электролиза посредством подачи напряжения между катодом 1 и анодами 4 глинозем, который растворен в криолите, разлагается на ионы алюминия и ионы кислорода. Ионы алюминия перемещаются к расплавленному алюминию, который с электрохимической точки зрения представляет собой реальный катод, для сбора электронов. Вследствие его более высокой плотности алюминий 5 располагается под расплавленной смесью 6 глинозема и криолита в жидкой фазе. Ионы кислорода восстанавливаются до кислорода на аноде, при этом кислород вступает в реакцию с углеродом анодов. Ссылочная позиция 6а обозначает корку из затвердевающей расплавленной смеси 6, а если данная корка находится на боковых сторонах электролизера, то она называется бортовой настылью.

Ссылочные позиции 7 и 8 обозначают схематически показанные отрицательный и положительный полюса источника питания для подачи напряжения, необходимого для процесса электролиза, величина которого составляет, например, в диапазоне от 3,5 до 5 В.

Как показано на виде сбоку по фиг. 1b, кожух 2 и, таким образом, весь электролизер имеет удлиненную форму, при этом множество токоотводов 3 введены перпендикулярно через боковые стенки кожуха 2. Как правило, продольная протяженность электролизеров, эксплуатируемых в настоящее время, составляет от 8 до 15 м, а поперечная протяженность - примерно 3-5 м. Катод, подобный показанному на фиг. 1а, раскрыт, например, в EP 1845174.

Одним недостатком процесса Холла-Эру является большая потребность в энергии. Для получения 1 кг алюминия необходимы 12-15 кВт·ч, что составляет до 40% от затрат на производство. Для снижения затрат на производство желательно снизить удельный расход энергии в максимально возможной степени.

Один параметр, который существенен для энергоэффективности, - это расстояние между поверхностями анодов и жидкого алюминия в электролизере. Соответственно, анод или аноды нужно расположить на расстоянии до поверхности алюминия, которое достаточно для предотвращения короткого замыкания между анодами и катодными блоками через алюминий. Теоретически аноды могут быть перемещены очень близко к поверхности жидкого алюминия, если поверхность алюминия является гладкой. Однако вследствие сильных токов, поступающих в катод во время электролиза, создаются электромагнитные поля, которые вследствие их взаимодействия вызывают течение и волнообразное движение в жидком алюминии. Данные волнообразные движения вызывают локально увеличенный износ катода, тем самым приводя к уменьшению срока службы всего электролизера. Данный механический износ происходит за счет расплавленного алюминия, электролита и частиц глинозема, присутствующих в горячей смеси, истирая дно электролизера, представляющее собой верх катода. Кроме того, катод изнашивается вследствие электрохимических процессов, которые происходят в присутствии электрического тока высокой плотности. В частности, катод подвергается коррозии за счет реакции углерода в катоде с получением карбида алюминия. Обычно типовой «W-образный» профиль износа возникает вследствие неравномерного износа. Подобный износ снижает энергоэффективность электролизера, поскольку расстояние между жидким алюминием и анодом увеличивается.

В настоящее время профиль износа определяют во время так называемой «аутопсии» после останова электролизера в конце срока его службы. Однако для составления прогнозов в отношении срока службы электролизера желательно иметь информацию о реальном состоянии электролизера, относящуюся к профилю его износа, пока электролизер находится в эксплуатации.

Был предпринят ряд попыток определить положения поверхности катода и, таким образом, определить профиль износа в работающем электролизере, т.е. с жидкой смесью алюминия и криолита над катодом. Распространенные способы измерений, которые обычно используются в жидкостях, такие как эхо-метод и теневой метод, с помощью ультразвуковых волн не могут быть использованы вследствие непроницаемости жидкого алюминия по отношению к ультразвуку. Кроме того, невозможно обеспечить прямой контакт поверхности катода с измерительным устройством вследствие высоких температур расплава, составляющих примерно 1000°С.

Следовательно, были использованы механические способы для оценки профиля износа катода. Для этой цели анодные блоки удаляют и стержнем, который погружают в расплав, касаются непосредственно поверхности катода. По длине стержня, которая выступает над уровнем расплава, оценивают износ катода. Недостаток данного подхода состоит в том, что точность определения глубины является низкой, и в том, что положение стержня в плоскости электролизера не определяется, а является только оцениваемым. Невозможно определить точный профиль износа, а, скорее, можно определить только максимальное и минимальное значения глубины без их точного распределения.

Следовательно, задачей изобретения является преодоление упомянутых выше недостатков и разработка быстрого и точного способа локального определения профиля поверхности в электролизерах и, таким образом, точного профиля износа и локального определения профиля поверхности бортовой(ых) настыли(ей) в электролизерах и разработка устройства для реализации данного способа.

Следует понимать, что термин «профиль поверхности» включает в себя профиль поверхности катодов, профиль поверхности боковых стенок и профиль поверхности бортовых настылей.

В соответствии с настоящим изобретением данная задача решается посредством устройства для определения профилей поверхностей, в частности профиля износа катода и профиля бортовой(ых) настыли(ей), алюминиевого электролизера, который заполнен расплавом алюминия и имеет бортовые настыли, содержащего систему определения положения с подвижным элементом системы и стационарным элементом системы и пику (копье) с термостойким наконечником для погружения в расплав на катод или поверхность бортовой настыли электролизера, при этом подвижный элемент прикреплен к пике, а стационарный элемент выполнен с возможностью определения положения наконечника пики посредством определения положения подвижного элемента.

Устройство по изобретению впервые обеспечивает возможность точных измерений поверхности катода и положения бортовой настыли электролизера, который находится в эксплуатации. За счет разделения положения, в котором фактически выполняется измерение, т.е. положения подвижного элемента, и точки, положение которой определяется, становится возможным использование чувствительного к температуре оборудования. Высокие температуры, составляющие примерно 1000°С, не влияют на измерение, поскольку подвижный элемент и стационарный элемент расположены на некотором расстоянии от расплава. Кроме того, с таким устройством возможны очень быстрые измерения. Это выгодно, если анодный блок должен быть удален для проведения измерений в электролизере. Измерения с высокой скоростью позволяют не влиять на тепловой баланс в электролизере.

Предпочтительно наконечник пики содержит или по меньшей мере по существу выполнен из материала, который может выдерживать более высокие температуры, чем стержень пики, или по меньшей мере такие же температуры, как и стержень. Это выгодно, поскольку сам наконечник пики погружают в расплав или бортовую настыль, в то время как стержень удерживают над расплавом или бортовой настылью во время измерений в электролизере. Таким образом, стержень необязательно должен быть выполнен из материала такого высокого качества с точки зрения термостойкости и коррозионной стойкости, и, соответственно, для стержня может быть выбран материал, который является менее дорогим.

В соответствии с особо предпочтительным вариантом осуществления наконечник пики содержит или по меньшей мере по существу выполнен из стали, в частности нержавеющей стали, или материала на основе графита. Было установлено, что расплав, в частности, криолит, является химически очень агрессивным по отношению к многим материалам. В частности, сталь, которая является нержавеющей, может легко выдержать воздействие данной среды. То же самое относится к материалу на основе графита. Другими предпочтительными материалами для наконечника пики являются титановые сплавы и керамические материалы, такие как оксидная или нитридная керамика.

Предпочтительно стержень пики содержит или по меньшей мере по существу выполнен из стали, в частности нержавеющей стали. Несмотря на то, что стержень не находится в прямом контакте с расплавом или бортовой настылью, его размещают рядом с расплавом или бортовой настылью, так что предпочтительно, чтобы он также обладал стойкостью к воздействию горячей смеси. Кроме того, сталь имеет относительно высокую жесткость, что повышает точность измерений. В альтернативном варианте стержень также образован из материала на основе графита и/или армированного углеродным волокном материала.

Материал на основе графита может предпочтительно содержать по меньшей мере один материал из группы, состоящей из углерода, графита или полуграфита. Армированный углеродным волокном материал может предпочтительно содержать по меньшей мере один материал из группы, состоящей из армированной углеродным волокном керамики или армированного углеродным волокном углерода.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения наконечник пики содержит шарообразный концевой элемент. Шарообразный концевой элемент обладает преимуществом круглой формы, которая не вызывает повреждений поверхности катода при выполнении измерения. Шарообразный концевой элемент может представлять собой отдельную деталь, которая прикреплена к наконечнику пики. Крепление может быть выполнено сваркой. В альтернативном варианте шарообразный концевой элемент может представлять собой имеющий округлую форму конец самого наконечника пики, образующий одно целое с ним.

В соответствии с предпочтительным вариантом осуществления изобретения стержень и наконечник пики соединены разъемными соединениями, такими как резьбы. В альтернативном варианте соединения могут представлять собой неразъемные соединения, такие как сварные соединения.

В соответствии с предпочтительным вариантом осуществления изобретения длина наконечника пики имеет по меньшей мере такую же величину, как и глубина расплава над катодом или глубина бортовой настыли, поверхность которой должна быть измерена. Длина предпочтительно составляет по меньшей мере 50 см, а более предпочтительно по меньшей мере 70 см, наиболее предпочтительно - от 80 до 100 см.

В соответствии с другим предпочтительным вариантом осуществления стержень и/или наконечник пики содержат трубку. Трубка имеет приблизительно такую же жесткость, как и массивный материал, но является более легкой, так что манипулирование устройством для измерений облегчается. Кроме того, трубка накапливает и проводит меньше тепла по сравнению с массивным материалом, что может также способствовать более легкому манипулированию при высоких температурах.

В соответствии с еще одним особо предпочтительным вариантом осуществления подвижный элемент разъемно прикреплен к пике. Это способствует быстрой замене пики в том случае, если стержень и/или наконечник пики повреждены и нуждаются в замене.

Кроме того, предпочтительно, чтобы система определения положения была выполнена с возможностью определения положения наконечника пики и/или шарообразного концевого элемента посредством определения положений контрольных точек на подвижном элементе и вычисления положения наконечника пики и/или шарообразного концевого элемента на основе этих положений контрольных точек. При такой системе обеспечивается возможность того, что сам подвижный элемент только «обеспечивает» контрольные точки и при этом не несет сам оборудования для измерений. Таким образом, становится возможным, чтобы подвижный элемент был очень надежным в эксплуатации и нечувствительным к воздействию тепла и коррозии со стороны горячей смеси в алюминиевом электролизере. Кроме того, такая система определения положения позволяет избежать проблем, обычно возникающих с чувствительным измерительным оборудованием над или рядом с сильными электромагнитными полями, создаваемыми сильными токами, протекающими к катоду и через катод. За счет дистанционирования стационарного элемента, который расположен на некотором расстоянии от электролизера, от положений контрольных точек на подвижном элементе, который расположен над катодом, в соответствии с изобретением можно устранить проблемы, возникающие вследствие электромагнитных полей.

В соответствии с еще одним предпочтительным вариантом осуществления стационарный элемент и подвижный элемент выполнены с возможностью определения положения контрольных точек с помощью оптических средств. Это, например, может означать, что сами контрольные точки представляют собой источники света, которые излучают свет, который может быть обнаружен деталями стационарного элемента, такими как камеры и другие светочувствительные средства. Принятые сигналы могут быть обработаны вычислительным устройством, которое определяет положения контрольных точек. В качестве альтернативы, контрольные точки могут представлять собой зеркала, которые отражают свет, излучаемый дополнительным источником света.

Например, в ЕР 0820701В1, ЕР 0700506В1 и ЕР 0800674В1 раскрыты точные процедуры определения положений контрольных точек на подвижном элементе системы определения положения с помощью стационарного элемента, причем их содержание, относящееся к данным процедурам, включено в настоящее описание путем ссылки.

Все виды света подходят для данного применения. В предпочтительном варианте осуществления инфракрасное излучение излучается излучающими ИК-излучение диодами, расположенными на подвижном элементе в качестве контрольных точек.

Определение положения с помощью оптических средств обладает тем преимуществом, что отсутствует необходимость в какой-либо движущейся части у системы определения положения. Таким образом, система определения положения не будет подвержена механическому износу или отказу.

Поскольку вычисления выполняются в стационарном элементе, подвижный элемент, который находится ближе к горячему расплаву, может быть сконструирован очень простым, а значит, очень надежным. По существу, подвижный элемент может быть образован из корпуса и контрольных точек. Корпус может быть выполнен, например, на основе алюминия, который является легким и имеет высокую жесткость. При подвижном элементе, расположенном на конце пики, удаленном от наконечника пики и, таким образом, удаленном от горячего расплава во время измерения, действующая на подвижный элемент температура относительно низка, так что алюминий не плавится.

Кроме того, задача изобретения решается посредством способа определения профилей поверхностей, в частности профиля износа катода и профиля бортовой(ых) настыли(ей), в алюминиевом электролизере посредством использования устройства по изобретению, погружения наконечника пики устройства в расплав алюминия на катод или поверхность бортовой настыли электролизера и определения положения наконечника в качестве высоты катода или бортовой настыли в данном месте в электролизере.

В соответствии с предпочтительным вариантом осуществления изобретения анодный блок, закрывающий подлежащую измерению секцию электролизера, удаляют перед погружением наконечника пики в электролизер. Преимущество заключается в том, что электролизер продолжает работать при только одном удаляемом анодном блоке. Отсутствует необходимость в останове электролизера для измерений профиля износа.

Предпочтительно удаляют несколько анодных блоков и измеряют соответствующие секции способом по изобретению. Это дает возможность получения профиля износа бульших зон электролизера.

В соответствии с особо предпочтительным способом профиль износа катода определяют посредством выполнения измерений отдельных секций до одного полного профиля электролизера.

В соответствии с другим предпочтительным вариантом осуществления измеряют только некоторые секции электролизера, а профиль всего электролизера рассчитывают посредством оценки/экстраполирования оставшихся секций.

В соответствии с особо предпочтительным вариантом осуществления измеряют половину секций электролизера или четверть секций электролизера. Благодаря высокой симметрии обычного алюминиевого электролизера четверть или половина профиля износа электролизера может быть легко «перенесена» на оцениваемый полный профиль износа.

Настоящее изобретение также несомненно охватывает случай, когда алюминиевый электролизер не заполнен расплавом алюминия. В этом случае можно достичь катода без погружения в расплав или горячую смесь. Для этого или пику прикрепляют к подвижному элементу, как описано выше, или подвижный элемент используют без пики. В последнем случае ножка подвижного элемента выполняет ту же функцию, что и пика. Все остальные признаки устройства и способа по изобретению, указанные в описании, формуле изобретения и на чертежах, могут быть применены к данному альтернативному варианту. В общем, изобретение относится к устройству для определения профилей поверхностей, в частности профиля износа катода или профиля бортовой(ых) настыли(ей), алюминиевого электролизера, содержащему систему определения положения с подвижным элементом системы и стационарным элементом системы и пику с наконечником пики, предназначенным для контактирования с катодом или боковой стенкой, или бортовой настылью электролизера, причем подвижный элемент прикреплен к пике, а стационарный элемент выполнен с возможностью определения положения наконечника пики посредством определения положения подвижного элемента, при этом пика представляет собой ножку подвижного элемента или дополнительную пику.

Кроме того, изобретение в целом относится к способу определения профиля поверхности, в частности профиля износа катода или профиля бортовой(ых) настыли(ей), в алюминиевом электролизере посредством использования указанного выше устройства, касания катода, или боковой стенки, или бортовой настыли наконечником пики устройства и определения положения наконечника пики в качестве высоты катода, или боковой стенки, или бортовой настыли в данном месте в электролизере.

В дальнейшем настоящее изобретение будет описано более подробно в качестве неограничивающего примера с помощью фиг. 1а-3, при этом чертежи показывают:

фиг. 1а - разрез алюминиевого электролизера согласно уровню техники;

фиг. 1b - электролизер согласно фиг. 1а в продольном сечении;

фиг. 1с - вид в перспективе алюминиевого электролизера;

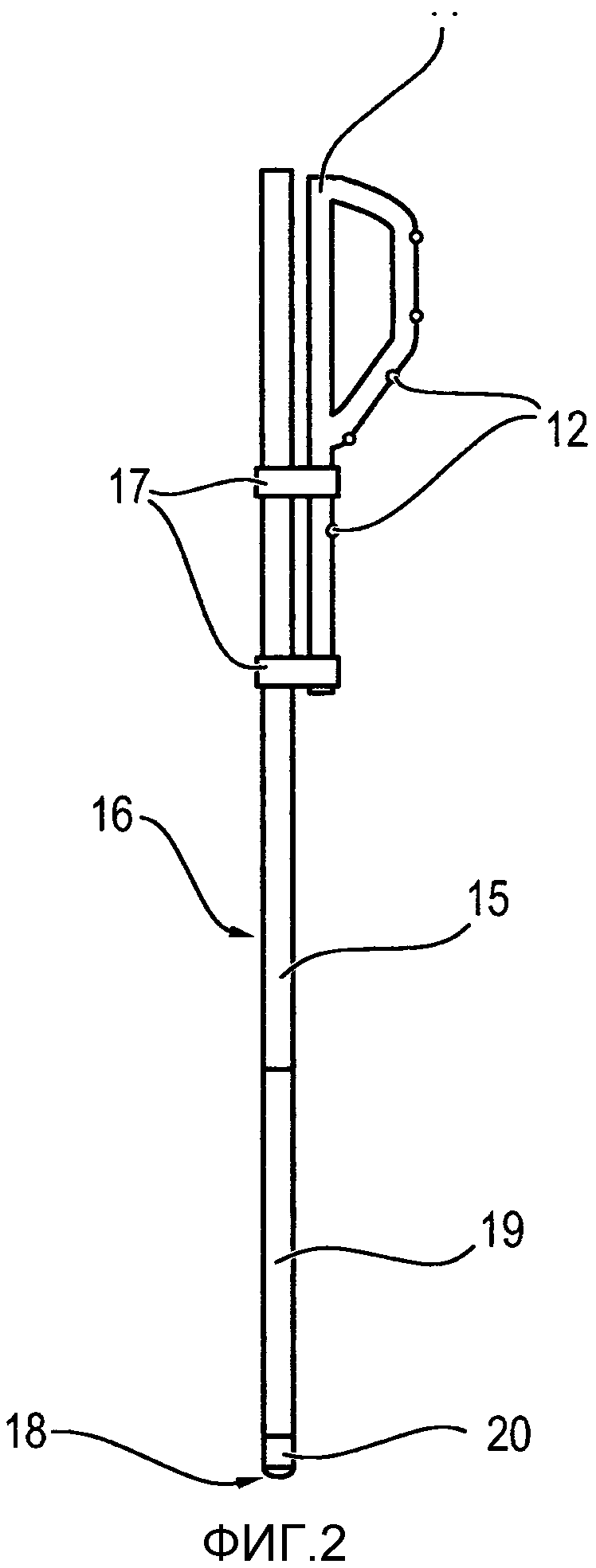

фиг. 2 - схематический рисунок устройства по изобретению;

фиг. 3 - электролизер согласно уровню техники по фиг. 1с, при этом один анодный блок удален и устройство по изобретению погружено в электролизер.

Фиг. 1а-1с показывают алюминиевый электролизер, подобный уже описанному выше.

Для определения износа катода в подобном электролизере согласно уровню техники используют устройство по изобретению. Устройство 10 содержит подвижный элемент 11 системы в виде световой ручки, как показано на фиг. 2. Световая ручка 11 содержит некоторое число светоизлучающих диодов 12, которые излучают свет 13, который может быть обнаружен стационарным элементом 14 системы определения положения. Световая ручка 11 прикреплена к трубке 15 из нержавеющей стали, которая представляет собой стержень («ствол») пики 16, посредством его фиксации к трубке 15 стальными лентами 17. Фиксацию выполняют с помощью винтов, которые зажимают стальные хомуты 17, в которые вставлена световая ручка 11. На фиг. 2 показаны только хомуты 17 в качестве зажимных средств.

На конце 18 пики 16, который удален от световой ручки 11, на пике 16 размещен наконечник 19. Наконечник 19 пики имеет приваренный к нему шарообразный концевой элемент 20. В данном варианте осуществления как стержень 15, так и наконечник 19 пики, а также шарообразный концевой элемент 20 выполнены из нержавеющей стали. В данном примере в качестве нержавеющий стали используется тип AISI 52100. Она имеет значительно более высокую стойкость к воздействию агрессивного криолита в расплаве алюминиевого электролизера по сравнению с обычной сталью. В альтернативном варианте стержень 15, который необязательно должен выдерживать такие же высокие температуры, как наконечник 19 пики и шарообразный концевой элемент 20, может быть образован из армированного волокном материала, такого как армированный углеродным волокном полимер (углепластик). Кроме того, стержень 15 и особо предпочтительно наконечник 19 пики, а также шарообразный концевой элемент 20 могут быть образованы из армированного углеродным волокном углерода или армированной углеродным волокном керамики. Данные материалы сочетают малый вес и высокую термостойкость.

Общая длина пики 16 в данном примере составляет 2,3 метра, при этом наконечник 19 пики имеет длину примерно 1 метр. Стержень 15 представляет собой трубку с наружным диаметром 20 мм, а наконечник 19 пики также имеет диаметр 20 мм.

Перед началом измерений систему определения положения калибруют. Для этой цели в определенном месте калибровки вне электролизера устанавливают шарообразный концевой элемент 20 наконечника 19 пики. Излучающие ИК-излучение диоды в качестве контрольных точек 12 на световой ручке в качестве подвижного элемента 11 системы определения положения излучают свет 13. Данный свет 13 регистрируется одной или более камерами в качестве части стационарного элемента 14 системы определения положения и передается в вычислительный элемент стационарного элемента (не показано). Данную процедуру повторяют для пики 16, удерживаемой под разными углами, но при шарообразном концевом элементе, всегда находящемся в одном и том же положении. Таким образом, система определения положения распознает длину пики 16 и калибруется на определение положения шарообразного концевого элемента 20, зная только положение контрольных точек 12.

Впоследствии один анодный блок 4 удаляют из электролизера и вскрывают расплав 5, 6, 6а в данной секции 21. Наконечник 19 пики погружают в расплав 5, 6, 6а до тех пор, пока шарообразный концевой элемент 20 не будет «остановлен» поверхностью катода 1. Пространственное положение шарообразного концевого элемента 20 определяют посредством определения положения контрольных точек 12 световой ручки 11 стационарным элементом 14. Положение шарообразного концевого элемента 20 соответствует высоте катода при сопоставлении с его положением в плоскости катода 1.

В соответствии с данным способом определяют множество точек в секции 21, раскрытой за счет удаления анодного блока 4. В данном примере анодный блок 4 удаляют вследствие его постоянного окисления, которое происходит при нормальных условиях работы электролизера, но электролизер продолжает работать. Примерно через 10-30 минут новый анодный блок 4 размещают в секции 21 удаленного анодного блока 4 по соображениям, связанным с энергией и эффективностью. Данный конкретный новый анодный блок будет эксплуатироваться в течение следующих трех недель до тех пор, пока он снова не будет заменен новым анодным блоком. Через день после удаления первого анодного блока 4 и измерения износа катода в соответствующей секции 21 другой подвергшийся обычной коррозии анодный блок 4 удаляют и заменяют новым. Снова, используя ту возможность, что расплав не закрыт в секции 21 удаленного анодного блока 4, поверхность катода в данной секции 21 измеряют, как описано выше.

Таким образом, в течение трех недель в обычном алюминиевом электролизере, имеющем 20 анодных блоков 4, измеряют всю поверхность катода электролизера. Таким образом, во время обычной выполняемой в электролизере операции по замене полный профиль 22 износа (как показано на фиг. 1 в разрезе) электролизера может быть легко и точно определен без останова электролизера. Для еще более быстрого определения во время нормальной работы электролизера удаляют только половину анодных блоков и, таким образом, определяют половину профиля износа, определяя профиль 22 износа всего электролизера путем экстраполяции результатов измерений на те секции 21, которые еще не были измерены.

В альтернативном варианте все анодные блоки 4 удаляют в рамках одной серии измерений для того, чтобы сразу получить профиль 22 износа. Это, в частности, выполняют в варианте реализации изобретения при останове электролизера и удалении всего расплава, включая алюминий и электролит. В этом состоянии при остывшем электролизере, кроме того, отсутствует необходимость в прикреплении световой ручки к пике, но можно использовать конец световой ручки как конец, который рассматривается в качестве соответствующей измеряемой точки поверхности катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ РАБОЧЕГО ПРОСТРАНСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2003 |

|

RU2245399C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| Катодный кожух алюминиевого электролизера | 1982 |

|

SU1079699A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2023057C1 |

| Способ и реализующее его устройство определения уровней электролита и металла в электролизере для получения алюминия | 2016 |

|

RU2668461C2 |

| СИСТЕМЫ И СПОСОБЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2018 |

|

RU2771544C2 |

| Способ получения алюминия | 1990 |

|

SU1735436A1 |

| СИСТЕМЫ И СПОСОБЫ ЗАЩИТЫ БОКОВЫХ СТЕНОК ЭЛЕКТРОЛИЗЕРОВ | 2015 |

|

RU2675310C2 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2149924C1 |

Изобретение относится к устройству для определения профиля износа катода и профиля бортовой(ых) настыли(ей) алюминиевого электролизера, заполненного расплавом алюминия и имеющего бортовую(ые) настыль(и). Устройство содержит систему определения положения с подвижным и стационарным элементами и пику с термостойким наконечником пики для погружения в расплав на катод или поверхность бортовой(ых) настыли(ей) электролизера, причем подвижный элемент прикреплен к пике, а стационарный элемент выполнен с возможностью определения положения наконечника пики путем определения положения подвижного элемента. Раскрыт способ определения профиля износа катода и профиля бортовой(ых) настыли(ей) в алюминиевом электролизере посредством указанного устройства, погружения наконечника пики устройства в расплав алюминия на катод или поверхность бортовой настыли электролизера и определения положения наконечника пики в качестве высоты катода или бортовой настыли в данном месте в электролизере. Обеспечивается быстрое и точное определение точного профиля износа катода и бортовой футеровки электролизера без его остановки. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Устройство (10) для определения профилей поверхностей алюминиевого электролизера, в частности профиля (22) износа катода и профиля бортовой(ых) настыли(ей), который заполнен расплавом (5) алюминия и имеет бортовую(ые) настыль(и) (6а), содержащее:

- систему определения положения с подвижным элементом (11) системы и стационарным элементом (14) системы, и

- пику (16) с термостойким наконечником (19) для погружения в расплав (5) на катод или поверхность бортовой настыли (6а) электролизера,

причем подвижный элемент (11) прикреплен к пике (16), а стационарный элемент (14) выполнен с возможностью определения положения наконечника (19) пики посредством определения положения подвижного элемента (11).

2. Устройство по п.1, отличающееся тем, что наконечник (19) пики содержит материал или, по меньшей мере, выполнен из материала, выдерживающего более высокие температуры, чем стержень (15) пики (16), или по меньшей мере такие же температуры, как стержень (15).

3. Устройство по п.1, отличающееся тем, что стержень (15) содержит сталь или, по меньшей мере, выполнен из стали, предпочтительно нержавеющей стали, материала на основе графита и/или армированного углеродным волокном материала.

4. Устройство по п.2, отличающееся тем, что наконечник (19) пики содержит сталь или, по меньшей мере, выполнен из стали, предпочтительно нержавеющей стали, или продукта на основе графита.

5. Устройство по п.4, отличающееся тем, что продукт на основе графита содержит по меньшей мере один материал из группы, состоящей из углерода, графита, полуграфита, армированной углеродным волокном керамики или армированного углеродным волокном углерода.

6. Устройство по п.5, отличающееся тем, что наконечник (19) пики содержит шарообразный концевой элемент (20).

7. Устройство по п. 3 или 6, отличающееся тем, что стержень (15) и/или наконечник (19) пики содержит трубку.

8. Устройство по п.1, отличающееся тем, что подвижный элемент (11) разъемно прикреплен к пике (16).

9. Устройство по п.1, отличающееся тем, что система определения положения выполнена с возможностью определения положения наконечника (19) пики и/или шарообразного концевого элемента (20) посредством определения положений контрольных точек (12) на подвижном элементе (11) и вычисления положения наконечника (19) пики и/или шарообразного концевого элемента (20) на основе этих положений контрольных точек (12).

10. Устройство по п.9, отличающееся тем, что стационарный элемент (14) и подвижный элемент (11) выполнены с возможностью определения положения контрольных точек (12) с помощью оптических средств.

11. Способ определения профилей поверхностей в алюминиевом электролизере, в частности профиля (22) износа катода и профиля бортовой(ых) настыли(ей), посредством использования устройства (10) по любому из пп. 1-10, погружения наконечника (19) пики устройства (1) в расплав (5) алюминия на катод или поверхность (6а) бортовой(ых) настыли(ей) электролизера и определения положения наконечника (19) пики в качестве высоты катода (1) или бортовой настыли (6а) в данном месте в электролизере.

12. Способ по п.11, отличающийся тем, что удаляют анодный блок (4), закрывающий подлежащую измерению секцию (21) электролизера, перед погружением наконечника (19) пики в электролизер.

13. Способ по п.12, отличающийся тем, что удаляют несколько анодных блоков (4) измеряемых соответствующих секций (21).

14. Способ по п.13, отличающийся тем, что определяют профиль (22) износа катода (1) путем выполнения измерений отдельных секций (21) до одного полного профиля (22) электролизера.

15. Способ по п.13 или 14, отличающийся тем, что измеряют некоторые секции (21) электролизера и определяют профиль (22) всего электролизера экстраполированием оставшихся секций (21).

16. Способ по п.15, отличающийся тем, что измеряют по меньшей мере четверть или по меньшей мере половину секций электролизера.

| Генератор треугольного напряжения | 1987 |

|

SU1531194A1 |

| DE 10245320 C1, 06.11.2003 | |||

| Установка для электродуговой сварки под слоем флюса | 1980 |

|

SU880674A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КООРДИНАТ ПОВЕРХНОСТИ ОБЪЕКТА СЛОЖНОЙ ФОРМЫ | 2005 |

|

RU2309379C2 |

Авторы

Даты

2016-03-10—Публикация

2012-11-09—Подача