Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, и касается ремонта футеровки катодных устройств алюминиевых электролизеров.

Известен способ ремонта футеровки катода алюминиевого электролизера "на ходу", согласно которому определяют разрушенные участки борта, уровень металла и электролита снижают, в месте разрушения срезают горизонтальный бортовой (фланцевый) лист жесткости катода, пространство между бортом и анодом забивают оборотным электролитом. Застывший электролит и металл выбирают отбойными молотками в месте разрушения борта, со стороны кожуха в месте разрушения устанавливают стальную пластину, жестко прикрепленную к кожуху. Со стороны расплава также устанавливают стальной лист по форме бортовой настыли и производят набойку горячей подовой (анодной) массой в несколько засыпок в зависимости от высоты разрушения. Район набойки в течение 6 - 8 часов прокладывают оборотным электролитом до полного спекания подовой массы, пространство "борт-анод" очищают от оборотного электролита, очищают подошву анода и электролит от пены [1].

Снижение уровня металла и электролита, согласно известному способу, приводит к прекращению процесса электролиза на весь период ремонта, тем самым снижению производительности электролизера, перерасходу электроэнергии и дополнительным трудозатратам на снижение и последующее повышение уровней.

Кроме этого, изменение таких параметров электролиза, как уровни металла и электролита, а следовательно, рабочего напряжения, температуры процесса, состава электролита приводит к необходимости последующего их восстановления, образованию осадков на подине, что также снижает производительность электролизера, вызывает дополнительные потери сырья, электроэнергии, трудозатрат, является одним из факторов преждевременного разрушения углеродистой футеровки подины, снижения срока службы электролизера.

Цель предлагаемого изобретения - повышение производительности электролизера и срока его службы, снижение расхода электроэнергии, трудозатрат.

Поставленная цель достигается тем, что перед началом ремонта бортовой футеровки алюминиевого электролизера, включающего предварительное определение участка разрушения, удаление горизонтального бортового листа жесткости катодного устройства на участке разрушения, забивку в пространстве "борт-анод" оборотным электролитом, удаление застывшего электролита и металла на участке разрушения борта, удаление разрушенных бортовых блоков и установку новых, взамен удаленных, выполнение набойки из подовой массы в нижней части бортовых блоков и в пространстве "бортовой блок - подовый блок", снимают угольную пену с поверхности электролита и удаляют глиноземный осадок с подины электролизера, выполняют забивку оборотным электролитом 0,3 - 0,9 расстояния "борт-анод", ремонт бортовой футеровки выполняют без снижения уровня электролита и рабочего напряжения на электролизере, причем высоту настыли на участке ремонта формируют и поддерживают в пределах 1,1 - 1,5 высоты шахты катода на период ремонта. Ремонт футеровки могут выполнять без снижения уровня катодного металла. В составе оборотного электролита, вносимого на участке забивки пространства "борт-анод", содержание CaF2 могут увеличивать до 6 - 12%.

Поддержание номинальных значений уровня электролита и рабочего напряжения, согласно предлагаемому изобретению, позволяет вести процесс электролизера в номинальном режиме весь период ремонта футеровки, тем самым поддерживать достигнутую для данного электролизера производительность, сохранить установившийся тепловой баланс и, следовательно, исключить непроизводительные потери электроэнергии, сырья, трудозатрат и отрицательное влияние тепловых колебаний на срок службы электролизера.

Высота настыли, создаваемая на участке ремонта футеровки в пределах 1,1 - 1,5 высоты шахты катода, согласно предлагаемому способу, обусловлена необходимостью тепловой изоляции участка ремонта с целью создания экрана от теплового излучения с поверхности электролита в рабочую зону ремонтного персонала и надежного барьера, защищающего участок ремонта от проникновения расплава, тем самым создают условия проведения ремонтных работ с высоким качеством, что, в конечном итоге, повышает срок службы электролизера и снижает удельные трудозатраты. Как показывают практические испытания, при высоте настыли меньше 1,1 общей высоты шахты катода не удается создать тепловую изоляцию (экран), предотвращающую воздействие теплового излучения на ремонтный персонал и проникновение расплава на участок ремонта. При высоте настыли более 1,5 высоты шахты катода тепловые потери электролизера на участке ремонта снижаются на величину, вызывающую перегрев расплава и анода, что приводит к расстройству технологического хода, снижению качества анода и ремонтных работ и потерям сырья, электроэнергии, снижению производительности и срока службы электролизера, повышению трудозатрат.

Ширина настыли, создаваемой на участке ремонта в пределах 0,3 - 0,8 расстояния "борт-анод" путем разбивки оборотного электролита, согласно предлагаемому изобретению, также получена экспериментальным путем и обусловлена необходимостью надежного отжатия расплава от участка ремонта, снижения температуры ("замораживания") футеровки участка ремонта на весь период работ, выполняемых ремонтным персоналом, - с одной стороны, и необходимостью обеспечения беспрепятственного выхода анодных газов с кромки анода и обеспечения циркуляции электролита - с другой стороны.

Поддержание номинального уровня катодного металла, согласно предлагаемому способу, дает возможность сохранения теплового баланса электролизера, тем самым дополнительного получения алюминия за период ремонта по сравнению с известным способом.

Увеличение содержания CaF2 до 6 - 12% в составе оборотного электролита, вносимого согласно предлагаемому способу, на участке забивки пространства "борт-анод" повышает температуру плавления настыли и снижает температуру жидкого электролита. При этом снижаются тепловыделения с поверхности электролита и повышается стабильность габаритных размеров защитной настыли.

В результате, улучшаются условия труда ремонтного персонала, качество ремонта, срок службы электролизера, снижаются потери сырья, электроэнергии, трудозатрат, повышается производительность электролизера.

Длительное поддержание тугоплавкой настыли на участке ремонта бортовой футеровки повышает качество коксования подовой массы набойки, длительное время предотвращает прямой контакт расплава с участком ремонта футеровки, что повышает срок службы электролизера.

В целом, поддержание технологических параметров (уровни электролита, металла, рабочего напряжения) в номинальных значениях за период ремонта позволяет отказаться от ограничения этого периода, что существенно повышает качество ремонта и срок службы электролизера.

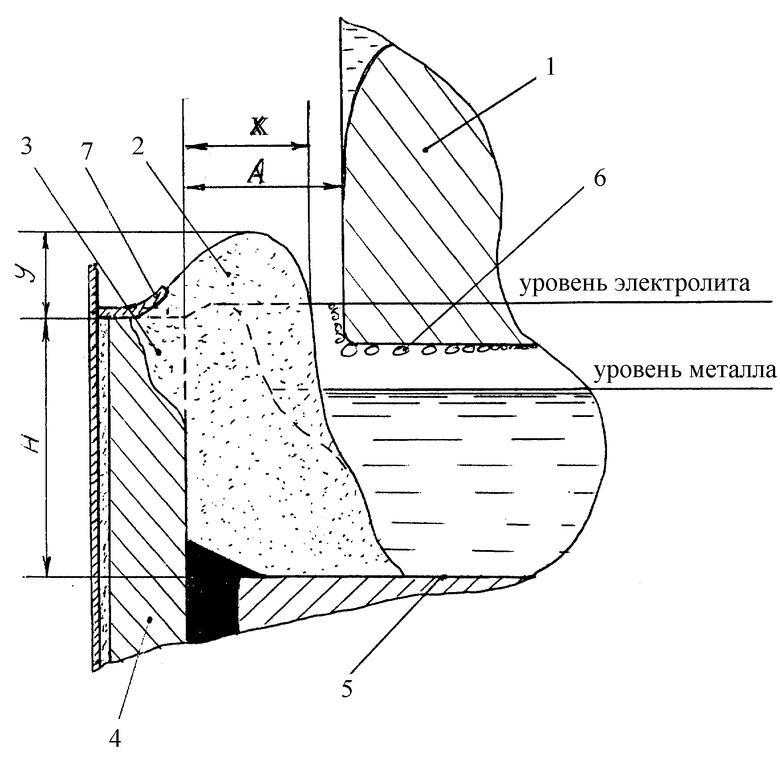

Изобретение поясняется чертежом, на котором изображен фрагмент сечения алюминиевого электролизера с самообжигающимся анодом 1 и верхним токоподводом. Профиль настыли 2 на участке 3 ремонта бортовой футеровки 4 выполнен шириной x в пределах 0,3 - 0,9 расстояния A "борт-анод" и высотой y, равной 1,1 - 1,5 глубины H шахты катода 5 с содержанием CaF2 в пределах 6 - 12%.

Ширина настыли 2, согласно заявленным пределам, обеспечивает беспрепятственный выход анодных газов 6 с подошвы анода 1, при условии отсутствия угольной пены на поверхности электролита.

Способ реализуют следующим образом. Снимают угольную пену с поверхности электролита и удаляют осадок с подины 5. С помощью стального крючка - стержня определяют участок разрушения (износа) бортовой футеровки 3. Удаляют горизонтальный бортовой лист 7 жесткости катодного устройства электролизера на участке ремонта и производят забивку пространства "борт-анод" на участке ремонта оборотным электролитом 2. При этом образуется настыль с заданной (требуемой) высотой в пределах 1,1 - 1,5 высоты H шахты катода и шириной в проекции плоскости верхней кромки борта катода в пределах 0,3 - 0,9 расстояния "борт-анод". Затем удаляют застывший электролит (металл) 3 на участке разрушения борта, удаляют разрушенные бортовые блоки 4 и устанавливают новые взамен удаленных. При этом в составе оборотного электролита 2, вносимого на участке забивки пространства "борт-анод", содержание CaF2 может быть увеличено до 6 - 12%.

Уровни электролита, рабочего напряжения и металла на период ремонта не снижают.

Пример 1 реализации способа.

На промышленном электролизере с самообжигающимся анодом и верхним токоподводом типа С-8Б на силу тока 156 кА со сроком службы 39,2 месяцев, имеющем износ продольной бортовой футеровки 85 - 90% по толщине угольного бортового блока, выполняют ремонт бортовой футеровки согласно пункту 1 формулы предлагаемого способа, без снижения уровня электролита и рабочего напряжения. Предварительно перед началом ремонта снимают угольную пену с поверхности электролита и удаляют осадок с подины электролизера (опытный A).

На другом, аналогичном, промышленном электролизере, имеющем срок службы 37,6 месяцев, выполняют ремонт продольной бортовой футеровки, имеющей износ участка 85 - 90% по толщине бортового блока, согласно известному способу [1] (электролизер - свидетель).

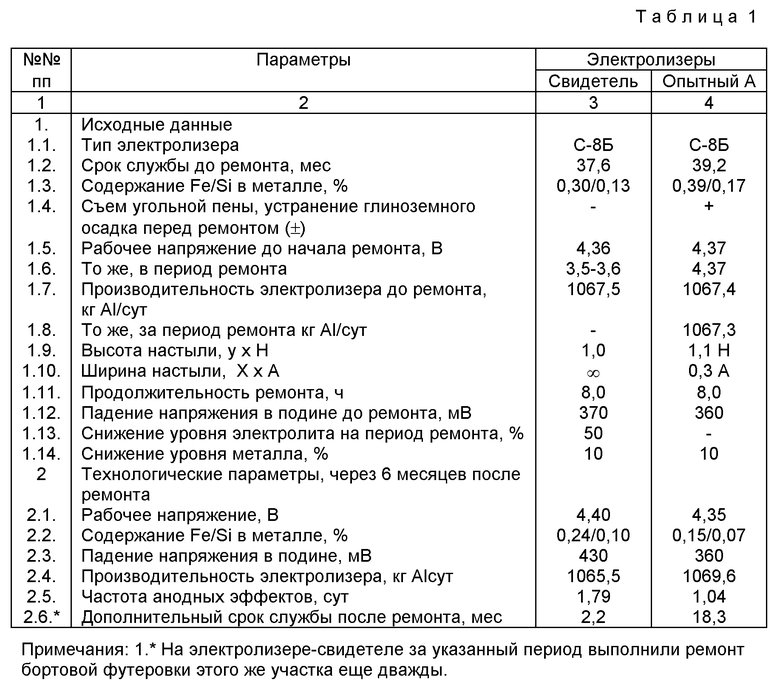

Исходные данные, технологические параметры и технико-экономические показатели промышленных испытаний обоих электролизеров в течение 12 месяцев после ремонта футеровки отражены в табл. 1.

На опытном электролизере "A" состояние отремонтированного участка бортовой футеровки за указанный период - целостность сохранена.

Снижение рабочего напряжения на электролизере-свидетеле на период ремонта обусловлено снижением уровня электролита.

Содержание CaF2 в оборотном электролите составило:

Свидетеля - 4,9%

Опытного - 6,1%

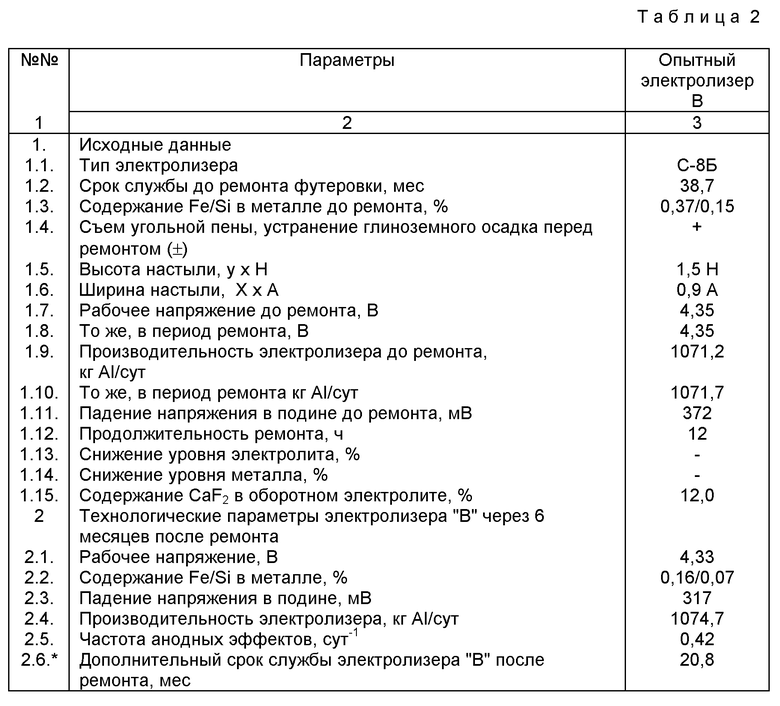

Пример 2 реализации. На промышленном электролизере аналогичного типа со сроком службы 38,7 месяца выполняют ремонт "на ходу" бортовой футеровки торцовых участков согласно предлагаемому способу (п. 1 формулы), при этом уровень катодного металла не снижают (п. 2 формулы), в состав оборотного электролита, вносимого на участке забивки пространства "борт-анод", содержание CaF2 увеличивают до 12%.

Исходные данные, результаты испытаний опытного электролизера "B" в течение 12 месяцев отражены в табл. 2.

Судя по полученным результатам, на опытных электролизерах "A", "B", где выполнен ремонт бортовой футеровки "на ходу" по предлагаемому способу, повышается срок службы на 16 - 18 месяцев, производительность на 500 - 550 кг Al за период ремонта по сравнению с электролизером-свидетелем. Снижение рабочего напряжения на 0,02 В указывает на уменьшение токов утечки через борт за счет улучшения теплоизоляции электролизера по предлагаемому способу.

Снижение падения напряжения в подине опытных электролизеров "A", "B" после ремонта позволяет предположить об улучшении равномерности плотности тока в катоде, что обусловлено устранением токов утечки через борт и подтверждается снижением частоты АЭ после ремонта.

В результате снижается расход электроэнергии, повышается производительность электролизеров и срок их службы (снижается вероятность проникновения расплава под угольную футеровку и предотвращается подъем подины).

Улучшение сортности получаемого алюминия на опытных электролизерах по сравнению со свидетелем также обусловлено лучшим качеством ремонта футеровки, лучшей защитой борта защитной настылью, сформированной оборотным электролитом с повышенным содержанием CaF2, предотвращением проникновения расплава в цоколь катода.

Сохранение уровней металла и электролита снижает физические трудозатраты на их снижение и последующее восстановление, а повышение производительности опытных электролизеров и ее поддержание на период ремонта снижает удельные трудозатраты. Таким образом, предлагаемый способ позволяет повысить срок службы, производительность электролизера, снизить расход электроэнергии и трудозатрат.

Использование: изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, и касается ремонта футеровки катодных устройств алюминиевых электролизеров. Сущность: перед началом ремонта бортовой футеровки алюминиевого электролизера снимают угольную пену с поверхности электролита и удаляют глиноземный осадок с подины электролизера, выполняют забивку оборотным электролитом 0,3-0,9 расстояния "борт - анод" и ремонт футеровки без снижения уровня электролита и рабочего напряжения, причем высоту настыли на участке ремонта формируют и поддерживают на период ремонта в пределах 1,1-1,5 высоты шахты катода. Ремонт футеровки могут выполнять без снижения уровня катодного металла. В составе оборотного электролита, вносимого на участке забивки пространства "борт-анод", содержание СаF2 могут увеличивать до 6-12%. Изобретение обеспечивает повышение срока службы и производительности электролизера, снижение расхода электроэнергии и трудозатрат. 2 з.п. ф-лы, 1 ил. 2 табл.

| Янко Э.А., Лозовой Н.Д | |||

| Производство алюминия в электролизерах с верхним токоподводом | |||

| - М.: Металлургия, 1976, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ горячего ремонта алюминиевой электролитной ванны | 1939 |

|

SU56553A1 |

| Способ горячего ремонта футеровки электролизера | 1984 |

|

SU1235999A1 |

| Беляев А.С., Беляев М.А | |||

| Ремонт алюминиевых электролизеров | |||

| - М.: Металлургия, 1986, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

2000-05-20—Публикация

1998-06-10—Подача