Изобретение относится к электролитическому способу получения алюминия из расплавленных солей и направлено на совершенствование технологии получения алюминия в электролизере с порогом.

Известен способ получения алюминия в электролизере, включающий электролиз криолитоглиноземного расплава в котором электролиз осуществляют с наращиванием бортов ванны электролизера слоем застывшего электролита с поддержанием уровня расплава в ванне на 6-18% выше глубины шахты электролизера.

Недостатком известного способа получения алюминия в электролизере является то, что в процессе эксплуатации электролизера с обожженными анодами из-за большого столба расплава в ванне высокое положение анодного массива затрудняет утепление анодного узла глиноземом, повышает частоту анодных эффектов и рабочее напряжение. Нестабильность теплового режима приводит к резким колебаниям уровня электролита, способствует осадкообразованию, оплавлению ниппелей анододержате- лей и ухудшению сортности алюминия.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения алюминия в электролизере, включающий анод, катод и углеродистый порог, смонтированный по периметру ванны и выступающий над подиной до уровня подошвы анода.

Недостатком известного способа получения алюминия является то, что на поверхности порога в зоне границы электролита с катодным металлом отсутствуют защитные настыли. При отсутствии настылей неизбежно концентрирование силовых линий электрического тока, в результате чего на поверхности порога вместе с алюминием выделяется металлический натрий Эти процессы приводят к снижению выхода алюминия потоку, к разрушению бортовой стенки и увеличению содержания железа в катодном алюминии.

Целью изобретения является повышение качества алюминия и увеличение срока службы электролизера за счет стабилизации настылей на поверхности порога

Поставленная цель достигается тем, что согласно способу получения алюминия

ел

С

а %

со

о

включающему электролиз в электролизере с порогом, уровень катодного алюминия поддерживают выше высоты порога на величину, равную 0,05-0,3 глубины ванны электролизера.

Нижний предел 0,05 ограничивают колебанием уровня катодного алюминия в ванне электролизера между выливками. Верхний предел 0,3 ограничивают тем, что при дальнейшем увеличении этого расстоя- ния горизонтальная поверхность порога не влияет на условия формирования стабильных настылей в зоне раздела электролита с катодным алюминием.

Отличием предлагаемого способа пол- учения алюминия от известных способов является то, что уровень катодного алюминия поддерживают выше высоты порога на величину, равную 0,05-0,3 глубины ванны электролизера.

Увеличение уровня катодного алюминия относительно порога позволяет на горизонтальной площадке порога формировать стабильные настыли и тем самым защитить углеграфитовую бортовую футеровку от эро- зии. На толщину настыли влияет удельный тепловой поток, отводимый от катодного металла вблизи бортовой футеровки. Удельный тепловой поток зависит от режима обработки глиноземной корки и объема катодного алюминия над порогом. При обработке глиноземной корки глинозем, смоченный электролитом, погружается в катодный алюминий и оседает на площадку порога, где застывает за счет отбора тепла на нагрев и растворение глинозема. При отсутствии катодного металла над порогом удельная величина отводимого тепла резко падает, поскольку теплопроводность алюминия в несколько раз больше теплопро- водности электролита. Исчезают настыли в зоне раздела электролит-катодный металл, Незащищенная углеграфитовая футеровка подвергается разрушению, снижается степень теплового саморегулирования элект- ролизера. Анодные эффекты, перестановка анодов, колебание силы тока и другие изменения греющего напряжения способствуют повышению температуры электролита. В условиях низкой степени теплового саморегу- лирования электролизера технологический процесс электролиза протекает при высокой температуре с невысокими технико-эко- номическими показателями. Таким образом, чтобы замедлить процессы износа футеровки и обеспечить высокие технико- экономические показатели процесса электролиза алюминия необходимы прежде всего защитные настыли в зоне границы электролита с катодным металлом.

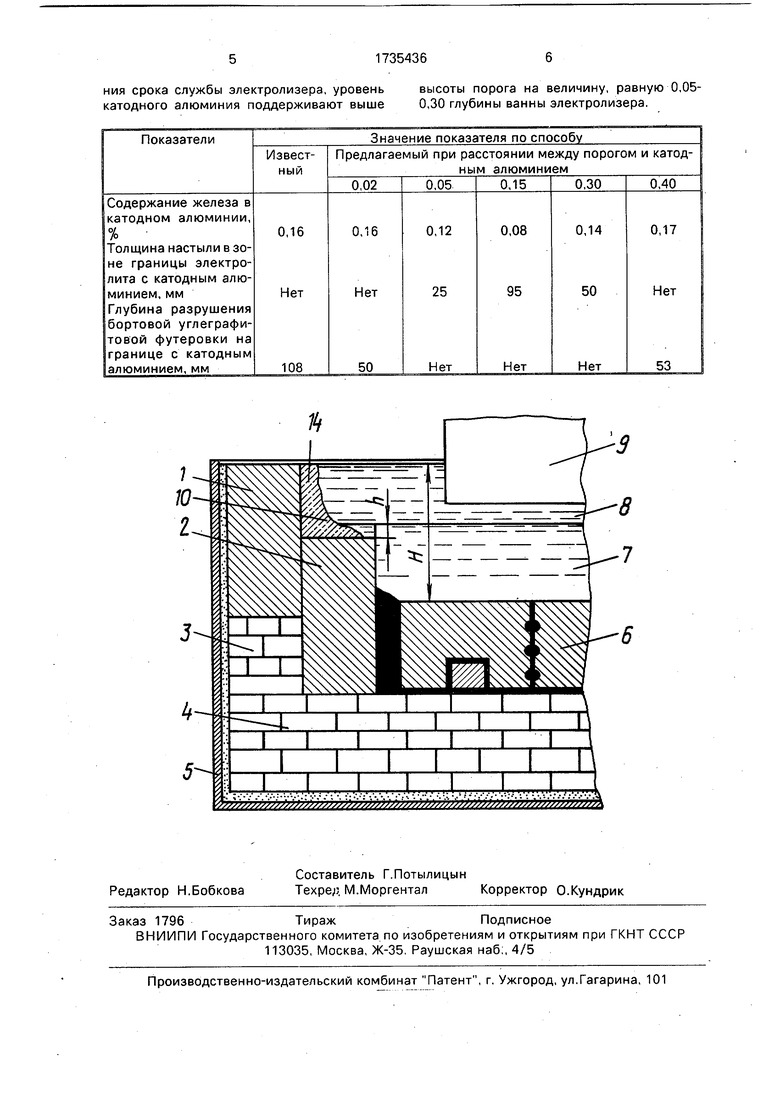

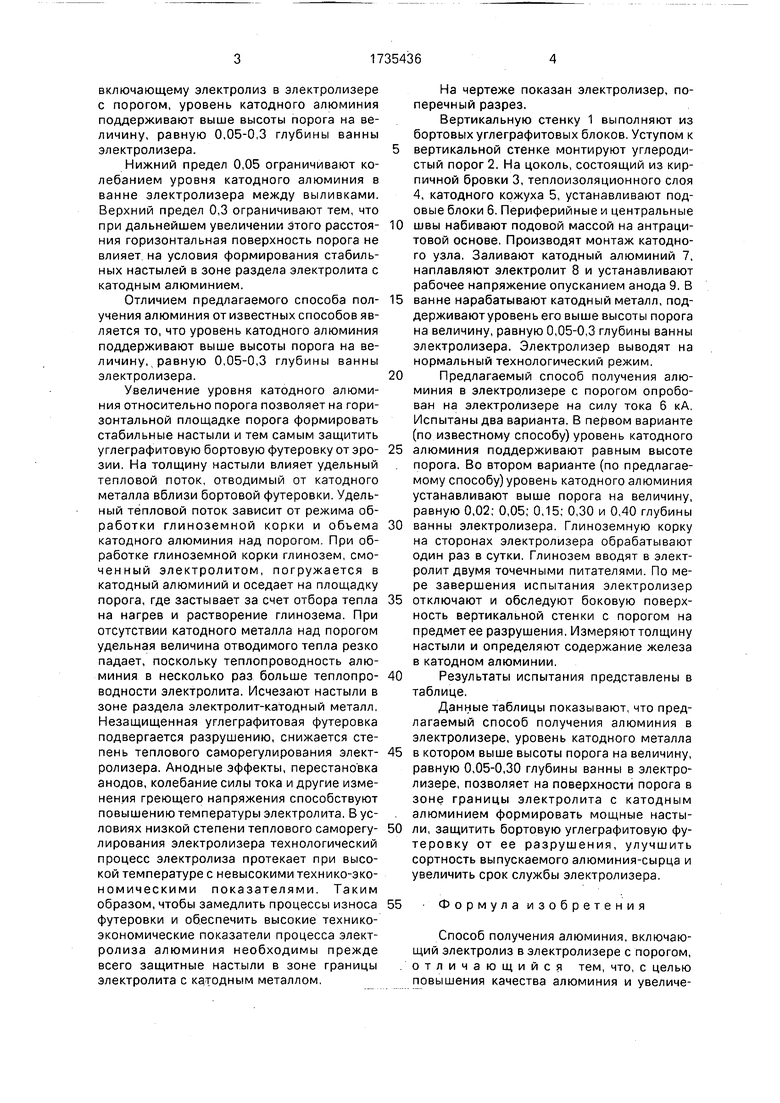

На чертеже показан электролизер, поперечный разрез.

Вертикальную стенку 1 выполняют из бортовых углеграфитовых блоков. Уступом к вертикальной стенке монтируют углеродистый порог 2. На цоколь, состоящий из кирпичной бровки 3, теплоизоляционного слоя 4, катодного кожуха 5, устанавливают подовые блоки 6. Периферийные и центральные швы набивают подовой массой на антрацитовой основе. Производят монтаж катодного узла. Заливают катодный алюминий 7, наплавляют электролит 8 и устанавливают рабочее напряжение опусканием анода 9. В ванне нарабатывают катодный металл, поддерживают уровень его выше высоты порога на величину, равную 0,05-0,3 глубины ванны электролизера. Электролизер выводят на нормальный технологический режим.

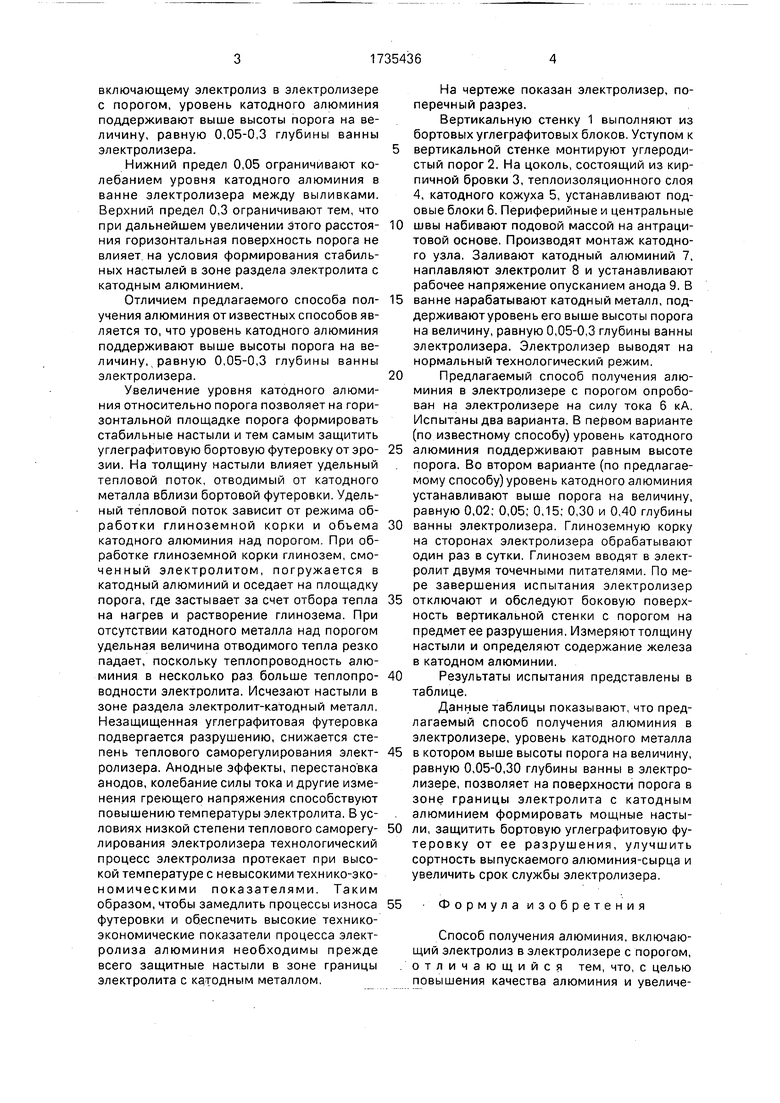

Предлагаемый способ получения алюминия в электролизере с порогом опробован на электролизере на силу тока 6 кА. Испытаны два варианта. В первом варианте (по известному способу) уровень катодного алюминия поддерживают равным высоте порога. Во втором варианте (по предлагаемому способу) уровень катодного алюминия устанавливают выше порога на величину, равную 0,02; 0,05; 0,15; 0,30 и 0,40 глубины ванны электролизера. Глиноземную корку на сторонах электролизера обрабатывают один раз в сутки. Глинозем вводят в электролит двумя точечными питателями. По мере завершения испытания электролизер отключают и обследуют боковую поверхность вертикальной стенки с порогом на предмет ее разрушения, Измеряют толщину настыли и определяют содержание железа в катодном алюминии.

Результаты испытания представлены в таблице.

Данные таблицы показывают, что предлагаемый способ получения алюминия в электролизере, уровень катодного металла в котором выше высоты порога на величину, равную 0,05-0,30 глубины ванны в электролизере, позволяет на поверхности порога в зоне границы электролита с катодным алюминием формировать мощные настыли, защитить бортовую углеграфитовую футеровку от ее разрушения, улучшить сортность выпускаемого алюминия-сырца и увеличить срок службы электролизера.

Формула изобретения

Способ получения алюминия, включающий электролиз в электролизере с порогом, отличающийся тем, что, с целью повышения качества алюминия и увеличения срока службы электролизера, уровень катодного алюминия поддерживают выше

высоты порога на величину, равную 0,05- 0,30 глубины ванны электролизера.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1998 |

|

RU2149924C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2032773C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2149222C1 |

| Алюминиевый электролизер | 1988 |

|

SU1618784A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2007 |

|

RU2359071C2 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С ИСКУССТВЕННОЙ НАСТЫЛЬЮ | 2015 |

|

RU2616754C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ РАБОЧЕГО ПРОСТРАНСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ТОКОПОДВОДОМ | 2003 |

|

RU2245399C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР С УТЕПЛЕННОЙ БОРТОВОЙ ФУТЕРОВКОЙ | 2019 |

|

RU2714565C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1995 |

|

RU2095486C1 |

Использование: электролитическое получение алюминия из расплавов солей. Сущность: получение алюминия в электролизере с порогом осуществляют при поддержании уровня катодного алюминия выше высоты порога на величину, равную 0,05-0,30 глубины ванны электролизера. 1 ил., 1 табл.

| Способ электролитического получения алюминия | 1983 |

|

SU1186703A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Алюминиевый электролизер для электролиза криолитоглиноземных расплавов | 1960 |

|

SU138063A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-05-23—Публикация

1990-02-26—Подача