Изобретение относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов, а также для измерения макронеровностей и топографирования поверхностей любого профиля: плоских, например, типа рабочих столов карусельных станков, выгнутых типа линз и т.д.

Известно устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое между двумя соседними сегментами на боковых упорах, препятствующих их смещению, чувствительный элемент, состоящий из упругой пластины и двух тензодатчиков, шток с шариковым наконечником, прижимаемый с небольшим натягом к обследуемой зеркальной поверхности диска подпятника, шлейфовый осциллограф, на который при провороте ротора гидроагрегата на сегментах с помощью турбины записываются результаты измерения (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). РАО «ЕЭС России», 2008 или Александров А.Е. Подпятники гидроагрегатов. М., Энергия, 1975, с. 172-174).

Недостатком данного устройства является невысокая точность измерений из-за малой величины отношения сигнал/шум и большая трудоемкость проведения измерений из-за проворота ротора гидроагрегата на сегментах с помощью турбины.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое с помощью магнитного прижима в межсегментном пространстве на основании подпятника, стойку, передвижную штангу, на конце которой крепится часовой индикатор, измерительный шток которого упирается в зеркальную поверхность диска подпятника. Для проведения измерений ротор агрегата проворачивается на сегментах краном с остановками через каждую 16-ю или 24-ю часть окружности. Отсчет показаний часового индикатора производится при неподвижном роторе (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). М.: РАО, ЕЭС России, 2008 или Александров А.Е. Подпятники гидроагрегатов. М.: Энергия, 1975, с. 172-174).

Недостатком данного устройства является низкая точность механического индикатора перемещений, невозможность разделить полезный сигнал (макронеровность зеркальной поверхности диска подпятника) от помехи (неперпендикулярность зеркальной поверхности диска подпятника и оси вала гидроагрегата), большая трудоемкость и большое время проведения измерений из-за механической прокрутки ротора гидроагрегата на сегментах с помощью мощного мостового крана.

Предлагаемым изобретением решается задача повышения эффективности измерения макронеровностей и топографирования поверхностей. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства и проведение измерений по двум взаимно перпендикулярным координатам, значительное сокращение времени и трудоемкости проведения измерений.

Технический результат достигается в устройстве для измерения макронеровностей поверхностей, включающем установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

Установка трех опорных регулируемых ножек с внешней стороны каждой жесткой прямоугольной пластины в ее углах и закрепление посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнита, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла, обеспечивает одно и то же как по величине, так и по направлению прижимное усилие устройства к обследуемой поверхности во всех точках измерения.

Выполнение устройства с двумя установленными горизонтально и параллельно друг над другом жесткими прямоугольными пластинами, закрепленными между собой вертикальными стойками, позволяет проводить измерения как под устройством (напольный режим измерений), так и над ним (потолочный режим измерений).

Установка на нижней жесткой прямоугольной пластине двух датчиков угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, позволяет проводить измерения по двум взаимно перпендикулярным координатам.

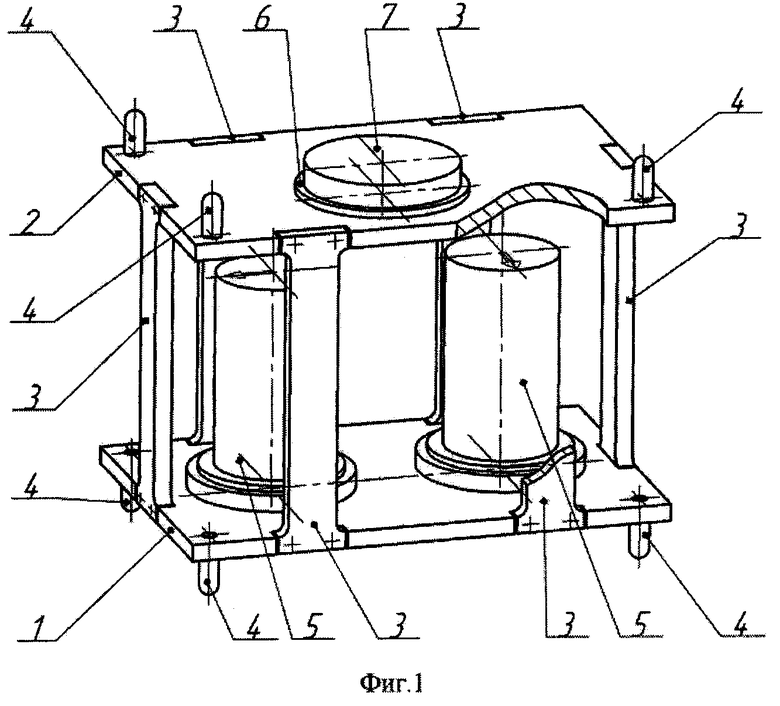

Устройство для измерения макронеровностей поверхностей поясняется чертежом, где на фиг. 1 приведен общий вид устройства.

Устройство для измерения макронеровностей поверхностей состоит из двух нижней 1 и верхней 2 жестких прямоугольных пластин, установленных горизонтально и параллельно друг над другом и закрепленных между собой вертикальными стойками 3. С внешней стороны каждой пластины 1 и 2 в ее углах расположены три опорные регулируемые ножки 4. На внутренней стороне нижней пластины 1 установлены два датчика угла наклона 5. Оси чувствительности датчиков угла наклона 5 взаимно перпендикулярны и параллельны смежным сторонам пластин 1 и 2. На одной из пластин 1 или 2 с внешней ее стороны посредством съемного юстировочного кольца 6 закреплен магнит 7, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками 4, на медиане, проведенной из вершины прямого угла.

Устройство для измерения макронеровностей поверхностей работает следующим образом.

Перед началом проведения измерений проводится проверка зазора между сферическими концами опорных регулируемых ножек 4 и плоскостью магнита 7, обращенной в сторону обследуемой поверхности. Величина зазора регулируется с помощью юстировочного кольца 6 и должна при проведении измерений обеспечивать усилие прижима устройства к обследуемой поверхности, достаточное для удержания устройства на обследуемой поверхности и свободного перемещения его по этой поверхности. После выставки зазора определяется положение равновесия маятников чувствительных систем датчиков угла наклона 5. Для этого устройство устанавливается на обследуемой поверхности, и берутся отсчеты с датчиков угла наклона 5. Затем устройство разворачивается на 180°, и опять берутся отсчеты. После чего устройство разворачивается еще раз на 180°, возвращаясь в исходное положение, и опять берутся отсчеты. Полусумма отсчетов в двух положениях устройства дает значения положений равновесия чувствительных систем датчиков угла наклона 5. Для проведения измерений, например, в направлении вращения диска подпятника, устройство устанавливается в пространстве между двумя соседними сегментами на зеркальной поверхности диска, возле его внешнего края. Устанавливается так, чтобы ось чувствительности одного из датчиков угла наклона 5 была направлена вдоль радиуса диска подпятника (канал измерения устройства по радиусу), тогда ось чувствительности второго датчика угла наклона 5 будет направлена вдоль окружности (канал измерения устройства по окружности). Такая ориентация устройства сохраняется во всех измерениях. При наклоне устройства перемещение чувствительных элементов датчиков угла наклона 5, пропорциональное их угловому отклонению, преобразуется в изменение выходного сигнала, который передается по кабелю или радиоканалу на регистратор информации (на чертеже не показан), где записывается в память для последующей обработки. После взятия отсчетов устройство сдвигается вдоль радиуса на середину диска. Берутся отсчеты, и устройство сдвигается к внутреннему краю диска, и опять берутся отсчеты. После этого устройство переставляется в соседний межсегментный канал, при этом ориентация устройства в пространстве сохраняется, и процесс измерения повторяется. Такие тройные измерения (требование ГОСТа) в направлении вращения диска проводятся в 16-ти секторах с заходом в первый сектор измерения для контроля. Устройство благодаря взаимной перпендикулярности осей чувствительности датчиков угла наклона 5 измеряет проекции вектора наклона зеркальной поверхности диска подпятника по двум координатам: по радиусу и вдоль окружности (по касательной к окружности). Наклон зеркальной поверхности диска подпятника может включать в себя: отклонение бетонного корпуса гидроагрегата от вертикали, неперпендикулярность пяты и оси вала гидроагрегата, конусность зеркальной поверхности диска подпятника и макронеровности (выработки) как вдоль радиуса, так и в направлении вращения. При обработке результатов измерений (три профиля в направлении вращения ротора) все составляющие наклона (кроме неперпендикулярности плоскости пяты и оси вала гидроагрегата) легко выделяются из выходного сигнала, так как имеют характерные особенности. Так, например, наклон зеркальной поверхности диска на записях двух датчиков угла наклона 5 имеет вид синусоид, сдвинутых на 90° друг от друга, а конусность добавляет постоянную составляющую в записи датчика угла наклона, ориентированного вдоль радиуса. Для определения неперпендикулярности плоскости пяты и оси вала гидроагрегата необходимо, кроме наклона зеркала, знать еще уклон вала гидроагрегата. Для измерений в радиальном направлении устройство устанавливается на зеркальной поверхности диска у его внутреннего или внешнего края, ориентация устройства такая же, как и при измерениях в направлении вращения диска. Перемещение устройства с заданным шагом вдоль радиуса диска дает ряд значений устройства по двум каналам измерения. По показаниям датчика угла наклона, ориентированного вдоль радиуса, строится радиальный профиль.

Предлагаемое устройство для измерения макронеровностей поверхностей повышает точность измерений, сокращает время измерений и значительно уменьшает трудоемкость проведения измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА НАКЛОНА ВАЛОВ ГИДРОАГРЕГАТОВ | 2014 |

|

RU2569945C1 |

| ОТРАЖАТЕЛЬНЫЙ УГЛОМЕРНЫЙ ИНСТРУМЕНТ | 2001 |

|

RU2190188C1 |

| Устройство для измерения индикатрис рассеяния нагретых образцов | 1985 |

|

SU1343313A1 |

| Интерференционное устройство для измерения угловых перемещений | 1990 |

|

SU1770741A1 |

| Гирокомпас | 1990 |

|

SU1756761A1 |

| Погружной датчик фотоколориметра | 1982 |

|

SU1103082A1 |

| УСТАНОВКА ДЛЯ ГРАДУИРОВКИ И КАЛИБРОВКИ ИНКЛИНОМЕТРОВ | 2008 |

|

RU2364718C1 |

| СПОСОБ СБОРКИ РЕНТГЕНОВСКОЙ ОПТИЧЕСКОЙ СИСТЕМЫ, СОДЕРЖАЩЕЙ N ЗЕРКАЛЬНЫХ МОДУЛЕЙ | 2016 |

|

RU2629693C1 |

| Устройство для измерения углов наклона | 1972 |

|

SU777421A1 |

| Станок формирования спирали шнека | 2018 |

|

RU2697282C1 |

Устройство для измерения макронеровностей поверхностей относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов. Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства. 1 ил.

Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

| Датчик угла наклона объекта в двух взаимно перпендикулярных плоскостях | 1980 |

|

SU901818A2 |

| Устройство для определения угла наклона подвижного объекта | 1988 |

|

SU1719888A1 |

| Устройство для контроля прямолинейности | 1986 |

|

SU1427179A1 |

| Устройство для измерения неровностей покрытия | 1984 |

|

SU1262273A1 |

| US 7325322 B2 05.02.2008. | |||

Авторы

Даты

2016-03-10—Публикация

2014-12-17—Подача