Заявляемое изобретение относится к машиностроению, точнее к промышленным металлообрабатывающим установкам, а именно к гидравлическим прессам и может быть использовано для формования спирали шнека из заготовок в виде колец с радиальным разрезом.

На данный момент существует несколько технологий производства спирали шнека, такие как:

- холодное или горячее формование спирали из непрерывной прямой полосы;

- формование спирали из заготовок в виде разрезных колец на гидравлическом прессе с матрицей, точно повторяющей необходимый виток;

- изготовление спирали, путем предварительного сваривания заготовок в виде разрезных колец между собой и последующим растягиванием спирали по оси;

- растягивание разрезного кольца в специальных захватах до получения необходимого шага.

Из области техники известен пресс для изготовления лопастей шнека (Патент на изобретение RU 2 320 485, МПК B30B 1/32, B21D 11/06, Опубл. 27.03.2008 Бюл. № 9), содержащий станину, гидроцилиндр, кинематически связанный с одним из узлов крепления заготовки. Станина выполнена в виде замкнутого силового контура, внутри которого расположен гидроцилиндр. Один конец гидроцилиндра соединен с силовым контуром, а другой конец - с центральным валом. Центральный вал установлен внутри неподвижного узла крепления заготовки с возможностью продольного перемещения вдоль него и зафиксирован от поворота относительно его. Неподвижный узел крепления заготовки вмонтирован в силовой контур со стороны, противоположной гидроцилиндру, и выполнен в виде втулки с Г-образным вырезом. Подвижный узел крепления заготовки выполнен в виде втулки, укрепленной на центральном валу со стороны, противоположной гидроцилиндру. Узлы крепления заготовки в зоне Г-образных вырезов выполнены с П-образными захватами для установки в них заготовки лопастей шнека. В результате обеспечивается эксплуатационная надежность пресса, уменьшение его габаритов и веса.

Также из уровня техники известен способ и устройство для формирования шнека винтового типа (Заявка WO2017156587 от 2017-09-21, МПК B21D11/14). Устройство для использования при формировании спирального винтового шнека, причем устройство содержит: первую и вторую опорные головки привода, предназначенные для относительного осевого перемещения друг относительно друга в направлении главной оси в ответ на приведение в движение первого, причем вторая опорная головка сконфигурирована таким образом, чтобы иметь возможность предусмотреть множество регулировок положения, включая регулировку бокового положения, посредством чего первая и вторая опорные головки могут быть смещены или перемещены в поперечном направлении относительно основной оси в направлении соответствующих боковых осей и регулирование положения поворота, в котором, по меньшей мере, одна из первой и второй рабочих головок может вращаться вокруг оси вращения, которая проходит в направлении, в общем параллельном коаксиальной основной оси. Аппарат включает основу и вспомогательное средство. Вспомогательное средство подвижно установлено к основе и формирует, используя заготовку, чтобы сформировать поворот в, по крайней мере, части соответствия бланка полета предопределенной подаче полета.

Недостатком известных технических решений является довольно низкий спектр выпускаемых витков, а также существенная зависимость от соблюдения соотношений внутренних и наружных диаметров к толщине заготовки.

Наиболее близким к заявляемому изобретению по технической сущности является устройство и способ формирования шнека винтового типа, описанные в патенте US 20140196515 (заявка 201214130837 от 20120705, МПК B21D11/14). Устройство включает: основание; и зацепляющие средства, расположенные с возможностью перемещения к основанию, причем зацепляющее средство выполнено с возможностью формирования зацепления с заготовкой так, чтобы образовывать завихрение, по меньшей мере, в части заготовки, по существу соответствующей заданному шагу винта.

К недостаткам известного технического решения можно отнести:

- сложность и длительность настройки оборудования, которая включает в себя специальные измерительные приспособления, предварительно устанавливающиеся на центральную формующую пластину. Такой способ настройки не очень удобен, так как в случае получения брака на выходе, не всегда получится сразу обнаружить ошибку, но переустанавливать или корректировать ножи матрицы придется обязательно;

- большое количество сменных пластин, что требуется по технологии, так как, кроме различия в значении угла β, пластины имеют разную высоту, так как технология требует подстройки матрицы в зависимости от высоты реборды. Чтобы покрыть производство основных типоразмеров витков шнека, требуется 50-60 пластин;

- снижение универсальности использования матрицы в зависимости от диаметров за счет крепления поддерживающих опор заготовки, осуществляемых прямо на формующие пластины в специальных отверстиях, расположенных в нижней части пластины;

- требование обязательной установки заготовки перпендикулярно оси перемещения подвижной части пресса для обеспечения выполнения технологии, что требует тонкостей настройки и большого количества пластин;

- более дорогое исполнение и невысокая надежность устройства, за счет того, что центральная формующая пластина, имеет возможность менять угол установки для выпуска витков шнека с неперпендикулярной к оси ребордой.

Задачами, на решение которых направлено заявляемое изобретение, являются облегчение и упрощение производства спирали шнека, снижение стоимости производства спирали шнека, расширение ассортимента выпускаемых спиралей шнека.

Данные задачи решаются за счет того, что заявленное изобретение:

- комплектуется наборами пластин, с различной конфигурацией заточки и угла наклона;

- устройство оснащается логическим котроллером и датчиком обратной связи, что позволяет формовать спирали с заданными параметрами, исключая человеческий фактор;

- кроме того, использование автоматических систем, позволяет ускорить производство.

Станок формирования спирали шнека включающий основание, поддерживающую опору, выполненную с возможностью формирования поддержки заготовки так, чтобы образовывать завихрение, также содержит маслостанцию с управляющим блоком, содержащую консоль управления, связанную через гидроцилиндр с центральным узлом станка, при этом центральным узлом станка является подвижная часть пресса, которая через поддерживающую опору и опорную плиту матрицы взаимодействует с заготовкой, сжимая ее между формующими пластинами и формируя спираль шнека посредством воздействия на неподвижную часть пресса гидроцилиндром, поддерживающая опора представляет собой регулируемый по высоте кронштейн, матрица представляет собой комплект закаленных пластин, выполненных в виде прямоугольных трапеций, причем косая сторона имеет угол заточки, зависящий от угла α, каждая пластина имеет как минимум одну ответную пластину, выполненную в зеркальном отражении, высота пластин одинакова и равна высоте посадочного паза на опоре матрицы, при этом станок содержит парные пластины с шагом угла α в 2 градуса, где углом α является угол развода формующих пластин; опорная плита матрицы представляют собой стальную закаленную плиту, выполненную в виде равнобедренного треугольника, угол между боковыми сторонами треугольника может варьироваться от 40 до 80 градусов, а вдоль боковых сторон треугольника имеется паз с шириной, равной толщине пластин и глубиной 25 – 35 мм, в который устанавливаются пластины, опоры с пластинами установлены на пресс, угол пластин подбирается в зависимости от необходимой кривизны витка шнека.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является упрощение способа изготовления шнека, повышение точности и повторяемости изделий, возможность калибровать выпускаемые витки в зависимости от свойств и состава стали.

Заявляемое устройство может быть применено на производствах, выпускающих продукцию, включающую в себя спирали шнека, такие как буровое оборудование, винтовые конвейеры, шнековые подаватели и дозаторы, шнековые смесители и дробилки. Кроме того, изобретение может найти применение на предприятиях, использующих в своей работе различное шнековое оборудование, для оснастки ремонтных мастерских.

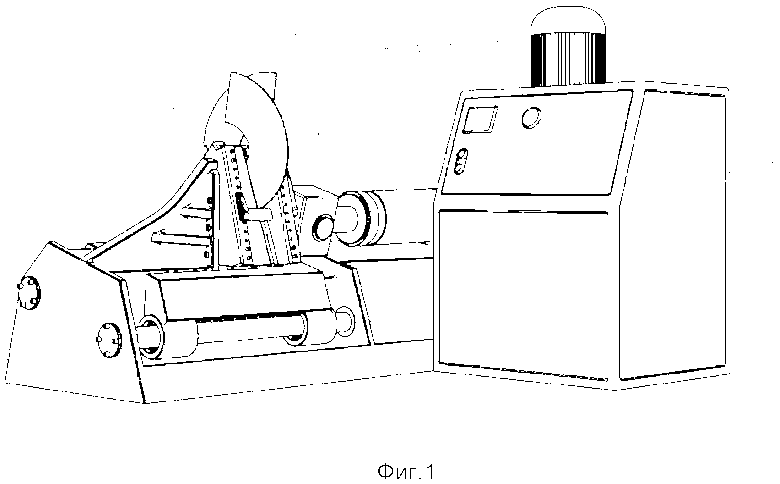

В основе станка находится гидравлический пресс. Гидравлический привод выполнен с электроуправлением. Перемещение ползуна пресса находится в горизонтальной плоскости и обеспечивается за счет работы гидроцилиндра. Изготовление шнековой спирали происходит за счет наличия матрицы, которая состоит из двух частей, одна часть устанавливается на неподвижную опору пресса, вторая крепится на ползуне. При сжимании заготовки между матрицами происходит деформация заготовки.

Станок формирования спирали шнека состоит из маслостанции с управляющим блоком, где расположены: консоль управления, связанная через гидроцилиндр с центральным узлом станка.

Заявляемое изобретение поясняется графическим материалом, где

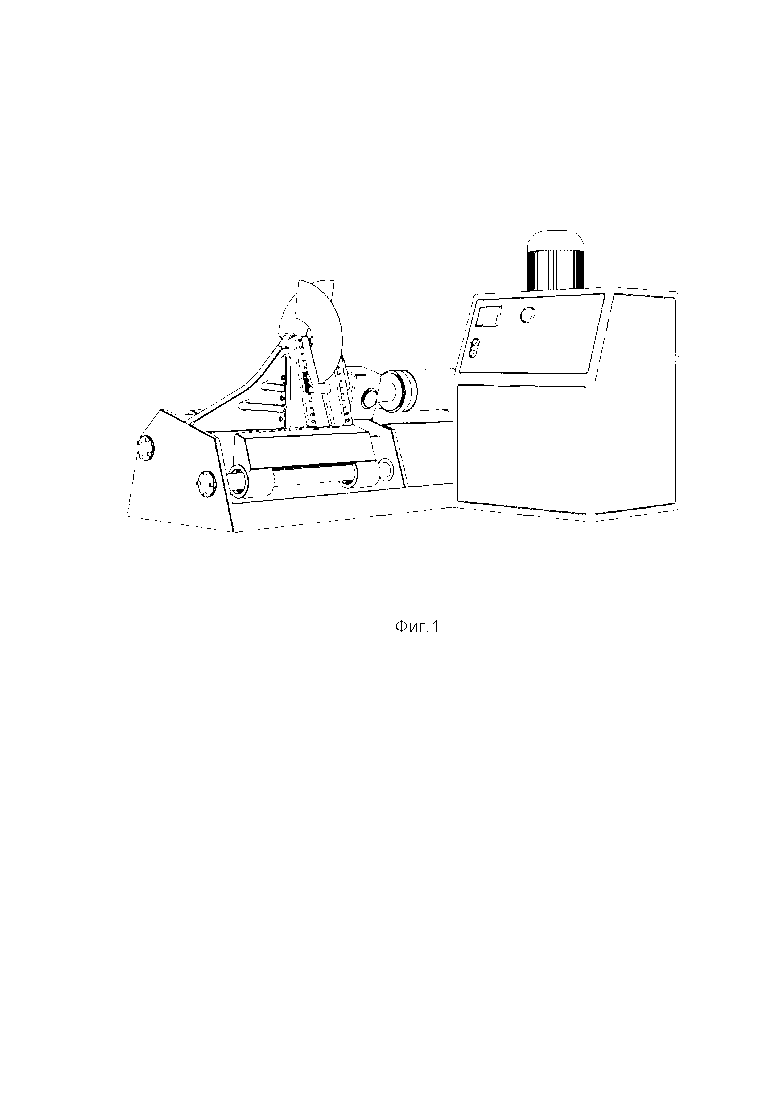

на фиг.1 изображен внешний вид станка формирования спирали шнека,

на фиг. 2 показана формующая пластина в центральной части,

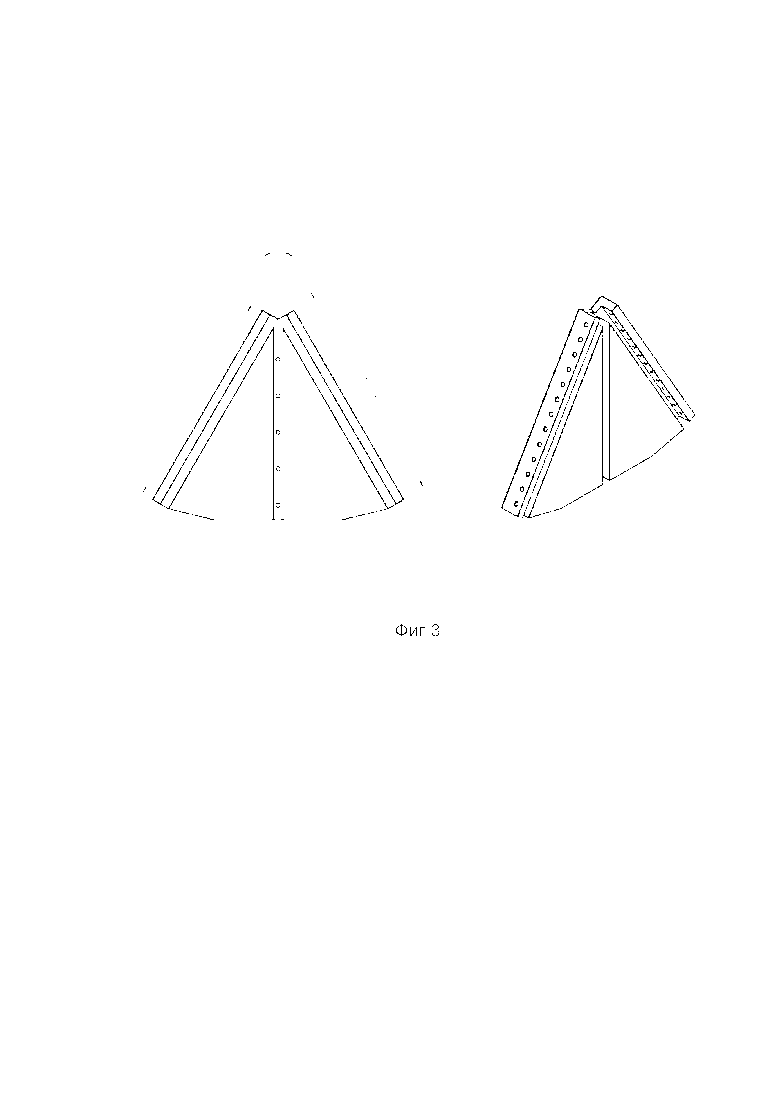

на фиг. 3 изображен набор закаленных парных пластин,

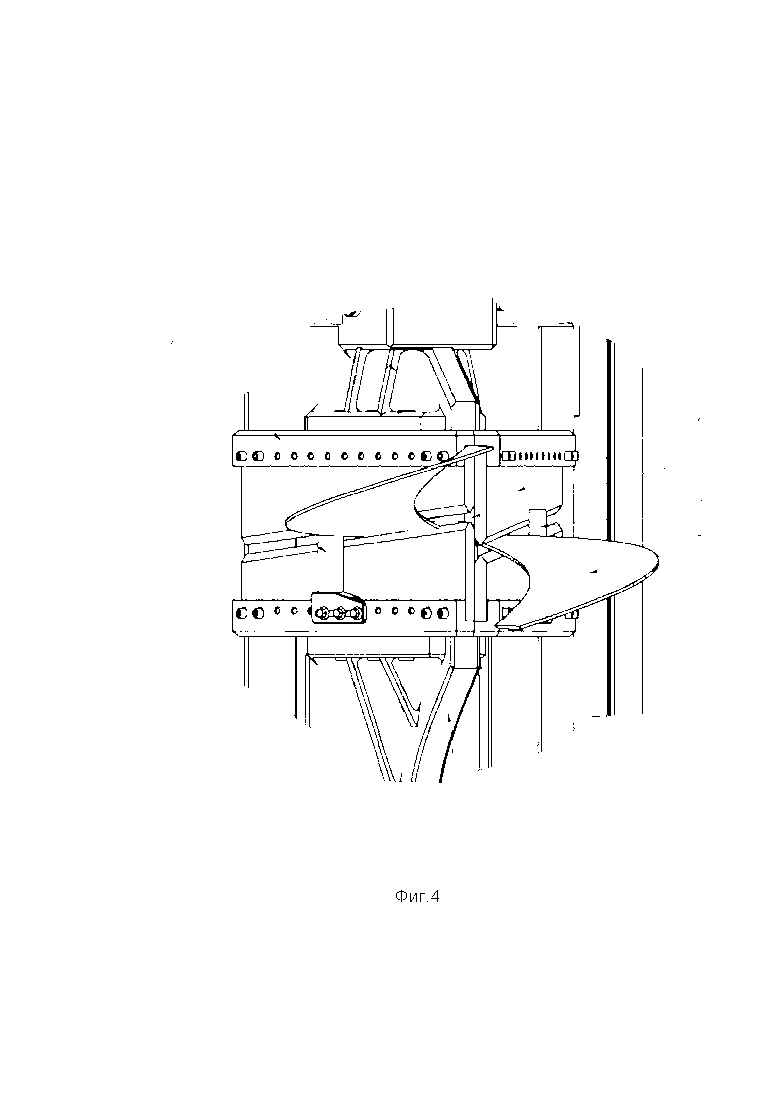

на фиг.4 изображен фрагмент станка с поддерживающими опорами,

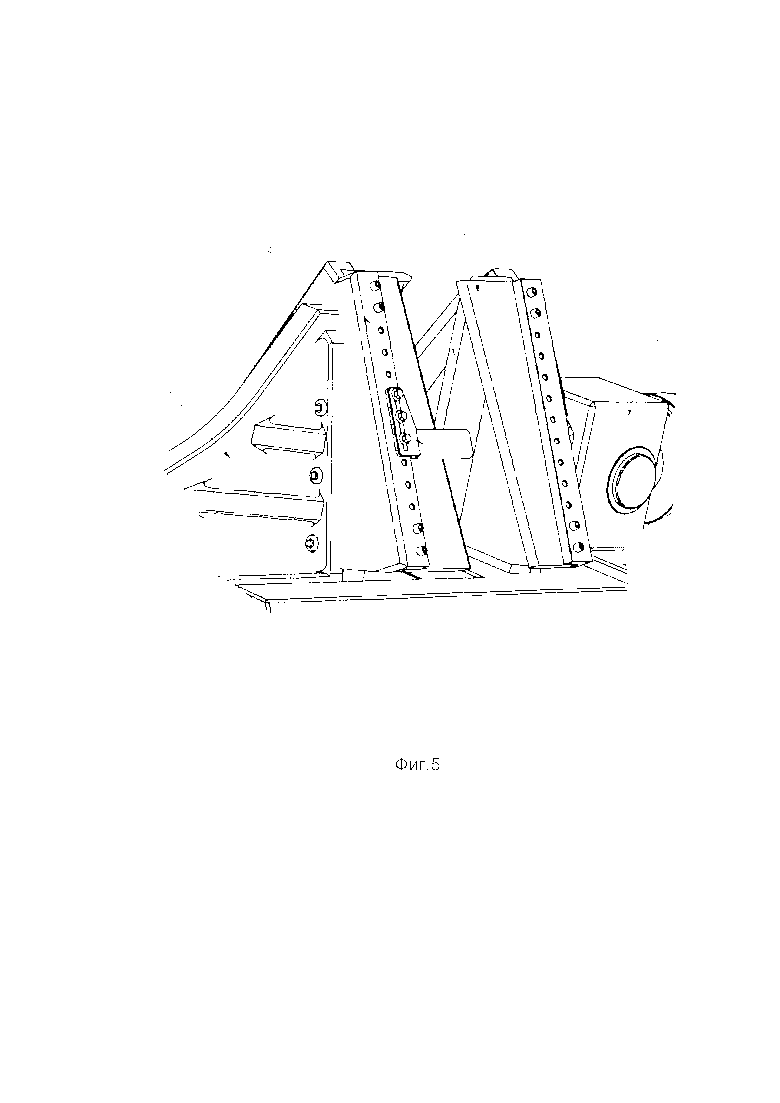

на фиг.5 изображена опора матрицы,

где позициями обозначены:

1 - центральная формующая пластина;

2 - боковая формующая пластина;

3 - поддерживающая опора;

4 – опорная плита матрицы;

5 - подвижная часть пресса;

6 - неподвижная часть пресса;

7 - заготовка;

8. - гидроцилиндр;

9 - маслостанция с управляющим блоком;

10 - консоль управления;

11 - манометр;

12 - кнопки Пуск/Стоп;

угла α – угол развода формующих пластин;

угол β – угол наклона формующей пластины;

А – Высота формующей пластины;

В – средняя ширина формующей пластины.

Центральным узлом станка является подвижная часть пресса 5, которая через поддерживающую опору 3 и опору матрицы 4 взаимодействует с заготовкой 7, сжимая ее между формующими пластинами 2 и формируя спираль шнека посредством воздействия на неподвижную часть пресса 6 гидроцилиндром.

Поддерживающая опора представляет собой регулируемый по высоте кронштейн, предназначенный удержание заготовки в нужном положении. Опорная плита матрицы необходима для фиксации формующих пластин. Подвижная часть пресса - это ползун. Неподвижная часть пресса - это станина.

Матрица представляет собой комплект закаленных пластин, выполненных в виде прямоугольных трапеций, причем косая сторона имеет угол заточки, зависящий от угла α, каждая пластина имеет как минимум одну ответную пластину, выполненную в зеркальном отражении. Станок комплектуется парными пластинами с шагом угла α в 2 градуса. Высота пластин одинакова и равна высоте посадочного паза на опоре матрицы.

Опоры матриц представляют собой стальные закаленные плиты, выполненные в виде равнобедренных треугольников. Угол между боковыми сторонами треугольника может варьироваться от 40 до 80 градусов. Вдоль боковых сторон треугольника имеется паз с шириной, равной толщине пластин и глубиной 25 – 35 мм. В эти пазы устанавливаются пластины.

Опоры с пластинами устанавливаются на пресс, угол пластин подбирается в зависимости от необходимой кривизны витка шнека.

В основе изобретения лежит поочередное сжатие радиальной части заготовки в матрице. Заготовка представляет собой кольцо с радиальным вырезом. Матрица включает в себя набор закаленных парных пластин в виде прямоугольных трапеций, имеющих угол β с шагом в два градуса, с заточенной под определенным углом косой стороной, установленных на опоры таким образом, чтобы косые срезы создавали необходимую деформацию в той части заготовки, на которую они воздействуют. Центральная формующая пластина устанавливается как биссектриса и имеет сторону B, равную ширине косой формующей пластины в центральной части. Кроме того, матрица снабжена поддерживающими опорами для установки заготовки.

Данное изобретение позволяет формовать витки шнека высокого качества с предельными отклонениями по шагу не более 1 мм, и отклонениями перпендикулярности реборды к оси не более 1 градуса. Оборудование комплектуется программным обеспечением, позволяющим рассчитать точные параметры настройки.

В процессе работы пресса заготовка, выполненная в виде разрезного кольца, раз за разом сжимается и проворачивается между матрицами, таким образом, кривизна, заданная пластинами, постепенно передается на всю заготовку. За счет точно повторяемых движений пресса, заготовка на всем протяжении, приобретает одинаковую кривизну.

Таким образом, преимуществами заявляемого станка являются:

1. Отсутствие специальных измерительных приспособлений для настройки оборудования, настройка заключается в установке заранее просчитанных формующих пластин на опору матрицы на свои посадочные места, дальнейшая их настройка не требуется. Далее устанавливаются поддерживающие опоры в зависимости от требуемого диаметра.

2. Для покрытия производства всех основных типоразмеров требуется не более шестнадцати закаленных пластин с одинаковым значением стороны A, с шагом угла β в два градуса. Столь малое количество связано с отсутствием необходимости установки заготовки перпендикулярно оси перемещения подвижной части пресса. Расчет работы установки заключается в предварительном вычислении угла установки заготовки относительно оси перемещения и дальнейшем вычислении расстояния необходимого сдвига.

3. Поддерживающие опоры 3 крепятся прямо на опору матрицы 4 и имеют возможность регулировки по наружному диаметру вне зависимости от установленных формующих пластин 2.

4. Центральная формующая пластина 1 устанавливается на опору жестко и не регулируется, получение витков с неперпендикулярной к оси ребордой достигается за счет регулировки поддерживающих опор 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для гибки витка шнека | 2022 |

|

RU2784716C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| СТОЙКИЙ ОСЦИЛЛИРУЮЩИЙ ОТРЕЗНОЙ КРУГ | 2005 |

|

RU2279967C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ АЛМАЗНО-АБРАЗИВНОЙ РЕЗКИ | 2005 |

|

RU2278015C1 |

| БАМПЕРНОЕ ЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ И АВТОБУСОВ СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2521866C2 |

| СТАНОК ДЛЯ ПОДЗЕМНОГО БУРЕНИЯ СКВАЖИН | 2010 |

|

RU2494213C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| Профиленастраиваемое устройство с однокоординатным числовым программным управлением для обработки матриц пресс-форм | 1974 |

|

SU557882A1 |

| Способ непрерывного изготовления шнеков и устройство для его осуществления | 1985 |

|

SU1291239A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

Изобретение относится к машиностроению. Станок формирования спирали шнека содержит основание, поддерживающую опору для заготовки в виде разомкнуто кольца, маслостанцию с управляющим блоком, содержащую консоль управления, связанную через гидроцилиндр с подвижной частью пресса, которая через поддерживающую опору и опорную плиту матрицы сжимает заготовку между формующими пластинами матрицы и формирует спираль шнека посредством воздействия на неподвижную часть пресса гидроцилиндром. При этом поддерживающая опора выполнена в виде регулируемого по высоте кронштейна, а матрица - в виде комплекта закаленных пластин, выполненных в виде прямоугольных трапеций. Причем опорная плита матрицы выполнена в виде стальной закаленной плиты в форме равнобедренного треугольника. Формующие пластины матрицы установлены в пазы опорной плиты матрицы, которую устанавливают на пресс. Расширяются технологические возможности станка за счет обеспечения возможности калибровки выпускаемых изделий в зависимости от свойств и состава стали, а также повышается точность их формы. 5 ил.

Станок для формования витка спирального шнека из заготовки в форме разомкнутого кольца, содержащий основание, установленный на нем гидравлический пресс, имеющий гидроцилиндр, подвижную в виде ползуна и неподвижные части пресса, отличающийся тем, что он снабжен маслостанцией с управляющим блоком, содержащей консоль управления, связанную через гидравлический привод с подвижной частью гидравлического пресса для обеспечения перемещения ползуна пресса в горизонтальной плоскости, установленными на прессе опорными плитами матриц, выполненными в виде стальных закаленных плит в форме равнобедренных треугольников, с углом между боковыми сторонами от 40 до 80 градусов, подобранным в зависимости от необходимой кривизны витка шнека, и посадочными пазами, расположенными вдоль боковых сторон треугольника, матрицей, выполненной в виде комплекта расположенных в зеркальном отражении парных закаленных боковых формующих пластин в форме прямоугольных трапеций, косая сторона каждой из которых выполнена с углом заточки, обеспечивающим необходимую деформацию части заготовки, на которую они воздействуют, и центральной формующей пластины, имеющей сторону B, равную ширине центральной части боковой формующей пластины, причем высота формующих пластин матрицы одинакова и равна высоте посадочного паза на опорной плите матрицы, установленными на опорных плитах матрицы поддерживающими опорами для удержания заготовки в нужном положении, выполненными в виде регулируемых по высоте кронштейнов.

| WO 20171156587 A, 21.09.2017 | |||

| Способ изготовления витков шнеков и штамп для осуществления этого способа | 1977 |

|

SU733784A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ЛОПАСТИ | 1995 |

|

RU2080234C1 |

Авторы

Даты

2019-08-13—Публикация

2018-06-27—Подача