ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В настоящем изобретении раскрыты добавки, предназначенные для применения в способах полимеризации. Точнее, в настоящем изобретении раскрыто применение добавок простого полиэфирамина и/или добавок полиалкиленоксида в способах полимеризации.

УРОВЕНЬ ТЕХНИКИ

Металлоценовые катализаторы позволяют получать полиолефины, обладающие уникальными характеристиками, такими как узкие молекулярно-массовые распределения. В свою очередь, эти характеристики приводят к улучшенным структурным характеристикам продуктов, изготовленных из полимеров, таким как более высокая ударопрочность и прозрачность пленок. Хотя металлоценовые катализаторы давали полимеры, обладающие улучшенными характеристиками, они приводили к новым затруднениям при использовании в традиционных системах полимеризации.

Например, если металлоценовые катализаторы использовать в реакторах с псевдоожиженным слоем, может происходить "образование покрытия" и родственные явления "натекания". См. патенты U.S. №№5436304 и 5405922. "Образование покрытия" представляет собой прилипание расплавленного катализатора и частиц смолы к стенкам реактора. "Натекание" или образование покрытия на куполе происходит, когда на стенках реактора образуются слои расплавленного полимера, обычно в расширенной секции или на "куполе" реактора, и они стекают по стенкам реактора и накапливаются в основании реактора. Образование покрытия и натекание может приводить к затруднениям при промышленном газофазном производстве полиолефина в реакторах, если их опасность соответствующим образом не устранена. Затруднение характеризуется образованием крупных, твердых масс полимера на стенках реактора. Эти твердые массы или полимер (слои) в конечном счете могут отделиться от стенок и упасть в секцию реакционной смеси, где они могут мешать псевдоожижению, забивать канал выпуска продукта и обычно вызывать остановку реактора для очистки.

Разработаны различные методики устранения образования покрытия. Они часто включают мониторинг статических зарядов вблизи от стенок реактора на участках, для которых известно, что на них происходит образование покрытия, и введение в реактор реагента для регулирования статического заряда, если величины статического заряда выходят за пределы установленного диапазона. См. например, патенты U.S. №№4803251 и 5391657. Мониторинг статического заряда можно проводить с помощью датчика статического заряда или индикатора напряжения. См. например, патенты U.S. №№4532311; 4855370; 5391657; и 6548610. Обычные датчики статического заряда описаны в патентах U.S. №№4532311; 5648581; и 6008662.

Другая литература предшествующего уровня техники включает публикацию заявки на патент U.S. №2002/103072 U.S; патенты U.S. №№5066736; 5126414; 5283278; 5332706; 5427991; 5461123; 5473028; 5492975; 5610244; 5627243; 5643847; и 5661095; публикации РСТ WO 96/08520; WO 97/06186; WO 97/14721; WO 97/15602; WO 97/27224; WO 99/61485; WO 2005/068507; и европейские публикации EP-A1 0549252; EP 0811638 A; и EP 1106629 А.

Различные антистатические агенты, реагенты для регулирования статического заряда и "добавки, обеспечивающие непрерывность" раскрыты в публикации заявки на патент U.S. №2005/0148742, в патентах U.S. №№4012574; 4555370; 5034480; и 5034481; в европейских публикациях EP 0229368 и EP 0453116 и публикациях РСТ WO 96/11961 и WO 97/46599. В публикации заявки на патент U.S. №2008/027185, раскрыто применение стеарата алюминия, дистеарата алюминия, этоксилированных аминов, смеси сополимера полисульфона, полимерного полиамина и маслорастворимой сульфоновой кислоты, а также смеси карбоксилатов металлов с содержащими аминогруппу соединениями, которые также можно использовать для регулирования величин статического заряда в реакторе.

Реагенты для регулирования статического заряда, включая некоторые из описанных выше, могут привести к снижению производительности катализатора. Снижение производительности может быть вызвано остаточной влажностью добавки. Кроме того, снижение производительности может быть вызвано взаимодействием катализатора полимеризации с реагентом для регулирования статического заряда, таким как реакция или образование комплексов с гидроксигруппами реагента для регулирования статического заряда. В зависимости от использующегося реагента для регулирования статического заряда и необходимого количества реагента для регулирования статического заряда, ограничивающего образование покрытия, наблюдалось снижение активности катализатора, составляющее 40% или более.

Поэтому необходимы подходящие добавки для регулирования величин статического заряда и тем самым образования покрытия в реакторах с псевдоожиженным слоем, в особенности для использования с металлоценовыми каталитическими системами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении раскрыты способы полимеризации, включающие: полимеризацию олефина с образованием полимера на основе олефина в реакторе полимеризации; и введение добавки простого полиэфирамина в реактор полимеризации.

Кроме того, в настоящем изобретении раскрыты способы сополимеризации этилена и альфа-олефина в газофазном реакторе с использованием металлоценового катализатора, активатора и подложки, включающие: объединение реагентов, включающих этилен и сомономер, в присутствии катализатора, активатора и подложки; мониторинг статического заряда в газофазном реакторе с помощью датчика, выбранного из группы, включающей датчик статического заряда контура рециркуляции, датчик статического заряда верхнего слоя, датчик статического заряда кольцевого диска, датчик статического заряда распределительной плиты и любую их комбинацию; поддержание желательной величины статического заряда путем использования добавки простого полиэфирамина, добавка простого полиэфирамина содержится в газофазном реакторе в количестве, находящемся в диапазоне от примерно 0,1 до примерно 500 мас. част./млн в пересчете на массу полимера, полученного способом.

Кроме того, в настоящем изобретении раскрыто применение смеси добавок простого полиэфирамина и одной или большего количества дополнительных добавок, обеспечивающих непрерывность. Например, смесь простого полиэфирамина и дистеарата алюминия можно использовать. В некоторых вариантах осуществления смесь добавок простого полиэфирамина и дистеарата алюминия может содержаться в газофазном реакторе в количестве, находящемся в диапазоне от примерно 0,1 до примерно 500 мас. част./млн в пересчете на массу полимера, полученного способом.

Кроме того, в настоящем изобретении раскрыты каталитические системы, включающие: катализатор полимеризации и добавку простого полиэфирамина.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Прежде чем будут раскрыты и описаны соединения, компоненты, композиции и/или способы, предлагаемые в настоящем изобретении, следует понять, что если не указано иное, настоящее изобретение не ограничивается конкретными соединениями, компонентами, композициями, реагентами, условиями проведения реакций, лигандами, металлоценовыми структурами и т.п. и они могут меняться, если не указано иное. Также следует понимать, что терминология, использующаяся в настоящем изобретении, предназначена для описания только предпочтительных вариантов осуществления и не является ограничивающей.

Также следует отметить, что при использовании в описании и прилагаемой формуле изобретения формы единственного числа включают формы множественного числа, если не указано иное.

В настоящем изобретении раскрыто применение добавок простого полиэфирамина и/или добавок полиалкиленоксида в способах полимеризации, таких как предназначенные для получения полимеров на основе этилена и пропилена. Точнее, в настоящем изобретении раскрыто применение добавок простого полиэфирамина и/или добавок полиалкиленоксида для регулирования величин статического заряда и/или уменьшения адгезии частиц смолы и катализатора в реакторе полимеризации во время получения полимеров на основе этилена и пропилена. Такие добавки могут быть применимы, например, когда полимеризация катализируется с помощью металлоценового катализатора. Добавки простого полиэфирамина и/или добавки полиалкиленоксида можно добавить в реактор полимеризации для регулирования величин статического заряда в реакторе, предупреждения, уменьшения или обращения образования покрытия, натекания и других проявлений неоднородности, обусловленных избыточными величинами статического заряда. В некоторых вариантах осуществления добавки простого полиэфирамина и/или добавки полиалкиленоксида можно использовать в комбинации с одной или большим количеством дополнительных добавок, обеспечивающих непрерывность, например, смесь добавки простого полиэфирамина и добавку дистеарата алюминия можно использовать.

Добавки простого полиэфирамина

Добавки простого полиэфирамина, раскрытые в настоящем изобретении, могут включать простой полиэфирамин. При использовании в настоящем изобретении термин "простой полиэфирамин" означает полимер, содержащий простую полиэфирную основную цепь, содержащую по меньшей мере одну концевую аминогруппу. Простая полиэфирная основная цепь может быть основана, например, на этиленоксиде, пропиленоксиде, 1,2-бутиленоксиде, тетраметиленоксиде или любой их комбинации. Простые полиэфирамины могут представлять собой, например, блок-сополимер, привитой сополимер или блок-привитой сополимер. В некоторых вариантах осуществления простой полиэфирамин представляет собой диблок-сополимер или триблок-сополимер. В некоторых вариантах осуществления простой полиэфирамин может представлять собой блок-сополимер этиленоксида и пропиленоксида.

Подходящие простые полиэфирамины включают, например, моноамины, диамины и триамины. Например, простая полиэфирная основная цепь может содержать по меньшей мере одну первичную концевую аминогруппу или может содержать по меньшей мере одну вторичную концевую аминогруппу, или может содержать по меньшей мере одну третичную концевую аминогруппу.

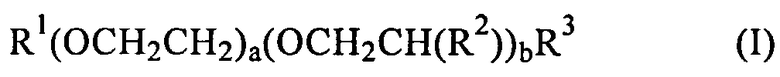

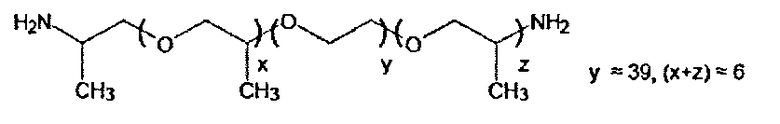

Пример подходящей добавки простого полиэфирамина включает простой полиэфирамин, описывающийся следующей формулой:

в которой R1 обозначает водород, алкильную группу, гидроксиалкильную группу или алкиламиногруппу; R2 обозначает водород или алкильную группу; R3 обозначает водород, алкильную группу, алкоксигруппу, аминогруппу или алкиламиногруппу; а равно от 1 до 50; и b равно от 1 до 50. В некоторых вариантах осуществления R1 обозначает C1-C3-алкильную группу, R2 обозначает водород или C1-алкильную группу и R3 обозначает аминогруппу, такую как первичная аминогруппа.

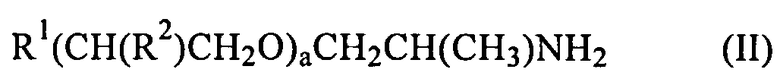

Другой пример подходящей добавки простого полиэфирамина включает простой полиэфирамин, описывающийся следующей формулой:

в которой R1 обозначает водород, алкильную группу, алкоксигруппу, аминогруппу или алкиламиногруппу; R2 обозначает водород или алкильную группу; и а равно от 1 до 100. В некоторых вариантах осуществления R1 обозначает аминогруппу, такую как первичная аминогруппа, и R2 обозначает водород или C1-алкильную группу.

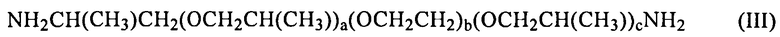

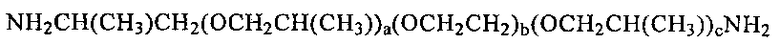

Еще один пример подходящей добавки простого полиэфирамина включает простой полиэфирдиамин, описывающийся следующей формулой:

в которой а равно от 1 до 50, b равно от 1 до 50 и с равно от 1 до 50. В некоторых вариантах осуществления a + c равно от 2 до 10. В некоторых вариантах осуществления а равно от 1 до 20. В некоторых вариантах осуществления b равно от 1 до 10 и с равно от 1 до 10.

Простые полиэфирамины, раскрытые в настоящем изобретении, могут обладать молекулярной массой, равной примерно до 500000 Да. Простые полиэфирамины могут обладать среднечисловой молекулярной массой, равной менее примерно 50000 Да; или менее примерно 25000 Да; или менее примерно 10000 Да; или менее 5000 Да; или менее примерно 2500 Да. Применимые простые полиэфирамины могут обладать среднечисловой молекулярной массой, находящейся в диапазоне от примерно 1500 до примерно 12000 Да; или в диапазоне от примерно 1500 до примерно 2500 Да.

Простые полиэфирамины, раскрытые в настоящем изобретении, могут обладать плотностью при 25°C, находящейся в диапазоне от 0,90 до 1,20 г/мл или от 0,97 до 1,10 г/мл, или от 1,02 до 1,10 г/мл.

Подходящие простые полиэфирамины включают продающиеся фирмой Huntsman Corporation под торговым названием JEFFAMINE® простые полиэфирамины. Примеры имеющихся в продаже простых полиэфираминов включают, но не ограничиваются только ими: простые полиэфирамины серии JEFFAMINE® ED, такие как простой полиэфирамин JEFFAMINE® HK-511, простой полиэфирамин JEFFAMINE® ED-600, простой полиэфирамин JEFFAMINE® ED-900 и простой полиэфирамин JEFFAMINE® ED-2003; простые полиэфирамины серии JEFFAMINE® М, такие как простой полиэфирамин JEFFAMINE® М-600, JEFFAMINE® М-1000, простой полиэфирамин EFFAMINE М-2005 и простой полиэфирамин JEFFAMINE® М-2070; и простые полиэфирамины серии JEFFAMINE® D, такие как простой полиэфирамин JEFFAMINE® D-230, JEFFAMINE® D-400, простой полиэфирамин JEFFAMINE® D-2000 и простой полиэфирамин JEFFAMINE® D-4000.

Дополнительный пример добавки простого полиэфирамина, применимого в вариантах осуществления, раскрытых в настоящем изобретении, включает добавку блок-сополимера полиалкиленоксида. Добавки блок-сополимера полиалкиленоксида, раскрытые в настоящем изобретении, могут включать блок-сополимеры этиленоксид/пропиленоксид. Блок-сополимер тиленоксид/пропиленоксид может представлять собой, например, диблок- или триблок-сополимер. В некоторых вариантах осуществления этиленоксид/пропиленоксид блок-сополимер представляет собой триблок-сополимер, включающий центральный поли(пропиленоксидный) блок с двумя поли(этиленоксидными) блоками.

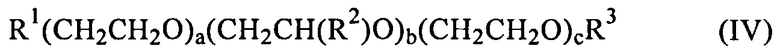

Пример подходящей добавки блок-сополимера полиалкиленоксида включает блок-сополимер этиленоксид/пропиленоксид, описывающийся следующей формулой:

в которой R1 обозначает водород, гидроксигруппу, алкильную группу или алкоксигруппу, R2 обозначает алкильную группу, R3 обозначает водород, алкильную группу или гидроксиалкильную группу, а равно от 1 до 50, b равно от 1 до 50 и с больше 1. В некоторых вариантах осуществления R1 обозначает гидроксигруппу или алкоксигруппу, R2 обозначает C1-алкильную группу и R3 обозначает водород или алкильную группу.

Подходящими блок-сополимерами этиленоксид/пропиленоксид являются выпускающиеся фирмой BASF Corporation под торговым названием поверхностно-активные вещества PLURONIC®. Примеры имеющихся в продаже блок-сополимеров этиленоксид/пропиленоксид подходящих для использования в вариантах осуществления настоящего изобретения включают, но не ограничиваются только ими, серию PLURONIC® L, например, блок-сополимер PLURONIC® L121.

В дополнение к имеющимся зарядовых характеристикам добавки простого полиэфирамина могут прилипать к различным поверхностям, таким как металлы, таким образом, при добавлении в реактор полимеризации добавки простого полиэфирамина могут образовывать покрытие в виде тонкой пленки на стенках реактора и других частях реактора, таких как поверхность подающих трубопроводов, контуры рециркуляции и другие подвергающиеся воздействию поверхности реактора. Такие покрытия могут предупреждать образование покрытия полимера на таких поверхностях и в некоторых вариантах осуществления могут обращать образование покрытия, которое могло образоваться ранее.

Добавки простого полиэфирамина, раскрытые в настоящем изобретении, также могут взаимодействовать с различными оксигенатами. Таким образом, добавки простого полиэфирамина дополнительно могут выступать в качестве поглотителя соединений, которые могут отравлять активные центры катализатора. Таким образом, в отличие от традиционных реагентов для регулирования статического заряда, содержащих гидроксигруппы, которые могут отравлять катализаторы, добавки простого полиэфирамина могут, например, увеличивать активность катализатора путем поглощения ядов катализатора в дополнение регулированию к статического заряда и образования покрытий на реакторе.

Добавку простого полиэфирамина можно загружать в реакторы полимеризации в виде раствора или в виде суспензии и тем самым образовывать эффективную транспортирующую среду. Например, добавку простого полиэфирамина сначала можно смешать или объединить с минеральным маслом с образованием суспензии, которую можно загружать в реактор полимеризации. В других вариантах осуществления добавку простого полиэфирамина можно смешать или объединить с алифатическим или ароматическим углеводородным растворителем до загрузки в реактор. Добавку простого полиэфирамина также можно добавить в реактор в чистом или неразбавленном виде без какого-либо дополнительного примешанного компонента.

В некоторых вариантах осуществления добавку простого полиэфирамина можно смешать с одной или большим количеством дополнительных добавок, обеспечивающих непрерывность до загрузки в реактор. Например, добавку простого полиэфирамина можно смешать с дистеаратом алюминия до загрузки в реактор. В некоторых вариантах осуществления добавку простого полиэфирамина и дистеарат алюминия можно объединить с минеральным масло с образованием суспензии до загрузки в реактор.

В некоторых вариантах осуществления добавку простого полиэфирамина можно объединить/смешать с катализатором полимеризации до загрузки их обоих в реактор полимеризации. В других вариантах осуществления катализатор полимеризации и добавку простого полиэфирамина можно загружать в реактор полимеризации по отдельности. В одном варианте осуществления объединенную загрузку катализатора полимеризации и добавки простого полиэфирамина можно загружать в реактор в сочетании с отдельным добавлением добавки простого полиэфирамина в реактор. При загрузке в реактор в виде объединенной загрузки такую комбинацию или смесь катализатор/добавка простого полиэфирамина можно приготовить в питающем сосуде или смешать в подающих трубопроводах во время доставки в реактор.

Количество добавки или добавок простого полиэфирамина, добавленных в реакторную систему может зависеть от использующейся каталитической системы, а также предварительного кондиционирования реактора (такого как нанесение покрытия для регулирования накопления статического заряда) и других факторов, известных специалистам в данной области техники. В некоторых вариантах осуществления добавку простого полиэфирамина можно добавить в реактор в количестве, находящемся в диапазоне от примерно 0,01 до примерно 500 частей на миллион по массе ("мас. част./млн") в пересчете на количество полученного полимера (обычно выражают в фунтах или килограммах полимера за единицу времени). Добавку простого полиэфирамина можно добавить в реактор в количестве, находящемся в диапазоне от примерно 0,01 до примерно 500 мас. част./млн; или от примерно 0,05 до примерно 100 мас. част./млн; или от примерно 1 до примерно 50 мас. част./млн. Добавку простого полиэфирамина можно добавить в реактор в количестве, равном примерно 2 мас. част./млн или более в пересчете на количество полученного полимера. Другие подходящие диапазоны для добавки простого полиэфирамина в пересчете на массу полученного полимера включают нижние предельные значения, большие или равные 0,01, 0,02, 0,05, 0,1, 0,5, 1, 2, 3, 4, 5, 10, 12, 15 мас. част./млн и верхние предельные значения, меньшие или равные 500, 400, 300, 200, 150, 100, 75, 50, 40, 30, 25, 20 мас. част./млн, где диапазоны ограничиваются любым нижним и верхним предельным значением, описанным выше. В некоторых вариантах осуществления можно использовать смесь двух или большего количества добавки простого полиэфирамина.

Добавку простого полиэфирамина можно объединить/смешать с каталитической композицией для полимеризации до загрузки в реактор полимеризации. Добавка простого полиэфирамина может содержаться в каталитической композиции/системе в количестве, равном от примерно 0,1 до примерно 25 мас. %. В этом диапазоне добавка простого полиэфирамина может содержаться в каталитической композиции/системе в количестве, большем или равном примерно 0,5%, или большем или равном примерно 1%, или большем или равном примерно 2%, или большем или равном примерно 3%, или большем или равном примерно 4%, или большем или равном примерно 5%, или большем или равном примерно 6%, или большем или равном примерно 7%, или большем или равном примерно 8%, или большем или равном примерно 9%, или большем или равном примерно 10% в пересчете на полную массу каталитической композиции. Также в этом диапазоне добавка простого полиэфирамина может содержаться в каталитической композиции/системе альтернативно в количестве, меньшем или равном примерно 20%, или меньшем или равном примерно 15%, или меньшем или равном примерно 10% в пересчете на полную массу каталитической композиции/системы.

Добавки простого полиэфирамина можно использовать в реакторе в качестве покрытия или в покрытии, нанесенном во время или до проведения реакций полимеризации в реакторе. Различные методики применения добавки, обеспечивающей непрерывность, в покрытиях реактора или во время получения полимера описаны в WO 2008/108913, WO 2008/108931, WO 2004/029098, в патентах U.S. №№6335402, 4532311 и в публикации заявки на патент U.S. №2002/026018. Например, по меньшей мере одно из следующих: стенку слоя, распределительную плиту и газовый контур рециркуляции реактора полимеризации можно ввести во взаимодействие с добавкой простого полиэфирамина с образованием на нем покрытия. Образование покрытия до проведения реакций полимеризации в реакторе может уменьшить или предупредить образование наслоений в реакторной системе во время последующих реакций полимеризации. Кроме того, такое покрытие может быть достаточным для обеспечения протекания реакций полимеризации при отсутствии какой-либо добавленной добавки, обеспечивающей непрерывность, или реагентов для регулирования статического заряда без значительного образования наслоений в реакторе. Разумеется, добавки, обеспечивающие непрерывность, и реагенты для регулирования статического заряда при желании можно загрузить в реактор, содержащий покрытие. При использовании в настоящем изобретении "отсутствие какой-либо добавленной добавки, обеспечивающей непрерывность, или реагентов для регулирования статического заряда" означает, что в реактор преднамеренно не добавлены добавки, обеспечивающие непрерывность, или реагенты для регулирования статического заряда (кроме добавок простого полиэфирамина и/или добавок полиалкиленоксида, которые могут выступать в качестве добавок, обеспечивающих непрерывность, или реагентов для регулирования статического заряда) и, если они вообще содержатся, то находятся в реакторе в количестве, равном менее примерно 0,02 мас. част./млн, или менее примерно 0,01 мас. част./млн, или менее примерно 0,005 мас. част./млн в пересчете на количество полученного полимера.

Добавки простого полиэфирамина могут взаимодействовать с частицами и другими компонентами в псевдоожиженном слое, уменьшая или нейтрализуя статические заряды, связанные с трением катализатора и частиц полимера, реакциями или образованием комплексов с различными содержащими заряд соединениями, которые могут находиться или образоваться в реакторе, а также с реакциями или образованием комплексов с оксигенатами и другими ядами катализатора, а также с покрытием стенок реактора и поверхностями частиц для уменьшения адгезии частиц к стенкам реактора.

Добавки, обеспечивающие непрерывность

В дополнение к добавке простого полиэфираминам, описанным выше, также может быть желательно использовать одну или большее количество дополнительных добавок, обеспечивающих непрерывность в процессе полимеризации, например, для содействия регулированию величин статического заряда в реакторе. "Добавки, обеспечивающие непрерывность" при использовании в настоящем изобретении также включают химические композиции, обычно называющиеся в данной области техники "реагентами для регулирования статического заряда". Вследствие улучшенных рабочих характеристик реакторных систем и катализаторов, что может быть обусловлено использованием добавки простого полиэфирамина, описанной выше, добавки, обеспечивающие непрерывность, можно использовать в реакторах полимеризации при меньшей концентрации, чем в случае использования добавок, обеспечивающих непрерывность, по отдельности. Таким образом, влияние добавок, обеспечивающих непрерывность, на производительность катализатора может быть не столь значительным, как при использовании совместно с добавками простого полиэфирамина в соответствии с вариантами осуществления, раскрытыми в настоящем изобретении.

При использовании в настоящем изобретении реагент для регулирования статического заряда представляет собой химическую композицию, которая при введении в реактор с псевдоожиженным слоем может повлиять или изменить статический заряд (до отрицательного, положительного или нулевого) в псевдоожиженном слое. То, какой конкретный реагент для регулирования статического заряда используют, может зависеть от природы статического заряда и выбор реагента для регулирования статического заряда может зависеть от получаемого полимера и использующегося и катализатора. Применение реагентов для регулирования статического заряда раскрыто в европейском патенте №0229368 и в патенте U.S. №5283278.

Например, если статический заряд является отрицательным, то можно использовать такие реагенты для регулирования статического заряда, как соединения, генерирующие положительный заряд. Соединения, генерирующие положительный заряд, могут включать, например, MgO, ZnO, Al2O3 и CuO. Кроме того, для регулирования отрицательных статических зарядов также можно использовать спирты, кислород и оксид азота. См. патенты U.S. №№4803251 и 4555370.

В случае положительных статических зарядов можно использовать неорганические химикаты, генерирующие отрицательный заряд, такие как V2O5, SiO2, TiO2 и Fe2O3. Кроме того, для уменьшения положительного заряда можно использовать воду или кетоны, содержащие до 7 атомов углерода.

В некоторых вариантах осуществления также можно использовать добавки, обеспечивающие непрерывность, такие как дистеарат алюминия. Использующуюся добавку, обеспечивающую непрерывность, можно выбрать в соответствии с ее способностью устранять статический заряд в псевдоожиженном слое. Подходящие добавки, обеспечивающие непрерывность, также могут включать дистеарат алюминия, этоксилированные амины и антистатические композиции, такие как выпускающиеся фирмой Innospec Inc. под торговым названием OCTASTAT. Например, OCTASTAT 2000 представляет собой смесь сополимера полисульфона, полимерного полиамина и маслорастворимой сульфоновой кислоты.

Любую из указанных выше добавок, обеспечивающих непрерывность, а также описанные, например, в WO 01/44322, указанных под названием "Карбоксилат металла" и включающих химикаты и композиции, названные антистатическими агентами, можно использовать по отдельности или в комбинации в качестве добавки, обеспечивающей непрерывность. Например, карбоксилат металла можно объединить с содержащим амин регулирующим агентом (например, карбоксилат металла с любым представителем семейства, относящегося к семействам продуктов KEMAMINE (выпускаются фирмой Ciba) или ATMER (выпускаются фирмой ICI Americas Inc.)).

Независимо от того, какие дополнительные добавки, обеспечивающие непрерывность, используют, необходимо соблюдать осторожность при выборе подходящей дополнительной добавки, обеспечивающей непрерывность, чтобы исключить введение ядов в реактор. Кроме того, в некоторых вариантах осуществления следует использовать минимальное количество дополнительных добавок, обеспечивающих непрерывность, для доведения величины статического заряда до значения, находящегося в необходимом диапазоне.

В некоторых вариантах осуществления добавки, обеспечивающие непрерывность, можно добавить в реактор в виде комбинации двух или большего количества перечисленных выше добавок, обеспечивающих непрерывность, или комбинацию добавки, обеспечивающей непрерывность, и добавки простого полиэфирамина. Добавку (добавки), обеспечивающую непрерывность, можно добавить в реактор в виде раствора или суспензии, такой как суспензия в минеральном масле, и можно добавить в реактор в виде отдельного потока сырья или можно объединить с другим сырьем до добавления в реактор. Например, добавку, обеспечивающую непрерывность, можно объединить с катализатором или катализатора суспензией до загрузки в реактор объединенной смеси катализатор-реагент для регулирования статического заряда.

В некоторых вариантах осуществления добавки, обеспечивающие непрерывность, можно добавить в реактор в количестве, находящемся в диапазоне от примерно 0,05 до примерно 200 мас. част./млн в пересчете на количество полученного полимера или от примерно 2 до примерно 100 мас. част./млн, или от примерно 2 до примерно 50 мас. част./млн. В других вариантах осуществления добавки, обеспечивающие непрерывность, можно добавить в реактор в реактор в количестве, составляющем примерно 2 мас. част./млн или более в пересчете на количество полученного полимера.

В некоторых вариантах осуществления смесь добавки простого полиэфирамина и добавки, обеспечивающей непрерывность, можно загружать в реактор. Отношение массы добавки простого полиэфирамина к массе добавки, обеспечивающей непрерывность, может составлять от примерно 95:5 до примерно 50:50. Другие подходящие отношения массы добавки простого полиэфирамина к массе добавки, обеспечивающей непрерывность, могут включать отношение масс большее или равное примерно 60:40, примерно 70:30, примерно 80:20, или примерно 90:10.

Например, смесь простого полиэфирамина и дистеарата алюминия можно использовать. В некоторых вариантах осуществления смесь добавок простого полиэфирамина и дистеарата алюминия может содержаться в газофазном реакторе в количестве, находящемся в диапазоне от примерно 0,1 до примерно 500 мас. част./млн в пересчете на массу полимера, полученного способом.

Способ полимеризации

В вариантах осуществления получения полиолефинов, раскрытых в настоящем изобретении, можно использовать любой подходящий способ полимеризации олефинов, включая любой дисперсионный, проводимый в растворе, суспензионный или газофазный способ с использованием известных оборудования и условий проведения реакции и они не ограничиваются каким-либо конкретным типом полимеризационной системы.

Обычно способом полимеризации может быть непрерывный газофазный способ, такой как способ с псевдоожиженным слоем. Реактор с псевдоожиженным слоем, предназначенный для применения в способе, предлагаемом в настоящем изобретении, обычно включает зону реакции и так называемую зону снижения скорости (зону выделения продуктов реакции). Зона реакции включает слой растущих частиц полимера, образующихся частиц полимера и небольшое количество частиц катализатора, псевдоожиженных непрерывным потоком газообразного мономера и разбавителя для отвода тепла полимеризации через зону реакции. Часть рециркулируемых газов необязательно можно охлаждать и сжимать с образованием жидкостей, которые увеличивают теплоотводящую способность потока циркулирующего газа при повторном введении в зону реакционной смеси. Подходящую скорость газового потока можно легко определить с помощью простого эксперимента. Подача газообразного мономера в циркулирующий газовый поток происходит со скоростью, равной скорости, с которой измельченный полимерный продукт и связанный с ним мономер выводятся из реактора, и состав газа, проходящего через реактор регулируют так, чтобы образовать в основном находящуюся в стационарном состоянии газообразную композицию в зоне реакции. Газ, выходящий из зоны реакции, направляют в зону снижения скорости, где удаляются вовлеченный частицы. Более мелкие вовлеченный частицы и пыль можно удалить в циклоне и/или с помощью фильтра тонкой очистки. Газ проходит через теплообменник, в котором отбирается тепло полимеризации удаляли, сжимается в компрессоре и затем возвращается в зону реакционной смеси.

Подходящие газофазные способы полимеризации включают использующие реактор с псевдоожиженным слоем. Этот тип реактора и средства управления реактором хорошо известны и описаны, например, в патентах U.S. №№3709853; 4003712; 4011382; 4302566; 4543399; 4882400; 5352749; 5541270; EP-A-0802202.

Способ, описанный в настоящем изобретении, является подходящим для получения гомополимеров олефинов, включая этилен, и/или сополимеров, тройных сополимеров и т.п., олефинов, включая полимеры, представляющие собой этилен и по меньшей мере один или большее количество других олефинов. Олефинами могут быть альфа-олефины. Олефины, например, могут содержать от 2 до 16 атомов углерода или от 3 до 12 атомов углерода, или от 4 до 10 атомов углерода, или от 4 до 8 атомов углерода.

В некоторых вариантах осуществления полиэтилен можно получить способом, раскрытым в настоящем изобретении. Такой полиэтилен может включать гомополимеры этилена и сополимеры этилена и по меньшей мере одного альфа-олефина, где содержание этилена составляет не менее примерно 50 мас. % в пересчете на полное количество использующихся мономеров. Олефины, которые можно использовать в настоящем изобретении включают этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и т.п. Также применимы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен и олефины, образующиеся in situ в полимеризационной среде. Если олефины образуются in situ в полимеризационной среде, то может происходить образование полиолефинов, содержащих длинноцепочечное разветвление.

Полное содержание альфа-олефина, включенного в сополимер, может быть не более 30 мол. % или может составлять от 3 до 20 мол. %. Термин "полиэтилен" при использовании в настоящем изобретении применяется в качестве родового термина для описания любого или всех полимеров, включающих этилен, описанных выше.

В других вариантах осуществления полимеры на основе пропилена можно получить способами, раскрытыми в настоящем изобретении. Такие полимеры на основе пропилена могут включать гомополимеры пропилена и сополимеры пропилена и по меньшей мере одного альфа-олефина, где содержание пропилена равно не менее примерно 50 мас. % в пересчете на полное количество использующихся мономеров. Сомономеры, которые можно использовать, могут включать этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпентен-1, 1-децен, 1-додецен, 1-гексадецен и т.п. Также применимы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогексен-1, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, и олефины, образующиеся in situ в полимеризационной среде. Если олефины образуются in situ в полимеризационной среде, то может происходить образование полиолефинов, содержащих длинноцепочечное разветвление. В одном варианте осуществления полное содержание альфа-олефинового сомономера, включенного в полимер на основе пропилена, может быть не более 49 мол. %, в других вариантах осуществления - от 3 до 35 мол. %.

Водород часто используют при полимеризации олефина для регулирования конечных характеристик полиолефина. Увеличение концентрации (парциального давления) водорода может привести к увеличению индекса текучести расплава (ИТР) и/или индекса расплава (ИР) образовавшегося полиолефина. Таким образом, на ИТР или ИР можно повлиять путем изменения концентрации водорода. Количество водорода при полимеризации можно выразить в виде отношения количества молей водорода к полному количеству молей заполимеризовавшегося мономера, например, этилена, или смеси этилена и гексена или пропилена. Количество водорода, использующегося в способах полимеризации, предлагаемых в настоящем изобретении, представляет собой количество, необходимое для обеспечения необходимого ИТР или ИР готовой полиолефиновой смолы. Скорость потока расплава полипропилена можно измерить в соответствии со стандартом ASTM D 1238 (при 230°C с использованием массы, равной 2,16 кг); индекс расплава (I2) полиэтилена можно измерить в соответствии со стандартом ASTM D 1238 (при 190°C с использованием массы, равной 2,16 кг).

Другие применимые газофазные способы включают последовательные или многостадийные способы полимеризации. Например, можно использовать многостадийный реактор, в которых используются два или большее количество последовательных реакторов, где один реактор может давать, например, обладающий высокой молекулярной массой компонент и другой реактор может давать обладающий низкой молекулярной массой компонент. В некоторых вариантах осуществления полиолефин получают с использованием многостадийного газофазного реактора. Такие полимеризационные системы описаны, например, в патентах U.S. №№5627242; 5665818; и 5677375; и в европейских публикациях EP-A-0794200; EP-B1-0649992, EP-A-0802202 и EP-B-634421.

В некоторых вариантах осуществления один или большее количество реакторов в газофазном или использующем псевдоожиженный слой способе полимеризации могут работать при давлении, находящемся в диапазоне от примерно 0,7 до примерно 70 бар (примерно 10 до примерно 1000 фунт-сила/дюйм2 абс.) или от примерно 14 до примерно 42 бар (примерно 200 до примерно 600 фунт-сила/дюйм2 абс). Один или большее количество реакторов могут работать при температуре, находящейся в диапазоне от примерно 10 до примерно 150°C или от примерно 40 до примерно 125°C. Температура реактора может быть наибольшей возможной температурой с учетом температуры спекания полимера в реакторе. В некоторых вариантах осуществления поверхностная скорость газа в одном или большем количестве реакторов может находиться в диапазоне от примерно 0,2 до примерно 1,1 м/с (примерно 0,7 до примерно 3,5 фут/с) или от примерно 0,3 до примерно 0,8 м/с (примерно 1,0 до примерно 2,7 фут/с).

Добавки простого полиэфирамина в настоящем изобретении могут быть полезны в случае газофазных полимеризационных систем при превышающем атмосферное давлении, находящемся в диапазоне от 0,07 до 68,9 бар (от 1 до 1000 фунт-сила/дюйм2 избыточное) или от 3,45 до 27,6 бар (от 50 до 400 фунт-сила/дюйм2 избыточное), или от 6,89 до 24,1 бар (от 100 до 350 фунт-сила/дюйм2 избыточное), и температурах, находящихся в диапазоне от 30 до 130°C или от 65 до 110°C, или от 75 до 120°C, или от 80 до 120°C. В некоторых вариантах осуществления рабочие температуры могут быть не ниже 112°C.

Способ полимеризации может представлять собой непрерывный газофазный способ, который включает стадии: (a) введение рециклового потока (включая мономеры этилена и альфа-олефина) в реактор; (b) введение каталитической системы на подложке; (с) отбор рециклового потока из реактора; (d) охлаждение рециклового потока; (e) введение в реактор дополнительного мономера (мономеров) для замены заполимеризовавшегося мономера (мономеров); (f) повторное введение рециклового потока или его части в реактор; и (g) отбор полимерного продукта из реактора.

В некоторых вариантах осуществления один или большее количество олефинов, C2-C30-олефинов или альфа-олефинов, включая этилен или пропилен или их комбинации, могут преполимеризоваться в присутствии металлоценовых каталитических систем до основной полимеризации. Преполимеризацию можно провести в периодическом или непрерывном режиме в газе, растворе или суспензии, включая использование повышенных давлений. Преполимеризация может протекать для любого олефинового мономера или комбинации и/или в присутствии любого агента для регулирования молекулярной массы, такого как водород. Примеры процедур преполимеризации приведены в патентах U.S. №№4748221, 4789359, 4923833, 4921825, 5283278 и 5705578 и европейской публикации EP-B-0279863 и WO 97/44371.

Можно использовать любой тип катализатора полимеризации, включая, в частности, жидкие катализаторы, твердые катализаторы и гетерогенные или находящиеся на подложке катализаторы, и их можно загружать в реактор в виде жидкости, суспензии (смесь жидкость/твердое вещество) или в виде твердого вещества (обычно переносимого газом). Жидкие катализаторы, применимые в вариантах осуществления, раскрытых в настоящем изобретении, должны быть стабильны и пригодны для разбрызгивания или распыления. Эти катализаторы можно использовать по отдельности или в различных комбинаций или смесях. Например, можно использовать один или большее количество жидких катализаторов, один или большее количество твердых катализаторов, один или большее количество катализаторов на подложке, или смесь жидкого катализатора и/или твердого или находящегося на подложке катализатора, или смесь твердого и находящегося на подложке катализаторов. Эти катализаторы можно использовать вместе с сокатализаторами, активаторами и/или промоторами, хорошо известными в данной области техники. Примеры подходящих катализаторов включают:

A. Катализаторы Циглера-Натта, включая катализаторы на основе титана, такие как описанные в патентах U.S. №№4376062 и 4379758. Катализаторы Циглера-Натта хорошо известны в данной области техники и обычно представляют собой комплексы магний/титан/донор электронов, использующиеся вместе с алюминийорганическим сокатализатором.

B. Катализаторы на основе хрома, такие как описанные в патентах U.S. №№3709853; 3709954; и 4077904.

C. Катализаторы на основе ванадия, такие как оксихлорид ванадия и ацетилацетонат ванадия, такие как описанные в патенте U.S. №5317036.

D. Металлоценовые катализаторы, такие как описанные в патентах U.S. №№6933258 и 6894131.

E. Катионные формы галогенидов металлов, такие как тригалогениды алюминия.

F. Кобальтовые катализаторы и их смеси, такие как описанные в патентах U.S. №№4472559 и 4182814.

G. Никелевые катализаторы и их смеси, такие как описанные в патентах U.S. №№4155880 и 4102817.

H. Катализаторы на основе редкоземельного металла, т.е. содержащие металл, обладающий в Периодической системе элементов атомным номером от 57 до 103, такие как соединения церия, лантана, празеодима, гадолиния и неодима. Особенно подходящими являются карбоксилаты, алкоголяты, ацетилацетонаты, галогениды (включая трихлорида неодима с эфирами и спиртами) и аллилпроизводные таких металлов. В различных вариантах осуществления соединения неодима, предпочтительно неодеканоат, октаноат и версатат неодима, являются особенно подходящими катализаторами на основе редкоземельного металла. Можно использовать катализаторы, содержащие редкоземельные элементы, например, для полимеризации бутадиена или изопрена.

I. Любая комбинация одного или большего количества катализаторов, указанных выше.

Примеры подходящих соединений-катализаторов Циглера-Натта раскрыты в публикации ZIEGLER CATALYSTS 363-386 (G. Fink, R. Mulhaupt and H.H. Brintzinger, eds., Springer-Verlag 1995); или в EP 103120; EP 102503; EP 0231102; EP 0703246; RE 33683; в патентах U.S. №№4302565; 5518973; 5525678; 5288933; 5290745; 5,093415 и 6562905. Примеры таких катализаторов включают содержащие оксиды, алкоксиды и галогениды переходного металла группы 4, 5 или 6 или оксиды, алкоксиды и галогениды титана, циркония или ванадия; необязательно в комбинации с соединением магния, внутренними и/или внешними донорами электронов (спирты, простые эфиры, силоксаны и т.п.), алкилпроизводные и алкилгалогениды алюминия или бора и неорганический оксид подложки.

Можно использовать катализаторы обычного типа на основе переходных металлов. Катализаторы обычного типа на основе переходных металлов включают традиционные катализаторы Циглера-Натта, описанные в патентах U.S. №№4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741. Катализаторы обычного типа на основе переходных металлов могут описываться формулой: MRx, в которой М обозначает металл групп 3-17 или металл групп 4-6, или металл группы 4, или титан; R обозначает галоген или гидрокарбилоксигруппу; и x обозначает валентность металла M. Примеры R включают алкоксигруппу, феноксигруппу, бромид, хлорид и фторид. Предпочтительные соединения-катализаторы обычного типа на основе переходных металлов включают соединения переходных металлов групп 3-17, или групп 4-12, или групп 4-6.

Соединения-катализаторы обычного типа на основе переходных металлов, основанные на комплексах магний/титан/донор электронов, описаны, например, в патентах U.S. №№4302565 и 4302566. Также можно использовать катализаторы, образованные из Mg/Ti/Cl/ТГФ.

Подходящие хромовые катализаторы включают дизамещенные хроматы, такие как CrO2(OR)2; где R обозначает трифенилсилан или третичный полиалициклический алкил. Содержащая хром каталитическая система может дополнительно включать CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), 2-этилгексаноат хрома, ацетилацетонат хрома (C2(AcAc)3) и т.п. Иллюстративные хромовые катализаторы дополнительно описаны в патентах U.S. №№3231550; 3242099; и 4077904.

Металлоцены подробно описаны, например, в публикациях 1 & 2 METALLOCENE-BASED POLYOLEFINS (John Scheirs & W. Kaminsky eds., John Wiley & Sons, Ltd. 2000); G.G. Hlatky in 181 COORDINATION CHEM. REV. 243-296 (1999) и, в частности, для использования для синтеза полиэтилена в публикациях 1 METALLOCENE-BASED POLYOLEFINS 261-377 (2000). Металлоценовые соединения-катализаторы могут включать "полусэндвичевые" и "полностью сэндвичевые" соединения, содержащие один или большее количество лигандов Ср (циклопентадиенильных и лигандов, изолобальных циклопентадиенильным), связанных по меньшей мере с одним атомом металла групп 3-12, и одну или большее количество отщепляющихся групп, связанных по меньшей мере с одним атомом металла. Ниже в настоящем изобретении эти соединения будут называться "металлоценами" или "металлоценовыми каталитическими компонентами".

Лиганды Cp представляют собой одно или большее количество колец или кольцевых систем, по меньшей мере часто которых включает π-связанные системы, такие как циклоалкандиенильные лиганды и гетероциклические аналоги. Кольцо (кольца) или кольцевая система (системы) обычно включает атомы, выбранные из числа атомов групп 13-16, или атомы, которые образуют лиганды Cp, и они могут быть выбраны из группы, включающей углерод, азот, кислород, кремний, серу, фосфор, германий, бор и алюминий и их комбинации, где углерод составляет по меньшей мере до 50% элементов кольца. Кроме того, лиганд(ы) Cp может быть выбран из группы, включающей замещенные и незамещенные циклопентадиенил лиганды и лиганды, изолобальные циклопентадиенильным, неограничивающие примеры которых включают циклопентадиенил, инденил, флуоренил и другие структуры. Дополнительные неограничивающие примеры таких лигандов включают циклопентадиенил, циклопентафенантренил, инденил, бензинденил, флуоренил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-H-циклопент[а]аценафтиленил, 7H-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные варианты (например, 4,5,6,7-тетрагидроинденил или "H4Ind"), их замещенные варианты и их гетероциклические варианты.

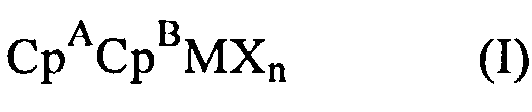

Например, можно использовать металлоценовый катализатор, описывающийся формулой (I):

Атом металла "M" металлоценового соединения-катализатора может быть выбран из группы, включающей атомы групп 3-12 и атомы группы лантанидов, или может быть выбран из группы, включающей атомы групп 4, 5 и 6; или может быть выбран из группы, включающей атомы Ti, Zr или Hf; и может представлять собой Zr в некоторых предпочтительных вариантах осуществления. Группы, связанные с атомом металла "M", являются такими, что соединения, описанные ниже в формулах и структурах, являются нейтральными, если не указано иное. Лиганд(ы) Cp образуют по меньшей мере одну химическую связь с атомом металла M с образованием "металлоценового соединения-катализатора". Лиганды Cp отличаются от отщепляющихся групп, связанных с соединением-катализатором, тем, что они не очень склонны вступать в реакции замещения/отщепления.

В формуле (I) M может быть таким, как описано выше, и каждый X химически связан с М; каждая группа Cp химически связана с M; и n равно 0 или обозначает целое число, равное от 1 до 4 или равное 1 или 2.

Лиганды, обозначаемые, как CpA и CpB в формуле (I), могут быть одинаковыми или разными циклопентадиенильными лигандами или лигандами, изолобальными циклопентадиенильным, любой из которых или оба могут содержать гетероатомы и любой из которых или оба могут быть замещены группой R. CpA и CpB могут быть независимо выбраны из группы, включающей циклопентадиенил, инденил, тетрагидроинденил, флуоренил и их замещенные производные.

Каждый CpA и CpB в формуле (I) независимо может быть незамещенным или замещенным любой одной или комбинацией замещающих групп R. Неограничивающие примеры замещающих групп R, использующихся в формуле (I) включают водородные радикалы, гидрокарбилы, низш. гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низш. алкилы, замещенные алкилы, гетероалкилы, алкенилы, низш. алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низш. алкинилы, замещенные алкинилы, гетероалкинилы, алкоксилы, низш. алкоксилы, арилоксилы, гидроксилы, алкилтиоилы, низш. алкилтиоилы, арилтиоилы, тиоксилы, арилы, замещенные арилы, гетероарилы, арилалкилы, арилалкилены, алкиларилы, алкиларилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиновые производные, фосфины, аминопроизводные, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидопроизводные, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксилы, ациламинопроизводные, ароиламинопроизводные и их комбинации.

Более предпочтительные неограничивающие примеры алкильных заместителей R в формуле (I) включают метальную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную, метилфенильную и трет-бутилфенильную группы и т.п., включая все их изомеры, например, трет-бутил, изопропил и т.п. Другие возможные радикалы включают замещенные алкилы и арилы, такие как, например, фторметил, фторэтил-, дифторэтил-, йодпропил-, бромгексил-, хлорбензил- и гидрокарбилзамещенные органометаллоидные радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; и галогенкарбилзамещенные органометаллоидные радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; и дизамещенные радикалы бора, включая диметилбор например; и дизамещенные радикалы группы 15, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин, радикалы группы 16, включая метоксигруппу, этоксигруппу, пропоксигруппу, феноксигруппу, метилсульфид и этилсульфид. Другие заместители R включают олефины, такие как, но не ограничиваясь только ими, олефиновоненасыщенные заместители, включая лиганды, содержащие винильную концевую группу, например, 3-бутенил, 2-пропенил, 5-гексенил и т.п. В некоторых вариантах осуществления по меньшей мере две группы R, такие как две соседние группы R, объединены с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из группы, включающей углерод, азот, кислород, фосфор, кремний, германий, алюминий, бор и их комбинации. Кроме того, замещающая группа R, такая как 1-бутанил, может образовать связь с элементом M.

Каждый X в формуле (I) могут быть независимо выбраны из группы, включающей ионы галогенов, гидриды, гидрокарбилы, низш. гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низш. алкилы, замещенные алкилы, гетероалкилы, алкенилы, низш. алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низш. алкинилы, замещенные алкинилы, гетероалкинилы, алкоксилы, низш. алкоксилы, арилоксилы, гидроксилы, алкилтиоилы, низш. алкилтиоилы, арилтиоилы, тиоксилы, арилы, замещенные арилы, гетероарилы, арилалкилы, арилалкилены, алкиларилы, алкиларилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиновые производные, фосфины, аминопроизводные, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидопроизводные, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксилы, ациламинопроизводные, ароиламинопроизводные и их комбинации. В некоторых вариантах осуществления X выбран из группы, включающей C1-C12-алкилы, C2-C12-алкенилы, C6-C12-арилы, C7-C20-алкиларилы, C1-C12-алкоксилы, C6-C16-арилоксилы, C7-C18-алкиларилоксилы, C1-C12-фторалкилы, C6-C12-фторарилы и C1-C12-содержащие гетероатом углеводороды и их замещенные производные; или X выбран из группы, включающей гидрид, ионы галогенов, C1-C6-алкилы, C2-C6-алкенилы, C7-C18-алкиларилы, C1-C6-алкоксилы, C6-C14-арилоксилы, C7-C16-алкиларилоксилы, C1-C6-алкилкарбоксилаты, C1-C6-фторированные алкилкарбоксилаты, C6-C12-арилкарбоксилаты, C7-C18-алкиларилкарбоксилаты, C1-C6-фторалкилы, C2-C6-фторалкенилы, и C7-C18-фторалкиларилы; или X выбран из группы, включающей гидрид, хлорид, фторид, метил, фенил, феноксигруппу, бензоксигруппу, тозил, фторметилы, и фторфенилы; или X выбран из группы, включающей C1-C12-алкилы, C2-C12-алкенилы, C6-C12-арилы, C7-C20-алкиларилы, замещенные C1-C12-алкилы, замещенные C6-C12-арилы, замещенные C7-C20-алкиларилы и C1-C12-содержащие гетероатом алкилы, C1-C12-содержащие гетероатом арилы и C1-C12-содержащие гетероатом алкиларилы; или X выбран из группы, включающей хлорид, фторид, C1-C6-алкилы, C2-C6-алкенилы, C7-C18-алкиларилы, галогенированные C1-C6-алкилы, галогенированные C2-C6-алкенилы, и галогенированные C7-C18-алкиларилы; или X выбран из группы, включающей фторид, метил, этил, пропил, фенил, метилфенил, диметилфенил, триметилфенил, фторметилы (моно-, ди- и трифторметилы) и фторфенилы (моно-, ди-, три-, тетра- и пентафторфенилы).

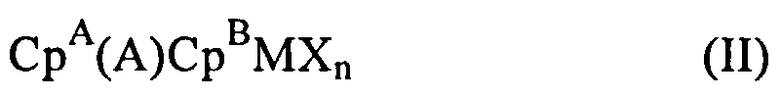

Металлоценовое соединение-катализатор и/или компонент может включать системы, описывающиеся формулой (I), в которой CpA и CpB связаны друг с другом по меньшей мере одной мостиковой группой (A), так что структура описывается формулой (II):

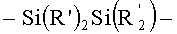

Эти мостиковые соединения, описывающиеся формулой (II), известны, как "мостиковые металлоцены". CpA, CpB, M, X и n являются такими, как определено выше для формулы (I); и в которой каждый лиганд Cp химически связан с M и (A) химически связан с каждым Cp. Неограничивающие примеры мостиковой группы (A) включают двухвалентные алкилы, двухвалентные низш. алкилы, двухвалентные замещенные алкилы, двухвалентные гетероалкилы, двухвалентные алкенилы, двухвалентные низш. алкенилы, двухвалентные замещенные алкенилы, двухвалентные гетероалкенилы, двухвалентные алкинилы, двухвалентные низш. алкинилы, двухвалентные замещенные алкинилы, двухвалентные гетероалкинилы, двухвалентные алкоксилы, двухвалентные низш. алкоксилы, двухвалентные арилоксилы, двухвалентные алкилтиоилы, двухвалентные низш. алкилтиоилы, двухвалентные арилтиоилы, двухвалентные арилы, двухвалентные замещенные арилы, двухвалентные гетероарилы, двухвалентные арилалкилы, двухвалентные арилалкилены, двухвалентные алкиларилы, двухвалентные алкиларилены, двухвалентные галогеналкилы, двухвалентные галогеналкенилы, двухвалентные галогеналкинилы, двухвалентные гетероалкилы, двухвалентные гетероциклы, двухвалентные гетероарилы, двухвалентные содержащие гетероатом группы, двухвалентные гидрокарбилы, двухвалентные низш. гидрокарбилы, двухвалентные замещенные гидрокарбилы, двухвалентные гетерогидрокарбилы, двухвалентные силилы, двухвалентные борилы, двухвалентные фосфиновые производные, двухвалентные фосфины, двухвалентные аминопроизводные, двухвалентные амины, двухвалентные простые эфиры, двухвалентные простые тиоэфиры. Дополнительные неограничивающие примеры мостиковой группы A включают двухвалентные углеводородные группы, содержащие по меньшей мере один атом группы 13-16, такие как, но не ограничиваясь только ими, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия и олова и их комбинации; где гетероатом также может быть C1-C12-алкил- или арилзамещенным для насыщения валентности. Мостиковая группа (A) акже может содержать замещающие группы R, определенные выше для формулы (I), включая галогенидные радикалы и железо. Более предпочтительные неограничивающие примеры мостиковой группы (A) включают C1-C6-алкилены, замещенные C1-C6-алкилены, кислород, серу,  ,

,  ,

,  ,

,  , R′P= (где "=" обозначает две химические связи), где R′ независимо выбран из группы, включающей гидрид, гидрокарбил, замещенный гидрокарбил, галогенкарбил, замещенный галогенкарбил, гидрокарбилзамещенный органометаллоид, галогенкарбилзамещенный органометаллоид, дизамещенный бор, дизамещенные атомы группы 15, замещенные атомы группы 16 и галогенидный радикал; и где два или большее количество R′ могут быть объединены с образованием кольца или кольцевой системы. В некоторых вариантах осуществления мостиковый металлоценовый каталитический компонент формулы (II) содержит две или большее количество мостиковых групп (A).

, R′P= (где "=" обозначает две химические связи), где R′ независимо выбран из группы, включающей гидрид, гидрокарбил, замещенный гидрокарбил, галогенкарбил, замещенный галогенкарбил, гидрокарбилзамещенный органометаллоид, галогенкарбилзамещенный органометаллоид, дизамещенный бор, дизамещенные атомы группы 15, замещенные атомы группы 16 и галогенидный радикал; и где два или большее количество R′ могут быть объединены с образованием кольца или кольцевой системы. В некоторых вариантах осуществления мостиковый металлоценовый каталитический компонент формулы (II) содержит две или большее количество мостиковых групп (A).

Другие неограничивающие примеры мостиковой группы (A) включают метилен, этилен, этилиден, пропилиден, изопропилиден, дифенилметилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис(трифторметил)силил, ди(н-бутил)силил, ди(н-пропил)силил, ди(изопропил)силил, ди(н-гексил)силил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, ди(трет-бутилфенил)силил, ди(п-толил)силил и соответствующие фрагменты, в которых атом Si заменен атомом Ge или С; диметилсилил, диэтилсилил, диметилгермил и диэтилгермил.

В формуле (II) мостиковая группа (A) также может быть циклической и содерж Элементы кольца могут быть выбраны из числа элементов, указанных выше, включая один или большее количество из следующих B, C, Si, Ge, N и O. Неограничивающими примерами кольцевых структур, которые могут содержаться в качестве мостикового фрагмента или являться его частью, являются циклобутилиден, циклопентилиден, циклогексилиден, циклогептилиден, циклооктилиден и соответствующие кольца, в которых 1 или 2 атома углерода заменены по меньшей мере одним из следующих Si, Ge, N и O, предпочтительно Si и Ge. Ориентация связей кольца с группами Cp может быть цис-, транс- или их комбинацией.

Циклические мостиковые группы (A) могут быть насыщенными или ненасыщенными и/или содержать один или большее количество заместителей и/или быть сконденсированными с одним или большим количеством других кольцевых структур. Один или большее количество заместителей, если они содержатся, выбраны из группы, включающей гидрокарбил (например, алкил, такой как метил) и галоген (например, F, Cl) в одном варианте осуществления. Одна или большее количество групп Ср, с которыми могут быть сконденсированы указанные выше циклические мостиковые группы, с образованием насыщенных или ненасыщенных систем, выбраны из группы, включающей содержащие от 4 до 10, более предпочтительно 5, 6 или 7 r элементов кольца (выбранных из группы, включающей C, N, O и S в предпочтительном варианте осуществления), такие как, например, циклопентил, циклогексил и фенил. Кроме того, эти кольцевые структуры сами могут быть конденсированными, как, например, в случае нафтильной группы. Кроме того, эти (необязательно конденсированные) кольцевые структуры могут содержать один или большее количество заместителей. Иллюстративными, неограничивающими примерами этих заместителей являются гидрокарбильные (предпочтительно алкильные) группы и атомы галогенов.

Лиганды CpA и CpB формулы (I) и (II) отличаются друг от друга в некоторых вариантах осуществления и являются одинаковыми в других вариантах осуществления.

Металлоценовые каталитические компоненты могут включать содержащие один лиганд металлоценовые соединения (например, моноциклопентадиенильные каталитические компоненты), такие как описанные, например, в WO 93/08221.

В еще одном объекте по меньшей мере один металлоценовый каталитический компонент является немостиковым "полусэндвичевым" металлоценом, описывающийся формулой (III):

в которой CpA определен так, как группы Cp в формуле (I) и представляет собой лиганд, который связан с M; каждый Q независимо связан с M; Q также связан с CpA; X обозначает отщепляющуюся группу, описанную выше в формуле (I); n равно от 0 до 3 и равно 1 или 2; q равно от 0 до 3 или равно 1 или 2. В некоторых вариантах осуществления CpA выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил, флуоренил, их замещенные варианты и их комбинации.

В формуле (III) Q выбран из группы, включающей ROO-, RO-, R(O)-, -NR-, -CR2- -S-, -NR2, -CR3, -SR, -SiR3, -PR2, -H и замещенные и незамещенные арильные группы, где R выбран из группы, включающей гидрокарбилы, низш. гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низш. алкилы, замещенные алкилы, гетероалкилы, алкенилы, низш. алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низш. алкинилы, замещенные алкинилы, гетероалкинилы, алкоксилы, низш. алкоксилы, арилоксилы, гидроксилы, алкилтиоилы, низш. алкилтиоилы, арилтиоилы, тиоксилы, арилы, замещенные арилы, гетероарилы, арилалкилы, арилалкилены, алкиларилы, алкиларилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиновые производные, фосфины, аминопроизводные, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидопроизводные, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксилы, ациламинопроизводные, ароиламинопроизводные и их комбинации. В некоторых вариантах осуществления R выбран из группы, включающей C1-C6-алкилы, C6-C12-арилы, C1-C6-алкиламины, C6-C12-алкилариламины, C1-C6-алкоксилы, C6-C12-арилоксилы и т.п. Неограничивающие примеры Q включают C1-C12-карбаматы, C1-C12-карбоксилаты (например, пивалат), C2-C20-аллилы и C2-C20-гетероаллильные фрагменты.

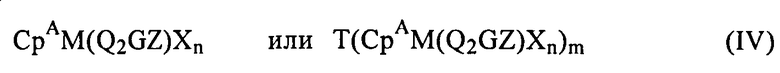

При другом описании "полусэндвичевые" металлоцены, указанные выше, можно представить, как описывающиеся формулой (IV), такие как приведенные, например, в US 6069213:

в которой M, CpA, X и n являются такими, как определено выше; Q2GZ образует полидентатный лигандный фрагмент (например, пивалат), где по меньшей мере одна из групп Q образует связь с М и определена так, что каждая Q независимо выбрана из группы, включающей -O-, -NR-, -CR2- и -S-; G обозначает углерод или кремний; и Z выбран из группы, включающей R, -OR, -NR2, -CR3, -SR, -SiR3, -PR2 и гидрид, при условии, что, если Q обозначает -NR-, то Z выбран из группы, включающей -OR, -NR2, -SR, -SiR3, -PR2; и при условии, что насыщение валентности Q происходит посредством Z; и где каждый R независимо выбран из группы, включающей гидрокарбилы, низш. гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низш. алкилы, замещенные алкилы, гетероалкилы, алкенилы, низш. алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низш. алкинилы, замещенные алкинилы, гетероалкинилы, алкоксилы, низш. алкоксилы, арилоксилы, гидроксилы, алкилтиоилы, низш. алкилтиоилы, арилтиоилы, тиоксилы, арилы, замещенные арилы, гетероарилы, арилалкилы, арилалкилены, алкиларилы, алкиларилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиновые производные, фосфины, аминопроизводные, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидопроизводные, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксилы, ациламинопроизводные, ароиламинопроизводные и их комбинации. В некоторых вариантах осуществления R выбран из группы, включающей C1-C10-содержащие гетероатом группы, C1-C10-алкилы, C6-C12-арилы, C6-C12-алкиларилы, C1-C10-алкоксилы и C6-C12-арилоксилы; n равно 1 или 2; T обозначает мостиковую группу, выбранную из группы, включающей C1-C10-алкилены, C6-C12-арилены и C1-C10-содержащие гетероатом группы, и C6-C12-гетероциклические группы; где каждая группа Т образует мостик между соседними группами "CpAM(Q2GZ)Xn" и химически связана с группами CpA; m обозначает целое число, равное от 1 до 7, или обозначает целое число, равное от 2 до 6.

A является таким, как описано выше для (A) в формуле (II), может быть выбран из группы, включающей химическую связь, -O-, -S-, -SO2-, -NR-, =SiR2, =GeR2, =SnR2, -R2SiSiR2-, RP=, C1-C12-алкилены, замещенные C1-C12-алкилены, двухвалентные C4-C12-циклические углеводороды и замещенные и незамещенные арильные группы; или выбран из группы, включающей C5-C8-циклические углеводороды, -CH2CH2-, =CR2 и =SiR2. R может быть выбран из группы, включающей алкилы, циклоалкилы, арилы, алкоксилы, фторалкилы и содержащие гетероатом углеводороды; или выбран из группы, включающей C1-C6-алкилы, замещенные фенилы, фенил и C1-C6-алкоксилы; или выбран из группы, включающей метоксигруппу, метил, феноксигруппу и фенил. В некоторых вариантах осуществления A может отсутствовать и в этом случае каждый R* определен так, как R1-R13; каждый X является таким, как описано выше, в формуле (I); n обозначает целое число, равное от 0 до 4, или от 1 до 3 или равно 1 или 2; и R1-R13 независимо выбраны из группы, включающей водородные радикалы, гидрокарбилы, низш. гидрокарбилы, замещенные гидрокарбилы, гетерогидрокарбилы, алкилы, низш. алкилы, замещенные алкилы, гетероалкилы, алкенилы, низш. алкенилы, замещенные алкенилы, гетероалкенилы, алкинилы, низш. алкинилы, замещенные алкинилы, гетероалкинилы, алкоксилы, низш. алкоксилы, арилоксилы, гидроксилы, алкилтиоилы, низш. алкилтиоилы, арилтиоилы, тиоксилы, арилы, замещенные арилы, гетероарилы, арилалкилы, арилалкилены, алкиларилы, алкиларилены, галогениды, галогеналкилы, галогеналкенилы, галогеналкинилы, гетероалкилы, гетероциклы, гетероарилы, содержащие гетероатом группы, силилы, борилы, фосфиновые производные, фосфины, аминопроизводные, амины, циклоалкилы, ацилы, ароилы, алкилтиолы, диалкиламины, алкиламидопроизводные, алкоксикарбонилы, арилоксикарбонилы, карбамоилы, алкил- и диалкилкарбамоилы, ацилоксилы, ациламинопроизводные, ароиламинопроизводные; или R1-R13 также могут быть независимо выбраны из группы, включающей C1-C12-алкилы, C2-C12-алкенилы, C6-C12-арилы, C7-C20-алкиларилы, C1-C12-алкоксилы, C1-C12-фторалкилы, C6-C12-фторарилы и C1-C12-содержащие гетероатом углеводороды и замещенные derivatives; или может быть выбран из группы, включающей радикал водорода, радикал фтора, радикал хлора, радикал брома, C1-C6-алкилы, C2-C6-алкенилы, C7-C18-алкиларилы, C1-C6-фторалкилы, C2-C6-фторалкенилы, C7-C18-фторалкиларилы; или может быть выбран из группы, включающей радикал водорода, радикал фтора, радикал хлора, метил, этил, пропил, изопропил, бутил, изобутил, трет-бутил, гексил, фенил, 2,6-диметилфенил и 4-трет-арилбутилфенильные группы; где соседние группы R могут образовать кольцо, насыщенное, частично насыщенное или полностью насыщенное.

Предполагается, что компоненты металлоценовых катализаторов, описанные выше, включают их структурные или оптические или энантиомерные изомеры (рацемическую смесь), или они могут представлять собой чистый энантиомер в одном варианте осуществления.

При использовании в настоящем изобретении один мостиковый асимметрично замещенный металлоценовый каталитический компонент, являющийся рацематом и/или обладающий мезо-изомером, сам не образует по меньшей мере два разных мостиковых металлоценовых каталитических компонента.

"Металлоценовое соединение-катализатор", также называющееся в настоящем изобретении "металлоценовым каталитическим компонентом", может представлять собой любую комбинацию любых "вариантов осуществления", описанных в настоящем изобретении.

Другие подходящие металлоцены включают, но не ограничиваются только ими, описанные в патентах U.S. №№7179876, 7169864, 7157531, 7129302, 6995109, 6958306, 6884748, 6689847, 6309997, 6265338, в опубликованной заявке на патент РСТ №2007/0055028, и в опубликованной заявке на патент РСТ №2006/019925, и в опубликованных заявках на патенты РСТ №№ WO 97/22635, WO 00/699/22, WO 01/30860, WO 01/30861, WO 02/46246, WO 02/50088, WO 04/026921, WO 06/019494, и WO 2010/039948.

В некоторых вариантах осуществления можно использовать "смешанную" каталитическую систему или "мультикаталитическую" систему. Смешанная каталитическая система включает по меньшей мере один металлоценовый каталитический компонент и по меньшей мере один неметаллоценовый компонент. Смешанную каталитическую систему можно описать, как биметаллическую каталитическую композицию или мультикаталитическую композицию. При использовании в настоящем изобретении термины "биметаллическая каталитическая композиция" и "биметаллический катализатор" включают любую композицию, смесь или систему, которая включает две или большее количество разных каталитических компонентов, каждый из которых содержит металлы одной или разных групп, но включает по меньшей мере один другой каталитический компонент, например, другой лиганд или другую общую структуру катализатора. Примеры подходящих биметаллических катализаторов приведены в патентах U.S. №№6271325, 6300438 и 6417304. Термины "мультикаталитическая композиция" и "мультикатализатор" включают любую композицию, смесь или систему, которая включает две или большее количество разных каталитических компонентов независимо от металлов. Поэтому термины "биметаллическая каталитическая композиция", "биметаллический катализатор", "мультикаталитическая композиция" и "мультикатализатор" в настоящем изобретении вместе называются "смешанной каталитической системой" если специально не указано иное.

Описанные соединения-катализаторы также можно объединять с одним или большим количеством материалов подложки или носителей. Например, в некоторых вариантах осуществления активатор вводят во взаимодействие с подложкой с образованием активатора на подложке где активатор осажден, введен во взаимодействие, распылен, связан или включен, адсорбирован или абсорбирован в подложке или носителе или на них.

Материалы подложки могут включать неорганические или органические материалы подложки, такие как пористый материал подложки. Неограничивающие примеры неорганических материалов подложки включают неорганические оксиды и неорганические хлориды. Другие носители включают материалы подложки - смолы, такие как полистирол, функционилизированные или сшитые органические подложки, такие как полистирол дивинилбензол, полиолефины или полимерные соединения, или любой другой органический или неорганический материал подложки и т.п., или их смеси.

Материалы подложки могут включать неорганические оксиды, включая оксиды металлов групп 2, 3, 4, 5, 13 или 14, такие как диоксид кремния, пирогенный диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия и их смеси. Другие применимые подложки включают оксид магния, диоксид титана, диоксид циркония, хлорид магния, монтмориллонит, филлосиликат, цеолиты, тальк, глины и т.п. Кроме того, можно использовать комбинации этих материалов подложки, например, диоксид кремния-хром, диоксид кремния-оксид алюминия, диоксид кремния-диоксид титана и т.п. Дополнительные материалы подложки могут включать пористые акриловые полимеры, описанные в EP 0767184. Другие материалы подложки включают нанокомпозиты, описанные в РСТ WO 99/47598, аэрогели, описанные в WO 99/48605, сферолиты, описанные в патентах U.S. №№5972510, и полимерные гранулы, описанные в WO 99/50311.

Материал подложки, такой как неорганические оксиды, может обладать площадью поверхности, находящейся в диапазоне от примерно 10 до примерно 700 м2/г, объемом пор, находящимся в диапазоне от примерно 0,1 до примерно 4 см3/г, и частицами со средним размером, находящимся в диапазоне от примерно 0,1 до примерно 1000 мкм. В некоторых вариантах осуществления площадь поверхности подложки может находится в диапазоне от примерно 50 до примерно 500 м2/г, объем пор, равен от примерно 0,5 до примерно 3,5 см3/г и средний размер частиц равен от примерно 1 до примерно 500 мкм. В некоторых вариантах осуществления площадь поверхности подложки находится в диапазоне от примерно 100 до примерно 1000 м2/г, объем пор, равен от примерно 0,8 до примерно 5,0 см3/г и средний размер частиц равен от примерно 1 до примерно 100 мкм или от примерно 1 до примерно 60 мкм. Средний размер пор материала подложки может находиться в диапазоне от 10 до 1000  ; или от примерно 50 до примерно 500

; или от примерно 50 до примерно 500  ; или от примерно 75 до примерно 450

; или от примерно 75 до примерно 450  .

.

Для получения активатора на подложке или объединения активатора с материалом подложки имеются различные методики, известные в данной области техники. В некоторых вариантах осуществления материал подложки химически обрабатывают и/или дегидратируют до объединения с соединением-катализатором, активатором и/или каталитической системой. В некоторых вариантах осуществления, материал подложки может обладать разными степенями дегидратации, такими как которые могут быть обеспечены путем сушки материала подложки при температурах в диапазоне от примерно 100 до примерно 1000°C.

В некоторых вариантах осуществления дегидратированный диоксид кремния можно ввести во взаимодействие с алюминийорганическим соединением или алюмоксаном. В предпочтительном варианте осуществления, в котором используют алюминийорганическое соединение, активатор образуется in situ в материале подложки вследствие реакции, например, триметилалюминия и воды.

Активатор на подложке получают путем приготовления при перемешивании в реакторе с регулированием температуры и давления раствора активатора и подходящего растворителя с последующим добавлением материала подложки при температурах от 0 до 100°C, взаимодействием подложки с раствором активатора с последующим использованием сочетания нагревания и соответствующего давления для удаления растворителя с получением сыпучего порошка. Температуры могут находиться в диапазоне от 40 до 120°C и давления - в диапазоне от 5 фунт-сила/дюйм2 абс. до 20 фунт-сила/дюйм2 абс. (от 34,5 до 138 кПа). Для содействия удалению растворителя также можно использовать продувку инертным газом. Можно использовать другие порядки действия, такие как суспендирование материала подложки в подходящем растворителе с последующим добавлением активатора.

Содержание активатора в материале подложки в мас. % может находиться в диапазоне от примерно 10 мас. % до примерно 70 мас. % или в диапазоне от примерно 15 мас. % до примерно 60 мас. %, или в диапазоне от примерно 20 мас. % до примерно 50 мас. %, или в диапазоне от примерно 20 мас. % до примерно 40 мас. %.

Обычные каталитические системы на подложке, применимые в вариантах осуществления, раскрытых в настоящем изобретении, включают каталитические системы на подложке, которые получают путем взаимодействия материала подложки, активатора и соединения-катализатора, проводимого по различным методикам при различных условиях за пределами аппарата загрузки катализатора. Примеры обычных методик получения металлоценовых каталитических систем на подложке описаны в патентах U.S. №№4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5698487, 5714424, 5723400, 5723402, 5731261, 5759940, 5767032, 5770664, 5846895, 5939348, 546872, 6090740 и публикациях РСТ WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297 и EP-B1-0685494.

Компоненты катализатора, например, соединение-катализатор, активатор и подложку, можно загружать в реактор полимеризации в виде суспензии в минеральном масле. Концентрации твердых веществ в масле может находиться в диапазоне от примерно 1 до примерно 50 мас. % или от примерно 10 до примерно 25 мас. %.

Соединения-катализаторы, активаторы и или необязательные подложки, использующиеся в настоящем изобретении, также можно подвергать распылительной сушке по отдельности или вместе до введения в реактор. Подвергнутый распылительной сушке катализатор можно использовать в виде порошкообразного вещества или твердого вещества или можно ввести в разбавитель и в виде взвести ввести в реактор. В других вариантах осуществления соединения-катализаторы и активаторы, использующиеся в настоящем изобретении не нанесены на подложку.

В способах, раскрытых в настоящем изобретении, необязательно можно использовать инертные измельченные материалы в качестве средств псевдоожижения. Эти инертные измельченные материалы могут включать сажу, диоксид кремния, тальк и глины, а также инертные полимерные материалы. Сажа, например, обладает размером первичных частиц, равным от примерно 10 до примерно 100 нм, средним размером агрегата, равным от примерно 0,1 до примерно 30 мкм, и удельной площадью поверхности, равной от примерно 30 до примерно 1500 м2/г. Диоксид кремния обладает размером первичных частиц, равным от примерно 5 до примерно 50 нм, средним размером агрегата, равным от примерно 0,1 до примерно 30 мкм, и удельной площадью поверхности, равной от примерно 50 до примерно 500 м2/г. Глина, тальк и полимерные материалы обладают средним размером частиц, равным от примерно 0,01 до примерно 10 мкм и удельной площадью поверхности, равной примерно от 3 до 30 м2/г. Эти инертные измельченные материалы можно использовать в количестве, находящемся в диапазоне от примерно 0,3 до примерно 80% или от примерно 5 до примерно 50% в пересчете на массу конечного продукта. Они являются особенно подходящими для полимеризации вязких полимеров, как это раскрыто в патентах U.S. №№4994534 и 5304588.

Реагенты-переносчики цепи, промоторы, поглотители и другие добавки можно использовать и часто используют в способах полимеризации, раскрытых в настоящем изобретении. Реагенты-переносчики цепи часто используют для регулирования молекулярной массы полимера. Примеры этих соединений включают водород и алкилы металлов общей формулы MxRy, в которой М обозначает металл групп 3-12, x обозначает степень окисления металла, обычно 1, 2, 3, 4, 5 или 6, каждый R независимо обозначает алкил или арил и у равно 0, 1, 2, 3, 4, 5 или 6. В некоторых вариантах осуществления используют алкилцинк, такой как диэтилцинк. Типичные промоторы могут включать галогенированные углеводороды, такие как CHCl3, CFCl3, CH3-CCl3, CF2Cl-CCl3, и этилтрихлорацетат такие промоторы хорошо известны специалистам в данной области техники и раскрыты, например, в патенте U.S. №4988783. Другие металлоорганические соединения, такие как поглотители ядов, также можно использовать для повышения активности катализатора. Примеры этих соединений включают алкилы металлов, такие как алкилпроизводные алюминия, например, триизобутилалюминий. Некоторые соединения можно использовать для нейтрализации статического заряда в реакторе с псевдоожиженным слоем, другие, известные, как переносчики, а не антистатические агенты, могут последовательно принудительно изменять статический заряд из положительного в отрицательный или из отрицательного в положительный. Эти добавки можно добавить в контур циркуляции, подающую и/или переточную трубу по отдельности или независимо от жидкого катализатора, если они являются твердыми веществами, или в качестве части катализатора, если они не препятствуют проводимому распылению. Для того, чтобы они были применимы в качестве части раствора катализатора, добавки должны быть жидкими или растворимыми в растворе катализатора.