Из уровня техники известны машины для розлива продуктов, прежде всего жидких пищевых продуктов, в состоящие из картонного комбинированного материала упаковочные емкости. Относительно конструкции известных разливочных машин можно сослаться, например, на ЕР 0936002 и DE 4142167 С2.

Для возможности лучшей транспортировки обычно квадратные упаковочные емкости изготавливаются из снабженных ребрами перегиба и сваренных в упаковочные рукава заготовок упаковки только в разливочной машине. Каждый плоско сложенный упаковочный рукав имеет четыре отделенные друг от друга проходящими параллельно внешними и внутренними ребрами перегиба стенки упаковки. К каждому из внешних ребер перегиба плоско сложенного упаковочного рукава примыкает по острому внутреннему углу между стенками упаковки. Внутренние ребра перегиба плоско сложенного упаковочного рукава расположены между внешними ребрами перегиба. К каждому из внутренних ребер перегиба плоско сложенного упаковочного рукава примыкает по тупому внутреннему углу между стенками упаковки. Если стенки упаковки имеют совпадающие размеры, то внутренние ребра перегиба делят участок между внешними ребрами перегиба посредине.

Плоско сложенные упаковочные рукава подаются из магазина по меньшей мере на одну конвейерную линию разливочной машины. В магазине упаковочные рукава расположены друг за другом в виде стопы, обычно стоя вертикально. С указывающей в направлении конвейерной линии заборной стороны магазина свободно расположены две из четырех стенок упаковки соответственно переднего упаковочного рукава. Стопа подводится со своей тыльной стороны в направлении заборной стороны усилием, например, пружины или линейного привода, чтобы перемещать упаковочные рукава стопы к заборной стороне.

Заборно-расправляющее приспособление содержит захват для захватывания одной из обеих доступных с заборной стороны магазина стенок упаковки, направляющую для другой из обеих доступных стенок упаковки, а также расположенные в направлении перемещения за направляющей удерживающие элементы для приема внешних ребер перегиба расправленного упаковочного рукава.

Заборно-расправляющее приспособление сначала расправляет плоско сложенный упаковочный рукав до образующего в поперечном сечении прямоугольник упаковочного рукава. Расправленный упаковочный рукав принимается транспортировочным устройством. Вдоль конвейерной линии разливочной машины изготовленные из упаковочных рукавов упаковочные емкости стерилизуются, наполняются и затем закупориваются. Изготовление днища упаковки обычно осуществляется непосредственно перед розливом. Затем обычно изготавливается головка упаковки.

В качестве транспортировочного устройства применяются, прежде всего, транспортировочные колеса или движущиеся по замкнутому контуру конвейерные ленты с приемными элементами в виде карманов для расправленных упаковочных рукавов или же упаковочных емкостей. Вращающиеся пошагово транспортировочные колеса имеют несколько пролегающих радиально наружу параллельных приемных элементов. Приемные элементы обычно образованы в виде оправок, на которые надеваются расправленные упаковочные рукава или же упаковочные емкости; в этом случае говорят также об оправочном колесе. В другой форме выполнения такого рода транспортировочного колеса каждый приемный элемент содержит несколько рычагов или же профилей, которые достигают контакта с наружной стороной, прежде всего, непосредственно рядом с ребрами перегиба расправленного упаковочного рукава или же упаковочной емкости. В этом случае приемными элементами образуются ячейки, в которые являются вставляемыми упаковочные рукава или же упаковочные емкости; тогда говорят также о колесе с ячейками.

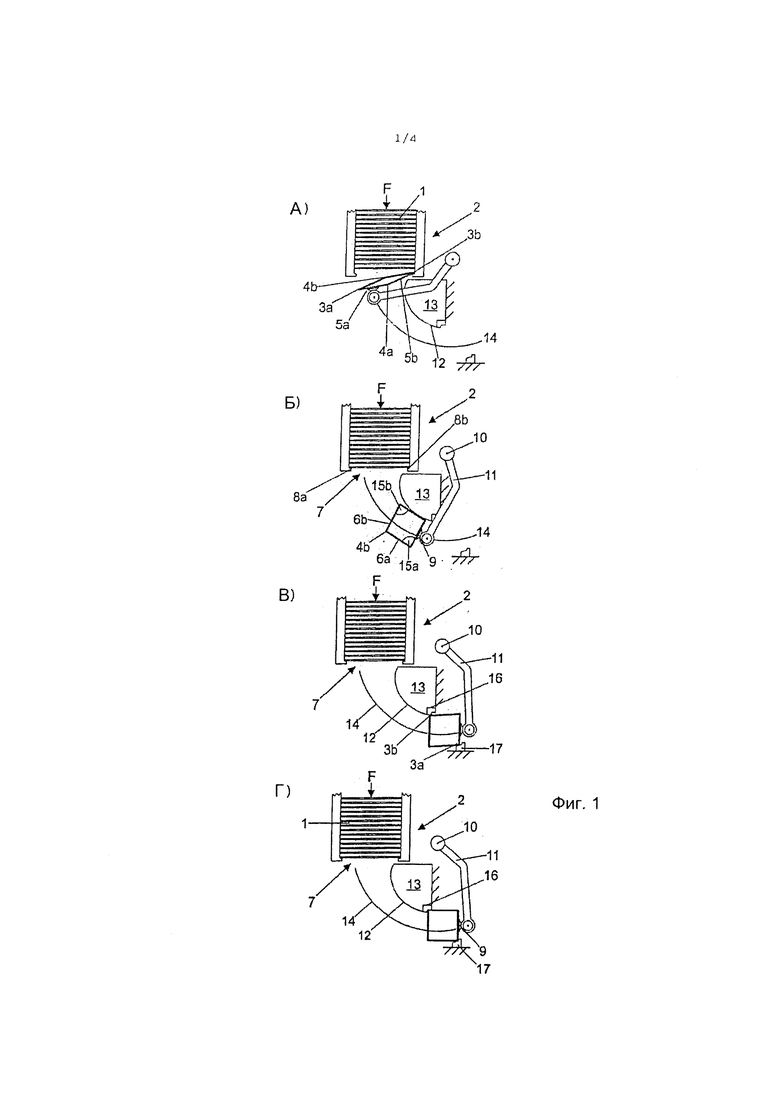

В дальнейшем с помощью фиг. 1А)-1Г) подробнее разъясняется относящаяся к современному состоянию техники разливочная машина с заборно-расправляющим приспособлением фирмы SIG Combibloc GmbH, D-52441, г. Линних.

Плоско сложенные упаковочные рукава (1) запасены в вертикальном положении в магазине (2) разливочной машины. Каждый плоско сложенный упаковочный рукав (1) имеет четыре отделенные друг от друга проходящими параллельно внешними ребрами (3а, 3b) перегиба и внутренними ребрами (4а, 4b) перегиба стенки (5а, 5b, 6а, 6b) упаковки.

Заборная сторона (7) магазина (2) предоставляет доступ к обеим указывающим вперед стенкам (5а, 5b) упаковки соответственно переднего упаковочного рукава (1). Чтобы упаковочный рукав (1) с заборной стороны (7) не выпадал из магазина, с заборной стороны (7) расположены упорные элементы (8а, 8b), которые пролегают вдоль внешних ребер (3а, 3b) перегиба переднего упаковочного рукава (1). Передний в текущий момент времени упаковочный рукав (1) вынимается не по всей ширине обеих стенок (5а, 5b) упаковки. Напротив упаковочный рукав (1) захватывается с заборной стороны (7) магазина (2) только за одну из обеих доступных стенок (5а) упаковки упаковочного рукава (1) (ср. с фиг. 1а)). Для захватывания стенки (5а) упаковки служит вакуумный захват (9), который закреплен на расположенном с возможностью поворота вокруг оси (10) поворотном рычаге (11). Посредством выполняемого вокруг вертикальной оси (10) поворотного движения вакуумного захвата (9) сначала от упорного элемента (8а) освобождается внешнее ребро (3а) перегиба, причем при дальнейшем поворотном движении вакуумного захвата (9) вокруг противолежащего внешнего ребра (3b) перегиба, которое еще удерживается упорным элементом (8b), образуется плоский параллелограмм, как это следует, прежде всего, из фиг. 1А). В ходе дальнейшего поворотного движения сначала внешнее ребро (3b) перегиба освобождается от упорного элемента (8b). Затем упаковочный рукав (1) другой из обеих доступных стенок (8b) упаковки направляется со скольжением вдоль изогнутой направляющей поверхности (12) направляющего элемента (13). При движении упаковочного рукава (1) вдоль пути (14) перемещения направляющая поверхность (12) вызывает увеличение острых внутренних углов (15а, 15b), причем внутренний угол (15а) заключен между стенками (5b, 6b) упаковки, а внутренний угол (15b) заключен между стенками (5а, 6а) упаковки. В направлении пути (14) перемещения в конце изогнутой направляющей поверхности (12) находится удерживающий элемент (16), который внесен в направляющий элемент (13) в виде углубления в форме канавки. Удерживающий элемент (16) служит для приема внешнего ребра (3b) перегиба расправленного упаковочного рукава (1). Тоже в направлении пути (14) перемещения за направляющей поверхностью (12) находится другой неподвижный удерживающий элемент (17) в форме удерживающей планки (17) для приема диаметрально противоположного внешнего ребра (3а) перегиба. Расстояние между удерживающими элементами (16, 17) и их выравнивание выбираются таким образом, чтобы принятый удерживающими элементами (16, 17) упаковочный рукав (1) образовывал в поперечном сечении прямоугольник. Такое выравнивание необходимо для безупречной передачи расправленного упаковочного рукава на расположенное за заборно-расправляющим приспособлением транспортировочное устройство, такое как, прежде всего, упомянутые вначале транспортировочные колеса. В конце изогнутой направляющей поверхности (12) сначала острый внутренний угол (15а, 15b) упаковочного рукава за короткое время составляет немного больше, чем 90°, как это видно на фиг. 3В), чтобы обеспечить безупречное заскакивание ребра (3b) перегиба в удерживающий элемент (16).

Ребра перегиба (3а, 3b, 4а, 4b), прежде всего внутренние ребра перегиба (4а, 4b) упаковочного рукава (1), вызывают образование противодействующих моментов, которые противодействуют расправлению упаковочного рукава (1). При расправлении сначала плоско сложенного упаковочного рукава (1) до прямоугольного в поперечном сечении упаковочного рукава противодействующие моменты увеличиваются. Как видно, прежде всего, на фиг. 1Б), линия контакта между направляемой со скольжением стенкой (5b) упаковки и направляющей поверхностью (12) проходит приблизительно посредине стенки упаковки параллельно ограничивающим стенку (5b) упаковки ребрам (3b, 4а) перегиба. Вследствие возрастания противодействующих моментов при расправлении вдоль пути (14) перемещения получаются также возрастающие силы прижатия между стенкой (5b) упаковки и направляющей поверхностью (12). Высокая, возрастающая вдоль пути перемещения сила прижатия требует большой силы всасывания вакуумного захвата (9), чтобы надежно удерживать упаковочный рукав (1) во время извлечения и перемещения с расправлением. Так как при розливе в упаковочные емкости необходима большая пропускная способность разливочной машины, извлечение и расправление упаковочных рукавов должны происходить с соответственно высокой скоростью. Это приводит к тому, что упаковочный рукав (1) протягивается с высокой скоростью вдоль направляющей поверхности (12) в удерживающие элементы (16, 17), что вследствие неизбежного заскакивания упаковочного рукава в удерживающий элемент (16) приводит к образованию большого шума. Наконец, как при заскакивании упаковочного рукава в удерживающий элемент (16), так и во время перемещения с расправлением вдоль направляющей поверхности (12) доходит до возникновения относительно больших поперечных сил между присосами вакуумного захвата (9) и стенкой (5а) упаковки. Если при этом удерживающие силы вакуумного захвата занижены, это может привести к неожиданному высвобождению захваченного упаковочного рукава и, следовательно, к нарушению работы всей разливочной машины. Кроме того, большие силы прижатия между направляемой стенкой упаковки и направляющей могут вызывать образование следов волочения на стенке упаковки.

В ЕР 0766621 В1 раскрывается приспособление для извлечения упаковочного рукава из магазина и для расправления упаковочного рукава до прямоугольного поперечного сечения, причем расположенный с возможностью поворота вокруг оси вращения захват захватывает с заборной стороны магазина одну из обеих доступных стенок упаковки плоско сложенного упаковочного рукава. Помимо этого приспособление содержит расположенную с возможностью поворота вокруг оси направляющую в форме клапана, которая является поворачиваемой с помощью привода из первого положения во второе положение. Кроме того, в приспособлении имеется неподвижный удерживающий элемент для приема одного из обоих внешних ребер перегиба еще не полностью расправленного упаковочного рукава. Однако противолежащее ребро перегиба не захватывается удерживающим элементом. Не захваченная захватом стенка упаковки скорее лежит на поворачиваемом клапане заподлицо с ним.

Посредством поворачивания клапана вокруг оси по часовой стрелке упаковочный рукав полностью расправляется, так что поперечное сечение упаковочного рукава становится прямоугольным. При этом прилегающая к поворачиваемому клапану стенка упаковки скользит вдоль клапана, пока в конечном положении поворачиваемого клапана расположенный с концевой стороны клапана выступ не примет второе внешнее ребро перегиба. Вакуумный захват может быть отсоединен только после полного расправления упаковочного рукава до прямоугольного поперечного сечения, так как в ином случае противодействующими силами упаковочного рукава вызывалось бы выскальзывание из приспособления. Другой недостаток приспособления состоит в том, что в фазе с наибольшими противодействующими силами, а именно при полном расправлении упаковочного рукава, упаковочный рукав прилегает к клапану заподлицо и выполняет относительное перемещение относительно его, вследствие чего результатом могут быть повышенный износ и повреждение стенки упаковки.

Исходя из данного уровня техники, в основу изобретения кладется задача создания разливочной машины упомянутого вначале типа, которой для извлечения и расправления упаковочных рукавов необходимы меньшие удерживающие силы, в которой предотвращаются нарушения функционирования и образование следов волочения на направляемой стенке упаковки, и образование шума снижается. Кроме того, в основе изобретения лежит задача, заключающаяся в том, чтобы предложить соответствующий способ извлечения упаковочных рукавов из магазина такого рода разливочной машины и их расправления.

В относящейся к ограничительной части п. 1 формулы изобретения разливочной машине данная задача решена посредством того, что:

- направляющая выполнена таким образом, что она вызывает увеличение внутренних углов до величины не менее чем 90°,

- по меньшей мере один из обоих удерживающих элементов расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями, и

- удерживающие элементы расположены таким образом, что вслед за увеличением посредством направления внутренних углов принимают внешние ребра перегиба еще не полностью раскрывшегося, образующего в поперечном сечении параллелограмм упаковочного рукава и посредством последующего перемещения по меньшей мере одного из обоих удерживающих элементов между исходным и конечным положениями раскрывают упаковочный рукав полностью, так что поперечное сечение упаковочного рукава становится прямоугольным.

Кроме того, задача решена посредством способа с отличительными признаками п. 19 формулы изобретения.

Так как с увеличением острых внутренних углов противодействующие силы упаковочного рукава возрастают, то посредством ограничения величины внутренних углов можно действенно снижать удерживающие силы захвата. Направляющая выполнена таким образом, что она вызывает увеличение внутренних углов до величины менее чем 90°. Максимальное увеличение внутреннего угла может быть задано, например, посредством угла между направляющей поверхностью направляющей и путем перемещения захвата, а также длины направляющей поверхности.

При одинаковых упаковочных рукавах переход упаковочного рукава с направляющей в удерживающие элементы происходит при сниженной по сравнению с современным состоянием техники противодействующей силе, благодаря чему шумы при заскакивании в удерживающие элементы тоже снижаются. Удерживающие элементы расположены таким образом, что вслед за увеличением посредством направления внутренних углов они принимают внешние ребра перегиба еще не полностью раскрывшегося, образующего в поперечном сечении параллелограмм упаковочного рукава. Для этой цели удерживающие элементы могут быть расположены в направлении пути перемещения захвата за направляющей или за направляющей поверхностью направляющей.

Удерживающие элементы для приема внешних ребер перегиба расположены преимущественным образом за направляющей в направлении перемещения захвата при приеме. Один из направляющих элементов может быть выполнен также в конце направляющей поверхности в виде составной части направляющей. Удерживающие элементы расположены, однако, не на захвате или же расположенном далее транспортировочном устройстве, так как это удлиняло бы рабочий цикл извлечения и расправления.

Затем с помощью по меньшей мере одного возвратно-поступательно движущегося между исходным и конечным положениями удерживающего элемента внутренний угол увеличивается до 90°, так что в конечном положении удерживающего элемента или же удерживающих элементов упаковочный рукав принимает необходимое прямоугольное поперечное сечение и полностью расправляется.

Направляющая образована преимущественным образом таким образом, что, по меньшей мере, в концевой области направляющей, в которой противодействующие силы уже значительно возросли, вместо стенки упаковки упаковочного рукава направляется только внешнее ребро перегиба. Поэтому, по меньшей мере, в концевой области направляющей направляющая и стенка упаковки не касаются друг друга, так что в заключительной фазе перемещения вдоль направляющей образование следов волочения на стенке упаковки вследствие больших сил прижатия надежно предотвращается. Получающиеся вследствие противодействующих моментов силы гасятся только направляемым ребром перегиба, и вследствие этого удерживающие силы захвата далее снижаются.

Предпочтительно в конструктивном отношении удерживающий элемент для приема направляемого внешнего ребра перегиба расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями, а удерживающий элемент для приема диаметрально противоположного внешнего ребра перегиба расположен неподвижно.

Прежде чем упаковочный рукав образует необходимое прямоугольное поперечное сечение, движущееся впереди ребро перегиба упаковочного рукава достигает неподвижного удерживающего элемента, прежде всего неподвижной удерживающей планки. Одновременно движущееся сзади ребро перегиба еще не образующего прямоугольный параллелограмм упаковочного рукава попадает в зону действия возвратно-поступательно движущегося между исходным и конечным положениями удерживающего элемента. Данный подвижный удерживающий элемент теперь движется из исходного положения в конечное положение, пока не будет достигнуто необходимое прямоугольное поперечное сечение упаковочного рукава.

Необходимый путь перемещения между исходным и конечным положениями удерживающего элемента или же удерживающих элементов зависит от того, насколько уже был расправлен упаковочный рукав в конце направляющей, т.е. на какую величину угла острые внутренние углы на внешних ребрах перегиба упаковочного рукава менее чем 90° в конце направляющей.

Почти полным расправлением упаковочного рукава перед вступлением в действие удерживающих элементов обуславливается короткий путь перемещения удерживающего элемента или же удерживающих элементов между исходным и конечным положениями. Менее полным расправлением упаковочного рукава перед вступлением в действие удерживающих элементов обуславливается более длинный путь перемещения удерживающего элемента или же удерживающих элементов между исходным и конечным положениями. Более длинный путь перемещения снижает удерживающие силы захвата и шумообразование, однако оказывает отрицательное влияние на продолжительность процесса расправления упаковочного рукава, тогда как более короткий путь перемещения повышает удерживающие силы захвата и шумообразование, однако сокращает длительность процесса.

С учетом вышеупомянутой взаимосвязи направление вызывает, прежде всего, увеличение острых внутренних углов до величины в диапазоне 30-80°, преимущественным образом в диапазоне 45-60°.

После того как подвижный удерживающий элемент будет находиться в конечном положении или же оба подвижных удерживающих элемента будут находиться в конечном положении и упаковочный рукав будет иметь необходимое прямоугольное поперечное сечение, он преимущественным образом с помощью подъемного приспособления или самого захвата передается на расположенное после конвейерной линии транспортировочное устройство, прежде всего надевается на оправку транспортировочного колеса.

Дальнейшее снижение удерживающих сил может быть достигнуто за счет того, что путь перемещения захвата является прямолинейным и проходит под прямым углом к доступной стенке упаковки упаковочного рукава с заборной стороны магазина, которую захватывает захват. Подобным образом направленный путь перемещения захвата снижает его удерживающие силы, прежде всего силу всасывания выполненного преимущественным образом в виде вакуумного захвата. К тому же прямолинейная направляющая снижает нагрузки на упаковочный рукав и износ присосов захвата.

Непрерывное расправление упаковочного рукава, пока он не образует в поперечном сечении непрямоугольный параллелограмм, достигается преимущественным образом за счет того, что направляющая содержит плоскую направляющую поверхность для направления со скольжением внешнего ребра упаковки и расстояние между направляющей поверхностью и путем перемещения захвата от заборной стороны магазина в направлении удерживающего элемента для приема внешних ребер перегиба непрерывно снижается.

Надежный и щадящий материал прием упаковочного рукава на внешние ребра перегиба достигается за счет того, что каждый удерживающий элемент имеет две расположенных под углом друг к другу поверхности, которые в конечном положении движущегося или же движущихся возвратно-поступательно удерживающего(-их) элемента(-ов) достигают прилегания к стенкам упаковки по плоскости. Соответствующие удерживающие силы возникают тогда не только на ребрах перегиба, но также и на примыкающих участках стенок упаковки.

В конструктивно предпочтительном оформлении каждый подвижный удерживающий элемент выполнен, прежде всего, в виде углового профиля. В качестве привода для движущейся возвратно-поступательно планки служит линейная система, содержащая рычаг с линейной направляющей и серводвигатель. Рассматриваются, однако, также электромеханические линейные приводы.

Если размерные характеристики разливочной машины требуют особенно компактной конструкции, то в одном оформлении изобретения один из обоих удерживающих элементов может быть расположен на направляющей. Удерживающий элемент выполнен, прежде всего, в виде интегрированной составной части направляющей; он может быть выполнен, например, цельным с направляющей как фрезерованная или литая деталь.

Если по меньшей мере один из обоих удерживающих элементов движется из исходного положения в конечное положение, то направление упаковочного рукава вдоль направляющей закончено. Поэтому является также возможным, что расположенный на направляющей удерживающий элемент выполняет возвратно-поступательное движение между исходным и конечным положениями вместе с направляющей.

В дальнейшем изобретение разъясняется подробнее с помощью чертежей. Показано на:

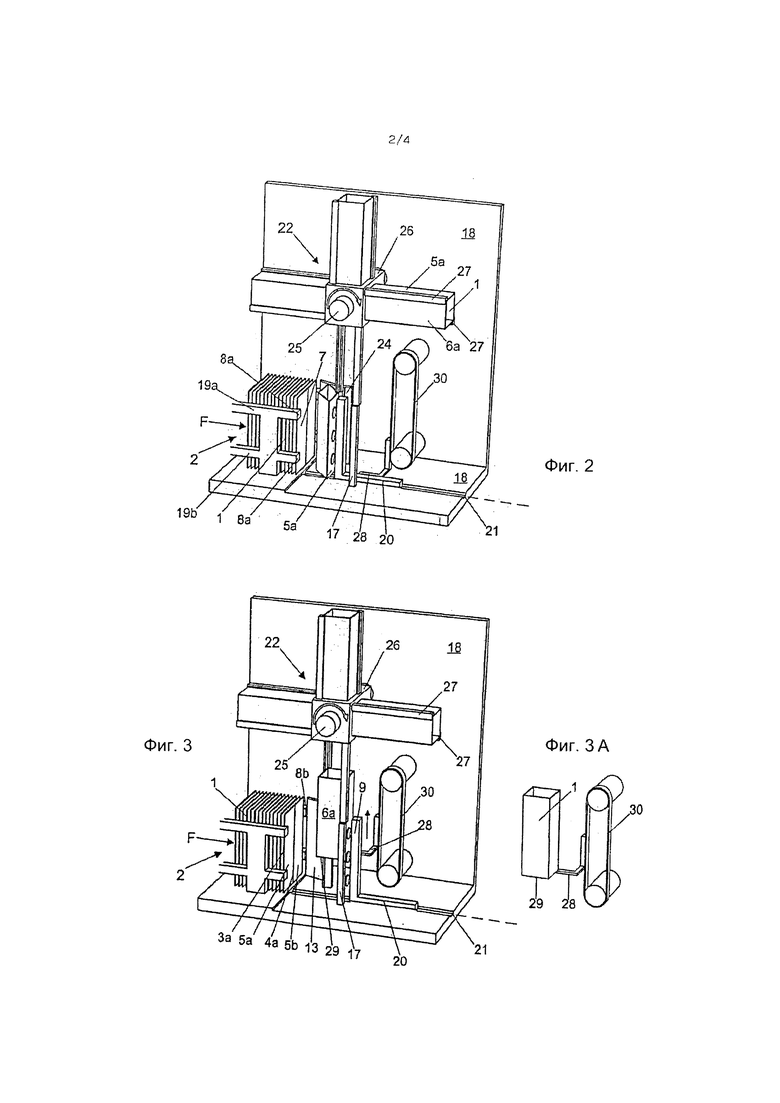

фиг. 2 схематический частичный вид в перспективе на разливочную машину в области заборно-расправляющего устройства во время извлечения плоско сложенного упаковочного рукава из магазина,

фиг. 3 частичный вид на разливочную машину согласно фиг. 2 во время передачи расправленного упаковочного рукава на расположенное далее вдоль конвейерной линии транспортировочное колесо, а также

фиг. 3А детальный вид на толкатель рукава в разливочной машине согласно фиг. 2 и 3,

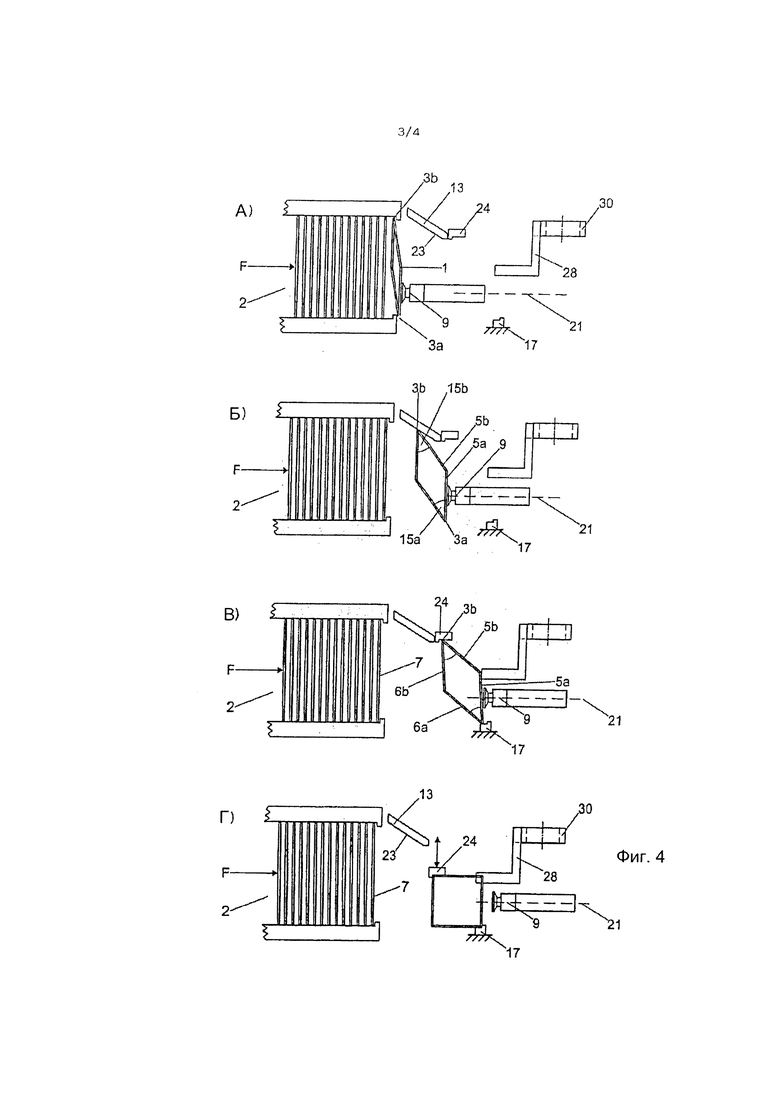

фиг. 4А-Г схематический вид для наглядного объяснения способа извлечения упаковочных рукавов из магазина разливочной машины согласно фиг. 2 и 3 и их расправления, а также

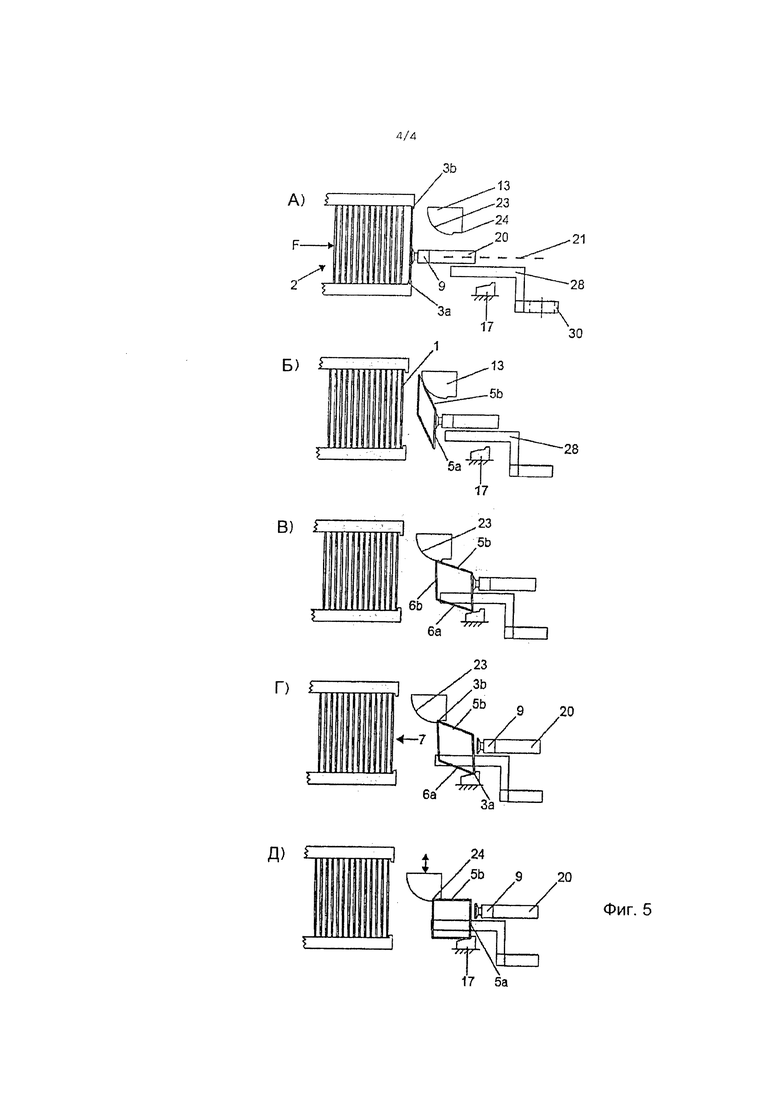

фиг. 5А-Д схематический вид для наглядного объяснения способа извлечения упаковочных рукавов из магазина и их расправления во втором примере выполнения соответствующей изобретению разливочной машины. Если частично изображенные на фигурах 2-5 соответствующие изобретению разливочные машины для розлива жидких пищевых продуктов в упаковочные емкости содержат совпадающие составные части, как частично изображенная на фиг. 1 разливочная машина согласно современному состоянию техники, то применяются совпадающие ссылочные обозначения. Кроме того, дополнительно делается специальная ссылка на пояснения к изображенной на фиг. 1 разливочной машине.

На раме (18) разливочной машины на входе конвейерной линии расположен магазин (2) для приема плоско сложенных упаковочных рукавов (1) для изготовления упаковочных емкостей. Магазин (2) содержит удерживающие профили (19а, b), которые доходят до прилегания к внешним ребрам (3а, b) перегиба упаковочных рукавов (1). На торцевых сторонах свободных плеч удерживающих профилей (19а, b) находятся образованные в виде выступов упорные элементы (8а, b). Упорные элементы (8а, b) препятствуют тому, чтобы принятая магазином (2), вертикально стоящая стопа из упаковочных рукавов (1) не выпадала из магазина (2) с заборной стороны (7).

Заборная сторона (7) магазина (2) предоставляет доступ к обеим передним стенкам (5а, b) упаковки в общей сложности из четырех стенок (5а, b, 6а, b) переднего в текущий момент времени упаковочного рукава (1). В расположенном на конвейерной линии разливочной машины после магазина (2) заборно-расправляющем приспособлении содержится вакуумный захват (9) с тремя пневматическими присосами для захватывания доступной с заборной стороны (7) стенки (5а) упаковки. Вакуумный захват (9) закреплен на исполнительном элементе (20), который расположен с возможностью перемещения вдоль прямолинейного пути (21) перемещения перпендикулярно доступной стенке (5а) упаковки упаковочного рукава (1). Движение перемещения вызывается линейной системой.

Помимо этого, заборно-расправляющее приспособление имеет плоскую направляющую поверхность (23) в качестве направляющей для внешнего ребра (3b) перегиба другой из обеих доступных стенок (5b) упаковки упаковочного рукава. Плоская направляющая поверхность (23) служит для направления со скольжением внешнего ребра (3b) перегиба.

В направлении пути (21) перемещения за плоской направляющей поверхностью (23) находится неподвижный удерживающий элемент (17) для приема внешнего ребра (3а) перегиба. Удерживающий элемент (24) для приема диаметрально противоположного внешнего ребра (3b) перегиба является двигающимся возвратно-поступательно с помощью линейного привода между изображенным на фиг. 4А)-В) исходным положением и изображенным на фиг. 4Г) конечным положением. Как неподвижный удерживающий элемент (17), так и подвижный удерживающий элемент (24) образованы в виде углового профиля. В изображенном на фиг. 4Г конечном положении обе расположенные под углом друг к другу поверхности углового профиля доходят до прилегания к стенкам (5а, 6а или же 5b, 6b) упаковки.

Как следует, прежде всего, из фиг. 4А)-Г), расстояние между плоской направляющей поверхностью (23) и путем (21) перемещения вакуумного захвата (9) в направлении от заборной стороны (7) магазина (2) к удерживающим элементам (17, 24) непрерывно снижается.

Для того чтобы передать полностью расправленный упаковочный рукав (1) от удерживающих элементов (17, 24) на расположенное после заборно-расправляющего приспособления транспортировочное устройство (22) разливочной машины, предусмотрен толкатель (28) рукава, который является перемещаемым вертикально вверх и вниз с помощью замкнутой конвейерной ленты (30).

В транспортировочном устройстве (22) содержится вращаемое вокруг оси (25) транспортировочное колесо (26) с четырьмя пролегающими радиально наружу параллельными приемными элементами, в каждом из которых имеется несколько профилей (27), которые достигают прилегания к внутренним ребрам (4а) перегиба, а также к стенкам (6а, b) упаковки. Профилями (27) образуются ячейки, в которые являются вставляемыми исполнительным элементом (20) расправленные упаковочные рукава (1) с прямоугольным поперечным сечением. Ось (25) вращения транспортировочного колеса (26) проходит в горизонтальной плоскости поперек конвейерной линии (21) разливочной машины. Транспортировочное колесо (26) не изображенным приводом приводится во вращение вокруг оси (25) вращения транспортировочного колеса шагами по 90°. От изображенного транспортировочного колеса (26) расправленные упаковочные рукава передаются на другие, не изображенные на чертежах транспортировочные устройства, чтобы выполнять на упаковочных рукавах (1) этапы обработки для изготовления упаковочных емкостей.

Магазин (2) частично изображенной разливочной машины согласно фиг. 5 соответствует магазину (2) разливочной машины согласно фиг. 2-4, так что можно сослаться на приведенные там разъяснения.

Заборная сторона (7) магазина (2) предоставляет доступ к обеим передним стенкам (5а, b) упаковки в общей сложности из четырех стенок (5а, b, 6а, b) переднего в текущий момент времени упаковочного рукава (1). В расположенном на конвейерной линии разливочной машины за магазином (2) заборно-расправляющем приспособлении содержится вакуумный захват (9) с тремя пневматическими присосами для захватывания доступной с заборной стороны (7) стенки (5а) упаковки. Вакуумный захват (9) закреплен на исполнительном элементе (20), который расположен с возможностью перемещения вдоль прямолинейного пути (21) перемещения перпендикулярно доступной стенке (5а) упаковки упаковочного рукава (1). Движение перемещения вызывается обычной линейной системой, прежде всего пневматическим цилиндром.

Помимо этого, заборно-расправляющее приспособление имеет изогнутую направляющую поверхность (23) в качестве направляющей для другой из обеих доступных стенок (5b) упаковки упаковочного рукава (1). Изогнутая направляющая поверхность (23) служит для направления со скольжением сначала стенки (5b) упаковки (ср. с фиг. 5b)), а затем (ср. с фиг. 5с)) - внешнего ребра (3b) перегиба. Переход на направление ребра перегиба способствует тому, что по меньшей мере на концевом участке направляющей поверхности (23), на котором обусловленные упаковочным рукавом (1) противодействующие силы уже значительно возросли, вместо стенки (5b) упаковки упаковочного рукава (1) направляется лишь внешнее ребро (3b) перегиба. Поэтому направляющая поверхность (23) и стенка (5b) упаковки по меньшей мере на концевом участке не соприкасаются, так что в заключительной фазе перемещения образование следов волочения на стенке (5b) упаковки вследствие больших сил прижатия надежно предотвращается. Одновременно в критичной заключительной фазе движения расправления посредством направления удерживающие силы вакуумного захвата (9) снижаются далее.

В данной форме выполнения изобретения в направлении пути (21) перемещения за изогнутой направляющей поверхностью (23) тоже находится неподвижный удерживающий элемент (17) для приема внешнего ребра (3а) перегиба (ср. с фиг. 5Г)). Неподвижный удерживающий элемент (17) выполнен в форме углового профиля. Удерживающий элемент (24) для приема диаметрально противоположного внешнего ребра (3b) перегиба расположен в данной форме выполнения изобретения на самой направляющей. Удерживающий элемент (24) имеет две расположенных под прямым углом друг к другу поверхности, которые в качестве интегрированной составной части направляющего элемента (13) отходят от расположенной тоже на направляющем элементе (13) изогнутой направляющей поверхности (23).

Направляющий элемент (13), содержащий направляющую поверхность (23) и удерживающий элемент (24), является движущимся возвратно-поступательно с помощью линейного привода из изображенного на фиг. 5А)-Г) исходного положения в изображенное на фиг. 5Д) конечное положение. Обе расположенные под прямым углом друг к другу поверхности интегрированного удерживающего элемента (24) в изображенном на фиг. 5Д) конечном положении достигают прилегания к стенкам (5b, 6b) упаковки.

Для того чтобы передать полностью расправленный удерживающими элементами (17, 24) упаковочный рукав (1) на расположенное после заборно-расправляющего устройства транспортировочное устройство (22) разливочной машины, в данной форме выполнения предусмотрен толкатель (28) рукава, который является перемещаемым вертикально вверх и вниз с помощью замкнутой конвейерной ленты (30).

Транспортировочное устройство (22) построено соответственно изображению на фиг. 2-4, так что делается ссылка на приведенные там выполнения.

В дальнейшем со ссылкой на фиг. 2-4 подробнее разъясняется способ извлечения упаковочных рукавов (1) из магазина (2) разливочной машины и их расправления.

Сначала магазин (2) наполняют стопой плоско сложенных упаковочных рукавов (1), которые в изображенном примере выполнения стоят вертикально. Магазин (2) предоставляет с заборной стороны (7) магазина (2) доступ к обеим передним стенкам (5а, b) упаковки для захватывания вакуумным захватом (9). Вакуумный захват (9) приводится в движение исполнительным элементом (20) в направлении заборной стороны (7) в переднюю позицию пути (21) перемещения и с помощью трех присосов вакуумного захвата (9) захватывает доступную переднюю стенку (5 а) упаковки, для чего в присосах с помощью пневматики создается пониженное давление. Затем с помощью исполнительного элемента (20) вакуумный захват (9) приводится в движение вдоль пути (21) перемещения из передней позиции пути (21) перемещения в направлении его задней позиции. При этом сначала внешнее ребро (3а) перегиба освобождается от упорного элемента (8а), тогда как внешнее ребро (3b) перегиба еще удерживается упорным элементом (8b) на заборной стороне (7). При этом упаковочный рукав раскрывается в виде параллелограмма, как это видно, прежде всего, также из изображений в перспективе согласно фиг. 2, а также фиг. 4А). Во время дальнейшего перемещения упаковочного рукава (1) с помощью вакуумного присоса (9) вдоль пути (21) перемещения внешнее ребро (3b) перегиба тоже высвобождается из упорного элемента (8b) и скользит вдоль плоской направляющей поверхности (23), вследствие чего вызывается непрерывное увеличение острых внутренних углов (15а, b) между стенками (5b, 6b или же 5а, 6а) упаковки, пока в изображенном примере выполнения эти внутренние углы (15а, b) в конце направляющей поверхности (23) не будут составлять приблизительно 50° (ср. с фиг. 4В)).

К этому моменту времени направляемое внешнее ребро (3b) перегиба попадает в зону действия подвижного удерживающего элемента (24), который пока находится в исходном положении (ср. с фиг. 4В)). Диаметрально противоположное внешнее ребро (3а) перегиба принимается к этому моменту времени неподвижным удерживающим элементом (17). Поперечное сечение принятого обоими удерживающими элементами (24, 17) упаковочного рукава (1) образует непрямоугольный параллелограмм.

Теперь подвижный удерживающий элемент (24) приводится в движение из исходного положения (фиг. 4В)) в изображенное на фиг. 4Г) конечное положение, причем когда подвижный удерживающий элемент (24) принимает конечное положение (ср. с фиг. 4Г)), поперечное сечение принятого удерживающими элементами (17, 24) упаковочного рукава (1) образует прямоугольник.

Когда подвижный удерживающий элемент (24) принимает изображенное на фиг. 4Г) конечное положение, оба удерживающих элемента (17, 24) располагаются соосно образованным посредством профилей (27) приемным элементам транспортировочного колеса (26). Присосы вакуумного захвата (9) отключаются.

Теперь расправленный упаковочный рукав (1) с помощью толкателя (28) рукава, которым упаковочный рукав (1) захватывается с его нижней кромки (29), надевается на приемный элемент. Когда упаковочный рукав (1) находится в профилях (27) приемного элемента, вакуумный захват (9) снова перемещается в направлении лицевой стороны стопы к заборной стороне (7) магазина (2), чтобы захватить следующий упаковочный рукав (1). В это время толкатель (28) рукава на конвейерной ленте (30) уходит вниз, чтобы захватить за нижнюю кромку (29) следующий расправленный упаковочный рукав (1) и надеть на приемный элемент.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Номер - Название

1 - упаковочный рукав

2 - магазин

3а, b - внешние ребра перегиба

4а, b - внутренние ребра перегиба

5 а, b - стенки упаковки

6а, b - стенки упаковки

7 - заборная сторона

8 - упорный элемент

9 - вакуумный захват

10 - ось

11 - поворотный рычаг

12 - направляющая поверхность

13 - направляющие элементы

14 - путь перемещения

15а, b - внутренние углы

16 - удерживающий элемент

17 - удерживающий элемент

18 - рама

19а, b - удерживающие профили

20 - исполнительный элемент

21 - путь перемещения

22 - транспортировочное устройство

23 - плоская направляющая поверхность

24 - удерживающий элемент (подвижный)

25 - ось вращения транспортировочного колеса

26 - транспортировочное колесо

27 - профили

28 - толкатель рукава

29 - нижняя кромка

30 - конвейерная лента

Машина содержит магазин для приема плоско сложенных упаковочных рукавов для изготовления упаковочных емкостей, причем каждый рукав имеет четыре отделенные друг от друга параллельно проходящими внешними и внутренними ребрами перегиба стенки упаковки и к каждому из внешних ребер примыкает по острому внутреннему углу между стенками упаковки. Машина также содержит заборную сторону магазина, предоставляющую доступ в магазине к двум из четырех стенок, захват для захватывания с заборной стороны одной из обеих доступных стенок рукава и для перемещения рукава вдоль пути перемещения, направляющую, которая при перемещении рукава вдоль пути способствует увеличению внутренних углов, которые примыкают к внешним ребрам, и удерживающие элементы для приема внешних ребер. При этом направляющая выполнена так, что она вызывает увеличение внутренних углов до величины менее чем 90°, по меньшей мере один из обоих удерживающих элементов расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями, а удерживающие элементы расположены так, что вслед за увеличением внутренних углов посредством направляющей они принимают внешние ребра еще не полностью расправленного, образующего в поперечном сечении параллелограмм, рукава и посредством последующего перемещения по меньшей мере одного из обоих удерживающих элементов между исходным и конечным положениями полностью расправляют рукав так, что поперечное сечение рукава становится прямоугольным. Изобретение обеспечивает повышение качества и благоприятных условий работы. 2 н. и 20 з.п. ф-лы, 6 ил.

1. Разливочная машина для розлива продуктов в упаковочные емкости, содержащая:

- магазин для приема плоско сложенных упаковочных рукавов (1) для изготовления упаковочных емкостей, причем каждый плоско сложенный упаковочный рукав (1) имеет четыре отделенные друг от друга параллельно проходящими внешними и внутренними ребрами (3a, b, 4a, b) перегиба стенки (5a, b, 6a, b) упаковки, и к каждому из внешних ребер (3a, b) перегиба примыкает по острому внутреннему углу (15a, b) между стенками (5a, 6a; 5b, 6b) упаковки,

- заборную сторону (7) магазина (2), которая предоставляет доступ в магазине (2) к двум из четырех стенок (5a, b, 6a, b) упаковки соответственно переднего упаковочного рукава (1),

- захват (9) для захватывания с заборной стороны (7) магазина (2) одной (5a) из обеих доступных стенок (5a, b) упаковки упаковочного рукава (1) и для перемещения упаковочного рукава (1) вдоль пути (21) перемещения,

- направляющую (23), которая при перемещении упаковочного рукава (1) вдоль пути (21) перемещения способствует увеличению внутренних углов (15a, b), которые примыкают к внешним ребрам (3a, b) перегиба между стенками (5a, 6a; 5b, 6b) упаковки,

- удерживающие элементы (17, 24) для приема внешних ребер (3a, b) перегиба упаковочного рукава (1),

отличающаяся тем, что

- направляющая (23) выполнена таким образом, что она вызывает увеличение внутренних углов (15a, b) до величины менее чем 90°,

- по меньшей мере один из обоих удерживающих элементов (24) расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями, и

- удерживающие элементы (17, 24) расположены таким образом, что вслед за увеличением внутренних углов (15a, b) посредством направляющей (23) они принимают внешние ребра (3a, b) перегиба еще не полностью расправленного, образующего в поперечном сечении параллелограмм упаковочного рукава (1) и посредством последующего перемещения по меньшей мере одного из обоих удерживающих элементов (24) между исходным и конечным положениями полностью расправляют упаковочный рукав (1), так что поперечное сечение упаковочного рукава (1) становится прямоугольным.

2. Разливочная машина по п. 1, отличающаяся тем, что в исходном положении каждого возвратно-поступательно движущегося удерживающего элемента (24) поперечное сечение принятого удерживающими элементами (17, 24) упаковочного рукава (1) образует непрямоугольный параллелограмм.

3. Разливочная машина по п. 1, отличающаяся тем, что один из обоих удерживающих элементов (24) для приема направляемого внешнего ребра (3b) перегиба расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями, а другой удерживающий элемент (17) для приема диаметрально противоположного внешнего ребра (3a) перегиба расположен неподвижно.

4. Разливочная машина по п. 1, отличающаяся тем, что путь (21) перемещения захвата (9) является прямолинейным.

5. Разливочная машина по п. 4, отличающаяся тем, что путь (21) перемещения захвата (9) проходит с заборной стороны (7) магазина (2) под прямым углом к доступной, захваченной захватом стенке (5a) упаковки.

6. Разливочная машина по п. 3, отличающаяся тем, что путь (21) перемещения захвата (9) проходит с заборной стороны (7) магазина (2) под прямым углом к доступной, захваченной захватом стенке (5a) упаковки.

7. Разливочная машина по одному из пп. 1-6, отличающаяся тем, что захват (9) выполнен в виде вакуумного захвата.

8. Разливочная машина по одному из пп. 1-6, отличающаяся тем, что направляющая содержит направляющую поверхность (23), по меньшей мере, для частичного направления со скольжением внешнего ребра (3b) перегиба.

9. Разливочная машина по п. 8, отличающаяся тем, что направляющая поверхность (23) является плоской и расстояние между плоской направляющей поверхностью (23) и путем (21) перемещения захвата (9) от заборной стороны (7) магазина (2) в направлении удерживающих элементов (17, 24) для приема внешних ребер (3a, b) непрерывно уменьшается.

10. Разливочная машина по п. 8, отличающаяся тем, что направляющая поверхность (23) является плоской и расстояние между плоской направляющей поверхностью (23) и путем (21) перемещения захвата (9) от заборной стороны (7) магазина (2) в направлении удерживающих элементов (17, 24) для приема внешних ребер (3a, b) непрерывно уменьшается, а захват (9) выполнен в виде вакуумного захвата.

11. Разливочная машина по одному из пп. 1-6, отличающаяся тем, что каждый удерживающий элемент (17, 24) имеет две расположенные под углом друг к другу поверхности, которые в конечном положении каждого возвратно-поступательно движущегося удерживающего элемента (24) достигают прилегания к стенкам (5a, 6a; 5b, 6b) упаковки.

12. Разливочная машина по п. 11, отличающаяся тем, что каждый удерживающий элемент (17, 24) имеет угловой профиль.

13. Разливочная машина по одному из пп. 1-6, отличающаяся тем, что один из обоих удерживающих элементов (24) расположен на направляющей (23).

14. Разливочная машина по п. 8, отличающаяся тем, что один из обоих удерживающих элементов (24) расположен на направляющей (23).

15. Разливочная машина по п. 9, отличающаяся тем, что один из обоих удерживающих элементов (24) расположен на направляющей (23).

16. Разливочная машина по п. 13, отличающаяся тем, что расположенный на направляющей удерживающий элемент (24) вместе с направляющей (23) расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями.

17. Разливочная машина по п. 14, отличающаяся тем, что расположенный на направляющей удерживающий элемент (24) вместе с направляющей (23) расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями.

18. Разливочная машина по п. 15, отличающаяся тем, что расположенный на направляющей удерживающий элемент (24) вместе с направляющей (23) расположен с возможностью возвратно-поступательного движения между исходным и конечным положениями.

19. Способ извлечения упаковочных рукавов (1) из магазина (2) разливочной машины для розлива продуктов в упаковочные емкости и их расправления, содержащий этапы способа:

- размещение плоско сложенных упаковочных рукавов (1) в магазине (2), причем каждый плоско сложенный упаковочный рукав (1) имеет четыре отделенные друг от друга посредством проходящих параллельно внешних и внутренних ребер (3a, b, 4a, b) перегиба стенки (5a, 6a; 5b, 6b) упаковки, и к каждому из внешних ребер (3a, b) перегиба примыкает по острому внутреннему углу (15a, b) между стенками (5a, 6a; 5b, 6b) упаковки,

- предоставление доступа с заборной стороны (7) магазина (2) к двум (5a, b) из четырех стенок (5a, b, 6a, b) упаковки соответственно переднего упаковочного рукава (1),

- захват с помощью захвата (9) одной (5a) из обеих доступных стенок (5a, b) упаковки упаковочного рукава с заборной стороны (7) магазина (2) и перемещение упаковочного рукава (1) вдоль пути (21) перемещения,

- направление упаковочного рукава (1) вдоль направляющей (23), которая вследствие перемещения упаковочного рукава (1) вдоль пути (21) перемещения вызывает увеличение внутренних углов (15a, b), которые примыкают к внешним ребрам (3a, b) перегиба между стенками (5a, 6a или же 5b, 6b) упаковки, прием с помощью удерживающих элементов (17, 24) внешних ребер (3a, b) перегиба расправленного таким образом, образующего в поперечном сечении параллелограмм упаковочного рукава (1),

отличающийся тем, что

- посредством перемещения упаковочного рукава (1) вдоль пути (21) перемещения вызывают увеличение острых внутренних углов (15a, b) до величины менее чем 90°,

- затем в исходном положении возвратно-поступательно движущегося удерживающего элемента (24) принимают по меньшей мере одно их обоих внешних ребер (3a, 3b) перегиба, причем поперечное сечение принятого удерживающими элементами (17, 24) упаковочного рукава (1) в исходном положении удерживающего элемента или же удерживающих элементов образует непрямоугольный параллелограмм, и

- затем перемещают каждый движущийся возвратно-поступательно удерживающий элемент (24) из исходного положения в конечное положение, причем поперечное сечение принятого удерживающими элементами (17, 24) упаковочного рукава (1) в конечном положении образует прямоугольник.

20. Способ по п. 19, отличающийся тем, что упаковочный рукав (1) с помощью захвата (9) перемещают вдоль прямолинейного пути (21) перемещения.

21. Способ по п. 20, отличающийся тем, что захват (9) перемещают под прямым углом к доступной с заборной стороны (7) магазина (2) и захваченной захватом (9) стенке (5a) упаковки упаковочного рукава (1).

22. Способ по одному из пп. 19-21, отличающийся тем, что внешнее ребро (3b) перегиба упаковочного рукава (1) направляют со скольжением вдоль плоской направляющей поверхности (23).

| US 5180356 A, 19.01.1993 | |||

| Способ получения молочно-белкового продукта | 1973 |

|

SU490458A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ЗАХВАТА И СБОРКИ ЗАГОТОВОК КАРТОННЫХ КОРОБОК | 1995 |

|

RU2136503C1 |

Авторы

Даты

2016-03-20—Публикация

2012-10-05—Подача