Изобретение относится к атомной промышленности, а именно к способам и устройствам для растворения отработавшего ядерного топлива (ОЯТ) предварительно измельченных тепловыделяющих сборок (ТВС) атомных реакторов, и может быть использовано на радиохимических заводах по регенерации ядерного топлива отработавших (ТВС) различных атомных реакторов.

Известны различные способы растворения и регенерации ОЯТ, например, из книги "Радиохимическая переработка ядерного топлива АЭС". В.И. Землянухин, Е.И. Ильенко, А.Н. Кондратьев и др. - М.: Энергоатомиздат, 1983 г. [1]. Однако известные способы недостаточно технологичны и сложны в реализации. Кроме того, они недостаточно надежные и безопасные и имеют малую производительность.

Известен способ растворения ядерного топлива отработавших и измельченных ТВС атомных реакторов, сущность которого раскрыта в процессе описания работы растворителя по патенту РФ №2105361 (1998 г.), кл. G21C 19/38 [2]. Способ включает загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагента, удаление раствора с топливом по окончании процесса растворения, дорастворение топлива в нерастворимых кусках (контрольное растворение), промывку нерастворившихся кусков от реагента (кислотная и водная промывки), подачу сжатого газа для последующей выгрузки нерастворимых кусков ТВС. Однако и он, как и известные из [1], недостаточно надежен и безопасен и имеет малую производительность.

Из патента РФ №237191 (2009 г.), кл. G21C 19/38, 19/42, 19/44, 19/46 [3] известен также "Способ растворения ядерного топлива в виде измельченных ТВС атомных реакторов …", осуществляющийся по несколько иной схеме (другая схема удаления нерастворившихся кусков ОЯТ). Известный способ включает загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагентов, промывку нерастворившихся кусков от реагентов (от раствора и кислоты) и последующую выгрузку. При этом после проведения растворения и выдачи раствора снова производят загрузку очередной порции измельченных ТВС, не производя выгрузки предыдущей отработанной порции кусков, равномерно распределяя их на оставшиеся от предыдущей операции куски, затем снова подают реагент, производят растворение и так проводят несколько циклов загрузки и растворения, после чего проводят дорастворение топлива в осадке, оставшемся после растворения ОЯТ всех этих порций. Затем проводят промывку нерастворившихся кусков от раствора, после чего производят выгрузку оставшихся нерастворившихся кусков для захоронения, воздействуя сжатым газом.

В качестве прототипа заявителем выбран наиболее близкий по технической сущности к заявляемому способ растворения ядерного топлива измельченных ТВС атомных реакторов, сущность которого может быть раскрыта в результате анализа работы аппарата периодического действия с пневматической выгрузкой оболочек, см. "Радиохимическая переработка ядерного топлива АЭС". В.И. Землянухин, Е.И. Ильенко, А.Н. Кондратьев и др. - М.: Энергоатомиздат, 1983 г. стр. 63-64 [4].

Согласно известному способу нарезанные куски твэлов из агрегата рубки поступают по герметично присоединенному трубопроводу непосредственно в кольцо аппарата-растворителя, в котором производится выщелачивание топлива. В нижней части кольца имеются сопла, через которые под давлением подается азот для выброса оболочек в контейнеры после растворения материала сердечника. То есть известный способ включает загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагентов, промывку нерастворившихся кусков от реагентов и последующую выгрузку (удаление) нерастворимых кусков ТВС с использованием сжатого газа, который подают через сопла, имеющиеся в решетке (решетчатой перегородке), расположенной в нижней части известного аппарата под реакционной зоной (полостью).

При этом в процессе осуществления операции (стадии) «удаление (выгрузка) нерастворимых кусков», создается концентрированный двухфазный поток мелких абразивных частиц. То есть в известном способе имеет место образование концентрированной струи двухфазного потока (газ + упомянутые частицы).

Образующаяся двухфазная гидродинамическая струя вызывает значительный износ конструктивных элементов коллектора. Это может проводить к поломке аппарата и выходу его из строя, что отрицательно сказывается на производительности и надежности известного способа.

Известны различные устройства для растворения ядерного топлива измельченных ТВС атомных реакторов, например, растворители для регенерации ОЯТ двух основных типов: с движущимися элементами и без них, см. книгу "Радиохимическая переработка ядерного топлива АЭС". В.И. Землянухин, Е.И. Ильенко, А.Н. Кондратьев и др. - М.: Энергоатомиздат, 1983 г. [1]. За рубежом используются растворители первого типа. Сюда относятся аппараты роторного, шнекового, корзиночного и т.п. типа. Их основные недостатки: неполная герметизация, наличие подвижных элементов, которые требуют в радиохимии дистанционного обслуживания и ремонта. В России приняты растворители второго типа - это герметичные аппараты без подвижных частей с пневматическим посекционным удалением нерастворимых кусков, которые получаются из конструкционных металлических элементов ТВС (оболочки ТВС, решетки, кожух и т.п.) при резке.

Однако для этих устройств существует предельная максимальная загрузка, превышение которой ведет к «закупориванию» как отдельной секции, так и всего аппарата.

Известно устройство для растворения ядерного топлива измельченных ТВС по патенту РФ №2105361 (1998 г.), кл. G21C 19/38 [2], содержащее наружный и внутренний корпуса, образующие кольцевую реакционную полость, верхний узел загрузки, крышку, соединенную с наружным корпусом, и узел выгрузки, включающий канал выгрузки. Причем кольцевая реакционная полость разделена вертикальными парными перегородками по меньшей мере на две отдельные секции, при этом меньшие части реакционной полости, заключенные между перегородками, образуют каналы выгрузки, размещенные внутри кольцевой полости, а сами перегородки не доходят до дна реакционной полости, в котором под каждым каналом выгрузки имеется по меньшей мере одно сопло. Однако и это устройство недостаточно производительно и надежно.

Из патента РФ №237191 (2009 г.) [3] известно также устройство для растворения ядерного топлива измельченных ТВС атомных реакторов, реализующее другую схему удаления нерастворившихся кусков ОЯТ. Устройство содержит наружный и внутренний корпуса, образующие кольцевую реакционную полость, узел загрузки, содержащий патрубок загрузки, крышку, распределительный конус, средства (устройства) для выгрузки, а также сопла поддува. В днище кольцевой реакционной полости имеется по крайней мере два трубопровода выгрузки для удаления нерастворимых кусков из аппарата с образованием приемной камеры, расположенные вне его (аппарата) наружного корпуса до самого его верха, где они соединены между собой, например, с помощью тройника и объединены в один трубопровод импульсного пневмотранспорта (ИПТ).

Наиболее близким к заявляемому изобретению по технической сущности является устройство для растворения ядерного топлива с пневматической выгрузкой оболочек, см. "Радиохимическая переработка ядерного топлива АЭС". В.И. Землянухин, Е.И. Ильенко, А.Н. Кондратьев и др. - М.: Энергоатомиздат, 1983 г. стр. 63-64 [4], выбранное заявителем в качестве прототипа.

Известное устройство - аппарат-растворитель периодического действия представляет собой кольцевой реактор с пневматическим выбросом оболочек. Известное устройство содержит внутренний и наружный корпуса, образующие кольцевую реакционную полость, верхний узел загрузки, крышку, соединенную с наружным корпусом, и узел выгрузки, содержащий коническое днище и патрубок выгрузки. Кроме того, узел выгрузки включает решетчатую перегородку (решетку) с соплами для подачи газа и удаления нерастворимых отходов ТВС, расположенную в нижней части аппарата под реакционной зоной (полостью).

К недостаткам известного устройства относятся недостаточная производительность и надежность.

Таким образом, недостатками известных способа и устройства являются недостаточная производительность и надежность.

Задача, на решение которой направлены заявляемые изобретения, состоит в повышении производительности и надежности.

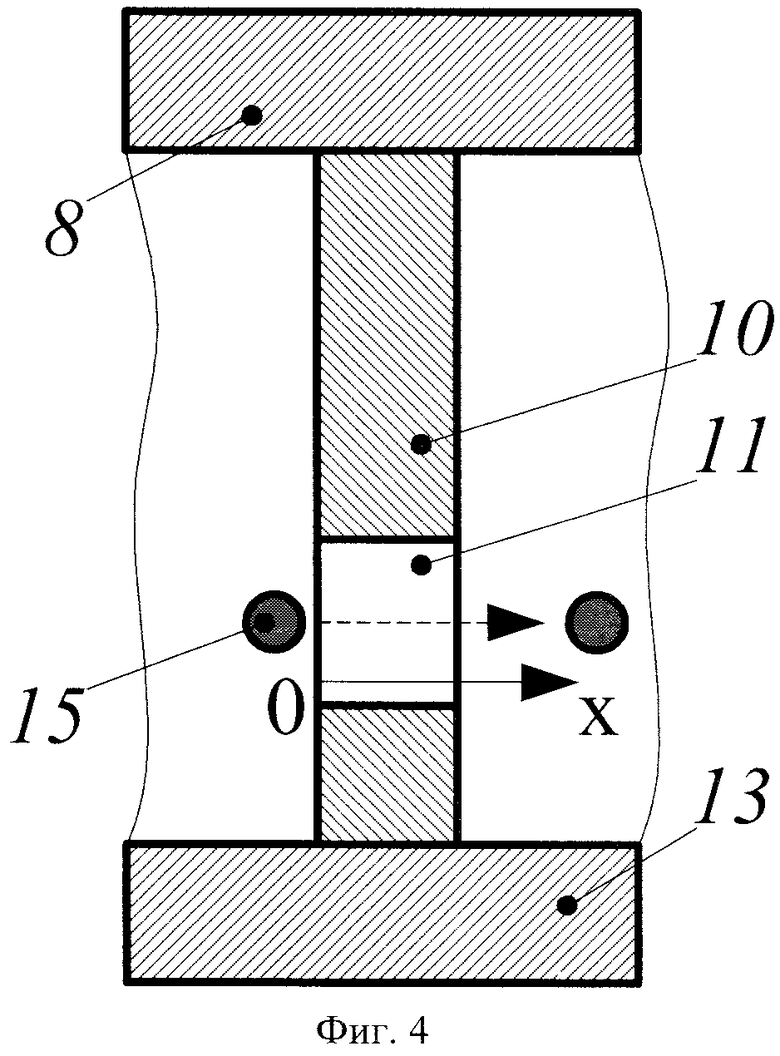

Для решения поставленной задачи сущность изобретения состоит в том, что в отличие от известного способа растворения ядерного топлива измельченных ТВС атомных реакторов, включающего загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагентов, промывку нерастворившихся кусков от реагентов (от раствора и кислоты) и последующую выгрузку, включающую операцию (стадию) удаления нерастворимых кусков ТВС с помощью воздействия сжатым газом, который подают через сопла поддува, согласно изобретению двухфазный поток мелких абразивных частиц, состоящий из газа и упомянутых частиц, образующийся в подрешеточном пространстве (подрешеточной камере) в процессе осуществления операции «удаление нерастворимых кусков ТВС», переводят в распыленное состояние и создают условия для дробления упомянутого потока. Поток частиц из концентрированного состояния переводят в распыленное, для чего его распыляют в (свободном) подрешеточном пространстве, т.е. на расстоянии от дна подрешеточного пространства (а также боковых поверхностей). Таким образом, изменяют траекторию движения упомянутых абразивных частиц (при этом происходит частичное перераспределение энергии этих частиц) и создают условия для формирования боковых скоростей (потоков) во все стороны, что делает струю распыленной. Это, в свою очередь, значительно уменьшает степень эрозионного износа аппарата в процессе работы.

Также для решения поставленной задачи заявляемый способ осуществляют в устройстве для растворения ядерного топлива измельченных ТВС атомных реакторов, содержащем наружный и внутренний корпуса, образующие кольцевую реакционную полость, верхний узел загрузки, средство (устройство) для выгрузки (узел выгрузки), включающее решетчатую перегородку с соплами для подачи газа и удаления нерастворимых отходов ТВС, расположенную в горизонтальной плоскости в нижней части устройства под реакционной полостью, согласно изобретению подрешеточное пространство (камера подрешеточного пространства) разделено перегородками не менее чем на четыре отдельные секции-камеры. В каждой из перегородок имеется переливное щелевое отверстие, которое необходимо для перелива раствора по секциям и затем для удаления нерастворимого осадка. При этом переливное отверстие расположено не ниже (не менее чем) двух минимальных размеров (например, диаметров, ширины и т.д.) упомянутого щелевого отверстия от дна подрешеточного пространства, расположенного в нижней части устройства под реакционной полостью.

При этом переливное отверстие имеет форму, исключающую возникновение концентраторов напряжения. То есть данное отверстие имеет форму, в которой отсутствуют (или сведены к минимуму) такие точки, которые могут вызвать повышенное напряжение, приводящее к разрушению материала, например углы. Таким образом, переливное щелевое отверстие имеет округлую форму, например форму круга, овала и т.п.

Кроме того, упомянутое отверстие в перегородке расположено на расстоянии не менее двух минимальных размеров (например, ширины, диаметра и т.д.) щели от каждой из боковых стенок секции-камеры подрешеточного пространства.

Именно заявляемые конструктивные отличия, признаки устройства для растворения ядерного топлива измельченных ТВС атомных реакторов, позволяют реализовать заявляемый способ, тем самым обеспечивая достижение поставленной задачи, что позволяет сделать вывод о том, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении производительности и надежности.

Кроме того, уменьшается аварийность производства и улучшаются условия труда и техника безопасности, увеличивается надежность аппарата.

Аппарат можно эксплуатировать в пределах установленного ресурса, т.е. до полной выработки ресурса аппарата, без проведения промежуточных ремонтов, что, кроме прочего, еще и исключает дополнительное облучение персонала и значительно улучшает экологические показатели.

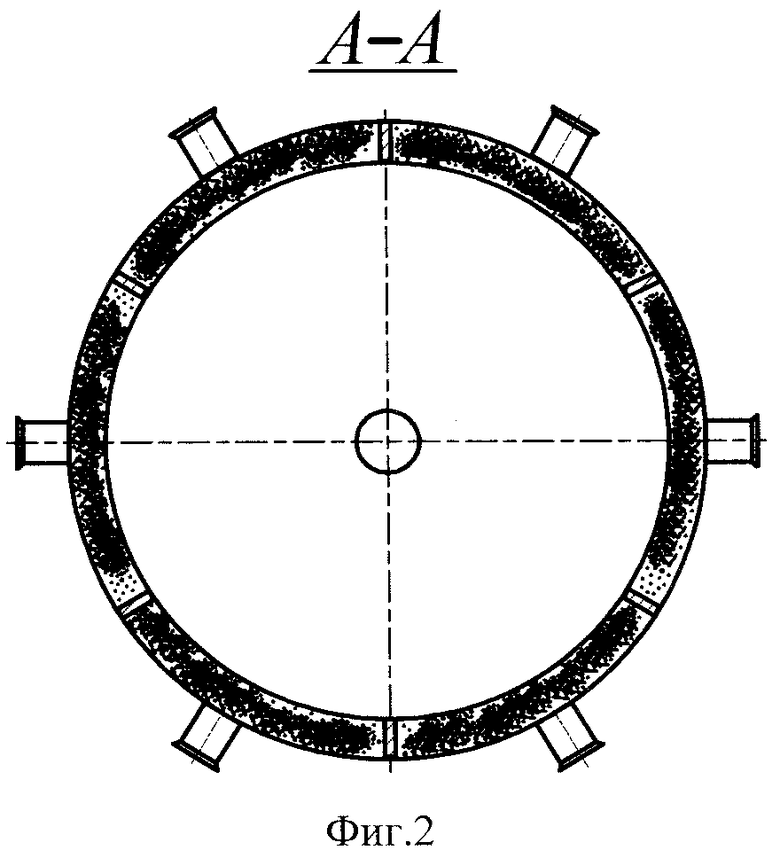

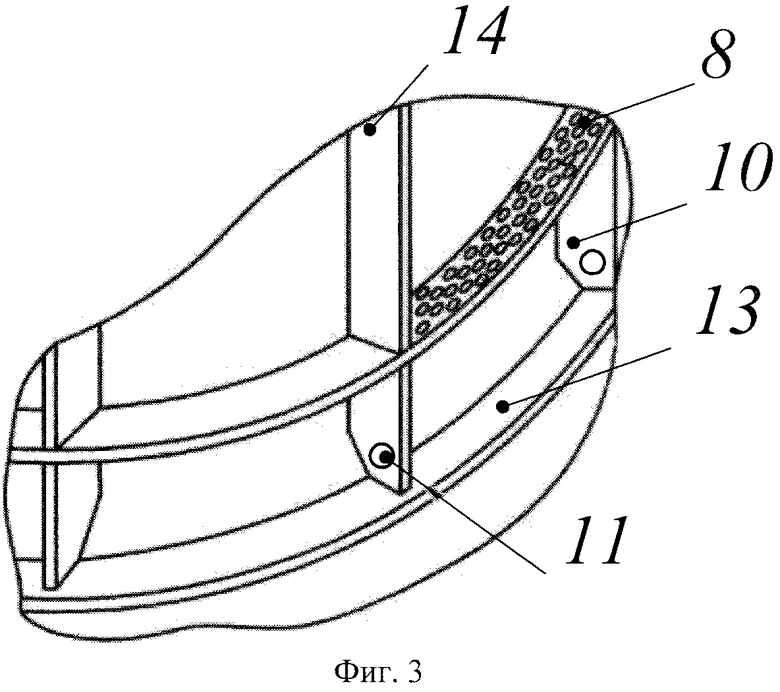

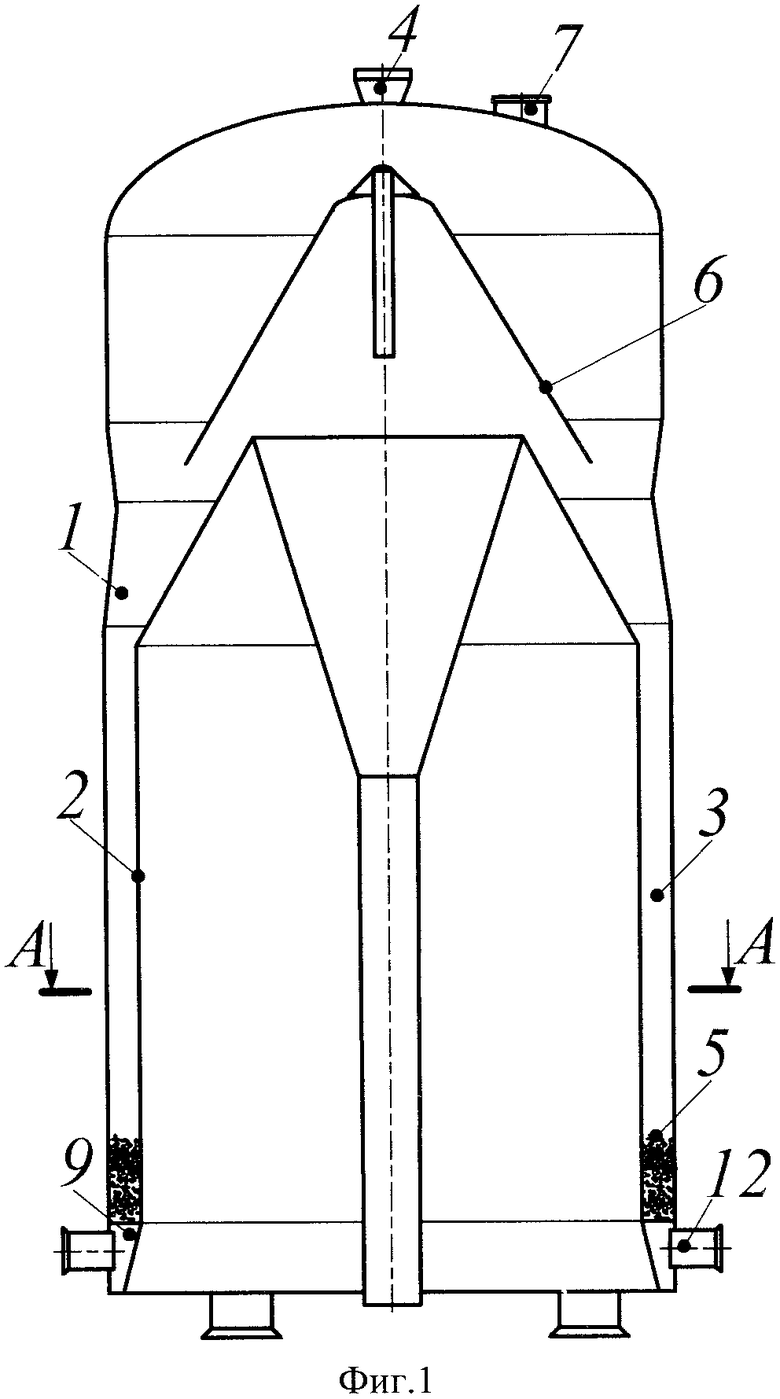

Изобретение поясняется чертежами: на фиг. 1 представлена принципиальная схема заявляемого устройства - вертикальный разрез, на фиг. 2 - горизонтальное сечение по Α-A, на фиг. 3 - подрешеточное пространство, на фиг. 4 - схема разгона частиц через щелевое отверстие.

Заявляемое устройство включает: 1 - наружный корпус, где 2 - внутренний корпус, 3 - кольцевая реакционная полость, 4 - патрубок загрузки измельченного 5 ОЯТ, 6 - распределительный конус, 7 - патрубок подачи реагента, 8 - решетчатая перегородка, 9 - подрешеточное пространство, разделенное, например, на шесть отдельных секций-камер, 10 - перегородки подрешеточного пространства, 11 - переливное отверстие, которое необходимо для перелива раствора по секциям и затем для удаления нерастворимого осадка, выполненное в форме, например, круга, 12 - патрубок подачи газа, 13 - дно соплового коллектора (подрешеточного пространства), 14 - перегородки кольцевой реакционной зоны, 15 - абразивные частицы.

Кольцевая реакционная полость разделена вертикальными парными перегородками, также на шесть (по числу секций реакционной полости) отдельных секций. При этом меньшие части реакционной полости, заключенные между перегородками, образуют каналы выгрузки, размещенные внутри кольцевой полости, а число отдельных секций-камер подрешеточного пространства соответствует числу секций кольцевой реакционной полости.

Устройство работает следующим образом.

Измельченное ОЯТ 5 через патрубок 4 загружают в устройство, где оно попадает на распределительный конус 6 и равномерно распределяется по кольцевой реакционной полости 3, состоящей также из шести секций.

Через патрубок 7 подают порцию реагента для растворения ОЯТ 5. Выделяющийся при растворении газ отводят в систему газоочистки. Образовавшийся раствор после растворения ОЯТ отводят на переработку.

Потом через патрубок 7 подают реагент для дорастворения ОЯТ в нерастворимом осадке. Затем раствор, образовавшийся после дорастворения ОЯТ, отводят на переработку. После этого через патрубок 7 подают реагент для промывки нерастворимых оболочек от раствора и реагента.

Затем в подрешеточное пространство подают сжатый газ, и при этом в процессе осуществления операции «удаление (выгрузка) нерастворимых кусков ТВС» возникает (создается) концентрированный двухфазный поток мелких абразивных частиц.

Образующаяся двухфазная гидродинамическая струя проходит через круглые переливные отверстия 11, расположенные на расстоянии не менее двух минимальных диаметров отверстия от дна подрешеточного пространства 13, в перегородках 10, см. фиг. 4. При этом происходит дробление упомянутой струи, формирование боковых скоростей (потоков) во все стороны и переход концентрированного двухфазного потока мелких абразивных частиц в распыленное состояние, что значительно сокращает износ конструктивных элементов коллектора. Наличие расстояния не менее чем в два диаметра переливного отверстия от каждой из боковых стенок секции-камеры подрешеточного пространства дополнительно усиливает этот эффект. Все это, в свою очередь, значительно уменьшает степень эрозионного износа аппарата в процессе работы.

Нерастворимые куски ТВС перемещают в хранилище для длительного хранения.

Применение заявляемых способа и устройства позволит повысить производительность и надежность процесса и аппарата. Применение изобретения позволит улучшить технологию и технико-экономические показатели, повысит ресурс работы за счет пониженного эрозионного воздействия, улучшит условия труда и техники безопасности за счет исключения необходимости промежуточного ремонта, а также значительно улучшит экологические показатели за счет выработки ресурса аппарата без его ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСТВОРЕНИЯ ЯДЕРНОГО ТОПЛИВА В ВИДЕ ИЗМЕЛЬЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371791C2 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ЯДЕРНОГО ТОПЛИВА ИЗМЕЛЬЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 1996 |

|

RU2105361C1 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ИЗМЕЛЬЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2128376C1 |

| СПОСОБ РАСТВОРЕНИЯ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626763C1 |

| АППАРАТ ДЛЯ РАСТВОРЕНИЯ ОТРАБОТАВШИХ ТВЭЛОВ И АППАРАТ ДЛЯ ОБРАБОТКИ ТВЕРДЫХ ЧАСТИЦ ЖИДКОСТЬЮ | 1998 |

|

RU2136063C1 |

| СПОСОБ ИМПУЛЬСНОГО ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ВЫСОКОРАДИОАКТИВНЫХ ОТХОДОВ НА ЗАХОРОНЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2161830C2 |

| СПОСОБ ФТОРИРОВАНИЯ ОКСИДОВ АКТИНИДНЫХ ЭЛЕМЕНТОВ ДО ГЕКСАФТОРИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2356841C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК КЕРАМИЧЕСКОГО ЯДЕРНОГО ТОПЛИВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНТЕЙНЕР | 2003 |

|

RU2262756C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ОБОЛОЧЕК ТВЭЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2297680C1 |

| СПОСОБ РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626764C1 |

Изобретение относится к способам и устройствам для растворения отработавшего ядерного топлива предварительно измельченных тепловыделяющих сборок (ТВС) атомных реакторов. Способ включает загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагентов, промывку нерастворившихся кусков и последующую выгрузку, включающую операцию удаления нерастворимых кусков ТВС воздействием сжатым газом. Двухфазный поток мелких абразивных частиц, образующийся в процессе осуществления стадии удаления нерастворимых кусков, переводят в распыленное состояние, создают условия для дробления потока и формируют боковые потоки во все стороны. Устройство содержит наружный и внутренний корпуса, образующие кольцевую реакционную полость, узел загрузки, средство (устройство) для выгрузки, включающее решетчатую перегородку с соплами, расположенную в нижней части устройства под реакционной полостью. Подрешеточное пространство разделено перегородками не менее чем на четыре секции-камеры. В каждой перегородке имеется округлое переливное отверстие, расположенное не ниже двух минимальных размеров последнего от дна подрешеточного пространства и боковых стенок. Технический результат - повышение производительности установки. 2 н. и 2 з.п. ф-лы, 4 ил.

1. Способ растворения ядерного топлива измельченных тепловыделяющих сборок (ТВС) атомных реакторов, включающий загрузку измельченных ТВС, подачу реагентов, растворение топлива с помощью реагентов, промывку нерастворившихся кусков от реагентов и последующую выгрузку, включающую операцию удаления нерастворимых кусков ТВС с помощью воздействия сжатым газом, отличающийся тем, что двухфазный поток мелких абразивных частиц, состоящий из газа и упомянутых частиц, образующийся в процессе осуществления стадии удаления нерастворимых кусков, переводят в распыленное состояние, создают условия для дробления упомянутого потока и формируют боковые потоки во все стороны.

2. Устройство для осуществления способа растворения ядерного топлива измельченных ТВС атомных реакторов по п. 1, содержащее наружный и внутренний корпуса, образующие кольцевую реакционную полость, узел загрузки, средство для выгрузки, включающее решетчатую перегородку с соплами для подачи газа и удаления нерастворимых отходов ТВС, расположенную в нижней части устройства под реакционной полостью, отличающееся тем, что подрешеточное пространство разделено перегородками не менее чем на четыре отдельные секции-камеры, а в каждой перегородке имеется щелевое переливное отверстие, расположенное не ниже двух минимальных размеров упомянутого переливного отверстия от дна подрешеточного пространства, расположенного в нижней части устройства под реакционной полостью.

3. Устройство по п. 2, отличающееся тем, что переливное отверстие имеет округлую форму, например форму овала.

4. Устройство по п. 3, отличающееся тем, что переливное отверстие в перегородке расположено на расстоянии не менее двух минимальных размеров щели от каждой из боковых стенок секции-камеры подрешеточного пространства.

| СПОСОБ РАСТВОРЕНИЯ ЯДЕРНОГО ТОПЛИВА В ВИДЕ ИЗМЕЛЬЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2371791C2 |

| УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ ИЗМЕЛЬЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2128376C1 |

| Переработка ядерного горючего (под ред | |||

| С.Столера и Р.Ричардса | |||

| Москва, Атомиздат, 1964, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| WO1999063545 A2, 09.12.1999 | |||

| US3813464 A1, 28.05.1974. | |||

Авторы

Даты

2016-03-20—Публикация

2014-06-25—Подача