Заявляемое изобретение относится к неорганической химии, в частности к способам получения соединений актинидных элементов, и может быть использовано в атомной промышленности при переработке облученного ядерного топлива, а также в технологии разделения изотопов.

Известны способы фторирования оксидов актинидных элементов путем использования элементарного фтора (см. Б.В.Громов, Б.Н.Судариков, Э.Г Раков и др. Химическая технология облученного ядерного горючего, Атомиздат, М., 1971 г., стр.324-330), при осуществлении которых прямое фторирование оксидов актинидных элементов проводят в реакторах с кипящим слоем инертных теплопроводных частиц, чаще всего оксида алюминия. Недостатками известных способов является то, что, применяя их, трудно обеспечить режим устойчивой работы из-за образования оксифторида урана (UO2F2) и тетрафторида урана (UF4). Кроме того, продукты фторирования актинидных элементов склонны к адсорбции на инертных теплопроводных частицах, что также снижает эффективность процесса фторирования. Использование инертных теплопроводных частиц усложняет процесс утилизации отходов и, в определенной мере, увеличивает объем отходов, подлежащих к захоронению. Проведение процесса в аппаратах кипящего слоя требует довольно тонкого дробления исходного сырья при строгом контроле тонины дробления.

Наиболее близким способом того же назначения к заявленного способу в группе изобретений по совокупности признаков является способ фторирования оксидов актинидных элементов, в котором процесс производят в расплаве фтористых солей (см. Б.В.Громов, Б.Н.Судариков, Э.Г Раков и др. Химическая технология облученного ядерного горючего, Атомиздат, М., 1971 г., стр.313-324), который был выбран заявителем как прототип. Процесс проводят при барботировании расплава фторирующими агентами, причем с целью снижения расхода элементарного фтора актинидные элементы переводят сначала в оксифториды или тетрафториды обработкой фтористым водородом в отдельном аппарате, а затем в другом аппарате элементарным фтором, который служит как в качестве фторирующего агента, так и в качестве окислителя.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ имеет сложную технологическую схему. В свою очередь сложность технологической схемы определена необходимостью использования двух барботажных процессов с разными фторирующими агентами и, соответственно, газоочистных систем. Кроме того, при осуществлении барботажного процесса наблюдаются сравнительно низкие скорости химических реакций фторирования, а элементарный фтор (фторирующий агент) имеет высокую стоимость, обладает высокой агрессивностью и экологической опасностью.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является устройство для фторирования оксидов актинидных элементов, включающее двухкорпусной агрегат, один из корпусов которого предназначен для приготовления расплава оксидов актинидных элементов и низших фторидов актинидных элементов в расплаве фтористых солей при обработке исходных соединений актинидных элементов фтористым водородом с последующим фторированием из полученного расплава актинидов при воздействии на расплав элементарного фтора во втором корпусе (см. Б.В.Громов, Б.Н.Судариков, Э.Г Раков и др. Химическая технология облученного ядерного горючего, Атомиздат, М., 1971 г., стр.316, принято за прототип).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что известное устройство не обеспечивает необходимой производительности процесса. Это обусловлено тем, что первый корпус имеет в верхней части устройство ввода фтористых солей и соединений актинидных элементов для последующего их расплавления и обработки газообразным фтористым водородом в реакционной зоне. В нижней части реакционной зоны имеются устройства для ввода фтористого водорода в качестве газообразного фторирующего реагента и вывода расплава фторидов актинидных компонентов во фтористых солях во второй корпус. В верхней части выполнен газоход для отвода газов. Второй корпус содержит камеру фторирования, в нижнюю часть которой поступает расплав фторидов актинидных элементов во фтористых солях из первого корпуса; устройство для подачи в нижнюю часть камеры фторирования элементарного фтора; устройство вывода расплава фтористых солей с верхнего уровня расплава камеры фторирования, газоход для отвода газообразных продуктов.

Целью настоящего изобретения является осуществить фторирование оксидов актинидных элементов более технологичными способами.

Единый технический результат для данной группы изобретений - повышение скорости фторирования и исключение элементарного фтора из технологического процесса.

Указанный единый технический результат при осуществлении группы изобретений по объекту способ достигается тем, что в известном способе, включающем расплавление оксидов актинидных элементов во фтористых солях при барботировании расплава газообразными фторированными агентами, обработку расплава окислителями и последующее удаление газообразных гексафторидов из зоны реакции, согласно изобретению обработку расплава окислителями проводят дополнительно с использованием четырехфтористого углерода при постоянной циркуляции расплава из зоны обработки в зону расплавления.

Учитывая специфические условия эксплуатации, удаление актинидных элементов в виде гексафторидов в газовую фазу из расплава фтористых солей в зоне их обработки реакционными газами может быть частичным или полным.

Указанный единый технический результат при осуществлении группы изобретений по объекту устройство достигается тем, что в известном устройстве для фторирования актинидных элементов, содержащем узел загрузки фтористых солей и соединений актинидных элементов, реакторы для расплавления и для обработки расплава актинидных элементов, а также устройства для ввода газов и вывода отработанных газов (газоход), согласно изобретению реактор для расплавления и реактор для обработки расплава размещены в едином корпусе с разделением их перегородкой по принципу сообщающихся сосудов по жидкой фазе.

Проведенный заявителем анализ уровня техники, включающий и поиск по патентным научно - техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений как для объекта - способа, так и для объекта - устройства, позволил установить, что заявителем не было обнаружено аналогов как для способа, так и для устройства заявленной группы, характеризующихся признаками, тождественными всем существенным признакам как способа, так и устройства заявленной группы изобретений.

Для проверки соответствия каждого объекта заявленной группы изобретений критерию «изобретательский уровень» заявитель провел дополнительный поиск известных решений по имеющимся у него источникам информации и не выявил признаков, совпадающих с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений.

Использование четырехфтористого углерода резко снижает коррозионную агрессивность и повышает экологическую безопасность процесса. Совмещение процессов растворения и фторирования до гексафторидов за одну стадию в одном аппарате существенно упрощает технологическую схему, исключает необходимость двух независимых систем газоудаления и, соответственно, газоочистки. Проведение процесса фторирования в пеножидкостном слое существенно увеличивает скорости химических реакций и полноту отгонки гексафторидов ввиду значительного увеличения поверхности взаимодействия в системе газ-жидкость. В едином корпусе объединены операции расплавления и обработки газовыми фторирующими агентами с организацией двух потоков расплава (восходящего и нисходящего). Восходящий поток организуется за счет интенсивного барботажа расплава (вплоть до образования пенно-жидкостного слоя) газовыми фторирующими агентами, а нисходящий поток циркулирующим расплавом фтористых солей через перегородку, разделяющую восходящий и нисходящий потоки. Расплавление актинидных соединений проводится в нисходящем потоке, а фторирование в восходящем потоке. При этом возможно проведение процесса отгонки гексафторидов в восходящем потоке как полностью, так и частично с поддержанием высоких концентраций фторируемых форм актинидных элементов во всем объеме фторирующего пространства за счет возможного возвращения расплава в зону обработки фторирующими газами. При этом за счет поддержания сравнительно высокой концентрации фторидов актинидных элементов во всем объеме фторирующего пространства поддерживается оптимальная скорость реакций образования гексафторидов и максимальная концентрация гексафторидов актинидных элементов в отходящих газах при оптимальном расходе фторирующих газов.

В качестве фторирующего газа используют четырехфтористый углерод, а в качестве окислительного газа - кислород. При этом на примере оксидов урана протекают реакции:

2UO2+3CF4+О2→2UF6+3СО2

2U3O8+9CF4+O2→6UF6+9СО2

2UF4+CF4+О2→2UF6+CO2

2UO2+CF4+O2→2UO2F2+СО2

UO2F2+CF4→UF6+CO2

2UO2+CF2=2UO3

2UO3+3CF4=2UF6+3CO2

Использование в качестве фторирующего агента четырехфтористого углерода, а в качестве окислителя кислорода снижает коррозионную и экологическую агрессивность реакционной среды. Проведение процесса фторирования в пеножидкостном слое и совмещение процесса фторирования и плавления исходного сырья для получения гексафторидов актинидных элементов в расплаве циркулирующих фтористых солей позволяет не только повысить эффективность и производительность процесса, но и снизить энергетические затраты. В предлагаемом способе и устройстве организован лишь один поток отходящих газов, легко поддающийся переработке. Кроме того, фторированные углеводороды в предлагаемом способе регенерируются при последующих операциях превращения гексафторидов актинидных элементов в оксиды при обработке их углеродом по реакции:

2UF6+3С+2O2=2UO2+3CF4

ПРИМЕР

50 кг порошкообразного диоксида урана дозировали в циркулирующий расплав эквимолярной смеси фторидов натрия и циркония со скоростью 8 кг/ч. Одновременно через фурмы подавали смесь газообразных четырехфтористого углерода и кислорода при молярном соотношении 3:1 с расходом 7 нм3/ч. В течение эксперимента поддерживали температуру реакционной смеси 600°С. Газовую фазу направляли сначала в вихревой скруббер-холодильник, а затем в сорбционную колонну с порошкообразным фторидом натрия. В результате получили 65 кг гексафторида урана, слитого из скруббера и 0,1 кг в виде привеса к сорбенту. Остаточное количество урана в расплаве фтористых солей составило менее 1·10-4%. Газовая фаза после сорбционной очистки дополнительно очищалась от углекислоты и после корректирования состава использовалась для дальнейшего фторирования.

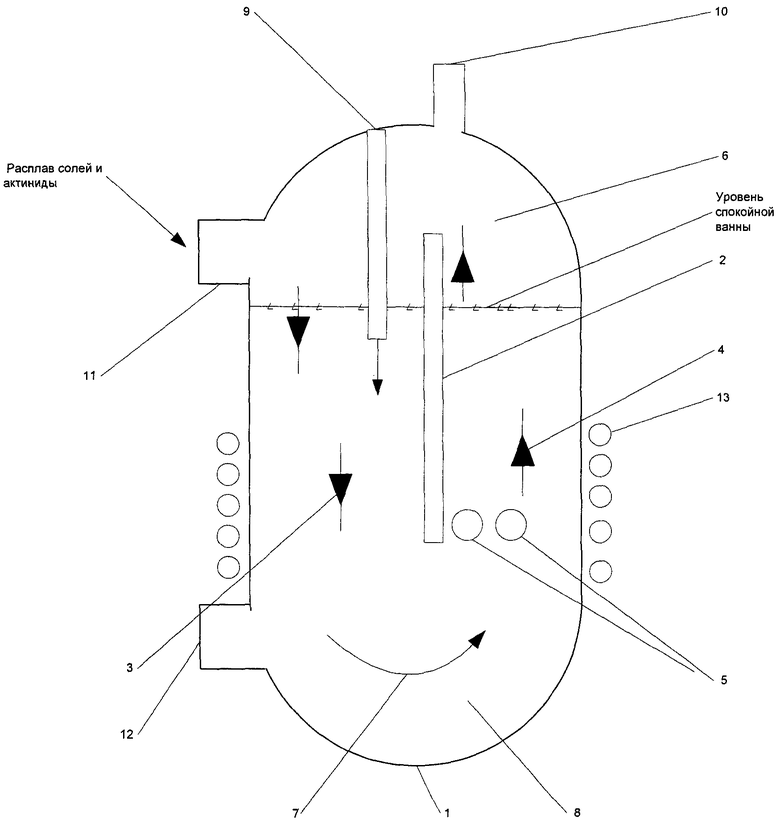

Предлагаемое устройство для фторирования актинидных элементов иллюстрируется чертежом.

Предлагаемое устройство состоит из корпуса 1, разделенного перегородкой 2 на два сообщающихся сосуда с образованием нисходящего 3 и восходящего 4 потока циркулирующего расплава фтористых солей. Восходящий поток расплава фтористых солей образуется за счет подачи в нижнюю его часть через фурмы 5 газообразных фторирующих агентов. Организация барботажа обеспечивает подъем газожидкостного потока, разделение его на газовый и жидкостной потоки в расширителе 6 (газоотделительная камера). Жидкостной поток переливается через верхнюю часть перегородки 2 в нисходящий поток 3 и далее по перетоку 7 в подфурменное пространство 8 с организацией циркуляции. Газовый поток отделяется от газового пространства загрузочной зоны и удаляется в газоход 10. Подачу исходных актинидных соединений проводят в зону нисходящего потока через штуцер 11. Удаление отработанного расплава фтористых солей проводят через штуцер 12. Стабилизацию температурного процесса проводят с помощью нагревателя 13. Для исключения попадания газовой фазы в загрузочную зону устройство имеет перегородку 9, погруженную в нижней части в расплав.

Работа устройства для фторирования актинидных элементов осуществляется следующим образом. Расплав фтористых солей заливают в нагретый аппарат в зону загрузки через штуцер 11 до расчетного уровня при поддержании рабочей температуры нагревателем 13 и продувают его через фурмы 5 в период запуска газообразным кислородом (или сжатым воздухом) до достижения устойчивой циркуляции расплава вокруг перегородки 2. После достижения устойчивой циркуляции расплава в нисходящую зону через штуцер 11 подают с расчетной скоростью оксиды актинидов и одновременно в нижнюю часть восходящего канала через фурмы 5 фторирующие газы.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, так как один из заявленных объектов группы - устройство предназначено для осуществления другого заявленного объекта группы - способа фторирования оксидов актинидных элементов.

Таким образом, изложенные сведения показывают, что при использовании заявленной группы изобретений выполнена следующая совокупность условий:

- средство, воплощающее заявленный способ и устройство для его осуществления при его применении, предназначено для использования в промышленности, а именно в атомной промышленности при переработке облученного ядерного топлива, а также в технологии разделения изотопов.

- для заявленной группы изобретений в том виде, как оно охарактеризовано в независимых пунктах изложенной формулы изобретения, подтверждена возможность осуществления с помощью описанных в заявке средств и методов;

- заявленное изобретение при его осуществлении способно обеспечить достижение усматриваемого заявителем технического результата, а именно: повысить скорость фторирования и исключить элементарный фтор из технологического процесса, что упрощает схему и делает способ получения гексафторидов актинидных элементов более технологичным и экономичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРИДОВ АКТИНИДНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394770C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРИДОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

|

RU2275705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2454366C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРУЖЕЙНОГО ВЫСОКООБОГАЩЕННОГО УРАНА И ЕГО СПЛАВОВ В ТОПЛИВНЫЙ МАТЕРИАЛ ДЛЯ АТОМНЫХ РЕАКТОРОВ | 1993 |

|

RU2057377C1 |

| СПОСОБ ФТОРИРОВАНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ДО ГЕКСАФТОРИДА УРАНА | 1997 |

|

RU2111169C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2382425C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| СПОСОБ ДЛЯ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА В ДИОКСИД УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211184C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2004 |

|

RU2280703C2 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

Изобретение относится к неорганической химии, в частности к способам фторирования оксидов активных элементов, и может быть использовано в атомной промышленности при переработке облученного ядерного топлива, а также в технологии разделения изотопов. Способ фторирования оксидов актинидных элементов до гексафторидов включает расплавление оксидов актинидных элементов во фтористых солях, бабротирование расплава газообразным фторирующим агентом и окислителем с последующим удалением газообразных гексафторидов из зоны реакции при постоянной циркуляции расплава из зоны обработки в зону расплавления, при этом процесс фторирования осуществляют в пеножидкостном слое, а в качестве фторирующего агента используют четырехфтористый углерод в смеси с кислородом, при этом удаление актинидных элементов в виде гексафторидов в газовую фазу из расплава фтористых солей в зоне их обработки реакционными газами может быть частичным или полным. Устройство фторирования оксидов актинидных элементов до гексафторидов содержит узел загрузки фтористых солей и оксидов актинидных элементов, реактор для расплавления оксидов в расплаве фтористых солей и реактор для обработки полученного расплава газами, устройства ввода газов, отбойник жидкой фазы, при этом реактор для расплавления и реактор для обработки расплава размещены в едином корпусе с разделением их перегородкой по принципу сообщающихся сосудов. Указанный технический результат при осуществлении группы изобретений по объекту устройство достигается тем, что в известном устройстве для фторирования оксидов активных элементов, содержащем узел загрузки фтористых солей и диоксидов активных элементов, реакторы для расплавления и для обработки расплава оксидов активных элементов во фтористых солях, а также устройство для ввода газов и газоход, согласно изобретению реактор для расплавления и реактор для обработки расплава размещены в едином корпусе с разделением их перегородкой по принципу сообщающихся сосудов. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ фторирования оксидов актинидных элементов до гексафторидов, характеризующийся тем, что он включает расплавление оксидов актинидных элементов во фтористых солях, бабротирование расплава газообразным фторирующим агентом и окислителем с последующим удалением газообразных гексафторидов из зоны реакции при постоянной циркуляции расплава из зоны обработки в зону расплавления, при этом процесс фторирования осуществляют в пеножидкостном слое, а в качестве фторирующего агента используют четырехфтористый углерод в смеси с кислородом.

2. Способ по п.1, отличающийся тем, что удаление актинидных элементов в виде гексафторидов в газовую фазу из расплава фтористых солей в зоне их обработки реакционными газами может быть частичным или полным.

3. Устройство фторирования оксидов актинидных элементов до гексафторидов, характеризующееся тем, что оно содержит узел загрузки фтористых солей и оксидов актинидных элементов, реактор для расплавления оксидов в расплаве фтористых солей и реактор для обработки полученного расплава газами, устройства ввода газов, отбойник жидкой фазы, при этом реактор для расплавления и реактор для обработки расплава размещены в едином корпусе с разделением их перегородкой по принципу сообщающихся сосудов.

| ГРОМОВ Б.В | |||

| и др | |||

| Химическая технология облученного ядерного горючего | |||

| - М.: Атомиздат, 1971, с 313-330 | |||

| Способ определения содержанияпОлЕзНОгО иСКОпАЕМОгО B МАССиВЕ | 1979 |

|

SU806855A1 |

| GB 801382 А, 10.09.1958 | |||

| СПОСОБ ГАЗИФИКАЦИИ НЕЛЕТУЧИХ СОЕДИНЕНИЙ УРАНА | 2002 |

|

RU2219132C2 |

| ГАЛКИН Н.П | |||

| Химия и технология фтористых соединений урана | |||

| - М.: Госатомиздат, 1961, с.103-115, 131, 150-153. | |||

Авторы

Даты

2009-05-27—Публикация

2006-12-19—Подача