Изобретение относится к технологии получения тонких пленок полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов, на основе гетеропереходов. Изобретение позволяет упростить технологию получения карбида кремния на кремнии путем газофазной карбидизации монокристаллического кремния, улучшить качество пленок за счет высокой адгезии и малого рассогласования кристаллических решеток.

Известные способы получения пленок карбида кремния на различных подложках можно условно разбить на две группы: использование физико-химических процессов, в которых кремний для образования карбида кремния подают в зону синтеза в виде химических соединений (гидриды, галогениды кремния и др.), то есть используют «внешний» источник кремния. Другая группа способов использует «внутренний» источник кремния, то есть источником атомов кремния, образующего в ходе процесса карбид кремния, является сама подложка, на которой происходит рост карбида кремния. В этом случае используется именно кремниевая подложка. Предлагаемый способ относится к этой последней группе.

Известен способ изготовления пленки карбида кремния на поверхности кремния [1]. В способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки на поверхности подложки при совместном нагреве кремниевой подложки и контактирующей с ней углеродсодержащей пластины до температуры ниже температуры плавления кремния, синтез осуществляют в среде водорода или его смеси с инертным газом при давлении 10-100 Па. В качестве углеродсодержащей пластины предпочтительно использовать графитовую пластину. Возможно в качестве среды использовать смесь, состоящую из водорода и инертного газа с объемной концентрацией водорода 10-50%. После проведения процесса формирования слоя карбида кремния целесообразно проведение травления и/или вакуумного отжига. Возможна реализация способа, при которой углеродсодержащую пластину располагают с обеих сторон кремниевой подложки.

В качестве недостатков следует отметить невозможность использования образцов большой площади ввиду термических изгибов пластины при нагреве, что может привести к разрушению образца. Также не ясно использование газовой смеси при условии отсутствия проникновения газа в контактную область между кремнием и углеродом, а использование прессованного мелкозернистого углерода приводит к образованию дефектов на поверхности.

Известен способ формирования пленки карбида кремния на подложке по патенту [2]. Сущность изобретения: для получения пленки карбида в плазму ВЧ газового разряда вводят SiO2 и углеводородное соединение, размещают подложки в зоне конденсации паров SiC. Для повышения воспроизводимости относительного содержания SiC в пленке в плазму дополнительно вводят пары воды с расходом их по массе 10-30% от расхода углеводородного соединения.

В способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки карбида кремния на поверхности подложки путем совместного нагрева подложки и углеродсодержащего материала, в качестве углеродсодержащего материала используют твердый материал, который приводят в механический контакт с подложкой, а нагрев осуществляют при температуре 1100-1400°C [3].

Недостатком этих способов является низкая воспроизводимость состава формируемой пленки, обусловленная высокой чувствительностью состава пленки к неизбежным нерегулируемым колебаниям технологических параметров ее получения, например таких, как электрическая мощность на индукторе и расходы поступающих в плазму веществ.

Известна технология получения полупроводниковых материалов и может быть использована при создании полупроводниковых приборов [4]. В способе изготовления изделия, содержащего кремниевую подложку с пленкой карбида кремния на ее поверхности, включающем нагрев подложки и синтез пленки на поверхности подложки в газовой среде, содержащей соединения углерода, в качестве газовой среды используют оксид или диоксид углерода либо смесь оксида или диоксида углерода с инертным газом и/или азотом при давлении 20-600 Па, а нагрев кремниевой подложки осуществляют до температуры 950-1400°C. Возможно использование только оксида углерода CO или только диоксида углерода CO2. Возможно использование в качестве газовой среды смеси газов, состоящей из 45 мас.% оксида углерода CO, 50 мас. аргона и 5 мас. % азота. После проведения процесса формирования слоя карбида кремния целесообразно проведение травления и/или вакуумного отжига. Техническим результатом изобретения является повышение качества пленки карбида кремния и упрощение технологии изготовления изделия.

Данный способ малоэффективен, то есть трудность заключается во множестве предварительных этапов подготовки подложек. Недостаток заключается в использовании оксидных соединений, которые могут образовать в ходе химической реакции в составе получаемой пленки остаточные кислородные связи в виде примесей.

Изобретение по патенту может быть использовано в технологии изготовления полупроводниковых приборов, способных работать при высоких температурах [5]. Сущность изобретения: способ эпитаксиального выращивания объемных монокристаллов карбида кремния путем химического осаждения из паровой фазы на ростовой поверхности подложки в реакторе горизонтального типа включает подачу в камеру реактора с установленной в ней по меньшей мере одной подложкой газообразных реагентов, содержащих кремний и углерод, нагрев стенок камеры до температуры в пределах интервала 1800-2500°C и нагрев подложки. Реагенты подают в камеру раздельно, реагент, содержащий кремний, - по каналу вдоль камеры, а реагент, содержащий углерод, - с двух боковых сторон по каналам. Смешение реагентов происходит непосредственно в зоне ростовой поверхности подложки. Изобретение позволяет получать объемные монокристаллы SiC высокого качества и большой толщины с низкими производственными затратами и высокой производительностью.

К недостаткам данного способа следует также отнести отсутствие равномерности распределения газового потока по подложке, что вызывает неоднородности в структуре пленки. Следует отметить технологическую сложность оборудования.

Изобретение по патенту, описывающее способ получения полупроводниковых материалов [6]. Способ синтеза пленок карбида кремния на кремниевой подложке включает нагрев кремниевой подложки в среде углеродосодержащих газов пакетами импульсов излучения ксеноновых ламп с диапазоном излучения 0,2-1,2 мкм, длительностью импульсов 10-2 с, в течение 1,5-2 с при плотности энергии излучения 240-260 Дж·см-2.

К недостаткам относится отсутствие контроля равномерности распределения углеродсодержащего газа вдоль поверхности пластины, так как используются пластины минимального размера, что может привести к отсутствию равномерности покрытия кремния.

Наиболее близкими по технологической сути является способ получения изделия с эпитаксиальными слоями α-SiC на подложке с использованием конвективного нагрева графитовой подложки при нормальном давлении. Пленку осаждают из смеси газов SiH4, C3H8 и Н2 [7]. В результате пиролиза в смеси газов образуются пары карбида кремния, конденсирующиеся на подложке. Удовлетворительное качество пленки реализуется в интервале температур 1700-1850°C.

Недостатком указанного способа является сложность технологии получения, а именно: необходимость использования гидридов и галогенидов кремния (опасных с точки зрения экологической безопасности реагентов), необходимость поддержания оптимального состава компонентов в газовой смеси, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов и выделения продуктов реакции.

Задачей настоящего изобретения является разработка способа карбидизации поверхности кремниевой подложки, который обеспечит безопасность и упрощение технологии, а также снижение производственных затрат при сохранении качества, достаточного для их последующего использования в изготовлении элементов электронной техники.

Это достигается за счет использования следующих операций: использование пластин монокристаллического кремния ориентаций (111), (100), нагрев пластины осуществляется за счет теплопередачи от бесконтактно нагреваемого столика, в качестве источника Si используется сама подложка, используется бытовая смесь пропан-бутана в качестве источника углерода в соотношении 1:1000-1:10000 в присутствии смеси аргон-водорода, содержащей 10-50% водорода, нагрев поверхности подложки кремния осуществляется до температуры в диапазоне 1350-1405°C с использованием термотренировки до 50°C от заданной температуры, со скоростями охлаждения менее 20°C/мин, в расширенном диапазоне давлений в реакторе 5-1100 мбар, что позволяет получать карбид кремния над поверхностью пластины, куда он в дальнейшем оседает за счет вертикального потока газа в реакторе.

Использование нагрева пластины за счет теплопередачи позволяет добиться высокой равномерности нагрева по всей площади. При использовании индукционного нагрева металлического основания большой толщины.

Использование в качестве источника кремния подложку позволяет отказаться от использования дорогостоящих и токсичных газообразных источников кремния, а также положительно влияет на равномерность карбидизации поверхности пластины.

Использование в качестве источника углерода промышленно производимых углеводородов (например, пропан-бутан) позволяет упростить технологию получения пленок путем отсутствия необходимости смешивания источника кремния и источника углерода в необходимой пропорции. Исходя из фазовых диаграмм кремний-углерод в каждый момент времени в приповерхностной области пластины находится много кремния и мало углерода, что приводит к их взаимодействию при заданных температурах и образованию пленки карбида кремния. Также следует отказаться от использования молекул углерода, содержащих кислород, ввиду отрицательного влияния на качество поверхности. Для этих целей подходят промышленно производимые газообразные углеводороды СН4, С2Н6, C3H8 и др.

Использование смеси с соотношением углеводородов и смеси аргон-водорода, содержащей 10-50% водорода, составляет 1:1000-1:10000, что позволяет получить необходимые скорости реакции взаимодействия газа с подложкой для получения приемлемого качества пленок при заданных давлениях, однако при сильном уменьшении концентрации углерода, скорость карбидизации пленки падает ниже приемлемой, а при сильном увеличении концентрации на поверхности выпадает аморфный углерод.

Использование нагрева подложки до температур в диапазоне 1350-1405°C с использованием термотренировки до 50°C от заданной температуры позволяет испарять кремний с поверхности для взаимодействия с газом с последующей конденсацией на поверхности, согласно фазовым диаграмма растворимости кремния и углерода, при достижении температуры 1405°C происходит фазовый переход и выпадает фаза карбида кремния. При выходе за диапазон термотренировки 1450°C происходит увеличение шероховатости поверхности в связи с быстрым испарением кремния, а при температурах ниже 1300°C не происходит формирование кристаллической пленки.

Использование скоростей охлаждения менее 20°C/мин позволяет избежать образования капель кремния на подложке, что подтверждается экспериментальными результатами.

Работа в диапазоне давлений в реакторе 5-1100 мбар позволяет получать высококачественные пленки карбида кремния, т.к. от давления зависит скорость испарения, концентрация реагентов в камере.

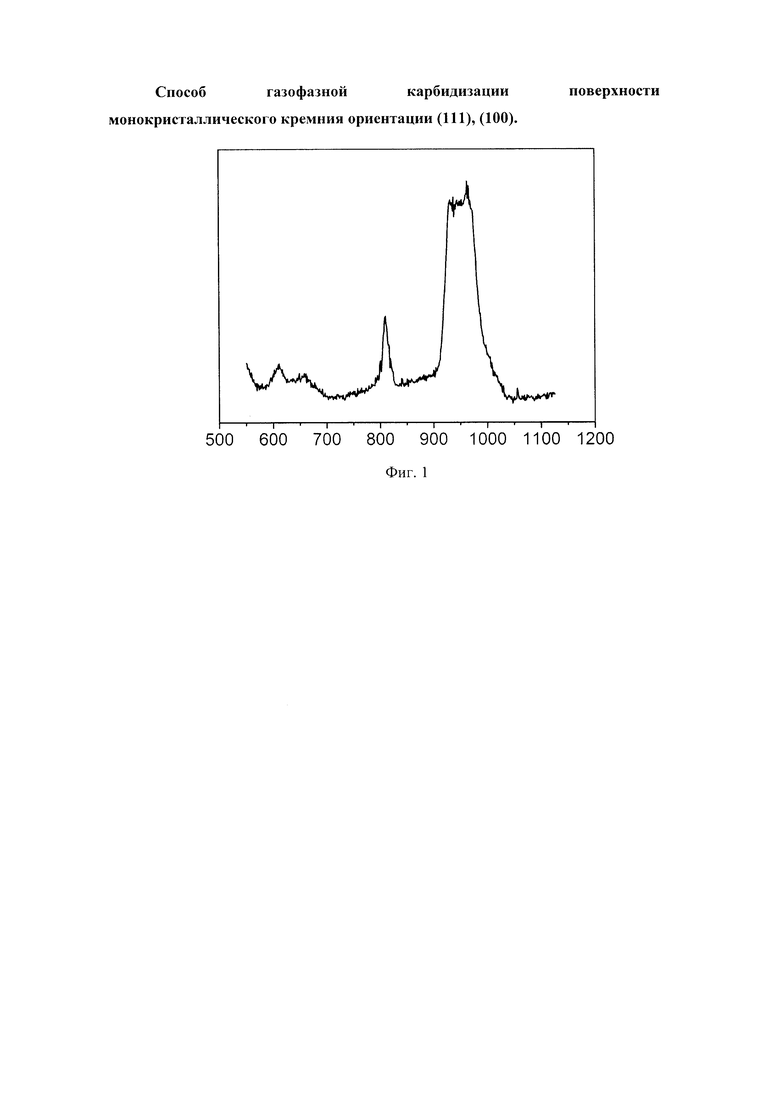

На фиг. 1 изображен спектр комбинационного рассеяния пленки 3C-SiC на кремнии. По расшифровке спектра видно наличие пика 810-820 см-1 с высоким аспектным соотношением и пика интенсивности 970 см-1 о наличии пленки карбида кремния кубического политипа 3С-SiC высокого качества на кремнии о чем свидетельствует характерный плоский пик 900-980 см-1.

Пример конкретного выполнения.

Реакционная камера представляет собой двойную кварцевую трубу высотой 800 мм, внешним диаметром 70 мм и внутренним 56 мм, в промежуток между трубами подается охлаждающая жидкость, зазор составляет 2-2,5 мм на сторону. Бесконтактный нагрев проводящего материала столика осуществляется за счет резистивного разогрева токами Фуко, наведенными индуктором нагревателя. Максимальная мощность, выделяющаяся на индукторе, составляет порядка 12 кВт (20 В, 600 А). Верхняя крышка камеры оснащена специальным кварцевым смотровым окном (толщиной 10 мм) для выполнения пирометрического контроля температуры диаметром 45 мм и вводным штуцером для подачи газа, оснащенным удлиненным патрубком для интенсификации потока газа над целевой подложкой. Нижняя крышка камеры также оснащена штуцером для вывода газа, а также на ней смонтирована толстостенная кварцевая цилиндрическая опора столика диаметром 30 мм, таким образом, что столик располагается по центру камеры. Используя максимально большой по диаметру столик диаметром 52 мм, возможно использование стандартных полупроводниковых пластин диаметром до двух дюймов.

Подача газа осуществляется через верхнюю крышку посредством специального раструба. На стенде задается давление, скорость потока и состав газа посредством понижающих редукторов, расходомеров и натекателей. На данный момент реализовано подключение к камере аргона высшей чистоты 99,995%, смеси аргон-водорода, содержащей 10% водорода, а также бытовой смести пропан-бутана. Кроме того, к установке также возможно подключить и другие газы. Технологические параметры установки высокотемпературного формирования наноразмерных структур:

- Рабочий диапазон температур: 500-1730°C

- Скорость нагрева: до 1000°C /мин (углеродный столик)

- Скорость охлаждения: от 1°C /мин

- Максимальное время работы на температуре 1600°C: 4 часа

- Максимальное время работы на температуре 1500°C: не ограничено

- Максимальный диаметр пластин: до 52 мм

- Рабочее давление в камере: от 5 мбар до 1100 мбар

- Разброс температуры по столику: не более 10°C

Способ получения гетероэпитаксиальных пленок карбида кремния на кремниевой подложке состоит из следующих операций, выполняемых последовательно.

1. Загрузка рабочей камеры:

а) подготовка подложки, в качестве подложки используют пластину 50,1 мм диаметром монокристаллического кремния марки КДБ-7,5 (монокристаллический кремний полупроводниковой квалификации, легированный бором), толщиной 300 мкм с ориентацией поверхности, отклоненной от плоскости (111) (травление в HF:NH4F в течение 10 минут, кипячение в диметилформамиде, кипячение в дистиллированной воде 2 раза, сушка в струе сухого азота);

б) установка подложки на нагревательном столике;

в) установка специально раструба на расстоянии 30 мм над подложкой;

г) герметизация установки.

2. Создание рабочей атмосферы:

а) Откачка воздуха из рабочей камеры вакуумной системой до 5 мбар.

б) Продувка аргоном 99,995% в течениЕ 10 мин.

в) Продувка смесью аргон-водорода, содержащей 10% водорода, в течениЕ 10 мин.

3. Включение системы дозированного напуска смеси аргон-водорода и доведение давления в камере до 400 мбар.

4. Включение питания нагревателя подложки, установление температуры подложки 1405°C, установка скоростей нагрева (не более 100°C/мин) и охлаждения не более 15°C/мин до температуры 900°C, затем естественное охлаждение), установка количества итераций нагрева и охлаждения (не менее 3).

5. В течение 30 мин производить удаление оксида кремния с поверхности кремния в потоке смеси аргон-водорода.

6. После начать варьировать температуру образца на +/-5°C с целью карбидизации карбида кремния, подать в камеру смесь пропан-бутана в течение 30 с.

7. Затем прекратить подачу смеси аргон-водорода и пропан-бутана, продуть камеру аргоном и охладить до комнатной температуры.

Исследование качества пленки методами малоугловой рентгеновской рефлектометрии, атомно-силовой микроскопии и расшифровки спектров комбинационного рассеяния (фиг. 1) показывают наличие ожидаемой пленки карбида кремния политипа 3С-SiC, толщиной до 50 нм, с шероховатостью поверхности порядка 1,8 нм.

Таким образом, разработана технология для формирования на кремниевых подложках поликристаллических пленок карбида кремния с необходимыми толщинами и допустимыми механическими напряжениями. Предлагаемый способ позволяет упростить технологию получения, улучшить качество пленок и уменьшить энергетические затраты.

Источники информации

1. Патент РФ №2352019.

2. Патент РФ №2100870.

3. Патент РФ №2286616.

4. Патент РФ №2363067.

5. Патент РФ №2162117.

6. Патент РФ №2341847.

7. Патент США №3520740 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| СПОСОБ СВЧ ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ПЛЕНОК КУБИЧЕСКОГО КАРБИДА КРЕМНИЯ НА КРЕМНИИ (3С-SiC) | 2013 |

|

RU2538358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2008 |

|

RU2363067C1 |

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

| СПОСОБ САМООРГАНИЗУЮЩЕЙСЯ ЭНДОТАКСИИ МОНО 3C-SiC НА Si ПОДЛОЖКЕ | 2005 |

|

RU2370851C2 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

Изобретение относится к технологии получения тонких пленок полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов, на основе гетеропереходов. Изобретение позволяет упростить технологию получения тонких пленок поликристаллического карбида кремния на монокристаллическом кремнии путем газофазной карбидизации монокристаллического кремния, улучшить качество пленок за счет высокой адгезии и малого рассогласования кристаллических решеток. Способ газофазной карбидизации поверхности монокристаллического кремния включает нагрев подложки за счет теплопередачи от бесконтактного нагреваемого столика, в качестве источника кремния используется сама подложка, в качестве источника углерода используется бытовая смесь пропан-бутана в соотношении 1:1000-1:10000 в присутствии смеси аргон-водорода, содержащей 10-50% водорода, нагрев поверхности подложки осуществляется до температур 1350-1405°C с использованием термотренировки до 50°C от заданной температуры, со скоростями охлаждения менее 20°C/мин, в расширенном диапазоне давлений в реакторе 5-1100 мбар, или в качестве источника углерода используются газообразные углеводороды CH4, C2H6, C6H8. 1 ил.

Способ газофазной карбидизации поверхности монокристаллического кремния ориентации (111), (100), включающий нагрев подложки в углеродсодержащей среде в присутствии водорода, отличающийся тем, что нагрев пластины осуществляется за счет теплопередачи от бесконтактно нагреваемого столика, в качестве источника кремния используется сама подложка, в качестве источника углерода используется бытовая смесь пропан-бутана в соотношении 1:1000-1:10000 в присутствии смеси аргон-водорода, содержащей 10-50% водорода, нагрев поверхности подложки осуществляется до температур 1350-1405°C с использованием термотренировки до 50°C от заданной температуры, со скоростями охлаждения менее 20°C/мин, в расширенном диапазоне давлений в реакторе 5-1100 мбар, или в качестве источника углерода используются газообразные углеводороды СН4, С2Н6, C3H8.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2007 |

|

RU2352019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2008 |

|

RU2363067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| US 4855254 A, 08.08.1989 | |||

| US 7128788 B2, 31.10.2006 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 2002037699 A, 06.02.2002. | |||

Авторы

Даты

2016-03-20—Публикация

2015-04-07—Подача