Изобретение относится к области машиностроения, а именно к арматуростроению, и предназначено для определения герметичности затвора трубопроводной арматуры без демонтажа ее с трубопровода. Определение состояния арматуры заключается в проверке соответствия параметра требованиям технической документации завода-изготовителя.

В патенте США №4570903, МПК F16K 31/05, описано устройство, предназначенное для измерения фактической нагрузки, передаваемой от шпинделя к запирающему элементу. Значение герметичности определяют аналитическим путем с использованием функциональной модели.

В патенте Японии №2000065246 (A), МПК F16K 31/04, F16K 37/00, описано устройство, предназначенное для измерения фактической нагрузки, передаваемой запирающему элементу от электропривода через шпиндель, в частности, когда проход в корпусе задвижки перекрыт запирающем элементом (клином). Герметичность в затворе определяют косвенным путем - через усилие, передаваемое от электропривода запирающему элементу через шпиндель.

В патенте RU №2171462, МПК G01M 19/00, F16K 37/00, описан способ, который заключается в том, что определяют измеренное значение какого-либо одного параметра, например герметичность в затворе, и сравнивают его с ранее установленным значением этой арматуры, известной из технической документации (паспорта), определенной на заводе-изготовителе. Для параметра, определенного аналитически, устанавливают верхнее и нижнее граничные значения и производят индикацию готовности арматуры, если измеренное значение лежит между граничными значениями, что позволяет предсказать готовность арматуры к эксплуатации.

Наиболее близким по технической сущности к предлагаемому изобретению является способ диагностирования герметичности затвора трубопроводной арматуры и устройство для его осуществления, описанные в патенте RU 2478860, F16K 37/00, G01M 3/28.

Способ заключается в том, что определяют измеренное значение герметичности в затворе и сравнивают его с ранее установленным значением этой арматуры, известной из технической документации (паспорта), определенной на заводе-изготовителе.

Последний способ по технической сущности и своему назначению является наиболее близким к предлагаемому способу.

Данный способ достаточно эффективен, однако при определении герметичности не учитывается изменение объема (давления) пробного вещества, вызванное изменением температуры этой испытательной среды. Кроме этого, описанный способ предполагает необходимость освобождения полости диагностируемой арматуры от рабочей среды, что в реальных условиях не всегда осуществимо.

Предлагаемое изобретение (способ и устройство для его осуществления) позволяет повысить достоверность значения герметичности арматуры, а также сократить цикл испытания арматуры на герметичность.

Указанный технический результат достигается тем, что в известном способе определения герметичности затвора трубопроводной арматуры, при котором определяют измеренное значение герметичности для диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его с нормативной величиной герметичности этой арматуры, из полости диагностируемой арматуры сбрасывают давление рабочей среды, но не освобождают ее от рабочей среды, устанавливают запирающий элемент на седло с перекрыванием в нем прохода нормируемым крутящим моментом, подают в ее полость пробное вещество с последующей выдержкой и контролем давления и температуры в течение установленного времени, по измеренным значениям давления и температуры вычисляют истинную величину падения давления (герметичность) и сравнивают с нормативной величиной герметичности этой арматуры и производят индикацию.

Реализация предлагаемого способа осуществляется посредством известного устройства для определения герметичности затвора трубопроводной арматуры, содержащего источник давления, клапан управления, датчик давления, блок управления, в котором вход датчика давления и выход источника давления соединены через клапан управления, через который осуществляется как нагнетание, так и сброс пробного вещества из полости диагностируемой арматуры, а также оснащенного датчиком температуры, который подключен к блоку управления и который, совместно с датчиком давления, устанавливается в полость диагностируемой арматуры.

В результате проведенного поиска по источникам научно-технической и патентной информации не были обнаружены конструкторские решения, совокупность существенных признаков которых аналогична предполагаемому изобретению и обеспечивает достижение такого же технического результата. Реализация заявленного способа и устройства для его осуществления реально осуществима в условиях обычного машиностроительного предприятия. Таким образом, можно отметить, что предлагаемое изобретение представляет собой решение технической задачи, является новым, обеспечивает промышленную применимость и обладает изобретательским уровнем.

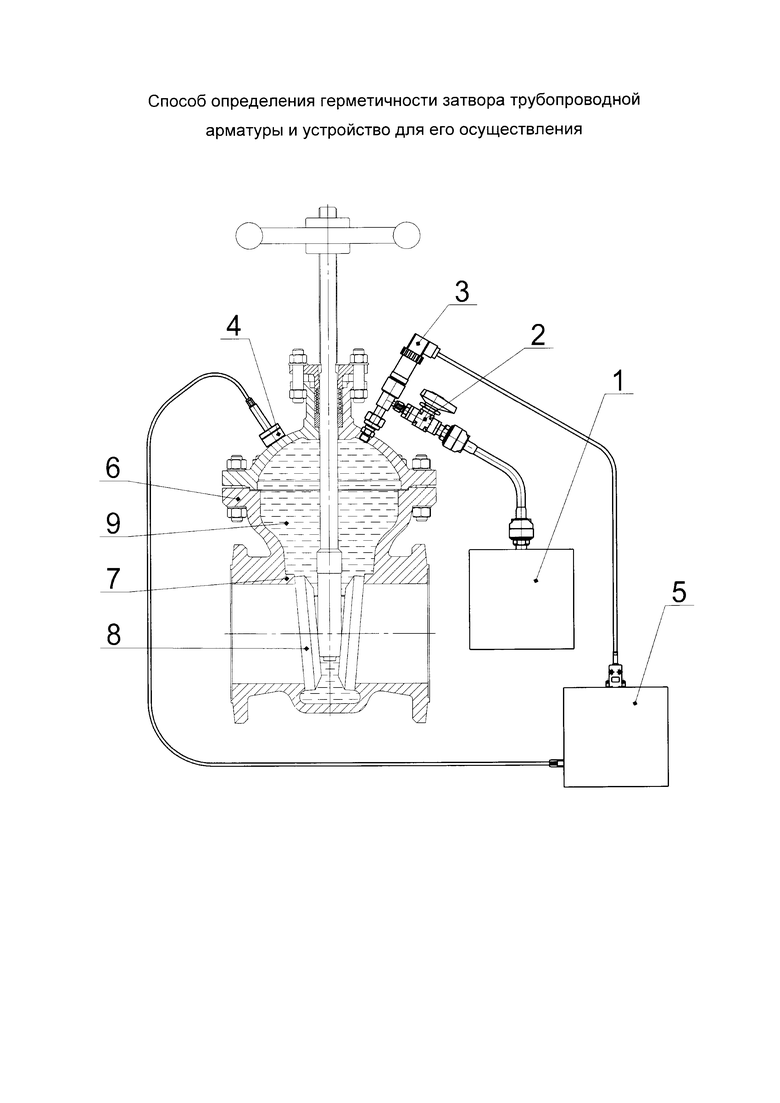

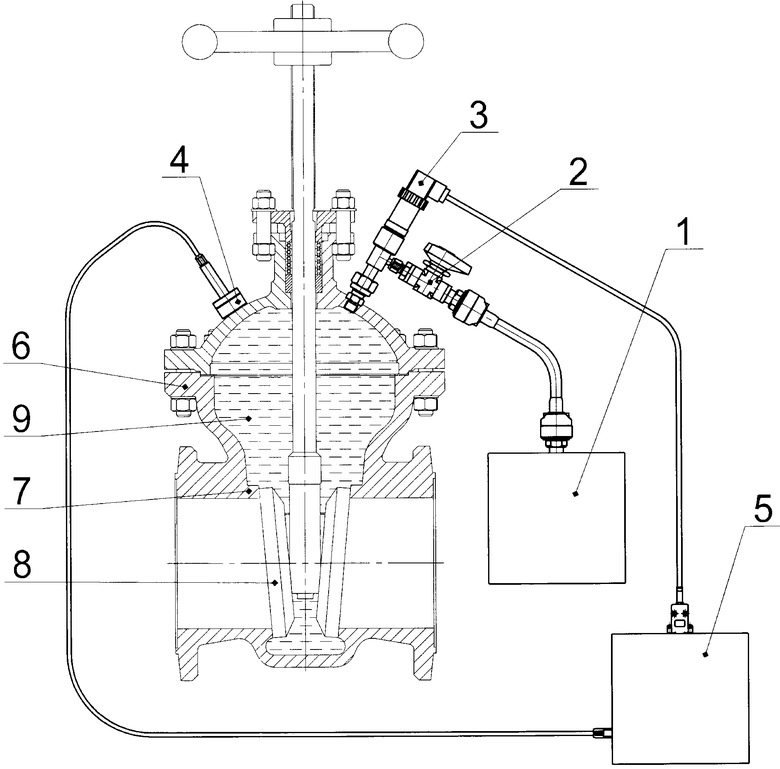

Суть предлагаемого изобретения поясняется на чертеже.

Устройство для определения герметичности затвора трубопроводной арматуры содержит источник давления 1, клапан управления 2, датчик давления 3, датчик температуры 4, блок управления 5. Датчик давления 3 и датчик температуры 4 устанавливаются в полость 9 диагностируемой арматуры 6 и подключаются к блоку управления 5.

Для определения герметичности затвора диагностируемую арматуру 6 не демонтируют с трубопровода. Из полости 9 диагностируемой арматуры 6 сбрасывают давление рабочей среды. Освобождение полости 9 от рабочей среды не требуется. Затем в полость 9 устанавливают датчик давления 3 и датчик температуры 4. После этого устанавливают запирающий элемент 8 на седло 7, перекрывая тем самым затвор диагностируемой арматуры 6 с нормируемым крутящим моментом. Затем подают в ее полость 9 пробное вещество с последующей выдержкой и контролем давления и температуры в течение установленного времени. По измеренным значениям давления и температуры вычисляют истинную величину падения давления (герметичность) и сравнивают с нормативной величиной герметичности этой арматуры и производят индикацию.

Именно благодаря тому, что в известном способе определения герметичности затвора трубопроводной арматуры, при котором определяют измеренное значение герметичности для диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его с нормативной величиной герметичности этой арматуры, из полости диагностируемой арматуры сбрасывают давление рабочей среды, но не освобождают ее от рабочей среды, устанавливают запирающий элемент на седло с перекрыванием в нем прохода нормируемым крутящим моментом, подают в ее полость пробное вещество с последующей выдержкой и контролем давления и температуры в течение установленного времени, по измеренным значениям давления и температуры вычисляют истинную величину падения давления (герметичность) и сравнивают с нормативной величиной герметичности этой арматуры и производят индикацию, становится возможным повысить достоверность значения герметичности арматуры, а также сократить цикл испытания арматуры на герметичность.

Предлагаемый способ определения герметичности затвора трубопроводной арматуры возможен благодаря устройству для определения герметичности затвора трубопроводной арматуры, содержащему источник давления, клапан управления, датчик давления, блок управления, в котором вход датчика давления и выход источника давления соединены через клапан управления, через который осуществляется как нагнетание, так и сброс пробного вещества из полости диагностируемой арматуры, а также оснащенному датчиком температуры, который подключен к блоку управления и который, совместно с датчиком давления, устанавливается в полость диагностируемой арматуры.

Реализация предлагаемого способа (и устройства для его осуществления) возможна благодаря использованию материалов и комплектующих, имеющихся в свободном доступе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ТРУБОПРОВОДНОЙ АРМАТУРЫ (КЛИНОВОЙ ЗАДВИЖКИ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2518798C1 |

| Затвор обратный | 2017 |

|

RU2660986C1 |

| Способ контроля размеров сопрягаемых элементов в затворе клиновой задвижки и устройство для его осуществления | 2015 |

|

RU2616347C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ ФЛАНЦЕВЫМ РАЗЪЕМОМ | 2012 |

|

RU2520729C2 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ОСЕСИММЕТРИЧНЫЙ СИЛЬФОННЫЙ С ВЕРХНИМ РАЗЪЕМОМ | 2012 |

|

RU2520734C2 |

| СПОСОБ УПРАВЛЕНИЯ ГЛАВНЫМ ПРЕДОХРАНИТЕЛЬНЫМ КЛАПАНОМ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, ПРЕДОХРАНИТЕЛЬНЫЙ СБРОСНОЙ СПЕЦКЛАПАН И СПЕЦКЛАПАН ВЫРАВНИВАНИЯ ДАВЛЕНИЯ | 2015 |

|

RU2610838C2 |

| Система контроля технического состояния трубопроводной арматуры кранового узла | 2023 |

|

RU2840368C1 |

| Устройство трубопроводной арматуры и способ его настройки | 2024 |

|

RU2834516C1 |

| Неполноповоротный ручной привод для трубопроводной арматуры | 2020 |

|

RU2760078C1 |

Изобретение относится к области машиностроения, а именно к арматуростроению, и предназначено для определения герметичности затвора трубопроводной арматуры без демонтажа ее с трубопровода. Определение состояния арматуры заключается в проверке соответствия параметра требованиям технической документации завода-изготовителя. Для этого из полости диагностируемой арматуры сбрасывают давление рабочей среды, но не освобождают ее от рабочей среды, устанавливают запирающий элемент на седло с перекрыванием в нем прохода нормируемым крутящим моментом, подают в ее полость пробное вещество с последующей выдержкой и контролем давления и температуры в течение установленного времени, по измеренным значениям давления и температуры вычисляют истинную величину падения давления (герметичность) и сравнивают с нормативной величиной герметичности этой арматуры и производят индикацию. Способ осуществляют с помощью устройства для определения герметичности затвора трубопроводной арматуры. Изобретение направлено на сокращение цикла испытания арматуры на герметичность. 2 н.п. ф-лы, 1 ил.

1. Устройство для определения герметичности затвора трубопроводной арматуры, содержащее источник давления, клапан управления, датчик давления, блок управления, отличающееся тем, что вход датчика давления и выход источника давления соединены через клапан управления, через который осуществляется как нагнетание, так и сброс пробного вещества из полости диагностируемой арматуры, а также оснащено датчиком температуры, который подключен к блоку управления и который, совместно с датчиком давления, устанавливается в полость диагностируемой арматуры.

2. Способ определения герметичности затвора трубопроводной арматуры, при котором определяют измеренное значение герметичности для диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его с нормативной величиной герметичности этой арматуры, отличающийся тем, что из полости диагностируемой арматуры сбрасывают давление рабочей среды, но не освобождают ее от рабочей среды, устанавливают запирающий элемент на седло с перекрыванием в нем прохода нормируемым крутящим моментом, подают в ее полость пробное вещество с последующей выдержкой и контролем давления и температуры в течение установленного времени, по измеренным значениям давления и температуры вычисляют истинную величину падения давления (герметичность) и сравнивают с нормативной величиной герметичности этой арматуры и производят индикацию.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГЕРМЕТИЧНОСТИ ЗАТВОРА ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478860C2 |

| СПОСОБ КОНТРОЛЯ ЭКСПЛУАТАЦИОННОЙ ГОТОВНОСТИ АРМАТУРЫ | 1996 |

|

RU2171462C2 |

| СПОСОБ ИСПЫТАНИЯ ТРУБОПРОВОДНОЙ ЗАПОРНОЙ АРМАТУРЫ | 1997 |

|

RU2155945C2 |

| US 4570903 A1, 18.02.1986 | |||

| JP 2000065246 A, 03.03.2000. | |||

Авторы

Даты

2016-04-10—Публикация

2014-10-07—Подача