Настоящая группа изобретений относится к трубопроводной арматуре, управляемой электроприводом, а именно к устройствам и способам ее настройки.

Трубопроводная арматура (далее - арматура) является неотъемлемой частью системы управления потоками сред, например, воды, природного газа, нефти, других газов и жидкостей, на магистральных трубопроводах, трубопроводах на объектах, например, нефтеперерабатывающих заводах и теплоэлектростанциях.

Как известно, арматура состоит из конструктивных элементов: корпуса, имеющего внутренний объем, два фланца для крепления к входному и выходному трубопроводам; затвора арматуры - рабочего органа, перекрывающего полностью, открывающего частично или полностью проходное отверстие арматуры, и расположенного во внутреннем объеме корпуса арматуры; привода, который приводит в движение рабочий орган; элемента, связывающего рабочий орган с приводом; средств крепления трубопроводной арматуры к корпусу привода, которые обычно выполнены в виде фланца, сопрягающегося с ответным фланцем привода.

Применяются различные виды арматуры, которые отличаются конструкцией, определяемой требованиями по герметичности, необходимостью регулирования расхода, т.е. степени открытия проходного отверстия арматуры, необходимостью отсутствия преград в проходном отверстии (требование к полнопроходному отверстию арматуры) и другими требованиями.

Арматура различается типом посадки - условием достижения рабочего органа определенного положения или усилия прижатия его к седлу в корпусе арматуры. Шаровые краны и шиберные задвижки обеспечивают герметичное перекрытие, когда полностью перекрывают рабочим органом проходное отверстие, который для этого должен находиться в определенном положении. Клапаны, клиновые задвижки и дисковые затворы определенных типов (с металлическим или графито-металлическим уплотнением, трехэксцентриковые) обеспечивают герметичное перекрытие, когда их рабочие органы (затворы) прижаты к седлам с определенным усилием, которое достигается путем приложения соответствующего крутящего момента к их входным звеньям. Дисковые затворы с резиновым уплотнением обеспечивают герметичность, когда затвор переводится в положение, в котором обеспечивается контакт затвора с уплотнением в седле. Далее по тексту будут рассматриваться дисковые затворы, которые обеспечивают герметичность при приложении определенного крутящего момента.

Отметим, что для электропривода тип посадки - это условие остановки затвора в одном из крайних положений, т.е. условие, при котором электропривод останавливает работу. В зависимости от типа посадки условием является достижение предустановленного положения или достижения фактического крутящего момента предустановленной величины предельного крутящего момента. Тип посадки, по сути, представляет собой режим выключения электропривода в крайних положениях, режим посадки или режим остановки.

Под ходом понимается линейная величина расстояния, которое проходит рабочий органа, для, например, шиберных задвижек, клиновых задвижек и клапанов, от полностью открытого до полностью закрытого положений или наоборот. Для кранов под ходом понимается угол поворота рабочего органа, на который его необходимо повернуть, чтобы перевести его из полностью открытого положения в полностью закрытое или наоборот.

Известны шиберные задвижки [патент на изобретение RU 2578548, опубл. 27.03.2016г.], в которых рабочий орган (затвор) представлен шибером или заслонкой, выполненной в виде пластины, которая расположена внутри корпуса арматуры, поперечно к трубопроводу и проходному отверстию арматуры. Эта пластина перекрывает проходное отверстие. Пластина имеет рабочий ход от полностью открытого положения, в котором проходное отверстие полностью открыто, до полностью закрыто положения, в котором проходное отверстие полностью закрыто. К пластине прикреплен ходовой винт, а на корпусе арматуры закреплена с возможностью вращения ходовая гайка. Ходовая гайка сопряжена с выходным звеном привода, и, вращаясь за счет привода, приводит к перемещению ходового винта вместе с пластиной.

Известны шаровые краны [авторское свидетельство SU 1076680, опубл. 28.02.1984г.], в которых рабочий орган арматуры выполнен в виде сферы со сквозным отверстием, которая расположена во внутреннем объеме корпуса с возможность вращения вокруг оси, перпендикулярной оси указанного отверстия. Сфера поворачивается за счет привода так, что отверстие в сфере располагается соосно с трубопроводом при полностью открытом положении крана и перпендикулярно трубопроводу при полностью закрытом положении крана.

Известны задвижки клиновые [авторское свидетельство SU 870825, опубл. 07.10.1981г.], в которых рабочий орган арматуры представлен в виде клина, который расположен внутри корпуса арматуры, поперечно к трубопроводу и проходному отверстию арматуры. Клин перемещается возвратно-поступательно между положениями - «Закрыто» и «Открыто». Клин в поперечном сечении имеет форму клина. Клин входит в седло в корпусе арматуры, которое имеет ответную форму. Из-за клиновидной формы клина и седла их рабочие поверхности плотно прилегают друг к другу и обеспечивают герметичное сопряжение. Таким образом клин перекрывает проходное отверстие арматуры.

Также известны типы арматуры - затворы дисковые [патент на полезную модель RU 194290, опубл. 05.12.2019 г.], клапаны [патент на полезную модель RU 178151, опубл. 26.03.2018г.] и другие. Арматура характеризуется по меньшей мере параметрами - положение рабочего органа в полностью закрытом положении; положение рабочего органа в полностью открытом положении; усилием страгивания рабочего органа из полностью открытого, полностью закрытого или промежуточного положений; усилием, которое нужно приложить к рабочему органу, чтобы перевести его в полностью закрытое или полностью открытое положение; ход рабочего органа арматуры. Под усилием для разных типов арматуры понимается либо осевое усилие, либо крутящий момент, в зависимости от ее типа. Например, шаровый кран характеризуется крутящими моментами, а клапан осевым усилием.

Часто для управления арматурой в качестве привода применяют электропривод [патент на изобретение US 11693436, опубл. 04.07.2023 г.]. Такой электропривод содержит блок управления, электромотор, редуктор, выходное звено, которое соединяется с входным звеном арматуры. Блок управления получает команды через человеко-машинный интерфейс (далее - ЧМИ) от оператора или через линии связи (проводные или беспроводные) от системы верхнего уровня, включает электромотор по команде, направляет сигналы в систему верхнего уровня и выводит информацию о текущем состоянии электропривода на дисплей ЧМИ. Электромотор через редуктор приводит в движение выходное звено электропривода и, соответственно, входное звено арматуры. Таким образом электропривод приводит в движение рабочий орган арматуры, развивая необходимый крутящий момент. Крутящий момент зависит от размера арматуры, типа арматуры, рабочего давления и других факторов. Также крутящий момента зависит от того, выравнено ли давление с двух сторон от перекрытой арматуры. Если давление разное, то среда будет прижимать рабочий орган арматуры к седлу сильнее, и потребуется больший крутящий момент. Обычно электропривод выбирается так, чтобы максимальный крутящий момент, который он может развить, превышал крутящий момент, который необходим для перемещения рабочего органа арматуры, на 20-100% (т.е. до 2 раз).

Важно отметить, что превышение усилий или хода арматуры, приводит к превышению допустимых сил, приложенных к корпусу арматуры, фланцам и элементам, соединяющим рабочий орган с приводом, например, к ходовым винтам и валам. Каждая арматура имеет предельные величины усилий и хода, которые учитываются при эксплуатации и настройке арматуры. Превышение сил приводит к превышению напряжений и последующему разрушению элементов конструкции арматуры. При превышении хода, т.е. когда электропривод пытается переместить рабочий орган дальше физических ограничителей, например, элементов корпуса, также превышаются допустимые усилия, действующие на элементы арматуры, и, соответственно, напряжения в телах этих элементов. Немаловажно, что и сам электропривод может выйти из строя из-за превышения нагрузки из-за механического разрушения. Превышение усилий или хода может произойти из-за неверной настройки персоналом объекта, на котором вводится в эксплуатацию и эксплуатируется арматура. Далее в качестве ограничений усилий будут рассматриваться ограничения по крутящему моменту, который прикладывается к арматуре. Обычно оператор или наладчик находит ограничения по крутящему моменту в направлениях полностью открытого или закрытого положений в паспорте или руководстве по эксплуатации арматуры и вводит в электропривод через ЧМИ в виде кнопок и дисплея. Таким образом, существует риск неверной настройки из-за ошибки переноса данных из документации в электропривод. Ход арматуры при настройке электропривода обычно не вводится. Вместо этого оператор после задания ограничений крутящего момента переводит арматуру путем задания команды электроприводу в положение близкое к полностью открытому или полностью закрытому положению. Затем вручную с помощью соответствующих средств ручного управления электропривода выполняет перемещение рабочего органа до полностью открытого или полностью закрытого положения, чтобы обезопасить арматуру. При этом существует риск, что оператор не успеет вовремя остановить электропривод, и, если ограничения по крутящему моменту были заданы неверно, электропривод может приложить слишком большой крутящий момент к арматуре, что может привести к разрушению ее элементов и выходу арматуры из строя. Причем, разрушение может произойти сразу после превышения усилий или хода, если усилие значительно превысило допустимое, или за некоторое количество циклов открытия и закрытия арматуры, если напряжения были значительно выше допустимых, но предел прочности превышен не был. В последнем случае оператор может не заметить повреждений арматуры и ввести ее в эксплуатацию, что приведет к отказу уже при выполнении технологического процесса, а это приводит по меньшей мере к экономическому ущербу, а в худшем случае при утечке огнеопасных и взрывоопасных газов и жидкостей к аварии, которая создает опасность для жизни и здоровья людей.

Выход из строя арматуры вследствие поломки ее или электропривода приводит к остановке технологического процесса и требует ремонта, замены арматуры и/или электропривода. В таком случае, требуется заново выполнять настройку электропривода.

Известны электроприводы с автоматическим определением крайних положений по превышению крутящего момента или потребляемого тока электродвигателя, однако, они в любом случае требуют задания вручную предельных величин крутящего момента или потребляемого тока электродвигателей.

Известно устройство [патент на изобретение US 11566805, опубл. 31.01.2023г.], которое содержит арматуру (клапан), электропривод (актуатор) и вычислительную схему, которая определяет, что указанный клапан соединен с электроприводом, распознает идентификационную информацию по меньшей мере о клапане или электроприводе, которая содержит информацию о назначении и расположении электропривода, а также информацию о величине хода и/или характеристике производительности. Однако эта информация используется для оптимального управления электроприводами и соединенной с ней арматурой с помощью системы верхнего уровня, а не для настройки электропривода при его установке и сопряжении с арматурой. Т.к. описанное устройство имеет функции распознавания параметров электропривода или клапана, но среди параметров есть характеристики производительности и величина хода, решение не уменьшает время настройки электропривода, т.к. для этого необходимо распознавать не характеристики производительности и величину хода, а ограничения по крутящему моменту и/или тип посадки. Характеристики производительности нужны для обеспечения оптимального управления электроприводом и клапаном. Величина хода для настройки бесполезна, т.к. при настройке нужно определить начало и конец хода. Известное устройство позволяет оптимально управлять электроприводом и клапаном, но не обеспечивает герметичное перекрытие трубопровода, не снижает время настройки и не защищает арматуру и электропривод от повреждения в следствие неверной настройки.

Техническим результатом заявляемой группы изобретений является ускорение настройки арматуры при одновременном упрощении ее ввода в эксплуатацию, снижении риска отказа и уменьшении зависимости от ошибок персонала при ее вводе в эксплуатацию и сборке.

Указанный технический результат в части устройства достигается за счет того, что устройство трубопроводной арматуры включает трубопроводную арматуру, связанную с электроприводом, при этом трубопроводная арматура снабжена средством хранения, выполненным с возможностью хранения базы данных, содержащей данные, относящиеся к параметрам применяемой трубопроводной арматуры, и извлечения из нее указанных параметров, а электропривод снабжен блоком управления, включающим средство хранения и выполненным с возможностью считывания параметров трубопроводной арматуры из средства хранения трубопроводной арматуры и записи указанных параметров в свое средство хранения в качестве рабочих параметров, причем, параметры трубопроводной арматуры представляют собой величины предельных крутящих моментов и/или тип посадки трубопроводной арматуры.

Возможны варианты развития основного технического решения, заключающиеся в том, что:

- средство хранения параметров трубопроводной арматуры выполнено энергонезависимым и пассивным и работает на основе технологии беспроводной передачи данных малого радиуса действия;

- средство хранения входит в состав RFID или NFC метки;

- средство хранения параметров трубопроводной арматуры размещено в корпусе трубопроводной арматуры;

- трубопроводная арматура снабжена фланцем для соединения с электроприводом;

- средство хранения параметров трубопроводной арматуры размещено во фланце;

- в качестве параметров трубопроводной арматуры использованы идентификаторы, соответствующие величинам предельных крутящих моментов и/или типу посадки трубопроводной арматуры.

Указанный технический результат в части способа достигается за счет того, что способ настройки устройства трубопроводной арматуры включает предварительное создание базы данных, содержащей параметры трубопроводной арматуры, запись данных, относящихся к параметрам применяемой трубопроводной арматуры, из указанной базы данных в средство хранения трубопроводной арматуры, считывание блоком управления электропривода, связанного с трубопроводной арматурой, указанных параметров из блока хранения трубопроводной арматуры и их запись в качестве рабочих параметров в блок хранения блока управления электропривода, причем, в качестве параметров трубопроводной арматуры применяют величины предельных крутящих моментов и/или тип посадки.

Возможны варианты развития основного технического решения, заключающиеся в том, что:

- считывание параметров выполняется по технологии беспроводной передачи данных малого радиуса действия;

- в качестве параметров трубопроводной арматуры используют идентификаторы, соответствующие величинам предельных крутящих моментов и/или типу посадки трубопроводной арматуры.

Таким образом, за счет указанных совокупностей существенных признаков удалось одновременно:

- уменьшить время настройки арматуры и снизить риск повреждения арматуры или/и электропривода при неверных настройках крутящего момента и/или типа посадки;

- упростить ввод в эксплуатацию арматуры и снизить риск отказа, увеличивая ее защиту от ошибок персонала при вводе в эксплуатацию и сборке арматуры с электроприводом, за счет исключения ручной настройки типа посадки и/или крутящего момента, т.к. у оператора нет возможности ввода неверного типа посадки или крутящего момента.

Дополнительно удалось обеспечить герметичную посадку затвора арматуры для арматуры, к которой это применимо (дисковый затвор, клиновая задвижка).

Кроме того, благодаря тому, что при заявляемой настройке электропривода не требуется переносить значения параметров из сопроводительной документации на арматуру (руководство по эксплуатации, паспорт и др.) в электропривод путем ввода этих значений через человеко-машинный интерфейс электропривода, а считывание значений и их запись в качестве рабочих параметров происходит автоматически, удается уменьшить количество операций, которые выполняет оператор и уменьшить трудоемкость настройки. Одновременно, таким образом исключается возможность неверного ввода этих значений, т.е. повышается достоверность настройки. Достоверность настройки имеет различный эффект в зависимости от того, выполняется ли первичная настройка электропривода при установке на арматуру, которая еще не установлена на трубопровод, или выполняется настройка электропривода, который устанавливается на арматуру, которая уже закреплена на трубопроводе.

При первичной настройке, если оператор неверно указал крутящий момент, выполнил пробное открытие и закрытие арматуры, посадка затвора которой выполняется по крутящему моменту, он может визуально наблюдать неплотное прилегание затвора к седлу. Также неверный ввод крутящего момента, например, слишком низкого, может привести к тому, что электропривод не сможет сдвинуть затвор арматуры, т.к. сработает защита от чрезмерного крутящего момента. В таком случае ему следует перепроверить крутящие моменты, указать верные и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов. Таким образом, уменьшается время настройки. Если при первичной настройке оператор неверно указал тип посадки, например, указал тип посадки по крутящему моменту для шарового крана вместо посадки по положению, то при пробном открытии или закрытии арматуры шар повернется не в положение, в котором поток полностью открыт или закрыт, а упрется в упоры. Отверстие в шаре будет несоосно с трубопроводом. Если арматуру с такими настройками электропривода поставить на трубопровод, то эта несоосность приведет к сопротивлению потоку среды через арматуру и росту давлению, поэтому такой ситуации всегда избегают. В таком случае оператору следует перепроверить тип посадки, указать верный и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов.

Если оператор неверно укажет и крутящие моменты, и тип посадки при настройке электропривода на шаровом кране, например, более низкие крутящие моменты, чем должны быть, и посадку по крутящему моменту вместо посадки по положению, то электропривод при попытке перемещения затвора не сможет его передвинуть, т.к. сразу будет достигнута предельная допустимая величина крутящего момента, по которой электропривод определяет, что затвор сел в седло.

В таком случае оператору следует перепроверить параметры, указать верные и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов.

Если оператор укажет слишком высокий крутящий момент и неверную посадку для шарового крана, т.е. по крутящему моменту, то при пробном закрытии или открытии вал между шаром и электроприводом воспримет недопустимые нагрузки и деформируется или разрушится.

Для примера приведем неверную настройку электропривода на клиновой задвижке. Если оператор неверно указал тип посадки - по положению вместо по крутящему моменту, после этого настроил, как полагается, крайние положения затвора, то при пробном закрытии арматуры затвор не будет плотно прилегать к седлу. В лучшем случае оператор сможет визуально наблюдать, что затвор не сел в седло, и нужно будет повторить настройку. В таком случае оператору следует перепроверить тип посадки, указать верный и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов.

В худшем случае такая арматура после установки на трубопровод будет протекать, что потребует выполнения процедур по поиску неисправности. То есть автоматическая запись типа посадки позволяет уменьшить время настройки и ввода в эксплуатации арматуры. Если оператор укажет слишком большой крутящий момент для клиновой задвижки, то при пробном закрытии, когда затвор достигнет седла, ходовой винт и его элементы воспримут недопустимый крутящий момент и деформируются или разрушатся.

Отдельно стоит рассмотреть эффект от автоматической записи параметров при настройке электропривода на арматуре, которая уже соединена с трубопроводом. Это возникает в случае замены электропривода, например, в случае его отказа. Т.к. оператор не может наблюдать визуально затвор арматуры, то он не может увидеть герметично ли сел затвор в седло клиновой задвижки или соосен ли шар с отверстием в трубопроводе. Таким образом, последствия ошибки может будет узнать только после подачи среды через арматуру, что потребует остановки технологического процесса, выполнения аварийных мероприятий и других затрат.

Очевидно, что можно не хранить сами значения параметров в арматуре, а хранить только идентификатор, которому соответствуют значения параметров для такой арматуры, по которому в базе данных электропривода по запросу от блока управления находит значения параметров и загружает в память в качестве рабочих параметров.

В другом варианте реализации предлагается система, в которой средства хранения информации размещены в корпусе трубопроводной арматуры. Это позволяет использовать корпусные детали арматуры в качестве корпуса для средства хранения информации, уменьшить количество деталей системы, упростить ее сборку и повысить технологичность.

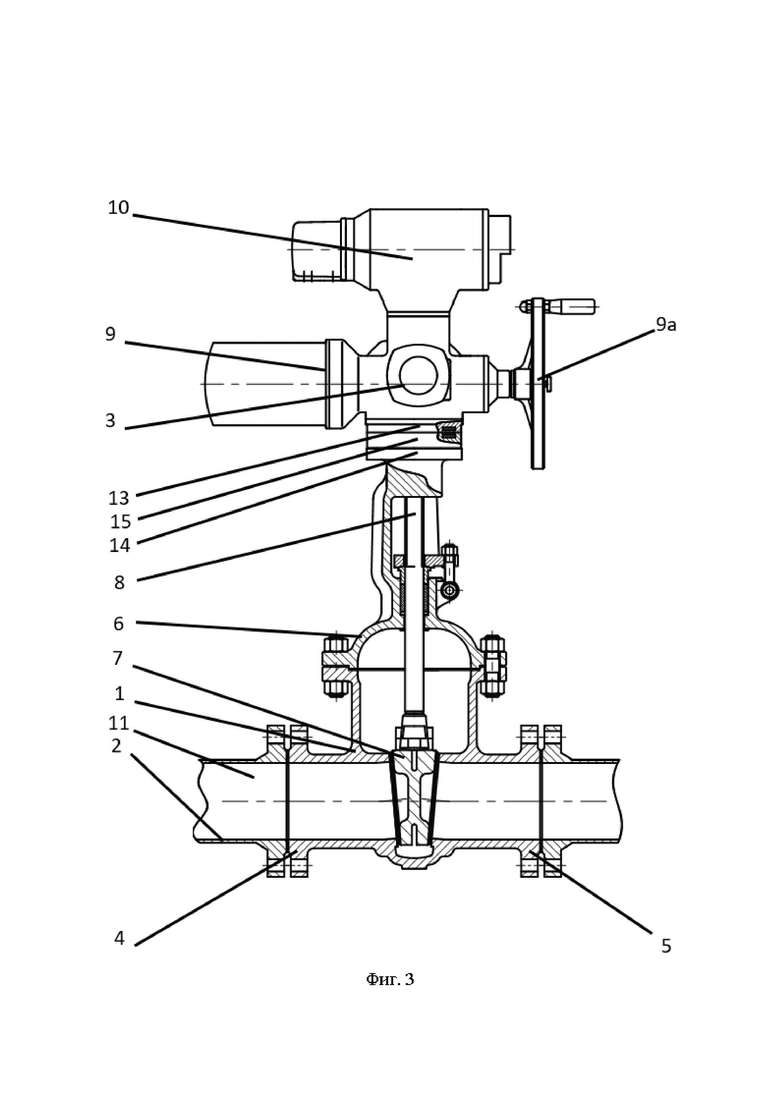

В другом варианте реализации предлагается система, в которой элементы крепления к электроприводу выполнены в виде фланца, который установлен между арматурой и электроприводом, и средства хранения информации размещены в элементе, закрепленном на указанном фланце. Это позволяет добавить арматуре возможности по автоматизации настройки электропривода даже если такая арматура уже находится в эксплуатации путем ее модернизации.

В другом варианте реализации предлагается система по любому из предыдущих пунктов, в которой средства передачи представлены пассивным средством передачи данных на основе технологии беспроводной передачи данных малого радиуса действия. Позволяет не размещать источники питания в арматуре и не подводить питание к арматуре для питания средств хранения и передачи данных в арматуре.

В другом варианте реализации предлагается система по любому из предыдущих пунктов, в которой средства хранения информации также содержат идентификатор трубопроводной арматуры, а электропривод содержит базу данных, в которой содержится информация о трубопроводной арматуре, соотнесенная с идентификаторов трубопроводной арматуры. Такое решение позволяет уменьшить объем информации, который находится в средствах хранения данных в арматуре и снизить требования к размеру памяти в средствах хранения данных в арматуре, а также снизить требования к скорости передачи данных между средствами хранения данных и средствами считывания.

В другом варианте реализации предлагается система, которая содержит систему верхнего уровня, которая передает команды управления электроприводу и принимает сигналы от электропривода, и в которой средства хранения информации также содержат идентификатор трубопроводной арматуры, а электропривод имеет средства получения информации о трубопроводной арматуре, соотнесенную с идентификатором трубопроводной арматуры, от системы верхнего уровня. Такое решение позволяет не хранить базу данных с параметрами всех типов арматуры в блоке управления электропривода и снизить требования к размеру памяти в блоке управления электропривода, что повышает его технологичность.

Сущность группы изобретений более подробно поясняется с помощью фигур и нижеследующего описания.

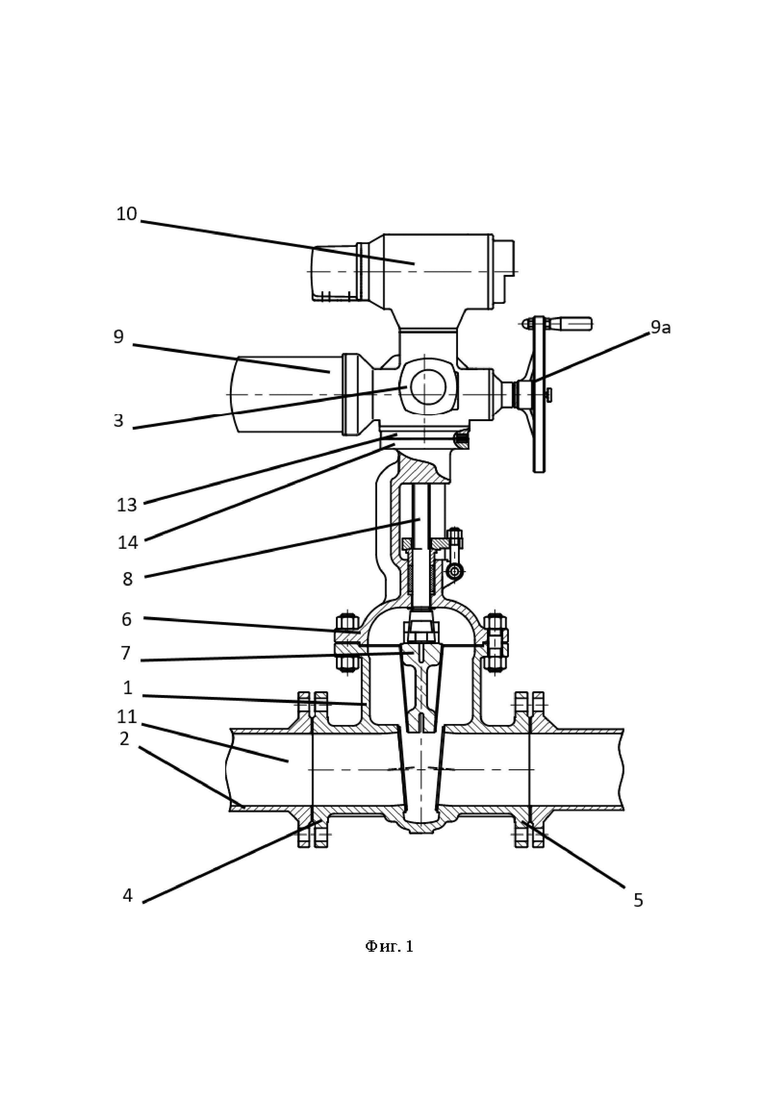

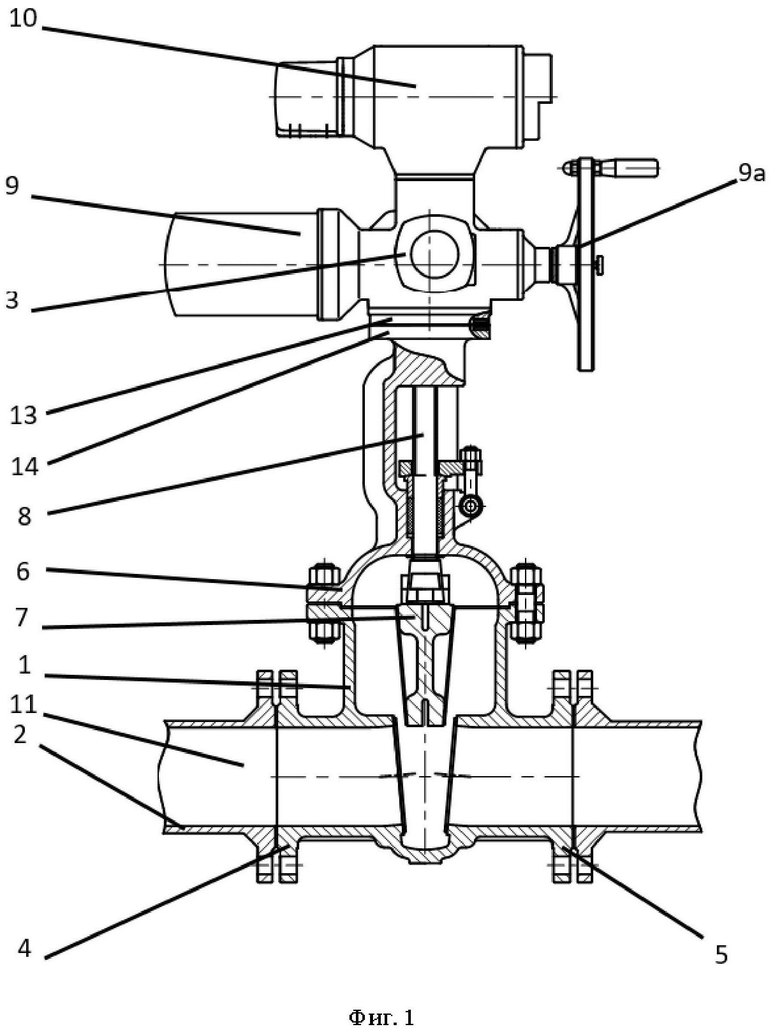

На Фиг. 1 представлен общий вид в разрезе (вид сбоку) арматуры, выполненной в виде клиновой задвижки (с затвором в положении «Открыто») и электропривода.

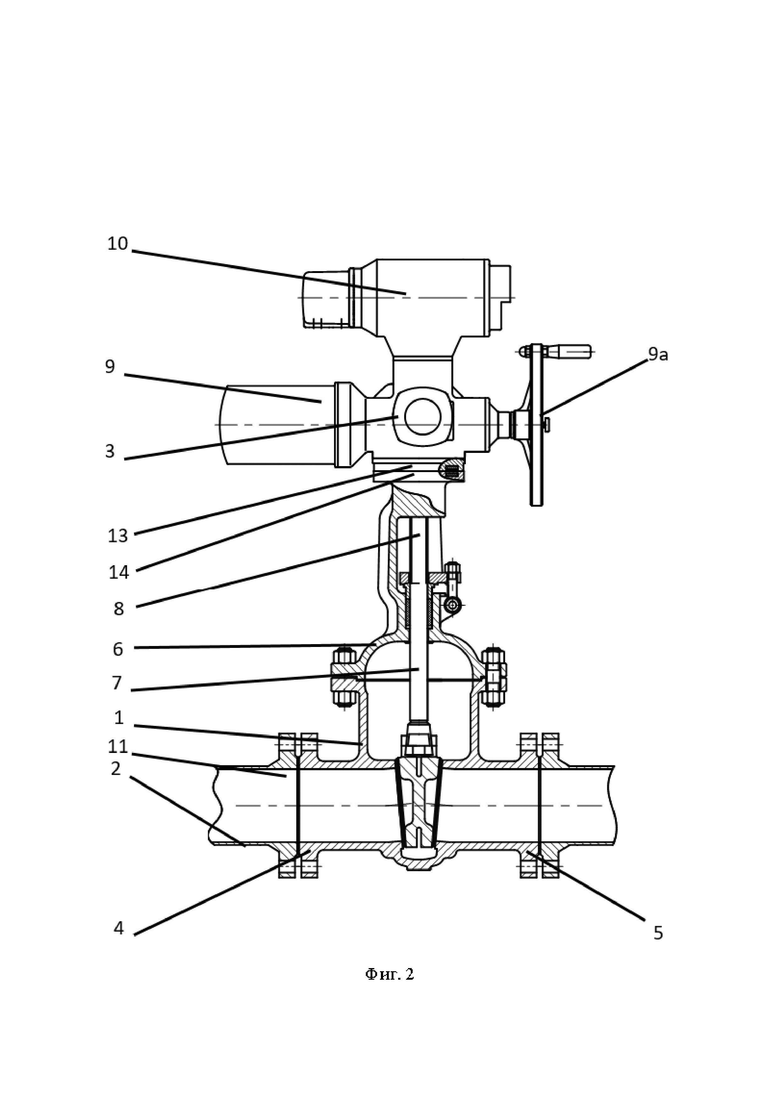

На Фиг. 2 представлен общий вид в разрезе (вид сбоку) арматуры, выполненной в виде клиновой задвижки (с затвором в положении «Закрыто») и электропривода.

На Фиг.3 представлен общий вид (вид сбоку) устройства, включающего арматуру, выполненную в виде клиновой задвижки, фланца, в котором размещены средства хранения информации.

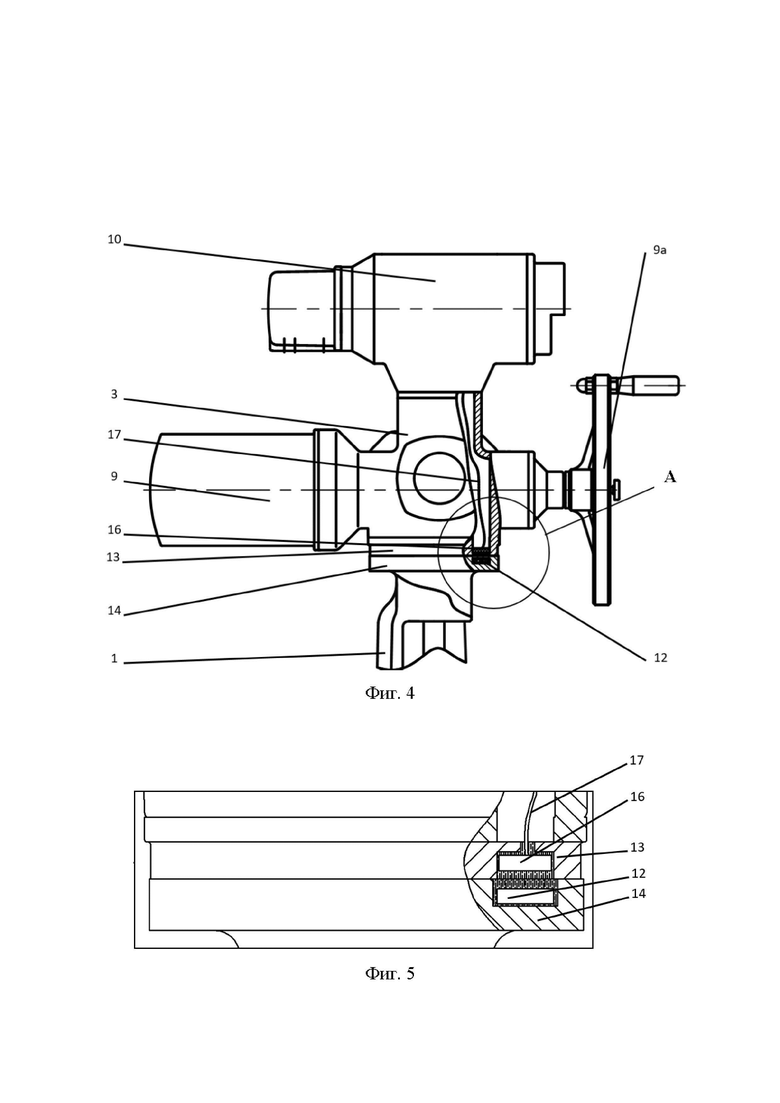

На Фиг.4 представлен укрупненный вид места установки средств хранения данных трубопроводной арматуры и приемника блока управления электропривода.

На Фиг. 5 представлен выносной вид А с Фиг. 4.

Устройство трубопроводной арматуры (Фиг. 1-5) включает трубопроводную арматуру 1, устанавливаемую на трубопроводе 2 и связанную с электроприводом 3 (далее - ЭП).

Арматура 1 закреплена на трубопроводе 2 через фланцы 4 и 5, которые скреплены резьбовым крепежом (например, шпильками и гайками или болтами, или гайками) (на фигурах не показано).

Арматура 1 может быть выполнена в виде клапана (на фигуре не показано), шарового крана (на фигуре не показано), шиберной задвижки (на фигуре не показано), дискового затвора (на фигуре не показано), клиновой задвижки (Фиг. 1-5) и другие устройства, выполняющие функции управляемого открытия/закрытия потока.

Конструкция арматуры 1 будет раскрыта на примере клиновой задвижки, поскольку тип арматуры 1 не влияет на суть заявляемого технического решения.

Арматура 1 в виде клиновой задвижки (Фиг. 1-5) состоит из корпуса 6, затвора 7, который представлен клином, ходового винта 8, который неподвижно прикреплен к затвору 7, и который может перемещаться совместно с затвором 7 возвратно-поступательно вдоль своей оси.

На Фиг. 1 арматура 1 показана в открытом состоянии, в котором затвор 7 поднят и не перекрывает поток среды через трубопровод 2. На Фиг. 2 арматура 1 показана в закрытом состоянии, в котором затвор 7 сопрягается с седлом 6а корпуса 6 и образует герметичный стык, перекрывая поток среды через трубопровод 2.

ЭП 3 содержит электромотор 9, редуктор (на фигурах не показано) с выходным звеном (на фигурах не показано), датчик положения (на фигурах не показано) и датчик крутящего момента (на фигурах не показано), блок управления (далее - БУП) 10. Выходное звено ЭП 3 может совершать вращательное движение за счет работы электромотора 9 при подаче на него напряжения питания от БУП 10. Выходное звено ЭП 3 неподвижно прикреплено входному звену арматуры 1, которое у клиновой задвижки представлено ходовой гайкой (на фигурах не показано), которая функционально связана с ходовым винтом 8 таким образом, что при вращении гайки ходовой винт 8 перемещается возвратно-поступательно вдоль своей оси. Таким образом, при вращении выходного звена ЭП 3 ходовой винт 8 вместе с затвором 7 перемещается между крайними положениями - между закрытым положением и открытым положением. В закрытом положении затвор 7 перекрывает поток среды через проходное отверстие 11 трубопровода 2. В открытом положении затвор 7 не перекрывает поток среды через проходное отверстие 11 трубопровода 2. ЭП 3 оснащен ручным дублером 9а, который представляет собой маховик с валом (на фигурах не показано), который соединен с редуктором ЭП 3 таким образом, что одновременно вращение выходного звена ЭП 3 может выполняться либо с помощью электромотора 9, либо с помощью ручного дублера 9а.

Важно отметить, что в другом варианте реализации ЭП 3 может быть выполнен в виде линейного ЭП, в котором выходное звено представлено штоком (на фигурах не показано), который при работе электромотора 9 совершает возвратно-поступательное движение. В такой конструкции шток ЭП 3 прикреплен напрямую к затвору 7. БУП 10 представлен в виде блока питания (на фигурах не показано), контроллера (на фигурах не показано) и человеко-машинного интерфейса (далее - ЧМИ). ЧМИ представлен дисплеем для вывода информации и кнопками для ввода команд. В зависимости от типа электромотора 9 блок питания БУП 10 может иметь разную конструкцию.

Для асинхронного электромотора и для перемещения затвора 7 с постоянной скоростью блок питания может быть представлен простыми контакторами, которые коммутируют питающее напряжение на электромотор 9 по команде пользователя через ЧМИ или по команде системы верхнего уровня (на фигурах не показано), полученной контроллером БУП 10 через промышленную локальную вычислительную сеть по соответствующему каналу связи (на фигурах не показано) или через дискретные входы или по другим каналам связи. Если нужно управлять затвором 7 с переменной скоростью его перемещения, то для асинхронного мотора блок питания БУП 10 может быть представлен частотным преобразователем. БУП 10 коммутирует питающее напряжение на электромотор 9. Редуктор ЭП 3 функционально связан с ротором (на фигурах не показано) электромотора 9 и с выходным звеном ЭП 3 и предназначен для увеличения момента электромотора 9 и уменьшения скорости вращения, чтобы обеспечить необходимый крутящий момент на выходном звене ЭП 3.

Контроллер БУП 10 содержит процессор, средства приема данных (сигналов) от датчиков (такие датчики описаны далее в тексте настоящей заявки на изобретение) ЭП 3, средства передачи и приема данных от системы верхнего уровня и средства хранения (на фигурах не показано), например, постоянную память. Процессор выполняет обработку команд от ЧМИ и системы верхнего уровня, обработку сигналов от датчиков ЭП 3, принятие решений по результатам обработки таких сигналов, управление блоком питания БУП 10 и, соответственно, управление электромотором 9, и, следовательно, управление затвором 7, и передачу сигналов о состоянии ЭП 3 в систему верхнего уровня.

Датчик положения ЭП 3 предназначен для определения текущего положения затвора 7. Датчик положения ЭП 3 представлен в виде абсолютного многооборотного энкодера (известно из патентного документа US7017274B2), который связан с выходным звеном ЭП 3 и выполнен с возможностью отслеживания положения выходного звена ЭП 3.

Датчик крутящего момента ЭП 3 предназначен для определения крутящего момента, который развивает выходное звено ЭП 3, чтобы исключить превышение проектных нагрузок на затвор 7 и корпус 6, что приведет к разрушению арматуры 1 и аварии на трубопроводе 2. Авария на трубопроводе приводит к большим материальным и временным затратам на устранение последствий. Также авария приводит к остановке технологических процессов, остановке перекачки, например, газа или нефти, а также приводит к возникновению угрозы здоровью и жизни людей, которые находятся или работают на объектах работы арматуры 1 или рядом с такими объектами, т.к. возникает утечка токсичных или огнеопасных жидкостей или газов, в зависимости от того, какая среда проходит по трубопроводу 2. Датчик крутящего момента ЭП 3 может быть реализован в виде датчика положения (энкодера), который функционально соединен с упругим элементом, например, пружиной в редукторе ЭП 3, который изменяет свою длину при воздействии крутящего момента на выходное звено ЭП 3. Редуктор выполнен в виде червячной передачи, содержащей червяк (на фигурах не показано) и червячное колесо (на фигурах не показано). Червяк неподвижно соединен с валом электромотора 9. Червячное колесо неподвижно соединено с выходным звеном ЭП 3. При приложении крутящего момента к червячному колесу на червяк действует осевая сила. На оси червяка закреплены пружины, которые сжимаются при воздействии указанной осевой силы. Изменение длины пружины (упругого элемента) пропорционально изменению крутящего момента. Энкодер датчика крутящего момента ЭП 3 механически связан с червяком так, что при его смещении под действием осевой силы, изменяется сигнал этого энкодера. В другом варианте реализации в корпусе ЭП 3 расположен датчик усилия (на фигурах не показано), который электрически соединен с БУП 10 и механически с червяком редуктора ЭП 3. Датчик крутящего момента в исполнении в виде датчика усилия на червяке редуктора ЭП 3 определяет усилие, которое действует на червяк. При производстве ЭП 3 БУП 10 калибруется в паре с датчиком крутящего момента ЭП 3 - определяется зависимость сигнала датчика крутящего момента (сигнал о положении от энкодера или сигнал об усилии от датчика усилия в зависимости от варианта реализации) от приложенного крутящего момента к выходному звену ЭП 3 и записывается в постоянную память БУП 10. Таким образом, сигнал энкодера преобразуется в величину крутящего момента.

Следует отметить, что каждый тип и типоразмер, характеризующийся диаметром проходного отверстия, арматуры 1 имеет свои установленные производителем предельные значения крутящего момента - максимального допустимого крутящего момента, которые могут быть приложены к входному звену арматуры 1 без риска ее повреждения, разрушения и наступления аварийной ситуации.

Арматура 1 снабжена средством хранения (на фигурах не показано), выполненным с возможностью хранения базы данных, содержащей параметры трубопроводной арматуры, и извлечения из нее указанных параметров. Средство хранения параметров трубопроводной арматуры может быть выполнено энергонезависимым и пассивным и работает на основе технологии беспроводной передачи данных малого радиуса действия.

На Фиг. 4 показан вариант заявляемого устройства, в котором указанное средство хранения входит в состав метки 12, которой снабжена арматура 1, в которой хранятся параметры арматуры 1. Арматура 1 содержит RFID (Radio Frequency Identification, радиочастотная коммуникация) или NFC (Near Field Communication, связь на ближнем расстоянии) метку 12, которая является пассивным средством хранения и передачи информации, работающей на основе технологии беспроводной передачи данных малого радиуса действия. Метка 12 устанавливается на заводе-изготовителе при производстве арматуры 1. В процессе изготовления в метку 12 загружается информация об арматуре 1. Способ кодирования и загрузки информации в RFID метку известен из патентного документа RU2592399C2. Реализация с использованием NFC метки функционально не отличается от реализации с RFID меткой, поэтому в настоящей заявке на изобретение рассматривается предпочтительный вариант с RFID меткой.

Следует отметить, что становится очевидным применение не только способов беспроводной передачи данных, но и организация передачи данных из метки 12 в ЭП 3 по пути непосредственного электрического контакта выводов метки 12 с выводами на ЭП 3 при соответствующей реализации метки 12. Однако, при проводном подключении метки 12 необходимо организовать разъемное соединение между арматурой и ЭП 3. Т.к. ЭП 3 и арматура 1 часто расположены на открытом воздухе, то необходимо применить средства, которые защитят это соединение от окисления и разрушения до установки (при транспортировке и хранении), во время соединения и во время эксплуатации. Разъемное соединение или его выводы может быть повреждено элементами ЭП 3 при установке ЭП 3 на арматуру 1. Применение беспроводного способа передачи данных также избавляет от необходимости монтажа разъемного соединения на арматуре 1 и ЭП 3, снижая трудоемкость их производства. Таким образом, применение беспроводного способа передачи данных повышает надежность, уменьшает количество компонентов для производства арматуры 1 и ЭП 3 и приводит к упрощению их производства.

При производстве арматуры 1 в метку 12 загружается информация, которая необходима для настройки арматуры 1, т.е. величины предельных крутящих моментов и/или тип посадки трубопроводной арматуры. Эта информация хранится в базе данных на предприятии, на котором производится арматура 1, в соответствии с идентификатором арматуры 1. Эта база данных хранится в информационной системе в локальной вычислительной сети предприятия. Обычно информационная система работает на сервере или серверах. Арматура 1 и информация сверяется, например, по идентификатору на арматуре 1, нанесенному любым способом на часть корпуса 6, по коду в заказе на производстве (или в маршрутной карте) и в базе данных в информационной системе предприятия. После загрузки информации об арматуре 1 в метку 12 выполняется контроль правильности загруженной информации - информация должна совпадать типу и типоразмеру арматуры 1. Контроль выполняется путем чтения информации из метки 12 и ее сверки с информацией для такой арматуры 1, которая хранится в базе данных в информационной системе.

Информация, необходимая для настройки ЭП 3 с арматурой 1, может быть представлена следующими параметрами:

1) Предельные величины крутящих моментов;

2) Тип посадки трубопроводной арматуры 1;

3) Идентификатор арматуры 1, которому в базе данных соответствует один из вышеперечисленных параметров.

Следует отметить, что помимо информации о крутящих моментах в метку 12 может быть загружена информация, содержащая заводской (серийный) номер, тип арматуры, шаг ходовой винта 8 в случае клапана, клиновой или шиберной задвижки, рабочий угол поворота для шарового крана или дискового затвора.

БУП 10 ЭП 3 включает средства хранения и выполнен с возможностью считывания параметров арматуры 1 из средства хранения арматуры 1 и записи указанных параметров в свое средство хранения в качестве рабочих параметров. Примеры реализации таких средств известны из патентного документа RU2621934C2. Приемник 16 средств считывания расположен во фланце 13 ЭП 3, который сопрягается с фланцем 14 на корпусе 6 арматуры 1 (см. Фиг. 1 и Фиг. 2) или с переходным фланцем 15 (см. Фиг. 3). Метка 12 в случае выполнения в виде RFID-метки содержит приемник, антенну, передатчик и память для хранения информации. Приемник 16 содержит средства наведения электромагнитных волн на антенну метки 12 для ее питания. Приемник 16 соединяется с БУП 10 с помощью кабеля 17. Приемник 16 размещен в своем корпусе (на фигурах не показано), который расположен в пазу во фланце 13 и прикреплен к корпусу ЭП 3 с помощью, например, резьбового крепежа (на фигурах не показано), который вкручен в резьбовые отверстия (на фигурах не показано) в корпусе ЭП 3. Корпус приемника 16 залит радиопроницаемым компаундом для его защиты от внешних воздействующих факторов. Предпочтительно, что кабель 17 прикреплен к приемнику 16 с помощью разъема для повышения технологичности производства ЭП 3. Однако, возможно разместить только антенну приемника 16 без корпуса, к которой присоединен кабель 17 и залить ее компаундом в пазу во фланце 13. Такой вариант реализации имеет уменьшенную стоимость за счет уменьшения количества компонентов.

Метка 12 установлена в пазе во фланце 14 (см. Фиг. 4 и Фиг. 5). Метка 12 залита радиопроницаемым компаундом, который удерживает ее на месте, герметично ее закрывает и защищает от воздействия внешних воздействующих факторов, защищает от повреждений, а также предотвращает возникновение искр, которые могут привести к пожару или/и взрыву при эксплуатации ЭП 3 во взрывоопасной зоне. В другом варианте реализации метка помещена в герметичный корпус (на фигурах не показано), например, из пластика и прикреплен к пазу во фланце 14 с помощью резьбового крепежа (на фигурах не показано), который вкручен в резьбовые отверстия в пазу (на фигурах не показано) во фланце 14. Паз с меткой 12 находится в такой области фланца 14, чтобы напротив нее находилась приемник 16 средств считывания информации в ЭП 3. Таким образом, информация об арматуре 1 считывается бесконтактно. За счет близкого расположения приемника в ЭП 3 и метки 12 на близком расстоянии удается использовать технологии связи на близкой дистанции, которые отличаются низкой стоимостью реализации и возможностью реализации средств хранения информации в арматуре 1 в виде пассивной метки 12, не требующей дополнительного питания в арматуре 1. Метка 12 за счет реализации в виде пассивной RFID или NFC метки не требует наличия источника питания, что приводит к отсутствию требований по обслуживанию метки во время эксплуатации арматуры 1 и повышению технологичности производства арматуры 1.

Средство хранения параметров арматуры 1 может быть размещено в корпусе арматуры 1 (не показано на фигурах).

Следует отметить, что в предпочтительном варианте приемник 16 и метка 12 расположены во фланцах 13 и 14, что позволяет обеспечить их близкое расположение друг к другу, а также защитить от повреждений при эксплуатации системы из арматуры 1 и ЭП 3, т.к. приемник 16 и метка 12 в таком случае закрыты со всех сторон деталями арматуры 1 и ЭП 3. Технологии RFID и NFC позволяют использовать устройства меток 12 и приемников 16 с различными параметрами, которые обеспечивают разную эффективную дальность передачи данных и, соответственно, разное расстояние между приемником 16 и меткой 12. Т.е. можно метка 12 может быть расположена на наружной поверхности арматуры 1, а приемник 16 расположен в любой области ЭП 3, которая имеет радиопроницаемую оболочку. Предпочтительно применять технологии беспроводной передачи данных малого радиуса действия, чтобы исключить вероятность того, что ЭП 3 считает информацию, которая относится к арматуре (на фигурах не показано), находящейся в непосредственной близости к арматуре 1, а не из арматуры 1.

Несмотря на то, что были описаны варианты реализации с применением технологий NFC и RFID, возможны варианты реализации, в которых арматура 1 имеет встроенные средства питания приемо-передающих устройств, выполненных по технологии, например, Bluetooth, которая относится к технологии активной передачи информации. Такой вариант реализации позволяет повысить пропускную способность канала и передавать не только информацию об арматуре 1, но и собирать информацию с датчиков, которые расположены на арматуре 1 или трубопроводе 2. Например, арматура 1 может быть оснащена датчиком расхода среды (на фигурах не показано), данные с которого по Bluetooth поступают в БУП 10 и далее в систему верхнего уровня. В таком случае приемник 16 располагается в любой удобной для производства области ЭП 3, а средства хранения информации в арматуре 1 могут быть расположены в удобном для производства и эксплуатации месте на арматуре 1.

Важно отметить, что возможно реализовать другие конструкции, которые не покрыты настоящим документом, но могут содержать тот же набор особенностей. Например, возможно реализовать арматуру, которая интегрирована с электроприводом, т.е. имеет общие с электроприводом детали. Например, такая арматура может иметь место для подшипниковой опоры вала электропривода в своем корпусе, что позволяет упростить корпус электропривода, т.к. не требуется размещать в нем элементы для крепления подшипниковой опоры этого вала. И в случае с интегрированным с арматурой электроприводом в части арматуры, которая сопрягается с электроприводом, размещаются средства хранения информации и средства пассивной или активной передачи. Электропривод считывает эту информацию при запуске функции считывания после сборки арматуры с электроприводом в рамках производственного процесса. Это позволяет исключить ошибку производственного персонала при настройке электропривода для работы в составе конкретной арматуры.

Способ настройки указанного устройства трубопроводной арматуры включает предварительное создание базы данных, содержащей параметры трубопроводной арматуры и запись данных, относящихся к параметрам применяемой трубопроводной арматуры, из указанной базы данных в средство хранения трубопроводной арматуры.

При установке ЭП 3 на арматуру 1 оператор запускает процедуру инициализации арматуры 1, во время которой БУП 10 считывает параметры из средства хранения арматуры 1 и осуществляет их запись в качестве рабочих параметров в средство хранения БУП 10 ЭП 3. В частном случае, когда средство хранения арматуры 1 входит в состав метки 12, то БУП 10 считывает из метки 12 информацию об арматуре и определяет предельные крутящие моменты для этой арматуры согласно одному из вариантов, которые были описаны ранее.

ЭП 3 считывает информацию из RFID-метки следующим образом: метка получает энергию от радиосигнала считывателя, антенна улавливает электромагнитные волны считывателя, передатчик получает энергию для питания посредством электромагнитных волн и в ответ на внешний сигнал передает сигнал, который получает приемник средств считывания информации ЭП 3.

БУП 10 сохраняет полученные крутящие моменты и другую информацию об арматуре 1, если она доступна, в постоянной памяти, т.е. записывает в память блока управления. Важно отметить, что БУП 10 блокирует управление затвором 7 с помощью электромотора 9 до загрузки информации, чтобы предотвратить работу с ненастроенными крутящими момента. Работа ЭП 3 до настройки предельных крутящих моментов приведет к перегрузке затвора 7, корпуса 6. Важно, что даже если в этот момент арматура не установлена на трубопровод и ЭП 3 установлен на арматуру 1 на заводе-изготовителе, превышение крутящего момента может привести к такому повреждению, которое будет незаметно при внешнем осмотре, но может привести к разрушению затвора 7 или корпуса 6 уже во время эксплуатации на трубопроводе и привести к аварии с тяжелыми последствиями. Таким образом, удается избежать влияния человеческого фактора на возникновение аварийной ситуации из-за неверной настройки предельных крутящих моментов. Даже, если оператор ввел значения крутящих моментов вручную через ЧМИ БУП 10, БУП 10 выполняет загрузку информации из метки 12 и сравнивает полученные значения с теми, которые ввел оператор. Если оператор ввел значения, которые больше тех, что БУП 10 считал из метки 12, то БУП 10 заблокирует перемещение затвора 7 и выведет предупреждение об ошибке в настройках. Таким образом, автоматическая работа ЭП 3 заблокирована и удается избежать повреждения арматуры.

В другом варианте реализации в метку 12 загружают информацию о типе посадки арматуры 1. Тип посадки может быть:

1) по крутящему моменту, т.е. ЭП 3 перемещает затвор 7 до того момента, пока сигнал датчика крутящего момента ЭП 3 не достигнет величины, соответствующей максимальному крутящему момента;

2) по положению, т.е. ЭП 3 перемещает затвор 7 до того момента, пока сигнал датчика положения ЭП 3 не достигнет величины, соответствующей крайнему положению затвора 7.

БУП 10 считывает из метки 12 тип посадки - т.е. условия, по которому БУП 10 останавливает электромотор 9 и, соответственно, затвор 7 - по достижению предельной величины крутящего момента или по достижению сигнала датчика положения ЭП 3 сохраненных сигналов, соответствующих крайним положениям затвора 7. Если тип посадки выбран неверно, например, выбрана посадка по положению место посадки по крутящему моменту для клиновой задвижки, то затвор 7 неплотно прилегает к корпусу 6 и не обеспечивает полное перекрытие потока среды через трубопровод 2. Таким образом, за счет автоматической настройки типа посадки повышается степень герметичности перекрытия трубопровода 2, снижается риск протечки среды через стыки затвора 7 и седла корпуса 6.

В другом варианте реализации информация, которая загружается в метку 12 может содержать только идентификатор арматуры 1. В таком случае в БУП 10 в постоянной памяти находится база данных, в которой есть набор идентификаторов и соответствующих параметров, которые перечислены ранее. Вместо трех параметров - предельного крутящего момента на открытие, предельного крутящего момента на закрытие и типа посадки - загружается только 1 параметр - идентификатор. Такое решение позволяет записывать меньше информации в метку 12, ускоряет загрузку информации в метку 12 и считывание информации из метки 12. Однако такое решение имеет недостаток в виде того, что после выпуска ЭП 3 с завода проблематично обновить базу данных, и при необходимости переставить ЭП 3 на арматуру 1, информации о которой нет в базе данных в конкретном ЭП 3, не получится определить параметры такой арматуры 1 до обновления базы данных в ЭП 3.

В другом варианте реализации база данных находится на сервере (на фигурах не показано). В таком случае БУП 10 ЭП 3 считывает идентификатор из метки 12 арматуры 1, делает запрос на сервер, который в ответ на запрос возвращает значения предельных величин крутящих моментов и/или типа посадки. БУП 10 записывает полученные значения в постоянную память БУП 10 в качестве рабочих параметров. Таким образом, возможно обновлять информацию в базе данных централизованно и одновременно для всех ЭП 3, которые находятся в эксплуатации.

В другом из вариантов реализации метка 12 установлена в пазу в переходном фланце 15 между фланцем 13 и фланцем 14. Способ закрепления метки 12 во фланце 15 совпадает с таковым для фланца 14. Это позволяет добавить функцию защиты от неверной настройки крутящих моментов к любой арматуре 1, даже той, которая уже работает на месте эксплуатации, в рамках ее модернизации.

Примеры.

Сравним последовательность действий при настройке ЭП 3 с арматурой 1 без автоматической настройки крутящих моментов и c автоматической настройкой крутящих моментов. Установка ЭП 3 на арматуру 1 и подключение питания к ЭП 3 остаются неизменными по длительности независимо от реализации способа настройки, поэтому не перечисляются среди шагов настройки. База данных, в которой хранятся параметры арматуры 1, создается заранее, а значит не является шагом настройки ЭП 3 с арматурой 1. Ниже представлен порядок и количество шагов при настройке ЭП 3 полностью вручную.

1. С помощью ЧМИ ЭП 3 запускают функцию выбора типа посадки арматуры 1 в направлении «Открыто». Выбирают необходимый тип посадки в направлении «Открыто» арматуры 1, например, по крутящему моменту.

2. С помощью ЧМИ ЭП 3 запускают функцию выбора типа посадки арматуры 1 в направлении «Закрыто». Выбирают необходимый тип посадки в направлении «Закрыто» арматуры 1, например, по положению.

3. С помощью ЧМИ ЭП 3 переносят значение предельного крутящего момента на Открытие из сопроводительной документации на арматуру 1 в БУП 10 и сохраняют значение.

4. С помощью ЧМИ ЭП 3 переносят значение предельного крутящего момента на Закрытие из сопроводительной документации на арматуру 1 в БУП 10 и сохраняют значение.

5. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону первого крайнего положения, например, «Закрыто». За некоторое время до достижения затвором 7 первого крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 c помощью ручного дублера 9а и доводят его до первого крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве первого крайнего положения в постоянную память БУП 10.

6. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону второго крайнего положения, например, «Открыто». За некоторое время до достижения затвором 7 второго крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 и доводят его до второго крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве второго крайнего положения в постоянную память БУП 10.

Чтобы подчеркнуть технический результат в виде снижения риска отказа, отметим, что если оператор неверно указал тип посадки клиновой задвижки на шагах 1 и/или 2- по положению вместо по крутящему моменту, после этого настроил, как полагается, крайние положения затвора по п.5 и 6, то при пробном закрытии арматуры затвор 7 не будет плотно прилегать к седлу в корпусе 6. В лучшем случае оператор сможет визуально наблюдать, что затвор 7 не сел в седло (т.е. между ними остался зазор) и нужно будет повторить настройку. В таком случае оператору следует перепроверить тип посадки, указать верный и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов.

В худшем случае такая арматура 1 после установки на трубопровод 2 будет протекать, что потребует выполнения процедур по поиску неисправности.

Если оператор укажет слишком большой крутящий момент, например, 900 Нм вместо 500 Нм для клиновой задвижки на шаге 4, то при пробном закрытии, когда затвор 7 достигнет седла, ходовой винт 8 и его элементы воспримут недопустимый крутящий момент и деформируются или разрушатся.

Если оператор укажет слишком низкий крутящий момент, например, 250 Нм вместо 500 Нм, на шаге 4, то затвор 7 неплотно сядет в седло в корпусе 6, и последствия будут такие же, как в случае выбора неверного типа посадки.

Если оператор укажет слишком высокий предельный крутящий момент, например, 900 Нм, а не 500 Нм, по п.1 или 2 и неверный тип посадки по п.3 или 4 для шарового крана, т.е. по крутящему моменту, а не по положению, то при пробном закрытии или открытии вал между шаром шарового крана (на чертежах не показан) и ЭП 3 воспримет недопустимые нагрузки и деформируется или разрушится, что приведет к отказу и необходимости ремонта. Следует учесть, что деформация будет плохо различима, то такую арматуру 1 могут поставить в эксплуатацию, и отказ произойдет позже при эксплуатации и будет иметь последствия в виде аварии на промышленном объекте.

Если оператор при настройке шарового крана неверно указал тип посадки по крутящему моменту для шарового крана вместо посадки по положению, то при пробном открытии или закрытии арматуры 1 шар повернется не в положение, в котором поток полностью открыт или закрыт, а упрется в упоры (на чертежах не показаны). Отверстие в шаре будет несоосно с трубопроводом 2. Если арматуру 1 с такими настройками ЭП 3 поставить на трубопровод 2, то эта несоосность приведет к сопротивлению потоку среды через арматуру и росту давлению, поэтому такой ситуации всегда избегают. В таком случае оператору следует перепроверить тип посадки, указать верный и выполнить настройку заново таким образом подтвердив, что проблема именно в ошибке ввода крутящих моментов.

Если оператор неверно укажет более низкие крутящие моменты, чем должны быть - 250 Нм вместо 500 Нм крутящие моменты на п.3 или 4 при настройке шарового крана, то при попытке перемещения затвора 7 ЭП 3 определит, что достигнут максимальный крутящий момент и выдаст ошибку превышения крутящего момента, и придется проводить настройку заново, т.е. потратить дополнительное время.

Если оператор неверно укажет более низкие крутящие моменты, чем должны быть - 250 Нм вместо 500 Нм крутящие моменты, и тип посадки по крутящему моменту вместо посадки по положению при настройке электропривода на шаровом кране, то ЭП 3 при попытке перемещения затвора 7 не сможет его передвинуть, т.к. сразу будет достигнута предельная допустимая величина крутящего момента, по которой ЭП 3 определяет, что затвор 7 сел в седло корпуса 6.

Ниже представлен порядок и количество шагов при настройке ЭП 3 с автоматическим считыванием предельным крутящих моментов.

1. С помощью ЧМИ ЭП 3 запускают функцию выбора типа посадки арматуры 1 в направлении «Открыто». Выбирают необходимый тип посадки в направлении «Открыто» арматуры 1, например, по крутящему моменту.

2. С помощью ЧМИ ЭП 3 запускают функцию выбора типа посадки арматуры 1 в направлении «Закрыто». Выбирают необходимый тип посадки в направлении «Закрыто» арматуры 1, например, по положению.

3. С помощью ЧМИ ЭП 3 запускают функцию считывания информации об арматуре 1. БУП 10 считывает предельные крутящие моменты для направлений «Открыто» и «Закрыто» и записывает их в постоянную память БУП 10 в качестве рабочих параметров.

4. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону первого крайнего положения, например, «Закрыто». За некоторое время до достижения затвором 7 первого крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 c помощью ручного дублера 9а и доводят его до первого крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве первого крайнего положения в постоянную память БУП 10.

5. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону второго крайнего положения, например, «Открыто». За некоторое время до достижения затвором 7 второго крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 и доводят его до второго крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве второго крайнего положения в постоянную память БУП 10.

Ниже представлен порядок и количество шагов при настройке ЭП 3 с автоматическим считыванием типа посадки.

1. С помощью ЧМИ ЭП 3 запускают функцию считывания информации об арматуре 1. БУП 10 считывает тип посадки для направлений «Открыто» и «Закрыто» и записывает их в постоянную память БУП 10 в качестве рабочих параметров.

2. С помощью ЧМИ ЭП 3 переносят значение предельного крутящего момента на «Открыто» из сопроводительной документации на арматуру 1 в БУП 10 и сохраняют значение.

3. С помощью ЧМИ ЭП 3 переносят значение предельного крутящего момента на «Закрыто» из сопроводительной документации на арматуру 1 в БУП 10 и сохраняют значение.

4. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону первого крайнего положения, например, «Закрыто». За некоторое время до достижения затвором 7 первого крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 c помощью ручного дублера 9а и доводят его до первого крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве первого крайнего положения в постоянную память БУП 10.

5. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону второго крайнего положения, например, «Открыто». За некоторое время до достижения затвором 7 второго крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 и доводят его до второго крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве второго крайнего положения в постоянную память БУП 10.

Ниже представлен порядок и количество шагов при настройке ЭП 3 с автоматическим считыванием типа посадки и предельных крутящих моментов.

1. С помощью ЧМИ ЭП 3 запускают функцию считывания информации об арматуре 1. БУП 10 считывает тип посадки для направлений «Открыто» и «Закрыто» и записывает их в постоянную память БУП 10 в качестве рабочих параметров. БУП 10 считывает предельные крутящие моменты для направлений «Открыто» и «Закрыто» и записывает их в постоянную память БУП 10 в качестве рабочих параметров.

2. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону первого крайнего положения, например, «Закрыто». За некоторое время до достижения затвором 7 первого крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 c помощью ручного дублера 9а и доводят его до первого крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве первого крайнего положения в постоянную память БУП 10.

3. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону второго крайнего положения, например, «Открыто». За некоторое время до достижения затвором 7 второго крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 и доводят его до второго крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве второго крайнего положения в постоянную память БУП 10.

Таким образом, в зависимости от реализации время настройки уменьшается на время, которое занимает 1 или 2 шага в процессе настройки. Следует отметить, что настройка величины крутящего момента занимает от 30 с до нескольких минут, т.к. обычно ЭП 3 не имеют клавиш с цифрами, и необходимо выбирать величину крутящего момента с помощью клавиш «Вверх» или «Вниз» (на фигурах не показано), увеличивая или уменьшая величину крутящего момента.

За счет исключения ручной настройки типа посадки и/или крутящего момента снижается риск отказа, т.к. у оператора нет возможности ввода неверного типа посадки или крутящего момента. Важно, что если оператор выполняет настройку ЭП 3, установленный на арматуру 1, которая уже установлена на трубопроводе 2, он не может наблюдать затвор 7 и седло в корпусе 6 и не может визуально наблюдать зазор между затвором 7 и седлом корпусе 6 в клиновой задвижке или шиберной задвижке, несоосность шара и проходного отверстия 11 трубопровода 2. В таком случае последствия неверной настройки будут обнаружены только после запуска технологического процесса. Таким образом, автоматическая запись параметров типа посадки и/или предельной величины крутящего момента позволяет время ввода в эксплуатацию за счет снижения риска необходимости перенастройки ЭП 3.

Ниже представлен порядок и количество шагов при настройке ЭП 3 с автоматическим считыванием идентификатора. Рассмотрим пример, в котором в базе данных идентификатору арматуры 1 соответствуют тип посадки и предельные крутящие моменты.

1. С помощью ЧМИ ЭП 3 запускают функцию считывания информации об арматуре 1. БУП 10 считывает идентификатор арматуры 1 и направляет запрос на сервер запрос с полученным идентификатором 1. Сервер в ответ на запрос возвращает в БУП 10 тип посадки для направлений «Открыто» и «Закрыто» и предельные крутящие моменты для направлений «Открыто» и «Закрыто» БУП 10 записывает их в постоянную память БУП 10 в качестве рабочих параметров.

2. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону первого крайнего положения, например, «Закрыто». За некоторое время до достижения затвором 7 первого крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 c помощью ручного дублера 9а и доводят его до первого крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве первого крайнего положения в постоянную память БУП 10.

3. С помощью ЧМИ ЭП 3 запускают движение затвора 7 в сторону второго крайнего положения, например, «Открыто». За некоторое время до достижения затвором 7 второго крайнего положения останавливают движение затвора 7. Переводят ЭП 3 в ручное управление затвором 7 и доводят его до второго крайнего положения. С помощью ЧМИ ЭП 3 вызывают функцию записи текущего положения затвора 7 по сигналу датчика положения в качестве второго крайнего положения в постоянную память БУП 10.

Отметим, что в зависимости от протокола обмена данным между БУП 10 и сервером принцип отправки запроса и получения данных от сервера может отличаться, но при этом количество шагов останется неизменным. Некоторые протоколы, например, ModBUS, ProfiBUS не позволяют БУП 10 направлять запросы (сообщения) на сервер. В таком случае БУП 10 вместо отправки запроса на сервер с идентификатором БУП 10 меняет значение определенного регистра, который обозначает, в каком состоянии находится БУП 10 - состоянии готовности к работе путем дистанционного управления, состоянии готовности к работе путем местного управления, не готов или находится в состоянии настройки. Сервер периодически проверяет значение в этом регистре путем направления запроса в БУП 10, и когда сервер обнаружил изменение значения на такое, которое соответствует состоянию настройки, он направляет в БУП 10 величины крутящих моментов и типа посадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система диагностирования электроприводной арматуры | 2019 |

|

RU2711240C1 |

| ЭЛЕКТРОПРИВОД | 2003 |

|

RU2285182C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЗАПОРНОЙ АРМАТУРЫ | 2005 |

|

RU2290745C1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН-ЗАТВОР | 2002 |

|

RU2238465C2 |

| Безредукторный электрический привод запорной арматуры | 2016 |

|

RU2659703C2 |

| СИСТЕМА И СПОСОБ МОНИТОРИНГА ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2703700C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ | 2017 |

|

RU2659806C1 |

| ОБРАТНАЯ СВЯЗЬ ТРУБОПРОВОДНОЙ АРМАТУРЫ С ОПЕРАТОРОМ | 2015 |

|

RU2734527C2 |

| Способ диагностики уплотнительных поверхностей запорной арматуры | 2017 |

|

RU2666973C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЗАПОРНОЙ АРМАТУРЫ | 2006 |

|

RU2314450C1 |

Настоящая группа изобретений относится к трубопроводной арматуре, управляемой электроприводом, а именно к устройствам и способам ее настройки. Техническим результатом заявляемой группы изобретений является ускорение настройки арматуры при одновременном упрощении ее ввода в эксплуатацию, снижении риска отказа и уменьшении зависимости от ошибок персонала при ее вводе в эксплуатацию и сборке. Указанный технический результат в части устройства достигается за счет того, что устройство трубопроводной арматуры включает трубопроводную арматуру, связанную с электроприводом, при этом трубопроводная арматура снабжена средством хранения, выполненным с возможностью хранения базы данных, содержащей данные, относящиеся к параметрам применяемой трубопроводной арматуры, и извлечения из нее указанных параметров, а электропривод снабжен блоком управления, включающим средство хранения и выполненным с возможностью считывания параметров трубопроводной арматуры из средства хранения трубопроводной арматуры и записи указанных параметров в свое средство хранения в качестве рабочих параметров, причем параметры трубопроводной арматуры представляют собой величины предельных крутящих моментов и/или тип посадки трубопроводной арматуры. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Устройство трубопроводной арматуры, включающее трубопроводную арматуру, связанную с электроприводом, при этом трубопроводная арматура снабжена средством хранения, выполненным с возможностью хранения базы данных, содержащей данные, относящиеся к параметрам применяемой трубопроводной арматуры, и извлечения из нее указанных параметров, а электропривод снабжен блоком управления, включающим средство хранения и выполненным с возможностью считывания параметров трубопроводной арматуры из средства хранения трубопроводной арматуры и записи указанных параметров в свое средство хранения в качестве рабочих параметров, причем параметры трубопроводной арматуры представляют собой величины предельных крутящих моментов и/или тип посадки трубопроводной арматуры.

2. Устройство трубопроводной арматуры по п. 1, отличающееся тем, что средство хранения параметров трубопроводной арматуры выполнено энергонезависимым и пассивным и работает на основе технологии беспроводной передачи данных малого радиуса действия.

3. Устройство трубопроводной арматуры по п. 2, отличающееся тем, что средство хранения входит в состав RFID или NFC метки.

4. Устройство трубопроводной арматуры по п. 1, отличающееся тем, что средство хранения параметров трубопроводной арматуры размещено в корпусе трубопроводной арматуры.

5. Устройство трубопроводной арматуры по п. 1, отличающееся тем, что трубопроводная арматура снабжена фланцем для соединения с электроприводом.

6. Устройство трубопроводной арматуры по п. 5, отличающееся тем, что средство хранения параметров трубопроводной арматуры размещено во фланце.

7. Устройство трубопроводной арматуры по п. 1, отличающееся тем, что в качестве параметров трубопроводной арматуры использованы идентификаторы, соответствующие величинам предельных крутящих моментов и/или типу посадки трубопроводной арматуры.

8. Способ настройки устройства трубопроводной арматуры по п. 1, включающий предварительное создание базы данных, содержащей параметры трубопроводной арматуры, запись данных, относящихся к параметрам применяемой трубопроводной арматуры, из указанной базы данных в средство хранения трубопроводной арматуры, считывание блоком управления электропривода, связанного с трубопроводной арматурой, указанных параметров из средства хранения трубопроводной арматуры и их запись в качестве рабочих параметров в средство хранения блока управления электропривода, причем в качестве параметров трубопроводной арматуры применяют величины предельных крутящих моментов и/или тип посадки трубопроводной арматуры.

9. Способ настройки устройства трубопроводной арматуры по п. 8, отличающийся тем, что считывание параметров выполняется по технологии беспроводной передачи данных малого радиуса действия.

10. Способ настройки устройства трубопроводной арматуры по п. 8, отличающийся тем, что в качестве параметров трубопроводной арматуры используют идентификаторы, соответствующие величинам предельных крутящих моментов и/или типу посадки трубопроводной арматуры.

| US 11566805 B2, 31.01.2023 | |||

| US 2020124198 A1, 23.04.2020 | |||

| CN 117662842 A, 08.03.2024 | |||

| US 2022136616 A1, 05.05.2022 | |||

| US 2018187790 A1, 05.07.2018. |

Авторы

Даты

2025-02-11—Публикация

2024-10-29—Подача