Изобретение относится к вибродиагностике механизмов и машин и может использоваться в условиях производства или/и эксплуатации при отсутствии механизмов-эталонов с известными погрешностями, т.е. в условиях априорной неопределенности относительно предельно допускаемых значений вибрации механизмов.

Известны способы диагностики подшипников качения по амплитудному спектру вибрации механизма с подшипниками качения [1, 2]. Результаты диагностики по этим способам зависят от погрешностей измерения амплитуд составляющих спектра вибрации, которые не являются инвариантными диагностическими признаками. Это существенно затрудняет назначение предельно допускаемых значений вибрации даже для однотипных механизмов вследствие их большого разброса.

Известен способ диагностики механизмов по безразмерным амплитудным дискриминантам [3]. В этом способе устранены недостатки предыдущего аналога путем использования инвариантных диагностических признаков, которые не зависят от амплитуды вибрации, а используют стохастические свойства вибрационных процессов через отношения моментов распределения высших порядков. Недостатком этого способа является сложность и большая погрешность определения этих моментов и их отношений, поскольку для этого необходимо возводить значения вибрации в высокие степени (2, 4 и более), интегрировать и извлекать корни высоких степеней (4-й и т.д.), что в условиях ограниченного динамического диапазона измерительных устройств весьма проблематично. Другим недостатком является неопределенность выбора предельных значений этих отношений.

Известен способ диагностики механизмов по безразмерным спектральным инвариантам [4]. В этом способе, принятом нами за прототип, устранены недостатки предыдущего аналога путем использования таких инвариантных диагностических признаков, которые не зависят от моментов распределения амплитуды вибрации высших порядков, а используют стохастические свойства вибрационных процессов через отношения сумм амплитуд спектральных составляющих вибрации. Эти диагностические признаки имеют нормированный диапазон изменения от 0 (хорошее состояние механизма) до 1 (неудовлетворительное состояние механизма). Недостатком способа-прототипа является сложность получения и распознавания большого числа отдельных спектральных

составляющих, число которых доходит до 9 и квадраты амплитуд которых участвуют в формировании спектральных инвариант. Это снижает достоверность результатов диагностики, а также увеличивает период (время) его получения и трудоемкость процесса диагностики.

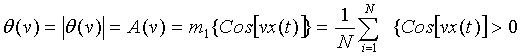

Целью настоящего изобретения является повышение достоверности результатов диагностики, сокращение ее трудоемкости и продолжительности. Поставленная цель в способе вибродиагностики механизмов по характеристической функции вибрации, заключающемся в том, что измеряют вибрацию в информативной точке корпуса механизма, выделяют составляющую вибрации, присущую диагностируемому механизму, определяют безразмерный инвариант, контролируют его параметры, по которым судят о техническом состоянии данного механизма машины, достигается тем, что безразмерный инвариант представляют характеристической функцией вибрации механизма, пошагово задают величину ее параметра или модуля, определяют текущее значение модуля или параметра, контролируют тенденцию их уменьшения к нулю при деградации механизма при фиксированном значении модуля или параметра и по диапазону текущих значений параметра или модуля характеристической функции вибрации оценивают техническое состояние механизма. Причем фиксируют величину параметра характеристической функции вибрации или ее модуля, например, на уровне 0.2 и при текущем значении ее модуля больше, например, 0.8 или параметра больше, например, 0.7 - механизм считают исправным, при текущем значении ее модуля, например, в диапазоне 0.2-0.8 или параметра, например, в диапазоне 0.2-0.7 механизм требует принятия мер по его техническому обслуживанию, а при текущем значении модуля характеристической функции или параметра меньше, например, 0.2 состояние механизма считают недопустимым для дальнейшей эксплуатации. При этом модуль характеристической функции или параметр находят из формулы

где x(ti) - значение реализации случайной вибрации в момент времени ti, 1≤i≤N;

N - число отсчетов в реализации случайной вибрации машины;

v - параметр характеристической функции вибрации механизма.

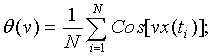

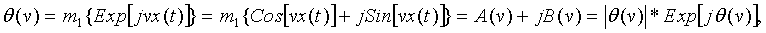

Как известно, одномерная характеристическая функция стохастических вибрационных процессов (далее ХФ вибрации) 0(у) находится по формуле [5, с.31-32]:

где х (t) - случайная вибрация в точке измерения;

А(v)=

В(v)=

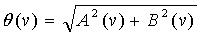

|θ(v)|=

θ(v)= аrсtg[ В(v)/А(v)] - аргумент ХФ.

Для центрированных случайных вибрационных процессов с четной функцией плотности вероятности, например, с нормальным знаком распределения, к которым практически относится подавляющее большинство вибраций механизмов, характеристическую функцию целесообразно представлять упрощенной формулой (без мнимой части).

где

N - число отсчетов в реализации случайной вибрации машины.

Анализ отличительных признаков предлагаемого способа вибродиагностики механизмов и обеспечиваемых ими технических результатов показывает, что применение в качестве безразмерного инварианта вибропроцесса его характеристической функции, благодаря ее свойствам, имеет следующие важнейшие для практики обстоятельства [5, с.31-32, с.48 табл.2.3].

1) модуль х.ф. в широком диапазоне изменения параметра х.ф.

0

2) параметр х.ф. V начинается от 0, для всех значений модуля х.ф.

3) для центрированных случайных вибрационных процессов, у которых среднее значение (математическое ожидание) равно нулю

В(v)=

В этой связи оценка показателей характеристической функции, т.е. параметра х.ф. v и соответствующего ему значения модуля х.ф. |θ(v)| является необходимым и достаточным условием для оценки технического состояния механизма.

Оценивание значения параметра характеристической функции v при заданном модуле |θ(v)| и определение по его близости к 0 степени деградации состояния механизма, например, в соответствии с таблицей 1:

Таблица 1

Параметр х.ф. (контролируется)

Модуль х.ф. (задан)

позволяет с высокой достоверностью осуществить диагностирование механизма при фиксированном модуле х.ф. |θ(v)| и контролируемом параметре х.ф. у и существенно снижает продолжительность диагностирования, т.к. не требуется снимать всю зависимость |θ(v)|.

Оценивание значения модуля характеристической функции |θ(v)| при заданном параметре у и определение по его снижению от 1 к 0 степени деградации состояния механизма, например, в соответствии с таблицей 2:

Таблица 2

Модуль х.ф. (контролируется)

Параметр х.ф. (задан)

позволяет с высокой достоверностью осуществить диагностирование механизма при фиксированном параметре х.ф. v и полученном модуле х.ф. |θ(v)|, что существенно снижает продолжительность диагностирования, т.к. не требуется снимать всю зависимость |θ(v)|;

Определение характеристической функции для центрированных случайных вибрационных процессов, с четной функцией плотности вероятностей, например, нормального, по формуле (4) обеспечивает простоту и точность реализации способа и устройств диагностики на его основе.

Таким образом, предлагаемая совокупность признаков изобретения не очевидна и не вытекает из существующего уровня техники. Предлагаемая совокупность признаков изобретения не описана в известной литературе и представляется новой.

Сущность изобретения поясняется чертежами:

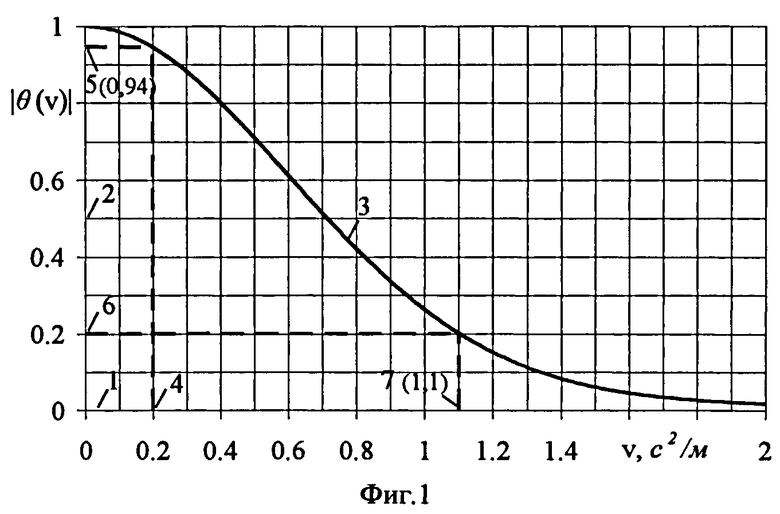

Фиг.1 - зависимость модуля х.ф. |θД(v)| от параметра х.ф. v, например, для исправного подшипника качения, имеющего состояние «Допустимо» (Д), установленного, например, в корпусе центробежного насоса;

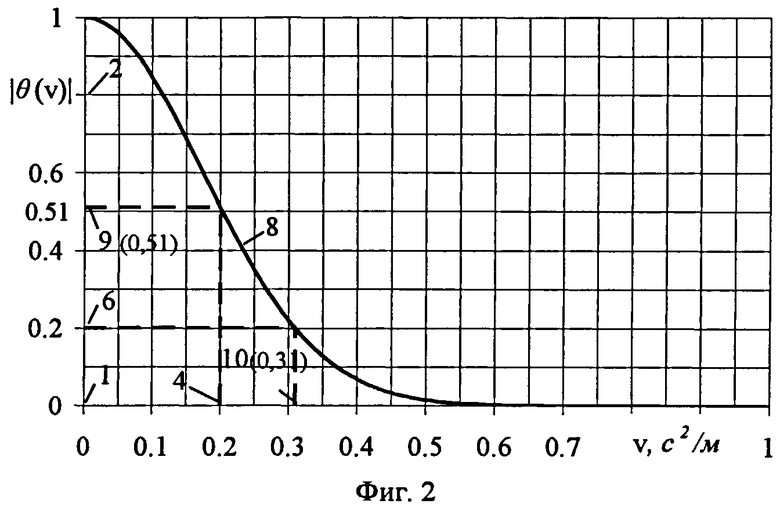

Фиг.2 - зависимость модуля х.ф. |θТПМ(v)| от параметра х.ф. v , например, для подшипника качения с зарождающимися дефектами, имеющего состояние «Требует принятия мер» (ТПМ), установленного, например, в корпусе центробежного насоса;

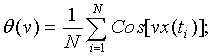

Фиг. 3 - зависимость модуля х.ф. |θНДП(v)| от параметра х.ф. v, например, для неисправного подшипника качения, имеющего развитые дефекты и находящегося в состоянии «Недопустимо» (НДП), установленного, например, в корпусе центробежного насоса.

Реализуемость способа проверялась на примере вибродиагностики опорных подшипников центробежных насосов путем измерения вибрации в информативной точке корпуса центробежного насоса - в зоне установки опорного подшипника качения и выделения составляющей вибрации, присущей подшипнику насоса, путем полосовой фильтрации в полосе частот 6-9 кГц с последующей оценкой показателей характеристической функции вибрации.

Вначале исследовались 10 насосов с исправными опорными подшипниками, находящимися в состоянии «Допустимо» (Д) - Фиг.1, в декартовой системе координат, где на оси абсцисс показан параметр х.ф. v - 1, а на оси ординат - модуль х.ф. |θД(v)| - 2, и построена зависимость значений х.ф. - |θ(v)| от ее параметра v - 3. Для определения данной зависимости использовали выражение (2). Число отсчетов реализации вибрации машины брали N=16000 при частоте дискретизации 20 кГц. Длина реализации составляла 800 мс. Параметр х.ф. v изменяли в диапазоне от 0 до 2 с шагом 0,1. Общее время, затраченное на получение этой зависимости, составило менее 20 с. Типичная характеристическая функция, усредненная по результатам испытания 10 насосов, для исправных подшипников приведена в виде зависимости 3, показанной на Фиг.1. Аналогичным образом были получены характеристические функции для подшипников с начальными, зарождающимися, дефектами, находящимися в состоянии «Требует принятия мер» - усредненная зависимость 8 на Фиг. 2, и характеристические функции для подшипников с сильными, развитыми дефектами, находящимися в состоянии «Недопустимо» - усредненная зависимость 11 на Фиг. 3.

Устанавливаются 3 оценки технического состояния диагностируемого механизма:

- «ДОПУСТИМО» (Д) - допустимо при длительной эксплуатации. Характеризует полностью работоспособное состояние агрегата при малой вероятности отказа;

- «ТРЕБУЕТ ПРИНЯТИЯ МЕР» (ТПМ) - допустимо при непродолжительной эксплуатации. Предупреждает о приближении технического состояния к предельному для эксплуатации, наличии развивающихся дефектов, постепенной утрате работоспособности и росте вероятности отказа. Служит для осуществления текущего обслуживания и/или планомерного вывода агрегата в ремонт;

- «НЕДОПУСТИМО» (НДП) - недопустимо при эксплуатации. Характеризует наличие развитых дефектов и достижение агрегатом предельного либо опасного состояния с высокой вероятностью отказа. Служит для немедленного останова агрегата и вывода его в ремонт.

Изменение характера зависимости х.ф. |θ(v)| от ее параметра V при разном техническом состоянии подшипников, приведенные на Фиг. 1-3, наглядно подтверждают ее преимущества перед известными методами диагностики.

Нормированные границы для параметра v х.ф., который при заданном значении модуля х.ф. |θ(v)| стремится к 0 при деградации состояния механизма, является важным преимуществом предлагаемого инварианта в виде характеристической функции для диагностики механизмов. Это исключает необходимость подбора исправных и неисправных машин-эталонов для установления предельных значений параметра х.ф. v и обучения систем диагностики, что существенно сокращает сроки из разработки и внедрения.

Техническая реализация предлагаемого способа очевидна и осуществляется с использованием типовых измерительных, вычислительных и регистрирующих устройств. Для определения и контроля характеристической функции и ее показателя может применяться прибор - анализатор характеристической функции [5, с. 106-112] и/или характериометр [6, с.4-6].

На Фиг. 1 показано, что при |θ(v)| = 0,2 (поз. 6) в состоянии механизма «Допустимо» (таблица 1) параметр х.ф. v = 1,1 (поз. 7), т.е. существенно превышает указанную в таблице 1 границу 0,8.

На Фиг. 2 показано, что при |θ(v)| =0,2 (поз. 6) в состоянии механизма «Требует принятия мер» (таблица 1) параметр х.ф. v = 0,55 (поз. 10), находится в соответствующих таблице 1 границах 0,2 < v < 0,8.

На Фиг. 3 показано, что при |θ(v)| = 0,2 (поз. 6) в состоянии механизма «Недопустимо» параметр х.ф. v = 0,07 (поз. 13), т.е. существенно ниже указанной в таблице 1 границы 0,2. Продолжительность определения параметра х.ф. v при фиксированном модуле х.ф. |θ(v)| существенно сокращается, так как надо определить модуль х.ф. всего для не более чем 8 значений параметра v: от 0,1 до 0,8 с шагом 0,1, проверяя полученное на каждом шаге значение модуля х.ф. |θ(v)| и сравнивая его с границей 0,2. Как только |θ(v)| < 0,2, определение х.ф. останавливают, фиксируют значение параметра х.ф. v, и в соответствии с таблицей 1 определяют техническое состояние механизма. Для определения состояний «Требует принятия мер» и «Допустимо» необходимо определить модуль |θ(v)| только для 8 значений v=0,1...0,8, что требует, например, не более 8 секунд. Для оценки состояния «Недопустимо» необходимо определить модуль |θ(v)| только для 2 значений v=0,1; 0,2, что требует, например, не более 2 секунд. Таким образом, реализация предлагаемого способа обеспечивает сокращение продолжительности процесса диагноза в 2,5-10 раз.

Еще более сократить продолжительность постановки диагноза можно, если воспользоваться характерными точками х.ф. и/или при заданном параметре v оценивать значение модуля характеристической функции |θ(v)| и по его снижению от 1 к 0 определять степень деградации состояния механизма, например в соответствии с таблицей 2.

На Фиг. 1 показано, что при v=0,2 (поз. 4) в состоянии механизма «Допустимо» модуль х.ф. |θ(v)| =0,94 (поз. 5), т.е. существенно превышает указанную в таблице границу 0,7.

На Фиг. 2 показано, что при v=0,2 (поз. 4) в состоянии механизма «Требует принятия мер» модуль х.ф. |θ(v)| = 0,51 (поз. 9), находится в соответствующих таблице границах 0,2 < |θ(v)| < 0,7.

На Фиг. 3 показано, что при v=0,2 (поз. 4) в состоянии механизма «Недопустимо» модуль х.ф. |θ(v)| = 0,01 (поз. 12), т.е. существенно ниже указанной в таблице границы 0,2. Продолжительность определения модуля х.ф. при фиксированном параметре х.ф. v сокращается почти в 20 раз и составляет, например, менее 1 секунды. Выбор применения таблиц 1 или 2 обуславливается особенностями диагностируемого механизма и определяется в основном экспериментальным или экспертным путем при исследовании данного механизма.

Определение х.ф. в соответствии с выражением (2) отличается простотой реализации средствами современной вычислительной техники и аналого-цифрового преобразования. Среднеквадратическая ошибка 8 оценки модуля х.ф. при N = 16000 не превышает

8 < (2N)-1/2 < 0,6 %.

Таким образом, предлагаемый способ виброакустической диагностики механизмов по характеристической функции вибрации, основанный на измерении и использовании для диагностики принципиально новых инвариантов - модуля и параметра х.ф. вибрации, позволяет повысить достоверность результатов диагностики при одновременном сокращении продолжительности диагностирования.

Источники информации

1. Авторское свидетельство СССР № 360579, МПК С01М13/04, 1971.

2. Авторское свидетельство СССР № 890110, МПК 001М13/04, 1981.

3. Генкин М.Д. Соколова А.Г. Виброакустическая диагностика машин и механизмов. - М.: Машиностроение, 1987. - 288 с., с. 136-139.

4. Патент РФ на изобретение № 2337341, МПК G01М15/00, G01М7/02.

5. Вешкурцев Ю.М. Прикладной анализ характеристической функции случайных процессов. - М.: Радио и связь, 2003. - 204 с., с.31-32, с.48 - табл.2.3, с. 106-112.

6. Вешкурцев Ю.М. Эффективность оценок характеристической функции случайных процессов. - Новосибирск: Наука, 2013. - 220 с., с.4-6.

7. Патент РФ на изобретение № 2087889, МПК G01М7/02.

8. US Patent 7,103,4601, Int.Cl. G01F7/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ ПО ХАРАКТЕРИСТИЧЕСКОЙ ФУНКЦИИ ВИБРАЦИИ | 2012 |

|

RU2517772C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

| Способ контроля технического состояния механизмов | 2019 |

|

RU2726270C1 |

| Способ контроля технического состояния механизмов | 2021 |

|

RU2765336C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО КОСВЕННЫМ ПРИЗНАКАМ | 2016 |

|

RU2610366C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ОБЪЕКТОВ | 2008 |

|

RU2363936C1 |

| Способ контроля технического состояния механизмов | 2022 |

|

RU2798740C1 |

| Способ контроля состояния объектов | 2024 |

|

RU2823990C1 |

Изобретение относится к вибродиагностике машин и механизмов и может использоваться для диагностирования машин в условиях производства или/и эксплуатации при отсутствии машин-эталонов с известными погрешностями, т.е. в условиях априорной неопределенности относительно предельно допускаемых значений вибрации машин. Заявленный способ заключается в измерении вибрации в информативной точке корпуса механизма машины, выделении составляющей вибрации, присущей диагностируемому механизму, определении безразмерного инварианта вибросостояния механизма, контроле его параметров, по которым судят о техническом состоянии механизма, при этом безразмерный инвариант представляют характеристической функцией вибрации механизма, пошагово задают величину ее параметра или модуля, определяют текущее значение модуля или параметра, контролируют тенденцию их уменьшения к нулю при деградации механизма при фиксированном значении модуля или параметра и по диапазону текущих значений параметра или модуля характеристической функции вибрации оценивают техническое состояние механизма. Технический результат, достигаемый от реализации заявленного способа, заключается в повышении достоверности результатов диагностики при одновременном упрощении диагностической аппаратуры, в снижении продолжительности диагностирования, обеспечение простоты и точности реализации способа. 2 з.п. ф-лы, 2 табл., 3 ил.

1. Способ вибродиагностики механизмов машин путем определения безразмерного инварианта измеряемой вибрации, заключающегося в том, что измеряют вибрацию в информативной точке корпуса механизма машины, выделяют составляющую вибрации, присущую диагностируемому механизму, определяют безразмерный инвариант вибросостояния механизма, контролируют его параметры, по которым судят о техническом состоянии механизма, отличающийся тем, что безразмерный инвариант представляют характеристической функцией вибрации механизма, пошагово задают величину ее параметра или модуля, определяют текущее значение модуля или параметра, контролируют тенденцию их уменьшения к нулю при деградации механизма при фиксированном значении модуля или параметра и по диапазону текущих значений параметра или модуля характеристической функции вибрации оценивают техническое состояние механизма.

2. Способ по п. 1, отличающийся тем, что фиксируют величину параметра характеристической функции вибрации или ее модуля, например, на уровне 0.2 и при текущем значении ее модуля больше, например, 0.8 или параметра больше, например, 0.7 механизм считают исправным, при текущем значении ее модуля, например, в диапазоне 0.2-0.8 или параметра, например, в диапазоне 0.2-0.7 механизм требует принятия мер по его техническому обслуживанию, а при текущем значении модуля характеристической функции или параметра меньше, например, 0.2 состояние механизма считают недопустимым для дальнейшей эксплуатации.

3. Способ по п. 1, отличающийся тем, что модуль характеристической функции или параметр ее аргумента находят из формулы

где x(ti) - значение реализации случайной вибрации в момент времени ti, 1≤i≤N;

N - число отсчетов в реализации случайной вибрации машины;

| | - модуль характеристической функции вибрации;

| - модуль характеристической функции вибрации;

v - параметр характеристической функции вибрации механизма.

| СПОСОБ ВИБРОДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОРШНЕВЫХ МАШИН ПО СПЕКТРАЛЬНЫМ ИНВАРИАНТАМ | 2007 |

|

RU2337341C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ | 1995 |

|

RU2087889C1 |

| US 7103460 B1 05.09.2006 | |||

Авторы

Даты

2014-04-27—Публикация

2012-01-10—Подача