ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к измерению потока, в частности к системе для измерения расхода потока при помощи путей приема-передачи, пересекающихся друг с другом внутри трубопровода.

УРОВЕНЬ ТЕХНИКИ

Обычно в промышленности, где существенным является контроль над расходом потока текучей среды, упомянутый расход потока измеряют внутри трубопровода при помощи расходомера. Из публикаций известны различные способы измерения количества текучей среды, протекающей в трубопроводе. Типичный пример этих способов может включать в себя использование объемного расходомера, электромагнитного расходомера, массового расходомера, расходомера турбинного типа, расходомера с измерением перепада давлений и т.п. В последнее время интерес проявляется к технологии, устраняющей неудобства существующих расходомеров, в частности к измерениям при помощи ультразвуковых расходомеров, измеряющих время прохождения ультразвукового сигнала для получения средней линейной скорости потока и вычисления расхода потока. Согласно принципу измерения потока с использованием ультразвукового расходомера, расход потока может быть в целом получен на основе средней скорости текучей среды и вертикальной площади поперечного сечения трубопровода, заполненного текучей средой. Это будет дополнительно описано ниже.

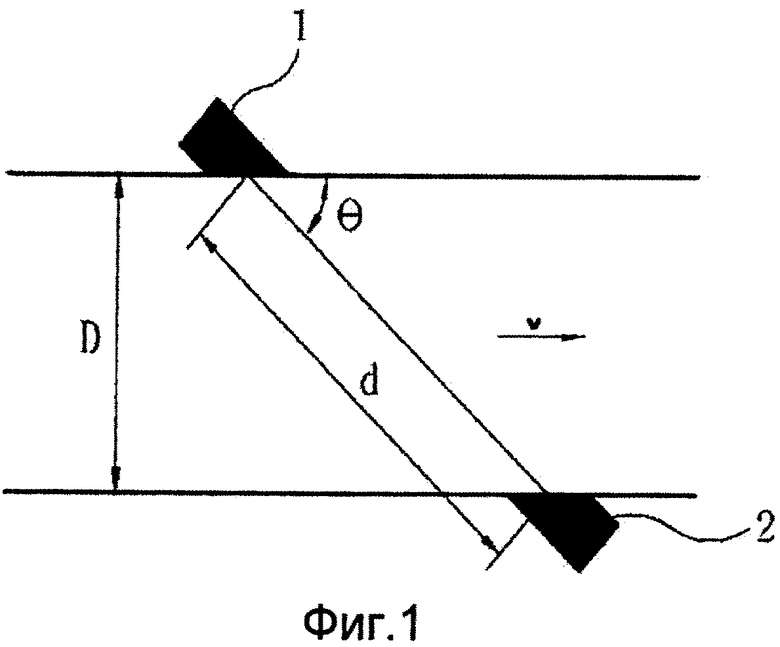

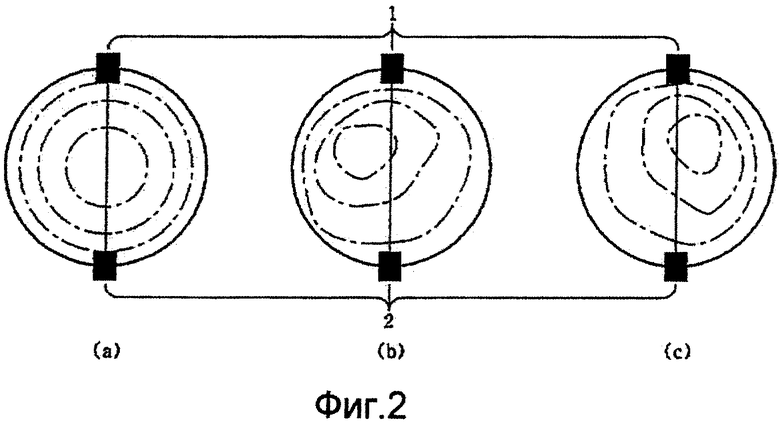

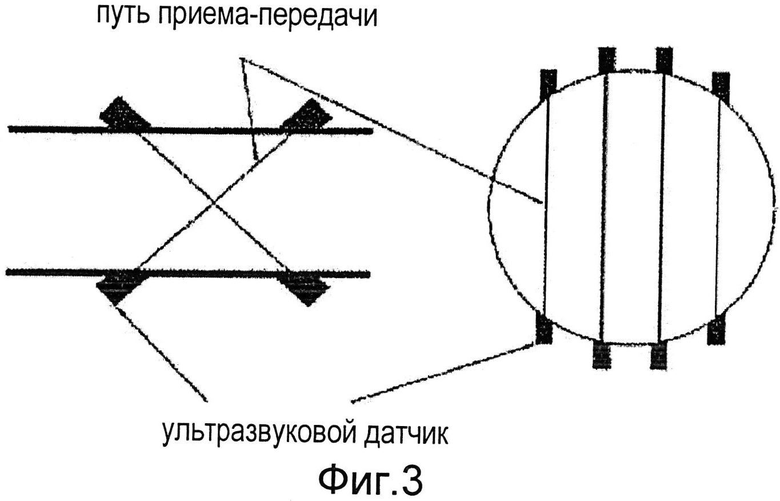

На фиг. 1 показана схема для описания основного принципа измерения потока ультразвуковым расходомером, на фиг. 2 показаны виды течения текучей среды внутри трубопровода и на фиг. 3 изображено количество путей приема-передачи, соответствующих количеству траекторий ультразвукового сигнала внутри трубопровода, причем показано, что соответствующие пути приема-передачи не пересекаются друг с другом.

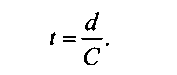

Прежде всего, как показано на фиг. 1, если трубопровод, имеющий диаметр D, оснащен парой ультразвуковых датчиков 1 и 2, расположенных под углом θ, время t прохождения ультразвукового сигнала между ультразвуковым датчиком 1 и ультразвуковым датчиком 2 может быть определено при отсутствии потока текучей среды по следующему математическому уравнению 1.

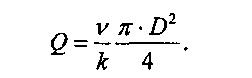

Математическое уравнение 1

В вышеупомянутом математическом уравнении 1 t является временем прохождения ультразвукового сигнала, d является расстоянием между ультразвуковыми датчиками 1 и 2, а С является скоростью прохождения ультразвукового сигнала в м/с.

Если поток текучей среды движется внутри трубопровода со скоростью v, то время прохождения ультразвукового сигнала может быть получено следующим образом.

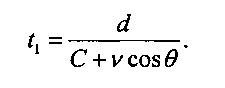

Прежде всего, если направление прохождения ультразвукового сигнала и направление потока текучей среды совпадают, например если ультразвуковая волна передается от ультразвукового датчика 1, а текучая среда движется слева направо, то время t1 прохождения ультразвукового сигнала определяют по следующему математическому уравнению 2.

Математическое уравнение 2

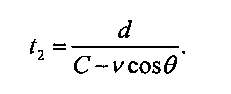

Если направление прохождения ультразвукового сигнала и направление движения потока текучей среды противоположны, то есть если текучая среда движется слева направо, а ультразвуковая волна передается от ультразвукового датчика 2, то время t2 прохождения ультразвукового сигнала определяют по следующему математическому уравнению 3.

Математическое уравнение 3

В приведенных выше математических уравнениях 2 и 3, t1 и t2 являются временем прохождения ультразвукового сигнала, d является расстоянием между датчиками, С является скоростью прохождения ультразвукового сигнала в м/с, v является скоростью текучей среды вдоль траектории ультразвукового сигнала и θ является углом установки ультразвуковых датчиков 1 и 2.

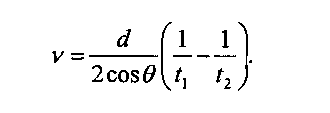

В приведенных выше математических уравнениях 2 и 3, выражая скорость текучей среды v через разность величин 1/t1 и 1/t2, которые являются обратными величинами времени прохождения ультразвукового сигнала, получаем следующее математическое уравнение 4.

Математическое уравнение 4

Расход Q потока, протекающего в трубопроводе, может быть вычислен, по существу, как произведение средней скорости текучей среды на вертикальную площадь поперечного сечения трубопровода, заполненного текучей средой. Чтобы преобразовать скорость v текучей среды в среднюю скорость v текучей среды, протекающей через поперечное сечение трубопровода, скорость v текучей среды вдоль ультразвуковой траектории должна быть разделена на поправочный коэффициент. В этом случае расход потока, проходящий через трубопровод, может быть вычислен по следующему математическому уравнению 5.

Математическое уравнение 5

Причина корректировки скорости v текучей среды вдоль ультразвуковой траектории при помощи поправочного коэффициента к в вышеупомянутом математическом уравнении 5 состоит в том, что, как показано на фиг. 1, скорости потока по осям ультразвуковых датчиков 1 и 2, обращенных друг к другу, являются средней линейной скоростью потока, но в трубопроводе имеется профиль распределения скоростей потока и поэтому скорость потока отличается от средней скорости текучей среды, протекающей через поперечное сечение трубопровода. Поэтому погрешность измерения потока может быть уменьшена только в том случае, если средняя линейная скорость потока v будет скорректирована до значения средней скорости текучей среды, протекающей через поперечное сечение трубопровода.

Однако, в случае использования поправочного коэффициента k, используемого, по существу, для корректировки средней линейной скорости v текучей среды, поскольку предполагается, что ось измерения (соответствующая траектории ультразвукового сигнала) проходит через центр трубопровода, как показано на фиг. 2(А), а распределение скоростей потока является идеальным, симметричным относительно оси измерения, если фактическое распределение скоростей потока является смещенным (асимметричным), как показано на фиг. 2 (b) или (с), то погрешность корректировки может быть большой. Существует способ увеличения количества измеряемых осей (называемых путями приема-передачи) до двух или четырех, как показано на фиг. 3, чтобы уменьшить эффект компенсирующей погрешности для вычисления средней скорости потока. Однако, поскольку ультразвуковые датчики установлены так, чтобы соответствующие пути приема-передачи были расположены параллельно, как показано на фиг. 3 справа, стандартный ультразвуковой расходомер, показанный на фиг. 3, не может измерять скорость текучей среды между осями. Поэтому ультразвуковой расходомер, имеющий показанное на фиг. 3 расположение ультразвуковых датчиков, также не может полностью скорректировать погрешность из-за наличия дрейфовых течений. Если измерения в полной внутренней части трубопровода проводить путем бесконечного увеличения числа путей приема-передачи, что физически невозможно, то погрешность измерения может быть уменьшена даже при наличии дрейфового течения. Для справки, штрихпунктирная линия внутри трубопровода на фиг. 2 представляет линию равных скоростей текучей среды в поперечном сечении.

В то же время, одним из факторов, вызывающих погрешность в ультразвуковом расходомере, являются вибрации трубопровода или передающиеся вибрации внешних ультразвуковых датчиков. Таким образом, погрешность измерения потока вносится даже при воздействии на ультразвуковые датчики 1 и 2 вибраций, генерируемых наружными факторами и передаваемых вдоль стенки выполненного из металла трубопровода, и поэтому необходим способ для минимизации погрешности, вносимой из-за вибрации трубопровода.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

С учетом вышеописанных обстоятельств, задачей данного изобретения является создание ультразвуковой системы измерения потока и способа осуществления такого измерения, которые могут выполнять более точное измерение расхода потока путем оценки дрейфовых течений во всех направлениях внутри трубопровода благодаря пересечению множества путей приема-передачи, являющихся ультразвуковыми траекториями, друг с другом внутри трубопровода.

Кроме того, другой задачей данного изобретения является создание ультразвуковой системы измерения потока, позволяющей уменьшить погрешность измерения потока путем определения центра потока внутри трубопровода и измерения расхода потока, соответствующего определенной ранее форме потока.

Кроме того, другой целью данного изобретения является создание ультразвуковой системы измерения потока и способа осуществления такого измерения, позволяющего выполнять более точное измерение расхода потока путем минимизации воздействия шума вследствие внешних вибраций.

Для достижения описанных выше задач согласно варианту осуществления изобретения предложена ультразвуковая система измерения потока, содержащая

первую группу ультразвуковых датчиков, содержащую по меньшей мере две пары ультразвуковых датчиков, установленных противоположно друг другу в канале внутри трубопровода так, чтобы генерировать множество путей приема-передачи, причем каждый путь приема-передачи образуется принимаемыми и передаваемыми сигналами пары ультразвуковых датчиков;

вторую группу ультразвуковых датчиков, содержащую по меньшей мере две пары ультразвуковых датчиков, установленных в канале противоположно друг другу так, чтобы генерировать множество путей приема-передачи, пространственно пересекающихся с множеством путей приема-передачи, генерируемых ультразвуковыми датчиками, содержащимися в первой группе ультразвуковых датчиков; и

управляющее устройство для потока, выполненное с возможностью вычисления расхода потока, проходящего в трубопроводе, на основе множества значений средней линейной скорости потока, полученных из принимаемых/передаваемых ультразвуковых сигналов каждого ультразвукового датчика, содержащегося в первой и второй группах ультразвуковых датчиков.

Кроме того, каждый ультразвуковой датчик, содержащийся в первой и второй группах ультразвуковых датчиков, может быть установлен параллельно с ультразвуковыми датчиками, содержащимися в каждой группе, а каждая группа ультразвуковых датчиков может содержать четыре пары ультразвуковых датчиков.

Кроме того, ультразвуковые датчики, содержащиеся в каждой группе датчиков, могут быть установлены в канале противоположно друг другу так, чтобы значение угла пересечения между путями приема-передачи, генерируемыми первой группой ультразвуковых датчиков, и путями приема-передачи, генерируемыми второй группой ультразвуковых датчиков, находилось в диапазоне от 30 до 90°.

Каждый ультразвуковой датчик может быть вставлен во вмещающие датчик части защитных трубок датчика, предназначенных для вставления и закрепления в отверстиях для вставки датчиков, сформированных путем перфорации наружной стенки трубопровода, причем наружная стенка защитной трубки датчика может быть выполнена из демпфирующего сплава на основе Fe-Mn.

Как описано выше, согласно вариантам осуществления данного изобретения, ультразвуковая система измерения потока может определять центральную часть потока текучей среды путем пространственного пересечения путей приема-передачи друг с другом внутри трубопровода для вычисления расхода потока, протекающего в трубопроводе, тем самым обеспечивая более точное измерение расхода потока, чем существующий способ.

Кроме того, согласно вариантам осуществления данного изобретения, наружная стенка защитной трубки датчика ультразвуковой системы измерения потока может быть выполнена из демпфирующего сплава на основе ферромарганца (Fe-Mn), чтобы блокировать распространение вибраций смежных ультразвуковых датчиков или вибраций трубы, тем самым обеспечивая относительное уменьшение погрешности измерения потока, обусловленной внешними факторам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показана схема для описания основного принципа измерения потока ультразвуковым расходомером.

На фиг. 2 показаны виды течения текучей среды внутри трубопровода.

На фиг. 3 изображено количество путей приема-передачи, соответствующее количеству траекторий ультразвукового сигнала внутри трубопровода, причем показано, что соответствующие пути приема-передачи не пересекаются друг с другом.

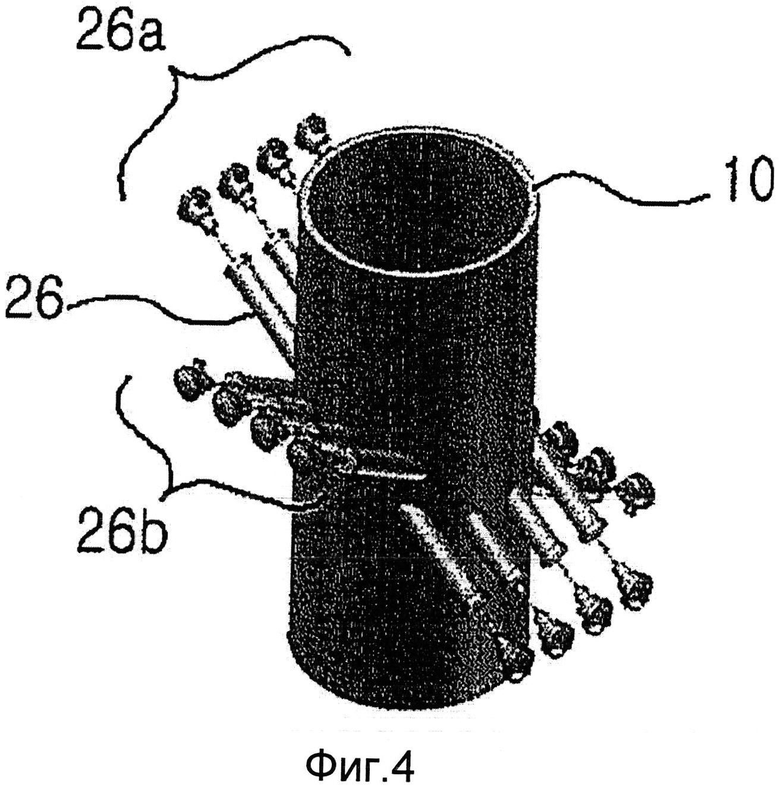

На фиг. 4 изображено пространственное расположение ультразвуковых датчиков, установленных в трубопроводе согласно варианту осуществления данного изобретения.

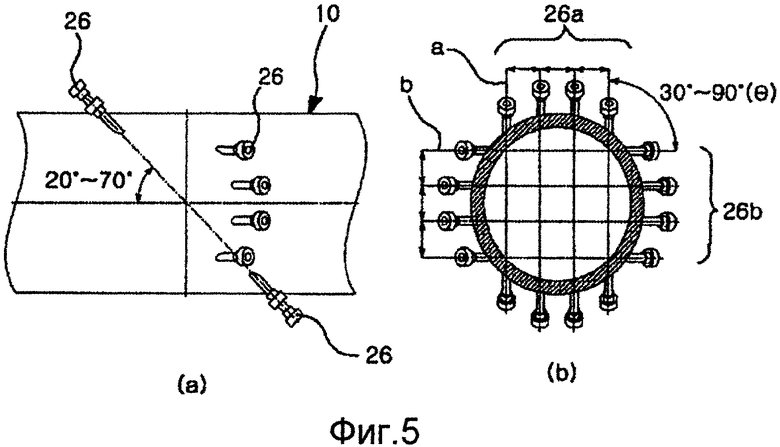

На фиг. 5 приведено изображение для описания угла и расположения ультразвуковых датчиков 26, установленных в трубопроводе 10, как показано на фиг. 4, и путей приема-передачи, генерируемых каждым ультразвуковым датчиком 26.

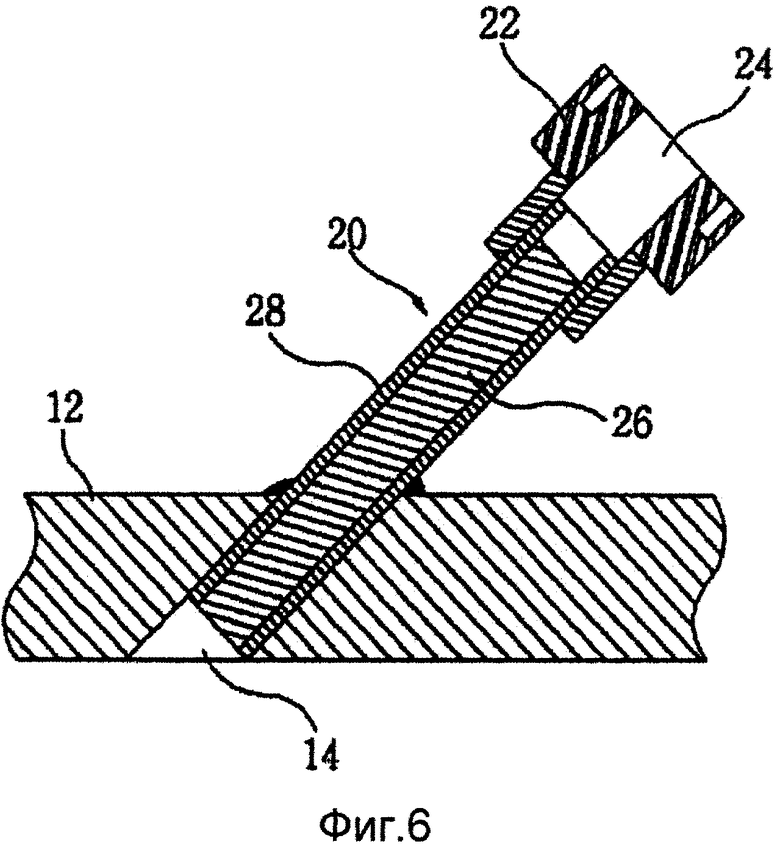

На фиг. 6 приведено изображение для описания конструкции защитной трубки ультразвукового датчика и угол установки согласно варианту осуществления данного изобретения.

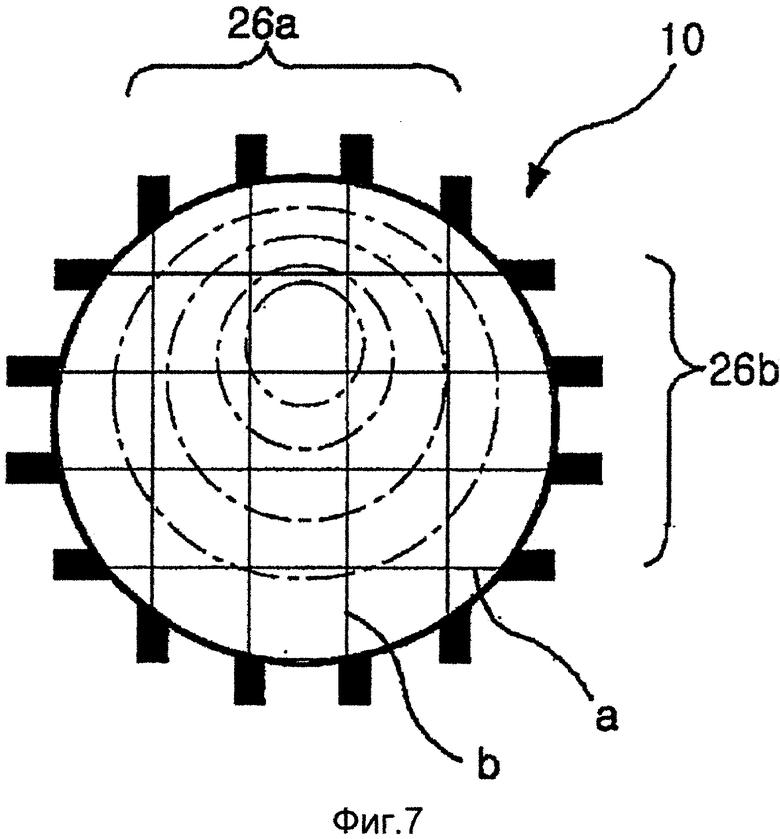

На фиг. 7 приведено изображение, поясняющее расположение путей приема-передачи, сформированных внутри трубопровода 10, и центр потока текучей среды согласно варианту осуществления данного изобретения.

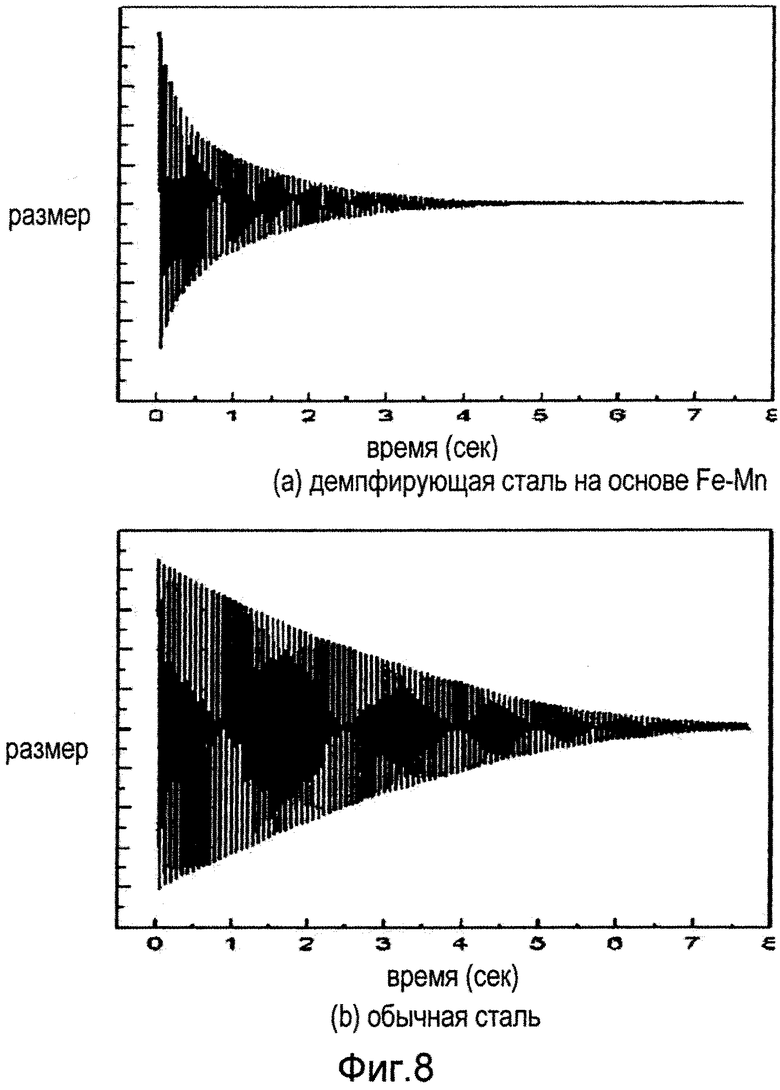

На фиг. 8 изображена иллюстративная сравнительная диаграмма, поясняющая характеристики затухания вибраций для каждого материала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже со ссылками на прилагаемые чертежи подробно описаны предпочтительные варианты осуществления данного изобретения.

На фиг. 4 изображено пространственное расположение ультразвуковых датчиков 26, установленных в трубопроводе 10 согласно варианту осуществления данного изобретения, а на фиг. 5 приведено изображение для описания угла и расположения ультразвуковых датчиков 26, установленных в трубопроводе 10, как показано на фиг. 4, и путей приема-передачи (приемно-передающих путей), имеющих решетчатую структуру и генерируемых каждым ультразвуковым датчиком 26. На фиг. 6 приведено изображение для описания конструкции защитной трубки ультразвукового датчика и угол установки согласно варианту осуществления данного изобретения.

Прежде всего, как показано на фиг. 4, ультразвуковая система измерения потока согласно варианту осуществления данного изобретения содержит первую группу 26а ультразвуковых датчиков, содержащую по меньшей мере две пары, а в данном варианте осуществления - четыре пары, ультразвуковых датчиков 26, которые расположены параллельно друг другу и установлены противоположно друг другу внутри трубопровода 10 путем перфорации наружной стенки трубопровода 10. Каждый путь приема-передачи генерируется между парой ультразвуковых датчиков 26, обращенных друг к другу, принимаемыми/передаваемыми сигналами ультразвуковых датчиков 26. Поэтому первой группой 26а ультразвуковых датчиков, имеющей четыре пары обращенных друг к другу ультразвуковых датчиков 26, внутри трубопровода 10 могут быть сформированы четыре пути приема-передачи, проходящие через текучую среду. Для справки, путь приема-передачи («сайдинг») означает то же самое, что и траектория ультразвукового сигнала, и поэтому далее для удобства объяснения траектория ультразвукового сигнала именуется путем приема-передачи.

В дополнение к первой группе 26а ультразвуковых датчиков, ультразвуковая система измерения потока согласно варианту осуществления данного изобретения дополнительно содержит вторую группу 26b ультразвуковых датчиков, содержащую еще четыре пары ультразвуковых датчиков, которые установлены в канале противоположно друг другу для генерирования множества путей приема-передачи, пространственно пересекающихся с множеством путей приема-передачи, генерируемых ультразвуковыми датчиками 26, содержащимися в первой группе 26а ультразвуковых датчиков. Каждый ультразвуковой датчик 26, содержащийся в первой и второй группах 26а и 26b ультразвуковых датчиков, может быть расположен параллельно со смежными ультразвуковыми датчиками, содержащимися в каждой группе, как показано на фиг. 5 (b). Хотя в данном варианте осуществления изобретения описано, что каждая группа 26а и 26b ультразвуковых датчиков содержит четыре пары ультразвуковых датчиков 26, это является только примером. В связи с этим количество ультразвуковых датчиков 26 может быть увеличено и уменьшено пропорционально диаметру трубопровода 10.

Наиболее важным является то, что для того чтобы осуществить более точную корректировку погрешности, вызванной дрейфовыми течениями внутри трубопровода 10, необходимо расположить ультразвуковые датчики 26 таким образом, чтобы пути приема-передачи, генерируемые первой группой 26а ультразвуковых датчиков и второй группой 26b ультразвуковых датчиков, пространственно пересеклись друг с другом внутри трубопровода 10. Для этого согласно варианту осуществления данного изобретения, как показано на фиг. 5(b), ультразвуковые датчики 26, содержащиеся в каждой группе 26а и 26b датчиков, установлены в канале внутри трубопровода 10 противоположно друг другу таким образом, что значение угла θ пересечения между путем приема-передачи, генерируемым первой группой 26а ультразвуковых датчиков, и путем приема-передачи, генерируемым второй группой 26b ультразвуковых датчиков, находится в диапазоне от 30° до 90°. В этом случае, как показано на фиг. 5 (а) или на фиг. 6, каждый из ультразвуковых датчиков 26 вставляется в отверстия 14 для вставки датчика, сформированные путем перфорации наружной стенки трубопровода 10, и имеет угол наклона, значение которого находится в диапазоне от 20° до 70°.

Кроме того, каждый ультразвуковой датчик 26 может быть вставлен в вмещающие датчик части 24 защитных трубок 22 датчика, предназначенные для вставления и закрепления в отверстиях 14 для вставки датчиков, сформированных путем перфорации наружной стенки трубопровода 10, причем наружная стенка 28 защитной трубки 22 датчика может быть выполнена из демпфирующего сплава на основе Fe-Mn, чтобы блокировать распространение вибраций смежных ультразвуковых датчиков 26 или вибраций трубы.

В то же время ультразвуковая система измерения потока согласно варианту осуществления данного изобретения дополнительно содержит управляющее устройство для потока, выполненное с возможностью вычисления расхода потока, проходящего в трубопроводе 10, на основе множества значений средней линейной скорости потока, полученных приемом/передачей ультразвуковых сигналов каждого ультразвукового датчика 26, содержащегося в первой и второй группах 26а и 26b ультразвуковых датчиков. Согласно варианту осуществления данного изобретения, управляющее устройство для потока вычисляет расход Q потока путем умножения суммы значений восьми средних линейных скоростей потока на площадь внутреннего поперечного сечения трубопровода 10 и на вес Wi. Кроме того, чтобы вычислить расход потока, управляющее устройство потока может определить форму потока внутри трубопровода 10 на основе положения пути приема-передачи, имеющего самую большую величину средней линейной скорости потока из множества (восьми) значений скорости, и считать из внутренней памяти вес Wi, соответствующий определенной форме потока.

Управляющее устройство для потока может быть выполнено так, что он может дополнительно содержать контроллер и запоминающее устройство, в целом управляющие работой расходомера, и блок предварительной обработки сигнала, предназначенный для усиления мощности сигналов от каждого датчика, удаления шума и формирования цифрового сигнала.

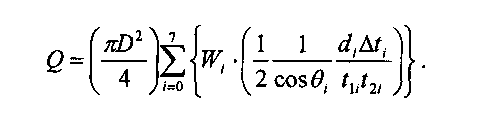

Для справки, управляющее устройство для потока может вычислять расход Q потока путем умножения веса Wi на каждое значение средней линейной скорости потока с последующим умножением суммы этих произведений на площадь внутреннего поперечного сечения трубопровода 10, как в приведенном ниже математическом уравнении 6. Для справки, вес Wi определяется способом численного интегрирования и известен как весовой коэффициент, относящийся к пути приема-передачи и изменяющийся в зависимости от места установки ультразвукового датчика 26, причем взвешенную среднюю линейную скорость потока получают умножением веса Wi на среднюю линейную скорость потока, измеренную в каждой траектории, а среднюю скорость текучей среды, протекающей через поперечное сечение трубопровода, получают путем суммирования упомянутых взвешенных средних линейных скоростей потока. Расход Q потока может быть вычислен более точно путем умножения площади внутреннего поперечного сечения трубопровода 10 на полученную среднюю скорость текучей среды, протекающей через поперечное сечение трубопровода 10.

Вес Wi является величиной, предварительно полученной экспериментальным путем, и хранится и используется во внутреннем запоминающем устройстве управляющего устройства потока.

Математическое уравнение 6

Параметры, используемые в вышеупомянутом математическом уравнении 6, являются теми же самыми параметрами, которые входили в описанные выше математические уравнения. Таким образом, D - диаметр трубопровода 10, d - расстояние между датчиками, a i представляет восемь путей приема-передачи.

Как описано выше, если каждый ультразвуковой датчик 26, содержащийся в первой группе 26а ультразвуковых датчиков и во второй группе 26b ультразвуковых датчиков согласно варианту осуществления данного изобретения, установлен в канале внутри трубопровода 10 противоположно друг другу, как показано на фиг. 4 и 7, то ультразвуковые сигналы, принятые и переданные каждой парой ультразвуковых датчиков 26, генерируют четыре пути а и b приема-передачи в горизонтальном и вертикальном направлениях, как казано на фиг. 7. Поскольку пути а и b приема-передачи пересекаются друг с другом, даже при образовании внутри трубопровода 10 дрейфовых течений, как показано на фиг. 7, центр потока может быть детектирован некоторыми путями а и b приема-передачи, пространственно пересекающимися друг с другом.

Поэтому, даже притом, что центр потока текучей среды непропорционально перемещается в каком-либо направлении внутри трубопровода 10, детектируется значение смещенной центральной части потока, которое далее отражается на расчетах потока. Поэтому расход Q потока может быть вычислен точно, с относительно меньшей величиной погрешности, чем при использовании существующего способа.

В то же время, согласно вариантам осуществления данного изобретения, наружные стенки 28 защитных трубок каждого датчика 26 ультразвуковой системы измерения потока могут быть выполнены из демпфирующего сплава на основе Fe-Mn, чтобы блокировать распространение вибраций смежных ультразвуковых датчиков или вибраций трубы, тем самым обеспечивая относительное сокращение погрешности измерения потока, обусловленной внешними факторам.

Кроме того, эффект, оказываемый наружной стенкой 28 защитной трубки 22 датчика, выполненной из демпфирующего сплава на основе Fe-Mn, описан ниже со ссылкой на фиг. 8, которая является сравнительной диаграммой характеристик затухания вибраций. Прежде всего, на фиг. 8 показаны характеристические кривые, на которых амплитуда вибраций уменьшается с течением времени, для случаев, когда внешние вибрации одинаковой амплитуды приложены к демпфирующему сплаву на основе Fe-Mn (а) и к стали общего назначения (b). Как показано на чертеже, демпфирующий сплав на основе Fe-Mn имеет характеристику быстрого поглощения внешнего воздействия с течением времени по сравнению с обычной сталью. Поэтому, если в качестве материала внешней стенки защитной трубки 22 датчика используется демпфирующий сплав на основе Fe-Mn, то внешняя вибрация быстро затухает и таким образом обеспечивается стабильность генерации ультразвуковой волны ультразвуковым датчиком 26, в частности пьезоэлектрическим элементом, благодаря чему уменьшается погрешность измерения потока.

В соответствии с приведенным выше описанием, данное изобретение описано со ссылками на варианты осуществления, представленные на чертежах, однако это лишь иллюстративные примеры. В связи с этим, специалисту в данной области техники очевидно, что настоящее изобретение допускает различные модификации и прочие эквивалентные варианты осуществления. Соответственно, фактический объем правовой защиты данного изобретения должен определяться рамками приложенной формулы изобретения.

Использование: для измерения потока. Изобретение относится к измерению потока, в частности к системе измерения потока путем пространственного пересечения множества путей приема-передачи друг с другом внутри трубопровода. Сущность изобретения: ультразвуковая система измерения потока согласно данному изобретению определяет центральную часть потока текучей среды с помощью пространственного пересечения множества путей приема-передачи друг с другом в пространстве внутри трубопровода и вычисляет расход потока, протекающего в трубопроводе и соответствующего центральной части потока, что обеспечивает более точное измерение расхода потока, чем известный способ. Технический результат: обеспечение минимизации погрешности, вносимой из-за вибрации трубопровода. 6 з.п. ф-лы, 8 ил.

1. Ультразвуковая система измерения потока, содержащая

первую группу ультразвуковых датчиков, содержащую по меньшей мере две пары ультразвуковых датчиков, установленных противоположно друг другу в канале внутри трубопровода так, чтобы генерировать множество путей приема-передачи, причем каждый путь приема-передачи образован принимаемыми и передаваемыми сигналами пары ультразвуковых датчиков,

вторую группу ультразвуковых датчиков, содержащую по меньшей мере две пары ультразвуковых датчиков, установленных в канале противоположно друг другу так, чтобы генерировать множество путей приема-передачи, пересекающихся с множеством путей приема-передачи, генерируемых ультразвуковыми датчиками, содержащимися в первой группе ультразвуковых датчиков, и

управляющее устройство для потока, выполненное с возможностью вычисления расхода потока, проходящего в трубопроводе, на основе множества значений средней линейной скорости потока, полученных из принимаемых/передаваемых ультразвуковых сигналов каждого ультразвукового датчика, содержащегося в первой и второй группах ультразвуковых датчиков.

2. Система по п. 1, в которой каждый ультразвуковой датчик, содержащийся в первой и второй группах ультразвуковых датчиков, расположен параллельно со смежными ультразвуковыми датчиками, содержащимися в каждой группе.

3. Система по п. 2, в которой каждая группа из первой и второй групп ультразвуковых датчиков содержит четыре пары ультразвуковых датчиков соответственно для генерации четырех путей приема-передачи.

4. Система по п. 2, в которой ультразвуковые датчики, содержащиеся в каждой группе датчиков, установлены в канале противоположно друг другу

так, чтобы угол пересечения между путями приема-передачи, генерируемыми первой группой ультразвуковых датчиков, и путями приема-передачи, генерируемыми второй группой ультразвуковых датчиков, принимал любое значение из диапазона от 30° до 90°.

5. Система по п. 2, в которой каждый из ультразвуковых датчиков, установленных в канале противоположно друг другу, вставлен в отверстия для вставки датчика, сформированные путем перфорации наружной стенки трубопровода, и имеет угол наклона, значение которого находится в диапазоне от 20 до 70°.

6. Система по п. 2, в которой каждый из ультразвуковых датчиков вставлен во вмещающие датчик части защитных трубок датчика, предназначенных для вставления и закрепления в отверстиях для вставки датчиков, сформированных путем перфорации наружной стенки трубопровода, причем наружная стенка защитной трубки датчика выполнена из демпфирующего сплава на основе ферромарганца (Fe-Mn).

7. Система по любому из пп. 1-6, в которой управляющее устройство для потока выполнено с возможностью вычисления расхода Q потока путем умножения веса Wi на каждое значение из множества значений средней линейной скорости потока, полученных из принимаемых/передаваемых ультразвуковых сигналов каждого ультразвукового датчика, с последующим умножением суммы этих произведений на площадь внутреннего поперечного сечения трубопровода.

| Массообменная колонна | 1980 |

|

SU882540A1 |

| US 4102186A, 25.07.1978 | |||

| US 4646575A, 03.03.1987 | |||

| WO 2009074162A1, 18.06.2009 | |||

| УЛЬТРАЗВУКОВОЕ МНОГОКАНАЛЬНОЕ УСТРОЙСТВО ИЗМЕРЕНИЯ РАСХОДА | 1997 |

|

RU2138782C1 |

| СПОСОБ И СИСТЕМА МНОГОПУТЕВОГО УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА ЧАСТИЧНО РАЗВИТЫХ ПРОФИЛЕЙ ПОТОКА | 2006 |

|

RU2392588C2 |

Авторы

Даты

2016-04-10—Публикация

2014-04-14—Подача