(54) МАССООБМЕННАЯ КОЛОННА

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННАЯ КОЛОННА ВИХРЕВОГО ТИПА | 1992 |

|

RU2071804C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Массообменное устройство для контактирования газа (пара) и жидкости | 1984 |

|

SU1313474A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Фракционирующий аппарат | 1978 |

|

SU921589A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU924958A2 |

| Колонна концентрирования кислот | 2015 |

|

RU2607208C1 |

| Тепломассообменный аппарат | 1977 |

|

SU691141A1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

Изобретение относится к массообменным аппаратам и может быть использова но в химической, нефтеперерабатывающей пищевой и других отраслях промышленно ти дпя проведения массообменных про-:- цессов, в особенности для очистки вентвыбросов промышленных производств от загрязнений, в частности дпя очистки возду:са от капролактама. Известна массообменная колоннаj включающая корпус с расположенными последовательно по высоте колонны плоскими завихрителями. Благодаря рассечению потока газа пластинами завихритеЛей обеспечивается равномерное перемешивание газа и жидкости, поступающей на пластины из переливных стаканов 11. Однако по гидродинамической картине газожидкостного потока эта колонна приближается к барботажным аппаратам с клапанно-вихревыми тарелками и поэтому -не позволяет получить скорость газового потока более 3 м/с, что децает производительность аппарата сравнительно низкой. При скорости газового потока более 3 м/с происходит унос жидкости с пластин завихрителей в вышележащие контактные ступени ввиду малой эффективности поля центробежных сил закрученного газожидкостного потока. В результате этого перелив жидкости в нижние ступени прекращается и наступает режим захпебывания колонны. Известна также массообменная колонна, включающая корпус с расположенными по его высоте контактными устройствами, состоящими из горизонтального кольцевого основания и установленного на нем завихритепя с лопатками, выполненными в виде многозаходной спирали Арйимеда. Выходные кромки лопаток завихрителя образуют между собой криволинейные каналы. Эти каналы имеют сечение прямоугольной формы в плоскости, проходящей через ось аппарата. Газожидкостньй поток на выходе из каналов завих- рителя имеет тангенциальное по отношению к стенке аппарата направление что позволяет получить закрученный газожидкостный поток с. высокоэффективным полем центробежных сил. Тем самым достигается сепарация жидкости без ч брызгоуноса при скорости газа в полном сечении аппарата до величины 5 м/с 2J.. ,

Однако дальнейшее повьшение скорости газа приводит к брызгоуносу из-за высокой местной скорости газа в кольцевом зазоре, между завихрителем и стенкой корпуса аппарата. Шдкость се- fj

парирования на внутренней стороне стенки корпуса аппарата задерживается в виде кольцеобразно циркулирующей пленки в зоне верхнего основания завихрителя. Под действием высокоскоростного потока газа в упомянутом зазоре жидкость срывается со стенки аппарата, диспергируется и уносится в вьшележащие контактные ступени, что снижает эффективность массообмена аппарата, а также сопровождается нарастанием величины задержки жидкости в аппарате с последующим его захлебыванием .

Наряду с этим в известнйм аппарате наблюдается неравномерное распределение жидкости в сечении каналов завихрителя по их высоте. Основная чисть жидкости оттесняется потоком газа в верхнюю часть завихрителя, а у нижней части выходных кромок лопаток завихрителя Ьбразуется застойная зона, где поверхность лопаток оголена от жидкости, а скорость газа столь мала, что не обеспечивает эффективного контакта жидкости и газа, С увеличением скорости газа неравномерность распределения жидкости и газа по высоте каналов завихрителя увеличивается.

Цель изобретения - увеличение эффективности массообмена и производительности по газу за счет равномерного распределения газожидкостного потока по высоте контактного устройства и снижения брызгоуноса.

Поставленная цель достигается тем что лопатки завихрителя установлены наклонно к оси колонны с переменным углом наклона, увеличивающимся по длине лопатАи по направлению к периферийной кромке.

При этом целесообразно чтобы угол наклона лопатки завихрителя к оси ко лонны составлял у центральной кромки

лопатки 5-1 (Я, а у периферийной - 2030.

Кроме того, верхняя и нижняя кромки лопатки выполнены профилированными.

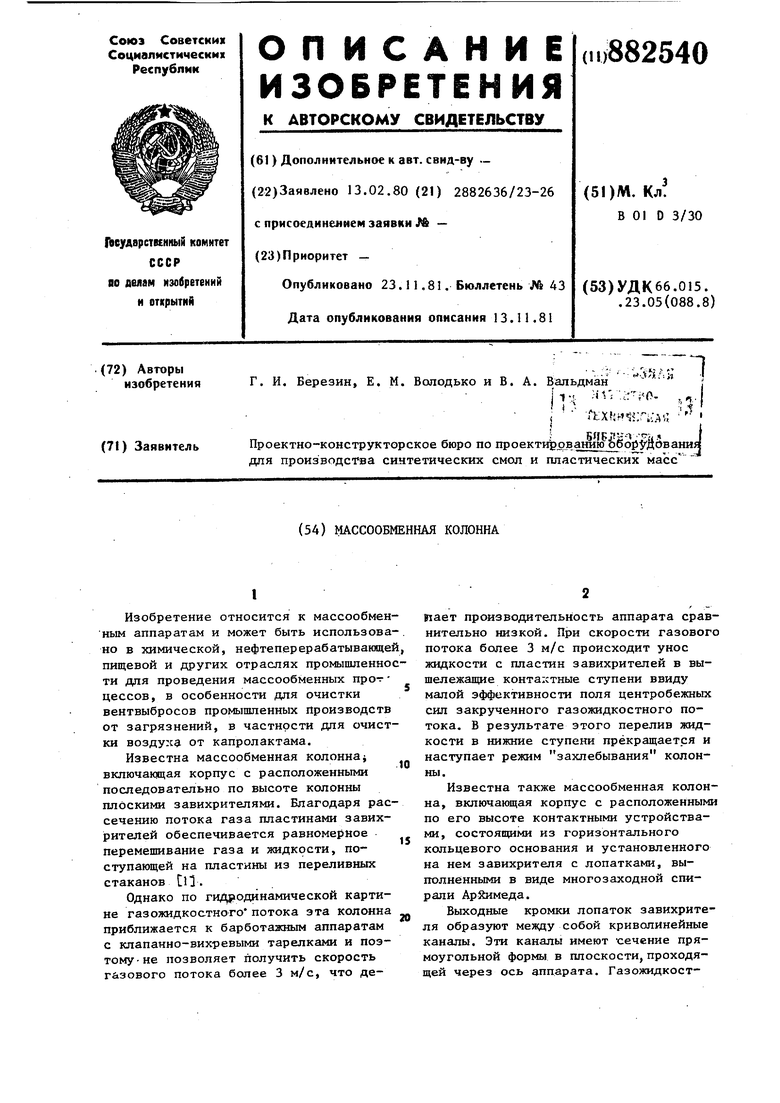

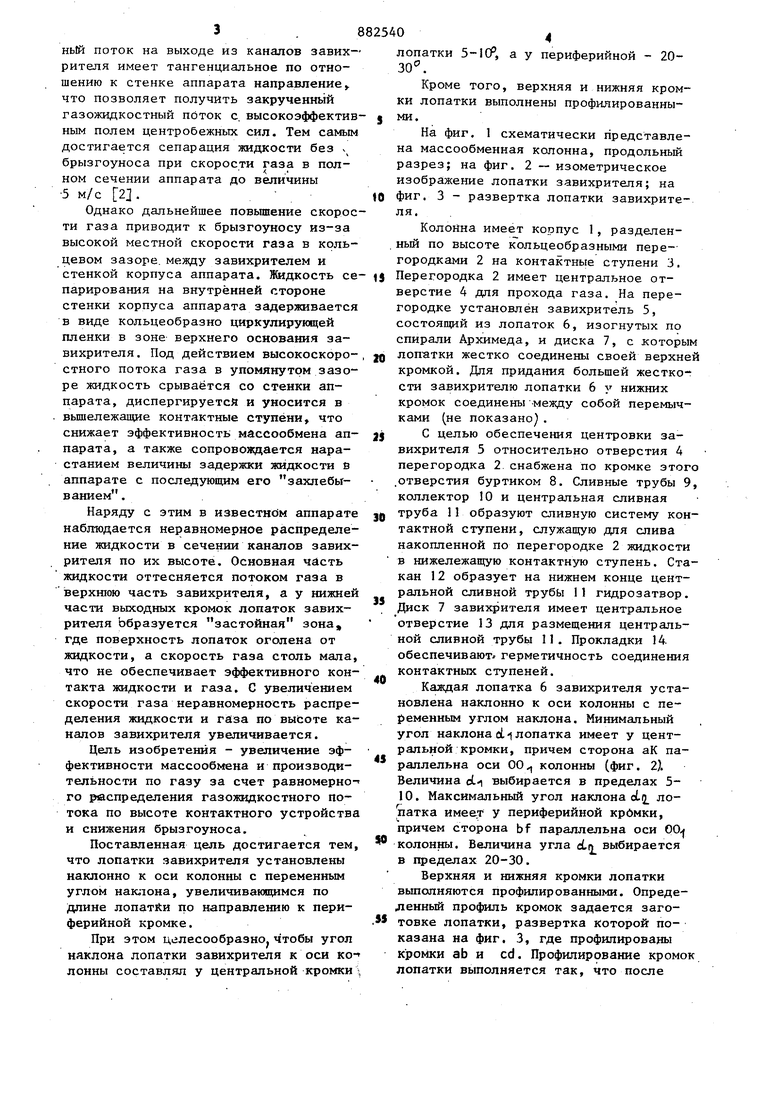

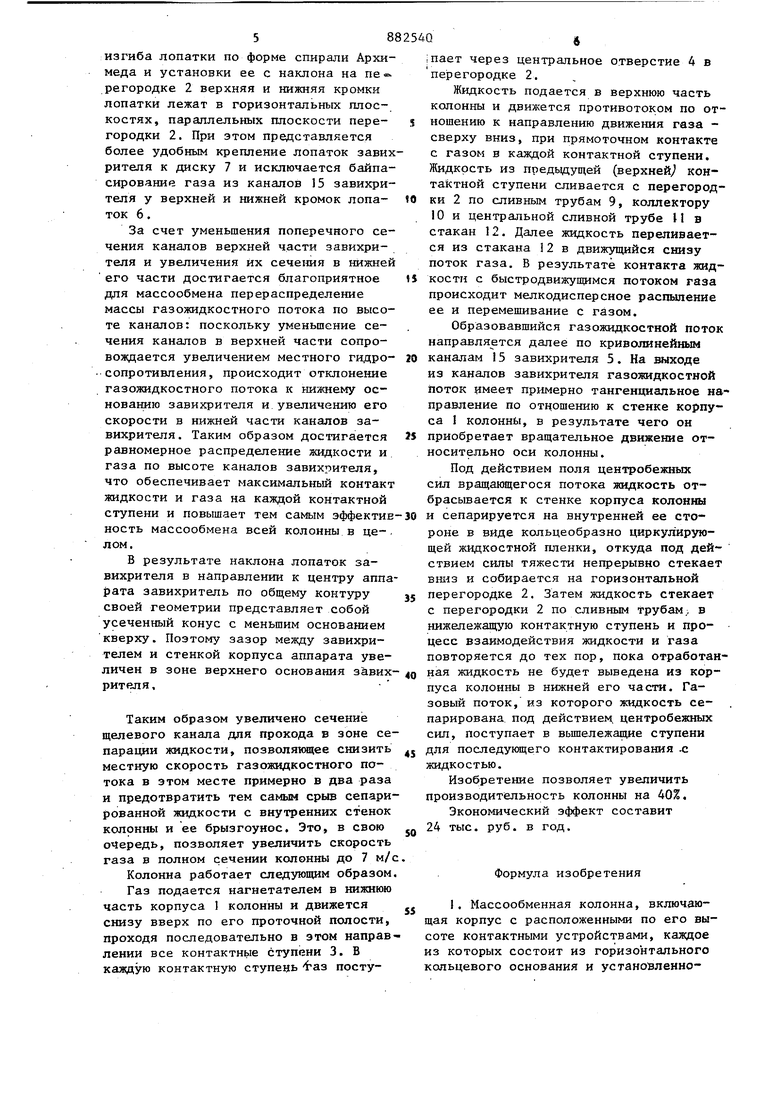

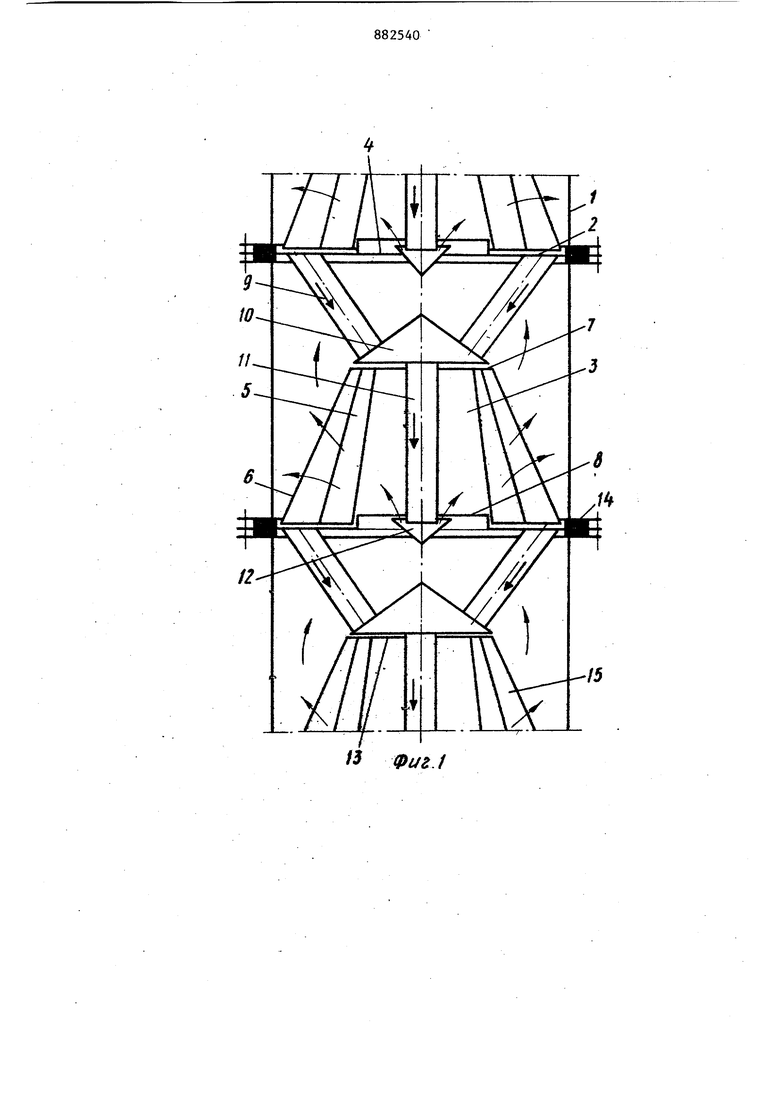

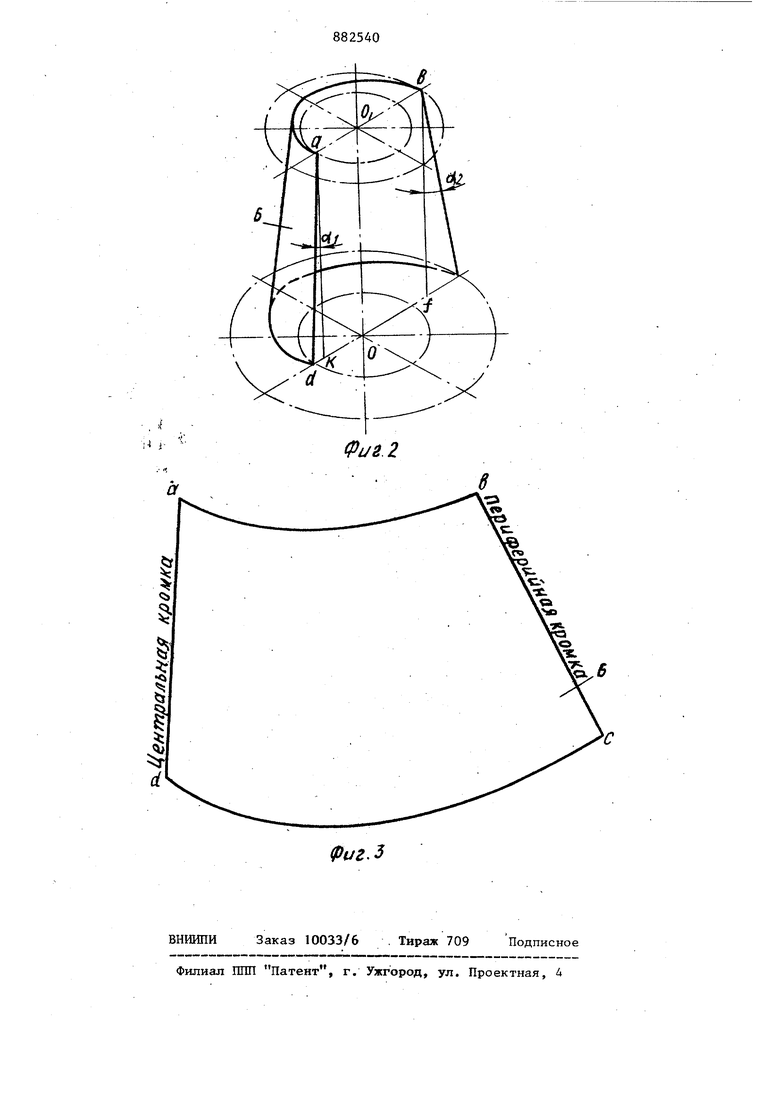

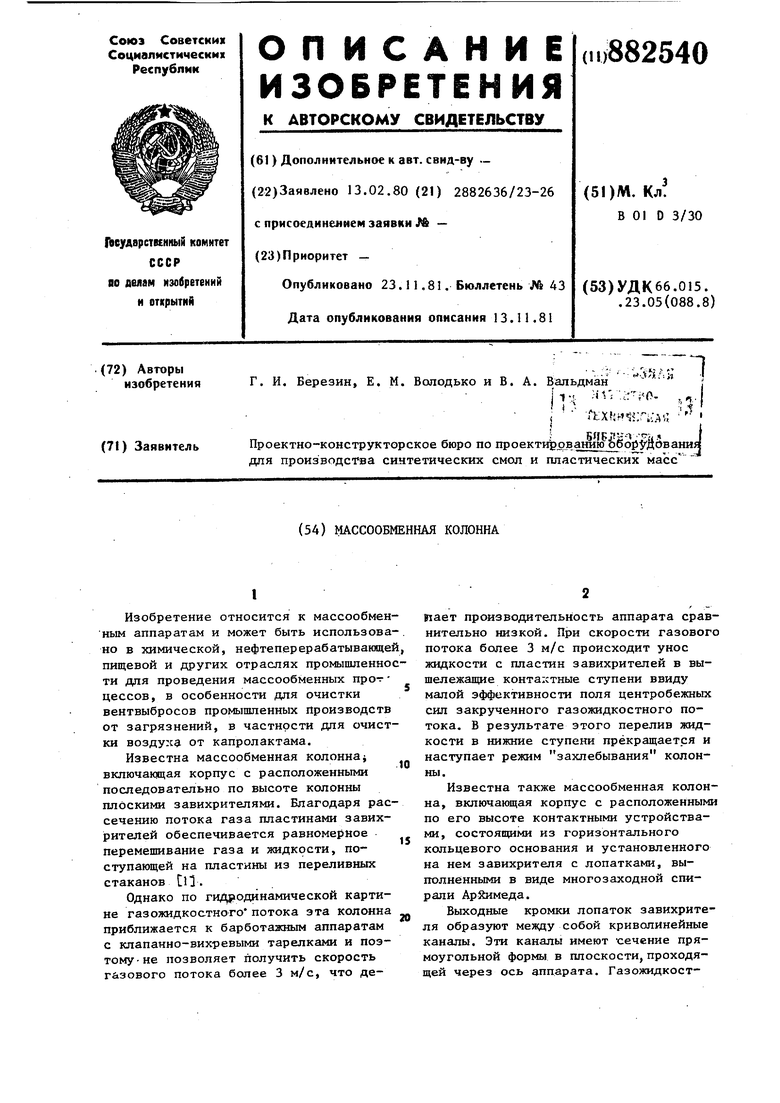

На фиг. 1 схематически представлена массообменная колонна, продольный разрез; на фиг. 2 изометрическое изображение лопатки завихрителя; на фиг. 3 - развертка лопатки завихрителя.

Колонна имеет корпус 1, разделенный по высоте кольцеобразными перегородками 2 на контактные ступени 3.

верстие 4 для прохода газа. На перегородке установлен завихритель 5, состоящий из лопаток 6, изогнутых по спирали Архимеда, и диска 7, с которым лопатки жестко соединены своей верхней кромкой. Для придания большей жесткости завихригелю лопатки 6 у нижних кромок соединены -между собой перемычками (не показано .

С целью обеспечения центровки завихрителя 5 относительно отверстия 4 перегородка 2. снабжена по кромке этого отверстия буртиком 8. Сливные трубы 9, коллектор 10 и центральная сливная труба 11 образуют сливную систему контактной ступени, служащую дая слива накопленной по перегородке 2 жидкости в нижележащую контактную ступень. Стакан 12 образует на нижнем конце центральной сливной трубы 11 гидрозатвор. Диск 7 завихрителя имеет центральное отверстие 13 для размещения центральной сливной трубы 11. Прокладки 14 обеспечивают герметичность соединения контактных ступеней.

Каждая лопатка 6 завихрителя установлена наклонно к оси колонны с пе)еменным углом наклона. Минимальный угол наклона oL-i лопатка имеет у центральной кромки, причем сторона аК параллельна оси 00 колонны (фиг. 2). Величина cL выбирается в пределах 510. Максимальный угол наклона oLij лопатка У периферийной крбмки, причем сторона bf параллельна оси 00 колонны. Величина угла din выбирается в пределах 20-30.

Верхняя и нижняя кромки лопатки выполняются профилированными. Определенный профиль кромок задается заготовке лопатки, развертка которой показана на фиг. 3, где профилированы кромки аЬ и cd. Профилирование кромок лопатки выполняется так, что после Перегородка 2 имеет центральное от58изгиба лопатки по форме спирали Архимеда и установки ее с наклона на пе«регородке 2 верхняя и нижняя кромки лопатки лежат в горизонтальных плоскостях, параллельных плоскости перегородки 2. При этом представляется более удобным крепление лопаток завих рителя к диску 7 и исключается байпасирование газа из каналов 15 завихрителя у верхней и нижней кромок лопаток 6. За счет уменьшения поперечного сечения каналов верхней части завихрителя и увеличения их сечения в нижней его части достигается благоприятное дпя массообмена перераспределение массы газожидкостного потока по высоте каналов: поскольку уменьшение сечения каналов в верхней части сопровождается увеличением местного гидро. сопротивления, происходит отклонение газожидкостного потока к нижнему основанию завихрителя и увеличению его скорости в нижней части каналов завихрителя . Таким образом достигается равномерное распределение жидкости и газа по высоте каналов завихрителя, что обеспечивает максимальный контакт жидкости и газа на каждой контактной ступени и повышает тем самым эффектив-30 и

ность массообмена всей колонны в це-, лом.

В результате наклона лопаток завихрителя в направлении к центру аппарата завихритель по общему контуру своей геометрии представляет собой усеченный конус с меньшим основанием кверху. Поэтому зазор между завихрителем и стенкой корпуса аппарата увеличен в зоне верхнего основания завихрителя. Таким образом увеличено сечение щелевого канала для прохода в зоне сепарации жидкости, позволяющее С1шзить местную скорость газожидкостного потока в этом месте примерно в два раза и предотвратить тем самым срыв сепарированной жидкости с внутренних стенок колонны и ее брызгоуяос. Это, в свою очередь, позволяет увеличить скорость газа в полном сечении колонны до 7 м/с Колонна работает следующим образом Газ подается нагнетателем в нижнюю часть корпуса 1 колонны и движется снизу вверх по его проточной полости, проходя последовательно в этом направ лении все контактные ступени 3. В каждую контактную ступень аз постуроне в виде кольцеобразно циркулирующей жидкостной пленки, откуда под действием силы тяжести непрерывно стекает вниз и собирается на горизонтальной перегородке 2. Затем жидкость стекает с перегородки 2 по сливным Трубам., в нижележащую контактную ступень и процесс взаимодействия жидкости и газа повторяется до тех пор, пока отработанпает через центральное отверстие 4 в пе регородке 2. Жидкость подается в верхнюю часть колонны и движется противотоком по отношению к направлению движения газа сверху вниз, при прямоточном контакте с газом в каждой контактной ступени. Жидкость из предыдущей (верхней контактной ступени сливается с перегородки 2 по сливным трубам 9, коллектору 10 и центральной сливной трубе И в стакан 12. Далее жидкость переливается из стакана 12 в движущийся снизу поток газа. В результате контакта жидкости с быстродвижущимся потоком газа происходит мелкодисперсное распыление ее и перемешивание с газом. Образовавшийся газожидкостной поток направляется далее по криволинейным каналам 5 завихрителя 5. На выходе из каналов завихрителя газолидкостной поток имеет примерно тангенциальное направление по отношению к стенке корпуса I колонны, в результате чего он приобретает вращательное движение относительно оси колонны. Под действием поля центробежных сил вращающегося потоке жидкость отбрасывается к стенке корпуса колонны сепарируется на внутренней ее стоная жидкость не будет выведена из корпуса колонны в нижней его части. Газовый поток, из которого жидкость сепарирована под действием, центробежных сил, поступает в вышележапще ступени для последующего контактирования .с жидкостью. Изобретение позволяет увеличить производительность колонны на 40%. Экономический эффект составит тыс. руб. в год. Формула изобретения 1. Массообменная колонна, включающая корпус с расположенными по его высоте контактными устройствами, каждое из которых состоит из горизонтального кольцевого основания и установленного на нем завихрителя с лопатками, выполненными в виде многозаходной спирали Архимеда, отличающаяс я тем, что, с целью повышения эффективности массообмена и производительности по газу за счет равномерного распределения газожидкостного потока по высоте контактного устройства и снижения брызгоуноса, лопатки установлены наклонно к оси колонны с переменным углом наклона, увеличивающимся по длине лопатки в направлении к периферийной кромке.

лопатки к оси колонны составляет у центральной кромки лопатки , а у периферийной - 20-30°.

Источники информации, принятые во внимание при экспертизе

№ 558679, кл. В 01 О 3/20, 1976 (прототип).

f Фиг.1

if

Фи&.2

:4 iФиг

Авторы

Даты

1981-11-23—Публикация

1980-02-13—Подача