Изобретение относится к области переработки твердых и жидких органических веществ, в частности к технике переработки измельченных древесных отходов, горючих ископаемых, продуктов растениеводства, отходов пищевой промышленности.

Известен способ переработки органических веществ путем нагрева их в газовой среде или в вакууме (Патент № 2201951, 10.04.2003. Бюлл. № 10). Недостатком данного способа является несовершенство технологического процесса переработки органического сырья, осуществляемого без учета изменения влажности и размеров частиц в потоке перерабатываемого вещества.

Наиболее близким по технической сущности к предлагаемому изобретению является способ и установка для переработки влагосодержащего органического вещества в жидкое и газообразное топливо (Патент № 2203922, 10.05.03 год, Бюлл.№ 13). В данном способе переработки органическое вещество измельчают и нагревают без доступа кислорода с последующей конденсацией продуктов пиролиза в жидкое топливо. Поступающее на переработку органическое сырье, несмотря на предварительную подготовку (сушка, измельчение и т. д.), может иметь различную влажность в зависимости от условий хранения, и значительный разброс размеров частиц. Недостатком известного способа является то, что в нем не предусмотрены меры оперативного реагирования на текущие изменения физико-механических свойств в потоке сырья и коррекции параметров технологического процесса с целью достижения требуемых оптимальных результатов, в частности степени превращения твердого или жидкого вещества в парогазовую фазу. Например, более влажное органическое сырье требует более высоких затрат энергии на единицу массы сырья. Это может быть достигнуто путем увеличения температуры обработки или (и) времени термического воздействия на органическое вещество. То же относится и к сырью, состоящему из более крупных частиц. Для более полного химического разложения крупных частиц требуется увеличение времени термического воздействия.

Задачей предлагаемого изобретения является увеличение выхода (до 90% сухой массы) газообразной, а при необходимости ее конденсации, и жидкой фракции продуктов переработки потока органического сырья, имеющего значительный разброс размеров частиц и изменяющееся во времени содержание влаги в органическом веществе, а также снижение энергетических затрат на единицу теплотворной способности продуктов термохимической переработки твердых органических материалов.

Вышеуказанный технический результат достигается тем, что в способе получения жидкого и газообразного топлива из твердых органических материалов путем их измельчения и нагрева без доступа воздуха последовательно в двух раздельных камерах и перевода продуктов термической переработки в газообразное состояние с последующей конденсацией (при необходимости) части газообразной фракции в жидкое топливо осуществляют регулирование времени термической обработки органического вещества в первой камере (камере удаления влаги) в зависимости от его влажности, измеряемой в потоке органического вещества перед входом в камеру удаления влаги любым оперативным методом, например методом определения диэлектрической проницаемости, удельной электропроводности, оптических характеристик и т.п. Сигнал, несущий информацию о влажности органического вещества после соответствующей обработки, передают на исполнительные органы для регулирования скорости прохождения органического вещества через первую камеру или(и) протяженности зоны нагрева органического вещества в этой камере. При этом достигается оптимальный режим энергетических затрат, так как исключается необходимость устанавливать время и температуру термической обработки по максимальной влажности твердого органического вещества в данной партии сырья.

Указанный технический результат достигается также тем, что время термической обработки частиц во второй камере (камере пиролиза) регулируют в зависимости от их размеров без увеличения температуры обработки, которая является оптимальной с точки зрения получения требуемого распределения жидкой и газообразной фракций продуктов переработки. Путем увеличения времени термической обработки для более крупных частиц вещества обеспечивают их полное разложение при оптимальной температуре за счет использования различия в значениях физических параметров, зависящих от размеров и формы частиц, таких как газодинамическое сопротивление, объемная плотность и т.д., а также за счет конструктивных особенностей камеры пиролиза, таких как: тип и конструкция нагревателя, создание циркулирующих потоков частиц органического вещества с использованием силы восходящего потока пиролизного газа и т.п.

Указанный технический результат достигается также тем, что для изменения времени нагрева органического вещества в зависимости от его начальной влажности предложено устройство для переработки органических веществ в газообразное и жидкое топлива в составе измельчителя, загрузочно-дозирующего устройства, камеры удаления влаги, камеры термической переработки (пиролиза), сепарирующего и конденсирующего устройств, в котором загрузочно-дозирующее устройство снабжено датчиком влажности органического вещества, установленным перед входом в камеру удаления влаги и связанным электрической или оптической цепью с преобразователем сигналов датчика в сигналы управления, выход которого соединен с механизмом регулирования скорости загрузочно-дозирующего устройства или (и) механизмом регулирования протяженности зоны нагрева в камере удаления влаги.

Указанный технический результат достигается также тем, что камера пиролиза в устройстве для термохимической переработки органического вещества имеет конструкцию, обеспечивающую циркуляцию крупных частиц в зоне термической обработки до их полного разложения.

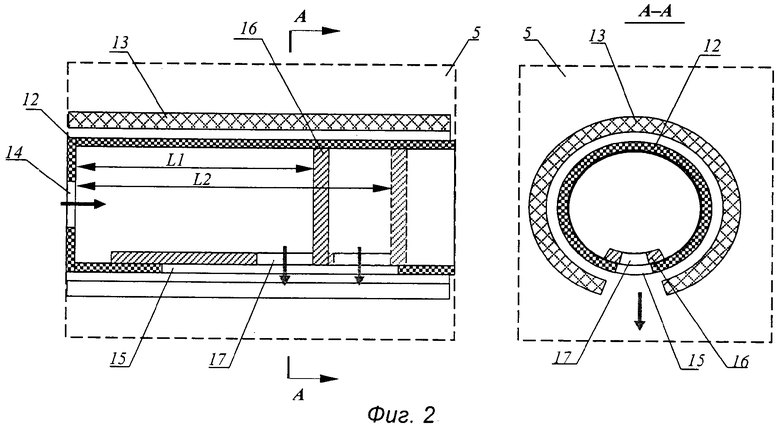

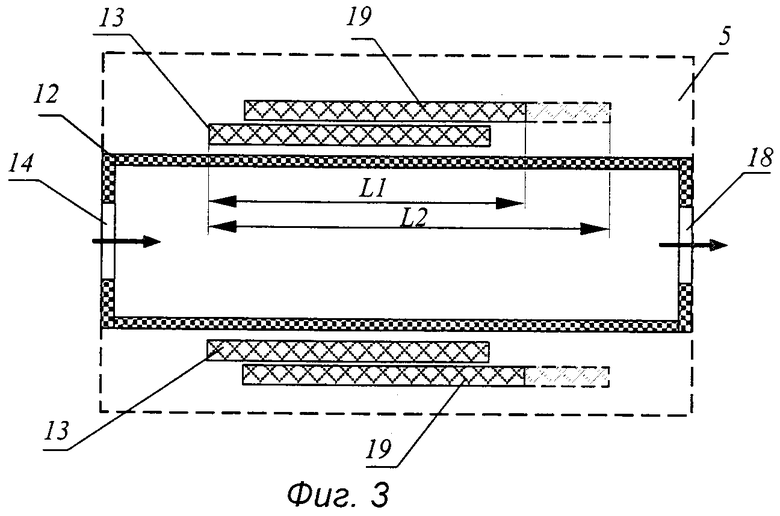

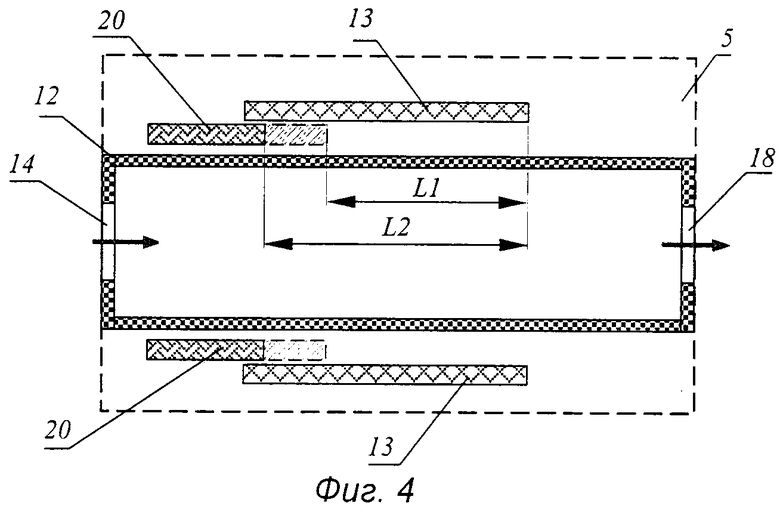

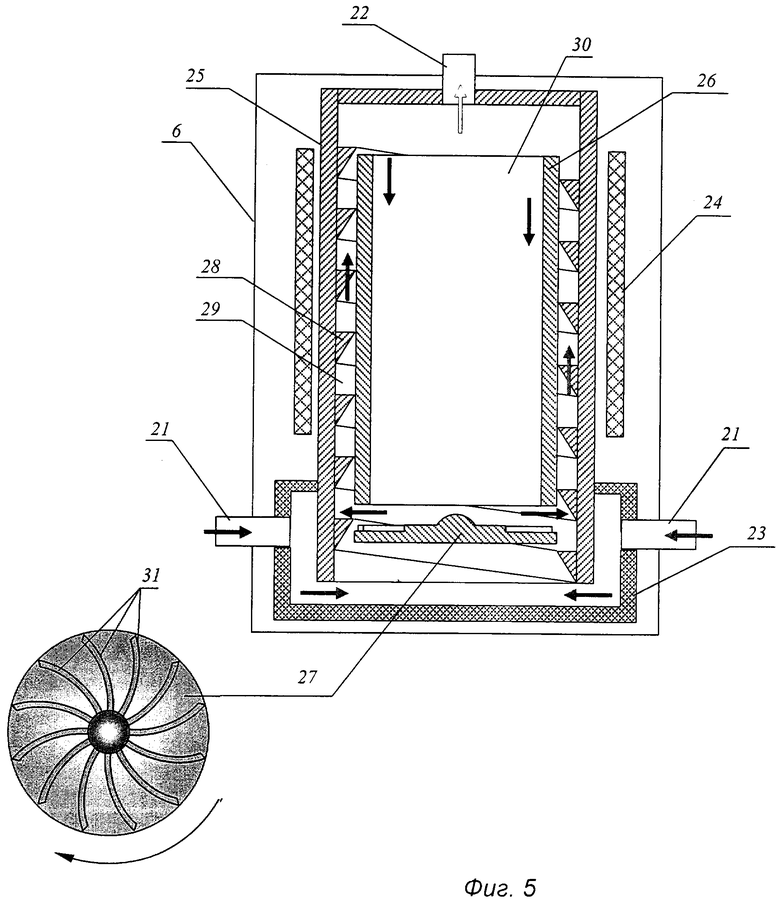

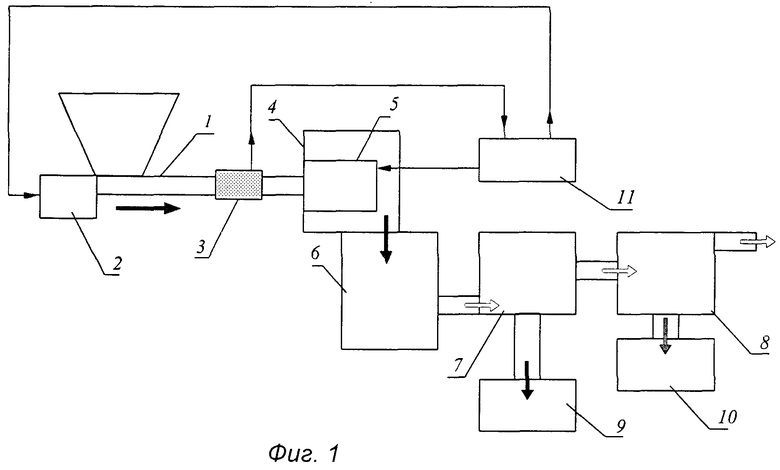

Сущность изобретения раскрывается с помощью фиг.1, 2, 3, 4, 5 и 6. На фиг.1 представлена схема двухкамерного устройства для термохимической переработки органического вещества, на фиг.2, 3 и 4 представлена схема камеры удаления влаги с варьируемой протяженностью зоны нагрева, а на фиг.5 и 6 показаны камеры пиролиза, в которых обеспечивается увеличение времени термической обработки для более крупных частиц органического вещества до их полного разложения.

Устройство для термохимической переработки органического вещества в газообразное и жидкое топливо, показанное на фиг.1, содержит: загрузочно-дозирующее устройство 1, снабженное приводным механизмом с регулятором скорости подачи органического вещества 2 и датчиком влажности 3 органического вещества, камеру удаления влаги 4, имеющую зону нагрева 5 изменяемой конфигурации, камеру пиролиза 6, соединенную через сепаратор 7 взвешенных в газовом потоке частиц твердой фракции продуктов термохимической переработки с конденсатором 8, емкости для сбора твердого остатка 9 и жидкого топлива 10, преобразователь 11 сигнала датчика влажности в управляющий сигнал регулятора скорости подачи органического вещества загрузочно-дозирующего устройства. Датчик влажности соединен электрической или оптической цепью связи с преобразователем 11 сигналов датчика в сигналы управления, выход которого соединен с регулятором скорости подачи органического сырья 2 или (и) регулятором протяженности зоны нагрева 5 органического вещества в камере удаления влаги.

Устройство работает следующим образом.

Перерабатываемое сырье, передаваемое загрузочно-дозирующим устройством 1 в зону нагрева 5 камеры удаления влаги 4, проходит при своем движении через зону действия датчика влажности 3 камеры удаления влаги 4. Сигнал (электрический, оптический и т.д.) датчика влажности поступает на преобразователь 11, который вырабатывает сигналы управления механизмом подачи 2 органического сырья или(и) устройством изменения протяженности зоны нагрева 5 в камере удаления влаги 4. Параметры сигналов управления, поступающих из преобразователя 11, зависят от измеренной влажности органического вещества. Эти сигналы действуют таким образом, чтобы при увеличении влажности вещества сверх заранее установленного значения время его прохождения через зону нагрева 5 увеличивалось. Это достигается путем уменьшения скорости подачи с помощью механизма 2 или(и) увеличения протяженности зоны нагрева 5.

Затем обезвоженное сырье поступает в камеру пиролиза 6, в которой происходит разложение органического вещества с образованием парогазовой фазы продуктов термохимического разложения, которая подается в сепаратор 7, где осаждаются взвешенные в газе твердые частицы, а газ полностью направляется на использование в качестве топлива или частично конденсируется в жидкое топливо в конденсаторе 8 и поступает в сборник 10. Другая составляющая разложения органического вещества в виде твердого остатка выводится из камеры 7 в емкость 9.

Зона нагрева 5 камеры удаления влаги, показанная на фиг.2 включает в себя корпус 12, снабженный нагревателем 13 и имеющий входное отверстие 14 и продолговатое выходное отверстие 15, а также подвижную перегородку 16 с отверстием 17. Поступающее через входное отверстие 14 влажное органическое сырье нагревается с помощью нагревателя 13, в результате чего происходит отделение влаги.

Обезвоженное органическое сырье покидает зону нагрева через отверстие 17 в подвижной перегородке 16 и продолговатое отверстие 15 в корпусе 12. Перегородка 16 может перемещаться с помощью приводного механизма таким образом, что длина пути прохождения органического вещества вдоль корпуса 12 от входного отверстия до отверстия 17 в подвижной перегородке может изменяться в зависимости от начальной влажности органического сырья, причем отверстие 17 в подвижной перегородке 16 всегда находится напротив продолговатого отверстия 15 в корпусе. На фиг.2 показаны два положения подвижной перегородки 16. Расстояние L1 между плоскостью входного отверстия 14 и подвижной перегородкой 16 соответствует меньшему значению исходной влажности органического сырья, а расстояние L2 - большему значению влажности (L2>L1).

На фиг.3 показана зона нагрева 5 камеры удаления влаги, включающая в себя корпус 12 с отверстиями 14 для входа и 18 для выхода влагосодержащего органического вещества и нагревателей 13 и 19.

Устройство работает следующим образом: Поступающее через входное отверстие 14 влажное органическое сырье нагревается с помощью нагревателей 13 и 19, в результате чего происходит отделение влаги. Обезвоженное органическое сырье покидает зону нагрева через отверстие выходное 18 в корпусе 12. Один из нагревателей (например, 19) может перемещаться с помощью приводного механизма относительно другого нагревателя таким образом, что общая протяженность обоих нагревателей L вдоль направления движения органического вещества от входного отверстия к выходному отверстию. При этом изменяется протяженность зоны нагрева и, соответственно, время нагрева органического вещества в зависимости от начальной влажности органического вещества. На фиг.3 показаны два положения подвижного нагревателя 19. Общая длина нагревателей L1 соответствует меньшему значению исходной влажности, а общая длина L2 - большему значению влажности (L2>L1).

На фиг.4 показана зона нагрева 5 камеры удаления влаги, включающая в себя корпус 12 с отверстиями 14 для входа и 18 для выхода влагосодержащего органического вещества, нагреватель 13 и тепловой экран 20.

Устройство работает следующим образом: Поступающее через входное отверстие 14 влажное органическое сырье нагревается с помощью нагревателя 13, в результате чего происходит отделение влаги. Обезвоженное органическое сырье покидает зону нагрева через отверстие выходное 18 в корпусе 12. При изменении влажности в потоке органического вещества тепловой экран 20 может перемещаться с помощью приводного механизма относительно нагревателя и изолировать часть нагревателя от потока, проходящего через камеру органического вещества. Таким образом, общая протяженность зоны нагрева L вдоль направления движения органического вещества от входного отверстия к выходному отверстию и, соответственно, время нагрева органического вещества изменяются в зависимости от влажности органического вещества. На фиг.4 показаны два положения теплового экрана 20. Протяженность неэкранированной части нагревателя (зоны нагрева) L1 соответствует меньшему значению исходной влажности, а протяженность зоны нагрева L2 - большему значению влажности (L2>L1).

На фиг.5 показана камера пиролиза 6, содержащая устройство загрузки обезвоженного органического вещества 21, патрубка вывода парогазовой фракции продуктов пиролиза органического вещества 22, приемный контейнер обезвоженного органического вещества 23, нагреватель 24, два соосных барабана 25 и 26 и шайбу 27. Внутренний барабан 26 неподвижен, а внешний барабан, снабженный выступом 28 на его внутренней цилиндрической поверхности в виде спирали, может вращаться вокруг общей оси обоих барабанов. Вершина спирального выступа 28 касается внешней цилиндрической поверхности внутреннего барабана 26, образуя спиральный канал 29.

Устройство работает следующим образом. Обезвоженное органическое вещество через устройства загрузки 21 поступает в приемный контейнер 23, захватывается спиральным выступом 28 на вращающемся барабане 25 и попадает в спиральный канал 29. Проходя зону действия нагревателя 24, частицы органического вещества разлагаются с образованием парогазовых продуктов, которые удаляются из камеры пиролиза через патрубок 22. Более крупные частицы органического вещества, которые не успевают полностью разложиться за время прохождения зоны действия нагревателя вдоль спирального канала, выталкиваются из канала и падают во внутреннюю полость внутреннего барабана 30. С помощью вращающейся выпуклой шайбы 27, снабженной радиальными прямыми или изогнутыми выступами 31, попавшие во внутреннюю полость внутреннего барабана не полностью разложившиеся частицы органического вещества отбрасываются центробежной силой в сторону спирального выступа 28 и снова попадают в спиральный канал 29 и проходят зону действия нагревателя. Этот процесс многократного прохождения (рециркуляции) изначально более крупными частицами органического вещества зоны нагрева камеры пиролиза продолжается до их полного разложения.

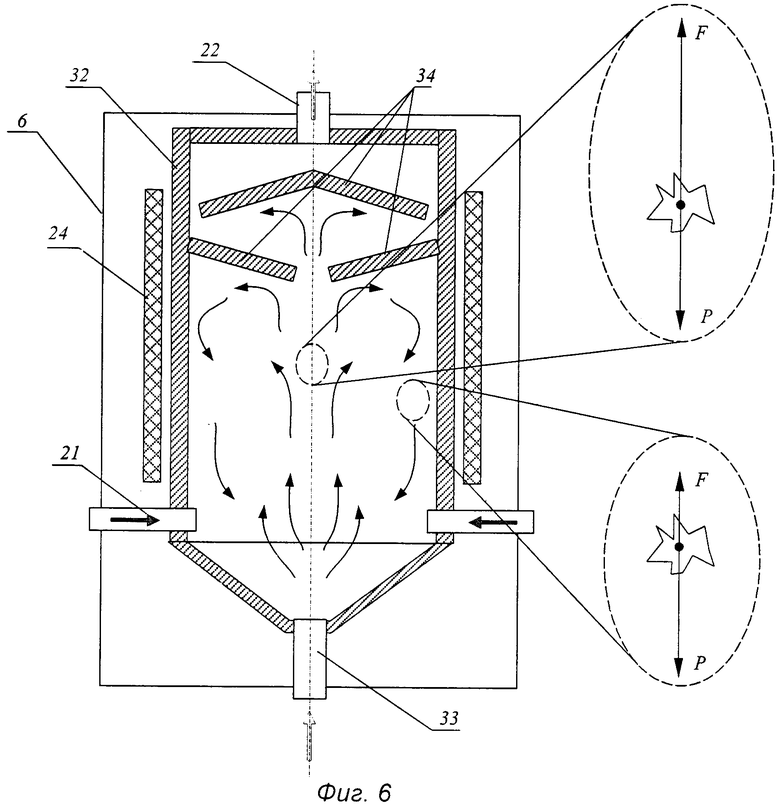

На фиг.6 представлена схема камеры пиролиза 6, включающая в себя герметичный корпус 32, нагреватель 24, устройства загрузки органического вещества 21, патрубок вывода парогазовой фракции продуктов пиролиза 22. Нижняя часть корпуса имеет форму воронки, расходящейся кверху, в которой смонтировано устройство подачи газа 33, а в верхней части корпуса перед патрубком 22 имеется отражатель-уловитель твердых (и жидких) частиц 34 в виде лабиринта, состоящего из горизонтальных или наклоненных пластин.

Устройство работает следующим образом. Твердое органическое вещество через устройства загрузки 21 попадает в нижнюю часть корпуса камеры 6, а через устройство подачи газа 33 в камеру подают пиролизный газ, полученный в результате очистки и последующей конденсации парогазовой фракции пиролиза органического вещества, создавая восходящий газовый поток. (В период выхода процесса пиролиза на рабочий режим вместо пиролизного газа в камеру подают природный газ или пропан-бутановую смесь). Восходящий поток имеет неодинаковую интенсивность в горизонтальном срезе камеры пиролиза. При этом подъемная сила, создаваемая за счет газодинамического сопротивления частиц в потоке, имеет градиент в горизонтальном направлении. Частицы загружаемого органического вещества попадают в восходящий газовый поток в той части камеры, где подъемная сила F, создаваемая за счет их газодинамического сопротивления, больше силы веса Р (например, в центре камеры), и во взвешенном состоянии достигают зоны действия нагревателя 24, где подвергаются термическому разложению с образованием парогазовой фракции, которая, огибая отражатель-уловитель 34, выводится из камеры пиролиза через патрубок 22. Более крупные частицы органического вещества, которые не успевают полностью разложиться за время однократного прохождения расстояния от точки загрузки до отражателя, вместе с частью газового потока отражаются в сторону (например, в сторону стенок камеры), где сила F, создаваемая за счет их газодинамического сопротивления частиц, меньше силы веса Р или (и) имеет с ней одно направление, и опускаются в нижнюю часть камеры. Затем они снова подхватываются восходящим газовым потоком и снова проходят зону нагрева. Таким образом создаются потоки частиц органического вещества, циркулирующие в зоне нагрева, при этом время нахождения более крупные частиц в зоне нагрева, и, следовательно, время их термической обработки увеличиваются. Твердые (и жидкие) частицы, которые в небольшом количестве проходят нижние ряды отражателя, скатываются по наклонным пластинам к центру камеры и снова попадают в восходящий газовый поток. Процесс циркуляции частиц органического вещества продолжается до их полного разложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВО | 2014 |

|

RU2554355C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И МИНЕРАЛЬНЫХ ОТХОДОВ | 2012 |

|

RU2507236C2 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА | 2008 |

|

RU2352606C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ | 2009 |

|

RU2395559C1 |

Изобретение относится к переработке твердых и жидких органических веществ, в частности к технике переработки измельченных древесных отходов. Способ термической переработки органических веществ в газообразное и жидкое топливо состоит в их измельчении и нагреве без доступа воздуха сначала в камере удаления влаги, а затем в камере пиролиза с переводом продуктов пиролиза в парогазовую фазу и последующей конденсацией части парогазовой фазы в жидкое топливо. Время термической обработки органического вещества в камере удаления влаги изменяют в зависимости от его влажности, измеряемой в потоке органического вещества, например, электрическим датчиком, постоянно передающим сигнал устройству, регулирующему скорость подачи органического вещества в камеру удаления влаги и/или протяженность зоны нагрева органического вещества в камере удаления влаги. В камере пиролиза время термической обработки фракций органического вещества, различающихся по размерам частиц, изменяют в зависимости от размеров частиц органического вещества, для чего увеличивают суммарное время нахождения более крупных частиц вещества в зоне нагрева камеры пиролиза до их полного разложения за счет многократного прохождения этой зоны путем повторной загрузки неразложившихся частиц в зону нагрева и их повторной термической обработки. Предложено устройство в составе измельчителя, загрузочно-дозирующего устройства, камеры удаления влаги, камеры термической переработки (пиролиза), сепарирующего и конденсирующего устройств, в котором загрузочно-дозирующее устройство снабжено датчиком влажности органического вещества, установленным перед входом в камеру удаления влаги и связанным электрической или оптической цепью с преобразователем сигналов датчика в сигналы управления, выход которого соединен с механизмом регулирования скорости загрузочно-дозирующего устройства и/или механизмом регулирования протяженности зоны нагрева в камере удаления влаги. 2 н. и 2.з.п.ф.лы, 6 ил.

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ВЛАГОСОДЕРЖАЩЕГО ОРГАНИЧЕСКОГО ВЕЩЕСТВА В ЖИДКОЕ И ГАЗООБРАЗНОЕ ТОПЛИВО | 2002 |

|

RU2203922C1 |

Авторы

Даты

2005-12-10—Публикация

2004-05-24—Подача