ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

УРОВЕНЬ ТЕХНИКИ

Топки являются устройствами, которые используются обычно для создания огня, чтобы нагревать продукты с использованием различных видов топлива, таких как уголь, дерево, газ или нефть. Таким образом, топка может быть использована для того, чтобы нагревать воду для обеспечения теплой воды или пара, которые могут быть использованы в нагревательных целях и/или для выработки электроэнергии.

В последние годы произошло непрерывное увеличение количества национальных и международных нормативных документов, которые указывают, насколько эффективными должны быть топки, а также директив, которые ограничивают количество выбросов загрязняющих веществ, с тем, чтобы улучшить качество воздуха и ограничить выход образующихся в результате горения газов, вызывающих парниковый эффект. Более того, одной из наиболее значительных проблем, связанных с топливными топками, является эффективность топки, особенно если в качестве топлива для печи используются топлива, которые характеризуются относительно низкой теплотой сгорания (калорийностью), поскольку низкая калорийность может уменьшить чистоту процесса горения.

Важным вопросом, связанным с топками, является то, что для того чтобы получить эффективное горение, важно, чтобы топливо сгорало при заданной температуре, которая является оптимальной для конкретного типа топлива. Одним из факторов, которые могут привести к пониженной чистоте процесса горения, является то, что камера топки может быть построена таким образом, что температура внутри камеры изменяется, то есть определенная область внутри камеры может иметь более низкую температуру, чем другие области внутри камеры. Это значит, что в области печи с более низкой температурой процесс горения не столь эффективен, как в другой области камеры, которая наиболее эффективна, поскольку она имеет нужную температуру.

Топка обычно строится таким образом, что стенки топки определяют камеру сгорания. Общей проблемой камер сгорания является то, что периферийные области камеры, то есть, области, близкие к стенкам, являются более холодными, чем центральная область камеры. Более холодные области могут появиться в результате ряда различных причин, таких как плохая изоляция стенок или размер пламени внутри камеры относительно размера самой камеры. Это особенно может иметь место в том случае, когда печь является топкой для текучей среды, где текучая среда представляет собой топливо на основе углеводорода, как в жидком, так и в газообразном виде. Это значит, что камера может быть заполнена парами топлива, которые распространены внутри камеры, а изменяющаяся температура внутри камеры означает, что некоторые из паров могут сгорать при более низкой температуре, чем другие, и тем самым понижать эффективность горения, поскольку не все из молекул текучего топлива сгорели полностью. Изменяющаяся температура внутри камеры означает, что часть углеводородов может избежать камеры сгорания, не будучи полностью сгоревшей, то есть, сгорает частично, и эффективность топки может быть понижена.

Пониженная эффективность особенно очевидна, когда топливо на основе углеводорода может являться частью топливной смеси, которая может иметь низкую калорийность, то есть, когда топливо не горит хорошо. Топливная смесь с низкой калорийностью может представлять собой отходы, которые имеют низкую калорийность и высокое содержание воды, то есть, до 40%. Традиционная топка оборудована не достаточно хорошо, чтобы сжигать такую топливную смесь, и попытка сжигания этой смеси приведет к получению большого количества золы и/или частиц окислов азота.

Патентная заявка США 2005/0048426 А1 показывает газифицированную печь, использующую находящийся под большим давлением закрученный воздух. Внутренняя поверхность камеры сгорания выполнена из огнеупорного материала, такого как керамика, так что проводимость тепла от камеры сгорания к корпусу печи предотвращена посредством изоляции внешней части от внутренней.

Таким образом, существует необходимость в сжигающем устройстве, которое имеет равномерную температуру и эффективно сжигает текучее топливо, имея относительно чистые выбросы, в котором внутри камеры сгорания для конкретной текучей топливной смеси могла бы по существу поддерживаться оптимальная температура сжигания.

ОБЩЕЕ ОПИСАНИЕ

В соответствии с настоящим изобретением предложено устройство для сжигания текучего топлива, содержащее удлиненное отделение для сгорания, содержащее боковые стенки, имеющие внешнюю поверхность и внутреннюю поверхность, определяющие радиальную периферию отделения для сгорания, имеющего центральную ось, продолжающуюся от ближнего конца к дальнему концу этого отделения в продольном направлении, при этом дальний конец является открытым, обеспечивая сообщение по текучей среде изнутри отделения для сгорания и наружу этого отделения, средство для создания воздушного потока для обеспечения потока воздуха в направлении от ближнего конца отделения для сгорания к дальнему концу в направлении, параллельном центральной оси этого отделения, топливную форсунку для аэрации жидкого топлива внутри отделения для сгорания, средство для подачи топлива для подачи текучего топлива в топливную форсунку, средства обеспечения давления для приложения давления к текучему топливу, поданному через средство для подачи топлива, слой тепловой изоляции, расположенный в радиальном направлении между центральной осью отделения для сгорания и боковыми стенками отделения, уменьшающий передачу тепла в направлении от центральной оси отделения для сгорания к боковым стенкам, при этом устройство для сжигания для текучего топлива дополнительно содержит термопоглощающий слой, расположенный в радиальном направлении между центральной осью отделения для сгорания и изолирующим слоем, делающий возможным поглощение тепловой энергии, созданной внутри отделения для сгорания, и ее излучение назад в отделение для сгорания в направлении к центральной оси, когда между отделением для сгорания и термопоглощающим слоем достигнуто тепловое равновесие.

Обеспечением того, что боковые стенки отделения для сгорания покрыты и поглощающим слоем, и изолирующим слоем, уменьшено термическое рассеяние тепла изнутри отделения через стенки устройства. Таким образом, можно обеспечить, чтобы внутренний объем отделения для сгорания и/или камеры сгорания имел равномерно распределенную температуру, при этом объем центральной области отделения имеет тепловую характеристику, которая подобна тем частям, которые близки к боковым стенкам.

Далее, удерживающий температуру термопоглощающий слой способен нагреваться до температуры, которая по существу равна температуре внутри отделения для сгорания во время сжигания/сгорания. Это значит, что термопоглощающий материал может быть дополнительно использован для испускания тепла из поглощающего материала в отделение для сгорания таким образом, чтобы температурная разность между внутренним объемом отделения и поглощающим слоем была минимальной. А это обеспечивает, что площадь внутренней поверхности отделения не создает "холодные" или более холодные области внутри отделения для сгорания, тем самым обеспечивая, что топливо, сжигаемое внутри отделения для сгорания, сжигается при по существу одной и той же температуре по всему диаметру поперечного сечения отделения для сгорания.

Поглощающий тепло слой может быть нагрет посредством тепла, произведенного внутри отделения для сгорания. Это значит, что когда объем отделения для сгорания достигает температуры, поглощающий слой будет нагреваться до тех пор, пока он не достигнет по существу той же самой температуры, что и отделение для сгорания, и поглощающий тепло слой будет излучать тепло обратно в отделение для сгорания. Таким образом, когда поглощающий тепло материал достигнет температуры, которая близка к температуре в отделении для сгорания или по существу такая же, будет иметь место равновесие тепловой передачи между поглощающим тепло материалом и отделением для сгорания, то есть, когда тепло из поглощающего тепло слоя излучается в отделение для сгорания, отделение для сгорания будет передавать тепловую энергию обратно в поглощающий слой для того, чтобы этот поглощающий тепло слой удерживал свою температуру.

Равномерная температура внутри отделения в комбинации с аэрирующей форсункой обеспечивает, что огромное большинство частиц топлива, инжектированных в отделение, сжигаются при по существу одной и той же температуре, тем самым обеспечивая, что когда температура внутри отделения является заданной оптимальной температурой, ни одна из частиц не сгорает лишь частично. Эта заданная температура для конкретного типа топлива может быть около 1000°С, в то время как оптимальная температура может изменяться где-нибудь в диапазоне между 600 и 1400°С или в соответствии с регулирующей директивой ЕС, по меньшей мере 800°С или выше, при этом оптимальная температура для конкретного типа топлива может быть выбрана на основе экспериментального метода проб и ошибок и измерения содержания твердых отходов в выходных газах. Если температура превышает приблизительно 1150°С, то окисление может начать давать значительно больше частиц окислов азота, которые являются нежелательными, при этом температура в 1150°С может быть верхним пределом для данного устройства.

Таким образом, когда заданная температура внутри отделения для конкретного типа топлива составляет около 1000°С, и топливо внутри центральной области отделения для сгорания окисляется приблизительно при 1000°С, изолирующий материал, уложенный в радиальной периферийной области отделения, находится приблизительно при такой же температуре, обеспечивая, что весь объем от центральной области до периферийной области диаметра поперечного сечения отделения имеет по существу одну и ту же температуру.

Поглощающий тепло слой изолирующего материала может быть нагрет до своей температуры процессом горения внутри отделения для сгорания, и, таким образом, температура изоляции не превысит температуру сгорания. Однако во время процесса горения изолирующий материал будет поглощать тепло из отделения для сгорания до тех пор, пока не будет достигнута максимальная температура. Когда максимальная температура будет достигнута, изолирующий материал может давать лучистое тепло, которое исходит из этого изолирующего материала в отделение для сгорания.

Изолирующий материал может сохранять уровень температуры, который может быть несколько ниже, чем температура внутри отделения для сгорания, при этом эта температура может быть приблизительно на 0,01-5% ниже, обеспечивая наличие минимальной температурной разницы между любой центральной областью отделения для сгорания и внутренними стенками отделения.

Термопоглощающий слой может быть выполнен из материала, накапливающего энергию, так что боковые стенки отделения дополнительно обеспечивают тепло сторонам отделения. Тепло внутри отделения может быть выше, чем необходимо, чтобы получить оптимальное сжигание, так чтобы при этом было обеспечено, что тепло у внутренних стенок отделения является по меньшей мере таким высоким, которое необходимо, чтобы получить оптимальную температуру.

Далее, устройство может дополнительно содержать первый слой уменьшения передачи тепла или термоизолирующий материал, который расположен в радиально внешнем положении относительно поглощающего тепло материала, то есть, у поверхности поглощающего тепло материала, будучи направленным в сторону от отделения для сгорания. Слой уменьшения передачи тепла гарантирует, что тепло, поглощенное поглощающим тепло материалом, не будет легко передаваться в направлении от отделения для сгорания, то есть, этот слой уменьшения передачи тепла уменьшает передачу тепла от поглощающего тепло слоя наружу от устройства для сжигания топлива.

В рамках настоящего изобретения значение термина "поглощающий тепло слой" может пониматься как слой материала, который имеет высокую тепловую проводимость или, приблизительно, между 1,2 и 3,05 Вт/м·К по стандарту С 182 Американского общества контроля материалов (ASTM) при 800°С, более предпочтительно - тепловая проводимость может быть между 1,3 и 2,5 Вт/м·К по стандарту С 182 ASTM при 800°С, а еще более предпочтительно - между 1,5 и 2,4 Вт/м·К по стандарту С 182 ASTM при 800°С.

В рамках настоящего изобретения значение термина "термоизолирующий слой" может пониматься как слой материала, который имеет низкую тепловую проводимость или, приблизительно, между 0,1 и 0,5 Вт/м·К по стандарту С 182 ASTM при 800°С. Более предпочтительно - тепловая проводимость может быть между 0,1 и 0,35 Вт/м·К по стандарту С 182 ASTM при 800°С, а еще более предпочтительно - между 0,15 и 0,24 Вт/м·К по стандарту С 182 ASTM при 800°С.

В рамках настоящего изобретения значение термина "изолирующий материал" может пониматься как по меньшей мере однослойный термопоглощающий материал и по меньшей мере однослойный термоизолирующий материал.

Топливная форсунка может быть расположена вблизи продольной оси или центральной оси отделения, так, чтобы расстояние от боковых стенок до форсунки было по существу одинаковым при измерении в любом направлении.

Это значит, что когда топливо аэрируется внутри отделения, пламя будет распространяться по существу вдоль всего диаметра поперечного сечения отделения, и топливо может окисляться на любом радиальном расстоянии от форсунки. Топливо инжектируется в отделение под давлением, обеспечивая, что топливные частицы равномерно распределяются в радиальном и/или в продольном направлении от форсунки. Топливная форсунка обеспечивает, чтобы топливные частицы перемешивались с воздухом, подаваемым через воздушный ввод, так чтобы увеличить площадь поверхности топлива, когда топливо инжектировано в отделение.

В альтернативном варианте осуществления топка может быть оснащена более чем одной топливной форсункой, то есть, двумя, тремя, четырьмя или более форсунками, при этом количество форсунок следует отрегулировать таким образом, чтобы распределение аэрированного топлива внутри отделения было равномерным, так чтобы топливо могло бы сгорать в любом радиальном положении внутри отделения без риска, что сгорание будет выполнено не при оптимальной температуре.

Для того чтобы обеспечить выполнение процесса горения после включения при одной и той же заданной температуре, может быть использован поджигающий элемент, предназначенный для предварительного нагрева внутреннего объема отделения. Это может быть сделано, чтобы гарантировать, что когда начат поток топлива в отделение, и началось горение топлива, температура максимально возможно близка к заданной температуре, для того чтобы обеспечить, что горение является как можно более оптимальным по всему процессу горения.

Внутри отделения обеспечен воздушный поток, при этом воздушный поток может продолжаться от ближнего конца в направлении открытого конца, и при этом величина воздушного потока может быть использована для управления температурой внутри отделения вдоль воздушного потока, а также для того, чтобы обеспечить для процесса горения источник кислорода. Воздух может быть предварительно нагрет, прежде чем он будет подан в отделения, с тем, чтобы воздушный поток не уменьшал температуру внутри отделения. Однако, для того чтобы уменьшить температуру внутри отделения, воздух может быть подан в отделение без предварительного нагревания, и относительно низкая температура воздуха может влиять на температуру внутри отделения, которую необходимо уменьшить.

Таким образом, имея равномерную температуру внутри камеры сгорания устройства для сжигания текучего топлива, это устройство может сжигать столько углеводородов, сколько возможно, и таким образом, как можно больше уменьшать углеводородное загрязнение. Такое устройство для сжигания текучего топлива может иметь чистое сжигание, при этом топливо является по существу топливом на углеводородной основе, но это устройство не снижает количество тяжелых металлов, хлора, серы и т.д., а указанные элементы могут быть уменьшены с использованием дополнительных способов очистки, которые могут следовать за процессом сжигания.

В одном варианте осуществления изобретения устройство может быть оснащено поджигающим элементом, предназначенным для нагрева внутреннего объема отделения до заданной температуры и для воспламенения аэрированного текучего топлива внутри отделения для сгорания.

В одном варианте осуществления изобретения внешняя поверхность камеры сгорания может содержать слой теплопередающего материала. Этот материал может быть металлом, таким как сталь, при этом любое тепло, которое выходит через изолирующий материал из камеры сгорания в радиальном направлении, может быть излучено в атмосферу.

В одном варианте осуществления изобретения средства обеспечения давления могут быть сконфигурированы для приложения давления в диапазоне 1-5 бар или, более предпочтительно - в диапазоне 1,1 и 3 бара, или, более предпочтительно - в диапазоне 1,5-2 бара. Это значит, что давление, под которым топливо инжектируется в отделение через форсунку, относительно низкое. Это гарантирует, что любые частицы топлива, которые инжектированы в отделение, не летят со скоростями, которые могут превысить время, которое необходимо для зажигания частиц, то есть, что частицы не проходят через пламя, не будучи сожжены/окислены.

В одном варианте осуществления изобретения в котором удлиненное отделение для сгорания может иметь область внутренней поверхности, имеющую первый диаметр поперечного сечения, и вторую область внутренней поверхности, имеющую второй диаметр поперечного сечения, при этом первый диаметр поперечного сечения меньше, чем второй диаметр поперечного сечения. Это значит, что отделение может быть разделено на две камеры, каждая из которых определена диаметром поперечного сечения внутренней поверхности, при этом одна из камер может быть камерой сгорания, в то время как вторая камера может быть выпускной камерой или наоборот. Деление отделения на две камеры значит, что давление внутри отделения может быть изменено по мере того, как воздушный поток проходит из одной камеры в другую, поскольку объем либо увеличивается, либо уменьшается. Это дает возможность газам расширяться или сжиматься, что может оказывать преимущественный эффект на извлечение энергии из газов с тем, чтобы обеспечить средство нагрева для второго вещества, такого как находящаяся в бойлере вода или пар. В соответствии с принципами термодинамики расширяющийся газ уменьшает свою температуру, в то время как температура газа, который сжимается, обычно увеличивается. Этот принцип может быть использован для управления температурой выходных газов.

В одном варианте осуществления изобретения переход от первого диаметра поперечного сечения ко второму диаметру поперечного сечения может иметь заданный градиент в направлении, которое идет от ближнего конца к дальнему концу. Это значит, что этот переход от первого диаметра поперечного сечения ко второму диаметру поперечного сечения может быть постепенным, таким, что внутри камеры нет областей поверхности, которые останавливают поток воздуха или его выход, как было бы в том случае, если бы переход между диаметрами поперечных сечений был бы резким. Наличие постепенного перехода может временно замедлить воздушный поток или выход, поскольку градиент увеличивает расстояние, которое должна проходить отдельная молекула, так что градиент будет с имеющим преимущество эффектом влиять на скорость всего воздушного потока. Весь воздушный поток внутри отделения будет ускоряться, когда воздушный поток будет направлен через уменьшенный диаметр, и будет замедляться, когда воздушный поток направлен через увеличенный диаметр. Если градиент слишком крутой, то есть, если переход выполняется на коротком расстоянии, таком, что его угол >45°, этот переход может вызвать в воздушном потоке турбулентность, которая может уменьшить эффективность отделения для сгорания.

Первый и второй диаметры поперечного сечения могут равномерно продолжаться вдоль заданной длины отделения. При этом первый диаметр поперечного сечения может продолжаться на длину между 3 и 7 метрами, а/или второй диаметр поперечного сечения может продолжаться на длину между 0,5 и 2 метра.

В одном варианте осуществления изобретения удлиненное отделение для сгорания может иметь первый прямой круговой цилиндрический объем, имеющий первый диаметр поперечного сечения, и второй прямой круговой цилиндрический объем, имеющий второй первый диаметр поперечного сечения, который меньше, чем первый диаметр поперечного сечения.

В одном варианте осуществления изобретения внутренняя область поверхности ближней концевой секции может содержать топливную форсунку и выход для вентилятора, обеспечивающий, чтобы подаваемый воздух окружал эту топливную форсунку, чтобы подавать кислород в направлении, параллельном продольной оси отделения. Это значит, что воздушный поток может быть направлен через весь объем отделения для сгорания от ближнего конца и в направлении дальнего конца, и это дает возможность воздушному потоку выходить из отделения через открытый дальний конец. Таким образом, для сжигания текучего топлива может быть использовано все отделение, при этом ближняя часть отделения используется для воспламенения и/или сжигания текучего топлива, в то время как дальняя часть может быть использована для сжигания и/или выпуска выходных газов в бойлер или в любой другой тип преобразователя энергии через удаленный конец.

В одном варианте осуществления изобретения средство для подачи топлива может содержать устройство для циркуляции топлива, при этом устройство содержит топливный резервуар, выпускную трубу из топливного резервуара, впускную трубу в топливный резервуар, приводное устройство для циркуляции текучей среды, регулирующий клапан для регулирования давления внутри устройства для циркуляции топлива и средство ввода текучей среды для увеличения количества текучей среды внутри устройства для циркуляции топлива. Это устройство для циркуляции топлива циркулирует предназначенное для сжигания топливо из топливного резервуара в выпускную трубу, при этом выпускная труба может быть подсоединена к приводному устройству, такому как насос, который перекачивает топливо от выпускной трубы во впускную трубу, так что топливо может циркулировать из топливного резервуара обратно в топливный резервуар. Выпускная труба или впускная труба могут находиться в сообщении по текучей среде с аэрационной форсункой устройства для сжигания текучего топлива таким образом, что устройство для циркуляции может подавать определенное количество топлива в это устройство, но при этом любой избыток топлива рециркулируется в топливный резервуар.

Устройство по настоящему изобретению имеет средство обеспечения давления для приложения давления к топливу, предназначенному для инжекции в отделение через форсунку. Это средство обеспечения давления может быть расположено в сообщении по текучей среде между форсункой и устройством для циркуляции, так что давление внутри впускной и/или выпускной трубы должно превышать давление, приложенное средством обеспечения давления, для того чтобы топливо могло начать течь в аэрационную форсунку. Давление внутри системы циркулирования может быть отрегулировано с использованием регулятора, при этом он закрывается, для того чтобы увеличить давление и открывается, для того чтобы уменьшить давление внутри устройства для циркуляции. Дополнительно, давление может быть отрегулировано с использованием приводного устройства, при этом увеличение потока может увеличить давление, а уменьшение потока может уменьшить давление. Еще одним образом на давление можно воздействовать изнутри устройства для циркуляции посредством увеличения содержания текучей среды внутри системы - добавлением текучей среды, используя средство для подачи текучей среды.

В одном варианте осуществления изобретения устройство может дополнительно содержать средство измерения кислорода, расположенное в отделении для сгорания, и/или средство измерения давления. Эти средства измерения могут быть расположены вблизи открытого удаленного конца отделения для сгорания. Средства измерения кислорода и давления, которые могут быть расположены вблизи открытого удаленного конца отделения, используются, чтобы измерять содержание кислорода и давление выходных газов. Полученные измерения могут быть использованы для управления давлением внутри устройства для циркуляции таким образом, чтобы любое изменение содержания кислорода и/или давления можно было использовать, чтобы увеличить или уменьшить давление внутри устройства для циркуляции посредством управления регулирующим клапаном и/или впуском текучей среды. Таким образом, эти измерения могут быть использованы для того чтобы управлять потоком текучего топлива в аэрационную форсунку при изменениях давления внутри устройства для циркуляции, то есть, когда уровень кислорода в выходных газах падает, уровень давления в устройстве для циркуляции может быть понижен, чтобы уменьшить поток топлива в форсунку, и наоборот.

В одном варианте осуществления изобретения средства измерения давления и/или кислорода могут иметь по крайней мере орган управления регулирующего клапана.

В одном варианте осуществления изобретения средства измерения давления и/или кислорода могут управлять величиной воздуха, подаваемого средством для подачи воздуха.

В одном варианте осуществления изобретения устройство для циркуляции может быть замкнутой циркуляционной системой. Это значит, что когда это устройство для циркуляции работает, и все клапаны и входы закрыты, топливо может выходить из этого устройства для циркуляции, используя только средство для подачи топлива. Это значит, что когда система закрыта, внутренний объем устройства для циркуляции является постоянным.

В одном варианте осуществления изобретения эта циркуляционная система может быть оснащена теплообменником, который может быть использован для нагрева, поддержания температуры или охлаждения текучего топлива в то время как оно циркулирует. Теплообменник может быть использован для того, чтобы управлять вязкостью текучего топлива, особенно когда это текучее топливо находится в жидком состоянии, при этом вязкость жидкости может оказывать влияние на скорость потока внутри устройства для циркуляции и, более того, - на скорость потока в аэрационной форсунке. Кроме того, теплообменник может быть использован для установления оптимальной температуры текучего топлива, при этом температура текучего топлива может оказывать влияние на то, насколько легковоспламеняющимся может быть топливо, когда оно инжектировано в отделение для сгорания.

В одном варианте осуществления изобретения топливный вход может содержать средство ввода воды для подачи жидкой воды в устройство для циркуляции топлива. Жидкая вода может быть использована для увеличения давления внутри устройства для циркуляции посредством увеличения количества текучих сред внутри замкнутого объема. Кроме того, жидкая вода может быть использована для изменения вязкости текучего топлива, особенно когда текучая среда является жидкостью. Когда в устройство для циркуляции вводится вода, эта вода дополнительно может функционировать как средство смазки для трубопроводов внутри циркуляционной системы, то есть, вода образует на внутренних поверхностях трубопроводов пленку и облегчает движение топлива через трубопроводы устройства для циркуляции.

В одном варианте осуществления вода может быть введена в средство для подачи топлива. Вводом воды в средство для подачи топлива можно увеличить содержание воды в топливе для того чтобы управлять температурой внутри камеры сгорания. Увеличение содержания воды обеспечивает, что топливо, сжигаемое внутри отделения, сжигается при более низкой температуре, чем когда содержание воды меньшее, то есть, если температура внутри отделения для сгорания поднимается выше заданного уровня, в средство для подачи топлива может быть подана вода, так что вода введена в камеру сгорания и ограничивает температуру внутри камеры сгорания.

Изобретение дополнительно содержит способ регулирования потока текучего топлива в устройство для сжигания текучего топлива, включающий этапы: обеспечения удлиненной камеры сгорания, имеющей ближний закрытый конец и дальний открытый конец; обеспечения воздушного потока в направлении от ближнего закрытого конца к дальнему концу; обеспечения потока аэрированного топлива внутрь удлиненной камеры сгорания; воспламенения аэрированного топлива внутри удлиненной камеры сгорания; измерения содержания кислорода в выпускных газах установки; регулирования воздушного потока на основании содержания кислорода и/или давления выпускных газов устройства; и регулирования потока топлива на основании содержания кислорода и/или давления выпускных газов устройства. Это значит, что выпускные газы имеют вход в управлении потоком топлива и/или воздушным потоком посредством этого устройства, при этом эффективность сжигания топлива "приспособлена" для регулирования воздушно-топливной смеси. Так, когда выпускные газы имеют слишком низкое содержание кислорода, это указывает на то, что топливо, возможно, сжигается не при оптимальной воздушно-топливной смеси, и что поток топлива может быть уменьшен и/или может быть увеличен воздушный поток. Это регулирование оптимизирует смесь и обеспечивает, что топливо будет сжигаться оптимально, так чтобы выпускные газы содержали оптимальное количество углеводородов, которые присутствуют в текучем топливе.

В одном варианте осуществления изобретения воздушный поток может быть увеличен, если содержание кислорода опускается ниже первого заданного уровня процентного содержания кислорода. Когда содержание кислорода падает, это может являться указанием на то, что во время процесса сжигания кислород потребляется со слишком большой скоростью, то есть, эффективность сжигания слишком низка, и посредством увеличения воздушного потока подача кислорода для сжигания переводится на более высокий уровень. Кроме того, в вышеописанной ситуации на устройство, альтернативно, может быть подана команда уменьшить поток топлива, так чтобы подача топлива в воздушный поток упала, и воздушно-топливная смесь откорректировалась до оптимального уровня.

В одном варианте осуществления изобретения может быть увеличен поток топлива, если содержание кислорода, превышает второй заданный уровень процентного содержания кислорода. Если содержание кислорода превышает конкретный заданный уровень процентного содержания кислорода, это указывает на то, что при текущей подаче воздушного потока сжигается недостаточно топлива, то есть, сжигание не использует столько кислорода, сколько возможно в этом устройстве. Таким образом, увеличением потока топлива посредством подачи топлива в воздушно-топливную смесь можно сделать сжигание более эффективным. Кроме того, в вышеописанной ситуации на устройство, альтернативно, может быть подана команда уменьшить воздушный поток, так чтобы подача воздуха в поток топлива упала, и воздушно-топливная смесь откорректировалась до оптимального уровня.

В одном варианте осуществления изобретения способ может дополнительно включать в себя этап измерения давления выпускных газов для установки.

В одном варианте осуществления изобретения воздушный поток может быть уменьшен, если давление выпускных газов превышает первый заданный уровень давления.

В одном варианте осуществления изобретения воздушный поток может быть увеличен, если давление выпускных газов падает ниже заданного уровня давления.

Воздушный поток может быть использован для управления энергией, необходимой для бойлера, при этом бойлер может преобразовывать тепло, выходящее из устройства для сжигания топлива, во вторичную энергию, такую как кипящая вода, то есть, если давление внутри бойлера падает, воздушный поток может быть увеличен, с тем, чтобы увеличить выработку энергии устройством для сжигания топлива, то есть, воздушный поток может рассматриваться в качестве "газовой педали", которая управляет выходом энергии устройства для сжигания топлива. Стоит давлению внутри бойлера увеличиться, воздушный поток может быть уменьшен, чтобы давление бойлера понизилось. В соответствии с настоящим изобретением могут быть использованы другие виды преобразователей энергии, для того чтобы преобразовывать тепловую энергию от этого устройства для сжигания топлива в другой вид энергии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже изобретение пояснено подробно со ссылками на чертежи, на которых:

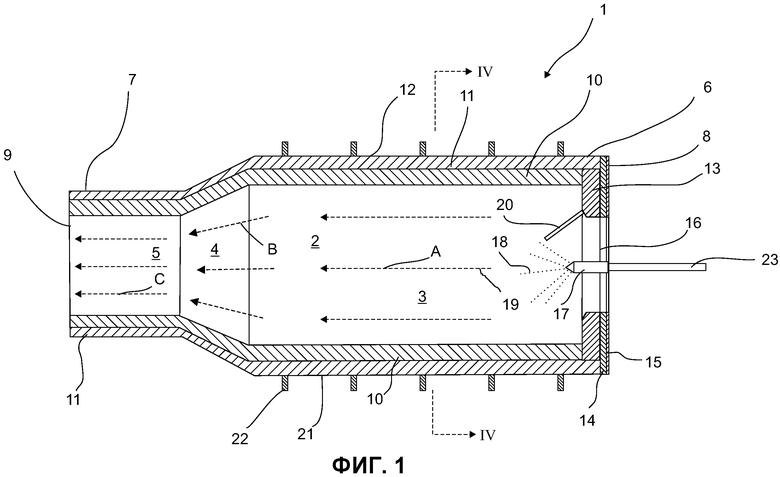

фиг. 1 представляет собой вид в сечении устройства для сжигания текучего топлива в соответствии с изобретением;

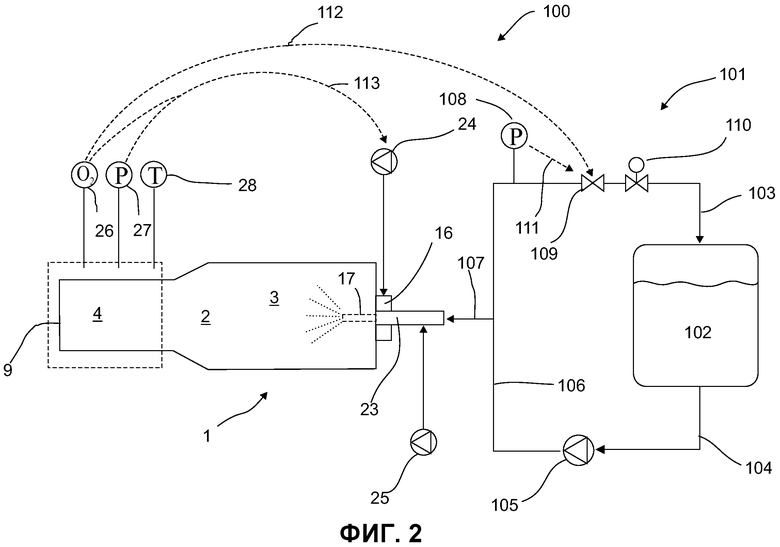

фиг. 2 представляет собой схематичный вид устройства для сжигания текучего топлива в соответствии с изобретением, при этом устройство содержит устройство для циркуляции топлива;

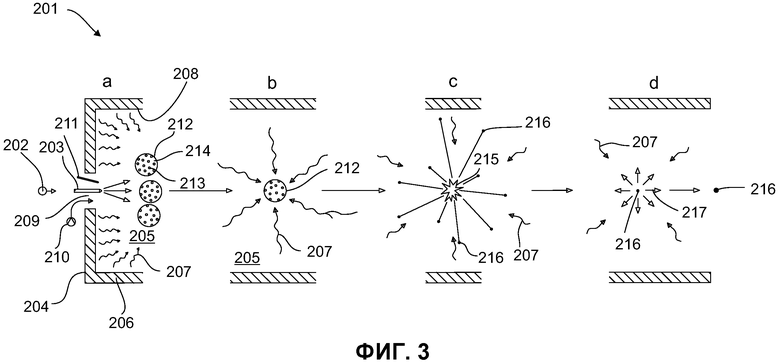

фиг. 3 показывает схематичную диаграмму процесса реакции сдвига водяного пара;

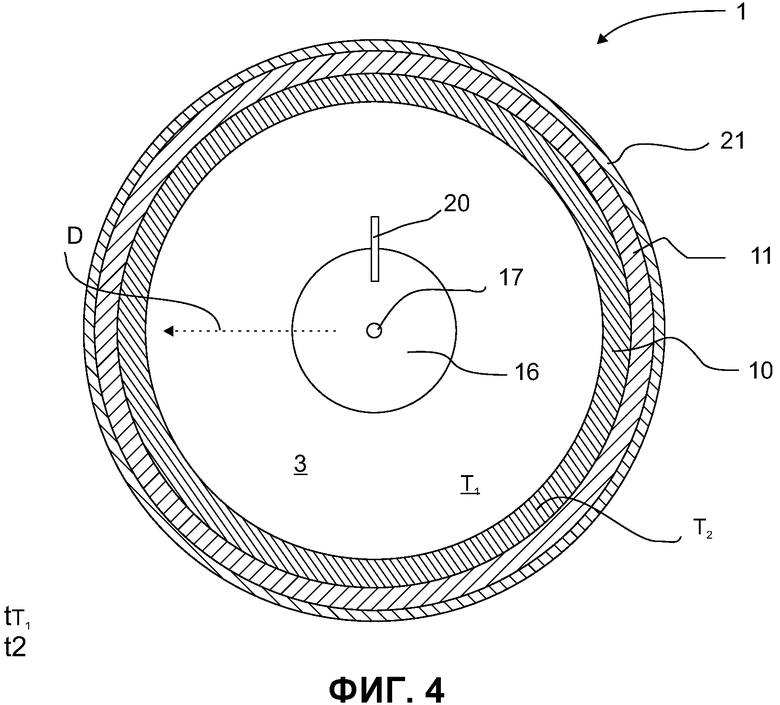

фиг. 4 показывает вид поперечного сечения устройства 1 для сжигания текучего топлива, выполненного вдоль оси IV-IV по фиг. 1, и

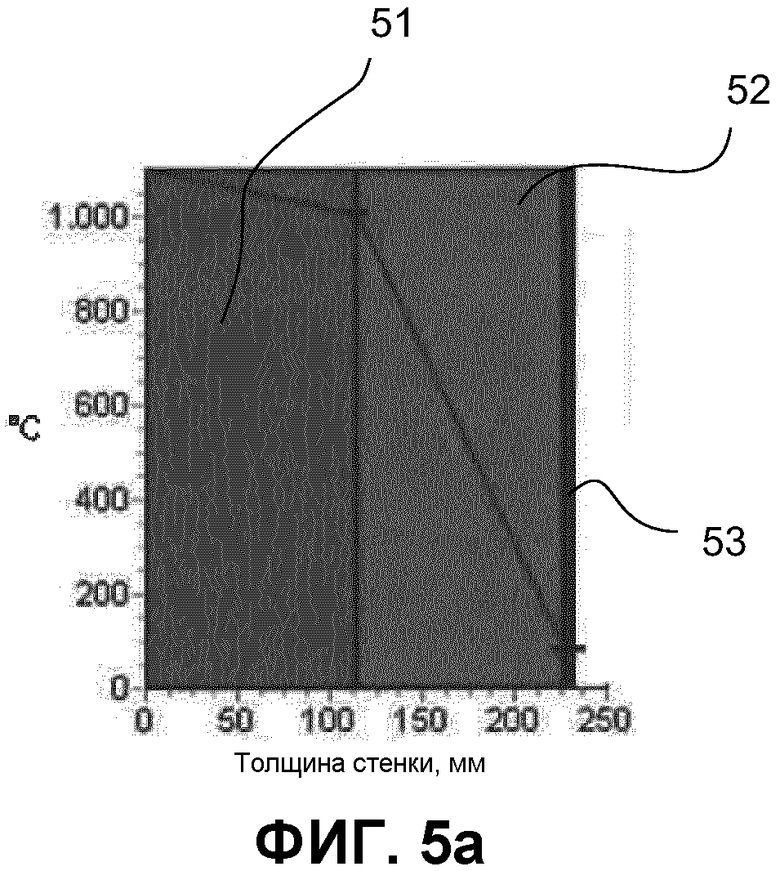

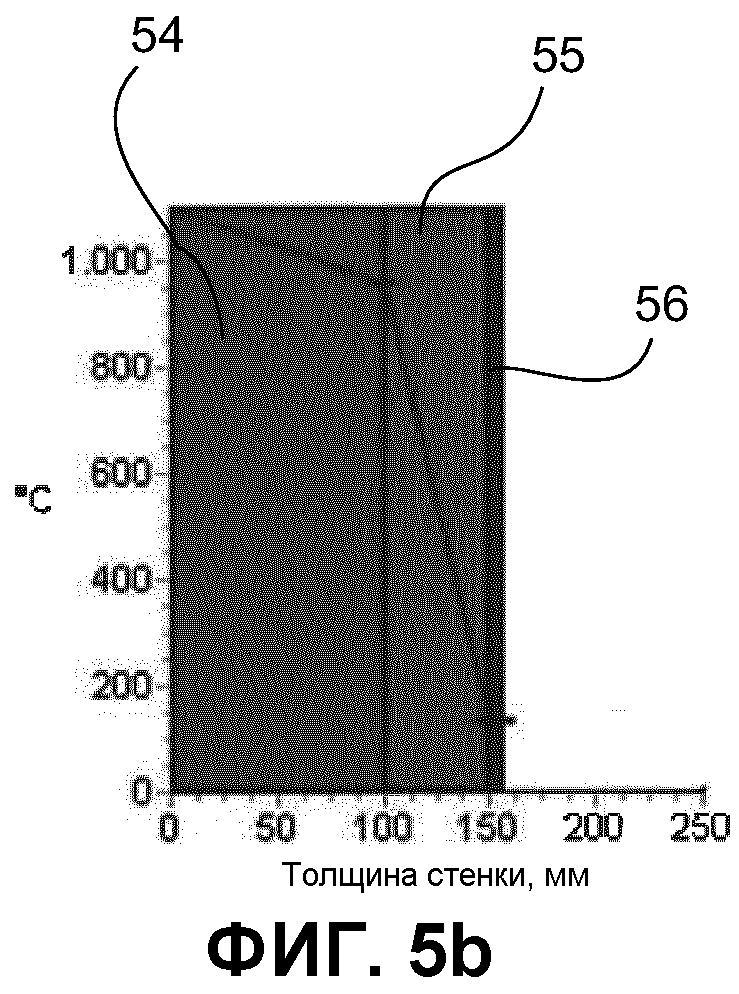

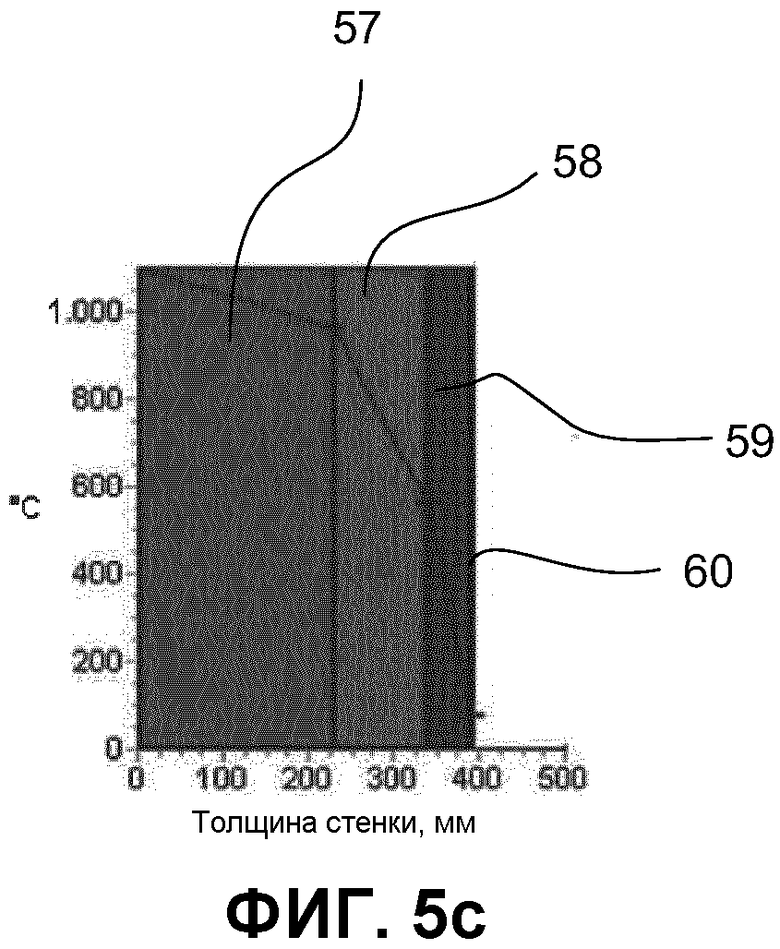

фиг. 5a-c показывают графики температуры боковых стенок устройства в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает вид сбоку в сечении устройства 1 для сжигания текучего топлива в соответствии с изобретением. Устройство 1 имеет отделение 2 для сгорания, при этом отделение 2 используется для сжигания текучего топлива. Отделение 2 для сгорания может быть разделено на камеру 3 сжигания/сгорания, где происходит фактическое горение топлива, и выпускную камеру 5, которая позволяет исходящим газам, образовавшимся в результате горения, покидать устройство 1. Камера 3 сгорания может иметь первый диаметр поперечного сечения, который больше, чем второй диаметр поперечного сечения выпускной камеры 5, при этом переход от первого диаметра поперечного сечения ко второму диаметру поперечного сечения в переходной камере (в переходном объеме) 4 является постепенным.

Камера сгорания имеет ближний конец 6 и дальний конец 7, где ближний конец 6 имеет закрытый конец 8, и где дальний конец 7 имеет открытый конец 9. В значении, относящемся к настоящему изобретению, термины "закрытый" и "открытый" применительно к концам отделения для сгорания означают, что содержимое внутри отделения 2 для сгорания не может выйти из закрытого конца, и при этом предполагается, что содержимое, соответственно, может выйти из открытого конца. Вышеприведенная терминология не исключает, что в камеру через открытый и/или закрытый концы могут быть введены посторонние элементы, такие как воздух, топливо, катализатор и т.д. - в качестве топлива в процесс горения или для того, чтобы улучшить этот процесс горения.

Боковые стенки отделения 2 для сгорания могут быть выложены первым изолирующим материалом 10 и/или вторым изолирующим материалом 11, где изолирующий материал 10, 11 обеспечивает, чтобы через боковые стенки 12 имели место минимальные тепловые потери. Первый изолирующий материал является термопоглощающим материалом 10, а второй изолирующий материал 11 является термоизолирующим слоем. Кроме того, закрытый ближний конец 8 отделения 2 может быть оснащен одним или более слоев изолирующего материала, такого как первый слой 13, и/или второй слой 14, и/или третий слой 15, где слой (слои) обеспечивает, чтобы тепловые потери через закрытый ближний конец 8 были минимизированы, при этом первый слой может быть термопоглощающим слоем 13, в то время как второй 14 и третий 15 могут быть термоизолирующими слоями. Таким образом, посредством изоляции боковых стенок и закрытого ближнего конца 8 тепло, произведенное внутри отделения для сгорания, может практически выходить из этого отделения для сгорания через открытый конец 9 этого отделения, а тепло, произведенное внутри отделения 2, может быть использовано для запитки установки передачи энергии (не показана), такой как водяной бойлер или что-либо подобное. Поскольку боковые стенки 12 камеры сгорания выложены термопоглощающим материалом 10 и термоизолирующим материалом 11, то через эти боковые стенки будут иметь место некоторые потери тепла, и эти потери тепла показаны в качестве примера на фиг. 5а-5с.

Закрытый ближний конец 8 отделения 2 оснащен воздушным вводом 16 и топливной форсункой 17, при этом топливная форсунка инжектирует и разбрызгивает текучее топливо 18 во внутренний объем камеры 3 сгорания и тем самым аэрирует топливо внутри камеры 3 сгорания. Топливная форсунка через топливный ввод 23 находится в сообщении по текучей среде с топливным резервуаром (не показан), который далее может быть подсоединен к средству обеспечения давления (не показано), которое обеспечивает, чтобы топливо вводилось в камеру под давлением. Воздушный ввод 16 подает в камеру сгорания поток воздуха таким образом, что воздух 19 проходит от закрытого ближнего конца 8 в направлении к открытому дальнему концу 9. Воздушный поток в этом приведенном в качестве примера отделении 2 для сгорания означает, что воздух 19 протекает внутри первого диаметра поперечного сечения камеры 3 сгорания в направлении стрелок А, и где воздух в переходной камере 4 сужается в направлении стрелок В, пока он не выйдет из этого отделения под более высоким давлением вследствие сжатия воздуха в этой переходной камере - через выпускную камеру 5 в направлении стрелок С.

Сначала, во время включения сжигающего устройства отделение 2 для сгорания разогревается до заданной температуры, для того чтобы обеспечить, чтобы начальное сжигание топлива происходило при оптимальной температуре, что обеспечивает максимально возможное оптимальное сжигание, то есть, когда топливо 18 будет через аэрационную форсунку 17 инжектировано в камеру 3 сгорания, большая часть, если не все, углеводородов текучего топлива сгорит. Разогрев этого отделения может быть выполнен различными способами, при этом один из способов разогрева отделения 2 состоит в том, чтобы зажечь поджигающий элемент 20, который может иметь двойное назначение, заключающееся в том, что поджигающий элемент 20 выполнен с возможностью воспламенения инжектированного в отделение 2 топлива и выполнен с возможностью разогрева внутренности отделения для сгорания до начального воспламенения топлива.

Отделение 2 для сгорания может быть определено внешней обшивкой 21 из стали или из металла другого типа, которая образует основу для укладки изолирующего материала 10, 11 в виде поглощающего слоя и изолирующего слоя, при этом изолирующий материал может быть расположен на внутренней поверхности внешней обшивки 21 и/или на внешней поверхности этой внешней обшивки 21. Внутренний изолирующий материал 10 может быть слоем термопоглощающего материала, поглощающего тепло, образованное в результате окисления внутри камеры сгорания, в то время как внешней изолирующий материал 11 может быть слоем с пониженной теплопередачей (изоляция), который обеспечивает, чтобы большая часть тепла от поглощающего материала и от камеры сгорания удерживалась внутри внешней обшивки 21. Внешняя обшивка 21 дополнительно может быть оснащена опорными кольцами 22, которые окружают внешнюю обшивку 21 по радиусу, то есть при этом опорные кольца 22 или опорные стяжки имеют внутренний диаметр, который по существу равен внешнему диаметру внешней обшивки 21. Эти опорные кольца 22 усиливают конструктивную целостность внешней обшивки 21 в радиальном направлении, так что никакие изменения давления внутри отделения 2 или аналогичные напряжения/растяжения не деформируют внешнюю обшивку 21, вдавливая или выдавливая ее в радиальном направлении.

Слой теплового поглощения может быть выполнен из такого материала как Alobrick ТЕ200А, камень андалузит или кордун, который имеет высокую тепловую проводимость или, приблизительно, 1,6 Вт/м·К по стандарту С 182 ASTM при 1000°С, поставляемый компанией Refcon A/S, Transportbuen 11, 4700 Næstved, Дания. Термоизолирующим слоем может быть такой материал, как Isobrick FL139A, который является изолирующим камнем с низкой теплопроводностью, или, приблизительно, 0,19 Вт/м·К по стандарту С 182 ASTM при 1000°С, поставляемый компанией Refcon A/S, Transportbuen 11, 4700 Næstved, Дания.

Альтернативным материалом для слоя теплового поглощения может быть такой материал, как Alocast H60, имеющий высокую теплопроводность в 2,35 Вт/м·К при 800°С. Альтернативным материалом для слоя теплового поглощения может быть такой материал, как Alobrick ТЕ600А, имеющий высокую теплопроводность в 2,90 Вт/м·К при 800°С, поставляемый компанией Refcon A/S, Transportbuen 11, 4700 Næstved, Дания. Альтернативным материалом для термоизолирующего слоя может быть лист Superwool 607 HT, имеющий плотность в 128 кг/м3, имеющий низкую теплопроводность - около 0,23 Вт/м·К при 800°С, поставляемый компанией Thermal Ceramica, Tebay Road, Bromborough, Willal CH32 3PH, Великобритания.

Ближний конец 8 может быть выполнен из следующих материалов в направлении изнутри наружу, в направлении, которое параллельно центральной оси камеры сгорания: Термопоглощающий слой образован из Alocast H60, имеющего высокую теплопроводность в 2,35 Вт/м·К при 800°С, первый термоизолирующий слой образован из Hasle BHI 1200, имеющего низкую теплопроводность в 0,26 Вт/м·К при 800°С, а второй термоизолирующий слой образован из Rockwooll Brandbatts, имеющего в диапазоне между 10 и 400°С теплопроводность в 0,034-0,116 Вт/м·К. Alocast H60 поставляется компанией Refcon A/S, Transportbuen 11, 4700 Næstved, Дания, Hasle BHI 1200 поставляется компанией HASLE Refractories A/S, Almindingsvej 76, Dk-3700 Roenne, Дания, а Rockwooll Brandbatts поставляется компанией Rockwooll A/S, Hovedgaden 501, 2640 Hedenhusene, Дания.

Фиг. 2 показывает схематичную диаграмму системы 100 для сжигания текучего топлива, имеющей циркуляционное устройство 101 для подачи топлива в печь 1. Текучее топливо, как описано со ссылкой на фиг. 1, инжектировано в отделение 2 для сгорания через инжектирующую форсунку 17, при этом текучее топливо сжигается в камере 3 сгорания, а выпускные газы выходят из устройства через выходную камеру 4. Камера 3 сгорания оснащена воздушным вводом 16, который подсоединен к вентилятору или компрессору 24, который создает поток воздуха, предназначенный для ввода в отделение 2 для сгорания потока воздуха, чтобы питать огонь кислородом и чтобы обеспечить этот поток воздуха вдоль продольной оси устройства 1 - от ближнего конца и до выхода наружу из открытого дальнего конца 9 отделения 2 для сгорания.

Циркуляционное устройство 101 может содержать топливный резервуар 102, предназначенный для содержания текучего топлива, используемого для "питания" огня внутри устройства 1 сжигания, при этом топливный резервуар имеет впускную трубу 103 для ввода в этот резервуар текучей среды и выпускную трубу 104 для канализации текучего топлива из топливного резервуара 102. Циркуляционное устройство 101 может дополнительно содержать приводное устройство, такое как насос 105, который может быть использован для извлечения текучего топлива из резервуара 102 и подачи этого топлива под давлением внутрь циркуляционного устройства 101. Насос 105 закачивает топливо в подающий трубопровод 106, который может быть подсоединен к топливной линии 107, которая вводит топливо в инжекционное устройство или в топливный ввод 23 устройства 1 сжигания, и при этом подающий трубопровод 106 дополнительно подсоединен к впускной трубе 103 топливного резервуара, чтобы дать возможность топливу, которое не инжектировано в топливный ввод 23, рециркулировать в топливный резервуар 102.

Инжекция топлива в форсунку 17 может быть выполнена посредством ввода в систему средства обеспечения давления, такого как компрессор 25, который обеспечивает постоянное давление воздуха, при этом давление может быть в районе между 0,1-2 бар или, предпочтительно, между 1,5 и 2 барами. Это может означать, что подаваемое по топливной линии 107 в топливный ввод 23 текучее топливо должно превысить давление, обеспечиваемое с использованием компрессора 25, или, приблизительно, 1,5-2 бара. Если давление в топливной линии 107 ниже чем давление внутри топливного ввода, то поток топлива от циркуляционного устройства прекратится, в то время как если это давление будет превышать давление, обеспечиваемое с использованием компрессора 25, поток топлива возобновится. Это значит, что если компрессор 25 обеспечивает на топливном вводе давление, которое составляет приблизительно 1,5 бар, то для того чтобы топливо текло в форсунку, давление внутри циркуляционного устройства должно превышать давление на топливном вводе.

Когда топливо прошло средство 25 обеспечения давления на топливном вводе 23, топливо под давлением, созданном на топливном вводе 23, принудительно подается в форсунку 17, то есть, если циркуляционное устройство имеет давление, которое превышает давление на топливном вводе 23, то топливо может быть инжектировано в отделение 2 при том же самом давлении, которое создано на топливном вводе.

В циркуляционном устройстве 101 между насосом 105 и может быть расположено первое средство 108 измерения давления, для того чтобы контролировать давление внутри циркуляционного устройства 101 и для того, чтобы управлять уровнем давления внутри циркуляционного устройства 101 посредством канала 111 связи между первым средством 108 измерения давления и регулирующим клапаном 109, то есть, если давление внутри циркуляционного устройства 101 превышает давление, требуемое для обеспечения потока топлива в устройство 1, регулирующий клапан 109 может быть открыт, для того чтобы понизить давление и тем самым - поток топлива. Может быть и противоположный случай, когда давление внутри циркуляционного устройства 101 становится меньше, чем то, которое требуется, чтобы подавать топливо в устройство 1, тогда первое средство 108 измерения давления может обеспечить, чтобы регулирующий клапан 109 закрылся, для того чтобы достичь давления, необходимого, чтобы обеспечить поток топлива в устройство 1.

Выпускная камера 4 отделения 2 для сгорания может быть оснащена средством 26 измерения кислорода, которое измеряет содержание кислорода в выпускных газах, вторым средством 27 измерения давления, которое измеряет давление выпускных газов внутри объема выходной камеры 4, и средством 28 измерения температуры, которое может измерять температуру внутри выходной камеры 4 и/или камеры сгорания. Средство измерения температуры может быть использовано для управления инжекцией воды в систему циркуляции, так что вода может быть использована, чтобы управлять температурой внутри камеры сгорания.

Средство 26 измерения кислорода может иметь канал 112 связи с органом управления выпускного клапана 109, который установлен в циркуляционном устройстве 101. Назначением канала 112 связи является дать возможность средству 26 измерения кислорода обеспечить "вход управления", чтобы управлять давлением внутри циркуляционного устройства 101. Это значит, что средство 26 измерения кислорода может быть соответствующим образом оснащено, чтобы понизить давление внутри циркуляционного устройства 101, как только уровень кислорода в выходной камере 4 упадет ниже заданной величины, с тем, чтобы уменьшить поток топлива в топливном вводе 23 устройства 1. Падение уровня кислорода в выпускных газах может указывать, что либо в смесь «текучая среда/воздух» внутри камеры 3 сгорания подается слишком мало воздуха, либо в смеси «топливо/воздух» внутри камеры 3 сгорания обеспечено слишком много топлива. Пониженный поток топлива означает, что внутри камеры 3 сгорания сжигается меньше топлива, и поэтому уровень кислорода в выпускных газах увеличен. Если уровень кислорода в выпускных газах увеличится выше заданного уровня, средство 26 измерения кислорода может подать в циркуляционное устройство, выполненное с возможностью увеличения давления внутри этого устройства 101, входной управляющий сигнал и тем самым - увеличить поток топлива в топливном вводе 23. Увеличение уровня кислорода может указывать на то, что в смеси «топливо/воздух» слишком много воздуха по сравнению с количеством сжигаемого топлива, и/или что по сравнению с потоком топлива в этой смеси слишком мало топлива.

Альтернативный способ управления уровнем кислорода может заключаться в том, чтобы дать возможность средству 26 измерения кислорода управлять количеством воздушного потока, подаваемым воздушным вентилятором или компрессором 24 через воздушный ввод 16 в отделение 2 для сгорания. Таким образом, когда уровень кислорода падает ниже определенного уровня, средство 26 измерения кислорода может увеличить воздушный поток через канал 113 связи, чтобы увеличить количество воздуха в смеси «топливо/воздух» внутри камеры 3 сгорания. Может производиться и обратное, когда уровень кислорода превышает заданный уровень, - воздушный поток может быть уменьшен, чтобы уменьшить количество воздуха в смеси «топливо/воздух».

Второе средство 27 измерения давления может быть использовано для контроля давления выпускных газов, так что если это давление превышает заданный уровень, средство 27 измерения давления может через канал 113 связи управлять воздушным вентилятором или компрессором 24, при этом воздушный поток в отделение 2 может быть уменьшен, чтобы уменьшить количество сжигаемого топлива и уменьшить давление, нагнетаемое воздушным вентилятором или компрессором 24. Может иметь место обратное, - когда падение давления ниже заданного уровня можно дать команду воздушному вентилятору/компрессору 24 на увеличение воздушного потока в отделение 2 и тем самым - на увеличение давления внутри отделения 2.

Изменения воздушного потока внутри отделения 2, обусловленные воздушным вентилятором/компрессором, могут быть отрегулированы средством измерения кислорода таким образом, чтобы любое изменение воздушного потока было бы компенсировано подачей в камеру 3 сгорания топлива из-за изменения уровня кислорода, измеренного средством 26 измерения кислорода, с тем чтобы поддерживать оптимальную смесь топливо/воздух, как описано ранее.

Средство 26 измерения кислорода и средство 27 измерения давления могут, поэтому, образовать авторегулируемый механизм между воздушным потоком и потоком топлива в отделение 2 для сгорания, так чтобы любые изменения давления и/или содержания кислорода автоматически регулировались посредством измерительных средств 26, 27 через каналы 112, 113 связи к вентилятору/компрессору 24, а также к регулирующему клапану 109 и клапану 110 подачи топлива.

Фиг. 3 показывает схематичную диаграмму процесса реакции сдвига водяного пара, который может выполняться внутри сжигающего устройства 201 в соответствии с настоящим изобретением. На фиг. 3а капля 202 топлива, которая представляет собой углеводородное топливо и воду, подана в топливную форсунку 203. Топливная форсунка 203 расположена у ближнего конца 204 камеры 205 сгорания, при этом внутренняя стенка 206 камеры 205 сгорания выполнена из поглощающего тепло материала, так что тепло 207 может излучаться из внутренней поверхности 208 внутренней стенки 206.

Топливная форсунка 203 расположена в отверстии 209 в дальнем конце 204 камеры 205 сгорания, при этом в камеру 205 сгорания параллельно топливной форсунке 203 из источника 210 воздуха подается воздух. Кроме того, рядом с этим отверстием может быть средство 211 зажигания, чтобы при необходимости поджигать топливо внутри камеры 205 сгорания.

Когда капля 202 топлива вошла в топливную форсунку 203, эта капля 202 топлива становится аэрированной, при этом одна капля 202 топлива будет разбита на более мелкие частицы 212. Эти более мелкие капельки 212 содержат органическую часть 214 (капелька углеводорода), имеющую наибольшие частицы 213 воды (Н2О), подвешенные внутри органической части 214.

Фиг. 3b показывает, что когда частицы топлива вошли в камеру 205 сгорания, и когда эта камера сгорания достигла высокой температуры, тепло 207, которое исходит из внутренней поверхности 208 и внутреннего объема камеры 205 сгорания, быстро нагревает частицы 212 топлива. Быстро нагретые частицы 212 топлива вызывают взрывное расширение частиц 213 воды из жидкого состояния в газообразное состояние, что может быть видно на фиг. 3с, при этом кратность объемного расширения воды составляет примерно 1700.

Взрывное расширение частиц 215 воды приводит к разрыву органического материала на ряд наибольших органических частиц 215, которые отбрасываются в радиальном направлении от центра расширения 215, заставляя органический материал 216 рассеиваться внутри камеры 205 сгорания.

Когда органический материал 216 рассеялся внутри камеры 205 сгорания, площадь поверхности этого органического материала значительно возросла по сравнению с одной капелькой органического материала, то есть, когда одна большая капля рассеялась на более мелкие частицы, общая площадь поверхности органического материала значительно возросла. Как показано на фиг. 3d, одна органическая частица 216, которая ранее была частью большей частицы 212 топлива, начинает испаряться по площади поверхности, создавая сильное условие сокращения для последующей реакции водяного сдвига, что показано стрелками 217, и органическая частица, которая содержит углерод, может быть легко окислена (сожжена), при этом окисленная частица выделяет энергию в форме тепла.

Упрощенная химическая реакция для первой части реакции синтеза водяного газа/водяного сдвига, такова:

С+Н2О→СО+Н2,

где атом углерода и частица воды поставляются частицей 212 топлива, показанной на фиг. 3.

Вторая часть реакции синтеза водяного газа/водяного сдвига, такова:

СО+Н2+О2→Н2О+СО2,

где окисление углерода выделяет энергию в форме тепла, а вся реакция является экзотермической.

Таким образом, используя внутри устройства сжигания топлива реакцию сдвига водяного газа, можно отделить молекулы воды от органических молекул, для того чтобы получить эффективное окисление топлива, особенно тогда, когда содержание воды в топливе высокое, как в случае топливной смеси, имеющей низкую калорийность, такой как отходы.

Фиг. 4 показывает вид поперечного сечения устройства 1 для сжигания текучего топлива, выполненного вдоль оси IV-IV по фиг. 1, при этом центральная ось устройства 1 перпендикулярна оси IV-IV. На этом виде отделение 2 для сгорания окружено термопоглощающим слоем 10, который выполнен с возможностью поглощать тепловую энергию, произведенную внутри отделения 2 для сгорания, где сгорает текучее топливо. Этот термопоглощающий слой 10, далее, окружен термоизолирующим слоем 11, который упирается в термопоглощающий слой, обеспечивая уменьшенную передачу тепловой энергии в термопоглощающем слое 10 и/или в отделении 2 для сгорания в направлении от центральной оси отделения 2 для сгорания в сторону наружной части устройства, как показано стрелкой D. Термоизолирующий слой 11 окружен боковой стенкой 21 устройства 1, которую можно рассматривать как внешнюю оболочку этого устройства.

Во время работы устройства 1 для сжигания текучего топлива топливо инжектируется в камеру 3 сгорания через аэрационную форсунку 17. Топливо загорается, когда оно входит в контакт с ранее подожженным топливом, или когда производится начальное зажигание посредством элемента 20 воспламенения. При включении устройства 1 температура Т1 подожженного топлива сначала будет значительно выше, чем температура Т2 термопоглощающего слоя 10, то есть Т1>>Т2. Таким образом, на начальном этапе работы устройства 1 тепло от камеры сгорания будет поглощаться в термопоглощающем слое 10. Тепловая энергия, поглощенная в термопоглощающем слое 10, поднимает температуру Т2 термопоглощающего слоя 10 до точки, в которой достигается термическое равновесие, при этом температура внутри камеры 3 сгорания по существу равна температуре термопоглощающего слоя 10, Т1=Т2. Термоизолирующий слой 11 обеспечивает, чтобы тепловая энергия, поглощенная внутри термопоглощающего слоя 10, сохранялась внутри этого термопоглощающего слоя 10, и уменьшает теплопередачу от термопоглощающего слоя 10 в направлении от центральной оси устройства 1 в сторону наружной части этого устройства.

Когда между камерой 3 сгорания и термопоглощающим слоем 10 достигнуто термическое равновесие, тепловая энергия внутри камеры сгорания и в термопоглощающем слое является по существу распределенной равномерно, при этом энергия внутри термопоглощающего слоя будет излучаться в камеру сгорания и наоборот, для того чтобы поддерживать термическое равновесие между этими двумя телами (камерой 3 сгорания и термопоглощающим слоем 10).

Вследствие того факта, что термоизолирующий слой 11 имеет заданную теплопроводность, тепловая энергия внутри термопоглощающего слоя 10 будет передаваться в термоизолирующий слой, что будет уменьшать энергию, поглощенную в термопоглощающий слой 10. Однако, поскольку теплопроводность между термопоглощающим слоем 10 и термоизолирующим слоем 11 является постоянной, то тепловое рассеяние между этими двумя слоями предсказуемо, и пример тепловой проводимости между этими двумя слоями можно видеть на фиг. 5а.

Когда между термопоглощающим слоем 10 и камерой 3 сгорания достигнуто термическое равновесие, и термопоглощающий слой излучает тепловую энергию в камеру 3, а также поглощает тепловую энергию из камеры 3 сгорания, то тем самым обеспечено, что внутри камеры сгорания нет холодных зон, а особенно - в областях, которые находятся в непосредственной близости к внутренней поверхности поглощающего слоя. Таким образом, топливо, поданное в камеру 3 сгорания будет сгорать внутри камеры сгорания при температуре по существу одного и того же уровня, независимо от его радиального положения внутри камеры. Таким образом, поданные в камеру 3 аэрированные частицы топлива везде внутри камеры сгорания будут сгорать с одной и той же скоростью и в одном и том же темпе. Таким образом, обеспечено, что если какие-либо частицы будут запущены в камеру в направлении внутренней поверхности поглощающего слоя, то поверхностная площадь этого поглощающего слоя будет находиться при почти такой же температуре, что и температура внутри центральной области камеры, и тем самым обеспечено, что все частицы везде будут сгорать до одинаковой степени, и внутри камеры 3 обеспечен "чистый" процесс сгорания.

Если бы внутренняя стенка камеры сгорания была из огнеупорного материала или из термоизолирующего материала, а не термопоглощающего материала, такого, который показан в устройствах предшествующего уровня техники, то температура внутренней поверхности камеры сгорания была бы ниже, чем температура внутри камеры сгорания, и по существу никакой тепловой энергии назад в камеру сгорания не излучалось бы. Таким образом, частицы, которые загорелись вблизи внутренних стенок огнеупорного или изолирующего материала, сгорали/сжигались бы при более низкой температуре, чем в центральной области камеры сгорания, и такое сжигание оставляло бы несгоревшие углеводороды, приводя к "нечистому" выходу сжигания.

В одном примере устройства в соответствии с настоящим изобретением внешний диаметр боковых стенок 21 устройства 1 может быть 2200 мм, при этом боковая стенка 21 имеет толщину в 5 мм, а изолирующий слой 11 имеет толщину в 114 мм, и поглощающий слой 10 имеет толщину в 114 мм, так что внутренний диаметр камеры 3 сгорания составляет приблизительно 1744 мм. Длина камеры сгорания (параллельно центральной оси) может быть приблизительно 4500 мм, опорные кольца 22 (см. фиг. 1) отстоят друг от друга приблизительно на 500 мм и имеют 12 мм в ширину и имеют высоту в 60 мм, что приводит к внешнему диаметру по опорным кольцам 2320 мм.

Фиг. 5а-с показывают температурные графики, на которых вертикальная ось показывает температуру, а горизонтальная ось показывает толщину материала. Графики представляют измерения температуры примеров по меньшей мере одного термопоглощающего слоя и одного термоизолирующего слоя, упорядоченные в соответствии с изобретением, в управляемом окружении. Температурные измерения выполнены в по существу устойчивом тепловом состоянии, при этом измеренная температура внутри камеры сгорания составляла 1100°С, а термопоглощающий слой и термоизолирующий слой достигли свои состояния устойчивой температуры. Температурные графики, представляющие многослойную структуру стенок устройства 1 для сжигания жидкого топлива, представлены слева направо, и показывают многослойную структуру в направлении от центральной оси наружу. То есть, самый левый слой на графике есть самый внутренний слой устройства 1, а слой на самом правом графике есть самый внешний слой устройства 1.

Фиг. 5а показывает первый пример термопоглощающего слоя, термоизолирующего слоя и стальной боковой стенки, при этом эти слои окружают камеру 3 сгорания, как показано на фиг. 1 и фиг. 4. Этот пример показывает термопоглощающий слой 51 из Refcon-Alobrick TE 200A, который имеет 114 мм, термоизолирующий слой из Refcon-Isobrick FL 139A, который имеет 114 мм, и внешнюю стальную стенку 53 из ST 37, которая имеет 5 мм, составляющую внешнюю конструкцию устройства. На этом примере измеренная температура самой внутренней поверхности термопоглощающего слоя 51 составляла 1100°С, что соответствует температуре внутри камеры сгорания. На разделе между поглощающим слоем 51 и изолирующим слоем 52 температура падает до 1009°С, что составляет падение по толщине поглощающего слоя 51 приблизительно в 91 градус. На разделе между изолирующим слоем 52 и внешней стальной стенкой 53 измеренная температура составляет 83°С, что составляет падение по толщине изолирующего слоя 52 в 926°С. На внешней поверхности внешней стальной стенки 53 измеренная температура составляет 83°С, что означает, что падение температуры по толщине внешней стальной стенки 53 пренебрежимо мало.

Фиг. 5b показывает второй пример термопоглощающего слоя 54, термоизолирующего слоя 55 и стальной стенки 56, при этом эти слои представляют собой пример многослойной конструкции переходной камеры 4, имеющей коническую форму, как показано на фиг. 1. Этот пример показывает термопоглощающий слой 54 из Refcon-Alocast H60, который имеет 100 мм, термоизолирующий слой 55 из Refcon-Superwool 607 HT, который имеет 50 мм, и внешнюю стальную стенку 556 из ST 37, которая имеет 5 мм, составляющую внешнюю конструкцию устройства. На этом примере измеренная температура самой внутренней поверхности поглощающего слоя 54 составляла 1100°С, что соответствует температуре внутри камеры сгорания. На разделе между поглощающим слоем 54 и изолирующим слоем 55 температура падает до 955°С, что составляет падение по толщине поглощающего слоя 54 приблизительно в 145 градусов. На разделе между изолирующим слоем 55 и внешней стальной стенкой 56 измеренная температура составляет 129°С, что составляет падение температуры по толщине изолирующего слоя 56 в 826°С. На внешней поверхности внешней стальной стенки 56 измеренная температура составляет 129°С, что означает, что падение температуры по толщине внешней стальной стенки 56 пренебрежимо мало.

Фиг. 5с показывает второй пример термопоглощающего слоя 57, первого термоизолирующего слоя 58, второго термоизолирующего слоя 59 и стальной стенки 60, при этом эти слои представляют собой пример многослойной конструкции закрытого ближнего конца 6 камеры 3 сгорания переходной камеры 4, имеющей коническую форму, как показано на фиг. 1. Этот пример показывает термопоглощающий слой 57 из Refcon-Alocast H60, который имеет 230 мм, первый термоизолирующий слой 58 из Refcon-BHI 1200, который имеет 110 мм, второй термоизолирующий слой 59 из Refcon-Rockwool Brandbatts, который имеет 50 мм, и внешнюю стальную стенку 60 из ST 37, которая имеет 5 мм, составляющую внешнюю конечную конструкцию устройства. В этом примере измеренная температура самой внутренней поверхности поглощающего слоя 57 составляла 1100°С, что соответствует температуре внутри камеры сгорания. На разделе между поглощающим слоем 57 и первым изолирующим слоем 58 температура падает до 963°С, что составляет падение по толщине поглощающего слоя 57 приблизительно в 137 градусов. На разделе между первым изолирующим слоем 58 и вторым изолирующим слоем 59 измеренная температура составляет 560°С, что составляет падение температуры по толщине второго изолирующего слоя 58 в 403°С. На разделе между вторым изолирующим слоем 59 и внешней стальной стенкой 60 измеренная температура составляет 75°С, что составляет падение температуры по толщине второго изолирующего слоя 59 в 485°С. На внешней поверхности внешней стальной стенки 60 измеренная температура составляет 75°С, что означает, что падение температуры по толщине внешней стальной стенки 60 пренебрежимо мало.

В рамках настоящего изобретения "отделение для сгорания" и/или "камера сгорания" могут пониматься как отделение горения и/или камера горения, в которой может производиться сжигание топлива, а термин "сгорание" имеет то же самое значение и функциональный смысл, что и термин "горение", использованный в патентной заявке ЕР № 12162065.2.

В рамках настоящего изобретения термин "тепловая энергия" имеет то же самое значение, что и термин "тепло".

Изобретение относится к области энергетики. Устройство для сжигания жидкого топлива содержит удлиненное отделение для сгорания, содержащее боковые стенки, имеющие внешнюю поверхность и внутреннюю поверхность, определяющие радиальную периферию отделения для сгорания, имеющего центральную ось, проходящую от ближнего конца к дальнему концу этого отделения в продольном направлении, при этом дальний конец является открытым, обеспечивая сообщение по текучей среде изнутри отделения для сгорания и наружу этого отделения; средство для создания воздушного потока для обеспечения потока воздуха в направлении от ближнего конца отделения для сгорания к дальнему концу в направлении, параллельном центральной оси этого отделения; топливную форсунку для аэрации жидкого топлива внутри отделения для сгорания; средство для подачи топлива для подачи жидкого топлива в топливную форсунку; средство обеспечения давления для приложения давления к жидкому топливу, поданному через средство для подачи топлива; слой тепловой изоляции, расположенный радиально между центральной осью отделения для сгорания и боковыми стенками отделения, уменьшающий передачу тепла в направлении от центральной оси отделения для сгорания к боковым стенкам; термопоглощающий слой, расположенный радиально между центральной осью отделения для сгорания и изолирующим слоем, обеспечивающий поглощение тепловой энергии, созданной внутри отделения для сгорания, и ее излучение назад в отделение для сгорания в направлении к центральной оси, когда между отделением для сгорания и термопоглощающим слоем достигнуто тепловое равновесие. Средство для подачи жидкого топлива содержит устройство для циркуляции топлива, это устройство содержит топливный резервуар, выпускную трубу из топливного резервуара, впускную трубу в топливный резервуар, приводное устройство для циркуляции жидкости, регулирующий клапан для регулирования давления внутри устройства для циркуляции топлива и средство ввода жидкости для увеличения количества жидкости внутри устройства для циркуляции топлива, при этом выпускная труба или впускная труба находится в сообщении по текучей среде с аэрационной форсункой упомянутого устройства для сжигания текучего топлива таким образом, что устройство для циркуляции может подавать определенное количество топлива в это устройство, и при этом любой избыток топлива рециркулируется в топливный резервуар. Изобретение позволяет повысить качество сжигания топлива, снизить вредные выбросы. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Устройство для сжигания жидкого топлива, содержащее:

- удлиненное отделение для сгорания, содержащее боковые стенки, имеющие внешнюю поверхность и внутреннюю поверхность, определяющие радиальную периферию отделения для сгорания, имеющего центральную ось, проходящую от ближнего конца к дальнему концу этого отделения в продольном направлении, при этом дальний конец является открытым, обеспечивая сообщение по текучей среде изнутри отделения для сгорания и наружу этого отделения;

- средство для создания воздушного потока для обеспечения потока воздуха в направлении от ближнего конца отделения для сгорания к дальнему концу в направлении, параллельном центральной оси этого отделения;

- топливную форсунку для аэрации жидкого топлива внутри отделения для сгорания;

- средство для подачи топлива для подачи жидкого топлива в топливную форсунку;

- средство обеспечения давления для приложения давления к жидкому топливу, поданному через средство для подачи топлива;

- слой тепловой изоляции, расположенный радиально между центральной осью отделения для сгорания и боковыми стенками отделения, уменьшающий передачу тепла в направлении от центральной оси отделения для сгорания к боковым стенкам;

- термопоглощающий слой, расположенный радиально между центральной осью отделения для сгорания и изолирующим слоем, обеспечивающий поглощение тепловой энергии, созданной внутри отделения для сгорания, и ее излучение назад в отделение для сгорания в направлении к центральной оси, когда между отделением для сгорания и термопоглощающим слоем достигнуто тепловое равновесие; отличающееся тем, что средство для подачи жидкого топлива содержит устройство для циркуляции топлива, это устройство содержит топливный резервуар, выпускную трубу из топливного резервуара, впускную трубу в топливный резервуар, приводное устройство для циркуляции жидкости, регулирующий клапан для регулирования давления внутри устройства для циркуляции топлива и средство ввода жидкости для увеличения количества жидкости внутри устройства для циркуляции топлива, при этом выпускная труба или впускная труба находится в сообщении по текучей среде с аэрационной форсункой упомянутого устройства для сжигания текучего топлива таким образом, что устройство для циркуляции может подавать определенное количество топлива в это устройство, и при этом любой избыток топлива рециркулируется в топливный резервуар.

2. Устройство по п. 1, в котором средство обеспечения давления выполнено с возможностью приложения давления в диапазоне 1-5 бар или, более предпочтительно, в диапазоне 1,1 и 3 бара, или, более предпочтительно, в диапазоне 1,5-2 бара.

3. Устройство по любому из предыдущих пунктов, в котором удлиненное отделение для сгорания имеет область внутренней поверхности, имеющую первый диаметр поперечного сечения, и вторую область внутренней поверхности, имеющую второй диаметр поперечного сечения, при этом первый диаметр поперечного сечения меньше, чем второй диаметр поперечного сечения.

4. Устройство по п. 1, в котором удлиненное отделение для сгорания имеет первый прямой круговой цилиндрический объем, имеющий первый диаметр поперечного сечения, и второй прямой круговой цилиндрический объем, имеющий второй первый диаметр поперечного сечения, который меньше, чем первый диаметр поперечного сечения.

5. Устройство по п. 1, в котором внутренний конец ближней концевой секции отделения для сгорания содержит топливную форсунку и выход для вентилятора, обеспечивающий то, что подаваемый воздух окружает топливную форсунку для подачи кислорода в направлении, параллельном продольной оси отделения.

6. Устройство по п. 1, в котором это устройство содержит средство измерения кислорода и/или средство измерения давления, выполненное с возможностью измерения кислорода и/или давления в выпускном газе устройства.

7. Устройство по п. 6, в котором средство измерения кислорода и/или давления имеет по меньшей мере орган управления регулирующего клапана.

8. Устройство по п. 6, в котором средство измерения кислорода и/или давления управляет величиной воздуха, обеспечиваемого средством для подачи воздуха.

9. Устройство по п. 1, в котором впуск для текучей среды содержит средство ввода воды для подачи жидкой воды в замкнутое устройство для циркуляции топлива.

10. Устройство по п. 1, в котором слой теплового поглощения

представляет собой слой материала, который имеет высокую тепловую проводимость или, приблизительно, между 1,2 и 3,05 Вт/м·К по стандарту С 182 ASTM при 800°С, более точно тепловая проводимость может быть между 1,3 и 2,5 Вт/м·К по стандарту С 182 ASTM при 800°С, а еще более точно между 1,5 и 2,4 Вт/м·К по стандарту С 182 ASTM при 800°С.

11. Устройство по п. 1, в котором слой тепловой изоляции представляет собой слой материала, который имеет низкую тепловую проводимость или, приблизительно, между 0,1 и 0,5 Вт/м·К по стандарту С 182 ASTM при 800°С, более точно тепловая проводимость может быть между 0,1 и 0,35 Вт/м·К по стандарту С 182 ASTM при 800°С, а еще более точно между 0,15 и 0,24 Вт/м·К по стандарту С 182 ASTM при 800°С.

12. Способ регулирования потока жидкого топлива в устройство для сжигания жидкого топлива, включающий этапы:

- обеспечение удлиненного отделения для сгорания, имеющего ближний закрытый конец и дальний открытый конец,

- обеспечение воздушного потока в направлении от ближнего закрытого конца к дальнему открытому концу,

- обеспечение потока аэрированного топлива внутрь удлиненного отделения для сгорания,

- воспламенение аэрированного топлива внутрь удлиненного отделения для сгорания,

- измерение содержания кислорода в выпускных газах устройства,

- регулирование воздушного потока на основе содержания

кислорода и/или давления выпускных газов,

- регулирование потока топлива на основе содержания кислорода и/или давления выпускных газов.

13. Способ по п. 12, в котором воздушный поток увеличивают или уменьшают, если содержание кислорода, соответственно, падает ниже первого заданного уровня процентного содержания кислорода или превышает его.

14. Способ по пп. 12, 13, в котором способ дополнительно включает в себя этап измерения давления выпускных газов установки.

15. Способ по п. 14, в котором воздушный поток уменьшают, если давление выпускных газов превышает первый заданный уровень давления.

16. Способ по п. 15, в котором воздушный поток увеличивают, если давление выпускных газов падает ниже заданного уровня давления.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Система подачи мазута в топку | 1978 |

|

SU706651A1 |

| Импеллер | 1985 |

|

SU1273647A1 |

| Система подготовки и подачи мазута к горелкам | 1984 |

|

SU1208421A2 |

| УСТРОЙСТВО для ПОДАЧИ жидкого ТОПЛИВА в КАМЕРУ СГОРАНИЯ ОТОПИТЕЛЯ | 0 |

|

SU212421A1 |

Авторы

Даты

2016-04-20—Публикация

2013-03-27—Подача