Настоящее изобретение относится к очистке внутренних поверхностей изделий от загрязнений и может быть использовано в газовой и нефтехимической отраслях промышленности, в частности для очистки сепараторов газоперекачивающих станций от загрязнений, образующихся при транзите природного газа по трубопроводам.

При транспортировке газа по трубопроводам на большие расстояния в результате естественной коррозии и эрозии материала трубопроводов, а также при вводе в эксплуатацию участков, подвергшихся ремонту, происходит значительное образование и накопление мелких пылевидных и крупных посторонних предметов. В то же время под воздействием низких температур при компремировании из потока газа выделяются полутвердые парафинистые образования. На газоперекачивающих станциях основным устройством очистки турбокомпрессоров от механических примесей являются сепараторы, работающие при высоком давлении эксплуатации 5-6 МПа. В сепараторах очистка газа от загрязнений происходит в зоне трубчатых микроциклонов. Во время работы сепаратора происходит постепенное заполнение циклонного пространства накапливающимися загрязнениями, которые под воздействием высокого давления слипаются, забивая постепенно все пространство циклонов. Газ уже проходит циклонное пространство через поры в загрязнениях, гидродинамическое сопротивление сепаратора возрастает с нормальных 0,01-0,02 МПа в десятки раз, степень очистки газа при этом снижается в несколько раз из-за нарушений скоростей потока в микроциклонах. Поэтому при достижении гидродинамического сопротивления сепаратора 0,86 МПа его отключают от трубопроводной магистрали и проводят очистку.

Известен способ удаления термически активных осадков с поверхностей внутренних элементов аппаратов, в соответствии с которым обеспечивают гидрозащиту на подводящих и отводящих трубопроводах обвязки аппарата, внутрь которого подают теплоагент, доводят температуру теплоагента до 600-700°C и осуществляют при постоянном контроле температуры разогрев рабочей полости аппарата в течение определенного промежутка времени. Затем подачу теплоагента прекращают и проводят процесс разложения осадка, регулируя температуру внутри аппарата в заданных пределах, об окончании процесса судят по мере исчезновения продуктов разложения на выходе из аппарата и понижения его температуры [RU 2182920 С1, приоритет 06.12.2000].

Недостатком этого способа является неудовлетворительная степень очистки от минеральных и металлических загрязнений. Кроме того, высокотемпературное воздействие на внутреннюю металлическую поверхность аппарата приводит к термическому отпуску корпуса аппарата, что ухудшает его прочностные свойства и не обеспечивает пожарную безопасность.

Известен способ очистки внутренней поверхности цистерн от остатков органических продуктов, включающий приготовление водного раствора заданной концентрации из моющего средства, струйную промывку цистерны горячей проточной водой температурой 70-90°C с образованием неустойчивой эмульсии, которую затем разделяют на твердую, органическую и водную фазы. После струйной промывки цистерны проводят струйную мойку водным раствором моющего средства при заданном давлении струй, откачку полученной эмульсии и ее разделение на водную и органическую фазы с последующим возвращением водной фазы моющего средства в цикл мойки и периодическим удалением органической фазы и шлама в соответствующие емкости, последующие ополаскивание, сушку и дегазацию внутренней поверхности цистерны. После струйной мойки цистерны проводят ее ополаскивание в две стадии, причем на первой стадии - горячей оборотной водой, а на второй стадии - горячей проточной водой. При этом используют моющее средство, содержащее активную составляющую, в качестве которой используют кальцинированную соду или фосфаты натрия, поверхностно-активное вещество (ПАВ) и пеногаситель при следующем соотношении компонентов, вес. %: поверхностно-активное вещество 2,5-6,5, пеногаситель 0,25-0,35, активная составляющая - остальное [RU 2357811 С1, приоритет 13.09.2007].

Недостатком этого технического решения является низкое качество очистки, а также неэффективность данного способа для очистки объектов, которые имеют разветвленные внутренние поверхности, например сепараторы газоперекачивающих станций.

Наиболее близким к заявляемому способу техническим решением является способ очистки сепараторов газоперекачивающих станций, включающий приготовление водного раствора очищающего агента заданной концентрации, пропаривание внутренней поверхности сепаратора водой, подогретой паром 60-80°С, струйную мойку внутренней поверхности сепаратора водным раствором очищающего агента, гидроочистку сопловым аппаратом высокого давления при давлении 17-25 МПа и температуре воды 5-20°С и финишную промывку сепаратора водой. Струйную мойку осуществляют путем проведения циркуляционной мойки водным раствором очищающего агента с последующим отбором использованного водного раствора очищающего агента из сепаратора. При этом очищающий агент содержит (масс. %): сульфат натрия - 15-16%, несульфированные углеводороды - 2-3% и алкилбензолсульфонаты натрия - остальное, а концентрация очищающего агента в водном растворе составляет 0,2-0,5% [RU 2491134 С1, приоритет 30.12.2011].

Недостатками этого технического решения являются низкое качество очистки сепараторов из-за низкой моющей способности применяемого очищающего агента, высокая коррозионная активность моющего раствора очищающего агента, а также невозможность вести очистку в условиях отрицательных температур, большие энергетические затраты на пропаривание сепараторов и необходимость использования для этого дополнительного оборудования.

Известны также устройства, которые используются для очистки внутренних поверхностей различных изделий от загрязнений.

Известно устройство для очистки емкостей от загрязнений и отложений, содержащее резервуар, один или несколько трубопроводов, связанных с резервуаром для подачи очищающего агента, при этом в качестве агента используют биоразлагаемый препарат на водной основе с уровнем pH 12-13 [RU 23398 U1, приоритет 29.01.2002].

Недостатком данного устройства является невысокое качество очистки.

Наиболее близким техническим решением к заявляемому устройству является устройство для очистки сепараторов газоперекачивающих станций, содержащее емкость для воды, емкость для очищающего агента, смеситель с насосом и трубопровод, связывающий через входной насос емкость для воды и емкость для очищающего агента со смесителем, предназначенным для приготовления водного раствора очищающего агента, генератор пара, соединенный трубопроводом с дренажным люком сепаратора, и сопловый аппарат высокого давления для выполнения гидроочистки. Смеситель соединен трубопроводом с выполненным с возможностью подачи воды смотровым люком сепаратора и через выходной насос соединен трубопроводом с дренажным люком сепаратора [RU 2491134 С1, приоритет 30.12.2011].

Недостатком наиболее близкого аналога является низкое качество очистки сепараторов, а также большие энергозатраты на подготовку оборудования (многочасовую пропарку).

Технический результат, на достижение которого направлена настоящая группа изобретений, заключается в повышении качества очистки сепараторов газоперекачивающих станций. Технический результат заключается также в повышении моющей способности очищающего агента, предотвращающего коррозионные процессы и способного работать при отрицательных температурах без применения дополнительного оборудования.

Технический результат достигается тем, что способ очистки сепараторов газоперекачивающих станций, включающий смешивание водной основы и очищающего агента, циркуляционную мойку сепаратора приготовленной смесью с последующей струйной мойкой сепаратора под давлением и окончательной промывкой, характеризуется тем, что для циркуляционной мойки используют эмульсию на водной основе, содержащую 2-3% очищающего агента с соотношением компонентов (масс. %):

натриевые соли аминометиленфосфоновых кислот - 5-15,

ингибитор парафиновых отложений - 12-36,

2,6-ди-третбутил-4-метилфенол - 8-16,

изопропиловый спирт - остальное,

при этом при положительной температуре окружающего воздуха струйную мойку и окончательную промывку ведут водой, а при отрицательной - водным раствором изопропилового спирта с содержанием последнего 10-25%, а содержание изопропилового спирта в эмульсии увеличивают до 10-25%.

Технический результат достигается также тем, что устройство для очистки сепараторов газоперекачивающих станций, содержащее емкость для воды, емкость для очищающего агента, входной насос, выходной насос, аппарат высокого давления и сепаратор с входным, смотровым и дренажным люками, причем аппарат высокого давления соединен с сепаратором через входной люк, снабжено диспергатором, емкостью для спирта, емкостью для водного раствора спирта и расходной емкостью для эмульсии, причем сепаратор установлен после расходной емкости для эмульсии и соединен с ней через выходной насос и дренажный люк, емкость для водного раствора спирта соединена с емкостью для спирта и через входной насос с емкостью для воды, а через смотровой люк с сепаратором, диспергатор выходом соединен с расходной емкостью для эмульсии и входом с емкостью для спирта и емкостью для очищающего агента и через входной насос с емкостью для воды.

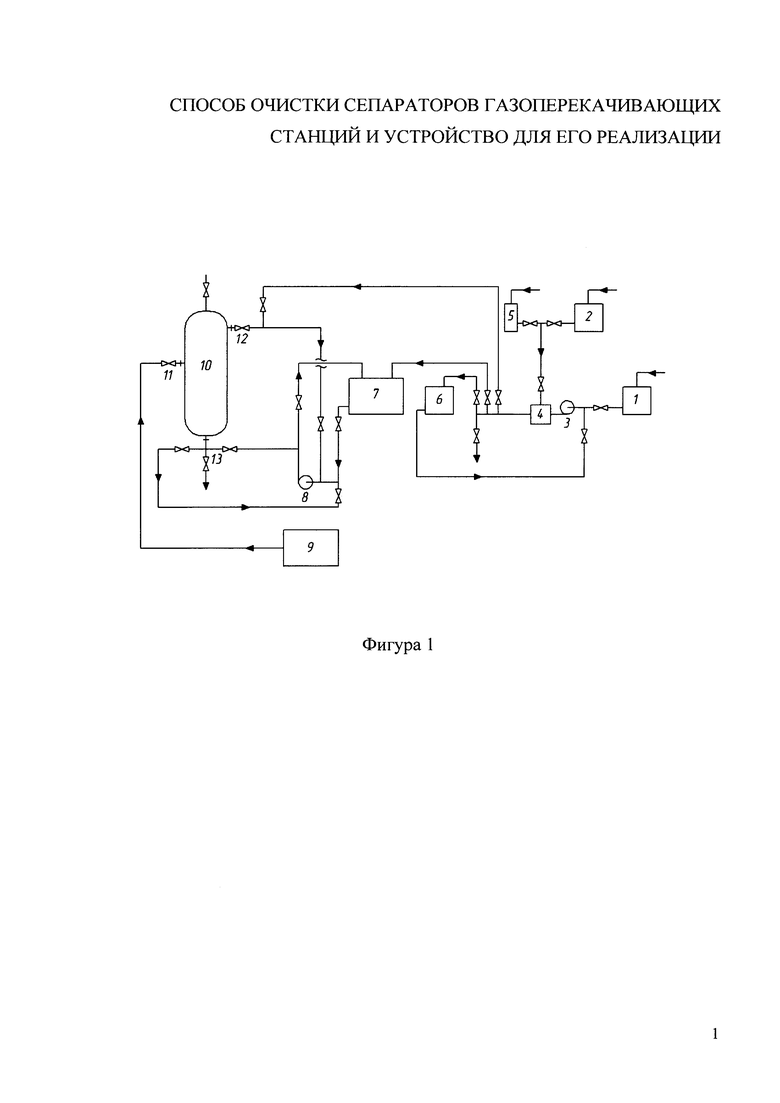

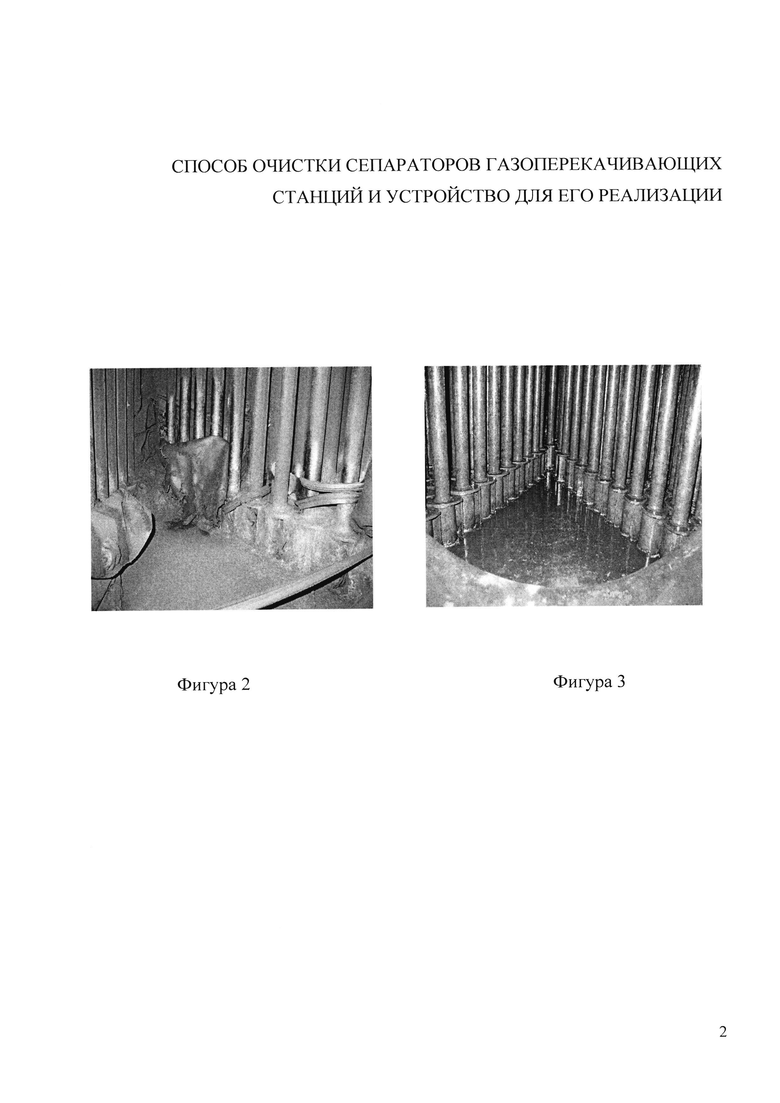

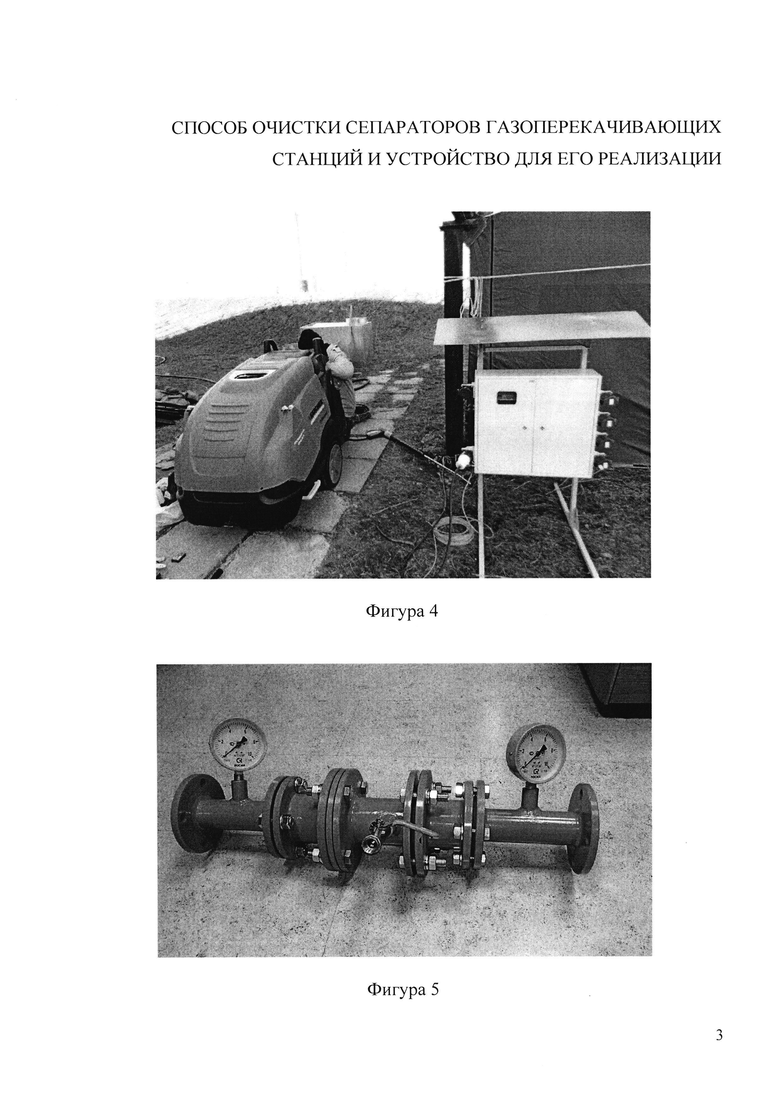

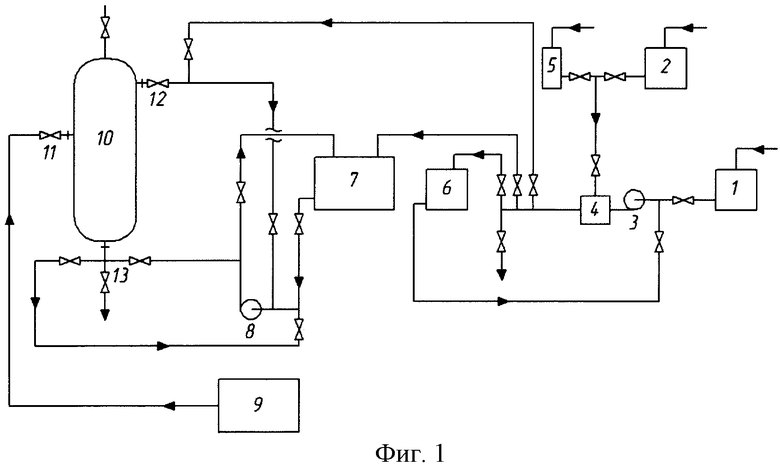

Заявляемое изобретение поясняется фиг. 1-5. На фиг. 1 представлена принципиальная схема заявляемого устройства, в которой осуществляется описываемый способ очистки сепараторов газоперекачивающих станций. На фиг. 2 представлено изображение внутренней поверхности сепаратора (циклонной зоны) до очистки; на фиг. 3 - внутренняя поверхность сепаратора после очистки; на фиг. 4 - аппарат высокого давления для выполнения струйной мойки и на фиг. 5 - диспергатор.

Устройство для очистки сепараторов газоперекачивающих станций содержит емкость 1 для воды, емкость 2 для очищающего агента, входной шестеренчатый насос 3, диспергатор 4, емкость 5 для спирта, емкость 6 для водного раствора спирта, расходную емкость 7 для эмульсии, выходной насос 8, аппарат 9 высокого давления и сепаратор 10 с входным люком 11, смотровым люком 12 и дренажным люком 13. Аппарат 9 высокого давления предназначен для струйной мойки сепаратора 10 и соединен трубопроводом с сепаратором 10 через входной люк 11. Сепаратор 10 установлен после расходной емкости 7 для эмульсии и соединен с ней трубопроводом через выходной насос 8 и дренажный люк 13. Сепаратор 10 также соединен через смотровой люк 13 с емкостью 6 для водного раствора спирта и через входной насос 3 с емкостью 1 для воды. Расходная емкость 7 для эмульсии служит для хранения и подачи эмульсии очищающего агента в сепаратор для проведения его циркуляционной мойки, а также для приема эмульсии из сепаратора 10 после мойки. Емкость 6 для водного раствора спирта служит для приготовления, хранения и подачи водного раствора спирта в цикл мойки и соединена трубопроводом с емкостью 5 для спирта и через входной насос 3 с емкостью 1 для воды. Емкость 6 для водного раствора спирта также соединена трубопроводом с сепаратором 10 через смотровой люк 12. Диспергатор 4, например гидродинамический вихревой диспергатор, предназначен для приготовления стабильной эмульсии очищающего агента на водной основе. Диспергатор 4 своим выходом соединен с расходной емкостью 7 для эмульсии и входом соединен с емкостью 5 для спирта и емкостью 2 для очищающего агента, а через входной насос 3 соединен с емкостью 1 для воды. Смотровой люк 12 сепаратора 10 оснащается краном для подачи воды из емкости 1 или водного раствора спирта из емкости 6.

В качестве аппарата 9 высокого давления для выполнения струйной мойки (фиг. 4) может быть использовано стандартное оборудование, например сопловый аппарат высокого давления «Kärcher», представляющий собой передвижной трехпоршневой осевой насос высокого давления с керамическими гильзами. Вода нагнетается насосом по шлангу высокого давления в рабочий орган (рукоятку с курком), оснащенный струйной трубкой с механической водяной форсункой и устройством плавного регулирования давления и расхода воды. Струйная мойка сепаратора 10 аппаратом 9 высокого давления происходит через его входной люк 11.

В качестве диспергатора 4 для получения устойчивой эмульсии очищающего агента (фиг. 5) может быть использовано стандартное оборудование, представляющее собой участок коллектора, содержащий сопло, ультразвуковую рабочую камеру и камеру смешения.

Очистка сепараторов газоперекачивающих станций с помощью заявленного изобретения производится следующим образом.

Вначале приготавливается рабочая эмульсия очищающего агента на водной основе. Для этого в диспергатор 4 из емкостей 1 и 2 поступают очищающий агент и вода, затем готовая эмульсия очищающего агента из диспергатора 4 поступает в расходную емкость 7. В заявленном способе используется новый состав очищающего агента со следующим соотношением компонентов (масс. %): натриевые соли аминометиленфосфоновых кислот -5-15, ингибитор парафиновых отложений - 12-36, 2,6-ди-третбутил-4-метилфенол - 8-16, изопропиловый спирт - остальное. При этом концентрация очищающего агента в эмульсии составляет 2-3%. При отрицательной температуре окружающего воздуха содержание изопропилового спирта в эмульсии увеличивают до 10-25%. Для этого в диспергатор 4 из емкостей 1, 2 и 5 поступают очищающий агент, вода и спирт.

Совокупность входящих в состав очищающего агента компонентов, взятых в указанных пределах, обеспечивает высокую моющую способность в отношении органических загрязнений, антикоррозионные свойства и возможность проводить очистку при отрицательных температурах без применения дополнительного оборудования, в результате чего повышается качество очистки обрабатываемых поверхностей.

После приготовления эмульсии в сепаратор 10 через дренажный люк 13 заливается из расходной емкости 7 эмульсия очищающего агента, которая необходима для растворения загрязнений рабочего пространства сепаратора 10. Эмульгирование является необходимым, поскольку позволяет получить однородную и стабильную эмульсию, что в конечном итоге повышает качество очистки сепаратора.

Далее производится циркуляция эмульсии (циркуляционная мойка) путем подачи выходным насосом 8, установленным на выходе емкости 7, моющей эмульсии в сепаратор 10 через дренажный люк 13. Для эффективной циркуляции возврат использованной эмульсии в расходную емкость 7 происходит против тока газа в сепараторе 10 через смотровой люк 12. В процессе циркуляции эмульсии происходит проникновение активных компонентов через микропоры в твердую массу спрессовавшихся углеводородов, набухание и растрескивание парафиновых отложений, вымывание солевых отложений, общее разрыхление и отслоение каменистых образований от внутренней металлической поверхности сепаратора 10. Время циркуляции зависит от степени загрязнения и может составлять 1-1,5 часа.

После этого эмульсия возвращается в расходную емкость 7 или может быть удалена из сепаратора 10 через дренажный люк 13. В случае возврата эмульсии в емкость 7 в ее состав может быть добавлено необходимое количество израсходованного очищающего агента для дальнейшей очистки других сепараторов.

Затем производится струйная мойка сепаратора 10 аппаратом 9 высокого давления через входной люк 11.

После проведения циркуляционной мойки и струйной мойки осуществляется окончательная промывка сепаратора 10. Если температура окружающего воздуха выше 0°C, то окончательная промывка осуществляется водой, поступающий в сепаратор 10 из емкости 1 через дренажный люк 13, а если температура воздуха принимает отрицательные значения, то окончательная промывка осуществляется водным (незамерзающим) раствором изопропилового спирта, поступающим в сепаратор 10 из емкости 6. Оставшиеся загрязнения с водой (или со спиртовым раствором) выходят через входной люк 11. Продолжительность этой окончательной промывки определяется визуально, как правило, по окончании выноса загрязнений из рабочей зоны циклонов.

При отрицательной температуре окружающего воздуха содержание изопропилового спирта в эмульсии увеличивают до 10-25%, а струйную мойку и окончательную промывку ведут водным раствором изопропилового спирта с содержанием последнего 10-25%.

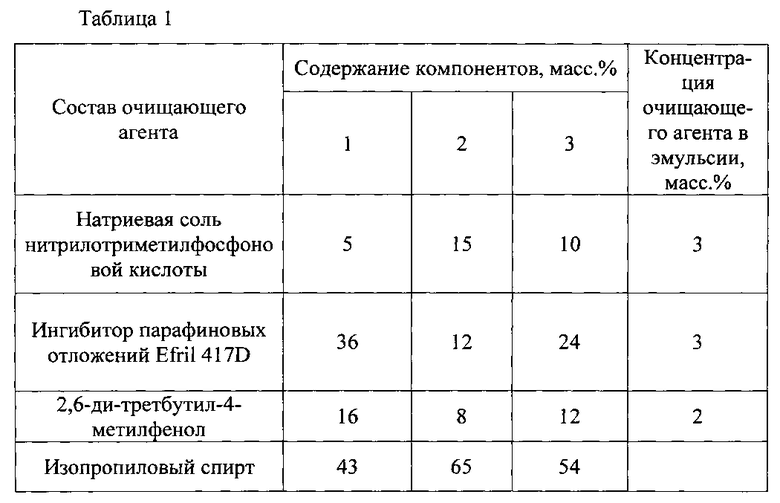

В таблице 1 приведены конкретные составы очищающего агента в соответствии с изобретением. Процентное содержание компонентов определяется эмпирически для каждой конкретной очистки с учетом вида загрязнений, их количества и температуры окружающей среды. Например, состав 1 применяется для высокопарафинистых отложений, состав 2 - для каменистых отложений, состав 3 - для очистки сепараторов в зимний период. Приведенные примеры не исчерпывают возможности получения составов с другим содержанием компонентов.

Таким образом, заявляемые способ и устройство для очистки сепараторов обеспечивают достижение технического результата - повышение качества очистки сепараторов с меньшими энергетическими затратами и возможностью проведения работ в зимний период. Для очистки используется эмульсия очищающего агента оригинального состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СЕПАРАТОРОВ ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2491134C1 |

| СПОСОБ ОЧИСТКИ НЕКОНДИЦИОННОГО ТОПЛИВА ОТ АСФАЛЬТЕНОВ И СЕРНИСТЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2593995C1 |

| ДЕЭМУЛЬГАТОРЫ НА ОСНОВЕ ГИПЕРРАЗВЕТВЛЕННЫХ ПОЛИМЕРОВ ДЛЯ РАЗРУШЕНИЯ ВОДНО-НЕФТЯНЫХ ЭМУЛЬСИЙ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2019 |

|

RU2758254C2 |

| АКУСТИЧЕСКИЙ СМЕСИТЕЛЬ | 2016 |

|

RU2619783C1 |

| СПОСОБ ОБРАБОТКИ СКВАЖИННОЙ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ В ЦЕЛОМ И ЕГО ЧАСТЬ | 2019 |

|

RU2713274C1 |

| НАСАДКА АКУСТИЧЕСКОГО СМЕСИТЕЛЯ | 2016 |

|

RU2618828C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2015 |

|

RU2592521C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2245807C1 |

Изобретение относится к очистке сепараторов газоперекачивающих станций от загрязнений. Способ включает смешивание воды и очищающего агента, циркуляционную мойку сепаратора смесью с последующей струйной мойкой сепаратора под давлением и окончательной промывкой. Для циркуляционной мойки используют эмульсию на водной основе, содержащую 2-3% очищающего агента с соотношением компонентов (масс. %): натриевые соли аминометиленфосфоновых кислот - 5-15, ингибитор парафиновых отложений - 12-36, 2,6-ди-третбутил-4-метилфенол - 8-16, изопропиловый спирт - остальное. Струйную мойку и окончательную промывку при положительной температуре окружающего воздуха ведут водой, а при отрицательной - водным раствором изопропилового спирта с содержанием последнего 10-25%, а содержание изопропилового спирта в эмульсии увеличивают до 10-25%. Устройство включает аппарат высокого давления, сепаратор, установленный после расходной емкости для эмульсии и соединенный с ней через выходной насос и дренажный люк. Устройство также содержит емкость для водного раствора спирта, соединенную с сепаратором, и диспергатор, выход которого соединен с расходной емкостью для эмульсии, а вход - с емкостью для спирта и емкостью для воды. Технический результат: повышение качества очистки сепараторов. 2 н.п. ф-лы, 5 ил., 1 табл.

1. Способ очистки сепараторов газоперекачивающих станций, включающий смешивание водной основы и очищающего агента, циркуляционную мойку сепаратора приготовленной смесью с последующей струйной мойкой сепаратора под давлением и окончательной промывкой, отличающийся тем, что для циркуляционной мойки используют эмульсию на водной основе, содержащую 2-3% очищающего агента с соотношением компонентов (масс. %):

натриевые соли аминометиленфосфоновых кислот - 5-15,

ингибитор парафиновых отложений - 12-36,

2,6-ди-третбутил-4-метилфенол - 8-16,

изопропиловый спирт - остальное,

при этом при положительной температуре окружающего воздуха струйную мойку и окончательную промывку ведут водой, а при отрицательной - водным раствором изопропилового спирта с содержанием последнего 10-25%, а содержание изопропилового спирта в эмульсии увеличивают до 10-25%.

2. Устройство для очистки сепараторов газоперекачивающих станций, содержащее емкость для воды, емкость для очищающего агента, входной насос, выходной насос, аппарат высокого давления и сепаратор с входным, смотровым и дренажным люками, причем аппарат высокого давления соединен с сепаратором через входной люк, отличающееся тем, что оно снабжено диспергатором, емкостью для спирта, емкостью для водного раствора спирта и расходной емкостью для эмульсии, причем сепаратор установлен после расходной емкости для эмульсии и соединен с ней через выходной насос и дренажный люк, емкость для водного раствора спирта соединена с емкостью для спирта и через входной насос с емкостью для воды, а через смотровой люк с сепаратором, диспергатор выходом соединен с расходной емкостью для эмульсии и входом с емкостью для спирта и емкостью для очищающего агента и через входной насос с емкостью для воды.

| СПОСОБ ОЧИСТКИ СЕПАРАТОРОВ ГАЗОПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2491134C1 |

| Устройство для измерения мощности | 1940 |

|

SU60008A1 |

| СПОСОБ ОЧИСТКИ ЕМКОСТЕЙ | 0 |

|

SU378262A1 |

| ПРОЦЕСС ПОЭТАПНОГО НАГРЕВАНИЯ В ШАХМАТНОМ ПОРЯДКЕ ПЛАСТОВ, СОДЕРЖАЩИХ УГЛЕВОДОРОДЫ | 2007 |

|

RU2451170C2 |

| US 5611869 A, 18.03.1997. | |||

Авторы

Даты

2016-04-20—Публикация

2015-02-03—Подача