Изобретение относится к области металлургии, в частности к высокопрочным антифрикционным чугунам для ответственных деталей двигателей с повышенными характеристиками износостойкости и трещиностойкости.

Известен высокопрочный антифрикционный чугун марки АЧВ-2 (ГОСТ 1585-85), обеспечивающий получение в отливках перлитно-ферритной структуры с повышенными характеристиками технологических и упругопластических свойств. Однако в условиях трения этот чугун имеет недостаточные характеристики твердости (167-197 НВ), износостойкости и эксплуатационных свойств.

Известен также антифрикционный магний-цериевый чугун марки ЧВГ-45 (ГОСТ 26394-89), используемый для изготовления литых деталей двигателей. Твердость чугуна 190-250 НВ, а предельный режим эксплуатации деталей из этого чугуна в условиях трения не превышает 12-15 МПа·м/с. Литые детали из этого чугуна обладают недостаточными характеристиками ударной вязкости и износостойкости.

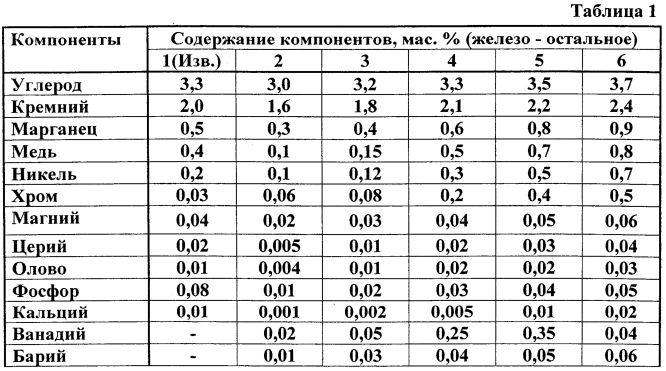

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является высокопрочный антифрикционный чугун (Патент RU 2352675, МПК C22C 37/00, 2009, прототип) следующего химического состава, мас. %:

Известный чугун обладает следующими механическими и эксплуатационными свойствами:

Недостатками известного чугуна являются низкие характеристики твердости и износостойкости и высокая склонность к трещинообразованию.

Задачей данного технического решения является снижение склонности к трещинообразованию и повышение износостойкости.

Поставленная задача решается тем, что высокопрочный антифрикционный чугун, содержащий углерод, кремний, марганец, медь, никель, хром, магний, церий, олово, фосфор, кальций и железо, дополнительно содержит ванадий и барий при следующем соотношении компонентов, мас. %:

Дополнительное введение ванадия обусловлено тем, что он является эффективным микролегирующим компонентом, повышающим дисперсность и твердость металлической основы чугуна в отливках и снижающим коэффициент трения и скорость изнашивания чугуна в условиях интенсивного трения. При содержании ванадия до 0,05% твердость и износостойкость чугуна недостаточны. При повышении концентрации ванадия более 0,35% снижаются трещиностойкость и ударная вязкость чугуна.

Дополнительное введение 0,03-0,05% бария обусловлено его высокой модифицирующей способностью, улучшающей степень сфероидизации графита, трещиностойкость и антифрикционные свойства чугуна.

При содержании бария менее 0,03% эти свойства недостаточны, а при содержании его более 0,05% повышаются угар и износ.

Хром в количестве 0,08-0,4% повышает твердость, износостойкость и эксплуатационные свойства чугуна. При концентрации хрома до 0,08% характеристики твердости и износостойкости недостаточны. При повышении содержания хрома более 0,4% увеличивается неоднородность структуры и снижаются характеристики трещиностойкости, ударной вязкости и антифрикционных свойств.

Марганец (0,4-0,8%), медь (0,15-0,7%) и никель (0,12-0,5%) являются основными легирующими элементами, упрочняющими металлическую основу и повышающими твердость, износостойкость и эксплуатационные свойства чугуна. При концентрации их менее нижних пределов характеристики твердости, износостойкости и эксплуатационных свойств недостаточны. При увеличении их содержания выше верхних пределов снижаются характеристики упругопластических свойств, трещиностойкости и удароустойчивости.

Магний в количестве 0,03-0,05% и церий в количестве 0,01-0,03% обеспечивают высокую степень сфероидизации графита и повышение механических и эксплуатационных свойств чугуна. При снижении содержания магния и церия соответственно меньше 0,03% и 0,01% прочностные свойства, износостойкость и степень сфероидизации графита в структуре недостаточны. При увеличении их содержания более верхних пределов повышается их угар и снижаются характеристики трещиностойкости, ударной вязкости и удароустойчивости.

Содержание основных графитизирующих элементов (углерода 3,2-3,5%, кремния 1,8-2,2% и кальция 0,002-0,01%) принято на основании практики производства отливок из высокопрочных чугунов и ограничено содержаниями, выше которых снижаются характеристики твердости, износостойкости и трещиностойкости.

Олово (0,01-0,02%) и фосфор (0,02-0,04%) отбеливают структуру чугуна в отливках, повышают твердость и износостойкость. При увеличении содержания олова более 0,02% и фосфора более 0,04% снижаются однородность структуры, трещиностойкость и ударная вязкость чугуна. При их концентрации менее нижних пределов отмечается недостаточная износостойкость.

Опытные плавки чугуна производят в индукционных тигельных печах с использованием литейных чугунов марки Л2ШБ2, передельного чугуна ПЛ11Б2, стального лома марок 1А и 2А, чугунного лома марки 17А, ферромарганца марки ФМн78, меди марки M1, ферроникеля марки ФН3, доменного ферромарганца марки ФФ16, силикокальция марки СК30 и силикобария марки СБа15, феррованадия марки ФВd2, олова марки О1пч, никель-магний-цериевой лигатуры, доменного ферросилиция и других ферросплавов.

Температура выплавляемого чугуна составляет 1480-1500°C.

Процесс легирования чугуна ферроникелем, ферромарганцем, медью и феррованадием производят в печи после рафинирования металла. Сфероидизирующее модифицирование чугуна комплексной лигатурой производят при выпуске расплава из печи в раздаточных ковшах, а графитизирующее модифицирование - в разливочных ковшах с использованием силикобария, силикокальция и ферросилиция.

Заливку модифицированного чугуна производят в литейные песчано-глинистые формы для получения антифрикционных деталей двигателей, технологических проб и образцов для механических испытаний. Механические испытания проводят в соответствии с ГОСТ 27208-87.

В таблице 1 приведены химические составы известного и предложенного чугунов опытных плавок, а в таблице 2 - их механические и эксплуатационные свойства.

Динамическую прочность определяли на образцах с размерами 10×10×55 мм с надрезом 0,2 мм. Для определения трещиностойкости использовали звездообразные пробы диаметром 250 мм и высотой 140 мм.

Износостойкость чугуна и предельный режим работы при трении определяли по стандартным методикам при испытании в условиях сухого трения.

Как видно из таблицы 2, предложенный высокопрочный чугун обладает более высокими характеристиками твердости, износостойкости при сухом трении и трещиностойкости, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

Изобретение относится к области металлургии, в частности к высокопрочным чугунам для ответственных деталей двигателей. Чугун содержит, мас.%: углерод 3,2-3,5; кремний 1,8-2,2; марганец 0,4-0,8; медь 0,15-0,7; никель 0,12-0,5; хром 0,08-0,4; магний 0,03-0,05; церий 0,01-0,03; олово 0,01-0,02; фосфор 0,02-0,04; кальций 0,002-0,01; ванадий 0,05-0,35; барий 0,03-0,05, железо - остальное. Техническим результатом изобретения является снижение склонности к трещинообразованию и повышение износостойкости. Скорость износа при сухом трении составляет 0,16-0,20 мкм/км. 2 табл.

Высокопрочный антифрикционный чугун, содержащий углерод, кремний, марганец, медь, никель, хром, магний, церий, олово, фосфор, кальций и железо, отличающийся тем, что он дополнительно содержит ванадий и барий при следующем соотношении компонентов, мас.%:

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Трубчатый экстракционный аппарат | 1929 |

|

SU13740A1 |

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Устройство для аспирации разгрузочной тележки конвейера | 1986 |

|

SU1384794A1 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

Авторы

Даты

2016-04-20—Публикация

2014-12-03—Подача