Изобретение относится к области металлургии, в частности, к высокопрочным легированным антифрикционным чугунам для литых деталей цилиндропоршневой группы двигателей, работающим в условиях трения в газовых средах.

Известен высокопрочный легированный антифрикционный чугун АЧВ-2 (ГОСТ 1585-85). Этот чугун имеет в отливках перлитно-ферритную структуру, низкий предельный режим работы в условиях трения (3-12 МПа⋅м/с) и недостаточные характеристики предела выносливости (150-170 МПа), твердости (167-197 НВ), износостойкости и эксплуатационной стойкости в условиях трения в газовых средах.

Известен также высокопрочный легированный чугун для отливок со специальными свойствами ЧНДХМШ (ГОСТ 7769-82, табл. 2, с. 4). Он обладает высокой прочностью (не менее 600 МПа), однако характеризуется низкими антифрикционными и упруго-пластическими свойствами. Этот легированный чугун с шаровидным графитом имеет недостаточную ударную вязкость (21-30 Дж/см2). Литые детали из этого чугуна не обеспечивают длительной эксплуатационной стойкости при трении в газовых средах.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является высокопрочный легированный антифрикционный чугун (Патент RU №2611624, С 22 С 37/10, 2017, прототип) следующего химического состава, мас. %:

Механические и эксплуатационные свойства известного чугуна:

Известный чугун содержит недостаточное количество легирующих элементов и обладает недостаточными упруго-пластическими, антифрикционными и эксплуатационными свойствами. Недостатком известного чугуна являются низкие характеристики предела коррозионной усталости в газовых средах, трещиностойкости и предельного режима работы при трении.

Задача изобретения - повышение предела коррозионной усталости чугуна в газовых средах и предельного режима работы при трении и снижение коэффициента трения.

Поставленная задача решается тем, что высокопрочный легированный антифрикционный чугун, содержащий углерод, кремний, марганец, никель, молибден, медь, хром, магний, церий, ванадий, титан, барий, бор и железо, дополнительно содержит цирконий и олово при следующем соотношении компонентов, мас. %:

Существенными отличиями предложенного чугуна являются дополнительное введение в его состав эффективного легирующего компонента - циркония, перлитирующей добавки - олова и повышение содержания легирующих и аустенизирующих компонентов (молибдена 1,2-2,5, ванадия 0,52-1,15 и никеля 2,0-3,6), что существенно повышает дисперсность и стабильность структуры, износостойкость, предел выносливости, антифрикционные свойства и предел коррозионной усталости чугуна в газовых средах.

Проведенный анализ предложенного технического решения показал, что на данный момент не известны технические решения, в которых были бы отражены эти отличия. Кроме того, они являются необходимыми и достаточными для достижения положительного эффекта, указанного в задаче изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Дополнительное введение циркония 0,05-0,12 обусловлено тем, что он является эффективной графитизирующей, упрочняющей и микролегирующей добавкой, повышающей стабильность, однородность и дисперсность структуры, предел коррозионной усталости в газовых средах, предел выносливости, антифрикционные и упруго-пластические свойства чугуна. При содержании циркония до 0,05% износостойкость, предел выносливости и антифрикционные свойства недостаточны. А при увеличении его концентрации более 0,12% увеличивается неоднородность структуры, остаточные термические напряжения и снижаются характеристики эксплуатационной стойкости, удароустойчивости и упруго-пластических свойств.

Олово введено в количестве 0,002-0,005% как перлитирующая добавка, повышающая дисперсность структуры и обеспечивающая увеличение предела выносливости. При содержании олова менее 0,002% снижаются его перлитирующая способность, однородность и дисперсность структуры, а при увеличении содержания олова более 0,005% снижаются пластические и антифрикционные свойства и износостойкость

Уменьшение концентрации марганца до 0,3-0,7% обусловлено его высоким влиянием на трещиностойкость чугуна, снижение его технологических и антифрикционных свойств. При повышении концентрации марганца более 0,7% снижаются предел выносливости, износостойкость и трещиностойкость, а при снижении концентрации марганца менее 0,3% повышается содержание в структуре свободного графита, что уменьшает механические и эксплуатационные характеристики чугуна.

Титан введен как графитизирующая и микролегирующая добавка, повышающая дисперсность структуры и содержание в ней перлита и графита и обеспечивающая увеличение износостойкости, предела выносливости, стабильности коэффициента трения и эксплуатационных свойств чугуна в отливках. При содержании его менее 0,03% снижаются графитизирующий и микролегируюший эффекты, а стабильность структуры и антифрикционные свойства недостаточны, а при содержании более 0,22% снижаются, предел выносливости, износостойкость и трещиностойкость.

Барий в количестве 0,03-0,06% модифицирует расплав и очищает границы зерен, обеспечивает сфероидизацию структурных составляющих и повышение износостойкости и стабильности антифрикционных свойств. При концентрации его более 0,06% снижаются предел выносливости, износостойкость и механические свойства, а при содержании бария до 0,03% износостойкость и антифрикционные свойства недостаточны.

Введение бора до 0,01-0,03% обусловлено улучшением и сокращением режима термообработки чугуна, что существенно повышает стабильность, однородность и дисперсность структуры, упруго-пластические свойства. Он снижает коэффициент трения. При концентрации его менее 0,01% предел коррозионной усталости, износостойкость и предел выносливости низкие, а при увеличении содержания бора более 0,03% снижаются пластические свойства, повышается коэффициент трения.

Содержание углерода (3,1-3,6%) и кремния (2,0-2,5%) принято исходя из опыта производства высокопрочных антифрикционных чугунов для отливок преимущественно с мелкозернистой перлитной структурой в литом состоянии, с высокими характеристиками механических свойств, износостойкости и антифрикционных свойств в условиях трения. При увеличении концентраций углерода и кремния соответственно выше 3,6 и 2,5% в структуре повышается содержание феррита и свободного графита, что снижает характеристики прочности, твердости, предела выносливости, износостойкости и антифрикционных свойств. При снижении их концентрации соответственно ниже 3,1 и 2,0% повышаются остаточные термические напряжения в отливках и содержание аустенита и цементита в структуре, что снижает пределы выносливости и текучести, трещиностойкость и удароустойчивость.

Содержание магния, являющегося основной сфероидизирующей графит модифицирующей добавкой, принято в количестве 0,02-0,03% с целью повышения износостойкости, предела выносливости и снижения коэффициента трения. При снижении содержания магния до 0,02% в структуре шаровидного графита не образуется и механические и антифрикционные свойства низкие. При концентрации магния более 0,03% снижаются стабильность и однородность структуры, что повышает термические напряжения в отливках и уменьшает характеристики предела выносливости и антифрикционных свойств.

Содержание церия увеличено до 0,03-0,05%, это способствует повышению антифрикционных свойств и износостойкости и соответствует концентрациям по общепринятым нормам в двигателестроении при производстве литых деталей цилиндропоршневой группы из высокопрочных чугунов с вермикулярным (компактным) графитом. При концентрации церия более 0,05% повышаются его безвозвратные потери (угар), неоднородность структуры и снижаются механические свойства чугуна.

Медь, никель, молибден, ванадий и хром являются основными легирующими компонентами высокопрочных чугунов, обеспечивающие высокие характеристики прочности, предела коррозионной усталости в газовых средах, износостойкости, пределов выносливости и усталости, но оказывающие неоднозначное влияние на упруго-пластические и антифрикционные свойства. Поэтому их концентрация в предложенном чугуне принята с учетом их влияния на эти свойства.

Медь является перлитизирующим структуру компонентом, повышающем антифрикционные свойства и предел выносливости. При ее содержании в количестве от 0,6 до 1,5% обеспечивается существенное повышение износостойкости, предела выносливости и антифрикционных свойств. При снижении концентрации меди менее 0,6% антифрикционные свойства недостаточны, а при увеличении ее содержания более 1,5% снижаются характеристики износостойкости и трещиностойкости.

Содержание никеля в чугуне повышено до концентрации 2,0-3,6%, так как при концентрации никеля менее 2,0% дисперсность структуры, предел выносливости и эксплуатационные свойства недостаточны. При содержании более 3,6% снижаются антифрикционные и эксплуатационные свойства, увеличиваются неоднородность структуры, склонность к трещинам и нестабильность коэффициента трения.

Хром в количестве от 0,02 до 0,06%, ванадий (0,52-1,15%) и молибден (1,2-2,5%) повышают твердость, предел коррозионной усталости в газовых средах, предел выносливости и износостойкость чугуна в отливках. Однако при увеличении концентрации хрома, ванадия и молибдена соответственно более 0,06%, 1,15% и 2,5% повышается содержание в структуре цементита и карбидов и снижаются антифрикционные и упруго-пластические свойства в отливках и удлиняется режим термообработки. При их концентрации менее нижних пределов прочность, предел коррозионной усталости в газовых средах, износостойкость и предел выносливости существенно снижаются.

Опытные плавки чугунов проводят в индукционных тигельных печах с использованием рафинированных чушковых чугунов, стального лома 1А, чугунного лома 17А, никеля Н3, меди М2, ферромарганца ФМн 78, феррованадия ФВд50У0,5, ферромолибдена, олова, ферроциркония, ферротитана и других ферросплавов. Микролегирование никелем, медью, ферроцирконием, ферромарганцем, ферробором и ферротитаном производят после рафинирования расплава в печи, а модифицирование - в ковше с использованием никель - магниевой лигатуры, олова, силикобария и ферроцерия. Для определения свойств чугуна заливают решетчатые, звездообразные и ступенчатые технологические пробы, отливки и образцы для механических испытаний.

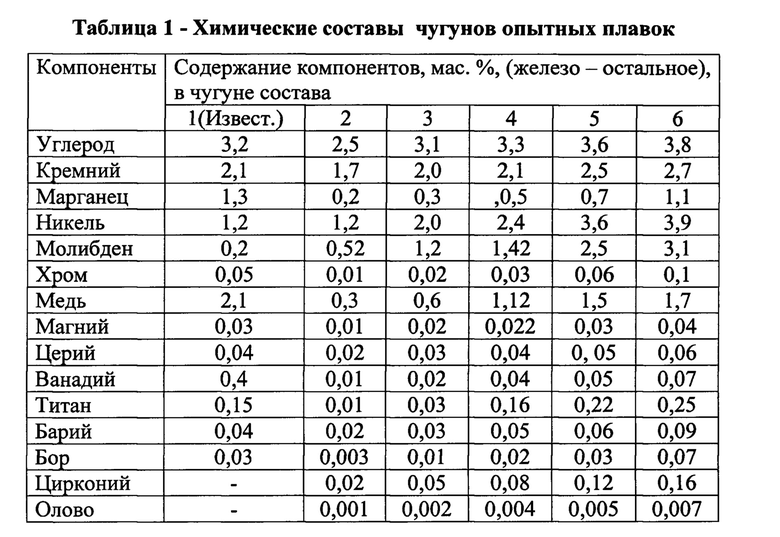

В табл. 1 приведены химические составы чугунов опытных плавок.

Определение прочностных свойств чугунов проводят по ГОСТ 1497-84 на образцах диаметром 14 мм с расчетной длиной 70 мм, трещиностойкость - на звездообразных 250 мм технологических пробах высотой 140 мм, а предел коррозионной усталости в газовых средах - на стандартных образцах при испытании на базе 10 циклов. Термические напряжения определяли на решетчатых технологических пробах. Металлографические исследования и анализ структурных составляющих проводят в соответствии с ГОСТ 3443-87. В табл. 2 приведены механические, антифрикционные и эксплуатационные свойства высокопрочных легированных чугунов опытных плавок в отливках, образцах и технологических пробах.

Как видно из табл. 2, предложенный чугун имеет более высокие характеристики предела коррозионной усталости в газовых средах, предельного режима работы при трении, износостойкости и антифрикционных свойств, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

Изобретение относится к металлургии, в частности к высокопрочным антифрикционным чугунам, и может использоваться для изготовления литых деталей цилиндропоршневой группы двигателей, работающих в условиях трения в газовых средах. Чугун содержит, мас. %: углерод 3,1-3,6; кремний 2,0-2,5; марганец 0,3-0,7; никель 2,0-3,6; молибден 1,2-2,5; медь 0,6-1,5; хром 0,02-0,06; магний 0,02-0,03; церий 0,03-0,05; ванадий 0,52-1,15; титан 0,03-0,22; барий 0,03-0,06; бор 0,01-0,03; цирконий 0,05-0,12; олово 0,002-0,005 и железо - остальное. Обеспечивается повышение коррозионной усталости в газовых средах, предельного режима работы при трении, износостойкости и антифрикционных свойств. 2 табл.

Высокопрочный легированный антифрикционный чугун, содержащий углерод, кремний, марганец, никель, молибден, медь, хром, магний, церий, ванадий, титан, барий, бор и железо, отличающийся тем, что он дополнительно содержит цирконий и олово при следующем соотношении компонентов, мас. %:

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| US 2010284849 A1, 11.11.2010 | |||

| US 9132478 B2, 15.09.2015 | |||

| JP 5768947 B2, 26.08.2015 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2020-04-28—Публикация

2019-11-28—Подача