Изобретение относится к области производства строительных материалов и может быть использовано при изготовлении керамических кирпичей, черепицы и других керамических изделий.

Известна сырьевая смесь для изготовления кирпича, включающая наряду с глиной комплексную выгорающую добавку, содержащую древесные опилки и нефтешлам в массовом соотношении 1:1-3,5 при содержании воды в нефтешламе 3-10 мас. % и следующем соотношении компонентов, мас. %: смесь древесных опилок и нефтешлама 13-15, глина до 100 (см. патент РФ №2114086, МПК С04В 33/00).

Недостатком указанной смеси является получение из нее кирпича с недостаточно высокой открытой пористостью, морозостойкостью и механической прочностью, так как при увеличении или уменьшении количества добавок, происходит снижение этих показателей.

Наиболее близким к изобретению является шихта для производства кирпича, включающая суглинок 58-71% при 20,1% влажности, выгорающую добавку - опилки 20-26%, отощающую добавку - шамот 2-3%, а также осадок станции водоподготовки 5-13% при влажности 78,8% (С.В. Храменков, М.Н. Козлов, Н.М. Щеголькова, «Перспективные направления утилизации осадка станций водоподготовки», официальный сайт «Мосводоканал» www.mosvodokanal.ru/index.php?newsid=5931). В данном составе шихты в качестве выгорающей и отощающей добавок наряду с опилками и шамотом используется формирующийся на станциях водоподготовки осадок. Основными компонентами такого осадка являются продукты гидролиза химических реагентов в сочетании с выпавшей в осадок взвесью минеральных (глиняные частицы, мелкий песок, карбонатные породы, нерастворимые и малорастворимые соли металлов) и органических (ил, фито- и зоопланктон, различные микроорганизмы и бактерии, продукты жизнедеятельности водных организмов и растений, коллоиды гуминовых кислот и фульво-кислот) частиц различных размеров (В.М. Любарский, Осадки природных вод и методы их обработки, М., Стройиздат, 1980 г., 128 с.).

Недостатком указанного состава шихты является недостаточная трещиностойкость кирпича, так как увеличение количества вводимого в шихту осадка станций водоподготовки сверх 7% приводит к росту количества трещин.

Изобретение направлено на устранение вышеуказанного недостатка.

Техническая задача изобретения: повышение трещиностойкости керамических изделий.

Указанная задача решается за счет корректировки свойств керамического сырья: в составе шихты для изготовления керамического кирпича, содержащей суглинок, в качестве отощающей добавки используют смесь из волластонита и осадка станции водоподготовки при их соотношении 1:0,25-4 при следующем соотношении компонентов шихты, мас. %:

На трещиностойкость керамических изделий оказывает существенное влияние чувствительность глинистого сырья к сушке (Чижский А.Ф. Сушка керамических материалов и изделий. - Москва, Стройиздат, 1971, 177 с.). В результате неодинаковой по величине усадки по сечению и по поверхности изделия на поверхности изделия или внутри него возникают напряжения. Когда величина напряжений превосходит предел прочности материала, образуются трещины. Чувствительность глинистого сырья к сушке обусловливается его минералогическим составом, усадкой при сушке, механической прочностью, характером и объемом пор, дисперсностью частиц. Принципиальное отличие заявляемого решения от прототипа заключается в совместном использовании осадка станций водоподготовки и волластонита, что позволяет уменьшить усадку, увеличить пористость и прочность керамики. Тем самым удается снизить чувствительность к сушке и устранить причины трещинообразования керамики.

Пример реализации

Для экспериментальной проверки приготавливались технологические смеси, в которых в качестве компонентов использовали:

1) суглинок Каменского месторождения Новосибирской области: порода среднедисперсная, среднепластичная, по химическому составу сырье кислое с высоким содержанием красящих окислов, по гранулометрическому составу и числу пластичности суглинок соответствуют требованиям на кирпичное сырье;

2) осадок природных вод со станции водоподготовки №5 МУП Горводоканал г. Новосибирска, влажностью 78-90%;

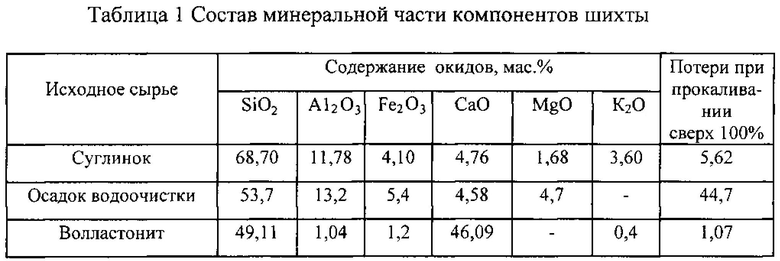

3) волластонит Синюхинского месторождения Алтайского край. Составы минеральной части компонентов шихты приведены в табл. 1.

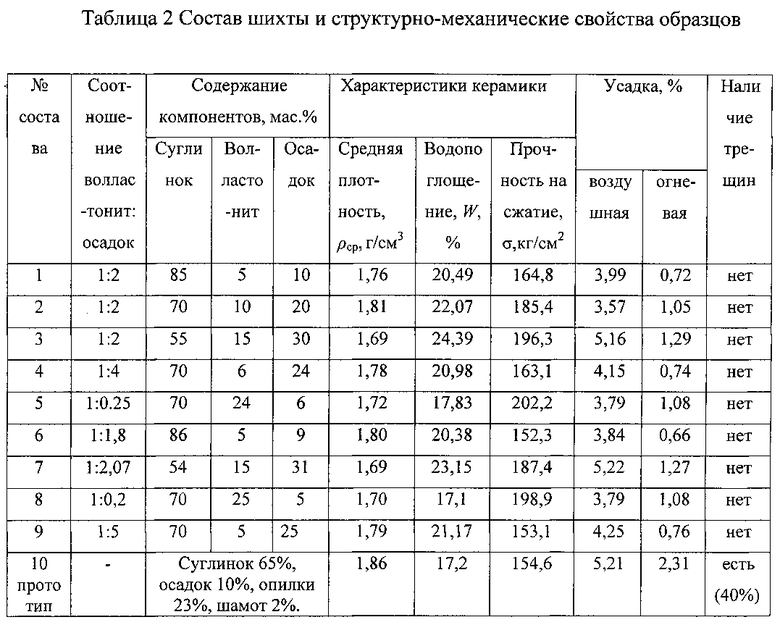

Керамику из предлагаемой сырьевой смеси получали следующим образом. Расчет состава шихты проводили по сухому веществу. Осадок в виде суспензии (влажность 85%) смешивали с волластонитом и соединяли с размолотой глиной (влажность 15%), затем добавляли 5-10% массы воды и перемешивали до однородности. Из полученной массы, после подсушки ее до влажности 18-23%, методом пластического формования изготавливали образцы (кирпичи), которые затем сушили при температуре 110°C в течение 6 часов, обжигали при температуре 1000°C с выдержкой при Тmах в течение 1 часа. Спеченные образцы контролировали на наличие трещин, испытывали на механическую прочность при сжатии, определяли их кажущуюся плотность, водопоглощение. Результаты испытаний представлены в таблице 2.

Из результатов, представленных в табл. 2, видно, что при совместном использовании в качестве добавки осадка станции водоподготовки и волластонита достигается технический результат изобретения: отсутствует дефект керамических изделий в виде трещин.

Дополнительным преимуществом заявленного состава шихты является меньшая усадка, более высокие механическая прочность и открытая пористость получаемой керамики по сравнению с прототипом. Увеличение пористости обусловлено одновременным действием при спекании керамики разных механизмов образования пористости в черепке керамики: усадочного - за счет усадки суглинка, спекающегося внутри сформированного зернами волластонита каркаса, и выгорающей добавки - за счет выгорания органической составляющей осадка, смешанного с суглинком.

Наряду с повышением трещиностойкости, увеличением пористости и прочности, уменьшением усадки применение в составе шихты добавки из осадка в композиции с волластонитом также позволяет:

- увеличить количество используемого в составе шихты осадка станций водоподготовки до 30%, что способствует экономии энергетических ресурсов при обжиге за счет тепла, выделяемого при выгорании органической составляющей осадка станций водоподготовки;

- повысить степень утилизации осадка станций водоподготовки и тем самым уменьшить экологическую нагрузку, вызванную сбросом такого осадка в открытые водоемы;

- упростить технологический процесс за счет использования меньшего количества компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Шихта для изготовления керамических изделий | 2016 |

|

RU2655868C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2307109C2 |

| КЕРАМИЧЕСКИЙ КИРПИЧ, КАМЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, КАМНЯ | 1997 |

|

RU2120923C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

Изобретение относится к области производства строительных материалов и может быть использовано для изготовления керамических кирпичей, черепицы и других изделий. Шихта для изготовления керамических изделий содержит суглинок и отощающую добавку, состоящую из смеси волластонита и осадка станции водоподготовки в соотношении 1:(0,25-4). Указанную добавку вводят в шихту в количестве 10-45 мас.%. Добавление волластонита приводит к формированию пор за счет усадки суглинка и выгорания органической составляющей осадка внутри каркаса, сформированного не расплавившимися при обжиге и скрепленными за счет кристаллизации стеклофазы зернами волластонита. Шихта обеспечивает повышение трещиностойкости керамических изделий, за счет меньшей усадки, более высоких характеристик механической прочности и открытой пористости. 2 табл.

Шихта для изготовления керамических изделий, включающая суглинок и смесь отощающих добавок, одна из которых - осадок станции водоподготовки, отличающаяся тем, что смесь отощающих добавок содержит волластонит и осадок станции водоподготовки при их соотношении 1:0,25-4 при следующем соотношении компонентов шихты, мас. %:

| ХРАМЕНКОВ С.В | |||

| и др | |||

| "Перспективные направления утилизации осадка станций водоподготовки", "Вода: отраслевой научно-технический журнал", 2010, N11, с.21-23 | |||

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| АНГОБ | 2004 |

|

RU2257364C1 |

| JP 9059054 A, 04.03.1997 | |||

| CN 0102617123 A, 01.08.2012. | |||

Авторы

Даты

2016-04-20—Публикация

2015-03-18—Подача