Изобретение относится к производству строительных материалов и может быть использовано при изготовлении лицевого и обыкновенного кирпича, от светложгущего до кремового цвета, из легкоплавкого красножгущегося глинистого сырья.

Известен состав керамической массы, приведенный в патенте РФ №2024463, МПК5 С04В 33/00, 33/02, опубликовано 15.12.94 г., и включающий компоненты при следующем соотношении, мас.%:

- легкоплавкая глина - 44-60;

- тонкомолотый известняк - 10-20;

- шамот из обожженной глины - 12-20;

- мел с удельной поверхностью 7000-8000 см2/г - 5-10;

- натриевое стекло с удельной поверхностью 7000-8000 см2/г - 5-10.

Наряду с большими достоинствами известного состава (повышается архитектурный вид, за счет исключения высолов, достигаются свойства, отвечающие требованиям ГОСТ 7784-78) имеются и недостатки:

1) механо- и теплоэнергоемкий процесс подготовки всех добавок вследствие обжига легкоплавкой глины на шамот и весьма тонкого измельчения до 8000 см2/г удельной поверхности большинства добавок;

2) низкая трещиностойкость при сушке кирпича-сырца несмотря на присутствие отощающей добавки - шамота, который также до 30% тонко измельчается до удельной поверхности 6000 см2/г.

Высокая удельная поверхность отощающих добавок и натрийсодержащего стекла приводит к снижению водопроводящей способности кирпича-сырца при сушке и, соответственно, к низкой трещиностойкости.

Известна и вторая керамическая масса повышенной архитектурной выразительности, прочности, приведенная в патенте РФ №2300507, МПК7 С04В 33/132, опубликовано 10.06.2007 г., Бюл. №16. В состав известной массы, включающей компоненты при следующем соотношении объемных %:

Введенный в состав массы скоп, содержащий 50% целлюлозы и 50% каолина, выполняет роль выгорающей добавки и одновременно отбеливателя, так как каолин имеет белый цвет.

Наряду с большими достоинствами: повышается прочность, снижается общая усадка, исключаются высолы, утилизируются некондиционное глинистое сырье, например керамзитовая глина с высоким содержанием Fе2О3, имеются и некоторые недостатки:

1) затрудняется процесс формования эффективного (пустотного) кирпича-сырца пластическим способом формования, так как волокна скопа прилипают к поверхности кернов пресса;

2) каолин, содержащийся в составе скопа, обладает более низкой степенью отбеливания в сравнении с традиционным отбеливанием тонкомолотыми карбонатсодержащими компонентами известняком или мелом.

Наиболее близкий состав, как по качественному, так и техническому решению, приведен в Авторском свидетельстве СССР №1606495, МПК7 С04В 33/00, опубликовано 15.11.90 г., Бюл. №42, содержащий компоненты при следующем соотношении, мас.%:

- легкоплавкая глина - 29,5 - 94,0;

- известняк фр. < 0,06 мм - 2,5-35;

- кварцевый песок - 2,5-35;

- хлорид натрия - 0,5-1.

Известным составом достигнуто повышение прочности до 15,2-28,1 МПа и снижение температуры обжига до 850-950°С в течение 24 часов. Цвет керамики (кирпича, черепицы светло-желтый, кремовый).

Наряду с достоинствами имеются и недостатки:

1) в предлагаемом составе известняк выполняет роль отбеливателя, но не роль плавня и поризатора, так как роль плавня выполняет известь (СаО), которая образуется в результате разложения известняка (СаСО3) при температуре выше 950°С, причем силикат кальция СаSiO3, входящий в состав керамического черепка, образуется при более высокой температуре (выше 950°С), преимущественно 1000-1050°С. Последнее сообщается во многих источниках технической литературы по технологии керамики (Мороз. Технология строительной керамики. - Киев: Вища шк. 1980 - 384 с.). Таким образом, не использован весь полезный потенциал известняка в формировании структуры керамического черепка вследствие низкой температуры обжига. Повышение прочности достигнуто плавнем - хлоридом натрия;

2) хлорид натрия отрицательно влияет на долговечность эксплуатации футеровки обжигательных печей и санитарные условия в цехе обжига, так как при разложении NaCl, в процессе обжига, выделяется газ Сl2;

3) низкая трещиностойкость при сушке, так как отощитель - кварцевый песок тонко измельчается;

4) в известном составе керамики не использовано направление расширения ресурсов природного глинистого сырья за счет утилизации некондиционного, применительно для керамического кирпича, черепка, например керамзитовой глины с повышенным содержанием Fе2О3 и других некондиционных видов глиносодержащих пород.

Задачей изобретения является расширение ресурсов глинистого легкоплавкого сырья за счет утилизации некондиционного и повышение трещиностойкости при сушке, без снижения прочности и изменения цвета изделий (светло-желтого, кремового) применительно к температуре обжига 1000°С.

Для реализации задачи в состав керамической массы, включающей легкоплавкое глинистое сырье, известняк или мел, отличающийся тем, что в качестве легкоплавкого глинистого сырья взята керамзитовая глина и суглинок с прочностью при сжатии после обжига при температуре 1000°С менее 7,5 МПа, дополнительно введены немолотый гранулированный доменный шлак с фракцией 0-5 мм и бой листового стекла с одинаковой удельной поверхностью отбеливателя 280-300 м2/кг при следующем соотношении компонентов, мас.%:

Были проведены испытания, где использовали компоненты с нижеследующими характеристическими свойствами.

1. Легкоплавкое некондиционное для кирпича глинистое сырье.

1.1. Керамзитовая глина. Принята глина Пореченского месторождения Тульской области с повышенным содержанием оксида железа.

Химический состав глины содержит в (%) по массе: SiO2 48,2-48,6; Аl2О3 23-23,45; TiO2 0,64-0,76; FeO 0,98-1,01; Fе2О3 7,73-9,51; CaO 1,06-1,08; MgO 1,95-2,15; Na2O 0,38-0,84; K2O 3-3,22; Р2O2 0,09-0,11; Sобщ. 0,04-0,05; МnО 0-0,04; п.п.п. 10,49-11,65.

Глина гидрослюдистая с примесями каолинита, высокодисперсная, коэффициент вспучивания при t=980-1000°С - Квс. = 1,5 при 1200°С 6-7, высокопластичная, легкоплавкая.

1.2. Суглинок. Относится к кислому малопластичному глинистому сырью (число пластичности 3-4), цвет после обжига красный. После обжига при t=1000°С имеет предел прочности при сжатии не менее 7,5 МПа (6-7,35 МПа). Залегают после вскрышного слоя (супесей) и кислыми кондиционными суглинками. Из суглинок с прочностью менее 7,5 МПа практически невозможно изготовить кирпич марки не менее М75, что противоречит ГОСТ 530-95 «Кирпич и камни керамические». Поэтому такой суглинок относится к некондиционному.

2. Мел или известняк. Мел и известняк содержат в своем составе 98-99% СаСО3, остальное примеси: кремнезем, глина и органика. В опытах принят мел Белгородского месторождения и известняковые высевки Барсуковского месторождения Тульской области. В опытах мел и известняк измельчали совместно с боем листового оконного стекла, зеркального, витринного до удельной поверхности 280-300 м2/кг.

3. Гранулированный мелкозернистый основной доменный шлак с фракцией от пылевидной до 5 мм. Модуль основности 1,05-1,08. В опытах принят шлак «ОАО НПО Тулачермет» от выплавки обычного чугуна.

4. Бой листового стекла. Принят легкоплавкий бой оконного, зеркального, витринного стекол с температурой начала расплавления 950-1000°С, то есть бой щелочесодержащий (Na2O или К2О). Не рекомендуется бой бутылочного, электролампового стекол, то есть более тугоплавкий. В опытах принят молотый бой листового стекла с удельной поверхностью 280-300 м2/кг.

В таблице 1 приведены составы опытных масс.

Примечание: * - составы №1 и №6 - запредельные;

** - вторая цифра (2; 3; 4; 5) - соответствует номеру опытных образцов с равным количественным содержанием компонентов: глинистого сырья, отбеливателя и плавня.

Как видно из таблицы 1, в экспериментальных опытах приняты составы керамических масс прототипа, находящиеся в количественных пределах этого прототипа и заявленного состава по количественному содержанию: глинистого сырья, отбеливателя, отощителя и плавня, но при различном количественном составе почти всех компонентов, в том числе и гранулометрическом составе отощителей и отбеливателя.

Реализация задачи

Опыт №1. (Для состава №2, в табл.1). Дозировали по массе 690 г (23%) мела и 15 г (0,5%) оконного стекла. Смесь тонко измельчали в электроступке до удельной поверхности 300 м2/кг.

Подготовленные порошки керамзитовой глины и суглинок с фракцией менее 2 мм соответственно дозировали по массе в количестве 660 г (22%) и 1 кг 305 г (43,5%).

Дозировали в количестве 330 г (11%) гранулированный доменный шлак. Все порошки материалов смешали до однородного состояния. Однородную смесь увлажняли до формовочной влажности 22%. Из полученной пластичной массы формовали образцы размером 5×5×5 см. Часть образцов сушили: 6 штук естественным способом, остальные образцы (6 штук) в туннельных сушилках местного кирпичного завода при максимальной температуре t=70-75°C в течение 48 часов. Образцы после естественной сушки обжигали в муфельной печи при температуре 1000°С с выдержкой 2 часа. По аналогичной методике были изготовлены и другие опытные партии образцов, в том числе и образцы прототипа, но с соответствующим глинистым сырьем (легкоплавкой глиной) и с более грубодисперсным известняком и кварцевым молотым песком фракцией менее 0,06 мм.

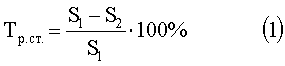

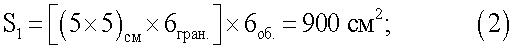

На опытных образцах, высушенных в туннельных сушилках, определяли относительную величину трещиностойкости каждой опытной партии по формуле (1):

,

,

где Тр.ст - относительная трещиностойкость, %;

S1 - общая поверхность шести опытных образцов размером 5х5х5 см, то есть

S2 - общая поверхность всех плоскостей - граней, имеющих трещины (усадку не учитывали), после сушки, см2;

Образцы, изготовленные из состава №2 (табл. №1), после сушки имели общую поверхность с трещинами, равную: S2=(5×5)×3гpaни=75 см2.

Следовательно, для этих образцов трещиностойкость составила:

Аналогичным методом определили трещиностойкость и для всех образцов из остальных составов масс, в том числе и для образцов прототипа. Все партии образцов, которые сушили естественным способом, не имели трещин и после обжига испытывали на прочность при сжатии. Величины прочности, цвета и трещиностойкость приведены в таблице 2.

Анализ результатов испытаний свойств образцов стеновой керамики, изготовленных из составов заявляемой массы и прототипа.

1. Как видно из таблицы 1, принятое глинистое природное сырье (керамзитовая вспучивающая глина и суглинок) по величине прочности, а керамзитовая и по степени трещиностойкости, являются недефицитным сырьем в индивидуальном виде для производства стеновой керамики.

2. Прочность при сжатии образцов керамики из масс заявленного состава, по отношению к образцам прототипа, не уменьшилась, а также не снизился архитектурный вид, цвет.

3. Трещиностойкость стеновой керамики при искусственной сушке увеличилась на 11,2-13,9%, что положительно отражается на снижении себестоимости готовой продукции.

Физико-химическая сущность достижения задачи состоит в следующем. А) В комплексном глинистом сырье роль основной связки выполняет не суглинок, а керамзитовая глина. Запесоченный суглинок в составе керамзитовой глины выполняет роль отощителя, который уменьшает не только пластичность такой глины и соответствующую усадку, но и снижает степень вспучивания при обжиге, так как в комплексном сырье и, соответственно, в составе керамзитовой глины увеличивается количество свободного кварца. При таком количестве свободного кварца керамзитовая глина не вспучивается (см. Роговой М.И. Технология искусственных заполнителей и керамики: Учебник для вузов. - М.: Стройиздат, 1974, с.315). Таким образом, суглинок препятствует керамзитовой глине вспучиваться, а керамзитовая полукислая глина обогащает суглинок содержанием Аl2О3, Fе2О3, что в конечном счете положительно отражается на прочности стеновой керамики, изготовленной из комплексного сырья.

Б) Повышение трещиностойкости по отношению к керамике прототипа объясняется следующими факторами:

- увеличение водопроводящей способности сырца при сушке за счет применения мелкозернистого граншлака вместо тонкомолотого кварцевого песка прототипа;

- пылевидная фракция граншлака, активизированная щелочесодержащим тонкомолотым стеклом, является стеклошлаковым вяжущим, и в процессе сушки (1-е сутки) при повышенной относительной влажности эта смесь вяжущего начинает гидратироваться, то есть химически присоединять часть формовочной влажности из массы кирпича-сырца, снижая усадочные напряжения, причем в первый, более опасный период сушки. Гидратированная вода удаляется при обжиге при температуре выше 400°С, поэтому рекомендуется из граншлака пылевидную фракцию не отделять.

Технико-экономическая целесообразность заявляемого изобретения.

1. Утилизируются гранулированные доменные шлаки, причем немолотые, а в прототипе отощитель измельчается.

2. Утилизируется бой листового стекла, который десятками тонн накапливается при сортировке городского мусора и на складах, где хранится стекло. В прототипе используется дорогостоящая соль NaCl (800-1000 руб. за 1 тонну).

3. Утилизируется некондиционное глинистое сырье, которое тысячами тонн остается в карьерах или накапливается в отвалах.

4. Увеличивается выход готовой продукции на 10-13% за счет повышения трещиностойкости при сушке.

Указанные факторы пп.1-4 позволяют уменьшить себестоимость готовых изделий на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2614341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2412131C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2009 |

|

RU2397153C1 |

| КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ СМЕСЬ | 2019 |

|

RU2720340C1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении лицевого и обыкновенного кирпича, от светложгущего до кремового цвета, из легкоплавкого красножгущегося глинистого сырья. Техническим результатом изобретения является расширение ресурсов глинистого легкоплавкого сырья за счет утилизации некондиционного и повышение трещиностойкости при сушке, без снижения прочности и изменения цвета изделий (светло-желтого, кремового) применительно к температуре обжига 1000°С. Керамическая масса включает керамзитовую глину и низкопрочный суглинок с прочностью при сжатии после обжига при температуре 1000°С менее 7,5 МПа, известняк или мел с удельной поверхностью 280-300 м2/кг, немолотый гранулированный доменный шлак с фракцией 0-5 мм и бой листового стекла с удельной поверхностью 280-300 м2/кг при следующем соотношении компонентов, мас.%: керамзитовая глина - 22,0-24,0; суглинок - 43,5-47,0; мел или известняк с удельной поверхностью 280-300 м2/кг - 20-23; немолотый гранулированный доменный шлак фракции 0-5 мм - 8-11; бой листового стекла с удельной поверхностью 280-300 м2/кг - 0,5-1,0. 2 табл.

Керамическая масса, включающая легкоплавкое глинистое сырье, известняк или мел, отличающаяся тем, что в качестве легкоплавкого глинистого сырья взята керамзитовая глина и суглинок с прочностью при сжатии после обжига при температуре 1000°С менее 7,5 МПа, дополнительно введены немолотый гранулированный доменный шлак с фракцией 0-5 мм и бой листового стекла с одинаковой удельной поверхностью отбеливателя 280-300 м2/кг при следующем соотношении компонентов, мас.%:

| Керамическая масса для изготовления строительных изделий | 1988 |

|

SU1606495A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ И СПОСОБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024463C1 |

| Рыхлитель | 1984 |

|

SU1199882A1 |

Авторы

Даты

2009-07-20—Публикация

2008-04-03—Подача