Изобретение относится к составам керамических масс и может быть использовано для производства кирпичей и камней, преимущественно пустотелых.

Известен состав керамической массы, содержащей глинистое сырье и выгорающую добавку. В качестве выгорающей добавки вводится невспененный полистирол. Называют такой кирпич и камни «Протон» (см. Реферативная информация. Промышленность керамических стеновых материалов и пористых заполнителей. М.: ВНИИЭСМ. Выпуск №6, 1979. Стр. 23). Известный состав керамической массы для 1000 шт. кирпича нормального формата включает 1 м3 сухой глины (1300 кг) и 7-8 кг невспененного полистирола или это составит, мас. %:

Известный состав имеет преимущества перед составами масс, в составе которых в качестве выгорающих добавок принимаются уголь, древесные опилки, торф, конкретно:

1. При выгорании невспененый полистирол не оставляет сажи, что положительно отражается на морозостойкости.

2. Невспененный полистирол не впитывает влаги, что в значительной степени облегчает сушку изделий и исключает их коробление.

Другие достоинства приведены (см. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий …: Учеб. для вузов по спец. «Пр-во строит. Изделий и конструкций». - М.: Высш. шк., 1989. - 384 с. С. 281-282). Имеется и второй состав керамической массы, имеющий качественное сходство с предлагаемым, приведенный в патенте России №2259972, МПК С04В 33/00, опубл. 10.09.2005 г. и включающий компоненты при их соотношении, мас. %:

Наряду с большими достоинствами известного состава массы, конкретно: повышается прочность кирпича, трещиностойкость сырца при сушке, декоративный вид, имеются недостатки, конкретно:

1. Ферромарганцевый шлак является дефицитным и сравнительно дорогостоящим компонентом, т.к. его получают грануляцией и дополнительным измельчением. Такой шлак выполняет одновременно две роли: роль оттощающей добавки, роль облегчителя, т.к. имеет насыпную плотность 600-700 кг/м3.

2. Затрудняется процесс формования пустотелого кирпича вследствие жесткости частиц шлака и создания трения между поверхностями кернов мундштука пресса и такими частицами шлака с фракцией частиц 1,25 мм, что затрудняет получение дырчатого кирпича.

3. Низкая прочность после обжига.

Имеется и третий аналог, приведенный в патенте России №2371417, С04В 33/132, опубл. 20.94.2009 г. и включающий в мас. %:

Причем указанное соотношение компонентов керамической массы обеспечивает получение в ней содержание Al2O3 в пределах 13,4-14,5 мас. %, a Fe2O3 6,8-7,6 мас. % на прокаленное вещество.

Наряду с большими достоинствами известного состава (утилизируются железосодержащие отходы от очистки пресной воды, повышается прочность после обжига до 43 МПа, повышается коэффициент конструктивного качества, исключается усадка), также имеются и недостатки, конкретно:

1. Цена керамзитовой глины высокая, также как и цена на суглинок, т.к. карьеры глины удалены от суглинок и, соответственно, увеличиваются транспортные расходы. Поэтому свыше 25% расход керамзитовой глины в комплексе с суглинком не практикуется на кирпичных заводах.

2. Железосодержащий осадок с фильтров Fe(OH)3 в процессе обжига переходит в Fe2O3, а гидроксил-ионы(OH)3 переходят в пары воды и поризуют массу, что приводит к снижению морозостойкости и ограничению применения для лицевого кирпича, особенно лицевого дырчатого.

3. Керамзитовая глина способствует образованию трещин при сушке, а прочность при сжатии после сушки снижается и не превышает 2,5-3 МПа, так как усадки глин различны, что увеличивает потери при транспортировке кирпича из цеха сушки в цех обжига, особенно если % содержания керамзитовой глины в составе массы превышает 25%.

4. Ограничивается содержание Fe2O3 в составе масс, в которые вводятся выгорающие добавки.

Наиболее близким составом к предлагаемому является состав керамической массы, приведенный (см. патент России №2300507, МПК С04В 33/132, опубл. 10.06.2007, бюл. 16.) и включающей компоненты при следующем их соотношении, об. %: суглинок 64-66; выгорающая добавка (скоп) 6-9; железосодержащий отход – мелкодисперсный осадок из циклонов от очистки поверхности стальных деталей и конструкций дробеструйным аппаратом 7-13; керамзитовая вспучивающаяся глина 15-20 или в массовых %, соотношении компонентов в составе керамической массы патента №2300507 МПК С04В 33/132 составляет, мас. %:

Наряду с большими достоинствами известного состава керамической массы, конкретно: повышается архитектурный вид, утилизируются два вида отходов, уменьшается степень общей усадки, имеются и недостатки.

1. Усложняется процесс пластического формования дырчатого кирпича вследствие прилипания к поверхности кернов целлюлозо-волокнистых частиц скопа.

2. Низкая прочность высушенного кирпича (3-4 МПа), что способствует увеличению брака, при транспортировке сухого кирпича в цех обжига.

3. Усложняется технология производства, так как «скоп» предварительно надо высушить вследствие того, что влажность в отвалах его 60-80%, соответственно увеличивается теплоэнергетические расходы.

4. Сравнительно высокая температура обжига (1000°С).

5. Недостаточная прочность для изготовления дырчатого кирпича - 31,5 МПа.

Задачей технического решения является увеличение прочности после сушки, обжига, уменьшение теплоэнергетических затрат за счет исключения сушки выгорающей добавки и уменьшения температуры обжига без снижения архитектурного вида с сохранением прочности после обжига и без увеличения общей усадки.

Для реализации задачи в составе керамической массы, включающей суглинок, керамзитовую глину, железосодержащий отход и скоп, в качестве железосодержащего отхода вводят железосодержащий отход - отработанный катализатор производства аммиака, молотый до удельной поверхности 200 м2/кг, а вместо выгорающей добавки скопа вводят маточный раствор - отход производства вспененного полистирола плотностью 1,014 г/л, при следующем соотношении компонентов, мас. %:

Для реализации поставленной задачи были использованы компоненты со следующими свойствами:

1. Суглинок Осиногорского месторождения (Тульская область). По гранулометрическому составу 1 слой суглинков характеризуется составом: глинистых частиц 10%, песчаных 60%, пылеватых 30%. 2 слой суглинков характеризуется составом: глинистых частиц 6%, песчаных 40%, пылеватых 55%. Сырье является с низким количеством крупнозернистых включений с преобладанием мелких песчано-каменистых и карбонатных включений. Данное сырье относится к группе «кислое». Суглинки являются неспекающимися легкоплавким умеренно-пластичным сырьем (число пластичности 10-13) за исключением второго слоя, он малопластичен (число пластичности 3-5). Водопоглощение суглинков 13%, предел прочности при сжатии 81-134 кг/см2, при изгибе 29-44 кг/см2(при температуре 950-1000°С). Цвет после обжига - красный. По химическому составу суглинки характеризуются следующим содержанием компонентов, %: SiO2 69,21-78,5, Al2O3 8,89-13,95, Fe2O3 3,24-5,47, СаО 0,65-2,85, MgO 0,6-1,7, SO3 0,02-0,18, Na2O 0,57-1,06, K2O 1,72-2,92, TiO2 0,1-0,2, п.п. п. 3,11-5,34.

2. Керамзитовая глина - высокодисперсная глина, в составе которой преобладают мелкие части (менее 0,001 мм), причем количество их изменяется от 35 до 83%. Глина является слабоизвестковой, среднепластичной, число пластичности составляет 17,8-25,7.

Химический состав глин содержит, мас. %: SiO2 40,9-62,28, Fe2O3 10,18-25,7; Al2O3 12,9-24,53; CaO 0,88-4,0; MgO 0,36-3,35; TiO2 0,62-1,02 п.п. п. 1,31-11,97.

По огнеупорности глина относится к легкоплавкой, tогн менее 1350°С. Коэффициент вспучивания сравнительно небольшой, изменяется от 2,5 до 5,0. Температура начала вспучивания 1000-1150°С. Водопоглощение колеблется от 3% до 7%. Предел прочности при сжатии 36-40 МПа.

3. Железосодержащий отход производства аммиака - отработанный катализатор типа «К-482», представляющий собой цилиндрические гранулы длиной 0,5 см и диаметром 1,5-2 мм. Цвет темно-красный (почти бордовый). Легко разрушается. В опыте принят в тонкоизмельченном виде с удельной поверхностью 2000 см2/г (200 м2/кг); Состав: Fe2O3 - 80,2%; Cr2O3 - 5,6%; SO3 - 14,2%.

4. Маточный раствор - отход производства вспененного полистирола. Представляет жидкую эмульсию белого цвета. Плотность 1,014 г/л. Без запаха. Содержит в растворенном и во взвешенном состоянии микрочастицы поливинилового спирта и стирола.

Пример реализации

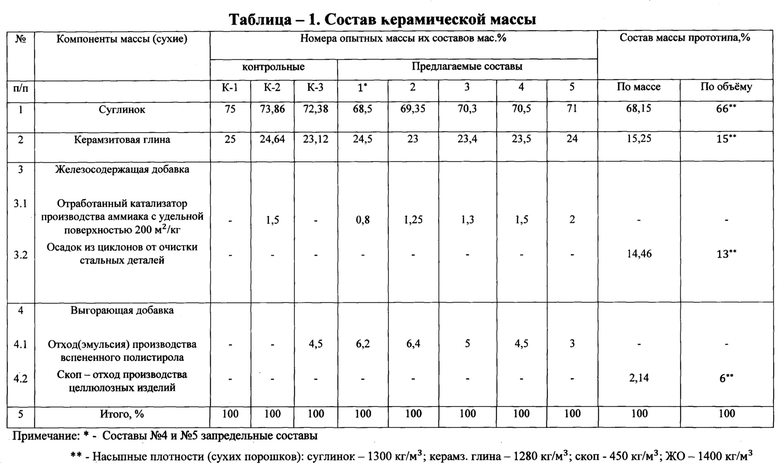

Способ получения керамической массы заключается в следующем: осуществлены опыты по реализации состава керамической массы с использованием сухих компонентов, приведенных по массе в табл. №1.

Всего приготовлено восемь партий формовочных масс. Вначале тонко измельчили железосодержащий отход производства аммиака отработанный катализатор до удельной поверхности 200 м2/кг (2000 см2/г). Смесь сухих порошков из суглинок и керамзитовой глины смешали до однородного состояния и увлажнили до формовочной влажности, причем маточный раствор - отход производства вспененного полистирола вводили в состав массы вместе с водой затворения. Полученную массу формовали (вручную) под удельным давлением 2,5 МПа. Образцы размером 50×50×50 мм сушили при максимальной температуре 75±5°С в течение 72 часов. По три сухих образца каждой партии испытывали на прочность после сушки, а остальные шесть образцов обжигали в кольцевой печи при максимальной температуре 950°С. После обжига образцы испытывали на прочность, архитектурный вид (см. табл. №2).

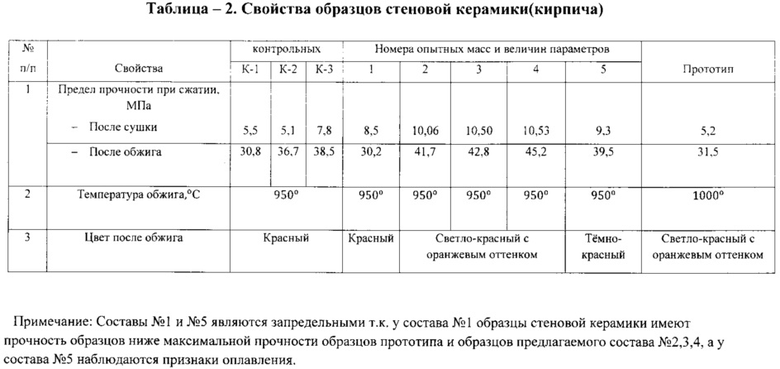

Анализ результатов испытаний свойств образцов стеновой керамики, приведенных в табл. №2, показывает следующее:

1. Составы №1 и №5 не рекомендуются, т.к. керамика из состава №1 имеет прочность ниже в сравнении с прототипом, а состав №5 имеет признаки оплавления и прочность образцов ниже прочности образцов, изготовленных из составов №2, №3 и №4.

2. По отношению к образцам прототипа прочность после сушки (№2, №3, №4) увеличилась в 2 раза с 5,2 МПа до 10,53 МПа, а после обжига на 32-37%.

3. Образцы из составов №2, №3, №4 не имеют высолов а светло-красный цвет с оранжевым оттенком, т.е. аналогичный образцам прототипа.

4. Максимальная температура обжига снижена с 1000°С до 950°С.

5. Выгорающая добавка не требует сушки и вводится с водой затворения в виде маточной раствор.

Физико-химическая сущность достижения поставленной задачи состоит в следующем.

1. В процессе сушки сформованной керамики из состава испаряется не только формовочная влага, введенная в массу вместе с маточным раствором, но и вода из маточного раствора, твердый остаток маточного раствора превращается в клеящуюся пленку, чему способствует поливиниловый спирт, входящий в состав маточного раствора. Эти пленки склеивают между собой микрочастицы глины и железосодержащие добавки, поэтому прочность высушенных образцов по отношению к прочности сухих образцов прототипа увеличивается.

2. Введенная железосодержащая добавка - отработанный катализатор производства аммиака, молотый до удельной поверхности 200 м2/кг, более равномерно распределяется по массе, выполняя роль плавня и пигмента, который обеспечивает красному цвету и оранжевый оттенок, т.к. Cr2O3 (5,6%) в составе добавки придает зеленый цвет, а совместно с красным - более светлый с оранжевым оттенком.

Кроме того, в составе этой добавки оксида железа Fe2O3 содержится 80,2%, а в прототипе не более 50%. Поэтому отработанный катализатор в роли плавня более эффективен в сравнении с железосодержащим отходом прототипа. Это одна из причин позволяющая снизить температуру до 950°С, т.е. на 50°С. Кроме того, в составе прототипа в качестве выгорающей добавки принят скоп, который в процессе сушки образцов керамики сильно уменьшается в размерах и, тем самым, не скрепляет частицы глины, а наоборот, их расслаивает, и по этой причине прочность высушенных образцов недостаточна. При обжиге скоп сгорает, оставляя в качестве золы обезвоженный каолин (Al2O3*2SiO2). Для превращения последнего в муллит 3Al2O3*2SiO2, требуется температура не ниже 1000°С. В заявляемом составе маточный раствор – отход производства вспененного полистирола сгорает полностью (без золы), что способствует увеличению прочности керамики и, соответственно, прочности после обжига. Поэтому температура 950°С достаточна. Экономическая целесообразность по отношению к составу керамической массы прототипа заключается в снижении теплоэнергетических затрат, т.к. не требует сушки выгорающей добавки, и снижении температуры обжига на 50°С. Кроме того, экономический расход воды на увлажнение формовочной массы, т.к. часть ее заменяется бесплатным (утилизируемым) маточным раствором - отходом производства вспученного полистирола. Вследствие чего себестоимость предлагаемого состава на 12-15% ниже себестоимости прототипа.

Кроме того, в составе этой добавки оксида железа Fe2O3 содержится 80,2%, а в прототипе не более 50%. Поэтому отработанный катализатор в роли плавня более эффективен в сравнении с железосодержащим отходом прототипа. Это одна из причин, позволяющая снизить температуру до 950°C, т.е. на 50°C. Кроме того, в составе прототипа в качестве выгорающей добавки принят скоп, который в процессе сушки образцов керамики сильно уменьшается в размерах и, тем самым, не скрепляет частицы глины, а наоборот, их расслаивает, и по этой причине прочность высушенных образцов недостаточна. При обжиге скоп сгорает, оставляя в качестве золы обезвоженный каолин (Al2O3*2SiO2). Для превращения последнего в муллит 3Al2O3*2SiO2 требуется температура не ниже 1000°C. В заявляемом составе отход для производства поливинилового спирта сгорает полностью (без золы), что способствует увеличению прочности керамики и, соответственно, прочности после обжига. Поэтому температура 950°C достаточна. Экономическая целесообразность по отношению к составу керамической массы прототипа заключается в снижении теплоэнергетических затрат, т.к. не требует сушки выгорающей добавки и снижении температуры обжига на 50°C. Кроме того, экономический расход воды на увлажнение формовочной массы, т.к. часть ее заменяется бесплатной (утилизируемой) эмульсией - отходом производства вспученного полистирола. Вследствие чего себестоимость предлагаемого состава на 12-15% ниже себестоимости прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 2014 |

|

RU2567585C1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2272798C2 |

Изобретение относится к составам керамических масс и может быть использовано для производства кирпичей и камней, преимущественно пустотелых. Керамическая масса включает суглинок, керамзитовую глину, железосодержащую добавку и выгорающую добавку. В качестве железосодержащей добавки взят молотый отход производства аммиака - отработанный катализатор, а в качестве выгорающей добавки - жидкий отход производства вспененного полистирола (маточный раствор), при следующем соотношении компонентов керамической массы, мас. %: суглинок 69,35-70,5; керамзитовая глина 23-23,5; железосодержащий отход - отработанный катализатор производства аммиака молотый до удельной поверхности 200 м2/кг 1,25-1,5; жидкий отход производства вспененного полистирола плотностью 1,014 г/л 4,5-6,4. Технический результат - увеличение прочности изделий после сушки, обжига, уменьшение теплоэнергетических затрат за счёт снижения температуры обжига, сохранение архитектурного вида изделий. 5 пр., 2 табл.

Керамическая масса, включающая суглинок, керамзитовую глину, железосодержащий отход и выгорающую добавку, отличающаяся тем, что в качестве железосодержащего отхода вводят железосодержащий отход - отработанный катализатор производства аммиака, а в качестве выгорающей добавки вводят маточный раствор - отход производства вспененного полистирола, при следующем соотношении компонентов, мас. %:

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2300507C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2301210C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2371417C2 |

| Способ удаления фосфора из чугуна без удаления углерода | 1926 |

|

SU18790A1 |

| US 7807596 B2, 05.10.2010. | |||

Авторы

Даты

2017-03-24—Публикация

2015-09-21—Подача