Перекрестная ссылка на родственную заявку

Данная заявка испрашивает приоритет на основании предварительной заявки США, озаглавленной «Бумага и способы производства бумаги», имеющей номер 61/541,717, поданной 30 сентября 2011 г., которая включена в данную заявку посредством ссылки.

Область техники

Настоящее изобретение относится к бумаге и способам производства бумаги.

Предшествующий уровень техники

Бумага представляет собой листовой материал, содержащий взаимосвязанные малые отдельные волокна. Из этих волокон обычно формируют лист на мелкой сетке из разбавленной водной суспензии или взвеси. Бумагу, как правило, изготавливают из целлюлозных волокон, хотя иногда используют синтетические волокна.

Бумажные изделия из необработанных волокон целлюлозы быстро теряют свою прочность при увлажнении, то есть они имеют очень малую прочность во влажном состоянии.

Смолы, придающие прочность во влажном состоянии, которые наносят на бумагу, могут быть либо "постоянного", либо "временного" типа, которые определяются, в частности, тем, как долго бумага сохраняет свою прочность во влажном состоянии после погружения в воду.

Коммерчески доступные смолы, придающие прочность во влажном состоянии, на основе эпихлоргидрина обычно получают реакцией эпихлоргидрина в водном растворе с полимерами, содержащими вторичные аминогруппы. Не все количество эпихлоргидрина в водной реакционной смеси реагирует с аминогруппами с получением функционализированного полимера. Часть эпихлоргидрина остается непрореагировавшей, часть реагирует с водой с образованием 3-хлорпропан-1,2-диола, а часть реагирует с хлорид-ионами с образованием дихлорпропанола, обычно смеси 1,3-дихлор-2-пропанола и 2,3-дихлор-1-пропанола. Эти органические хлорсодержащие побочные продукты, как правило, считаются загрязнителями окружающей среды, и увеличение экологических проблем создает интерес к смолам, придающим прочность во влажном состоянии, которые имеют пониженное содержание таких побочных продуктов. результате производители бумаги и химических продуктов работают для поиска альтернатив традиционным смолам, придающим прочность во влажном состоянии, на основе эпихлоргидрина с высоким уровнем хлорорганических остатков, или альтернативных способов снижения уровней эпихлоргидриновых побочных продуктов.

Приведенное здесь описание некоторых преимуществ и недостатков известных способов и композиций не предназначено для ограничения объема настоящего изобретения. Конечно, варианты осуществления настоящего изобретения могут включать в себя некоторые или все из описанных выше признаков, но при этом они не имеют таких недостатков.

Сущность изобретения

В свете вышеизложенного, один или более вариантов осуществления настоящего изобретения включают бумагу, способы изготовления бумаги и тому подобное.

По меньшей мере в одном варианте осуществления изобретения предложена бумага, изготовленная способом, включающим: обработку водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолой, где соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле составляет приблизительно 1:1 или более, и где полиамидоаминоэпигалогидриновая смола имеет содержание азетидиния приблизительно 80% или менее. В другом варианте осуществления изобретения полиамидоаминоэпигалогидриновая смола имеет общий уровень АОГ (абсорбируемых органических галоген-производных) приблизительно 400 млн-1 (ppm) или менее.

По меньшей мере в одном варианте осуществления изобретения предложена бумага, изготовленная способом, включающим обработку водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолой, где соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле составляет приблизительно 1:1 или более, и где полиамидоаминоэпигалогидриновая смола имеет общий уровень АОГ приблизительно 400 млн-1 или менее.

По меньшей мере в одном варианте осуществления изобретения предложен способ производства бумаги, включающий: введение в водную суспензию волокнистой массы смолы функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолы, где соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле составляет приблизительно 1:1 или более, и где полиамидоаминоэпигалогидриновая смола имеет содержание азетидиния приблизительно 80% или менее. В другом варианте осуществления полиамидоаминоэпигалогидриновая смола имеет общий уровень АОГ приблизительно 400 млн-1 или менее.

По меньшей мере в одном варианте осуществления изобретения предложен способ производства бумаги, включающий: введение в водную суспензию волокнистой массы смолы функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолы, где соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле составляет более чем приблизительно 1:1, и где полиамидоаминоэпигалогидриновая смола имеет общий уровень АОГ приблизительно 400 млн-1 или менее.

Краткое описание графических материалов

Для облегчения полного понимания типичных вариантов осуществления изобретения далее приводится ссылка на приложенные графические материалы. Эти графические материалы не следует понимать как ограничивающие, они предназначены только для иллюстрации.

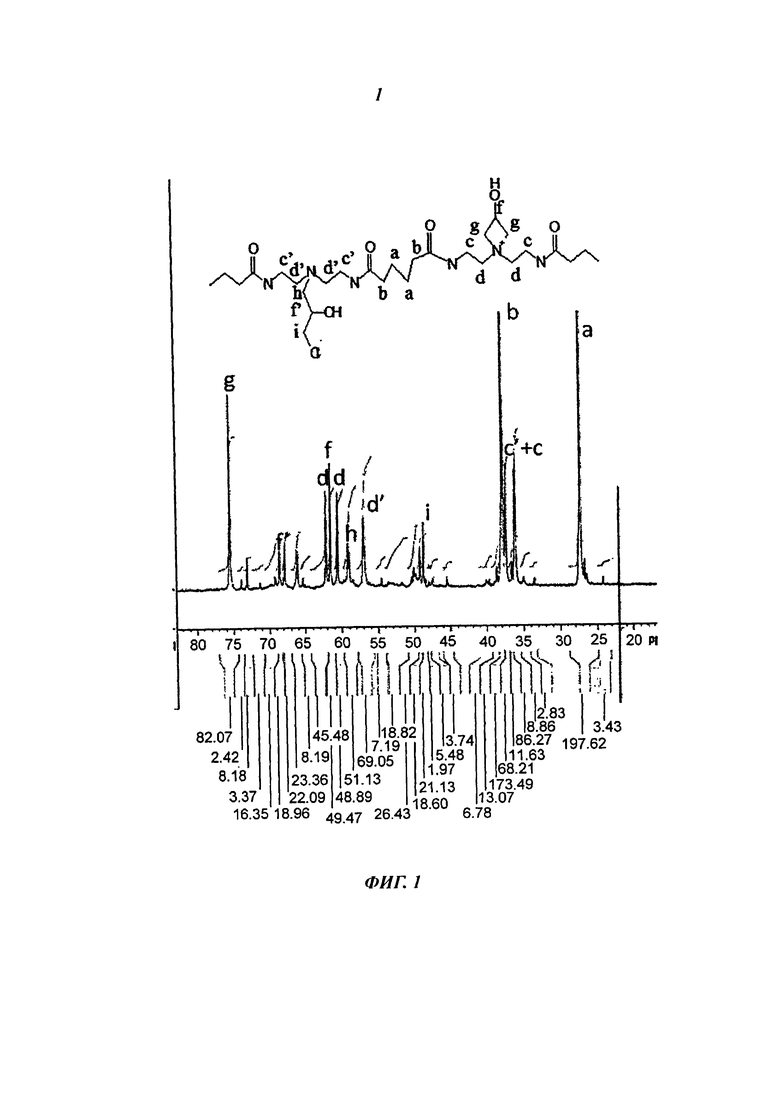

На фиг. 1 представлен спектр ЯМР 13С, который показывает химические сдвиги полиамидоаминоэпигалогидриновой (РАЕ) смолы из Примера 1.

Подробное описание вариантов осуществления изобретения

Перед подробным описанием вариантов осуществления настоящего изобретения следует понимать, если не указано иное, что изобретение не ограничено конкретными материалами, реагентами, реакционными материалами, способами производства или тому подобным, поскольку они могут варьироваться. Кроме того, следует понимать, что терминология использована здесь для целей описания конкретных вариантов осуществления и не предназначена для ограничения. Также в настоящем описании возможно, что стадии могут быть выполнены в разной последовательности, где это возможно логически.

Если предложен диапазон значений, следует понимать, что каждое включенное значение, до десятых долей единицы нижнего предела (если из контекста явно не следует иное), между верхним и нижним пределом этого диапазона, и любое другое указанное или включенное значение в этом указанном диапазоне охвачено описанием. Верхние и нижние пределы меньших диапазонов могут быть независимо включены в эти меньшие диапазоны и также охвачены описанием с учетом любого специально исключенного предела в указанном диапазоне. Если указанный диапазон включает один или оба предела, диапазоны, исключающие любой или оба из этих включенных пределов, также включены в описание.

Если не определено иначе, все технические и научные термины, используемые здесь, имеют значение, обычно понимаемое обычным специалистом в данной области, к которой принадлежит данное изобретение. Хотя любые способы и материалы, подобные или эквивалентные описанным здесь, могут также быть использованы на практике или при тестировании настоящего изобретения, здесь описаны предпочтительные способы и материалы.

Все публикации и патенты, цитируемые в данном описании, включены путем ссылки, как если бы каждая отдельная публикация или патент были конкретно и индивидуально указаны как включенные путем ссылки, и которые включены в данное описание путем ссылки для раскрытия и описания способов и/или материалов, в связи с чем эти публикации цитируются. Цитирование любой публикации предназначено для ее раскрытия до даты подачи и не должно быть истолковано как признание того, что настоящее изобретение не имеет права датировать задним числом такую публикацию в силу предшествующего раскрытия. Кроме того, даты публикации могут отличаться от фактических дат публикации, которые, возможно, должны быть подтверждены независимыми источниками.

Как будет очевидно специалистам в данной области техники после прочтения этого раскрытия, каждый из отдельных вариантов, описанных и проиллюстрированных здесь, имеет отдельные компоненты и функции, которые могут быть легко отделены от или объединены с признаками любого из других нескольких вариантов осуществления без отхода от объема или сущности настоящего изобретения. Любой описанный способ может быть осуществлен в порядке перечисленных событий или в любом другом порядке, который логически возможен.

Варианты осуществления настоящего изобретения будут использовать, если не указано иное, методы химии, химии органического синтеза, химии бумаги и т.п., которые известны специалистам в данной области техники. Такие методы подробно описаны в литературе.

Примеры представлены для того, чтобы предоставить специалистам в данной области техники полное раскрытие и описание, каким образом осуществить способы и использовать композиции и соединения, раскрытые и заявленные в настоящем документе. Были предприняты усилия для обеспечения точности в отношении чисел (например, количеств, температуры и т.д.), но некоторые ошибки и отклонения должны учитываться. Если не указано иное, части даны по массе, температура - в °C, а давление равно или близко к атмосферному. Стандартные температура и давление определены как 20°C и 1 атм.

Следует отметить, что используемая в описании и прилагаемой формуле изобретения форма единственного числа включает указание на множественное число, если контекст явно не указывает на иное. Таким образом, например, ссылка на "опору" включает в себя множество опор. В данном описании и последующей формуле изобретения будет использоваться ряд терминов и фраз, которые имеют раскрытые далее значения, если противоположное не является очевидным.

Определения

Термин "замещенный" относится к любому одному или нескольким атомам водорода у указанного атома или в соединении, которые могут быть замещены с выбором из указанной группы при условии, что нормальная валентность указанного атома не превышена и что замещение приводит к получению стабильного соединения.

"Акриламидный мономер" означает мономер формулы H2C=C(R1)C(O)NHR2, где R1 представляет собой Η или С1-С4 алкил, и R2 представляет собой Н, С1-С4 алкил, арил или арилалкил. Примеры акрилмидных мономеров включают акриламид и метакриламид.

"Альдегид" относится к соединению, содержащему одну или более альдегидных групп (-СНО), где альдегидные группы способны вступать в реакцию с амино- или амидными группами полимера, содержащего амино- или амидогруппы, как описано здесь. Примеры альдегидов могут включать в себя формальдегид, параформальдегид, глутаровый альдегид, глиоксаль и тому подобное.

"Алифатическая группа" относится к насыщенной или ненасыщенной, линейной или разветвленной углеводородной группе, и охватывает, например, алкильные, алкенильные и алкинильные группы.

"Алкил" относится к одновалентной группе, полученной из линейного или разветвленного насыщенного углеводорода путем удаления одного атома водорода. Примеры алкильных групп включают метил, этил, н-пропил и изопропил, цетил и тому подобное.

"Алкилен" относится к двухвалентной группе, полученной из линейного или разветвленного насыщенного углеводорода путем удаления двух атомов водорода. Примеры алкиленовых групп включают метилен, этилен, пропилен и тому подобное.

"Амидогруппа" или "амид" относятся к группе формулы -C(O)NHY1, где Y1 выбран из Н, алкила, алкилена, арила и арилалкила.

"Аминогруппа" или "амин" относится к группе формулы - ΝΗΥ2, где Υ2 выбран из Н, алкила, алкилена, арила и арилалкила.

"Арил" относится к ароматической моноциклической или полициклической кольцевой системе, содержащей от приблизительно 6 до приблизительно 10 атомов углерода. Арил может быть замещен одним или более С1-С20-алкильными, алкиленовыми, алкокси или галогеналкильными группами. Типичные арильные группы включают фенил или нафтил, или замещенный фенил или замещенный нафтил.

"Арилалкил" относится к арилалкиленовой группе, где арил и алкилен имеют указанные здесь значения. Типичные арилалкильные группы включают бензил, фенилэтил, фенилпропил, 1-нафтилметил и тому подобное.

"Алкокси" относится к алкильной группе, как определено выше, с указанным числом атомов углерода, присоединенной через кислородный мостик. Примеры алкоксигрупп включают метокси, этокси, н-пропокси, изо-пропокси, н-бутокси, втор-бутокси, трет-бутокси, н-пентокси, и s-пентокси.

"Галоген" означает фтор, хлор, бром или йод.

"Соединения дикарбоновых кислот" включают органические алифатические и ароматические (арильные) дикарбоновые кислоты и их соответствующие хлорангидриды, ангидриды, сложные эфиры и их смеси. Примеры соединений дикарбоновых кислот включают малеиновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, нафталиндикарбоновую кислоту, диметилмалеат, диметилмалонат, диэтилмалонат, диметилсукцинат, ди-изопропилсукцинат, диметилглутарат, диэтилглутарат, диметиладипат, метилэтиладипат, диметилсебакат, диметилфталат, диметилизофталат, диметилтерефталат, диметилнафталиндикарбоксилат, двухосновные сложные эфиры (DBE), поли(этиленгликоль)-бис(карбоксиметиловый) эфир, сукцинилхлорид, глутарилдихлорид, адипоилхлорид, себакоилхлорид, себакат, фталоилхлорид, изофталоилхлорид, терефталоилхлорид, нафталиндикарбоксилат, малеиновый ангидрид, янтарный ангидрид, глутаровый ангидрид, фталевый ангидрид, 1,8-нафталевый ангидрид и тому подобное.

"Полиалкиленполиамины" могут включать полиамины, такие как полиэтиленполиамин, полипропиленполиамин и полиоксибутиленполиамин. В одном варианте осуществления понятие "полиалкиленполиамин" относится к органическим соединениям, содержащим две первичные аминогруппы (-ΝΗ2) и по меньшей мере одну вторичную аминогруппу, где атомы азота амина связаны друг с другом алкиленовыми группами, при условии, что никакие два атома азота не присоединены к одним и тем же атомам углерода. Примеры полиалкиленполиаминов включают диэтилентриамин (DETA), триэтилентетраамин (ТЕТА), тетраэтиленпентаамин (ТЕРА), дипропилентриамин и тому подобное.

«Полиамидоамин» относится к продукту конденсации одной или более поликарбоновых кислот и/или производных поликарбоновых кислот с одним или более полиалкиленполиаминов.

"Прочность бумаги" означает свойство бумажного материала и может быть выражена, в частности, с точки зрения прочности в сухом и/или во влажном состоянии. Прочность в сухом состоянии означает прочность на разрыв сухого листа бумаги обычно выдержанного перед тестированием при равномерной влажности и комнатной температуре. Прочность во влажном состоянии означает прочность на разрыв листа бумаги, который был смочен водой перед тестированием.

Используемые в данном описании термины "бумага" или "бумажный продукт" (эти два термина используются как взаимозаменяемые) означают листовой материал, содержащий бумажные волокна, которые также могут содержать другие материалы. Подходящие бумажные волокна включают природные и синтетические волокна, например, целлюлозные волокна, волокна древесины всех сортов, используемых в бумажном производстве, другие растительные волокна, такие как хлопковые волокна, волокна, полученные из макулатуры, и синтетические волокна, такие как вискоза, нейлон, стекловолокно или полиолефиновые волокна. Бумажный продукт может состоять только из синтетических волокон. Натуральные волокна могут быть смешаны с синтетическими волокнами. Например, при подготовке бумажной продукции бумажное полотно или бумажный материал могут быть усилены синтетическими волокнами, такими как нейлон или стекловолокно, или импрегнированы неволокнистыми материалами, такими как пластмассы, полимеры, смолы или лосьоны. Используемые в данном описании термины «бумажное полотно" и "полотно" означают как формирующиеся, так и сформированные бумажные листовые материалы, бумагу и бумажные материалы, содержащие бумажные волокна. Бумажный продукт может быть покрытым, ламинированным или композиционным бумажным материалом. Бумажный продукт может быть беленым или небеленым.

Бумага может включать, но не ограничивается этим, бумагу для письма и бумагу для печати (например, немелованную бумагу, содержащую волокна, полученные механическим способом, полностью мелованную бумагу, мелованную бумагу, не содержащую древесной массы, мелованную бумагу, содержащую волокна, полученные механическим способом, немелованную бумагу, не содержащую древесной массы, и т.п.), промышленную бумагу, бумагу всех типов, тонкий картон, картон, упаковочную бумагу (например, небеленую крафт-бумагу, беленую крафт-бумагу), оберточную бумагу, клейкие бумажные ленты, бумажные пакеты, бумажные салфетки, полотенца, обои, ковровые покрытия, бумажные фильтры, бумажные коврики, декоративную бумагу, одноразовое постельное белье и одежду, и тому подобное.

Бумага может включать продукты из бумаги тиссью. Бумага тиссью включает бумагу санитарно-гигиенического назначения, бытовую бумагу, промышленную бумагу, косметическую бумагу, косметические салфетки, мягкую бумагу, поглощающую бумагу, лекарственные салфетки, туалетную бумагу, бумажные полотенца, бумажные носовые платки, бумажные салфетки, бумажное постельное белье и тому подобное. Обычные бумажные продукты включают бумагу для печати (например, газетную бумагу, бумагу для проспектов, бумагу для глубокой печати, бумагу для публикаций, бумагу для банкнот, бумагу для документов, словарную бумагу, высокосортную бумагу, бумагу для бухгалтерских книг, канцелярскую бумагу), бумагу промышленных сортов (например, бумагу для пакетов, облицовочный картон, гофрированную бумагу, конструкционную бумагу, жиронепроницаемую бумагу, пергамин) и бумагу тиссью (например, бумагу санитарно-гигиенического назначения, бумагу для полотенец, конденсаторную бумагу, оберточную бумагу).

В типичном варианте осуществления изобретения бумага тиссью может представлять собой бумагу тиссью, уплотненную по всей площади, бумагу тиссью уплотненную по шаблону, или высоко рыхлую, неуплотненную бумагу тиссью. В типичном варианте осуществления изобретения бумага тиссью может быть крепированной или некрепированной, иметь однородную или многослойную структуру, быть слоистой или неслоистой (смесовой), однослойной, двухслойной, трехслойной или иметь более слоев. В типичном варианте осуществления изобретения бумага тиссью включает продукты из мягкой и поглощающей бумаги тиссью, которые являются продуктами широкого потребления.

Картон представляет собой бумагу, которая толще, тяжелее и менее гибкая, чем обычная бумага. Многие виды твердой и мягкой древесины используются для производства бумажной волокнистой массы с помощью механических и химических способов, которые отделяют волокна от древесной матрицы. Картон может включать, но не ограничивается этим, картон из полуцеллюлозы, облицовочные картоны, тарные картоны, гофрированный наполнитель, коробочный картон и многослойные картоны.

В типичном варианте осуществления изобретения понятие «бумага» относится к бумажному продукту, такому как сухой картон, тонкая бумага, полотенца, бумага тиссью и газетный продукт. Виды сухого картона включают облицовочный картон, гофрированный наполнитель, беленый или небеленый сухой картон.

В одном из вариантов осуществления бумага может включать многослойный картон, тарный картон и картон/бумагу специального назначения. Бумага может включать коробочный картон, складывающийся коробочный картон, небеленый крафт-картон, макулатурный картон, упаковочный картон для продуктов питания, белый оклеенный макулатурный картон, твердый беленый картон, твердый небеленый картон, картон для упаковки жидкостей, облицовочный картон, гофрированный картон, гильзовый картон, основу для обоев, гипсокартон, переплетный картон, картон из древесной целлюлозы, картон для мешков, картон с покрытием и тому подобное.

Понятие "волокнистая масса" относится к волокнистому целлюлозному материалу. Волокнами, пригодными для производства волокнистой массы, являются все обычные виды волокон, например, древесная масса, беленая и небеленая целлюлозная масса, регенерированная бумажная масса и бумажная масса, полученная от всех однолетних культур. Древесная масса включает, например, измельченную древесину, термомеханическую древесную массу (ТМР), химико-термомеханическую древесную массу (СТМР), измельченную древесную массу, полученную перемалыванием под давлением, полуцеллюлозную массу, полуцеллюлозную массу высокого выхода и рафинерную древесную массу (RMP). Примерами подходящих целлюлозных масс являются сульфатная, сульфитная и натронная целлюлоза. В частности, можно использовать небеленую целлюлозу, которая также упоминается как небеленая крафт-целлюлоза.

Понятие «суспензия волокнистой массы» относится к смеси волокнистой массы и воды. Суспензию волокнистой массы получают на практике с использованием воды, которая может быть частично или полностью возвращена в оборот из бумагоделательной машины. Она может быть очищенной или неочищенной оборотной водой, или смесью таких типов воды. Суспензия волокнистой массы может содержать примесные вещества (например, наполнители). Содержание наполнителя в бумаге может составлять вплоть до приблизительно 40 масс. %. Подходящие наполнители представляют собой, например, глину, каолин, природный и осажденный мел, диоксид титана, тальк, сульфат кальция, сульфат бария, оксид алюминия, белый пигмент или смесь указанных наполнителей.

"Способ производства бумаги" - это способ изготовления бумажных продуктов из волокнистой массы, включающий, в частности, получение водной суспензии волокнистой массы, обезвоживание суспензии волокнистой массы с образованием листа и сушку листа. Стадии получения композиции для изготовления бумаги, обезвоживания и сушки могут быть осуществлены любым обычным способом, известным специалистам в данной области.

Обсуждение

В различных типичных вариантах осуществления изобретения, описанных здесь, бумажный материал может быть получен путем обработки водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолой, где соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле составляет приблизительно 1:1 или более. В некоторых вариантах осуществления полиамидоаминоэпигалогидриновая смола имеет содержание азетидиния приблизительно 80% или менее. В некоторых вариантах осуществления полиамидоаминоэпигалогидриновая смола имеет общий уровень эпихлоргидрина и его побочных продуктов (АОГ) приблизительно 400 млн-1 или менее. В некоторых вариантах осуществления полиамидоаминоэпигалогидриновая смола имеет содержание азетидиния приблизительно 80% или менее и общий уровень эпихлоргидрина и его побочных продуктов (АОГ) приблизительно 400 млн-1 или менее.

Как упоминалось выше, коммерчески доступные влагопрочные смолы на основе эпихлоргидрина получают путем реакции эпихлоргидрина в водном растворе с полимерами, содержащими вторичные аминогруппы, и включают высокие уровни эпихлоргидрина и его побочных продуктов (например, 1000 млн-1 или более). Так как эпихлоргидрин и его побочные продукты считаются загрязняющими окружающую среду веществами, необходимы альтернативные коммерчески доступные влагопрочные смолы на основе эпихлоргидрина.

В типичных вариантах осуществления изобретения, описанных здесь, можно получить полиамидоаминоэпигалогидриновую смолу, имеющую очень малое содержание эпигалогидрина и других галогенорганических побочных продуктов, путем тщательного контроля соотношения эпи/амин в полиамидоаминоэпигалогидриновой смоле и/или содержания азетидиния в полиамидоаминоэпигалогидриновой смоле. Эти типы полиамидоаминоэпигалогидриновых смол могут быть использованы на стадии крепирования при изготовлении бумаги в качестве крепирующего клея. Однако крепирующий клей используется в качестве клея между бумажным полотном и цилиндром, и не включает смолы функционализированного альдегидом полимера. Таким образом, крепирующий клей используется в полностью отдельной и отличной стадии производства бумаги и для совершенно другой цели, чем в типичных вариантах осуществления настоящего изобретения.

В типичном варианте осуществления изобретения бумага может быть получена путем обработки водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолой (например, полиамидоаминоэпихлоргидриновой (РАЕ) смолой).

В типичном варианте осуществления изобретения смола функционализированного альдегидом полимера может быть получена путем реакции полимера, содержащего одну или более гидроксильных, амино- или амидогрупп, с одним или более альдегидов. В типичном варианте осуществления изобретения смола функционализированного альдегидом полимера может включать глиоксилированные полиакриламиды, обогащенную альдегидом целлюлозу, функционализированные альдегидом полисахариды или функционализированные альдегидом катионные, анионные или неионные крахмалы. Типичные материалы включают материалы, описанные в патенте US 4,129,722, который включен в данное описание путем ссылки. Примером коммерчески доступного растворимого катионного функционализированного альдегидом крахмала является Cobond® 1000 от компании National Starch. Дополнительные функционализированные альдегидом полимеры включают альдегидные полимеры, такие как раскрытые в патентах US 5,085,736; US 6,274,667 и US 6,224,714, все из которых включены в данное описание путем ссылки, а также такие, как раскрыто в WO 00/43428, и функционализированную альдегидом целлюлозу, как описано в WO 00/50462 А1 и WO 01/34903 А1. В типичном варианте осуществления изобретения смолы функционализированного альдегидом полимера могут иметь молекулярную массу приблизительно 10000 дальтон или более, приблизительно 100000 дальтон или более, или приблизительно 500000 дальтон или более. Альтернативно, смолы функционализированного альдегидом полимера могут иметь молекулярную массу менее приблизительно 200000 дальтон, например менее приблизительно 60000 дальтон.

В типичном варианте осуществления изобретения дополнительные примеры функционализированных альдегидом полимеров могут включать диальдегидгуар, причем функционализированные альдегидом добавки, придающие прочность во влажном состоянии, дополнительно содержат карбоксильные группы, как описано в WO 01/83887, диальдегидинулин и модифицированные диальдегидом анионные и амфотерные полиакриламиды из WO 00/11046, причем каждый из приведенных документов включен в данное описание путем ссылки.

Используемый в типичном варианте осуществления изобретения функционализированный альдегидом полимер может содержать по меньшей мере приблизительно 5 миллиэквивалентов (мэкв) альдегида на 100 г полимера, в частности, по меньшей мере приблизительно 10 мэкв, более конкретно, приблизительно 20 мэкв или более, или, наиболее конкретно, приблизительно 25 мэкв на 100 г полимера или более.

В типичном варианте осуществления изобретения функционализированный альдегидом полимер может представлять собой глиоксилированный полиакриламид, такой как катионный глиоксилированный полиакриламид, как описано в патентах US 3,556,932, US 3,556,933, US 4605702, US 7828934 и в заявке US 20080308242, где каждый из этих документов включен в данное описание путем ссылки. Такие соединения включают FENNOBOND™ 3000 и PAREZ™ 745 от компании Kemira Chemicals (Хельсинки, Финляндия), HERCOBOND™ 1366, производимый компанией Hercules, Inc. (Уилмингтон, штат Делавэр).

В типичном варианте осуществления изобретения функционализированный альдегидом полимер представляет собой смолу глиоксилированного полиакриламида, имеющую соотношение числа замещенных глиоксалевых групп к числу амидных групп, способных к взаимодействию с глиоксалевыми группами, которое превышает приблизительно 0,03:1, или превышает приблизительно 0,10:1, или превышает приблизительно 0,15:1.

В типичном варианте осуществления изобретения функционализированный альдегидом полимер может представлять собой смолу глиоксилированного полиакриламида, имеющую основную цепь из полиакриламида, где молярное соотношение акриламида к хлориду диметилдиаллиламмония составляет приблизительно от 99:1 до 50:50, приблизительно от 98:1 до 60:40 или приблизительно от 96:1 до 75:25. В типичном варианте осуществления изобретения средневесовая молекулярная масса основной цепи из полиакриламида может составлять приблизительно 250000 дальтон или менее, приблизительно 150000 дальтон или менее, или приблизительно 100000 дальтон или менее. Вязкость по Брукфильду для водного раствора с концентрацией 40 масс. % основной цепи из полиакриламида может составлять приблизительно от 10 до 10000 сП, приблизительно от 25 до 5000 сП, приблизительно от 50 до 2000 сП.

В типичном варианте осуществления изобретения

полиамидоаминоэпигалогидриновая смола может быть получена путем реакции одного или более полиалкиленаминов с одной или более поликарбоновыми кислотами и/или производными поликарбоновых кислот с получением полиамидоамина, и затем путем реакции полиамидоамина с эпигалогидрином с получением полиамидоаминоэпигалогидриновой смолы. Реагенты могут быть нагреты до повышенной температуры, например, приблизительно от 125 до 200°C.Реагенты могут быть оставлены для реакции в течение заранее заданного времени, например, приблизительно от 1 до 10 часов. В течение этой реакции можно собирать сконденсированную воду. Реакцию можно проводить до тех пор, пока не соберут из реакционной смеси теоретическое количество водного дистиллята. В типичном варианте осуществления изобретения реакцию можно проводить при атмосферном давлении.

В различных вариантах осуществления изобретения полиамидоаминоэпигалогидриновая смола и получение

полиамидоаминоэпигалогидриновой смолы могут быть такими, как описано в одном или более патентов США №№2,926,116, 2,926,154, 3,197,427, 3,442,754, 3,311,594, 5,171,795, 5,614,597, 5,017,642, 5,019,606, 7,081,512, 7,175,740, 5,256,727, 5,510,004, 5,516,885, 6,554,961, 5,972,691, 6,342,580 и 7,932,349, и в опубликованной заявке US 2008/0255320 (каждый из этих документов включен в данное описание путем ссылки), где полиамидоаминоэпигалогидриновая смола функционирует и имеет характеристики (например, общий уровень АОГ, содержание азетидиния и т.п.), как описано здесь, и смесь, полученная с использованием полиамидоаминоэпигалогидриновой смолы, функционирует и имеет характеристики, как описано здесь.

В типичном варианте осуществления изобретения полиамин может включать аммоний, алифатический амин, ароматический амин или полиалкиленполиамин. В типичном варианте осуществления изобретения полиалкиленполиамин может включать полиэтиленполиамин, полипропиленполиамин, полибутиленполиамин, полипентиленполиамин, полигексиленполиамин или их смесь. В типичном варианте осуществления изобретения полиамин может включать этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетрамин (ТЕТА), тетраэтиленпентамин (ТЕРА), дипропилентриамин (DPTA), бис-гексаметилентриамин (ΒΗΜΤ), Ν-метилбис(аминопропил)амин (МВАРА), аминоэтилпиперазин (АЕР), пентаэтиленгексамин (РЕНА) или их смесь.

В альтернативных вариантах осуществления изобретения реакцию можно проводить при пониженном давлении. Когда используют пониженное давление, можно использовать более низкую температуру приблизительно от 75°C до 180°C. В конце этой реакции полученный продукт может быть растворен в воде в концентрации от приблизительно 20 до 90 масс. % от общего количества твердых веществ полимера, или приблизительно от 30 до 80 масс. % от общего количества твердых веществ полимера, или приблизительно от 40 до 70 масс. % от общего количества твердого вещества полимера. При получении полиамидоаминов молярное отношение полиамина к поликарбоновой кислоте и/или производному поликарбоновой кислоты может быть приблизительно от 1,05 до 2,0.

В типичном варианте осуществления изобретения поликарбоновая кислота и/или производное поликарбоновой кислоты (например, эфир поликарбоновой кислоты, галогенангидрид поликарбоновой кислоты, ангидрид поликарбоновой кислоты и т.п.) может включать малоновую кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, лимонную кислоту, трикарбаллиловую кислоту (1,2,3-пропантрикарбоновую кислоту), 1,2,3,4-бутантетракарбоновую кислоту, нитрилотриуксусную кислоту, Ν,Ν,Ν′,Ν′-этилендиаминтетраацетат, 1,2-циклогександикарбоновую кислоту, 1,3-циклогександикарбоновую кислоту, 1,4-циклогександикарбоновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, 1,2,4-бензолтрикарбоновую кислоту (тримеллитовую кислоту), 1,2,4,5-бензолтетракарбоновую кислоту (пиромеллитовую кислоту), карбоксилатный эфир любой из этих кислот, галогенангидрид любой из этих кислот, ангидрид любой из этих кислот или их смесь.

В типичном варианте осуществления изобретения эфир поликарбоновых кислот может включать диметиладипат, диметилмалонат, диэтилмалонат, диметилсукцинат, диметилглутарат и диэтилглутарат. В типичном варианте осуществления изобретения ангидрид кислоты может включать янтарный ангидрид, малеиновый ангидрид, диангидрид Ν,Ν,Ν′,Ν′-этилендиаминтетраацетата, фталевый ангидрид, меллитовый ангидрид, пиромеллитовый ангидрид или их смесь. В типичном варианте осуществления галогенангидрид может включать адипоилхлорид, глутарилхлорид, себакоилхлорид или их смесь.

В типичном варианте осуществления изобретения полиамидоамин может иметь молярное соотношение полиалкиленполиамина к дикарбоновой кислоте приблизительно от 2:1 до 0,5:1, приблизительно 1,8:1 до 0,75:1, или приблизительно 1,6:1 до 0,85:1.

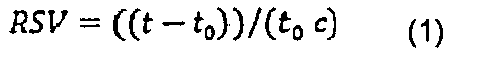

В типичном варианте осуществления изобретения полиамидоаминовая смола может иметь пониженную удельную вязкость приблизительно от 0,02 дл/г до 0,25 дл/г, приблизительно от 0,04 дл/г до 0,20 дл/г или приблизительно от 0,06 дл/г до 0,18 дл/г. Пониженная удельная вязкость (RSV) может быть измерена с помощью стеклянного капиллярного вискозиметра при 30°C. Время истечения каждого образца может быть определено три раза, и рассчитано среднее время истечения. RSV может быть рассчитана по следующей формуле (1):

где t - среднее время истечения образца полиамидоаминовой смолы, разбавленного 1 Μ раствором NaCl, t0 - среднее время истечения 1 Μ раствора NaCl, с - концентрация разбавленного образца полиамидоаминовой смолы, которая составляет 5 г/дл.

В типичном варианте осуществления изобретения эпигалогидрин может быть бифункциональным сшивающим агентом, который используется для получения полиамидоаминоэпигалогидриновой смолы. В типичном варианте осуществления эпигалогидрин может включать эпихлоргидрин, эпифторгидрин, эпибромгидрин или эпийодгидрин, алкилзамещенные эпигалогидрины или их смесь. В типичном варианте осуществления бифункциональный сшивающий агент для получения полиамидоаминэпигалогидриновой смолы представляет собой эпихлоргидрин.

В типичном варианте осуществления изобретения соотношение смолы функционализированного альдегидом полимера к полиамидоаминэпигалогидриновой смоле может составлять приблизительно 1:1 или более, или приблизительно от 1:1 до 100:1.

В типичном варианте осуществления изобретения полиамидоаминоэпигалогидриновая смола имеет отношение эпигалогидрин/амин (также обозначенное как "эпи/амин" или "E/N") приблизительно 0,8 или менее, приблизительно 0,5 или менее, приблизительно 0,45 или менее, приблизительно 0,4 или менее, или приблизительно 0,3 или менее. В одном из вариантов осуществления полиамидоаминоэпигалогидриновая смола имеет отношение E/N приблизительно от 0,01 до 0,8, приблизительно от 0,01 до 0,5, приблизительно от 0,01 до 0,45, приблизительно от 0,01 до 0,4 или приблизительно от 0,01 до 0,3.

Отношение эпи/амин рассчитывают как отношение молярного содержания эпихлоргидрина к молярному содержанию амина.

Как указано выше, полиамидоаминоэпигалогидриновая смола может быть получена путем реакции эпихлоргидрина с полиамидоамином. В течение первой стадии синтеза полиамидоаминоэпигалогидриновой смолы эпихлоргидрин реагирует с полиамидоамином с образованием аминохлоргидрина. В течение второй стадии реакции аминохлоргидрин преобразуется в азетидиний. В типичном варианте осуществления содержание азетидиния можно контролировать с помощью выбора основной цепи полиамидоамина, процентного содержания твердых веществ в смоле, соотношения компонентов для получения полиамидоаминоэпигалогидриновой смолы, отношения эпигалогидрин/амин, времени реакции, температуры и/или pH реакции, и/или добавления компонентов, и тому подобного. Одна или более из этих переменных может быть использована для получения полиамидоаминоэпигалогидриновой смолы, имеющей содержание азетидиния, как описано здесь.

В одном из вариантов осуществления изобретения полиамидоаминоэпигалогидриновая смола может иметь содержание азетидиния приблизительно 80% или менее, приблизительно 70% или менее, приблизительно 60% или менее, приблизительно 50% или менее, или приблизительно 40% или менее. В одном из вариантов осуществления изобретения полиамидоаминоэпигалогидриновая смола может иметь содержание азетидиния приблизительно от 0,01 до 80%, приблизительно от 0,01 до 70%, приблизительно от 0,01 до 60%, приблизительно от 0,01 до 50% или приблизительно от 0,01 до 40%.

Содержание азетидиния может быть рассчитано способом, описанным ниже. Были получены спектры ЯМР 13C методом обратной развязки с выключением с использованием ЯМР спектрометра Bruker-Oxford Avance II 400 МГц с зондом 10 мм РАВВО ВВ. Растворы для ЯМР готовили как есть; растворитель для ЯМР не добавляли. Было выбрано число сканирований 1000 и температура 30°C. Идентификация пиков полиамидоаминоэпигалогидриновой смолы (РАЕ) была основана на литературных данных (например, Takao Obokata and Akira Isogai, 1 bland 13С-ЯМР analyses of aqueous polyamideamine-epichlorohydrin resin solutions, Journal of Applied Polymer Science, 92(3), 1847, 2004, который включен в данное описание путем ссылки).

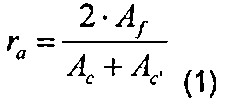

В качестве примера здесь вычислено содержание азетидиния из Примера 1. Были определены химические сдвиги ЯМР 13С РАЕ смолы Примера 1 и показаны на фиг. 1. Содержание азетидиния, ra, относится к молярному отношению количества групп азетидиния к количеству вторичных аминогрупп в основном полимере.

где Af - интегральная интенсивность {integration) для химического сдвига f, Ac интегральная интенсивность для химического сдвига с Ac′ химический сдвиг c′.

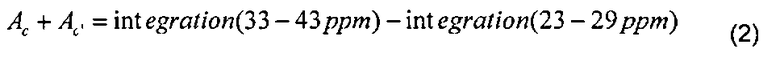

Поскольку с и с′ перекрываются с b, Ac+Ac′ рассчитывают опосредованно, как

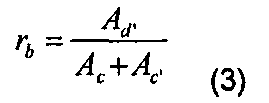

Содержание аминохлоргидрина, rb, относится к молярному отношению количества групп аминохлоргидрина к количеству вторичных аминогрупп в основном полимере,

где Ad′ - интегральная интенсивность для химического сдвига d′.

Поскольку весь эпихлоргидрин или его значительная часть реагирует с аминогруппами для функционализации полимера, количество эпихлоргидрина, который остается в водном растворе и реагирует с водой или хлором с образованием побочных продуктов, устраняется или существенно уменьшается по сравнению с тем, когда используются другие коммерчески доступные компоненты.

В одном из вариантов осуществления изобретения смесь может иметь общий уровень эпихлоргидрина и его побочных продуктов (что также обозначается как общий уровень абсорбируемых органических галогенидов (АОГ)), который может быть приблизительно 400 млн-1 или менее, приблизительно 300 млн-1 или менее, приблизительно 200 млн-1 или менее, приблизительно 100 млн-1 или менее, приблизительно 50 млн-1 или менее, или приблизительно 10 млн-1 или менее, где уровень АОГ основан на 12,5% активных веществ на основе общего содержания твердых веществ полимера. АОГ могут включать одно или более из эпигалогидрина, 1,3-дигалоген-2-пропанола, 3-моногалоген-1,2-пропандиола и 2,3-дигалоген-1-пропанола. Когда полиамидоаминоэпигалогидриновая смола включает эпихлоргидрин, АОГ могут включать одно или более из эпихлоргидрина, 1,3-дихлор-2-пропанола, 3-монохлор-1,2-пропандиола и 2,3-дихлор-1-пропанола. Эти соединения, как известно, токсичны для человека, поэтому уменьшение или устранение этих компонентов из бумаги является благоприятным.

Фраза "% активных веществ на основе" по отношению к смеси, имеющей общий уровень эпихлоргидрина и его побочных продуктов, означает общий массовый процент эпихлоргидрина и его побочных продуктов в продукте, содержащем указанный массовый процент активных веществ полимера. % активных веществ измеряется в виде содержания твердых веществ полимера на баланс влаги.

К удивлению было обнаружено, что эти полиамидоаминоэпигалогидриновые смолы могут быть использованы в комбинации со смолой функционализированного альдегидом полимера в качестве агента, повышающего прочность во влажном состоянии в определенных условиях, чтобы обеспечить улучшенные характеристики прочности в сухом состоянии и временной прочности во влажном состоянии, и характеристики обезвоживания, при этом они имеют низкое содержание азетидиния и низкий общий уровень эпигалогидрина и побочных продуктов (АОГ) по сравнению с продуктами, где используются коммерческие компоненты.

В некоторых вариантах осуществления изобретения смола функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновая смола могут быть добавлены в суспензию волокнистой массы по отдельности (например, либо одновременно, либо последовательно). Затем из суспензии волокнистой массы может быть получен волокнистый субстрат, а затем бумажный продукт. В некоторых вариантах осуществления изобретения смола функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновая смола могут быть получены в виде смеси, и эту смесь вводят в суспензию волокнистой массы. В некоторых вариантах осуществления изобретения смесь смолы функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолы может быть получена, как описано более подробно ниже.

В типичном варианте осуществления изобретения система смолы функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой (РАЕ) смолы (далее называется «системой смол») или ее компоненты могут быть введены в виде водного раствора (растворов) в целлюлозное полотно, волокнистую суспензию или отдельные волокна. Кроме применения в виде водного раствора, система смол или ее компоненты также могут быть использованы в виде суспензии, взвеси или в виде сухого реагента в зависимости от конкретного применения. В одном типичном варианте осуществления к РАЕ и функционализированному альдегидом полимеру в виде сухого реагента может быть добавлено достаточное количество воды для обеспечения взаимодействия РАЕ полимера с молекулами функционализированного альдегидом полимера.

В типичном варианте осуществления изобретения отдельные компоненты системы смол можно сначала объединить, а затем наносить на полотно или волокна, либо эти два компонента можно наносить последовательно в любом порядке. После того, как эти два компонента нанесены на полотно, полотно или волокна сушат и нагревают достаточно, чтобы достичь желаемого взаимодействия между этими двумя соединениями.

Только в качестве примера, систему смол или ее компоненты можно наносить любым из следующих способов или их комбинации.

В типичном варианте осуществления изобретения способ может включать прямое добавление системы смол или ее компонентов к волокнистой суспензии, например, путем введения соединения в суспензию перед входом в напорный ящик. В типичном варианте осуществления изобретения суспензия может иметь концентрацию от приблизительно 0,1% до приблизительно 50%, от приблизительно 0,2% до 10%), от приблизительно 0,3% до приблизительно 5% или от приблизительно 0,4% до приблизительно 4%.

В типичном варианте осуществления изобретения способ может включать распыление системы смол или ее компонентов на волокнистое полотно. Например, распылительные форсунки могут быть установлены над движущимся бумажным полотном для нанесения желаемой дозы раствора на полотно, которое может быть влажным или по существу сухим.

В типичном варианте осуществления изобретения способ может включать нанесение системы смол или ее компонентов путем распыления или другими средствами на движущуюся ленту или ткань, которая, в свою очередь, контактирует с полотном тиссью для нанесения химических реагентов на полотно, так как это раскрыто в WO 01/49937.

В типичном варианте осуществления способ может включать печать системы смол или ее компонентов на полотно, например, посредством офсетной печати, глубокой печати, флексографической печати, струйной печати, цифровой печати любого вида и тому подобного.

В типичном варианте осуществления изобретения способ может включать покрытие одной или обеих поверхностей полотна системой смол или ее компонентами, такое как покрытие лопаткой, воздушным шабером, нанесение покрытия с краткими перерывами, покрытие способом «Кромкот» и тому подобное.

В типичном варианте осуществления изобретения способ может включать экструзию из экструзионной головки системы смол или ее компонентов в виде раствора, дисперсии или эмульсии, или вязкой смеси.

В типичном варианте осуществления способ может включать нанесение системы смол или ее компонентов на отдельные волокна. Например, измельченные или быстро высушенные волокна можно захватывать воздушным потоком, объединенным с аэрозолем или спреем соединения, для обработки отдельных волокон перед включением их в полотно или другой волокнистый продукт.

В типичном варианте осуществления изобретения способ может включать импрегнирование влажного или сухого полотна раствором или суспензией системы смол или ее компонентов, где система смол или ее компоненты проникают на значительное расстояние в толщину полотна, например, приблизительно на 20% или более от толщины полотна, приблизительно 30% или более от толщины полотна, приблизительно 70% или более от толщины полотна, в том числе полностью проникают в полотно по всей его толщине.

В одном варианте осуществления способ импрегнирования влажного полотна может включать использование системы Hydra-Sizer® производства корпорации Black Clawson, Watertown, Нью-Йорк, как описано в "New Technology до Apply Starch and Other Additives," Pulp and Paper Canada, 100(2): T42-T44 (February 1999). Эта система включает в себя матрицу, регулируемую поддерживающую конструкцию, ловушку и систему подачи добавки. Создается тонкая завеса спадающей жидкости или суспензии, которая контактирует с движущимся под ней полотном. Сообщается, что достигается широкий диапазон используемых доз материала покрытия с хорошей проходимостью. Система также может быть использована для покрытия с использованием завесы относительно сухого полотна, например, полотна непосредственно перед или после крепирования.

В типичном варианте осуществления изобретения способ может включать нанесение системы смол или ее компонентов в виде пены на волокнистое полотно (например, аппретирование пеной), либо для местного нанесения или для импрегнирования добавки на полотно под действием разности давлений (например, импрегнирования пеной с использованием вакуума). Принципы нанесения добавок в виде пены, таких как связующие агенты описаны в следующих публикациях: F. Clifford, "Foam Finishing Technology: The Controlled Application of Chemicals до a Moving Substrate," Textile Chemist and Colorist, Vol, 10, No. 12, 1978, pages 37-40; C.W. Aurich, "Uniqueness in Foam Application," Proc. 1992 Tappi Nonwovens Conference, Tappi Press, Atlanta, Geogia, 1992, pp,15-19; W. Hartmann, "Application Techniques for Foam Dyeing & Finishing", Canadian Textile Journal, April 1980, p. 55; US 4,297,860, и US 4,773,110, каждая из которых включена в данное описание путем ссылки.

В типичном варианте осуществления изобретения способ может включать грунтовку существующего волокнистого полотна раствором, содержащим систему смол или ее компоненты.

В типичном варианте осуществления изобретения способ может включать подачу раствора системы смол или ее компонентов с использованием вала для нанесения на полотно.

При нанесении на поверхность бумажного полотна типичный вариант осуществления настоящего изобретения может включать местное нанесение системы смол (например, РАЕ полимера и, необязательно, смолы функционализированного альдегидом полимера), которое можно осуществлять для нанесения на зародышевое полотно перед сушкой методом Янки (Yankee) или в процессе высушивания, и, возможно, после конечного обезвоживания под вакуумом.

В типичном варианте осуществления изобретения систему смол или ее компонентов можно наносить в количестве от приблизительно 0,05% до приблизительно 10 масс. % по отношению к сухой массе полотна для любой из систем, придающей бумаге прочность. В типичном варианте осуществления это количество может быть от приблизительно 0,05% до приблизительно 4% или приблизительно 0,1% до приблизительно 2%. Более высокие и более низкие уровни нанесения также находятся в пределах объема вариантов осуществления изобретения. В некоторых вариантах осуществления изобретения, например, могут быть рассмотрены уровни нанесения от приблизительно 5% до приблизительно 50% или выше.

В типичном варианте осуществления изобретения система смол или ее компоненты при объединении с полотном или целлюлозными волокнами (например, с суспензией волокнистой массы) могут иметь любое pH, хотя во многих вариантах осуществления изобретения желательно, чтобы система смол или ее компоненты смолы находились в растворе в контакте с полотном или с волокнами, и имели pH ниже приблизительно 10, приблизительно 9, приблизительно 8 или приблизительно 7, например, от приблизительно 2 до приблизительно 8, от приблизительно 2 до приблизительно 7, от приблизительно 3 до приблизительно 6, от приблизительно 3 до приблизительно 5,5. Кроме того, диапазон pH может быть от приблизительно 5 до приблизительно 9, от приблизительно 5,5 до приблизительно 8,5 или от приблизительно 6 до приблизительно 8. Эти значения pH могут применяться к РАЕ полимеру перед приведением его в контакт с полотном или волокнами, или к смеси системы смол или ее компонентам при контакте с полотном или волокнами перед сушкой.

В одном из вариантов осуществления изобретения температура суспензии волокнистой массы может быть приблизительно от 10 до 80°C, когда смесь добавляют к суспензии волокнистой массы. В одном из вариантов осуществления изобретения переменные процесса могут варьироваться, как это необходимо или желательно, в том числе, например, температура предварительного смешивания компонентов, время предварительного смешивания компонентов и концентрация волокнистой суспензии.

Игнорируя присутствие химических соединений, кроме системы смол или ее компонентов, и концентрируясь на распределении системы смол или ее компонентов в полотне, специалисту в данной области будет понятно, что система смол или ее компоненты могут быть распределены разнообразными способами. Например, система смол или ее компоненты могут быть равномерно распределены, или могут присутствовать в полотне в виде узора, или избирательно присутствовать на одной поверхности или в одном слое многослойного полотна. В многослойных полотнах вся толщина бумажного полотна может быть подвергнута нанесению системы смол или ее компонентов и описанным здесь другим химическим обработкам, или каждый отдельный слой может быть независимо обработан или не обработан системой смол или ее компонентов и подвергнут другим химическим обработкам согласно настоящему изобретению.

В типичном варианте осуществления изобретения систему смол или ее компоненты преимущественно наносят на один слой в многослойном полотне. В качестве альтернативы, по меньшей мере один слой обрабатывают значительно меньшим количеством системы смол или ее компонентов, чем другие слои. Например, внутренний слой может служить в качестве обработанного слоя с повышенной прочностью во влажном состоянии или с другими свойствами.

В типичном варианте осуществления изобретения система смол или ее компоненты также могут быть селективно связаны с одним из множества типов волокон, и могут быть адсорбированы или хемосорбированы на поверхности одного или нескольких типов волокон. Например, отбеленные крафт-волокна могут иметь более высокое сродство к системе смол или ее компонентов, чем синтетические волокна, которые могут присутствовать.

В типичном варианте осуществления изобретения уплотненные по шаблону полотна, такие как описано в патентах US 4,514,345; US 4,528,239; US 5,098,522; US 5,260,171; US 5,275,700; US 5,328,565; US 5,334,289; US 5,431,786; US 5,496,624; US 5,500,277; US 5,514,523; US 5,554,467; US 5,566,724; US 5,624,790 и US 5,628,876, раскрытия которых включены в данное описание путем ссылки в той степени, в какой они не противоречат настоящему раскрытию, могут иметь различные типы распределения химических веществ.

В типичном варианте осуществления изобретения система смол или ее компоненты, или другие химические вещества могут быть селективно сконцентрированы в уплотненных областях полотна (например, уплотненная сетка, соответствующая областям полотна, уплотненных путем прессования методом штамповки в сушилке Янки, где уплотненная сетка может обеспечивать хорошую прочность на разрыв трехмерному полотну). Это особенно применимо, когда уплотненные области были отштампованы сухой поверхностью сушилки, когда полотно было еще достаточно влажным, чтобы жидкость могла проникать между волокнами за счет капиллярных сил, когда часть полотна подвергается сушке. В этом случае миграция водного раствора системы смол или ее компонентов может переместить систему смол или ее компоненты в уплотненные области, которые испытывают наиболее быструю сушку или наиболее высокие уровни теплопереноса.

Принцип миграции химических веществ на микроскопическом уровне в процессе сушки хорошо подтвержден в литературе. См., например, А.С. Dreshfield, "The Drying of Paper," Tappi Journal, Vol.39, No. 7, 1956, pages 449-455; A.A. Robertson, "The Physical Properties of Wet Webs. Part I," Tappi Journal, Vol. 42, No. 12, 1959, pages 969-978; US 5,336,373 и US 6,210,528, где каждый из этих документов включен в данное описание путем ссылки.

Не желая быть связанными теорией, считают, что миграция химических веществ может произойти во время сушки, когда начальное содержание твердых веществ (уровень сухости) полотна ниже приблизительно 60% (например, ниже приблизительно 65%, приблизительно 63%, приблизительно 60%, приблизительно 55%, приблизительно 50%, приблизительно 45%, приблизительно 40%, приблизительно 35%, приблизительно 30% и приблизительно 27%, например, приблизительно от 30% до 60% или от приблизительно 40% до приблизительно 60%). Степень миграции химических веществ может зависеть, например, от химии поверхности волокон, используемых химических веществ, параметров сушки, структуры полотна и т.п. С другой стороны, если полотно с содержанием твердых веществ менее приблизительно 60% сушат до высокого уровня сухости, например, до по меньшей мере приблизительно 60% твердых веществ, приблизительно 70% твердых веществ и приблизительно 80% твердых веществ (например, от 65% твердых веществ до 99% твердых веществ или от 70% твердых веществ до 87% твердых веществ), то области полотна, расположенные над деформирующими трубками (т.е. рыхлые «купола» в полотне с уплотненными по шаблону областями) могут иметь более высокую концентрацию системы смол или их компонентов или других водорастворимых химических веществ, чем уплотненные области, поскольку сушка сначала будет происходить, как правило, в участках полотна, через которые воздух может легко пройти, и капиллярная влага может переносить жидкость из соседних областей полотна, где сушка идет более высокими темпами. Короче говоря, в зависимости от того, как проводят сушку, водорастворимые реагенты могут присутствовать в относительно высокой концентрации (по сравнению с другими областями полотна) в уплотненных областях или менее уплотненных областях ("куполах").

Система смол или ее компоненты также могут быть распределены в полотне по существу равномерно или по меньшей мере без селективной концентрации либо в уплотненных, либо в неуплотненных областях.

Согласно типичному способу условия (например, температура суспензии волокнистой массы, температура предварительного смешивания компонентов, концентрация системы смол или ее компонентов, совместное смешивание твердых веществ и т.п.) суспензии волокнистой массы и способ могут варьироваться по желанию или необходимости в зависимости от конкретного бумажного продукта, который нужно получить, характеристик полученного бумажного продукта и т.п. В одном из вариантов осуществления изобретения температура суспензии волокнистой массы может составлять приблизительно от 10 до 80°C, когда систему смол или ее компоненты добавляют в суспензию волокнистой массы. В одном из вариантов осуществления изобретения переменные способа можно варьировать по желанию или необходимости, в том числе, например, температуру предварительного смешивания компонентов, время предварительного смешивания компонентов и концентрацию суспензии волокнистой массы.

В различных типичных вариантах осуществления изобретения бумагу можно получить путем обработки целлюлозного волокна или водной суспензии волокнистой массы системой смол или ее компонентами, как описано здесь. Бумагу можно получить с использованием одного или более способов, включая те, которые описаны здесь.

В различных типичных вариантах осуществления изобретения бумагу можно получить путем обработки водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпигалогидриновой смолой. Соотношение смолы функционализированного альдегидом полимера к полиамидоаминоэпигалогидриновой смоле, содержание азетидиния и/или общий уровень АОГ могут быть такими же, как описано выше. Бумагу можно получить с использованием одного или более способов, включая те, которые описаны здесь.

В типичном варианте осуществления изобретения полученная бумага имеет улучшенные прочность в сухом состоянии, временную прочность во влажном состоянии и характеристики обезвоживания, чем бумага, полученная с использованием коммерчески доступных GPAM (глиоксилированный полиакриламид) и РАЕ, где используемая полиамидоаминоэпигалогидриновая смола имеет содержание азетидиния приблизительно 80% или менее и/или полиамидоаминоэпигалогидриновая смола имеет общий уровень эпихлоргидрина и побочных продуктов (АОГ) приблизительно 400 млн-1 или менее.

Прочность на разрыв (во влажном и сухом состоянии) можно измерять с использованием постоянной скорости удлинения образца и с регистрацией свойств на разрыв образца, включая, например: силу на единицу ширины, требуемую для разрыва образца (прочность на разрыв), процентное удлинение при разрыве (удлинение) и поглощенную энергию на единицу площади образца перед разрывом (поглощенная энергия при растяжении). Этот способ применим для любых типов бумаги, но не к гофрированному картону. Эти измерения соответствуют методу испытаний TAPPI Т494 (2001), который модифицирован, как описано здесь.

Прочность на разрыв во влажном состоянии определяют после выдерживания бумаги и картона в контакте с водой в течение определенного времени увлажнения. Полоску бумаги шириной 1 дюйм помещают в испытательную машину и увлажняют с обеих сторон дистиллированной водой с использованием кисти. После времени контакта 2 секунды полоску разрывают в соответствии с требованиями пунктов 6.8-6.10 метода Τ 494 для получения начальной прочности на разрыв в мокром состоянии. Начальная прочность на разрыв полезна в оценке эксплуатационных характеристик продуктов из бумаги тиссью, бумажных полотенец и других видов бумаги, подвергающихся нагрузкам во время эксплуатации или использования, когда они быстро становятся влажными. Этот метод раскрыт в патенте US 4,233,411, который включен в данное описание путем ссылки.

Методы испытаний:

Испытание на разрыв в сухом состоянии

Прочность на разрыв измеряют путем применения постоянной скорости удлинения образца и регистрации трех характеристик на разрыв бумаги и картона: силы на единицу ширины, требуемую для разрыва образца (прочности на разрыв), процентного удлинения при разрыве (удлинения) и поглощенной энергии на единицу площади образца перед разрывом (поглощенной энергии при растяжении). Этот способ применим для любых типов бумаги, но не к гофрированному картону. Эти измерения соответствуют методу испытаний TAPPI Т494 (2001), который модифицирован, как описано здесь.

Испытание начальной прочности на разрыв во влажном состоянии Этот метод испытаний используют для определения начальной прочности на разрыв во влажном состоянии после выдерживания бумаги и картона в контакте с водой в течение 2 секунд. Полоску бумаги шириной 1 дюйм помещают в испытательную машину и увлажняют с обеих сторон дистиллированной водой с использованием кисти. После времени контакта 2 секунды полоску разрывают в соответствии с требованиями пунктов 6.8-6.10 метода TAPPI 494(2001). Начальная прочность на разрыв полезна в оценке эксплуатационных характеристик продуктов из бумаги тиссью, бумажных полотенец и других видов бумаги, подвергающихся нагрузкам во время эксплуатации или использования, когда они быстро становятся влажными. Этот метод соответствует методу испытаний Т456 (2005), который включен в данное описание путем ссылки и модифицирован, как описано здесь.

Примеры

Далее после общего описания вариантов осуществления изобретения представлены примеры, описывающие некоторые дополнительные варианты осуществления изобретения. Хотя варианты осуществления изобретения описаны в связи с примерами и соответствующим описанием и фигурами, нет намерения ограничить варианты осуществления изобретения этим описанием. Напротив, намерение состоит в том, чтобы охватить все альтернативы, модификации и эквиваленты, входящие в сущность и объем типичных вариантов осуществления изобретения.

Пример 1: РАЕ смола-усилитель с промежуточным содержанием амина В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение E/N: 25/100, процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 20 масс. %. Конечная композиция содержала приблизительно 15% полиамидоаминэпихлоргидрина и приблизительно 85% воды. pH РАЕ смолы составляло приблизительно 3,8-4,2 и вязкость составляла приблизительно 40-70 сП.

Пример 2: РАЕ смола-усилитель с высоким содержанием амина

В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение Ε/Ν: 8/100, процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 32,5 масс.%. Конечная композиция содержала приблизительно 25% полиамидоаминэпихлоргидрина и приблизительно 75% воды. pH РАЕ смолы составляло приблизительно 8,5-9,5 и вязкость составляла приблизительно 30-60 сП.

Пример 3: РАЕ смола-усилитель с высоким содержанием амина

В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение Ε/Ν: 12/100, процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 33,06 масс. %. Конечная композиция содержала приблизительно 15% полиамидоаминэпихлоргидрина и приблизительно 85% воды. pH РАЕ смолы составляло приблизительно 5,8-6,2 и вязкость составляла приблизительно 70-120 сП.

Пример 4: РАЕ усилитель с низким содержанием амина

В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение Ε/Ν: 35/100. Процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 15 масс. %.

Пример 5: РАЕ усилитель с низким содержанием амина

В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение Ε/Ν: 42/100. Процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 15 масс. %.

Пример 6: РАЕ усилитель с низким содержанием амина

В этом примере РАЕ смола имела основную цепь, содержащую приблизительно 60% полиамидоамина, и приблизительно 40% воды, и была получена путем реакции конденсации диэтилентриамина и адипиновой кислоты (в молярном соотношении приблизительно 1:1). Молярное соотношение Ε/Ν: 50/100. Процентное содержание твердых веществ в начале реакции эпихлоргидрина с основной цепью составляло приблизительно 15 масс. %.

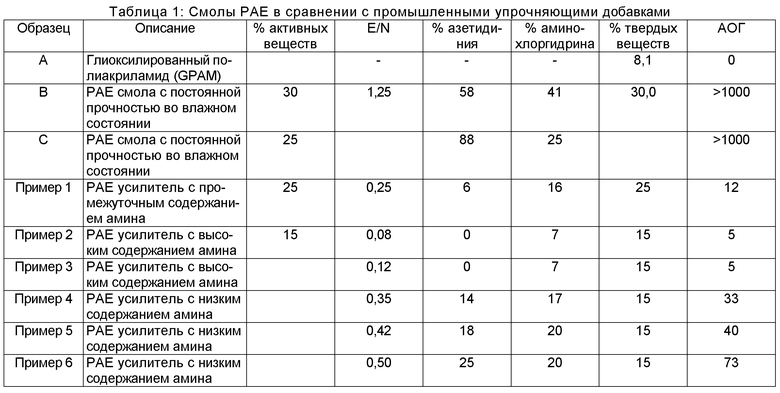

В Таблице 1 ниже представлены характеристики упрочняющих агентов, использованных в примерах, включая % азетидиния и остаточных побочных продуктов, как для Примеров 1-4, так и в сравнении с некоторыми коммерчески доступными упрочняющими добавками.

АОГ относится к остаточному эпихлоргидрину и побочным продуктам гидролиза эпихлоргидрина, включая 1,3-дихлорпропанол (1,3-DCP), 2,3-дихлорпропанол (2,3-DCP) и 3-хлорпропандиол (3-CPD).

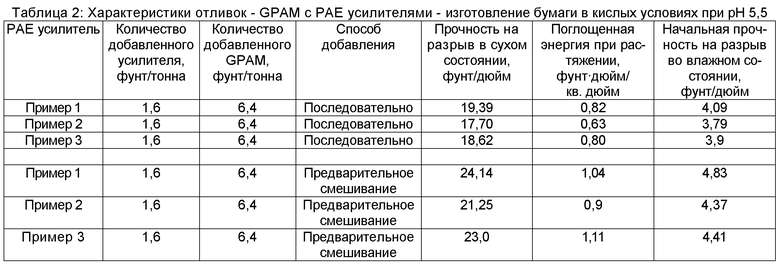

Пример 7: Сравнение отливок - кислые условия

В этом примере в отливки вводили различные агенты, повышающие прочность во влажном состоянии, как описано выше, в кислых условиях изготовления бумаги, и оценивали свойства прочности на разрыв полученных отливок во влажном и сухом состоянии.

В этом примере отливки получали с использованием композиции из смеси 50/50 твердой и мягкой древесины беленой крафт-целлюлозы, измельченной до степени размола 450 по Канадскому стандарту, pH которой был доведен до 5,5. Для получения композиции использовали деоинизированную воду, и добавляли дополнительно 150 млн-1 (ppm) сульфата натрия и 35 млн-1 хлорида кальция. В процессе смешивания композицию, содержащую 0,6% твердых веществ и 8,7 г целлюлозных волокон, обрабатывали различными образцами упрочняющих добавок (описано ниже), которые были разбавлены деоинизированной водой до концентрации 1 масс. %. После добавления упрочняющих добавок время перемешивания/контакта было постоянным и составляло 30 секунд. Затем были сформованы три листа бумаги по 2,9 г с использованием стандартной (8′′×8′′) формы отливки Nobel & Woods, имеющие требуемую основную массу 50 фунтов/3000 кв. фут, уплотнены между войлоками в зазоре между валами пневматического пресса под давлением приблизительно 15 фунтов на квадратный дюйм (psig) и высушены в роторной сушилке при 230°F. Образцы бумаги отверждали в печи в течение 10 минут при температуре 110°C, затем выдерживали в стандартной контрольной камере TAPPI в течение ночи.

В этом примере упрочняющие добавки включали комбинацию смолы глиоксилированного полиакриламида (GPAM) для прочности в сухом состоянии (Baystrength® 3000, 7,5% твердых веществ, от компании Kemira Chemicals) и РАЕ усилитель из Примеров 1-6 выше. Как указано в Таблице 2 ниже, некоторые образцы были предварительно смешаны, а в другие GPAM и РАЕ добавляли последовательно. Для предварительно смешанных композиций GPAM смешивали с неразбавленными усилителями в количествах, указанных в Таблице 2 ниже, в течение 10 минут при комнатной температуре. Каждый образец разбавляли до концентрации 1%-ного раствора. Отливки готовили с добавлением этого 1%-ного раствора.

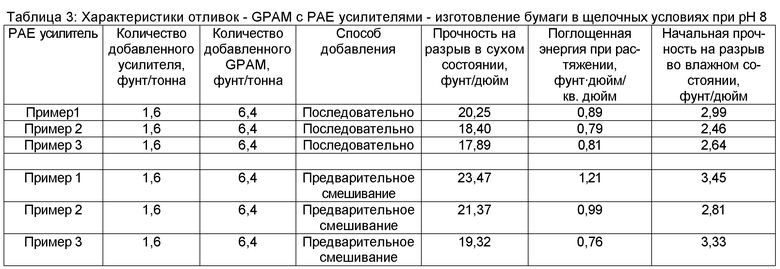

Пример 7: Сравнение отливок - щелочные условия

В этом примере в отливки вводили различные агенты, повышающие влагопрочность, как описано выше, в щелочных условиях изготовления бумаги, и оценивали свойства прочности на разрыв полученных отливок во влажном и сухом состоянии.

В этом примере отливки получали тем же способом, как описано в Примере 5 выше, за исключением того, что pH доводили разбавленным раствором гидроксида натрия до значения 8.

В этом примере упрочняющие добавки включали комбинацию смолы глиоксилированного полиакриламида (GPAM) для прочности в сухом состоянии (Baystrength® 3000, 7,5% твердых веществ, от компании Kemira Chemicals) и РАЕ усилитель из Примеров 1-4 выше. Как указано в Таблице 3 ниже, некоторые образцы были предварительно смешаны, а в другие GPAM и РАЕ добавляли последовательно. Для предварительно смешанных композиций GPAM смешивали с неразбавленными усилителями в количествах, указанных в Таблице 3 ниже, в течение 10 минут при комнатной температуре. Каждый образец разбавляли до концентрации 1%-ного раствора. Отливки готовили с добавлением этого 1%-ного раствора.

Результаты, приведенные в таблицах 2 и 3, показывают позитивный вклад в прочность в сухом и влажном состоянии добавления предварительно смешанной композиции как кислых, так и в щелочных условиях изготовления бумаги при одинаковом общем уровне добавления. Предварительное смешение различных РАЕ ускорителей с GPAM равным образом обеспечивают более высокие результаты поглощенной энергии на растяжение, как и при последовательном добавлении двух компонентов.

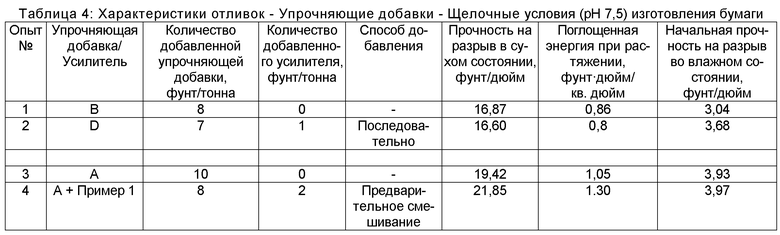

Пример 9: GPAM/PAE при щелочных условиях изготовления бумаги (pH 7,5) В этом примере использовали различные агенты, повышающие прочность во влажном состоянии, для отливок в щелочных условиях производства бумаги, и оценивали свойства прочности на разрыв полученных отливок во влажном и сухом состоянии.

Отливки получали, как описано в примере 5, но при щелочных условиях (pH 7,5) изготовления бумаги. Различные упрочняющие добавки представлены в таблице 4 ниже. Этот пример демонстрирует использование примера 1 в качестве усилителя прочности для двухкомпонентной системы с GPAM. Полученные результаты сравнивают с тремя промышленными стандартами: (В)) РАЕ смолой, придающей постоянную прочность во влажном состоянии; (D)) РАЕ смолой, придающей постоянную прочность во влажном состоянии, с 30% твердых веществ с функциональным активатором карбоксиметилцеллюлозы; и (А)) одним GPAM.

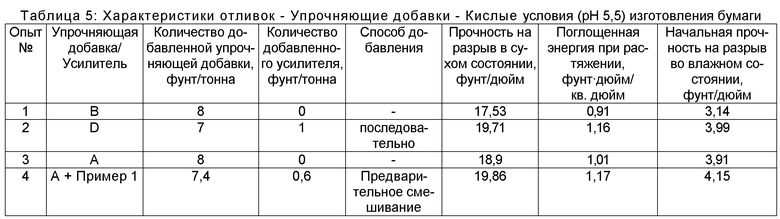

Пример 10: GPAM/ РАЕ при кислых (pH 5,5) условиях изготовления бумаги В этом примере использовали различные агенты, повышающие прочность во влажном состоянии, для отливок в кислых условиях изготовления бумаги, и оценивали свойства прочности на разрыв полученных отливок во влажном и сухом состоянии, которые представлены в таблице 5 ниже. Отливки получали, как описано в примере 7, но при кислых условиях (pH 5,5) изготовления бумаги. Различные упрочняющие добавки были такими же, как в примере 9.

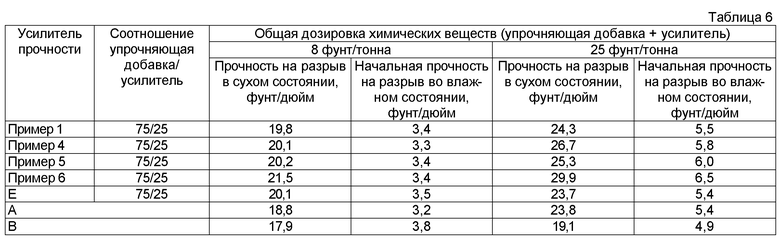

Пример 11: GPAM/ РАЕ при нормальных и высоких уровнях дозирования В этом примере использовали различные агенты, повышающие прочность во влажном состоянии, для отливок в кислых условиях изготовления бумаги, и оценивали свойства прочности на разрыв полученных отливок во влажном и сухом состоянии, которые представлены в таблице 6 ниже. Отливки получали, как описано в примере 7, но при щелочных условиях (pH 7,5) изготовления бумаги. Различные упрочняющие добавки были такими, как описано в Таблице 6 ниже. Этот пример продемонстрировал выгоду от использования смол из Примеров в качестве усилителей прочности для двухкомпонентной системы с GPAM при высокой дозировке по сравнению с тремя промышленными стандартами: (В)) РАЕ смолой, придающей постоянную прочность во влажном состоянии; (Е)) смесью РАЕ смолы, придающей постоянную прочность во влажном состоянии, и GPAM с соотношением твердых веществ 25/75; и (А)) одним GPAM.

Доза смолы 25 фунт/тонна является типичной для машин для производства полотенец в высокой прочностью во влажном состоянии. Поскольку дозу смолы повысили до 25 фунт/тонна в этом примере, иллюстративные смолы превысили одну смолу Стандарта В и смесь Стандарта Ε по прочности на разрыв во влажном и сухом состоянии. Одна смола Стандарта В и смесь Стандарта Ε показали более низкое удерживание смолы, чем изобретение, из-за более высокого катионного обмена. Одна смола Стандарта В и смесь Стандарта Ε обычно требуют использования анионного функционального активатора для достижения удовлетворительно удерживания смолы при высоких уровнях дозировки.

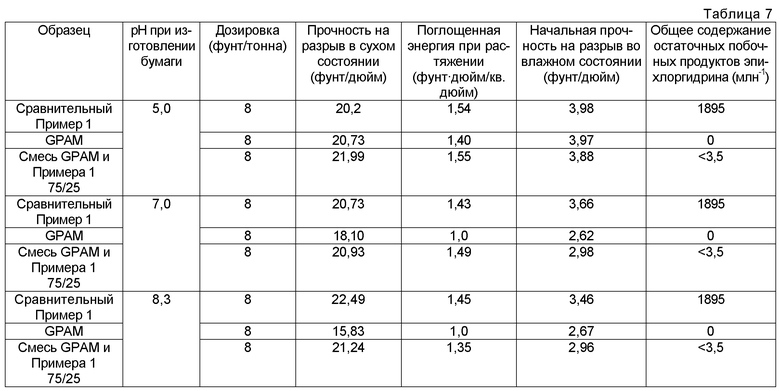

Пример 12: Сравнение Примера со Сравнительным Примером 1 (A) GPAM и (В) РАЕ являются такими же, как в предыдущих примерах. Таблица 7 показывает результаты оценки отливок существующих коммерческих продуктов и смеси с использованием Примера 1. Смесь с использованием Примера 1 обеспечила превосходные характеристики GPAM (одного) при pH 5-8,3 и превосходные характеристики сравнительного примера 1 (смесь GPAM и агента РАЕ, придающего прочность во влажном состоянии, в соотношении 50:50) при pH 5.

Следует отметить, что соотношения, концентрации, количества и другие числовые данные могут быть выражены здесь в формате диапазона. Следует понимать, что такой формат диапазона используется для удобства и краткости, и, таким образом, его следует интерпретировать гибко, как включающий не только числовые значения в явном виде, перечисленные в качестве пределов диапазона, но также как включающий все индивидуальные числовые значения или поддиапазоны, входящие в этот диапазон, как если бы каждое численное значение и поддиапазон явно были описаны. Например, диапазон концентраций "от приблизительно 0,1% до приблизительно 5%" следует толковать как включающий не только явно представленную концентрацию от приблизительно 0,1 масс. % до приблизительно 5 масс. %, но также как включающий индивидуальные концентрации (например, 1%, 2%, 3% и 4%) и поддиапазоны (например, 0,5%, 1,1%, 2,2%, 3,3% и 4,4%) в пределах указанного диапазона. В одном из вариантов осуществления изобретения термин "приблизительно" может включать обычное округление в соответствии со значащими цифрами численного значения. Кроме того, фраза "приблизительно от ′x′ до ′y′" включает "от приблизительно ′х′ до приблизительно ′у′".

Следует подчеркнуть, что вышеописанные варианты осуществления изобретения являются только примерами возможных реализаций и изложены только для ясного понимания принципов настоящего раскрытия. Многие варианты и модификации могут быть сделаны в вышеописанных вариантах изобретения без существенного отхода от сущности и принципов настоящего раскрытия. Предполагается, что все такие модификации и вариации включены в объем настоящего изобретения и защищены прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БУМАГИ | 2012 |

|

RU2605971C2 |

| КОМПОЗИЦИЯ УМЯГЧИТЕЛЯ | 2016 |

|

RU2700056C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2016 |

|

RU2696382C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ БУМАГИ | 2014 |

|

RU2667287C1 |

| ГЛИОКСИЛИРОВАННАЯ ПОЛИАКРИЛАМИДНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, ЕЕ ИСПОЛЬЗОВАНИЕ И СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК БУМАГИ, КАРТОНА И Т.П. | 2017 |

|

RU2738176C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ПРЕИМУЩЕСТВ УПРОЧНЯЮЩИХ СРЕДСТВ ПРИ ИЗГОТОВЛЕНИИ БУМАГИ И КАРТОНА | 2012 |

|

RU2614272C2 |

| СПОСОБ УЛУЧШЕНИЯ РАБОЧИХ ХАРАКТЕРИСТИК СМОЛ, ПРИДАЮЩИХ ПРОЧНОСТЬ ВО ВЛАЖНОМ СОСТОЯНИИ, ПУТЕМ АКТИВАЦИИ ОСНОВАНИЕМ | 2015 |

|

RU2693736C2 |

| МОДИФИЦИРОВАННЫЕ СОДЕРЖАЩИЕ ВИНИЛАМИН ПОЛИМЕРЫ И ИХ ПРИМЕНЕНИЕ ПРИ ИЗГОТОВЛЕНИИ БУМАГИ | 2015 |

|

RU2678672C2 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНОГО МАТЕРИАЛА | 2015 |

|

RU2669629C2 |

| ЦЕЛЛЮЛАЗНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЦЕЛЛЮЛАЗУ И ПОЛИМЕРЫ ДЛЯ ПРОИЗВОДСТВА БУМАГИ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПРИМЕНЕНИЯ В ПОВЫШЕНИИ ПРОЧНОСТИ БУМАГИ В СУХОМ СОСТОЯНИИ | 2013 |

|

RU2634239C2 |

Изобретение относится к целлюлозно-бумажной промышленности и касается бумаги и способа ее производства. Бумагу производят способом, включающим обработку водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпихлоргидриновой смолой. Полиамидоаминоэпихлоргидриновую смолу получают первой реакцией эпихлоргидрина с полиамидоамином с образованием аминохлоргидрина, который затем преобразуют в азетидиний, и полученная полиамидоаминоэпихлоргидриновая смола имеет отношение молярного содержания эпихлоргидрина к молярному содержанию амина приблизительно от 0,01 до 0,4, и полученная полиамидоаминоэпихлоргидриновая смола имеет содержание азетидиния приблизительно 40% или менее. Изобретение обеспечивает создание бумаги с улучшенными показателями прочности. 2 н. и 11 з.п. ф-лы, 1 ил., 7 табл., 12 пр.

1. Бумага, изготовленная способом, включающим обработку водной суспензии волокнистой массы смолой функционализированного альдегидом полимера и полиамидоаминоэпихлоргидриновой смолой, где

полиамидоаминоэпихлоргидриновая смола получена первой реакцией эпихлоргидрина с полиамидоамином с образованием аминохлоргидрина, который затем преобразован в азетидиний, и

полученная полиамидоаминоэпихлоргидриновая смола имеет отношение молярного содержания эпихлоргидрина к молярному содержанию амина приблизительно от 0,01 до 0,4, и

полученная полиамидоаминоэпихлоргидриновая смола имеет содержание азетидиния приблизительно 40% или менее.

2. Бумага по п. 1, где смола функционализированного альдегидом полимера составляет приблизительно от 0,01 до 2,5 масс. % от массы водной суспензии волокнистой массы и полиамидоаминоэпихлоргидриновая смола составляет приблизительно от 0,01 до 2,5 масс. % от массы водной суспензии волокнистой массы.

3. Бумага по п. 1, где полиамидоаминоэпихлоргидриновая смола имеет общий уровень АОГ (абсорбируемых органических галоген-производных) приблизительно 400 млн-1 или менее.

4. Бумага по п. 1, где смола функционализированного альдегидом полимера представляет собой глиоксилированный полиакриламид.

5. Бумага по п. 1, где бумага представляет собой бумажный продукт, выбранный из группы, состоящей из сухого картона, тонкой бумаги, полотенца, бумаги тиссью и газетного продукта.

6. Бумага по п. 1, где полиамидоаминоэпихлоргидриновая смола имеет общий уровень АОГ приблизительно 100 млн-1 или менее.

7. Способ производства бумаги, включающий:

введение в водную суспензию волокнистой массы смолы функционализированного альдегидом полимера и полиамидоаминоэпихлоргидриновой смолы, где полиамидоаминоэпихлоргидриновую смолу получают первой реакцией эпихлоргидрина с полиамидоамином с образованием аминохлоргидрина, который затем преобразуют в азетидиний, и где полученная полиамидоаминоэпихлоргидриновая смола имеет содержание азетидиния приблизительно 40% или менее.

8. Способ по п. 7, где смола функционализированного альдегидом полимера представляет собой глиоксилированную полиакриламидную смолу.

9. Способ по п. 7, где полиамидоаминоэпихлоргидриновая смола имеет общий уровень АОГ приблизительно 100 млн-1 или менее.

10. Способ по п. 7, где бумага представляет собой бумажный продукт, выбранный из группы, состоящей из сухого картона, тонкой бумаги, полотенца, бумаги тиссью и газетного продукта.

11. Способ по п. 7, где смолу функционализированного альдегидом полимера и полиамидоаминоэпихлоргидриновую смолу смешивают вместе перед смешиванием с суспензией волокнистой массы.

12. Способ по п. 7, где смолу функционализированного альдегидом полимера и полиамидоаминоэпихлоргидриновую смолу добавляют в суспензию волокнистой массы одновременно.