ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения бумаги и бумажному продукту, полученному данным способом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Бумага представляет собой листовой материал, содержащий взаимосвязанные небольшие раздельные волокна. Волокна, как правило, формуют в лист на мелкой сетке из разбавленной водной суспензии или массы. Бумагу обычно изготавливают из целлюлозных волокон, хотя иногда могут применяться синтетические волокна. Бумажные продукты, изготовленные из необработанных целлюлозных волокон, быстро теряют свою прочность при намокании, т.е. они имеют очень низкую прочность во влажном состоянии. Для получения более прочных бумажных продуктов к бумаге можно добавлять смолу для повышения прочности во влажном состоянии. Смолы для повышения прочности во влажном состоянии, которые можно наносить на бумагу, могут быть либо «постоянного», либо «временного» типа, что отчасти определяется тем, как долго бумага сохраняет свою прочность во влажном состоянии после погружения в воду.

Прочность бумаги во влажном состоянии определяют как меру того, насколько хорошо волокнистое полотно сохраняется единым под действием разрывающей силы при контакте с водой. Для снижения потери прочности бумаги при смачивании можно использовать различные методы, такие как рафинирование целлюлозы и мокрое прессование на бумагоделательной машине. Смолы для повышения прочности во влажном состоянии также могут улучшить прочность бумаги в сухом состоянии. Прочность во влажном состоянии улучшает механические свойства бумаги при растяжении, как во влажном, так и в сухом состоянии, путем сшивки целлюлозных волокон ковалентными связями, которые не разрушаются при смачивании. Прочность во влажном состоянии, как правило, выражается как соотношение сил разрыва при растяжении во влажном и сухом состояниях. Полимеры, функционализированные альдегидом, такие как глиоксилированный полиакриламид (ГПАМ), широко используются для увеличения прочности во влажном состоянии.

Во время процесса бумажного производства в суспензию целлюлозы до формования бумажного листа часто добавляют полимеры, функционализированные альдегидом, такие как ГПАМ. Считается, что при сушке обработанного бумажного листа полимер, функционализированный альдегидом, образует ковалентные связи с целлюлозой для увеличения прочности бумаги в сухом и влажном состоянии. Так как образование ковалентной связи между полимером, функционализированным альдегидом, и целлюлозой является обратимым в воде, прочность бумаги во влажном состоянии со временем в воде будет уменьшаться. В результате полимеры, функционализированные альдегидом, также используются в качестве агента для временного упрочнения во влажном состоянии для бумаги санитарно-гигиенического назначения.

Известно, что на прочностные характеристики полимеров, функционализированных альдегидом, таких как ГПАМ, оказывают неблагоприятное воздействие относительно высокие значения рН и высокие уровни щелочности. В отсутствие щелочности полимеры, функционализированные альдегидом, являются высокоэффективными в кислотных и нейтральных условиях. Однако увеличение рН водного раствора до значения выше 7 приведет к значительной потере прочности. При уровне щелочности 50 млн-1 (CaCO3) или выше прочностные характеристики полимеров, функционализированных альдегидом, таких как ГПАМ, ухудшается даже при нейтральных рН условиях.

Отрицательный эффект рН и щелочности ограничивает применение полимера, функционализированного альдегидом, во многих сортах бумаги.

Наполнитель - осажденный карбонат кальция (ОКК) - часто добавляют к печатной/писчей бумаге для различных благоприятных эффектов, таких как уменьшение стоимости и увеличение непрозрачности. Недостатком является то, что карбонатные ионы из ОКК растворяются в воде, что приводит к высокой щелочности и высокому значению рН целлюлозы.

Кроме того, применение полимера, функционализированного альдегидом, также является невыгодным во многих бумажных продуктах, полученных с использованием вторичной целлюлозы. Это связано с тем, что вторичная бумага часто содержит ОКК и тонкодисперсный карбонат кальция (ТКК). ТКК попадает, как правило, из материалов для мелования бумаги. Как ОКК, так и ТКК повторно вводят в процесс бумажного производства, и они оба увеличивают щелочность системы.

Производители бумаги часто добавляют сильные кислоты в волокнистую массу во время процесса бумажного производства для улучшения эксплуатационных характеристик полимера, функционализированного альдегидом. Однако для снижения рН в условиях высокой щелочности требуется большое количество кислоты. Кроме того, снижение рН воды в бумажном производстве вызывает другие сложности, такие как вымывание и потеря технологических химических реагентов. Добавление кислоты непосредственно в волокнистую массу часто приводит к немедленному осаждению или отложению некоторых растворенных и суспендированных химических реагентов и частиц. Обращение с агрессивными сильными кислотами также является проблемой безопасности для операторов бумагоделательной машины.

Поэтому необходимо решить проблему эффективного использования полимера, функционализированного альдегидом, одного или совместно с другими упрочняющими химическими реагентами во время бумажного производства, особенно в тех случаях, когда рН и/или щелочность волокнистой массы являются высокими.

Кроме того, полимер, функционализированный альдегидом, часто наносят на бумагу санитарно-гигиенических сортов для обеспечения временной прочности во влажном состоянии. Считается, что при сушке обработанного бумажного листа полимер, функционализированный альдегидом, образует ковалентные ацетальные связи с целлюлозой бумаги с увеличением начальной прочности бумаги во влажном состоянии. Поскольку образование ацетальной связи обратимо в воде, со временем она будет распадаться. Поэтому полимерные продукты, функционализированные альдегидом, часто предпочитают имеющимся в продаже смолам для повышения постоянной прочности во влажном состоянии, чтобы улучшить эффективность роспуска бумаги, а также возможность смыва в канализационную систему.

Как уже обсуждалось, эксплуатационные характеристики ГПАМ сильно зависят от рН и щелочности мокрой части. Снижение рН и щелочности способствует образованию ацетальной связи, что приводит к увеличению начальной прочности во влажном состоянии. Поэтому производители бумаги понижают рН мокрой части для увеличения эффективности ГПАМ. Существующие способы применения ГПАМ могут в результате приводить к значительной остаточной прочности во влажном состоянии даже в том случае, когда бумага находится в контакте с водой в течение длительного периода времени, т.е. получают постоянную прочность во влажном состоянии, особенно в кислотных рН условиях мокрой части. Поэтому было бы очень желательно увеличить скорость снижения прочности при растяжении во влажном состоянии, сохраняя при этом высокие начальные прочностные характеристики во влажном состоянии.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одна из целей настоящего изобретения состоит в том, чтобы предложить решение проблем, встречающихся в предшествующем уровне техники.

Конкретно, настоящее изобретение направлено на решение проблемы улучшения прочностных характеристик бумаги в процессе изготовления бумаги.

В частности, одна цель настоящего изобретения состоит в том, чтобы предложить способ улучшения прочностных характеристик полимера, функционализированного альдегидом, который используется в качестве смолы для повышения прочности бумаги в процессе бумажного производства.

Другая цель изобретения состоит в том, чтобы предложить способ улучшения прочностных характеристик полимера, функционализированного альдегидом, в условиях высоких значений рН и/или высокой щелочности.

Более конкретно, одна цель изобретения состоит в том, чтобы предложить способ улучшения прочностных характеристик полимера, функционализированного альдегидом, одного или совместно с другими полимерными упрочняющими добавками.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить способ повышения начальной прочности бумаги во влажном состоянии и улучшения свойств по снижению прочности при растяжении во влажном состоянии при использовании полимера, функционализированного альдегидом, в качестве смолы для повышения прочности бумаги.

Еще одна цель настоящего изобретения состоит в том, чтобы предложить бумажный продукт, имеющий улучшенные свойства.

Для достижения по меньшей мере некоторых из вышеперечисленных целей изобретение характеризуется признаками независимых пунктов формулы изобретения. Зависимые пункты формулы изобретения отражают предпочтительные воплощения изобретения.

Изобретение основано на наблюдении, что возможно улучшить прочностные характеристики полимера, функционализированного альдегидом, и тем самым улучшить прочностные свойства бумаги. В настоящем изобретении раскрыт эффективный способ регулирования рН вблизи полимера, функционализированного альдегидом, в процессе производства бумаги для улучшения прочностных характеристик полимера, функционализированного альдегидом.

Несмотря на то, что в примерах наносят глиоксилированный полиакриламид, способ согласно настоящему изобретению применим также для других полимеров, функционализированных альдегидом.

В связи с этим, в одном аспекте согласно настоящему изобретению предложен способ получения бумаги, который включает следующие этапы:

- получение волокнистой массы;

- формование бумажного листа из волокнистой массы;

- добавление по меньшей мере одного полимера, функционализированного альдегидом, к указанной волокнистой массе до и/или после формования бумажного листа;

- добавление растворимой в воде кислоты на сформованный бумажный лист.

Во втором аспекте согласно настоящему изобретению предложен бумажный продукт, полученный раскрытым способом.

Способ по настоящему изобретению имеет разнообразные преимущества. Одним из важных преимуществ является то, что добавление кислоты для регулирования рН в непосредственном окружении полимера, функционализированного альдегидом, такого как ГПАМ, улучшает прочностные характеристики полимера, функционализированного альдегидом, такого как ГПАМ, и в результате значительно улучшает прочностные свойства различных бумажных продуктов. Еще одним важным преимуществом является то, что способ технически прост в осуществлении, и поэтому очень экономичен. Когда на поверхность бумаги добавляют растворимую в воде кислоту, щелочность эффективно устраняют из слоя листа, используя небольшое количество кислоты. Если бы кислоту добавляли в волокнистую массу до формования листа, дозировка кислоты была бы на несколько порядков выше для того, чтобы нейтрализовать щелочность в водной системе бумажного производства.

Настоящее изобретение может также увеличить скорость снижения прочности при растяжении во влажном состоянии, что желательно, например, для облегчения роспуска и диспергируемости в воде при введении в канализацию.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложен способ получения бумаги с улучшенными прочностными свойствами.

Подразумевается, что термины «бумага» или «бумажный продукт» в том виде, в котором они используются в данном документе, которые могут использоваться взаимозаменяемо, включают листовой материал, который содержит бумажные волокна, которые могут также содержать другие материалы (например, органические частицы, неорганические частицы и их комбинацию). Подходящие бумажные волокна включают натуральные и синтетические волокна, например, целлюлозные волокна, древесные волокна всех разновидностей, используемые в бумажном производстве, другие растительные волокна, такие как хлопковые волокна, волокна, происходящие из вторичной бумаги; и синтетические волокна, такие как вискозные волокна, нейлон, стекловолокно или полиолефиновые волокна. Натуральные волокна можно смешивать с синтетическими волокнами. Например, при получении бумажного продукта бумажное полотно или бумажный материал можно армировать синтетическими волокнами, такими как нейлон или стекловолокно, или пропитать неволокнистыми материалами, такими как пластмассы, полимеры, смолы или лосьоны. Подразумевается, что термины «бумажное полотно» и «полотно» в том виде, в котором они используются в данном документе, включают как формовочные, так и сформованные бумажные листовые материалы, бумагу и бумажные материалы, содержащие волокна бумаги. Бумажный продукт может быть мелованным, ламинированным или композитным бумажным материалом. Кроме того, бумажный продукт может быть отбеленным или неотбеленным.

Бумага может включать, но не ограничивается ими, писчую бумагу и печатную бумагу, такую как немелованная бумага с содержанием древесной массы, полностью мелованная бумага, мелованная бумага, не содержащая древесной массы, мелованная бумага с содержанием древесной массы, немелованная бумага, не содержащая древесной массы, и тому подобное; промышленная бумага, санитарно-гигиеническая бумага всех разновидностей, тонкий картон, картон, упаковочная бумага, такая как неотбеленная крафт-бумага или отбеленная крафт-бумага, оберточная бумага, бумажные клейкие ленты, бумажные мешки, бумажные холсты, полотенца, обои, основы ковровых покрытий, бумажные фильтры, бумажные расстилы, декоративная бумага, одноразовые постельные и столовые принадлежности и предметы одежды и тому подобное.

Бумага может включать бумажные продукты санитарно-гигиенического назначения. Бумажные продукты санитарно-гигиенического назначения включают тонкую гигиеническую бумагу, бытовую гигиеническую бумагу, промышленную гигиеническую бумагу, гигиеническую бумагу для лица, косметическую гигиеническую бумагу, мягкую гигиеническую бумагу, впитывающую гигиеническую бумагу, медикаментозную гигиеническую бумагу, туалетную бумагу, бумажные полотенца, бумажные салфетки, бумажные холсты, бумажные постельные и столовые принадлежности и тому подобное.

В иллюстративном воплощении бумага санитарно-гигиенического назначения может представлять собой прессованную между сукнами бумагу санитарно-гигиенического назначения, уплотненную бумагу санитарно-гигиенического назначения с узором или крупногабаритную неуплотненную бумагу санитарно-гигиенического назначения. В еще одном иллюстративном воплощении бумага санитарно-гигиенического назначения может быть крепированной или некрепированной, однородного или многослойного строения, слоистой или неслоистой (смешанной), а также однослойной, двухслойной, или иметь три или более слоев. В иллюстративном воплощении бумага санитарно-гигиенического назначения включает мягкие и абсорбирующие бумажные продукты санитарно-гигиенического назначения, которые являются потребительскими санитарно-гигиеническими продуктами.

«Тонкий картон» представляет собой бумагу, которая толще, тяжелее и менее гибкая, чем обычная бумага. Для получения бумажной массы с помощью механических и химических способов, в которых волокна отделяются от древесной матрицы, используют много видов древесины лиственных и хвойных пород. Тонкий картон может включать, но не ограничивается ими, полухимический картон, облицовочный картон, тарный картон, гофрированный материал, складной коробочный картон и картонные доски.

В иллюстративном воплощении бумага относится к бумажному продукту, такому как сухой тонкий картон, тонкая бумага, полотенце, санитарно-гигиеническая бумага и продукты из газетной бумаги. Применение сухого тонкого картона включает наружный слой многослойного картона, гофрированный материал, отбеленный и неотбеленный сухой тонкий картон.

В одном воплощении бумага может включать картонную доску, тарный картон и картон/бумагу специального назначения. Бумага может включать коробочный картон, складной коробочный картон, неотбеленный крафт-картон, вторичный картон, картон для упаковки пищевых продуктов, макулатурный мелованный картон, сплошной отбеленный картон, сплошной неотбеленный картон, картон с белой замазкой, облицовочный картон, гофрированный картон, картон для изготовления гильз, основу для обоев, гипсокартонный лист, картон для книжного переплета, древесномассный картон, картон для мешков, мелованный картон, гипсовую панель и тому подобное.

«Целлюлоза» относится к волокнистому целлюлозному материалу. Подходящими волокнами для получения целлюлозы являются все обычные сорта, например, механическая целлюлоза, отбеленная и неотбеленная химическая целлюлоза, макулатурная масса и бумажное сырье, полученное из всех однолетних растений. Механическая целлюлоза включает, например, древесную массу, термомеханическую древесную массу (ТММ), химико-термохимическую древесную массу (ХТММ), щелочную пероксидную механическую массу (ЩПММ), древесную массу, полученную дефибрированием под давлением, полуцеллюлозную массу, техническую целлюлозу высокого выхода и рафинерную механическую массу (РММ). Примерами подходящей технической целлюлозы являются сульфатная, сульфитная и натронная целлюлозы. В частности, можно использовать неотбеленную техническую целлюлозу, которую также называют неотбеленной крафт-целлюлозой.

«Волокнистая масса» относится к смеси целлюлозы и воды. Волокнистую массу готовят на практике с использованием воды, которую можно частично или полностью рециркулировать из бумагоделательной машины. Это может быть либо обработанная, либо необработанная оборотная вода целлюлозно-бумажного производства, либо смесь вод такого качества. Волокнистая масса может содержать мешающие вещества, такие как наполнители. Содержание наполнителя в бумаге может составлять вплоть до примерно 40 мас. %. Подходящими наполнителями являются, например, глина, каолин, природный и осажденный мел, диоксид титана, тальк, сульфат кальция, сульфат бария, оксид алюминия, сатинит или смеси указанных наполнителей.

«Процесс бумажного производства» представляет собой способ изготовления бумажных продуктов из целлюлозы, включающий, среди прочего, формование водной волокнистой массы, которая может включать целлюлозное волокно, обезвоживание волокнистой массы для формования листа и сушку данного листа. Этапы формования композиции бумажной массы для производства бумаги, обезвоживания и сушки могут быть выполнены любыми традиционными способами, общеизвестными специалистам в данной области техники.

«Прочность бумаги» означает свойство бумажного материала и может быть выражена, среди прочего, через прочность в сухом состоянии и/или прочность во влажном состоянии.

«Прочность при растяжении в сухом состоянии» (также называемая прочностью в сухом состоянии) представляет собой прочность при растяжении, проявляемая сухим листом бумаги, который обычно кондиционируют в условиях однородной влажности и комнатной температуры перед испытанием. Прочность при растяжении в сухом состоянии измеряют приложением к образцу удлинения с постоянной скоростью и регистрацией силы на единицу ширины, необходимой для разрыва образца. Испытание может быть выполнено так, как описано в руководстве TAPPI Test Method Т494 (2001) (Способ испытания Технической ассоциации целлюлозно-бумажной промышленности Т494 (2001)), и модифицировано, как описано в примерах.

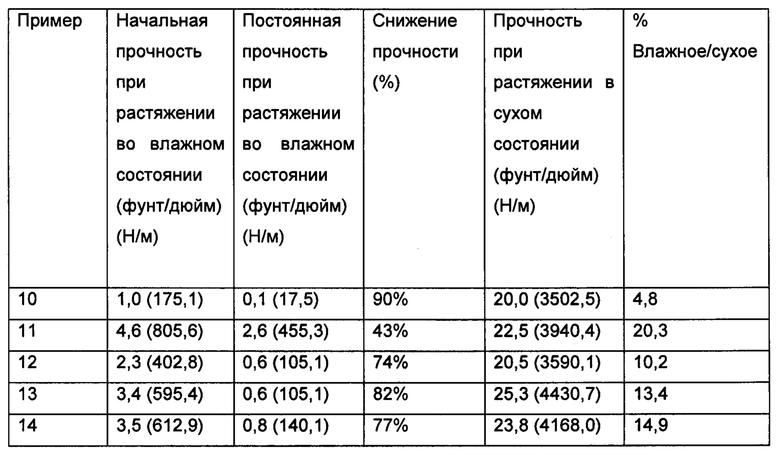

Способ испытания начальной прочности при растяжении во влажном состоянии (также называемой начальной прочностью во влажном состоянии) используют для определения начальной прочности при растяжении во влажном состоянии бумаги или тонкого картона, который находился в контакте с водой в течение 2 секунд. Образец бумажной полоски шириной 1 дюйм (2,54 см) помещают в машину для испытания на растяжение и смачивают обе стороны полоски деионизированной водой с помощью малярной кисти. После времени контакта 2 секунды полоска удлиняется, как указано в пп. 6.8-6.10 TAPPI Test Method 494 (2001). Начальная прочность при растяжении во влажном состоянии полезна при оценке эксплуатационных характеристик санитарно-гигиенического продукта, бумажных полотенец и другой бумаги, подвергаемой нагрузке во время обработки или использовании при мгновенном намокании.

Способ испытания постоянной прочности при растяжении во влажном состоянии (также называемой постоянной прочностью во влажном состоянии) используют для определения прочности при растяжении во влажном состоянии бумаги или тонкого картона, которые находились в контакте с водой в течение продолжительного периода времени 30 минут. Образец бумажной полоски шириной 1 дюйм (2,54 см) пропитывают водой в течение 30 минут и помещают в машину для испытания на растяжение. Полоска удлиняется, как указано в пп. 6.8-6.10 TAPPI Test Method 494 (2001). Низкая постоянная прочность при растяжении во влажном состоянии указывает на то, что бумажный продукт можно распустить в волокнистую массу в воде без значительной механической энергии или его можно легко диспергировать в воде без засорения канализационных систем.

Снижение прочности при растяжении во влажном состоянии используется для измерения процента потери прочности при растяжении во влажном состоянии постоянной прочности при растяжении во влажном состоянии по сравнению с начальной прочностью при растяжении во влажном состоянии. Снижение прочности при растяжении во влажном состоянии определяют как разность между начальной прочностью при растяжении во влажном состоянии и постоянной прочностью во влажном состоянии, разделенную на начальную прочность во влажном состоянии.

Обычным средством контролирования прочности бумаги является выбор волокон и их механическая обработка (рафинирование). Из натуральных волокон, особенно беленой хвойной крафт-целлюлозы, получают самый прочный лист, но такая целлюлоза является дорогостоящей. Из-за высокой стоимости натуральных волокон, а также из-за экологической нагрузки, особенно при производстве санитарно-гигиенических изделий все больше используют менее дорогостоящие вторичные волокна, из которых заведомо получается менее прочный лист. Кроме того, качество и доступность вторичных волокон резко ухудшились за последнее десятилетие, создавая проблемы для целлюлозно-бумажной промышленности. Улучшение прочности бумаги в сухом состоянии за счет увеличенного рафинирования не лишено проблем, поскольку оно увеличивает также пылеобразование во время производства.

Желательной является комбинация улучшенной прочности в сухом и важном состоянии, поскольку она позволяет увеличить эксплуатационные скорости и тем самым увеличить производительность. В производстве санитарно-гигиенических изделий и полотенец также принято отслеживать отношение влажное/сухое, которое представляет собой прочность при растяжении во влажном состоянии, выраженную в процентах от прочности при растяжении в сухом состоянии. Поскольку более высокое растяжение в сухом состоянии связано с более жестким листом, для санитарно-гигиенических изделий и полотенец предпочтительным является высокое отношение влажное/сухое, чтобы свести к минимуму отрицательное влияние на мягкость на ощупь. В дополнение к прочностным свойствам для многих сортов бумаги также важны характеристики, связанные с внешним видом, такие как яркость и оттенок, и желательно их улучшение.

«Полимер, функционализированный альдегидом» означает синтетический или природный полимер, содержащий альдегидные функциональные группы вдоль основной цепи полимера и/или вдоль боковых цепей полимера, при этом он способен к образованию ацетальных связей с целлюлозой для увеличения первоначальной прочности бумаги во влажном состоянии.

Согласно настоящему изобретению, в частности, предложен способ, в котором полимерную(ые) упрочняющую(ие) добавку(и), содержащую(ие) по меньшей мере один полимер, функционализированный альдегидом, используют в качестве смолы для повышения прочности бумаги. Эксплуатационные характеристики полимера, функционализированного альдегидом, улучшены за счет понижения рН в окружении или вблизи полимера, функционализированного альдегидом. Сам по себе полимер, функционализированный альдегидом, один или совместно с другими полимерными упрочняющими добавками, можно добавлять к волокнистой массе до формования листа, или его можно добавлять после формования листа на поверхность листа, или его также можно добавлять как до, так и после формования листа.

Принципиально способ получения бумаги включает три этапа:

- получение водной суспензии, т.е. бумажной массы, целлюлозных волокон, которые также могут сопровождаться другими волокнами;

- добавление упрочняющей добавки и необязательно шлихтующих агентов, удерживающих добавок и т.п.;

- формирование листа и сушка волокон для формования желаемого целлюлозного полотна.

Получение водной суспензии целлюлозных волокон можно осуществлять обычными способами, такими как механические, химические или полухимические способы. После этапа механического дефибрирования и/или варки целлюлозу промывают для удаления остаточных химических реагентов для варки и растворенных компонентов древесины.

Упрочняющие добавки, обычно смолы для повышения прочности во влажном состоянии и прочности в сухом состоянии, можно добавлять непосредственно в систему бумажного производства.

Этап формирования листа и сушки волокон для формования целлюлозного полотна можно проводить обычными способами.

Полимеры, функционализированные альдегидом, такие как глиоксилированный полиакриламидный полимер (ГПАМ), в частности, возможно совместно с другими полимерными упрочняющими добавками, можно добавлять в процесс получения бумаги на любой стадии, где обычно добавляют смолы для повышения прочности. Полимеры, функционализированные альдегидом, и другие полимерные упрочняющие добавки можно добавлять в любое время до, во время или после формования бумаги. Например, полимеры, функционализированные альдегидом, можно добавлять до или после рафинирования целлюлозы в смесительный насос или напорный ящик или путем распыления на влажное полотно или другими способами. Обычно полимер, функционализированный альдегидом, добавляют в смесительный насос или машинный бассейн в виде водного раствора.

В одном аспекте настоящего изобретения способ получения бумаги включает следующие этапы:

- получение волокнистой массы;

- формование бумажного листа из волокнистой массы;

- добавление по меньшей мере одного полимера, функционализированного альдегидом, в частности, глиоксилированного полиакриламидного полимера, возможно совместно с по меньшей мере одной дополнительной упрочняющей добавкой, т.е. полимерной упрочняющей добавкой, к волокнистой массе до и/или после формования бумажного листа;

- добавление растворимой в воде кислоты на поверхность сформованного листа бумаги.

В иллюстративном воплощении полимер, функционализированный альдегидом, по настоящему изобретению получают путем взаимодействия соединения, содержащего одну или несколько гидроксильных, амино- или амидных групп, с одним или несколькими альдегидами. Типичные вещества включают карбамидоформальдегидные смолы, меламиноформальдегидные смолы и фенолформальдегидные смолы.

В еще одном иллюстративном воплощении полимерные соединения, функционализированные альдегидом, включают глиоксилированные полиакриламиды, полисахариды с альдегидными функциональными группами, обогащенную альдегидом целлюлозу и катионные, анионные или неионные крахмалы с альдегидными функциональными группами.

Типичные вещества включают вещества, раскрытые в патенте US 4129722. Одним из примеров растворимого катионного крахмала с альдегидными функциональными группами является Cobond® 1000 (National Starch). Дополнительные типичные примеры полимеров, функционализированных альдегидом, могут включать такие полимеры, как полимеры, раскрытые в US 5085736, US 6274667 и US 6224714, а также полимеры, описанные в WO 00/43428, и целлюлозу с альдегидными функциональными группами, описанную в WO 00/50462 А1 и WO 01/34903 А1.

В иллюстративном воплощении полимер с альдегидными функциональными группами имеет средневесовую молекулярную массу примерно 1000 дальтон или выше, преимущественно примерно 5000 дальтон или выше, более преимущественно примерно 20000 дальтон или выше. Эти молекулярные массы полимера с альдегидными функциональными группами обеспечивают хорошую прочность бумаги. В качестве альтернативы, полимер, функционализированный альдегидом, может иметь молекулярную массу ниже примерно 10 миллионов дальтон, такую как ниже примерно 1 миллиона дальтон. Очень высокая молекулярная масса не является предпочтительной по нескольким причинам, таким как осложнение формования, которое имеет решающее значение в бумажном производстве. Кроме того, она не может обеспечить улучшенные прочностные характеристики.

В иллюстративном воплощении дополнительные примеры полимеров, функционализированных альдегидом, могут включать диальдегидные производные гуара, упрочняющие добавки во влажном состоянии с альдегидной функциональной группой, дополнительно содержащие карбоксильные группы, как раскрыто в WO 01/83887, диальдегидное производное инулина и модифицированные диальдегидными группами анионные и амфотерные полиакриламиды, описанные в WO 00/11046.

В еще одном иллюстративном воплощении полимер, функционализированный альдегидом, представляет собой содержащее альдегид поверхностно-активное вещество, такое как поверхностно-активное вещество, раскрытое в US 6306249.

В одном воплощении полимер, функционализированный альдегидом, имеет по меньшей мере 5 миллиэквивалентов (мг-экв) альдегидных групп на 100 г полимера, более конкретно по меньшей мере 10 мг-экв, наиболее конкретно примерно 20 мг-экв или выше, как например, примерно 25 мг-экв на 100 г полимера или выше. Более высокое содержание альдегидных групп повышает прочность благодаря большему числу связей с целлюлозой. Содержание альдегидных групп полимера, функционализированного альдегидом, может быть определено с помощью ЯМР, с помощью УФ или колориметрических способов с использованием красителей или мечения, способом, в котором используется кондуктометрическое титрование карбоксильных групп, как описано в WO 00/50462, или любым другим известным способом.

В одном воплощении настоящего изобретения полимер, функционализированный альдегидом, представляет собой глиоксилированный полиакриламидный полимер ГПАМ. ГПАМ обеспечивает повышенную прочность бумаги в сухом состоянии и повышенную прочность бумаги во влажном состоянии.

Будучи синтетическим полимером, он обладает контролируемыми свойствами, улучшенной стабильностью, более низкой склонностью к гелеобразованию и устойчивостью к микробиологическому разложению по сравнению с природными полимерами, функционализированными альдегидом. Дополнительно ГПАМ обеспечивает лучшую безопасность продукта по сравнению со многими другими синтетическими полимерами, функционализированными альдегидом, такими как синтетические полимеры, функционализированные альдегидом, изготовленные с использованием формальдегида. В одном воплощении полимер, функционализированный альдегидом, предпочтительно представляет собой заряженный глиоксилированный полиакриламидный полимер, более предпочтительно катионный глиоксилированный полиакриламидный полимер. В иллюстративном воплощении ГПАМ представляет собой катионный глиоксилированный полиакриламид, как описано в US 3556932, US 3556933, US 4605702, US 7828934 и US 20080308242. Такие соединения дополнительно включают имеющиеся в продаже продукты FENNOBOND™ 3000 и FENNOREZ™ 91 (Kemira Oyj).

В иллюстративном воплощении полимер, функционализированный альдегидом, представляет собой глиоксалированный полиакриламид, имеющий отношение числа замещенных глиоксальных групп к числу взаимодействующих с глиоксальными группами амидных групп, превышающее примерно 0,03:1, превышающее примерно 0,10:1, или превышающее примерно 0,15:1. Более высокое отношение приводит к улучшенным прочностным свойствам бумаги.

В иллюстративном воплощении полимер, функционализированный альдегидом, представляет собой глиоксалированный катионный полиакриламид, имеющий полиакриламидную основную цепь с молярным отношением акриламида к катионному мономеру, такому как хлорид диметилдиаллиламмония, примерно от 99:1 до 50:50, примерно от 98:1 до 60:40 или примерно от 96:1 до 75:25. Наличие катионного заряда в ГПАМ приводит к самоудерживанию его на целлюлозе, тем самым способствуя образованию ковалентной связи между ГПАМ и целлюлозой при сушке.

В иллюстративном воплощении средневесовая молекулярная масса полиакриламидной основной цепи глиоксалированного полиакриламида составляет примерно 5 миллионов дальтон или менее, примерно 1 миллиона дальтон или менее, или примерно 100000 дальтон или менее.

Полимер, функционализированный альдегидом, может находиться в виде комплекса с другим полимером. Образование комплекса может быть основано на противоположных зарядах и/или ковалентной связи. Полимер, функционализированный альдегидом, может находиться в виде комплекса с любой известной полимерной добавкой к бумаге, способной к образованию комплекса с полимером, функционализированным альдегидом, такой как полиамидоамин-эпихлоргидрин (ПАЭ), полиамин-полиамидоамин-эпихлоргидрин (ППАЭ) или анионный полиакриламид.

Полимер, функционализированный альдегидом, преимущественно используют совместно с по меньшей мере одной дополнительной упрочняющей добавкой для обеспечения улучшенных прочностных свойств. Эти дополнительные упрочняющие добавки включают катионные полиамины, анионные полиакриламиды (АПАМ), катионный полиамид-эпихлоргидрин, поливиниламин, полиэтиленимин или их смеси.

В иллюстративном воплощении упрочняющая добавка представляет собой катионный полиамин, который предпочтительно выбран из вторичного полиамина, алифатического амина, ароматического амина, полиалкиленполиамина (такого как полиэтиленполиамин, полипропиленполиамин, полибутиленполиамин, полипентиленполиамин, полигексиленполиамин), вторичного алифатического амина или вторичного ароматического амина. Преимущественно катионный полиамин выбран из этилендиамина (ЭДА), диэтилентриамина (ДЭТА), триэтилентетрамина (ТЭТА), тетраэтиленпентамина (ТЭПА) и дипропилентриамина (ДПТА), бис-гексаметилентриамина (БГМТ), М-метилбис-(аминопропил)амина (МБАПА), аминоэтилпиперазина (АЭП), пентаэтиленгексамина (ПЭГА), полиэтиленимина и других полиалкиленполиаминов (например, спермина, спермидина) или их смесей. Например, этилендиамин (ЭДА), диэтилентриамин (ДЭТА), триэтилентетрамин (ТЭТА), тетраэтиленпентамин (ТЭПА) и дипропилентриамин (ДПТА) могут быть получены в достаточно чистом виде, а также в виде смесей и различных неочищенных полиаминных материалов. Например, смесь полиэтиленполиаминов, полученных в реакции аммиака и этилендихлорида, очищенная только до степени устранения хлоридов, воды, избыточного аммиака и этилендиамина, является удовлетворительным материалом. Катионные полиамины могут дополнительно включать полиамидоамин, представляющий собой продукт конденсации одной или более поликарбоновых кислот и/или производных поликарбоновой кислоты с одним или более чем одним полиалкиленполиамином, таким как диметиладипат, диметилмалонат, диэтилмалонат, диметилсукцинат, диметилглутарат и диэтилглутарат. Кинетика реакции выбранных химических реагентов отличается, но все они реагируют с полимером, функционализированным альдегидом, и, следовательно, дополнительно улучшают прочностные свойства.

В иллюстративном воплощении упрочняющая добавка представляет собой анионный полиакриламид (АПАМ), который предпочтительно представляет собой сополимер анионного мономера и неионных мономеров, таких как акриламид или метакриламид. Примеры подходящих анионных мономеров включают акриловую кислоту, метакриловую кислоту, метакриламид 2-акриламидо-2-метилпропан сульфонат (АМПС), стиролсульфонат и их смесь, а также их соответствующие растворимые или диспергируемые в воде соли щелочных металлов и аммония. Анионные высокомолекулярные полиакрил амиды, полезные в этом изобретении, могут также представлять собой либо гидролизованные акриламидные полимеры, или сополимеры акриламида или его гомологов, таких как метакриламид, с акриловой кислотой или ее гомологами, такими как метакриловая кислота, или с полимерами таких виниловых мономеров, как малеиновая кислота, итаконовая кислота, винилсульфоновая кислота или других сульфонатсодержащих мономеров. Анионные полиакриламиды могут содержать сульфонатные или фосфонатные функциональные группы или их смеси и могут быть получены дериватизацией полимеров или сополимеров полиакриламида или полиметакриламида. Наиболее предпочтительными анионными высокомолекулярными полиакриламидами являются сополимеры акриловой кислоты/акриламида и сульфонатсодержащие полимеры, такие как полимеры, полученные полимеризацией таких мономеров, как 2-акриламид-2-метилпропансульфонат, акриламидометансульфонат, акриламидоэтансульфонат и 2-гидрокси-3-акриламидопропансульфонат, с акриламидом или другим неионным виниловым мономером.

В еще одном иллюстративном воплощении анионный полиакриламид может дополнительно содержать мономеры, отличные от описанных выше мономеров, более конкретно, неионные мономеры и катионные мономеры, при условии, что суммарный заряд полимера является анионным. Примеры неионных мономеров включают диалкиламиноалкил(мет)акрилаты, такие как диметиламиноэтил(мет)акрилат; диалкиламиноалкил(мет)акриламиды, такие как диалкиламинопропил(мет)акриламиды; и N-винилформамид, стирол, акрилонитрил, винилацетат, алкил(мет)акрилаты, алкоксиалкил(мет)акрилаты и тому подобное. Подходящие катионные виниловые мономеры могут включать: диметиламиноэтилметакрилат (ДМАЭМ), диметиламиноэтилакрилат (ДМАЭА), диэтиламиноэтилакрилат (ДЭАЭА), диэтиламиноэтилметакрилат (ДЭАЭМ) или их четвертичные аммониевые формы, полученные с использованием диметилсульфата или метилхлорида, полиакриламиды, модифицированные по реакции Манниха, диаллилциклогексиламин гидрохлорид (ДАЦГА HCl), диаллилдиметиламмония хлорид (ДАДМАХ), метакрнламидопропилтриметил аммония хлорид (МАПТАХ), винилпиридин, винилимидазол и аллиламин (АЛА).

В иллюстративном воплощении анионный полиакриламид может иметь стандартную вязкость выше 1, предпочтительно выше 1,5, более предпочтительно выше 1,8. В иллюстративном воплощении анионная полиакриламидная смола может иметь плотность заряда, соответствующую содержанию анионного мономера примерно от 1 до 100 мол. %, предпочтительно примерно от 5 до 70 мол. %, более предпочтительно примерно от 10 до 50 мол. % от общего содержания мономера. Анионный полиакриламид является особенно преимущественным, когда в мокрую часть добавляют глиоксилированный катионный полиакриламид в качестве полимера, функционализированного альдегидом, для улучшения зарядового баланса системы, который имеет решающее значение для производства бумаги, и, таким образом, безобрывного прохождения полотна.

В иллюстративном воплощении упрочняющая добавка представляет собой катионный полиамидоамин-эпигалогидрин, который предпочтительно получают в реакции одного или более полиалкиленлолиаминов с одним или более чем одним соединением дикарбоновой кислоты с образованием полиамидоамина, а затем в реакции полиамидоамина с эпигалогидрином с образованием полиамидоамин-эпигалогидриновой смолы. Преимущественно катионный полиамид-эпигалогидрин включает эпихлоргидрин, эпифторгидрин, эпибромгидрин, эпийодгидрин, алкилзамещенные эпигалогидрины или их смесь. Наиболее предпочтительно эпигалогидрин представляет собой эпихлоргидрин. Данные химические реагенты соответствующим образом реагируют с полимером, функционализированным альдегидом, и дополнительно улучшают прочностные свойства.

В иллюстративном воплощении упрочняющая добавка представляет собой поливиниламин, который предпочтительно является гомополимером или сополимером. Полезные сополимеры поливиниламина включают соединения, полученные путем гидролиза поливинилформамида до различных степеней с получением на выходе сополимеров поливинилформамида и поливиниламина. Типичные материалы описаны в US 4880497 и US 4978427. Имеющиеся в продаже продукты, как полагают, имеют диапазон молекулярной массы примерно от 300000 до 1000000 дальтон, хотя могут быть использованы поливиниламиновые соединения, имеющие любой практический диапазон молекулярной массы. Например, поливиниламиновые полимеры могут иметь диапазон молекулярной массы примерно от 5000 до 5000000, более конкретно примерно от 50000 до 30000000, и наиболее конкретно примерно от 80000 до 500000. Поливиниламиновые соединения, которые могут быть использованы в настоящем изобретении, включают сополимеры N-винилформамида и других групп, таких как винилацетат или винилпропионат, где по меньшей мере часть винилформамидных групп гидролизована. Данные химические реагенты легко вступают в реакцию с полимером, функционализированным альдегидом, и дополнительно улучшают прочностные свойства.

В иллюстративном воплощении упрочняющая добавка представляет собой полиэтиленимин, который предпочтительно получают путем катионно-инициированной полимеризации этилениминов, а также продуктов реакции полимеров с, например, этиленоксидом, пропиленоксидом, диалкилкарбонатами, такими как этиленкарбонат или пропиленкарбонат, лактонами, такими как бутиролактон, мочевиной, формальдегид-аминными смесями, карбоновыми кислотами, такими как муравьиная кислота, уксусная кислота или винилуксусная кислота. Такие продукты реакции могут содержать, в расчете на полиэтиленимин, вплоть до 400 мас. % этиленоксида и/или пропиленоксида и вплоть до 200 мас. % других соединений. Этиленимины полимеризуют катионно, используя в качестве катализатора, например, кислоты Бренстеда, такие как серная кислота, фосфорная кислота, п-толуолсульфоновая кислота или карбоновые кислоты, такие как муравьиная кислота, уксусная кислота или пропионовая кислота, или кислоты Льюиса, такие как галогениды, например, хлорид цинка или алкилгалогениды, такие как метилхлорид, этилхлорид, бензилхлорид или этиленхлорид. Подходящие полиэтиленимины также могут быть получены реакцией этиленхлорида с аммиаком и аминами. Молекулярные массы полиэтиленаминов находятся в диапазоне от 400 до 200000, и предпочтительные полиэтиленимины можно получить полимеризацией этиленимина. Полимеры такого типа являются имеющимися в продаже продуктами. Кроме того, также возможно использовать полиалкиленполиамины, содержащие от 10 до 4500 атомов азота в молекуле.

При формовании бумажного листа на поверхность сформованного листа наносят растворимую в воде кислоту. Кислота предпочтительно находится в жидкой форме, более предпочтительно кислота представляет собой водный раствор.

Под термином «кислота» в данном документе подразумеваются химические реагенты или вещества, имеющие кислотные свойства. Кислоты включают кислотные вещества, действующие как кислоты в среде для изготовления бумаги. Для кислот существуют три общих определения: определение Аррениуса, определение Бренстеда-Лоури и определение Льюиса. Определение Аррениуса определяет кислоты как вещества, которые увеличивают концентрацию ионов водорода (Н+), или, точнее, ионов гидроксония (H3O+) при растворении в воде. Определение Бренстеда-Лоури является расширением: кислота представляет собой вещество, которое может выступать в качестве донора протонов. По этому определению любое соединение, которое может легко депротонировать, можно считать кислотой. Примеры включают спирты и амины, которые содержат О-Н или N-H фрагменты. Кислота Льюиса представляет собой вещество, которое может принимать пару электронов с образованием ковалентной связи. Примеры кислот Льюиса включают все катионы металлов и молекулы с дефицитом электронов, такие как трифторид бора и трихлорид алюминия. В зависимости от выбранного химического реагента, применяющегося в способе по настоящему изобретению, могут применяться все определения.

В одном воплощении настоящего изобретения на поверхность сформованного бумажного листа добавляют растворимую в воде кислоту, имеющую значение относительной кислотности (ОК) выше 0,05 г/кг сухой бумаги, предпочтительно 0,15 г/кг сухой бумаги или более.

Относительная кислотность (ОК) определяется как:

ОК=(ТА × Va)/mбумага

где ТА представляет собой общую кислотность наносимого раствора кислоты в эквиваленте CaCO3 (г/л), Va представляет собой объем (л) наносимого раствора кислоты, а mбумага представляет собой массу (г) обработанной бумаги (г). ТА можно определить экспериментально путем нейтрализации раствора кислоты выше рН 8,3 стандартным раствором NaOH (индикатор фенолфталеин). ТА рассчитывается как

ТА=(Vb * Nb * EW (СаСО3))/(Va')

где Vb представляет собой объем (л) стандартного раствора NaOH, необходимого для повышения рН композиции выше 8,3 (кислотность фенолфталеина), Nb представляет собой нормальность (экв/л) стандартного раствора NaOH, EW (CaCO3) является эквивалентной массой CaCO3, которая составляет 50 г-экв, a Va' представляет собой объем (л) титруемого раствора кислоты. Для определения ТА также могут применяться имеющиеся в продаже наборы для титрования. Примерами имеющихся в продаже наборов для титрования ТА являются тест-набор НАСН для определения кислотности модели AC DT и тест-набор для определения кислотности НАСН модели АС-6.

Значения ОК, например, для лимонной кислоты, также могут быть оценены теоретически на основе следующего уравнения:

ОК (лимонная)=dc × (EW (CaCO3))/(EW(кислота))

где dc представляет собой дозировку наносимой кислоты в г(кислота)/кг (сухая бумага), а EW(кислота) представляет собой эквивалентную массу наносимой кислоты. В этом примере эквивалентная масса лимонной кислоты EW (лимонная кислота) составляет 64,04 г-экв, которая представляет собой молярную массу 192,12 г⋅моль-1, разделенную на число кислотных групп, которое равно трем.

В различных воплощениях изобретения полимер, функционализированный альдегидом, или полимер, функционализированный альдегидом, совместно с по меньшей мере одной дополнительной полимерной упрочняющей добавкой, и кислоту можно заранее намешать в композицию и добавить на лист одновременно или добавить на лист по отдельности.

В одном воплощении полимер, функционализированный альдегидом, добавляют к волокнистой массе до формования бумажного листа для улучшения прочностных свойств бумаги. При добавлении к волокнистой массе прочностные свойства поперек Z направления бумаги становятся более однородными. Особенно при получении сортов бумаги с использованием натуральных волокон добавление к волокнистой массе улучшает отклик в прочности. Кроме того, добавление к волокнистой массе может также улучшить удерживание и обезвоживание.

В одном воплощении полимер, функционализированный альдегидом, добавляют после формования бумажного листа на поверхность бумажного листа для улучшения прочностных свойств бумаги. При получении некоторых сортов вторичной бумаги добавление на поверхность бумажного листа может обеспечить лучший отклик в прочности.

В одном воплощении полимер, функционализированный альдегидом, и растворимую в воде кислоту добавляют на поверхность бумажного листа отдельно для улучшения прочностных свойств бумаги при неблагоприятных условиях бумажного производства, таких как высокое значение рН и высокая щелочность.

В одном воплощении готовят смесь растворимой в воде кислоты и полимера, функционализированного альдегидом. Необязательно их заранее намешивают в композицию. Смесь добавляют на поверхность бумажного листа для улучшения прочностных свойств бумаги. Это воплощение обеспечивает простоту способа, поскольку требуется подача только одной смеси.

Дозировки полимера, функционализированного альдегидом, такого как ГПАМ, обычно представлены в расчете на сухую массу химического реагента и сухую массу волокна. В одном воплощении дозировка составляет вплоть до 30 фунтов (13,61 кг) полимера, предпочтительно ГПАМ, на короткую тонну (907,19 кг) сухого волокна. В еще одном воплощении дозировка составляет вплоть до 15 фунтов/короткую тонну (6,8 кг/907,19 кг). ГПАМ обычно получают проведением реакции глиоксаля с полимером на основе полиакриламида.

Только в качестве примера, кислоту можно наносить на сформованное бумажное полотно любым из следующих способов или их комбинаций.

Кислоту наносят в виде аэрозоля на волокнистое полотно. Например, над подвижным бумажным полотном или под ним могут быть установлены распылительные форсунки для нанесения желаемой дозы раствора кислоты на полотно, которое может быть влажным или по существу сухим.

Нанесение кислоты распылением или другим средством на движущуюся ленту или ткань, которая, в свою очередь, контактирует с полотном санитарно-гигиенической бумаги для нанесения кислоты на полотно, как раскрыто, например, в WO 01/49937.

Кислоту можно наносить на полотно путем печати, например, офсетной печатью, глубокой печатью, флексографической печатью, струйной печатью, цифровой печатью любого типа и тому подобным.

Кислоту можно наносить путем мелования на одну или обе поверхности полотна, такого как шаберное мелование, мелование воздушным шабером, нанесение временных покрытий, литое мелование и тому подобное.

Кислоту можно наносить на отдельные волокна. Например, измельченные или высушенные аэрофонтанной сушкой волокна можно помещать в воздушный поток, в комбинации с аэрозолем или распылением соединения, для обработки отдельных волокон до включения в полотно или другой волокнистый продукт.

Кислоту можно нанести путем импрегнирования во влажное или сухое полотно из раствора или суспензии.

Одним из полезных способов импрегнирования влажного полотна является система Hydra-Sizer®, выпускаемая Black Clawson Corp., Watertowrt, NY, как описано в «New Technology to Apply Starch and Other Additives», Pulp and Paper Canada, 100(2): T42-T44 (February 1999). Эта система включает матрицу, регулируемую опорную конструкцию, чашу для избыточной смолы и систему подачи добавки. Создается тонкая штора нисходящей жидкости или суспензии, которая контактирует с подвижным полотном под ней. Могут достигаться широкие диапазоны применяемых доз материала для мелования с хорошим безобрывным прохождением полотна. Систему также можно применять для шторного мелования относительно сухого полотна, такого как полотно непосредственно до или после крепирования.

Кислоту можно наносить на волокнистое полотно с применением пены (например, пенообразная финишная обработка), либо для наружного нанесения, либо для импрегнирования в полотно под воздействием перепада давления (например, пропитка пеной с помощью вакуума). Принципы нанесения добавок, таких как связующие агенты, с помощью пены описаны в следующих публикациях: F. Clifford, «Foam Finishing Technology: The Controlled Application of Chemicals to a Moving Substrate», Textile Chemist and Colorist, Vol. 10, No. 12, 1978, pages 37-40; C.W. Aurich, «Uniqueness in Foam Application», Proc. 1992 TAPPI Nonwovens Conference, TAPPI Press, Atlanta, Geogia, 1992, pp. 15-19; W. Hartmann, «Application Techniques for Foam Dyeing & Finishing», Canadian Textile Journal, April 1980, p. 55; Патент США №4297860 «Device for Applying Foam to Textiles», выданный 3 ноября 1981 г. Pacifici et al., включенный в данный документ посредством ссылки; и патент США №4773110 «Foam Finishing Apparatus and Method», выданный 27 сентября 1988 г. G.J. Hopkins, включенный в данный документ посредством ссылки.

Кислоту можно нанести грунтованием раствора, содержащего указанную кислоту, в существующее волокнистое полотно.

Кислоту можно дополнительно нанести с помощью подачи текучей среды валком или мелования валком раствора, содержащего указанную кислоту для нанесения на полотно. Метод мелования валком обычно используют для нанесения раствора, такого как жидкие клеи, краски, масла и состав для мелования, на поверхность подложки, такой как полотно. Устройства для мелования валком могут включать один или множество валков в простом или сложном конструктивном исполнении. Машина для мелования валком работает путем нанесения раствора с поверхности валка на поверхность подложки. Когда это происходит, возникает явление, известное как «расщепление слоя». Слой раствора на поверхности валка расщепляется, часть его остается на валке, а часть переносится на поверхность подложки. Процент переноса зависит от поверхностных характеристик как валка, так и подложки. В большинстве устройств для мелования валком имеется средство управления для управления толщиной слоя мелования на поверхности валка до его контакта с подложкой. Тремя наиболее распространенными подходами к управлению толщиной мелования являются дозирующий нож, дозирующий валок и перенос с другого валка. В обычном конструктивном исполнении дозирующего ножа материал для мелования набирают из резервуара с помощью накатного валка, и как только материал для мелования прилипает к валку и заносится вращением валка, только определенное количество проходит через зазор между дозирующим ножом и поверхностью валка. Избыток стекает обратно в емкость. Дозирующие ножи обычно изготовлены с регулирующим средством таким образом, что изменения толщины слоя мелования производят путем перемещения ножа для открытия или закрытия зазора.

В одном воплощении кислоту или полимер, функционализированный альдегидом, добавляют путем распыления, печати, мелования, грунтования, нанесения пены, подачи текучей среды валком и/или пропитки. Преимущественно добавление кислоты осуществляют путем распыления.

В одном воплощении кислоту и полимер, функционализированный альдегидом, добавляют путем распыления, печати, мелования, грунтования, нанесения пены, подачи текучей среды валком и/или импрегнирования.

Кислота проникает на значительное расстояние в толщину полотна. В одном воплощении проникновение составляет по меньшей мере 5% от толщины полотна. В другом воплощении проникновение составляет по меньшей мере 10% от толщины полотна. В еще одном воплощении проникновение составляет более чем примерно 20% от толщины полотна. Уже такое низкое проникновение может обеспечить достаточное улучшение прочности, не допуская при этом добавления избыточной воды и расхода химических реагентов. В еще одном воплощении проникновение составляет по меньшей мере примерно 30% от толщины полотна. В еще одном другом воплощении проникновение составляет по меньшей мере примерно 70% от толщины полотна. В предпочтительном воплощении кислота полностью проникает в полотно по всей его толщине с обеспечением максимального улучшения прочности бумаги, которое может потребоваться для определенных сортов бумаги. Процент проникновения и, следовательно, восстановление прочностных характеристик полимера, функционализированного альдегидом, можно легко регулировать, поэтому оптимизация для каждого сорта бумаги и назначения находится в пределах квалификации специалиста в области бумажного производства.

Более высокие и более низкие наносимые количества также входят в объем настоящего изобретения. При использовании водных растворов кислот в полотно помимо кислоты будет поступать некоторое количество воды. Чем более влажное полотно, тем более сильные или более концентрированные кислоты пользуются преимуществом. Предпочтительно содержание воды в полотне не будет превышать 95 мас. %, при этом влажность полотна поддерживается по меньшей мере на уровне 5%, чтобы увеличить до максимума эксплуатационные характеристики кислоты.

В одном воплощении до нанесения кислоты на существующее полотно, такое как влажное полотно на начальном этапе, уровень твердых веществ, т.е. количество твердых веществ полотна, составляет по меньшей мере примерно 5 мас. %, т.е. полотно содержит примерно 5 г сухих твердых веществ и 95 г воды.

В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 10 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 12 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 15 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 18 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 20 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 25 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 30 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 35 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 40 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 45 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 50 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 60 масс. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 75 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 80 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 90 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 95 мас. %. В одном воплощении уровень твердых веществ в полотне составляет по меньшей мере примерно 99 мас. %. Как уже обсуждалось выше, более высокий уровень содержания твердых веществ требует меньше кислоты.

В одном воплощении уровень твердых веществ в полотне составляет от 15 до 95 мас. %, предпочтительно от 30 до 90 мас. %, для увеличения до максимума эксплуатационных характеристик кислоты.

Специалисту в данной области понятно, что кислота может быть распределена самыми разными способами. Например, кислота может быть равномерно распределена или присутствовать в структуре полотна, или выборочно присутствовать на одной поверхности или в одном слое многослойного полотна. В многослойных полотнах всю толщину бумажного полотна можно подвергнуть нанесению кислоты и другим химическим обработкам, описанным в данном документе, или каждый отдельный слой может быть независимым образом обработан или необработан кислотой и другими химическими обработками по настоящему изобретению.

В одном воплощении кислоту по настоящему изобретению наносят на один слой в многослойном полотне. В качестве альтернативы, в еще одном воплощении по меньшей мере один слой обрабатывают значительно меньшим количеством кислоты, чем другие слои. Например, внутренний слой может служить в качестве обработанного кислотой слоя с повышенной прочностью или другими свойствами.

Если кислоту растворяют в полимере, функционализированном альдегидом, таком как ГПАМ, или в полимере, функционализированном альдегидом, таком как ГПАМ, совместно с дополнительной упрочняющей добавкой, композицию можно добавлять любым способом, который подтверждает равномерное распределение кислоты на поверхности. Подходящим способом является, например, распыление, печать, мелование, грунтование, нанесение пены, подача текучей среды валком и/или пропитка. Преимущественно добавление кислоты осуществляют путем распыления.

Если кислоту добавляют к волокнистой массе, дозировка кислоты должна быть на порядки величин выше для того, чтобы нейтрализовать щелочность в водной системе бумажного производства, по сравнению с нанесением на полотно.

В иллюстративном воплощении рН волокнистой массы составляет от 4,0 до 9,0, так как этот диапазон является наиболее преимущественным для бумажного производства.

В различных воплощениях настоящего изобретения кислоту наносят на бумажный лист в таком количестве, что поверхность листа становится кислой до сушки. Кислотность поверхности бумажного листа можно измерить стандартными способами, включая стандартные способы TAPPI для измерения рН поверхности, такие как Т509 и Т529.

При измерении вышеописанным способом кислота по настоящему изобретению может содержать одну или более кислот, обеспечивающих значение рН ниже 8. В одном воплощении кислота содержит одну или более кислот, обеспечивающих значение рН ниже 7. В одном воплощении кислота содержит одну или более кислот, обеспечивающих значение рН ниже 6. В одном воплощении кислота включает одну или более кислот, обеспечивающих значение рН ниже 5. В еще одном воплощении кислота включает одну или более кислот с величиной рН ниже 4, чтобы обеспечить значительное улучшение прочности бумаги. Более низкий рН указывает на то, что продукт имеет некоторую кислотность, что необязательно в результате приводит к более высокой прочности. Однако для увеличения прочности необходима кислотность.

Преимущественно растворимая в воде кислота по настоящему изобретению содержит минеральную кислоту или органическую кислоту или их смесь для улучшения прочностных свойств бумаги. Эти кислоты относительно сильные, легко доступные и обычно используются в бумажном производстве.

В одном воплощении кислота по настоящему изобретению преимущественно включает по меньшей мере одну кислоту, выбранную из группы минеральных кислот, таких как фосфорная кислота, борная кислота, серная кислота, соляная кислота или тому подобное, для улучшения прочностных свойств бумаги. Минеральные кислоты представляют собой сильные кислоты. Можно использовать даже частично депротонированные минеральные кислоты.

В одном воплощении кислота по настоящему изобретению преимущественно включает по меньшей мере одну кислоту, выбранную из группы органической кислоты, такой как муравьиная кислота, уксусная кислота, лимонная кислота, яблочная кислота, молочная кислота или тому подобное, для увеличения кислотности без значительного снижения рН бумажного листа. Кроме того, органические кислоты безопасны в использовании. Муравьиная кислота, уксусная кислота и молочная кислота полностью смешиваются с водой, обеспечивая любую желаемую концентрацию. Растворимость лимонной кислоты в воде при 20°С составляет примерно 1478 г/л, а растворимость яблочной кислоты составляет 558 г/л.

В одном воплощении кислота по настоящему изобретению включает полимеры, содержащие акриловую кислоту, или тому подобное, которые являются смолами для повышения прочности бумаги или веществами для улучшения технологических свойств, таких как удерживание, формование, обезвоживание, или флокулянты сами по себе, тем самым обеспечивая дополнительное улучшение процесса бумажного производства.

В одном воплощении кислота по настоящему изобретению включает кислоты, неспособные реагировать с альдегидными группами полимера, функционализированного альдегидом.

В одном воплощении кислота по настоящему изобретению включает сопряженную кислоту слабого основания, в частности, хлорид аммония или тому подобное, которую можно наносить без значительного снижения рН воды. Амины как таковые являются слабыми основаниями, но при протонировании в их сопряженные кислоты они приобретают кислотные свойства. Соли, образованные, например, сильными кислотами, дают в результате кислотный водный раствор.

В одном воплощении кислота по настоящему изобретению включает кислотное вещество, которое способно реагировать с альдегидными группами полимера, функционализированного альдегидом, в частности, аминосодержащий полимер в протонированном виде или в виде соли, такой как поливиниламин, полиэтиленимин, полиамидоамин, полученный в реакции адипиновой кислоты с диэтилентриамином, полиамидоамин-эпихлоргидрином и тому подобным, в виде соли. Полимеры, реагирующие с альдегидом, улучшают прочностные свойства бумаги за счет снижения рН воды, а также реакции с альдегидами.

В некоторых воплощениях изобретения кислота может представлять собой смесь любой из перечисленных выше кислот или их солей.

Кислота по настоящему изобретению растворима в воде. Растворимость предпочтительно составляет по меньшей мере 0,1 г/л при 20°С, в зависимости от значения рКа кислоты или значения рН, получаемого на поверхности бумажного листа. Более предпочтительно растворимость в воде составляет по меньшей мере 500 г/л при 20°С. Наиболее предпочтительно, когда кислота является полностью смешиваемой с водой, что обеспечивает возможность любой желаемой концентрации при применении.

Способ, раскрытый в данном документе, можно применять к различным сортам бумаги и волокнистым массам. Волокнистая масса может содержать древесину хвойных пород или лиственных пород или любую их комбинацию. Древесина хвойных пород обычно представляет собой ель или сосну. Древесина лиственных пород обычно представляет собой эвкалипт, осину или березу. В некоторых воплощениях волокнистую массу получают по меньшей мере частично из вторичной бумаги.

В одном воплощении целлюлоза содержит целлюлозу древесины хвойных пород, целлюлозу древесины лиственных пород, вторичную бумагу или их смесь.

В одном воплощении волокнистая масса по настоящему изобретению представляет собой смесь целлюлозы древесины хвойных пород и/или целлюлозы древесины лиственных пород, и вторичной бумаги.

В одном воплощении волокнистую массу по настоящему изобретению получают из вторичной бумаги.

Вторичная бумага часто содержит осажденные щелочные агенты, такие как карбонат кальция (ОКК) и тонкодисперсный карбонат кальция (ТКК). Когда ОКК и ТКК повторно вводят в процесс бумажного производства, они увеличивают щелочность системы.

В одном воплощении целлюлоза содержит осажденный карбонат кальция (ОКК), тонкодисперсный карбонат кальция (ТКК) и/или вторичную бумагу.

Способ по настоящему изобретению подходит для применений, в которых наполнитель из осажденного карбоната кальция (ОКК) добавляют к печатной/писчей бумаге, поскольку карбонатные ионы из ОКК растворяются в воде, что приводит к высокой щелочности и высоким рН.

В одном воплощении по меньшей мере один щелочной агент вводят в указанную волокнистую массу или после формования листа.

В одном воплощении настоящего изобретения предложен способ, который включает следующие этапы:

- получение волокнистой массы;

- добавление щелочного агента, преимущественно такого как ОКК, к указанной волокнистой массе до или после формования листа, если только волокнистая масса уже изначально не содержит щелочной агент;

- добавление по меньшей мере одного полимера, функционализированного альдегидом, до или после формования бумажного листа;

- формование бумажного листа из волокнистой массы;

- добавление растворимой в воде кислоты на сформованный бумажный лист.

Щелочные агенты или реагенты, которые необходимо использовать в способе по настоящему изобретению, могут быть сухими или инкапсулированными реагентами, т.е. неводными растворами реагентов, которые растворимы в воде. Растворение или выделение щелочных агентов в воде может происходить в течение длительного периода времени, предпочтительно в течение белее 10 секунд, более предпочтительно в течение более 30 секунд. Поэтому рН бумажного листа остается кислотным или нейтральным в секции сушильного устройства во время процесса бумажного производства для облегчения образования ацетальной связи между целлюлозой и альдегидными фрагментами. При достаточном контакте продукта санитарно-гигиенического назначения с водой щелочной агент действует путем нейтрализации добавленной растворимой в воде кислоты и разрушения связей альдегид-волокно в волокнистом листе.

Предпочтительно, чтобы процесс нейтрализации происходил в течение длительного периода времени, например, в течение более чем 10 секунд, более предпочтительно в течение более чем 30 секунд.

Примеры подходящих щелочных агентов включают, но не ограничиваются ими, гидроксид магния, гидроксид кальция, бисульфит магния, оксид магния, оксид цинка, сульфит натрия, карбонат магния, карбонат магния - гидроксид магния ((MgCO3)4Mg(ОН)2), оксид натрия-оксид алюминия (Na2O Al2O3), карбонат натрия, бикарбонат натрия, бензоат натрия, карбонат кальция, бикарбонат кальция, ацетат натрия и их комбинации.

В другом воплощении активируемые в воде микросферы заполняют щелочным реагентом, а затем наносят на продукт санитарно-гигиенического назначения либо как дополнительную добавку лосьоном, дополнительную добавку распылением, либо как дополнительную добавку печатью, например, дополнительную добавку печатью с помощью глубокой ротационной печати. Микросферы распадаются или диспергируют при достаточном контакте с водой и позволяют щелочному реагенту разрушать бумагу санитарно-гигиенического назначения. В этих и других воплощениях, где щелочной реагент инкапсулирован или иным образом удерживается в комбинации с другим материалом до его высвобождения, вызванного водой, высвобождением щелочного реагента можно управлять так, чтобы определенные количества реагента диспергировали в течение установленного периода времени, т.е. щелочной реагент высвобождают медленно.

Преимущественно щелочной агент вводят в волокнистую массу до добавления по меньшей мере одного полимера, функционализированного альдегидом, в указанную волокнистую массу для увеличения скорости уменьшения прочности при растяжении бумаги во влажном состоянии.

В одном воплощении волокнистая масса содержит по меньшей мере один щелочной агент. Щелочной агент может изначально содержаться в волокнистой массе.

В еще одном воплощении настоящего изобретения предложен способ, включающий следующие этапы:

- получение волокнистой массы;

- добавление щелочного агента, преимущественно такого как ОКК, к указанной волокнистой массе до или после формования листа, если только волокнистая масса уже изначально не содержит щелочной агент;

- добавление по меньшей мере одного полимера, функционализированного альдегидом, совместно с высокомолекулярным анионным полиакриламидом до или после формования бумажного листа;

- добавление по меньшей мере одной дополнительной упрочняющей добавки, преимущественно такой как анионный полиакриламид и полиамидоамин-эпихлоргидрин до или после формования бумажного листа;

- формование бумажного листа из волокнистой массы;

- добавление растворимой в воде кислоты на сформованный бумажный лист.

Поскольку эксплуатационные характеристики ГПАМ сильно зависят от химического состава воды, производители бумаги часто преднамеренно снижают рН волокнистой массы, чтобы увеличить эффективность ГПАМ. Понижение рН уменьшает скорость снижения прочности при растяжении обработанной бумаги во влажном состоянии и приводит к плохой диспергируемости бумаги в воде. При использовании способа по настоящему изобретению нет необходимости понижать рН целлюлозы, чтобы увеличить эффективность ГПАМ. Локальное уменьшение рН листа полотна с помощью растворимой в воде кислоты создаст кислотную рН среду для ГПАМ, тем самым восстанавливая его эффективность. Для бумаги, полученной способом по настоящему изобретению, было получено выраженное в процентах снижение прочности при растяжении во влажном состоянии по меньшей мере 70%, предпочтительно более чем 80%. В то же время начальная прочность при растяжении во влажном состоянии остается высокой, а постоянная прочность при растяжении во влажном состоянии низкой.

В различных воплощениях кислоту можно добавлять до и/или после добавления полимера, функционализированного альдегидом, такого как ГПАМ, или кислоту и полимер, функционализированный альдегидом, такой как ГПАМ, комбинируют вместе обычно путем растворения кислоты в полимере, функционализированном альдегидом, таком как ГПАМ, и композицию добавляют на поверхность листа.

В еще одном аспекте согласно настоящему изобретению предложен бумажный продукт, полученный способом, описанным выше.

В одном воплощении бумажный продукт содержит полимер, функционализированный альдегидом, такой как глиоксилированный полиакриламидный полимер, и кислоту на бумажном листе, который получают путем добавления полимера, функционализированного альдегидом, такого как глиоксилированный полиакриламидный полимер, к волокнистой массе до формования бумажного листа, формования бумажного листа из волокнистой массы и добавления кислоты на поверхность сформованного бумажного листа, имеющего значение относительной кислотности (ОК) выше 0,05 г/кг сухой бумаги.

В еще одном воплощении бумажный продукт содержит полимер, функционализированный альдегидом, такой как глиоксилированный пролиакриламидный полимер, и кислоту на бумажном листе, который получают путем добавления как полимера, функционализированного альдегидом, такого как глиоксилированный пролиакриламидный полимер, так и кислоты на поверхность бумажного листа, сформованного из волокнистой массы.

В одном воплощении, когда волокнистая масса содержит по меньшей мере один щелочной агент, получают бумажный продукт, имеющий повышенное снижение прочности при растяжении во влажном состоянии по сравнению с бумажным продуктом, полученным без указанного добавления щелочного агента.

Способ и композиция по настоящему описанию охватывают использование полимеров, функционализированных альдегидом, более конкретно ГПАМ; или полимера, функционализированного альдегидом, более конкретно ГПАМ, совместно с другим(и) полимером(ами) в качестве упрочняющей(их) добавки(ок).

Способ и композиция по настоящему изобретению подходят, в частности, для улучшения прочностных характеристик полимера, функционализированного альдегидом, такого как ГПАМ, когда уровень щелочности на поверхности листа является высоким. При уровне щелочности 50 млн-1 или выше, прочностные характеристики полимера, функционализированного альдегидом, такого как ГПАМ, можно улучшить, если кислотность в среде полимера, функционализированного альдегидом, такого как ГПАМ, будет снижена до нейтрального или кислотного.

Если щелочность на поверхности листа составляет 50 млн-1 или ниже, прочностные характеристики полимера, функционализированного альдегидом, такого как ГПАМ, можно улучшить уже в слегка  условиях способом по настоящему описанию. Кислотность в среде полимера, функционализированного альдегидом, такого как ГПАМ, возможно, необходимо снизить только с основного до нейтрального.

условиях способом по настоящему описанию. Кислотность в среде полимера, функционализированного альдегидом, такого как ГПАМ, возможно, необходимо снизить только с основного до нейтрального.

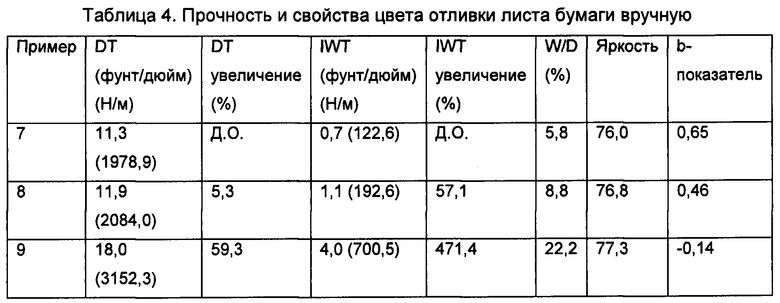

Результаты, полученные для бумаги, полученной способом согласно настоящему изобретению, т.е. добавлением по меньшей мере одного полимера, функционализированного альдегидом, в волокнистую массу до и/или после формования бумажного листа и добавлением растворимой в воде кислоты на сформованный бумажный лист, показывают повышенную прочность при растяжении в сухом и влажном состоянии, а также повышенное отношение влажного к сухому по сравнению с бумагой, полученной без этих добавок. Прочность при растяжении в сухом состоянии можно увеличить по меньшей мере на 10%, тогда как значение прочности при растяжении во влажном состоянии может увеличиться в 5 раз. Отношение влажного к сухому можно увеличить до более чем 20%.

В одном воплощении получают бумажный продукт, в котором соотношение прочности на растяжение во влажном и сухом состоянии составляет по меньшей мере 20%.

Использование способа согласно настоящему изобретению дополнительно улучшило яркость и цветовой оттенок полученного бумажного продукта. Увеличение яркости может быть более 1%, а b-показатель цветового оттенка может значительно уменьшиться.

В одном воплощении получают бумажный продукт, имеющий улучшенную яркость по сравнению с бумажным продуктом, полученным без добавлений по меньшей мере одного полимера, функционализированного альдегидом, и растворимой в воде кислоты.

В одном воплощении получают бумажный продукт, имеющий улучшенный оттенок цвета с точки зрения уменьшенного b-показателя по сравнению с бумажным продуктом, полученным без добавлений по меньшей мере одного полимера, функционализированного альдегидом, и растворимой в воде кислоты.

В еще одном аспекте согласно настоящему изобретению предложена система обработки волокнистой массы. Это набор химических реагентов, т.е. химическая система для использования в способе получения бумаги, как описано выше. Система обработки волокнистой массы содержит следующие химические реагенты:

(i) По меньшей мере один полимер, функционализированный альдегидом, который выполнен с возможностью нанесения на указанную волокнистую массу до и/или после формования бумажного листа. Это применение относится к способу получения бумаги, включающему этапы получения волокнистой массы, формования бумажного листа из волокнистой массы, добавления по меньшей мере одного полимера, функционализированного альдегидом, в указанную волокнистую массу до и/или после формования бумажного листа и добавления растворимой в воде кислоты на сформованный бумажный лист.

(ii) Растворимую в воде кислоту, выполненную с возможностью нанесения на сформованный бумажный лист.

(iii) Необязательно щелочной агент, выполненный с возможностью введения в указанную волокнистую массу или в сформованный лист бумаги, т.е. введения после формования листа.

Предпочтительными воплощениями полимера, функционализированного альдегидом, растворимой в воде кислоты и щелочного агента являются те, которые уже обсуждались в отношении способа.

Изобретение дополнительно проиллюстрировано следующими неограничивающими примерами.

ПРИМЕРЫ

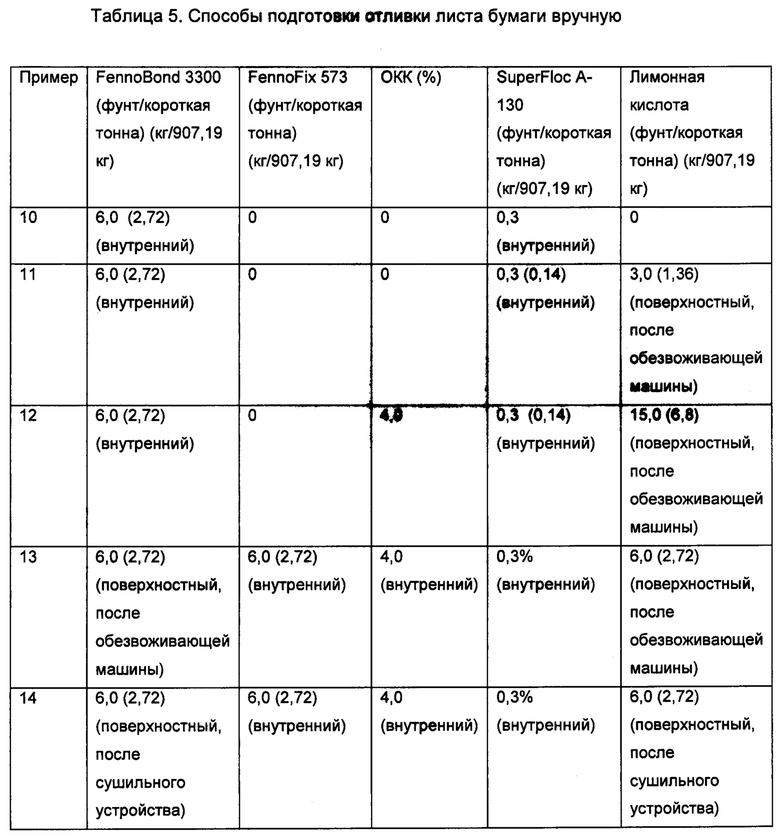

Fennobond 3300 (12% мас./мас.) представляет собой имеющийся в продаже продукт ГПАМ, выпускаемый Kemira Chemicals Inc. Имеющийся в продаже осажденный карбонат кальция (ОКК) имеет форму частиц скаленоэдра и медианный размер частиц 1,9 микрон. SuperFloc А130 (Kemira Chemicals) представлял собой имеющийся в продаже сухой образец анионного полиакриламида со средневесовой молекулярной массой примерно 20 миллионов дальтон. FennoFix 573 (Kemira Chemicals) представлял собой полиаминный продукт, полученный реакцией конденсации эпихлоргидрина и диметиламина. У Sigma Aldrich были закуплены безводная лимонная кислота (больше 99,5%), бикарбонат натрия (больше 99%), сульфат натрия (больше 99%) и безводный хлорид кальция (больше 96%).

Подготовка отливки листа бумаги вручную без ОКК

Отливки листа бумаги вручную готовили с использованием двух целлюлозных смесей.

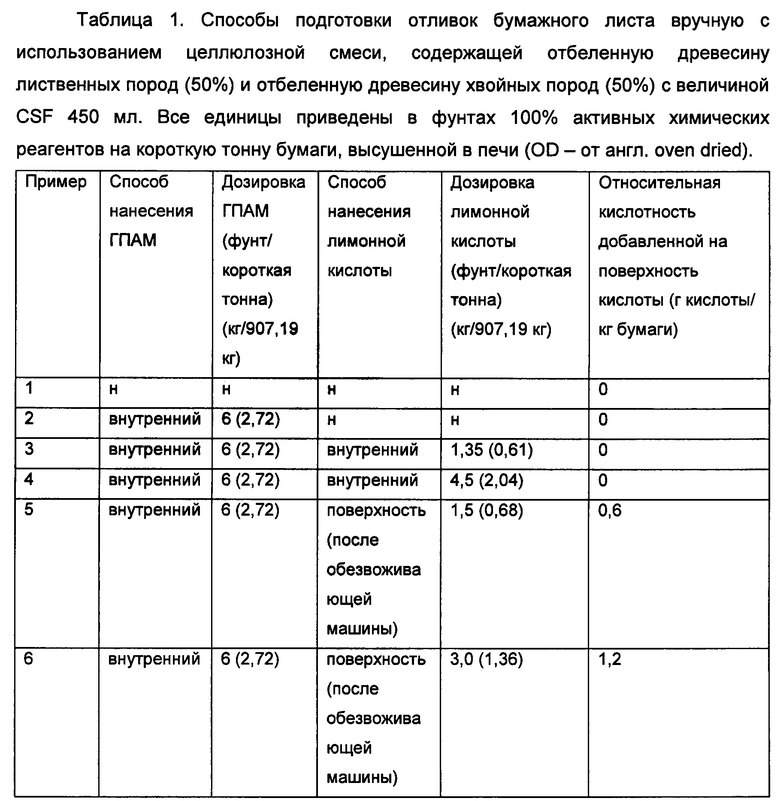

Первая смесь представляла собой смесь отбеленной древесины северной лиственной породы (50%) и отбеленной древесины хвойной породы (50%) с конечной мерой обезвоживания бумаги по стандарту Canadian Standard Freeness (CSF) 450 мл.

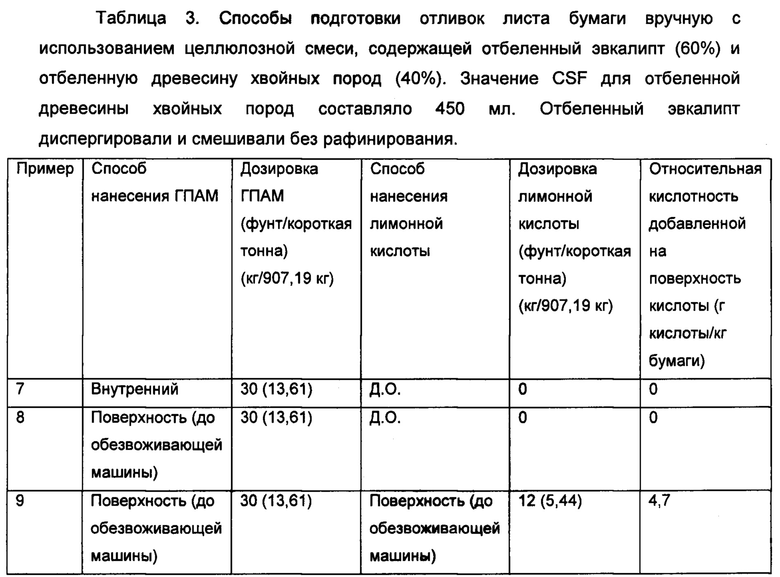

Вторая смесь представляла собой смесь отбеленной древесины хвойных пород (40%) и отбеленной целлюлозы эвкалипта (60%). Целлюлозу древесины хвойных пород рафинировали до 450 мл (CSF) до смешивания, а целлюлозу эвкалипта диспергировали в воде без дополнительного рафинирования до смешивания.