ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции умягчителя. Также настоящее изобретение относится к способу производства бумажного изделия и к бумажному изделию, произведенному этим способом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Бумага - это листовой материал, содержащий соединенные друг с другом мелкие, дискретные волокна. Волокна обычно формуют в лист на мелкоячеистом сите из разбавленной водной суспензии или жидкой массы. Бумагу обычно изготавливают из целлюлозных волокон, хотя изредка могут быть использованы синтетические волокна. Бумажные изделия, изготовленные из необработанных целлюлозных волокон, быстро утрачивают прочность при увлажнении, то есть они обладают очень низкой влагопрочностью. К бумаге можно добавить влагопрочную смолу для получения более прочных бумажных изделий. Типы влагопрочных смол, которые можно применять в бумаге, могут быть «стойкого» или «временного» типа, которые определяются, в частности, тем, как долго бумага сохраняет влагопрочность после погружения в воду.

Влагопрочность бумаги определяют как меру того, насколько волокнистое полотно сохраняет целостность под действием разрывающей силы, будучи в контакте с водой. Для снижения утраты прочности бумаги при увлажнении можно использовать различные способы, такие как рафинирование волокнистой массы и влажное прессование в бумагоделательной машине. Влагопрочные смолы также могут повысить прочность бумаги в сухом состоянии. Влагопрочность повышает прочность бумаги на разрыв как во влажном, так и в сухом состоянии за счет поперечного сшивания целлюлозных волокон ковалентными связями, которые не разрываются при смачивании. Влагопрочность обычно выражают как отношение предела прочности на разрыв во влажном состоянии к пределу прочности на разрыв в сухом состоянии.

В процессе производства бумаги к волокнистой массе перед формованием бумажного листа часто добавляют альдегид-функционализированные полимеры, например - глиоксилированный полиакриламид (GPAM; от англ.: glyoxylated polyacrylamide). Предполагают, что после высыхания обработанного листа бумаги альдегид-функционализированный полимер образует ковалентные связи с целлюлозой, повышая прочность бумаги в сухом состоянии и влагопрочность бумаги. Поскольку образование ковалентной связи между альдегид-функционализированным полимером и целлюлозой является обратимым в воде, влагопрочность бумаги, находящейся в воде, снижается с течением времени. В результате альдегид-функционализированные полимеры также используют в качестве агентов, временно повышающих влагопрочность, в бумаге для изделий санитарно-гигиенического назначения (туалетной бумаги и бумажных салфеток).

Известно, что на прочностные характеристики альдегид-функционализированных полимеров, таких как GPAM, неблагоприятно влияют относительно высокие значения pH и высокие уровни щелочности. В отсутствие щелочности альдегид-функционализированные полимеры являются высокоэффективными в кислотных и нейтральных условиях. Однако повышение pH водного раствора до значений выше 7 приводит к значительному снижению прочности. При уровне щелочности, равном 500 частям/млн (в пересчете на CaCO3) или выше, прочностные свойства альдегид-функционализированных полимеров, таких как GPAM, ухудшаются даже в условиях нейтрального pH.

Отрицательный эффект pH и щелочности ограничивает применение альдегид-функционализированных полимеров во многих сортах бумаги.

Производители бумаги часто добавляют сильные кислоты к волокнистой массе во время процесса производства бумаги для повышения эффективности альдегид-функционализированного полимера. Однако для снижения pH в условиях высокой щелочности необходимо большое количество кислоты. Кроме того, снижение pH воды, используемой при производстве бумаги, создает другие проблемы, такие как коррозия и разложение химических веществ, используемых в процессе. Добавление кислоты непосредственно в волокнистую массу часто приводит к немедленной преципитации или осаждению некоторых растворенных и суспендированных химических веществ и частиц. Обращение с коррозионными сильными кислотами также создает проблему с безопасностью операторов бумагоделательных машин.

В случае высококачественных бумажных изделий санитарно-гигиенического назначения часто необходимы относительно низкая прочность в сухом состоянии и повышенная мягкость, но высокая влагопрочность при контакте с водой.

Мягкость бумаги для изделий санитарно-гигиенического назначения - это комплексное тактильное ощущение, испытываемое потребителями. Это тактильное ощущение представляет собой комбинацию нескольких физических свойств, включающих гладкость поверхности бумаги, жесткость бумаги, а также объем бумаги (величина, обратная плотности бумаги). Производители бумаги для изделий санитарно-гигиенического назначения всегда хотят дальнейшего увеличения мягкости с обеспечением определенного целевого уровня прочности.

Для улучшения тактильного ощущения, создаваемого бумажными изделиями санитарно-гигиенического назначения, часто используют химические умягчители. Примерами химических умягчителей являются воски, например - парафин, масла, например - минеральное масло, жирные кислоты и поверхностно-активные вещества.

В высшей степени желательно еще больше повысить мягкость бумажного изделия с сохранением свойств высокой влагопрочности при контакте с водой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна из задач настоящего изобретения состоит в обеспечении решения проблем, существующих на предшествующем уровне техники.

Более конкретно, задачей настоящего изобретения является решение проблем с повышением мягкости бумажного изделия, например - бумаги для изделий санитарно-гигиенического назначения, с сохранением свойств высокой влагопрочности.

Одна из задач настоящего изобретения состоит в обеспечении композиции умягчителя, которая повысит свойства влагопрочности бумажного изделия.

Следующая задача настоящего изобретения состоит в обеспечении композиции умягчителя со сниженной вязкостью.

Еще одна задача настоящего изобретения состоит в обеспечении бумажного изделия с высокими свойствами влагопрочности при контакте с водой.

Следующая задача настоящего изобретения состоит в обеспечении способа повышения свойств влагопрочности бумажного изделия.

Еще одна задача настоящего изобретения состоит в обеспечении бумажного изделия с улучшенными свойствами.

Для решения по меньшей мере некоторых из указанных задач настоящее изобретение характеризуется признаками, указанными в независимых пунктах формулы изобретения. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления настоящего изобретения.

Неожиданно было обнаружено, что композиция умягчителя по настоящему изобретению улучшает свойства влагопрочности бумажного изделия, например - бумаги для изделий санитарно-гигиенического назначения. Композиция умягчителя содержит умягчитель и кислотный материал. При использовании в комбинации с альдегид-функционализированным полимером, таким как GPAM, добавление кислотного материала повышает влагопрочность бумаги, но не оказывает существенных неблагоприятных влияний на прочность бумаги в сухом состоянии. Кислотный материал композиции умягчителя регулирует pH в непосредственной близости от альдегид-функционализированного полимера при производстве бумаги для улучшения прочностных свойств альдегид-функционализированного полимера. Вследствие этого применение композиции умягчителя в комбинации с альдегид-функционализированным полимером обеспечивает бумажные изделия с высокими значениями отношения предела прочности на разрыв во влажном состоянии к пределу прочности на разрыв в сухом состоянии, которые очень желательны для многих бумажных изделий санитарно-гигиенического назначения.

Другим преимуществом является исключение необходимости регулировать pH волокнистой массы для обеспечения эффективности альдегид-функционализированного полимера; вместо этого процесс можно осуществить в условиях с обычными значениями pH.

Дополнительные преимущества включают возможность регулировать образование отложений, формовочное сукно остается более чистым, и увеличиваются срок службы и эксплуатационные характеристики формовочного сукна.

Кроме того, настоящее изобретение также продемонстрировало, что кислотный материал снижает вязкость эмульсий умягчителей, например - на основе имидазолиния. Поэтому умягчители можно эмульгировать в значительно более высоких концентрациях, что приводит к снижению расходов на транспортировку/обращение.

Еще одним преимуществом является то, что способ технически просто осуществить, и поэтому он является очень экономичным. Когда кислотный материал добавляют на поверхность бумаги, из листа бумаги эффективно удаляется щелочность при использовании малого количества кислоты.

Хотя в примерах осуществления настоящего изобретения применяли глиоксилированный полиакриламид (GPAM), способ по настоящему изобретению применим также к другим альдегид-функционализированным полимерам.

Поэтому в одном аспекте настоящее изобретение предусматривает композицию умягчителя для применения в производстве бумажного изделия, содержащую умягчитель и кислотный материал, причем композиция умягчителя имеет значение относительной кислотности (RA; от англ.: relative acidity), превышающее 0,05 (определено ниже).

Во втором аспекте настоящее изобретение предусматривает способ производства бумажного изделия, который включает стадии:

- получения волокнистой массы,

- формования полотна из волокнистой массы,

- сушки полотна,

- добавления композиции умягчителя по настоящему изобретению

(i) к волокнистой массе до формования полотна,

(ii) на полотно до, во время и/или после сушки, и/или

(iii) на сетку бумагоделательной машины, на формовочное полотно или на сушильный цилиндр (Янки-цилиндр) на сторону, контактирующую с полотном.

В третьем аспекте настоящее изобретение предусматривает бумажное изделие, полученное способом по настоящему изобретению.

В четвертом аспекте настоящее изобретение предусматривает систему для обработки волокон при производстве бумаги, содержащую композицию умягчителя и альдегид-функционализированный полимер.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

При использовании в контексте настоящего изобретения термины «бумага» или «бумажное изделие», которые можно использовать как взаимозаменяемые, следует понимать как включающие листовой материал, который содержит бумажные волокна, и который также может содержать другие материалы (например, органические частицы, неорганические частицы и их комбинацию). Подходящие бумажные волокна включают натуральные и синтетические волокна, например - целлюлозные волокна, древесные волокна всех сортов, используемых при производстве бумаги, другие растительные волокна, например - хлопковые волокна, волокна, полученные из макулатуры; и синтетические волокна, такие как вискозные волокна, нейлоновые волокна, стекловолокно или полиолефиновые волокна. Натуральные волокна могут быть смешаны с синтетическими волокнами. Например, при изготовлении бумажного изделия бумажное полотно или бумажный материал могут быть армированы синтетическими волокнами, например - нейлоновыми волокнами или стекловолокном, или импрегнированы неволокнистыми материалами, такими как пластики, полимеры, смолы или лосьоны. При использовании в контексте настоящего изобретения термины «бумажное полотно» или «полотно» следует понимать как включающие формуемые и сформованные бумажные листовые материалы, различные виды бумаги и бумажные материалы, содержащие бумажные волокна. Бумажное изделие может быть бумажным материалом с покрытием, ламинированным или композитным бумажным материалом. Кроме того, бумажное изделие может быть отбеленным или неотбеленным.

Бумага может включать, но не ограничивается этим, писчую бумагу и печатную бумагу, например - бумагу из механически обработанной древесной массы без покрытия, бумагу с полным покрытием, бумагу с покрытием, не содержащую древесной массы, бумагу из механически обработанной древесной массы с покрытием, бумагу, не содержащую древесной массы, без покрытия и т.п.; промышленно-техническую бумагу, бумагу для изделий санитарно-гигиенического назначения всех видов, картон, картонные плиты, упаковочную бумагу, например - неотбеленную крафт-бумагу или отбеленную крафт-бумагу, оберточную бумагу, бумажные клейкие ленты, бумажные мешки, бумажные салфетки, полотенца, обои, основы ковровых покрытий, бумажные фильтры, бумажные маты, декоративную бумагу, одноразовые простыни и одежду и т.п.

Бумага может включать бумажные изделия санитарно-гигиенического назначения. Бумажные изделия санитарно-гигиенического назначения включают санитарно-гигиеническую бумагу (тиссью), хозяйственно-бытовую бумагу, промышленную бумагу, салфетки для лица, косметические салфетки, мягкие бумажные салфетки, абсорбирующие салфетки, салфетки, пропитанные лекарственными средствами, туалетную бумагу, бумажные полотенца, бумажные салфетки технического назначения, бумажные ткани, бумажное постельное и столовое белье и т.п.

В иллюстративном варианте осуществления настоящего изобретения бумага для изделий санитарно-гигиенического назначения может быть бумагой санитарно-гигиенического назначения, прессованной с использованием сукон, бумагой санитарно-гигиенического назначения, уплотненной по рисунку, неуплотненной бумагой санитарно-гигиенического назначения с большим объемом. В другом иллюстративном варианте осуществления настоящего изобретения бумага для изделий санитарно-гигиенического назначения может быть крепированной или некрепированной, однородной или многослойной конструкции, слоистой или неслоистой (смешанной) и однослойной, двухслойной или содержащей три или более слоев. В иллюстративном варианте осуществления настоящего изобретения бумага для изделий санитарно-гигиенического назначения включает мягкие и впитывающие бумажные изделия санитарно-гигиенического назначения, которые являются потребительскими изделиями санитарно-гигиенического назначения.

В предпочтительном варианте осуществления настоящего изобретения бумажное изделие является бумажным изделием санитарно-гигиенического назначения.

«Картон» - это бумага, которая является более толстой, более тяжелой и менее гибкой, чем стандартная бумага. Многие виды деревьев с твердой и мягкой древесиной используют для получения волокнистой массы в механических и химических процессах, в которых волокна отделяют от матрикса древесины. Картон может включать, но не ограничивается этим, полухимический картон, облицовочный картон, тарный картон, гофрированный картон, картон для складных коробок и картонные плиты.

В иллюстративном варианте осуществления настоящего изобретения термин «бумага» относится к бумажному изделию, такому как картон, полученный сухим способом, высокосортная бумага, бумажные полотенца, бумажные изделия санитарно-гигиенического назначения и газетная бумага. Применения картона полученного сухим способом, включают облицовочный картон, гофрированный картон, отбеленный и неотбеленный картон, полученный сухим способом.

В варианте осуществления настоящего изобретения бумага может включать картонные плиты, картон для складных коробок и картон/бумагу специального назначения. Бумага может включать тарный картон, картон для складных коробок, неотбеленный крафт-картон, картон из вторичного сырья, картон для упаковок пищевых продуктов, мелованный макулатурный картон, твердый отбеленный картон, твердый неотбеленный картон, жидкий картон, облицовочный картон, гофрированный картон, гильзовый картон, основу для обоев, сухую штукатурку, переплетный картон, древесно-массный картон, картон для пакетов, картон с покрытием, гипсокартон и т.п.

Термин «целлюлозная масса» относится к волокнистому целлюлозному материалу. Подходящими волокнами для производства целлюлозных масс являются все стандартные сорта, например - механическая целлюлозная масса, отбеленная и неотбеленная химическая целлюлозная масса, макулатурная масса и бумажная масса, полученная из любых однолетних растений. Механическая целлюлозная масса включает, например, древесную массу, термомеханическую целлюлозную массу (ТМР; от англ.: thermomechanical pulp), хемотермомеханическую целлюлозную массу (СТМР; от англ.: chemothermomechanical pulp), пероксидно-щелочную механическую целлюлозную массу (АРМР; от англ.: alkaline peroxide mechanical pulp); древесную массу, полученная посредством размола под давлением, полухимическую целлюлозную массу, химическую целлюлозную массу высокого выхода и рафинерную механическую целлюлозную массу (RMP; от англ.: refiner mechanical pulp). Примерами подходящих химических целлюлозных масс являются сульфатная, сульфитная и натронная целлюлозные массы. В частности, можно использовать неотбеленные химические целлюлозные массы, которые также называют неотбеленными крафт-целлюлозными массами.

Термин «волокнистая масса» относится к смеси целлюлозной массы и воды. Волокнистую массу на практике получают с использованием воды, которая может частично или полностью быть возвратной водой из бумагоделательной машины. Она может быть обработанной или необработанной оборотной водой или смесью этих видов воды. Волокнистая масса может содержать примесные вещества, например - наполнители. Содержание наполнителей в бумаге может достигать примерно 40 масс. %. Подходящими наполнителями являются, например, глина, каолин, натуральный и осажденный мел, диоксид титана, тальк, сульфат кальция, сульфат бария, оксид алюминия, сатинит белый или смеси указанных наполнителей.

«Процесс изготовления бумаги» - это способ изготовления бумажных продуктов из целлюлозной массы, включающий, среди прочего, получение водной волокнистой массы, которая может содержать целлюлозные волокна, дренирование волокнистой массы с получением листа (полотна) и сушку листа. Стадии формования композиции бумаги, дренирования и сушки можно осуществить любым стандартным способом, известным специалисту в данной области техники.

Термин «прочность бумаги» означает свойство бумажного материала, и оно может быть выражено, среди прочего, как прочность в сухом состоянии и/или прочность во влажном состоянии.

«Предел прочности на разрыв в сухом состоянии» (также называемый прочностью в сухом состоянии) - это предел прочности на разрыв, обнаруживаемый у сухого листа бумаги, в характерном случае кондиционированного в условиях стандартной влажности и комнатной температуры перед испытанием. Предел прочности на разрыв в сухом состоянии измеряют посредством приложения к образцу удлинения с постоянной скоростью и регистрации силы, приходящейся на единицу ширины, которая необходима для разрыва образца. Испытание можно провести так, как описано в Способе испытания Т494 Технической ассоциации целлюлозно-бумажной промышленности (TAPPI; от англ.: Technical Association of Pulp and Paper Industry) (2001), с модификациями, описанными в примерах осуществления настоящего изобретения.

Способ испытания для определения начального значения предела прочности во влажном состоянии (также называемого начальной влагопрочностью) используют для определения начального значения предела прочности во влажном состоянии бумаги или картона, которые находились в контакте с водой в течение 2 секунд. Образец в виде полоски бумаги шириной 1 дюйм помещают в машину для испытания на растяжение и смачивают полоску с обеих сторон деионизированной водой с помощью кисточки для краски. По истечении времени контакта, равного 2 секундам, полоску удлиняют так, как указано в пунктах 6.8-6.10 способа испытания 494 TAPPI (2001). Начальное значение предела прочности во влажном состоянии можно использовать для оценки эксплуатационных характеристик изделия санитарно-гигиенического назначения, бумажных полотенец и других видов бумаги, которые подвергаются напряжению во время обработки или использования сразу же после увлажнения.

Способ испытания для определения постоянного значения предела прочности во влажном состоянии (также называемого постоянной влагопрочностью) используют для определения предела прочности во влажном состоянии бумаги или картона, которые находились в контакте с водой в течение продолжительного периода времени, равного 30 минутам. Образец в виде полоски бумаги шириной 1 дюйм погружают в воду на 30 минут, после чего помещают в машину для испытания на растяжение. Полоску удлиняют так, как указано в пунктах 6.8-6.10 способа испытания 494 TAPPI (2001). Низкое значение постоянного предела прочности во влажном состоянии указывает на то, что бумажное изделие можно повторно превратить в волокнистую массу в воде без затраты значительной механической энергии, или оно легко диспергируется в воде без закупоривания систем канализации.

Снижение предела прочности на разрыв во влажном состоянии используют для измерения процента снижения постоянного предела прочности во влажном состоянии относительно начального предела прочности во влажном состоянии. Снижение предела прочности во влажном состоянии определяют как разность между начальным пределом прочности во влажном состоянии и постоянным пределом прочности во влажном состоянии, деленную на начальный предел прочности во влажном состоянии.

Стандартным способом регулирования прочности бумаги является выбор волокон и их механической обработки (рафинирования). Натуральные волокна, в частности - крафт-масса из древесины мягких пород деревьев, дают наиболее прочный лист, но эта целлюлозная масса является дорогой. Вследствие высокой стоимости натуральных волокон и под давлением защитников окружающей среды производство бумаги для изделий санитарно-гигиенического назначения сдвинулось в сторону большего использования менее дорогих макулатурных волокон, которые по своей природе дают менее прочный лист. Кроме того, качество и доступность макулатурных волокон резко снизились за последнее десятилетие, что создало проблемы для целлюлозно-бумажной промышленности. Повышение предела прочности бумаги в сухом состоянии за счет повышенного рафинирования не лишено проблем, поскольку при этом во время производства повышается образование пыли.

Желательна комбинация повышенной прочности в сухом и влажном состоянии, поскольку она позволяет повысить скорость прогона и поэтому повышает производительность. При производстве изделий санитарно-гигиенического назначения и бумажных полотенец также обычно учитывают отношение пределов прочности на разрыв во влажном и сухом состоянии, которое является пределом прочности во влажном состоянии, выраженным как процент от предела прочности в сухом состоянии. Поскольку более высокий предел прочности в сухом состоянии сочетается с повышением жесткости листа, то высокое отношение пределов прочности во влажном и сухом состоянии предпочтительно для изделий санитарно-гигиенического назначения и бумажных полотенец с целью минимизации отрицательного влияния на тактильное ощущение мягкости. Кроме прочностных свойств, также для многих сортов бумаги важны характеристики, связанные с внешним видом, такие как оптическая яркость и оттенок, и желательно их улучшение.

Термин «альдегид-функционализированный полимер» означает синтетический или натуральный полимер, содержащий альдегидные функциональные группы на основной цепи полимера и/или на боковых цепях полимера, который способен образовывать ацетальные связи с целлюлозой с повышением начального значения предела прочности бумаги во влажном состоянии.

В одном из аспектов настоящее изобретение предусматривает композицию умягчителя. Более конкретно, предусмотрена композиция умягчителя для применения при производстве бумаги, содержащая умягчитель и кислотный материал, причем композиция умягчителя имеет значение относительной кислотности (RA), превышающее 0,05.

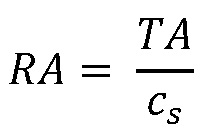

Относительную кислотность (RA) определяют как

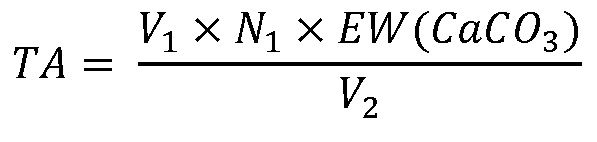

где ТА - это общая кислотность композиции в пересчете на CaCO3 (г/л), cs - концентрация умягчителя (г/л) в композиции. ТА можно определить экспериментально посредством нейтрализации композиции до pH выше 8,3 стандартным раствором NaOH (индикатор - фенолфталеин). ТА рассчитывают как

где V1 - это объем (л) стандартного раствора NaOH, необходимый для повышения pH композиции выше 8,3 (кислотность по фенолфталеину), N1 - нормальность (экв/л) стандартного раствора NaOH, EW (CaCO3) - эквивалентная масса CaCO3, которая равна 50 г/экв, и V2 - объем (л) оттитрованной композиции умягчителя. Для определения ТА также можно использовать коммерческие наборы для титрования. Примерами коммерческих наборов для титрования ТА являются Acidity Test Kit модели AC DT производства компании НАСН и Acidity Test Kit модели AC-6 производства компании НАСН.

Значения ТА лимонной кислоты в настоящем изобретении были оценены теоретически на основании следующего уравнения

где сс - концентрация лимонной кислоты, а EW (лимонной кислоты) - эквивалентная масса лимонной кислоты, которая равна 64 г/экв, то есть молярная масса 192,12 г моль-1, деленная на число кислотных групп, равное трем.

В варианте осуществления настоящего изобретения значение RA равно по меньшей мере 0,06, предпочтительно - по меньшей мере 0,07, более предпочтительно - от более чем 0,05 до 100, еще более предпочтительно - от 0,07 до 100, еще более предпочтительно - от 0,07 до 30.

В контексте настоящего изобретения под термином «кислотный материал» понимают химические соединения или вещества, имеющие свойства кислоты. Кислоты включают кислотные материалы, функционирующие как кислоты в среде целлюлозно-бумажного производства. Есть три стандартных определения кислот: определение Аррениуса, определение Бренстеда-Лоури и определение Льюиса. Определение Аррениуса определяет кислоты как вещества, которые повышают концентрацию ионов водорода (Н+) или, точнее, ионов гидрония (H3O+) при растворении в воде. Определение Бренстеда-Лоури является более широким: кислота - это вещество, которое может функционировать в качестве донора протонов. Согласно этому определению, любое соединение, которое можно легко депротонировать, можно считать кислотой. Примеры включают спирты и амины, которые содержат О-Н или N-H фрагменты. Кислота Льюиса - это вещество, которое может принять пару электронов для образования ковалентной связи. Примеры кислот Льюиса включают все катионы металлов и электронодефицитные молекулы, такие трифторид бора и трихлорид алюминия. В зависимости от химического вещества, выбранного для использования в способе по настоящему изобретению, можно применять все определения.

Кислотный материал может быть водорастворимой кислотой. Растворимость предпочтительно равна по меньшей мере 0,1 г/л при 20°C в зависимости от значения рКа кислоты или значения pH, которое можно получить на поверхности листа бумаги. Более предпочтительно растворимость в воде равна по меньшей мере 0,5 г/л при 20°C. Наиболее предпочтительно кислотный материал является полностью смешивающимся с водой и позволяющим получить любую желаемую для применения концентрацию.

Водорастворимая кислота может быть минеральной кислотой или органической кислотой или их смесью. Эти кислоты являются относительно сильными, легкодоступными и обычно используемыми при производстве бумаги.

Примерами подходящих минеральных кислот являются фосфорная кислота, борная кислота, серная кислота, соляная кислота, азотная кислота или любая их смесь. Минеральные кислоты улучшают прочностные свойства бумаги. Можно использовать даже частично депротонированные минеральные кислоты.

Примерами подходящих органических кислот являются муравьиная кислота, уксусная кислота, лимонная кислота, молочная кислота, адипиновая кислота, яблочная кислота или любая их смесь. Органические кислоты повышают кислотность без значительного снижения pH листа бумаги. Органические кислоты безопасны в использовании. Муравьиная кислота, уксусная кислота и молочная кислота полностью смешиваются с водой и позволяют получить любую желаемую концентрацию. Растворимость лимонной кислоты в воде при 20°C равна примерно 1478 г/л, а растворимость яблочной кислоты равна 558 г/л.

Водорастворимый кислотный материал также может быть акриловым кислотосодержащим полимером или подобным веществом, которыми являются увеличивающие прочность бумаги смолы или технологические средства, такие как удерживающие добавки, средства, способствующие формованию, осушающие добавки и флоккулянты, которые обеспечивают дополнительное улучшение процесса производства бумаги; кислоты, сопряженные со слабым основанием, в частности - хлорид аммония, или сходные вещества, которые можно применять без значительного снижения pH воды; аминосодержащие полимеры в частично или полностью протонированной форме, аминосодержащие полимеры в солевой форме, такие как поливиниламин, полиэтиленимин, полиамидоамин; или их смесь.

В варианте осуществления настоящего изобретения кислотный материал является смесью любых минеральных кислот, органических кислот, акрилового кислотосодержащего полимера, кислоты, сопряженной со слабым основанием, и аминосодержащего полимера в солевой форме.

В варианте осуществления настоящего изобретения умягчитель из композиции умягчителя по настоящему изобретению способен снижать коэффициент трения поверхности бумаги, повышать скользкость поверхности бумаги, снижать жесткость бумаги, увеличивать объем бумаги, снижать прочность бумаги (во влажном и сухом состоянии), пластифицировать бумагу и препятствовать склеиванию волокон друг с другом (нарушать адгезию).

Умягчитель может быть гидрофобным или амфифильным материалом или их смесью.

Примерами подходящих умягчителей являются умягчители, выбранные из группы восков, таких как парафины; масел, таких как минеральные масла, силиконовые масла или петролатумы или их смеси; катионных поверхностно-активных веществ, таких как поверхностно-активные вещества на основе имидазолина (в кватернизованной или некватернизованной формах), жирные амины и их производные и соли и катионные силиконовые соединения или их смеси; неионогенных поверхностно-активных веществ, таких как жирные спирты, жирные амиды, сложные эфиры жирных кислот, этоксилированные спирты, этоксилированные жирные кислоты, алкилполиглюкозиды, этоксилированные алкилфенолы, сополимеры этиленоксида/пропиленоксида или их смеси; анионных поверхностно-активных веществ, таких как жирные кислоты, сульфонаты, сульфаты, карбоксилаты, алкилфосфаты и анионные силиконовые поверхностно-активные вещества или их смеси; смазочных материалов и эмолентов, таких как ланолин и лецитин или их смеси; или смесей указанных веществ.

В предпочтительном варианте осуществления настоящего изобретения умягчитель является катионным поверхностно-активным веществом, например - циклизированным продуктом реакции 9-октадеценовой кислоты (9Z) с диэтилентриамином, кватернизованным диэтилсульфатом (CAS №68511-92-2) или кватернизованным диметилсульфатом (CAS №72749-55-4).

В варианте осуществления настоящего изобретение отношение массы умягчителя к массе кислотного материала лежит в диапазоне от 100:1 до 1:100, предпочтительно - от 20:1 до 1:20.

Композиция умягчителя необязательно может дополнительно содержать альдегид-функционализированный полимер.

В иллюстративном варианте осуществления настоящего изобретения альдегид-функционализированный полимер по настоящему изобретению получают посредством проведения реакции соединения, содержащего одну или несколько гидроксильных, аминных или амидных групп, с одним или более альдегидами. Примеры материалов включают мочевиноформальдегидные смолы, меламиноформальдегидные смолы и фенолформальдегидные смолы.

В другом иллюстративном варианте осуществления настоящего изобретения альдегид-функционализированные полимерные соединения включают глиоксилированные полиакриламиды, альдегид-функциональные полисахариды, обогащенную альдегидными группами целлюлозу и альдегид-функциональные катионные, анионные и неионогенные крахмалы.

Примеры материалов включают материалы, раскрытые в публикации US 4129722. Примером растворимого катионного альдегид-функционального крахмала является Cobond® 1000 (производства компании National Starch). Дополнительные примеры материалов, являющихся альдегид-функционализированными полимерами, могут включать полимеры, например - раскрытые в публикациях US 5085736; US 6274667 и US 6224714, а также раскрытые в публикации WO 00/43428, и альдегид-функциональную целлюлозу, описанную в публикациях WO 00/50462 А1 и WO 01/34903 А1.

В иллюстративном варианте осуществления настоящего изобретения альдегид-функциональный полимер имеет среднемассовую молекулярную массу, равную примерно 1000 дальтон или более, предпочтительно - равную примерно 5000 дальтон или более, более предпочтительно - равную примерно 20000 дальтон или более. Чем выше молекулярная масса альдегид-функционального полимера, тем лучше изменение прочности бумаги. Альтернативно, альдегид-функционализированный полимер может иметь молекулярную массу ниже примерно 10000000 дальтон, например - ниже примерно 1000000 дальтон.

В иллюстративном варианте осуществления настоящего изобретения другие примеры альдегид-функционализированных полимеров могут включать диальдегидную гуаровую камедь, альдегид-функциональные добавки, повышающие влагопрочность, дополнительно содержащие карбоксильные группы, которые раскрыты в публикации WO 01/83887, диальдегидинулин и диальдегид-модифицированные анионные и амфотерные полиакриламиды, раскрытые в публикации WO 00/11046.

В другом иллюстративном варианте осуществления настоящего изобретения альдегид-функционализированный полимер является альдегид-содержащим поверхностно-активным веществом, например - таким, как раскрытые в публикации US 6306249.

В варианте осуществления настоящего изобретения альдегид-функционализированный полимер содержит по меньшей мере 5 миллиэквивалентов (мэкв) альдегидных групп на 100 граммов полимера, более конкретно - по меньшей мере 10 мэкв, наиболее конкретно - примерно 20 мэкв или более, например - примерно 25 мэкв на 100 граммов полимера или более. Чем выше содержание альдегидных групп, тем больше возрастание прочности из-за большего числа связей с целлюлозой. Содержание альдегидных групп в альдегид-функционализированном полимере можно определить посредством ЯМР, УФ- или колориметрическими способами с использованием красителей или меток, способом, в котором используют кондуктометрическое титрование карбоксильных групп, раскрытым в публикации WO 00/50462, или любым другим известным способом.

В варианте осуществления настоящего изобретения альдегид-функционализированный полимер является глиоксилированным полиакриламидным полимером (GPAM). GPAM обеспечивает повышенную прочность бумаги в сухом состоянии и повышенную влагопрочность. Будучи синтетическим полимером, он имеет регулируемые свойства, повышенную стабильность, сниженную тенденцию к гелеобразованию и повышенную устойчивость к микробному разложению по сравнению с природными альдегид-функционализированными полимерами. Кроме того, GPAM обеспечивает большую безопасность продукта по сравнению с многими другими синтетическими альдегид-функционализированными полимерами, например - с полимерами, произведенными с использованием формальдегида. В варианте осуществления настоящего изобретения альдегид-функционализированный полимер предпочтительно является заряженным глиоксилированным полиакриламидным полимером, более предпочтительно - катионным глиоксилированным полиакриламидным полимером. В иллюстративном варианте осуществления настоящего изобретения GPAM является катионным глиоксилированным полиакриламидом, описанным в публикациях US 3556932, US 3556933, US 4605702, US 7828934 и US 2008/0308242. Такие соединения также включают коммерческие продукты FENNOBOND™ 3000 и FENNOREZ™ 91 (производства компании Kemira Oyi).

В иллюстративном варианте осуществления настоящего изобретения альдегид-функционализированный полимер является глиоксилированным полиакриламидом, имеющим отношение числа замещенных глиоксалевых групп к числу глиоксаль-реактивных амидных групп, превышающее примерно 0,03:1, превышающее примерно 0,10:1 или превышающее примерно 0,15:1. Более высокие отношения приводят к улучшенным прочностным свойствам бумаги.

В иллюстративном варианте осуществления настоящего изобретения альдегид-функционализированный полимер является глиоксилированным катионным полиакриламидом, имеющим полиакриламидную основную цепь с молярным отношением акриламида к катионному мономеру, например - диметилдиаллиламмония хлориду, лежащим в диапазоне от примерно 99:1 до примерно 50:50, от примерно 98:1 до примерно 60:40 или от примерно 96:1 до примерно 75:25. Наличие катионного заряда в GPAM придает ему свойство самоудерживания на целлюлозе, что способствует формированию ковалентной связи между GPAM и целлюлозой во время сушки.

В иллюстративном варианте осуществления настоящего изобретения среднемассовая молекулярная масса полиакриламидной основной цепи глиоксилированного полиакриламида равна примерно 5000000 Да или менее, примерно 1000000 Да или менее или примерно 100000 Да или менее.

Альдегид-функционализированный полимер может находиться в форме комплекса с другим полимером. Образование комплекса может быть основано на противоположных зарядах и/или ковалентном связывании. Альдегид-функционализированный полимер может находиться в форме комплекса с любым известным полимером, добавляемым в бумагу, который способен формировать комплекс с альдегид-функционализированным полимером, таким как РАЕ, РРАЕ или анионный полиакриламид.

Предпочтительно альдегид-функционализированный полимер используют совместно с по меньшей мере одной дополнительной повышающей прочность добавкой, чтобы обеспечить улучшенные прочностные свойства. Эти дополнительные повышающие прочность добавки включают катионные полиамины, анионные полиакриламиды (АРАМ; от англ.: anionic polyacrylamides), катионный полиамидэпихлоргидрин, поливиниламин, полиэтиленимин или их смеси.

В иллюстративном варианте осуществления настоящего изобретения повышающая прочность добавка является катионным полиамином, который предпочтительно выбран из вторичного полиамина, алифатического амина, ароматического амина, полиалкиленполиамина (такого как полиэтиленполиамин, полипропиленполиамин, полибутиленполиамин, полипентиленполиамин, полигексиленполиамин), вторичного алифатического амина или вторичного ароматического амина. Катионный полиамин предпочтительно выбран из этилендиамина (EDA; от англ.: ethylene diamine), диэтилентриамина (DETA; от англ.: diethylenetriamine), триэтилентетраамина (ТЕТА; от англ.: triethylenetetramine), тетраэтиленпентамина (ТЕРА; tetraethylenepentamine) и дипропилентриамина (DPTA; от англ.: dipropylenetriamine), бис-гексаметилентриамина (ВНМТ; от англ.: bis-hexamethylenetriamine), N-метилбис(аминопропил)амина (МВАРА; от англ.: N-methylbis(aminopropyl)amine), аминоэтилпиперазина (АЕР; от англ.: aminoethyl-piperazine), пентаэтиленгексамина (РЕНА; от англ.: pentaethylenehexamine), полиэтиленимина и других полиалкиленполиаминов (например, спермина, спермидина) или их смесей. Например, этилендиамин (EDA), диэтилентриамин (DETA), триэтилентетраамин (ТЕТА), тетраэтиленпентамин (ТЕРА) и дипропилентриамин (DPTA) можно получить в достаточно чистой форме, а также в форме смесей и различных неочищенных полиаминных материалов. Например, удовлетворительным материалом является смесь полиэтиленполиаминов, полученная в реакции аммиака и этилендихлорида и очищенная только до уровня удаления хлоридов, воды, избытка аммиака и этилендиамина. Катионные полиамины могут также включать полиамидоамин, который является продуктом конденсации одной или более поликарбоновых кислот и/или производных поликарбоновых кислот с одним или более полиалкиленполиаминами, такими как диметиладипат, диметилмалонат, диэтилмалонат, диметилсукцинат, диметилглутарат и диэтилглутарат.

В иллюстративном варианте осуществления настоящего изобретения повышающей прочность добавкой является анионный полиакриламид (АРАМ; от англ.: anionic polyacrylamide), который предпочтительно является сополимером анионного мономера и неионогенных мономеров, таких как акриламид или метакриламид. Примеры подходящих анионных мономеров включают акриловую кислоту, метакриловую кислоту, метакриламид, 2-акриламидо-2-метилпропансульфонат (AMPS; от англ.: 2-acrylamido-2-methylpropane sulphonate), стиролсульфонат и их смесь, а также их соответствующие водорастворимые или диспергируемые соли щелочных металлов и аммония. Анионные высокомолекулярные полиакриламиды, которые можно использовать в настоящем изобретении, также могут быть гидролизуемыми акриламидными полимерами или сополимерами акриламида или его гомологов, таких как метакриламид, с акриловой кислотой или ее гомологами, такими как метакриловая кислота, или с полимерами таких виниловых мономеров, как малеиновая кислота, итаконовая кислота, винилсульфокислота, или других сульфонатсодержащих мономеров. Анионные полиакриламиды могут содержать сульфонатные или фосфонатные функциональные группы или их смеси, и они могут быть получены посредством дериватизации полиакриламидных или полиметакриламидных полимеров или сополимеров. Наиболее предпочтительными высокомолекулярными анионными полиакриламидами являются сополимеры акриловой кислоты/акриламида и сульфонатсодержащие полимеры, такие как полимеры, полученные посредством полимеризации таких мономеров, как 2-акриламид-2-метилпропансульфонат, акриламидометансульфонат, акриламидоэтансульфонат и 2-гидрокси-3-акриламидопропансульфонат, с акриламидом или другим неионогенным виниловым мономером.

В другом иллюстративном варианте осуществления настоящего изобретения анионный полиакриламид может дополнительно содержать мономеры, отличающиеся от указанных выше мономеров, более конкретно - неионогенные мономеры и катионные мономеры, при условии, что общий заряд полимера является анионным. Примеры неионогенных мономеров включают диалкиламиноалкил(мет)акрилаты, такие как диметиламиноэтил(мет)акрилат; диалкиламиноалкил(мет)акриламиды, такие как диалкиламинопропил(мет)-акриламиды; и N-винилформамид, стирол, акрилонитрил, винилацетат, алкил(мет)акрилаты, алкоксиалкил(мет)акрилаты и т.п. Подходящие катионные виниловые мономеры могут включать: диметиламиноэтилметакрилат (DMAEM; от англ.: dimethylaminoethyl methacrylate), диметиламиноэтилакрилат (DMAEA; от англ.: dimethylaminoethyl acrylate), диэтиламиноэтилакрилат (DEAEA; от англ.: diethylaminoethyl acrylate), диэтиламиноэтилметакрилат (DEAEM; от англ.: diethylaminoethyl methacrylate) или их четвертичные аммониевые формы, полученные с диметилсульфатом или метилхлоридом, полиакриламиды, модифицированные в реакции Манниха, диаллилциклогексиламина гидрохлорид (DACHA HCl; от англ.: diallylcyclohexylamine hydrochloride), диаллилдиметиламмония хлорид (DADMAC; от англ.: diallyldimethylammonium chloride), метакриламидопропилтриметиламмония хлорид (МАРТАС; от англ.: methacrylamidopropyltrimethylammonium chloride), винилпиридин, винилимидазол и аллиламин (ALA; от англ.: allyl amine).

В другом иллюстративном варианте осуществления настоящего изобретения анионный полиакриламид может дополнительно содержать мономеры, отличающиеся от описанных выше мономеров, более конкретно - неионогенные мономеры и катионные мономеры, при условии, что общий заряд полимера является анионным. Примеры неионогенных мономеров включают диалкиламиноалкил(мет)акрилаты, такие как диметиламиноэтил(мет)акрилат; диалкиламиноалкил(мет)акриламиды, такие как диалкиламинопропил(мет)акриламиды; и N-винилформамид, стирол, акрилонитрил, винилацетат, алкил(мет)акрилаты, алкоксиалкил(мет)акрилаты и т.п. Подходящие катионные виниловые мономеры могут включать: диметиламиноэтилметакрилат (DMAEM; от англ.: dimethylaminoethyl methacrylate), диметиламиноэтилакрилат (DMAEA; от англ.: dimethylaminoethyl acrylate), диэтиламиноэтилакрилат (DEAEA; от англ.: diethylaminoethyl acrylate), диэтиламиноэтилметакрилат (DEAEM; от англ.: diethylaminoethyl methacrylate) или их четвертичные аммониевые формы, полученные с диметилсульфатом или метилхлоридом, полиакриламиды, модифицированные в реакции Манниха, диаллилциклогексиламина гидрохлорид (DACHA HCl; от англ.: diallylcyclohexylamine hydrochloride), диаллилдиметиламмония хлорид (DADMAC; от англ.: diallyldimethylammonium chloride), метакриламидопропилтриметиламмония хлорид (МАРТАС; от англ.: methacrylamidopropyltrimethylammonium chloride), винилпиридин, винилимидазол и аллиламин (ALA; от англ.: allyl amine).

В иллюстративном варианте осуществления настоящего изобретения анионный полиакриламид может иметь стандартную вязкость, превышающую 1, предпочтительно - превышающую 1,5, более предпочтительно - превышающую 1,8. В иллюстративном варианте осуществления настоящего изобретения анионная полиакриламидная смола может иметь плотность заряда, лежащую в диапазоне от примерно 1 масс. % до примерно 100 масс. %, предпочтительно - от примерно 5 масс. % до примерно 70 масс. %, более предпочтительно - от примерно 10 масс. % до примерно 50 масс. %. Анионный полиакриламид особо предпочтителен, если глиоксилированный катионный полиакриламид в качестве альдегид-функционализированного полимера добавляют в массу перед пуском на сетку, чтобы усилить ионные взаимодействия между компонентами.

В иллюстративном варианте осуществления настоящего изобретения повышающая прочность добавка является катионным полиамидоамин-эпигалогидрином, который предпочтительно получают посредством проведения реакции одного или более полиалкиленполиаминов и одного или более дикарбоновых кислотных соединений с получением полиамидоамина, и последующего проведения реакции полиамидоамина с эпигалогидрином с получением полиамидоамин-эпигалогидриновой смолы. Катионный полиамидэпигалогидрин предпочтительно включает эпихлоргидрин, эпифторгидрин, эпибромгидрин, эпийодгидрин, алкилзамещенные эпигалогидрины или их смесь. Наиболее предпочтительно эпигалогидрин является эпихлоргидрином.

В иллюстративном варианте осуществления настоящего изобретения повышающей прочность добавкой является поливиниламин, который предпочтительно является гомополимером или сополимером. Применимые сополимеры поливиниламина включают сополимеры, полученные посредством гидролиза поливинилформамида в различной степени с получением сополимеров поливинилформамида и поливиниламина. Примеры материалов описаны в публикациях US 4880497 и US 4978427. Полагают, что эти коммерческие продукты имеют молекулярную массу в диапазоне от примерно 300000 дальтон до 1000000 дальтон, хотя можно использовать поливиниламинные соединения, имеющие молекулярную массу в практически любом диапазоне. Например, поливиниламинные полимеры могут иметь молекулярную массу в диапазоне от примерно 5000 до 5000000, более конкретно - от примерно 50000 до 3000000, и еще более конкретно - от примерно 80000 до 500000. Поливиниламинные соединения, которые можно использовать в настоящем изобретении, включают сополимеры N-винилформамида и других групп, таких как винилацетат или винилпропионат, в которых по меньшей мере часть винилформамидных групп гидролизована.

В иллюстративном варианте осуществления настоящего изобретения повышающая прочность добавка является полиэтиленимином, который предпочтительно получают посредством инициированной катионами полимеризации этилениминов, а также продуктами реакции полимеров, например, с этиленоксидом, пропиленоксидом, диалкилкарбонатами, такими как этиленкарбонат или пропиленкарбонат, лактонами, такими как бутиролактон, мочевиной, формальдегидаминными смесями, карбоновыми кислотами, такими как муравьиная кислота, уксусная кислота или винилуксусная кислота. Такие продукты реакции на основе полиэтиленимина могут содержать до 400 масс. % этиленоксида и/или пропиленоксида и до 200 масс. % других соединений. Этиленимины получают посредством катионной полимеризации с использованием в качестве катализатора, например, кислот Бренстеда, таких как серная кислота, фосфорная кислота, п-толуолсульфокислота, или карбоновых кислот, таких как муравьиная кислота, уксусная кислота или пропионовая кислота, или кислот Льюиса, таких как галиды, например - хлорид цинка, или алкилгалиды, такие как метилхлорид, этилхлорид, бензилхлорид или этиленхлорид. Подходящие полиэтиленимины также могут быть получены в реакции этиленхлорида с аммиаком и аминами. Молекулярные массы полиэтилениминов лежат в диапазоне от 400 до 200000, и предпочтительные полиэтиленимины можно получить посредством полимеризации этиленимина. Полимеры такого рода являются коммерческими продуктами. Кроме того, можно также использовать полиалкиленполиамины, содержащие в молекуле от 10 до 4500 атомов азота.

Композиция умягчителя необязательно может также содержать эмульгаторы, стабилизаторы, соединительные средства (куплеры), противовспенивающие средства, поверхностно-активные вещества, смачивающие средства, добавки, повышающие прочность бумаги, и их смеси.

В другом аспекте настоящее изобретение предусматривает способ производства бумажного изделия.

Принципиально, способ производства бумаги, включает три стадии:

- получение водной суспензии, то есть бумажной суспензии, состоящей из целлюлозных волокон, которые также могут сочетаться с другими волокнами;

- добавление повышающей прочность добавки и, необязательно, умягчителей, проклеивающих агентов, удерживающих добавок и т.п.;

- формование листов и сушка волокон с получением желаемого целлюлозного полотна.

Получение водной суспензии целлюлозных волокон можно осуществить стандартными способами, такими как механический, химический или полухимический способы. После механического измельчения и/или стадии роспуска целлюлозную массу промывают для удаления остаточных химических веществ, использованных для роспуска, и солюбилизированных компонентов древесины.

Повышающие прочность добавки, в характерном случае - смолы, повышающие прочность во влажном и сухом состояниях, можно добавить прямо в бумагоделательную систему.

Стадию формования листов и сушки волокон с получением целлюлозного полотна можно осуществить стандартными способами.

Умягчители и композиции умягчителей можно добавить в процесс изготовления бумаги в любой точке процесса, в которой обычно добавляют умягчители и композиции умягчителей. Умягчители и композиции умягчителей можно добавить в любой момент до, во время или после формования бумаги.

Альдегид-функционализированные полимеры, такие как, в частности, глиоксилированный полиакриламидный полимер (GPAM), необязательно - совместно с другими добавочными полимерами, повышающими прочность, можно добавить в процесс изготовления бумаги в любой точке процесса, в которой обычно добавляют смолы, повышающие прочность бумаги. Альдегид-функционализированные полимеры и другие дополнительные полимеры, повышающие прочность, можно добавить в любой момент до, во время или после формования бумаги. Например, альдегид-функционализированные полимеры можно добавить до или после рафинирования целлюлозной массы в смесительный насос или напорный ящик или посредством распыления или нанесения другими способами на влажное полотно. В характерном случае альдегид-функционализированный полимер добавляют в смесительный насос или машинный бассейн в форме водного раствора.

Более конкретно, настоящее изобретение предусматривает способ производства бумажного изделия, который включает стадии

- получения волокнистой массы,

- формования полотна из волокнистой массы,

- сушки полотна,

- добавления композиции умягчителя, описанной выше,

(i) к волокнистой массе до формования полотна,

(ii) на полотно до, во время и/или после сушки, и/или

(iii) на сетку бумагоделательной машины, на формовочное полотно или на сушильный цилиндр (Янки-цилиндр) на сторону, контактирующую с полотном.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют к волокнистой массе до формования полотна. Например, композицию умягчителя можно добавить к волокнистой массе, находящейся в машинном бассейне, или, предпочтительно, в напорном ящике бумагоделательной машины. За счет добавления к волокнистой массе композиция распределяется по всему полотну.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на полотно перед сушкой, то есть композицию умягчителя можно добавить на любой стадии после напорного ящика и до того, как полотно поступит в сушильную секцию бумагоделательной машины. В качестве иллюстративных вариантов осуществления настоящего изобретения композицию можно добавить на полотно до, во время и/или после обезвоживания или на полотно в секции (мокрого) прессования бумагоделательной машины. Секция прессования, расположенная после секции обезвоживания/дренажа, удаляет большую часть оставшейся воды через систему зажимов, образованных прижимающимися друг к другу валами, и с помощью прессовых сукон, поддерживающих лист бумаги и впитывающих выдавливаемую влагу. За счет добавления на полотно перед сушкой композиция умягчителя удерживается на поверхности бумаги и повышает гладкость поверхности при минимальном снижении прочности бумаги.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на полотно во время сушки, то есть композицию умягчителя добавляют на полотно в то время, когда полотно подвергается сушке в сушильной секции бумагоделательной машины. Сушильная секция бумагоделательной машины в характерном случае просушивает бумагу за счет ряда цилиндров, изнутри обогреваемых паром, которые испаряют влагу.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на полотно после сушки, то есть композицию умягчителя добавляют на полотно после того, как полотно покидает сушильную секцию бумагоделательной машины. При добавлении после сушки композиция умягчителя удерживается на поверхности бумаги и повышает гладкость поверхности при минимальном снижении прочности бумаги.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на сетку бумагоделательной машины, на формовочное полотно или на сушильный цилиндр (Янки-цилиндр) на сторону, контактирующую с полотном, которая будет в контакте с полотном. Композиция умягчителя переносится на полотно во время контакта.

Композицию умягчителя можно добавить во время одной, двух или нескольких стадий работы бумагоделательной машины.

В варианте осуществления настоящего изобретения умягчитель и кислотный материал композиции умягчителя добавляют по отдельности. Умягчитель и кислотный материал могут быть добавлены по отдельности во время одной стадии или на различных стадиях. Умягчитель можно добавить первым, после чего можно добавить кислотный материал во время той же или другой стадии. Альтернативно, можно первым добавить кислотный материал, а затем добавить умягчитель во время той же или другой стадии. Кислотный материал предпочтительно добавляют в жидкой форме, более предпочтительно - в форме водного раствора.

В варианте осуществления настоящего изобретения умягчитель, кислотный материал и необязательный альдегид-функционализированный полимер композиции умягчителя добавляют по отдельности. Умягчитель, кислотный материал и необязательный альдегид-функционализированный полимер можно добавить по отдельности во время одной и той же стадии или на различных стадиях в любом возможном порядке.

Композицию умягчителя или компоненты (умягчитель, кислотный материал и необязательный альдегид-функционализированный полимер) композиции умягчителя можно нанести на волокнистое полотно посредством распыления или другими способами. Например, над или под движущимся полотном могут быть установлены распылительные сопла для нанесения желаемой дозы на полотно, которое может быть влажным или по существу сухим.

Нанесение композиции умягчителя или компонентов композиции умягчителя посредством распыления или других способов на движущийся ремень или холст, которые в свою очередь контактируют с бумажным полотном и наносят кислоту на бумажное полотно, раскрыто в примере в публикации WO 01/49937.

Композицию умягчителя или компоненты композиции умягчителя можно нанести на полотно посредством печати, например - посредством офсетной печати, глубокой печати, флексографической печати, чернильной струйной печати, цифровой печати любого рода и т.д.

Композицию умягчителя или компоненты композиции умягчителя можно нанести посредством нанесения покрытия на одну или обе поверхности полотна, например - посредством шаберного нанесения, нанесения воздушным шабером, нанесения временного покрытия, литьевого нанесения и т.п.

Композицию умягчителя или компоненты композиции умягчителя можно нанести на отдельные волокна. Например, измельченные или мгновенно высушенные волокна можно направить в поток воздуха, объединенный с аэрозолем или спреем соединения, для обработки отдельных волокон перед их включением в полотно или другое волокнистое изделие.

Композицию умягчителя или компоненты композиции умягчителя можно нанести посредством импрегнации (пропитки) влажного или сухого полотна раствором или суспензией.

Возможным способом импрегнации влажного полотна является система Hydra-Sizer® производства компании Black Clawson Corp., Watertown, N.Y., описанная в публикации «New Technology to Apply Starch and Other Additives», Pulp and Paper Canada, 100(2): T42-T44 (февраль 1999 г.). Эта система включает фильеру, регулируемую опорную структуру, поддон-ловушку и систему подачи добавки. Создается тонкая завеса свободно падающей жидкости или суспензии, которая контактирует с движущимся под ней полотном. Можно обеспечить широкие диапазоны наносимых доз материала покрытия с хорошей производительностью. Систему можно также использовать для нанесения покрытия посредством свободно падающей завесы на относительно сухое полотно, например - на полотно до или после крепирования.

Композицию умягчителя или компоненты композиции умягчителя можно нанести посредством нанесения пены на волокнистое полотно (например - обработки пеной), либо с целью местного нанесения, либо с целью пропитывания полотна под действием разности давлений (например - пневмовакуумной пропитки пеной). Принципы нанесения добавок, например - связующих агентов, с пеной описаны в следующих публикациях: F. Clifford, «Foam Finishing Technology: The Controlled Application of Chemicals to a Moving Substrate», Textile Chemist and Colorist, Vol. 10, №12, 1978, pages 37-40; C.W. Aurich, «Uniqueness in Foam Applications Proc. 1992 Tappi Nonwovens Conference, Tappi Press, Atlanta, Georgia, 1992, pp. 15-19; W. Hartmann, «Application Techniques for Foam Dyeing & Finishing», Canadian Textile Journal, April 1980, p. 55; Патент США No. 4,297,860, «Device for Applying Foam to Textiles», выданный 3 ноября 1981 г. Pacifici et al., содержание которого включено в данную публикацию посредством ссылки; и Патент США No. 4,773,110, «Foam Finishing Apparatus and Method», выданный 27 сентября 1988 г. G.J. Hopkins, содержание которого включено в данную публикацию посредством ссылки.

Композицию умягчителя или компоненты композиции умягчителя можно нанести посредством вбивания раствора, содержащего композицию умягчителя или компоненты композиции умягчителя, в имеющееся волокнистое полотно.

Композицию умягчителя или компоненты композиции умягчителя можно также нанести посредством подачи под давлением на валик (или нанесения с помощью валика) раствора, содержащего композицию умягчителя или компоненты композиции умягчителя для нанесения на полотно. Способ нанесения покрытия с помощью валика обычно используют для нанесения раствора, например - жидких клеев, красок, масел и покрытий, на поверхность основы, например - полотна. Устройства для нанесения покрытий валиком могут содержать один или несколько валиков с простой или сложной схемой расположения. Машина для нанесения покрытия валиком работает посредством нанесения раствора с поверхности валика на поверхность основы. Когда это происходит, возникает феномен, известный под названием «расщепление слоя». Слой раствора на поверхности валика расщепляется, часть его остается на валике, а часть переносится на поверхность основы. Процент переноса зависит от характеристик поверхности валика и основы. В большинстве устройств для нанесения покрытий валиком имеются средства управления для регулирования толщины покрытия на поверхности валика до его контакта с основой. Тремя наиболее распространенными подходами к регулированию толщины покрытия являются дозирующий нож, дозирующий валик и перенос с другого валика. В характерном устройстве на основе дозирующего ножа покрытие захватывается из резервуара накатным валиком, а когда покрытие прилипает к валику и перемещается за счет вращения валика, только некоторое его количество проходит через зазор между дозирующим ножом и поверхностью валика. Избыток стекает обратно в резервуар. Дозирующие ножи обычно изготавливают с возможностью регулировки, так что изменения толщины покрытия осуществляют посредством перемещения ножа с открытием или закрытием зазора.

В варианте осуществления настоящего изобретения композицию умягчителя или умягчитель, кислотный материал и необязательный альдегид-функционализированный полимер композиции умягчителя можно наносить посредством распыления, вбивания, печати, нанесения покрытия, нанесения пены, подачи жидкости на валик под давлением и/или импрегнации сформованного полотна и/или высушенного полотна. Предпочтительно добавление осуществляют посредством распыления.

Специалисту в данной области техники будет понятно, что композицию умягчителя или компоненты композиции умягчителя можно распределять с использованием широкого спектра способов. Например, композиция умягчителя или компоненты композиции умягчителя могут быть распределены равномерно или образуют рисунок на полотне, или они избирательно присутствуют на одной поверхности или в одном слое многослойного полотна. В многослойных полотнах вся толщина полотна может быть подвергнута обработке композицией умягчителя или компонентами композиции умягчителя или другим видам химической обработки, описанным в данной публикации, или каждый отдельный слой независимо от других может быть обработан или не обработан композицией умягчителя или компонентами композиции умягчителя и другими видами химической обработки по настоящему изобретению.

В варианте осуществления настоящего изобретения композицию умягчителя или компоненты композиции умягчителя по настоящему изобертению наносят на один слой в многослойном полотне. Альтернативно, в другом варианте осуществления настоящего изобретения по меньшей мере один слой обрабатывают значительно меньшим количеством композиции умягчителя или компонентов композиции умягчителя, чем другие слои.

Если композицию умягчителя или компоненты композиции умягчителя добавляют в волокнистую массу, то необходимо повысить дозу композиции умягчителя или кислотного материала по сравнению с нанесением на полотно для нейтрализации щелочности в системе водоснабжения бумагоделательной машины.

В иллюстративном варианте осуществления настоящего изобретения волокнистая масса имеет pH, лежащий в диапазоне от 4,0 до 9,0.

В различных вариантах осуществления настоящего изобретения композицию умягчителя или кислотный материал наносят на полотно в таком количестве, чтобы поверхность полотна стала кислотной. Кислотность поверхности полотна можно измерить стандартными способами, включающими стандартные способы Технической ассоциации целлюлозно-бумажной промышленности (TAPPI) для измерения pH поверхности, такие как Т509 и Т529.

При измерении указанным способом композиция умягчителя или кислотный материал могут содержать одну или более кислот, обеспечивающих значение pH ниже 8. В варианте осуществления настоящего изобретения композиция умягчителя или кислотный материал содержат одну или более кислот, обеспечивающих значение pH ниже 7. В варианте осуществления настоящего изобретения композиция умягчителя или кислотный материал содержат одну или более кислот, обеспечивающих значение pH ниже 6. В варианте осуществления настоящего изобретения композиция умягчителя или кислотный материал содержат одну или более кислот, обеспечивающих значение pH ниже 5. В другом варианте осуществления настоящего изобретения композиция умягчителя или кислотный материал содержат одну или более кислот, обеспечивающих значение pH ниже 4 для обеспечения значительного повышения прочности бумаги.

В варианте осуществления настоящего изобретения предусмотрен способ, который включает стадии

- получения волокнистой массы,

- формования полотна из волокнистой массы,

- сушки полотна,

- добавления композиции умягчителя, определенной выше,

(i) в волокнистую массу до формования полотна,

(ii) на полотно до, во время и/или после сушки, и/или

(iii) на сетку бумагоделательной машины, на формовочное полотно или на сушильный цилиндр (Янки-цилиндр) на сторону, контактирующую с полотном,

- добавления альдегид-функционализированного полимера, определенного выше,

(a) в волокнистую массу до формования полотна, и/или

(b) на полотно до, во время и/или после сушки.

В варианте осуществления настоящего изобретения альдегид-функционализированный полимер добавляют до, после или одновременно с композицией умягчителя.

В предпочтительном варианте осуществления настоящего изобретения предусмотрен способ, который включает стадии

- получения волокнистой массы,

- формования полотна из волокнистой массы,

- сушки полотна,

- добавления альдегид-функционализированного полимера, определенного выше, в волокнистую массу до формования полотна, и

- добавления композиции умягчителя, определенной выше, на полотно перед сушкой.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют в количестве, лежащем в диапазоне от 0,01 масс. % до 5 масс. %, в пересчете на сухую массу бумаги.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на полотно перед сушкой в количестве, лежащем в диапазоне от 0,01 масс. % до 1 масс. %, в пересчете на сухую массу бумаги.

В варианте осуществления настоящего изобретения композицию умягчителя добавляют на полотно после сушки в количестве, лежащем в диапазоне от 0,01 масс. % до 5 масс. %, в пересчете на сухую массу бумаги.

В варианте осуществления настоящего изобретения альдегид-функционализированный полимер добавляют в количестве, лежащем в диапазоне от 0,01 масс. % до 1 масс. %, в пересчете на сухую массу бумаги.

В следующем аспекте настоящее изобретение предусматривает бумажное изделие, произведенное способом, описанным выше. Обработанное бумажное изделие обладает повышенной мягкостью и повышенной начальной прочностью во влажном состоянии.

В следующем аспекте настоящее изобретение предусматривает систему химической обработки волокон при производстве бумажного изделия, содержащую композицию умягчителя, описанную выше, и альдегид-функционализированный полимер, описанный выше. В системе химической обработки композиция умягчителя и альдегид-функционализированный полимер могут находиться в форме композиции или смеси. Альтернативно, композиция умягчителя и альдегид-функционализированный полимер могут по отдельности входить в состав набора. Другими словами, набор включает композицию умягчителя и альдегид-функционализированный полимер. Композицию умягчителя и альдегид-функционализированный полимер используют в процессе производства бумаги одновременно или по отдельности.

Далее изобретение проиллюстрировано следующими не ограничивающими его примерами.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы

Fennosoft 868NV был умягчительным продуктом на основе имидазолина производства компании Kemira Chemicals. Fennobond 3300 был GPAM-продуктом производства компании Kemira Chemicals. Лимонную кислоту (99%) закупали в компании Sigma Aldrich. SuperFloc А120 HMW был сухим анионным полиакриламидным продуктом производства компании Kemira Chemicals. Для описанных ниже экспериментов SuperFloc А120 HMW вначале растворяли в деионизированной воде в концентрации, равной 0,1 масс. %, перед добавлением к целлюлозным суспензиям.

Эмульгирование умягчителей

Все эмульсии умягчителей приготавливали в лаборатории посредством механического смешивания с использованием коммерческого блендера в течение 30 секунд.

Получение листов ручного отлива

Листы бумаги ручного отлива изготовили с использованием смеси отбеленной твердой древесины северных пород (50%) и отбеленной мягкой древесины (50%) с конечной степенью помола по канадскому бумажному стандарту (CSF; от англ.: Canadian Standard Freeness), равной 450 мл. Целлюлозная масса имела консистенцию, равную 0,4%, и ее pH регулировали с использованием разбавленных растворов NaOH и HCl. Во время изготовления листа ручного отлива вначале к волокнистой массе последовательно добавили эмульсию умягчителя FennoBond 3300 и SuperFloc А120 HMW и затем перемешивали ее в течение двух минут. Затем сформовали четыре 3-д листа бумаги с использованием стандартной (8''×8'') формы для изготовления листов бумаги ручного отлива производства компании Nobel & Woods с получением целевой базовой массы, равной 52 фунтам/3470 кв. футов. Разбавления целлюлозной массы во время ручного отлива листов бумаги выполнили с использованием специальной композиции на основе воды, содержавшей 150 частей/млн сульфата натрия и 35 частей/млн хлорида кальция. Значение pH воды для разбавления отрегулировали так, чтобы оно было таким же, как у волокнистой массы, с использованием разбавленных растворов NaOH и HCl. В заключение сформованные листы бумаги ручного отлива спрессовали между прессовальными сукнами в зажиме пневматического валкового пресса под давлением, равным примерно 15 фунтов/кв. дюйм, высушили в барабанной сушилке при 110°C в течение 45 секунд и кондиционировали в контрольном помещении согласно стандарту TAPPI в течение 24 часов.

Испытание на предел прочности на разрыв в сухом состоянии

Предел прочности на разрыв измеряли, создавая удлинение образца с постоянной скоростью и регистрируя силу, приходящуюся на единицу ширины, необходимую для разрыва образца. Эта процедура соответствует Методу испытаний Т494 TAPPI (2001) с указанными модификациями.

Испытание на начальное значение предела прочности на разрыв во влажном состоянии

Способ испытания на начальное значение предела прочности на разрыв во влажном состоянии используют для определения начального значения предела прочности во влажном состоянии бумаги или картона, которые находились в контакте с водой в течение 2 секунд. Образец в виде полоски бумаги шириной 1 дюйм помещают в машину для испытания на растяжение и смачивают с обеих сторон полоски деионизированной водой с помощью кисточки для краски. По истечении времени контакта, равного 2 секундам, полоску удлиняют так, как указано в пунктах 6.8-6.10 способа испытания 494 TAPPI (2001). Начальное значение предела прочности во влажном состоянии можно использовать для оценки эксплуатационных характеристик бумажного изделия санитарно-гигиенического назначения, бумажных полотенец и других видов бумаги, которые подвергаются напряжению во время обработки или использования сразу же после увлажнения. Этот способ соответствует US 4233411 с описанными модификациями.

Отношение пределов прочности во влажном и сухом состоянии

Отношение пределов прочности во влажном и сухом состоянии - это начальное значение предела прочности на разрыв во влажном состоянии, выраженное в процентах от предела прочности на разрыв в сухом состоянии.

ПРИМЕРЫ

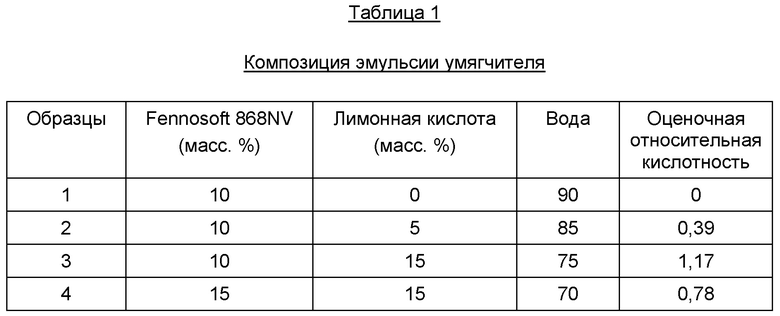

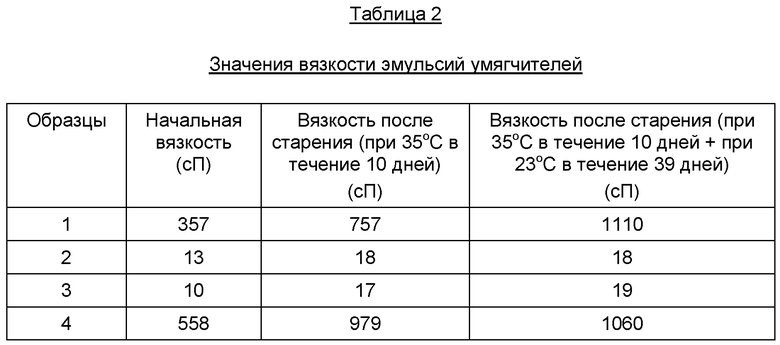

В Таблицах 1 и 2 указаны четыре композиции эмульсий умягчителей и значения их вязкости. Образец 1 был приготовлен с использованием 10 масс. % умягчителя FennoSoft 868NV и без лимонной кислоты. Его начальная вязкость была равна 357 сП и резко увеличилась до 1110 сП после старения в течение 10 дней при 35°C и 39 дней при 23°C. Для сравнения Образцы 2 и 3 приготовили с 10 масс. % умягчителя и 5 масс. % и 15 масс. % лимонной кислоты, соответственно. Их начальные значения вязкости были равны всего 13 сП и 10 сП, что значительно ниже, чем у Образца 1. После старения Образцы 2 и 3 не продемонстрировали значительных изменений вязкости. Для поставщиков химикатов и производителей бумаги желательны эмульсии с низкой вязкостью, поскольку с ними проще обращаться без необходимости специального оборудования для перекачивания и перемешивания. Образец 4 приготовили с более высокой концентрацией умягчителя, равной 15 масс. %, и с 15 масс. % лимонной кислоты. Эта новая эмульсия продемонстрировала начальную вязкость, равную 558 сП, и вязкость после старения, равную 1060 сП, которая была сопоставимой с вязкостью Образца 1. Образец 4 явно продемонстрировал, что умягчители на основе имидазола можно приготовить в относительно высоких концентрациях в присутствии лимонной кислоты, что приведет к значительному снижению расходов на транспортировку и обращение.

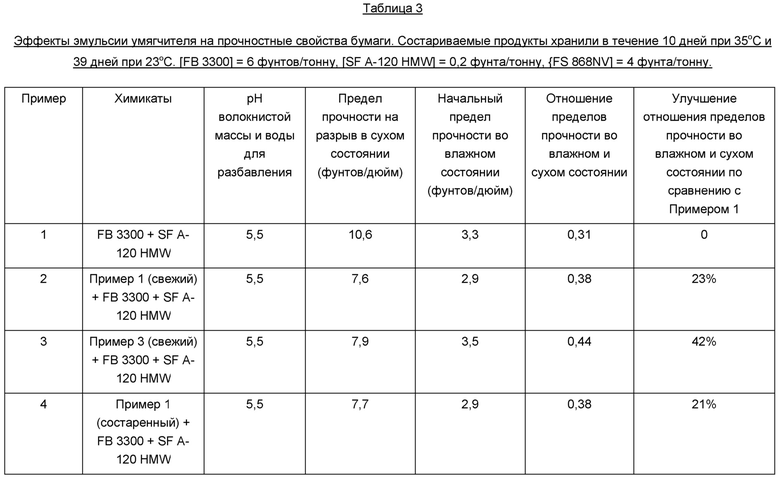

В Таблице 3 Образец 1 и Образец 3 сравнивают по их влиянию на прочностные свойства бумаги. Различие в составе этих двух образцов состояло в том, что Образец 1 не содержал лимонной кислоты, а Образец 3 содержал 15% лимонной кислоты. Во-первых, оба образца значительно снизили предел прочности бумаги на разрыв в сухом состоянии - в диапазоне от 24% до 29% в различных условиях. Более низкий предел прочности на разрыв в сухом состоянии часто повышает ощущение мягкости и поэтому желателен для многих изделий санитарно-гигиенического назначения премиум-класса. Этот результат показывает, что присутствие лимонной кислоты оказало минимальное влияние на прочность бумаги в сухом состоянии и ее мягкость. Далее, Образец 1 также значительно снизил предел прочности бумаги на разрыв во влажном состоянии. Считается, что при добавлении в волокнистую массу катионные умягчители абсорбируются на поверхности волокон и прерывают связывание между волокнами, что приводит к снижению прочности в сухом и влажном состоянии. В отличие от Образца 1, Образец 3 обеспечил сопоставимый или более высокий предел прочности на разрыв во влажном состоянии, нежели контроль (Образец 1). Более высокий предел прочности во влажном состоянии часто очень желателен для потребителей, если изделие санитарно-гигиенического назначения используют в контакте с водой. Преимущество Образца 3 перед Образцом 1 также было явно продемонстрировано через отношение предела прочности на разрыв во влажном состоянии к пределу прочности на разрыв в сухом состоянии (отношение «влажный/сухой»). Во всех испытанных условиях Образец 3 обеспечивал значительно более высокие значения отношения предела прочности на разрыв во влажном состоянии к пределу прочности на разрыв в сухом состоянии. Наконец, процесс старения в настоящем изобретении не продемонстрировал влияния на эффективность умягчителя.

Изобретение относится к композиции умягчителя для применения в производстве бумаги. Композиция умягчителя содержит умягчитель и кислотный материал, причем композиция умягчителя имеет значение относительной кислотности (RA), превышающее 0,05. Изобретение также относится к способу производства бумажного изделия, в котором применяют композицию умягчителя. Изобретение дополнительно относится к бумажному изделию, произведенному этим способом. Обеспечивается повышение влагопрочности бумажного изделия. 4 н. и 29 з.п. ф-лы, 3 табл.

1. Композиция умягчителя для применения в производстве бумаги, содержащая умягчитель и кислотный материал, причем композиция умягчителя имеет значение относительной кислотности (RA), превышающее 0,05.

2. Композиция умягчителя по п. 1, отличающаяся тем, что значение относительной кислотности равно по меньшей мере 0,06, предпочтительно - по меньшей мере 0,07, более предпочтительно - от более чем 0,05 до 100, более предпочтительно - от 0,07 до 100.

3. Композиция умягчителя по п. 1 или 2, отличающаяся тем, что кислотный материал является водорастворимой кислотой.

4. Композиция умягчителя по п. 3, отличающаяся тем, что водорастворимая кислота является минеральной кислотой или органической кислотой или их смесью.

5. Композиция умягчителя по п. 4, отличающаяся тем, что минеральная кислота является фосфорной кислотой, борной кислотой, серной кислотой, соляной кислотой, азотной кислотой или любой их смесью.

6. Композиция умягчителя по п. 4, отличающаяся тем, что органическая кислота является муравьиной кислотой, уксусной кислотой, лимонной кислотой, молочной кислотой, адипиновой кислотой, яблочной кислотой или любой их смесью.

7. Композиция умягчителя по п. 3, отличающаяся тем, что водорастворимый кислотный материал является акриловым кислотосодержащим полимером, кислотой, сопряженной со слабым основанием, аминосодержащим полимером в частично или полностью протонированной форме или их смесью.

8. Композиция умягчителя по любому из пп. с 1 по 7, отличающаяся тем, что водорастворимый кислотный материал содержит кислотный материал, который является смесью любых кислот из пунктов с 3 по 7.

9. Композиция умягчителя по любому из пп. с 1 по 8, отличающаяся тем, что умягчитель способен снижать коэффициент трения поверхности бумаги, повышать скользкость поверхности бумаги, снижать жесткость бумаги, увеличивать объем бумаги, снижать прочность бумаги (во влажном и сухом состоянии), пластифицировать бумагу и препятствовать склеиванию волокон друг с другом (нарушать адгезию).

10. Композиция умягчителя по любому из пп. с 1 по 9, отличающаяся тем, что умягчитель является гидрофобным или амфифильным материалом или их смесью.

11. Композиция умягчителя по любому из пп. с 1 по 10, отличающаяся тем, что умягчитель выбран из группы восков, таких как парафины; масел, таких как минеральные масла, силиконовые масла или петролатумы или их смеси; катионных поверхностно-активных веществ, таких как поверхностно-активные вещества на основе имидазолина (в кватернизованной или некватернизованной формах), жирные амины и их производные и соли и катионные силиконовые соединения или их смеси; неионогенных поверхностно-активных веществ, таких как жирные спирты, жирные амиды, сложные эфиры жирных кислот, этоксилированные спирты, этоксилированные жирные кислоты, алкилполиглюкозиды, этоксилированные алкилфенолы, сополимеры этиленоксида/пропиленоксида или их смеси; анионных поверхностно-активных веществ, таких как жирные кислоты, сульфонаты, сульфаты, карбоксилаты, алкилфосфаты и анионные силиконовые поверхностно-активные вещества или их смеси; смазочных материалов; и эмолентов, таких как ланолин и лецитин или их смеси; или смесей указанных веществ.

12. Композиция умягчителя по любому из пп. с 1 по 11, отличающаяся тем, что умягчитель является катионным поверхностно-активным веществом, предпочтительно - поверхностно-активным веществом на основе имидазолина, например - циклизованным продуктом реакции 9-октадеценовой кислоты (9Z) с диэтилентриамином, кватернизованным диэтилсульфатом (CAS №68511-92-2) или кватернизованным диметилсульфатом (CAS №72749-55-4).

13. Композиция умягчителя по любому из пп. с 1 по 12, отличающаяся тем, что отношение массы умягчителя к массе кислотного материала лежит в диапазоне от 100:1 до 1:100.

14. Композиция умягчителя по любому из пп. с 1 по 13, отличающаяся тем, что композиция дополнительно содержит альдегид-функционализированный полимер.

15. Композиция умягчителя по п. 14, отличающаяся тем, что альдегид-функционализированный полимер является глиоксилированным полиакриламидом (GPAM).

16. Композиция умягчителя по любому из пп. с 1 по 15, отличающаяся тем, что композиция дополнительно содержит эмульгаторы, стабилизаторы, соединительные средства (каплеры), противовспенивающие средства, поверхностно-активные вещества, смачивающие средства, добавки, повышающие прочность бумаги, или их смеси.

17. Способ производства бумажного изделия, включающий стадии

- получения волокнистой массы,

- формования полотна из волокнистой массы,

- сушки полотна,

- добавления композиции умягчителя по любому из пп. с 1 по 16