Изобретение относится к теплоизоляционной технике, в частности к тепловой изоляции оборудования АЭС.

Из достигнутого уровня техники известна блочная съемная тепловая изоляция, содержащая корпус в виде размещенных с постоянным шагом на внешней поверхности теплоизолируемого оборудования стяжных бандажей с резьбовыми гнездами и охватывающую теплоизолируемое оборудование оболочку с N-гранной внешней и внутренней поверхностями из расположенных последовательно по длине теплоизолируемого оборудования и вплотную друг к другу кольцевых секций, каждая из которых выполнена из N одинаковых теплоизоляционных блоков (ТБ), которые состыкованы между собой боковыми стенками, расположенными под углом φ=2π/N относительно друг друга. Весь объем короба заполнен теплоизоляционными матами с сеткой, при этом расположенные параллельно друг другу днище короба и его крышка соединены между собой стопорными штырями, а под резьбовые крепежные элементы в каждом ТБ выполнены облицованные металлическими трубками сквозные отверстия (см. патент RU №2259510 С1, 2005).

Недостатком описанной выше конструкции является недоступность к элементам каркаса в процессе эксплуатации оборудования с целью регулирования усилия затяжки бандажей, а также сложность монтажа ТБ, связанная с необходимостью точного размещения резьбовых гнезд по отношению к облицованным трубками сквозным отверстиям в ТБ под резьбовые крепежные элементы. Последнее обстоятельство приводит также к увеличению трудозатрат при монтаже блочной съемной тепловой изоляции, поскольку перед ее монтажом необходимо произвести технологическую сборку каркаса вне теплоизолируемого оборудования. Кроме того, ТБ имеют сложную конструкцию, а следовательно, высокую стоимость, а наличие в ТБ сквозных отверстий приводит к дополнительным перетечкам тепла и, следовательно, к ухудшению теплоизоляционных свойств.

Известна также блочная съемная тепловая изоляция, взятая в качестве прототипа и содержащая размещенные на внешней поверхности теплоизолируемого оборудования последовательно в его продольном направлении и вплотную друг к другу кольцевые секции, каждая из которых выполнена из N одинаковых теплоизоляционных блоков, которые состыкованы между собой боковыми стенками, расположенными под углом φ=2π/N относительно друг друга, при этом каждый теплоизоляционный блок имеет форму сегмента и содержит каркас из металлических уголков, заполненный минерально-ватными матами и обшитый со всех сторон облицовочными металлическими листами, предохраняющими теплоизоляцию от воздействия внешних неблагоприятных факторов (см. патент РФ №2493473 от 20.09.2013 г).

Однако прототип имеет ограниченную область использования, обусловленную толщиной угловых каркасных стоек теплоизоляционного блока.

Свойство прототипа с относительно толстыми угловыми каркасными стойками не может быть использовано в совокупности с теплоизоляционными материалами, имеющими малый коэффициент теплопроводности и заполняющими теплоизоляционный блок, так как в этом случае уменьшается длина угловых каркасных стоек, но при уменьшении длины за счет теплопроводности толстых угловых каркасных стоек происходит натечка тепла на наружную поверхность теплоизоляционного блока (первый недостаток прототипа).

Второй недостаток прототипа заключается в том, что, несмотря на общую прочность соединенных в перекрестие и сочлененных по концам угловых каркасных стоек замками-защелками и снаружи крестообразными пружинами при соединении четырех смежных соседних теплоизоляционных блоков, поверочный расчет (в том числе расчет на смятие каркасных стоек от относительно неравномерного давления защитного кожуха, расчет от сейсмического воздействия и другие расчеты) производится по наиболее слабому звену, то есть по одной каркасной стойке (уголку). Недостаток усугубляется также неравномерным прилеганием теплоизоляционных блоков между собой и, практически, всегда существующим зазором между облицованными угловыми каркасными стойками, что также увеличивает коэффициенты интенсивности напряжения. В результате возникают неоправданно увеличенные толщины угловых каркасных стоек.

Третий недостаток прототипа заключается в том, что в процессе эксплуатации от неравномерного воздействия защитного кожуха на напряженные угловые каркасные стойки (неравномерность температурных расширений, случайные физические воздействия и другие) постепенно происходит деформация угловых каркасных стоек, что приводит к увеличению зазоров между облицованными угловыми каркасными стойками и к выходу несанкционированного тепла наружу тепловой изоляции (тепловые перекрестки).

Четвертый недостаток прототипа заключается в том, что не гарантирован минимальный допустимый размер между днищем теплоизоляционного блока и изолируемой поверхностью. Это связано с тем, что изолируемая поверхность из-за вальцовки, штамповки и гиба (особенно днищ и боковых поверхностей больших теплообменников и гнутых трубопроводов) имеет не идеальную криволинейную поверхность.

Настоящее изобретение направлено на решение технической задачи по повышению эксплуатационных параметров и устранению перечисленных выше недостатков блочной съемной тепловой изоляции за счет:

- введения в состав блоков тепловой изоляции дополнительной силовой центральной каркасной стойки, соединяемой посредством сварки поперечных связей с основным каркасом теплоизоляционных блоков.

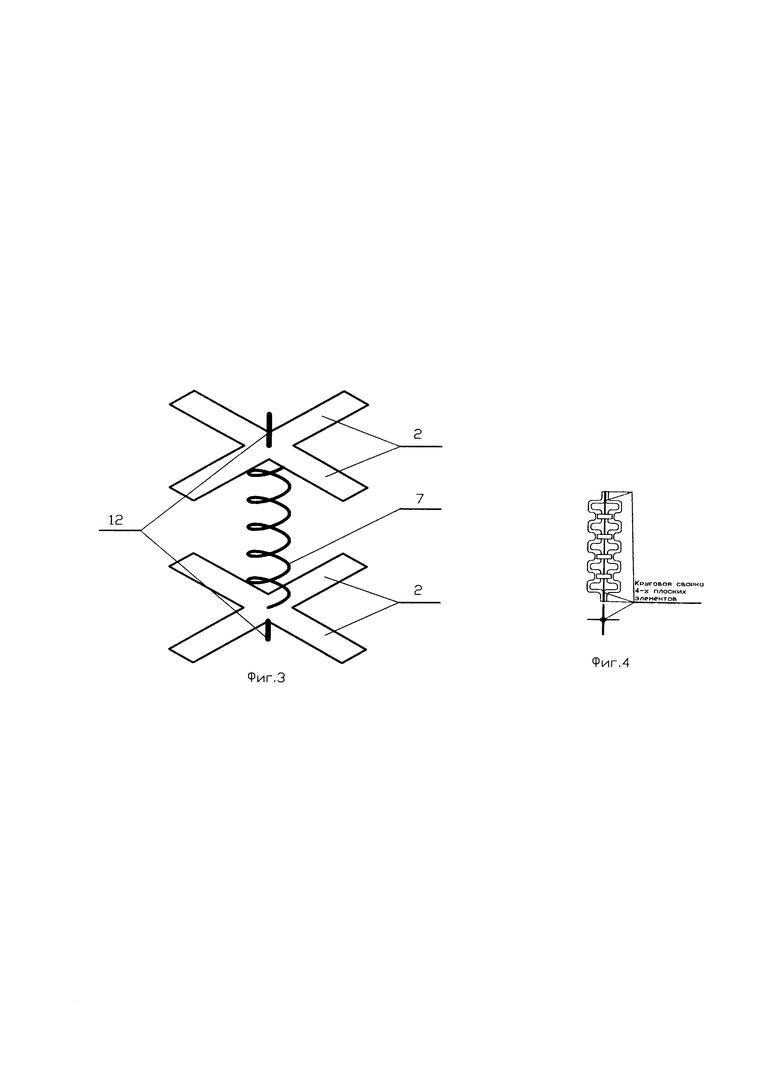

Поставленная задача решена тем, что для устранения первого недостатка прототипа, когда возможна «натечка» тепла по центральной каркасной стойке, предлагается ее выполнить в виде стойки с удлиненным путем прохождения тепла по металлу стойки. Для этого возможен вариант выполнения центральной стойки в виде жесткой цилиндрической пружины с удлиненным путем прохождения тепла по металлу стойки-пружины, обеспечивающей термическое сопротивление теплопроводности от теплоизлучающей поверхности изолируемого оборудования к защитному кожуху плоского каркаса.

Для устранения второго недостатка прототипа задача решена тем, что без увеличения дополнительного веса теплоизоляционного блока прочность силовых центральных каркасных стоек от воздействия эксплуатационных нагрузок может быть увеличена не менее чем в два раза. Рассмотрим это доказательное положение более подробно. Для этого в качестве примера возьмем угловые каркасные стойки толщиной δ1 мм, размером одной полочки b мм. Площадь сечения одного уголка с двумя равными полочками, участвующего в сопротивлении осевой нагрузки (в данном случае от воздействия силы защитного кожуха), равна 2×b×δ1=f1 мм2. Уменьшим толщину угловой каркасной стойки до δ1/2 мм. В этом случае освободится суммарная площадь четырех угловых каркасных стоек одного теплоизоляционного блока, равная 4×2×b×δ1/2=4bδ1=2f1 мм2. Выполним центральную каркасную стойку с сечением в виде крестовины с размерами 2b×2b мм и толщиной δ2=δ1 мм. Тогда площадь сечения центральной каркасной стойки крестовины будет равна 2b×δ1+(2b×δ1-δ1 2)=4bδ1-δ1 2 мм2, что даже меньше освободившейся суммарной площади четырех угловых каркасных стоек, равной 2f1 мм2, на величину δ1 2 мм2. Сила сопротивления крестовины с площадью сечения 2f1-δ1 мм2 и размерами 2b×2b мм значительно (минимум в два раза) будет превышать величину [σ] допускаемого напряжения одной угловой каркасной стойки равной площадью сечения f1 мм2. В итоге: против первоначальной толщины четырех угловых каркасных стоек, равной δ1 мм, с суммарной площадью сечения, равной 4bδ1=2f1 мм2, без дополнительного увеличения веса имеем четыре угловые каркасные стойки с толщиной δ1/2 мм и суммарной площадью сечения f1 мм2 плюс центральную каркасную стойку с размерами 2b×2b мм и сечением в виде крестовины площадью [2f1-δ1 2] мм2. При этом допускаемая осевая нагрузка от воздействия защитного кожуха может быть повышена не менее чем в два раза. Что касается введения дополнительных поперечных связей центральной каркасной стойки с основным каркасом теплоизоляционного блока, то их предлагается использовать взамен поперечных связей, укрепляющих боковые грани облицовки теплоизоляционных блоков от гравитационных смещений теплоизоляционного материала в процессе эксплуатации. При этом взамен четырех комплектов поперечных связей (четыре грани теплоизоляционного блока) используются только два комплекта (верхняя и нижняя облицовки днищ теплоизоляционного блока).

Для устранения третьего недостатка прототипа предлагается наружные угловые каркасные концы стоек теплоизоляционных блоков выполнять с зазором, не допускающим их контакт с защитным кожухом.

Четвертый недостаток прототипа устраняется путем приварки на заданной расчетной высоте поперечных связей к крестовине центральной каркасной стойки с последующей фиксацией точечной сваркой на поперечных связях облицовочного днища теплоизоляционного блока.

Преимущество патентуемой блочной съемной тепловой изоляции, по сравнению с прототипом, заключается в том, что патентуемое выполнение теплоизоляционных блоков, а также средств, обеспечивающих скрепление их между собой, обеспечивает:

- постоянную гарантированную температуру на наружной поверхности теплоизоляционных блоков, исключая натечку тепла по тепловым перекресткам (местам сопряжения теплоизоляционных блоков);

- увеличение осевой нагрузки на центральную силовую стойку от воздействия защитного кожуха в два раза;

- исключение деформации угловых каркасных стоек, так как наружные угловые каркасные концы стоек теплоизоляционных блоков разгружены и выполнены с зазором относительно защитного кожуха, исключающим их взаимный контакт;

- получение постоянного гарантированного минимального зазора между тепловой изоляцией и теплоизолируемым оборудованием, вследствие чего повышается изотермичность поверхности теплоизолируемого оборудования, а следовательно, уменьшается вероятность возникновения значительных температурных напряжений в корпусе теплоизолируемого оборудования, снижающих его эксплуатационную надежность.

Остальные технические результаты, достигаемые при использовании патентуемого устройства, станут ясными из дальнейшего изложения.

Далее изобретение поясняется конкретными примерами, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения указанных выше технических результатов патентуемой совокупностью существенных признаков.

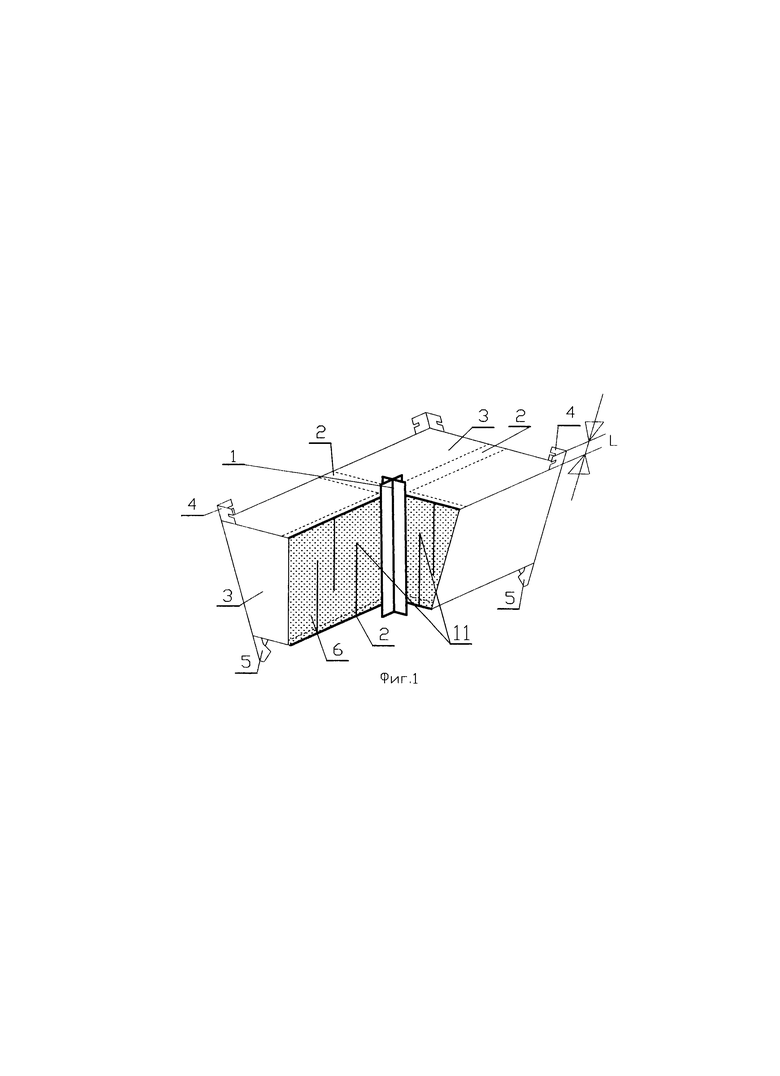

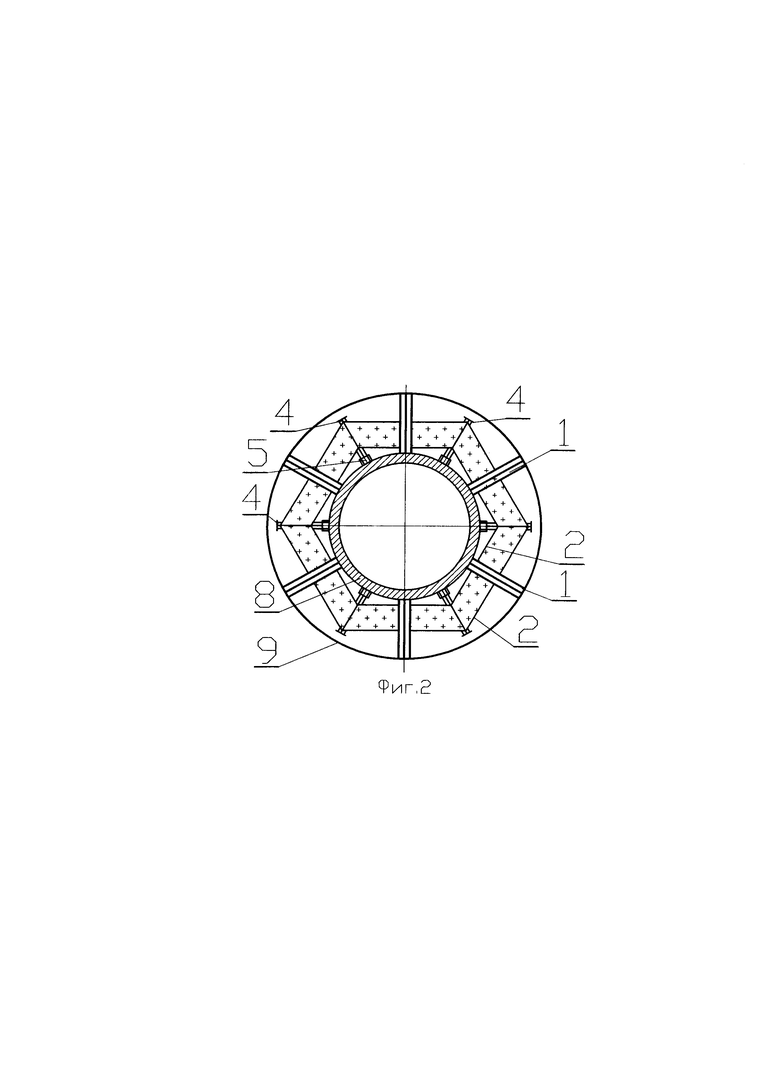

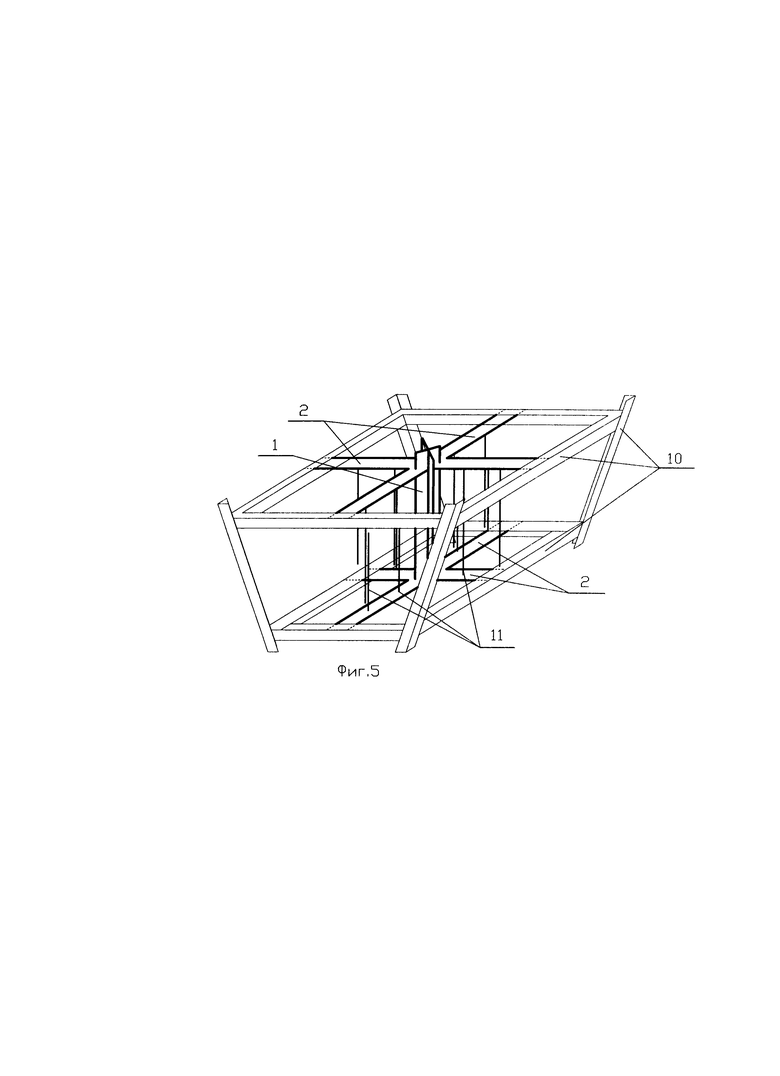

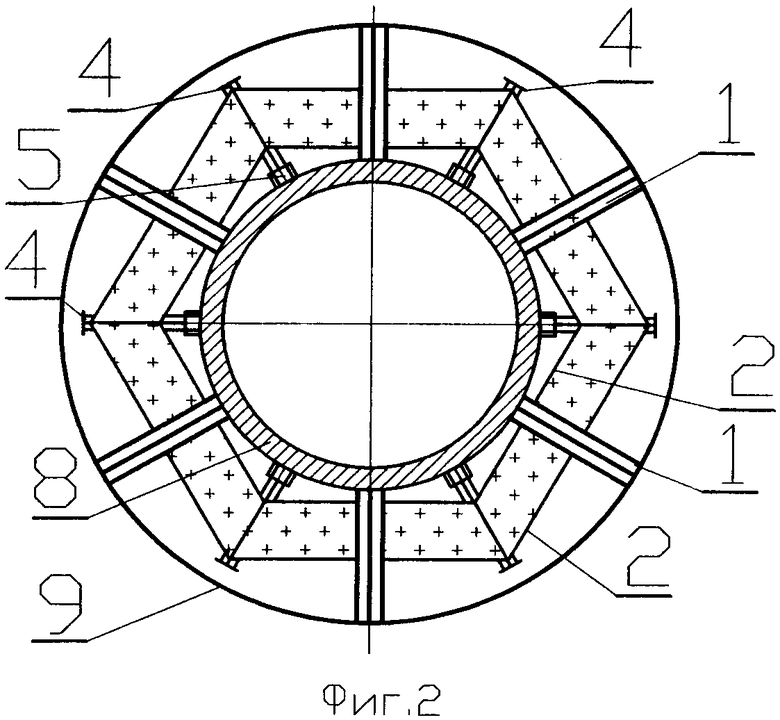

На фиг. 1 изображен теплоизоляционный блок - общий вид с вырезом; на фиг. 2 изображена блочная съемная тепловая изоляция, расположенная на теплоизолируемом оборудовании - разрез по плоскости, перпендикулярной цилиндрической оси теплоизолируемого оборудования; на фиг. 3 изображен один из вариантов центральной каркасной стойки в виде металлической, повышенной жесткости, полой трубчатой цилиндрической пружины 7, скрепленной сваркой с поперечными связями 2 и упорными штырями 12; на фиг. 4 изображен один из вариантов силовой центральной каркасной стойки в виде сваренных между собой плоских лепестков; на фиг. 5 изображена силовая крестообразная центральная каркасная стойка в ее соединении с основным каркасом теплоизоляционного блока.

Патентуемая блочная съемная тепловая изоляция содержит размещенные в средине теплоизоляционных блоков (преимущественно на оси, соединяющей пересечения диагоналей верхнего и нижнего днищ теплоизоляционных блоков) силовые центральные каркасные стойки 1, фиг. 1, раскрепляемые поперечными связями 2, фиг. 1, фиг. 5, к основному каркасу 10, фиг. 5, теплоизоляционного блока. Поперечные связи выполнены из нержавеющей ленты и соединены с силовой центральной каркасной стойкой 1 и основным каркасом блока с помощью горизонтальных глухих пазов. Этой операции предшествует действие по установке теплоизоляционного материала 6 внутрь каркаса теплоизоляционного блока и раскрепление теплоизоляционного материала относительно центральной каркасной стойки 1 с помощью удлиненных нержавеющих игл 11, фиг. 5, закрепленных на внутренних, обращенных к теплоизоляционному материалу, сторонах поперечных связей силовой центральной каркасной стойки с основным каркасом блока, которые устанавливаются после размещения в блоке теплоизоляционного материала в горизонтальные глухие пазы каркасных уголков и перемещаются в них при температурных расширениях. Далее производится установка тонкого облицовочного нержавеющего листа и с помощью контактной сварки крепление листа к боковым каркасным металлоконструкциям теплоизоляционного блока. Окончательно уплотняется теплоизоляционный материал 6 и с помощью контактной сварки производится крепление нержавеющего листа к основному каркасу 10 и к поперечным связям 2.

Необходимо отметить, что при изготовлении основного каркаса блока 10, фиг. 1 и фиг. 6, нижние концы угловых каркасных стоек 5 остаются неизменными по отношению к прототипу, а верхние концы угловых каркасных стоек 4 выполняются высотой L от верхнего уровня каркаса, короче, чем верхние концы угловых стоек прототипа, на величину, обеспечивающую гарантированный эксплуатационный зазор до внутренней поверхности защитного кожуха.

Таким образом, каждый теплоизоляционный блок содержит выполненный из металлических уголков каркас, обшитая металлическими листами часть которого представляет собой заполненный теплоизоляционным материалом 6 кожух в виде сегмента (имеющего в поперечном сечении форму равнобочной трапеции с обращенной к теплоизолируемому оборудованию меньшим основанием и боковыми сторонами, расположенными под углом φ=2π/N относительно друг друга, где N - количество одинаковых теплоизоляционных блоков в одной кольцевой секции, а в продольном сечении - форму прямоугольника), а выступающие относительно тыльной и передней стенок концы угловых стоек 5 образуют обращенные к теплоизолируемому оборудованию одинаковые концевые участки, имеющие одинаковую длину относительно тыльной стенки, а также оппозитно им расположенные одинаковые верхние угловые каркасные стойки 4, разгруженные и укороченные до длины L относительно каркаса блока - фиг. 1.

В результате стыковки теплоизоляционных блоков между собой как по продольным, так и по перечным боковым стенкам образуются пучки параллельных между собой концевых участков, осью симметрии которых является соответствующая линия стыка углов между боковыми стенками соответствующих теплоизоляционных блоков.

Таким образом, расположенные последовательно по длине теплоизолируемого оборудования и состыкованные между собой одинаковые секции из N одинаковых теплоизоляционных блоков, также состыкованных между собой по продольным боковым стенкам, образуют у изолируемого оборудования 8 цилиндрическую теплоизоляционную оболочку с N-гранными передней и тыльной поверхностями, при этом по длине каждого ребра тыльной поверхности регулярно расположены обращенные к теплоизолируемому оборудованию пучки концевых участков 5 угловых стоек, а по длине каждого ребра передней поверхности регулярно расположены обращенные в противоположную сторону (наружу) пучки верхних концов угловых каркасных стоек 4, фиг. 1, фиг. 2.

Обращенные к теплоизолируемому оборудованию концевые участки поз. 5 каждого пучка разъемно скреплены между собой с помощью соответствующей защелки-опоры, взаимодействующей (свободно опирающейся) с внешней поверхностью теплоизолируемого оборудования.

В предпочтительном воплощении изобретения патентуемая блочная съемная тепловая изоляция закрыта защитным кожухом, выполненным из тонких (порядка 0,5 мм толщиной) листов нержавеющей стали. Теплоизоляционные блоки опираются с одной стороны на выступающие участки силовых центральных концевых стоек, а с другой стороны (внешней) закреплены с помощью пружинных натяжных устройств, стягивающих листы защитного кожуха 9 по окружности. Использование защитного кожуха 9 обеспечивает защиту патентуемой тепловой изоляции от воздействия внешних неблагоприятных факторов, в том числе и сейсмических. Кроме того, благодаря выступающим наружу пучкам концевых участков силовых центральных стоек 1 обеспечивается воздушный зазор между блочной съемной тепловой изоляцией и защитным кожухом 9. Благодаря этому зазору уменьшаются тепловые потери вследствие наличия еще одной воздушной прослойки.

Изобретение используется следующим образом. При монтаже каждого теплоизоляционного блока сначала осуществляется размещение всех его четырех концевых участков 5 в соответствующей каждому из них паре смежно расположенных лучевых пазов защелки-опоры, при этом все защелки-опоры свободно (иными словами, без использования каких-либо средств для фиксации их положения) размещены на поверхности теплоизолируемого оборудования. Затем к устанавливаемому теплоизоляционному блоку прикладывается усилие, направленное радиально относительно внешней поверхности теплоизолируемого оборудования. Это усилие через концевые участки 5 передается соответствующему каждому проволочному кольцу замка-защелки. При взаимодействии проволочного кольца происходит защелкивание.

Промышленная применимость патентуемого изобретения подтверждается также возможностью осуществления его с использованием известного технологического оборудования машиностроительных предприятий и известных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

| Металлическая гофрированная тепловая изоляция (МГТИ) | 2023 |

|

RU2820278C1 |

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| Металлическая тепловая изоляция (МТИ) | 2019 |

|

RU2725046C1 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| ЗАМОК-ЗАЩЕЛКА | 2014 |

|

RU2585574C2 |

| ЗАЩИТНЫЙ КОЖУХ ТЕПЛОВОЙ ИЗОЛЯЦИИ | 2012 |

|

RU2493474C1 |

| СТЯЖНОЙ ЗАМОК (ВАРИАНТЫ) | 2010 |

|

RU2429390C1 |

Изобретение относится к теплоизоляции трубопроводов и оборудования. Блочная съемная тепловая изоляция содержит кольцевые секции из одинаковых теплоизоляционных блоков, состыкованных между собой по боковым стенкам. Каждый блок содержит каркас из уголков, обшитый тонкими металлическими листами, и наполнитель из теплоизоляционного материала. Блоки содержат силовые центральные каркасные стойки, соединенные поперечными связями с помощью сварки с основным каркасом блока. Нижние концы стоек опираются на теплоизлучающую поверхность изолируемого оборудования, а верхние концы стоек упираются во внутреннюю поверхность защитного кожуха. Верхние угловые каркасные стойки разгружены и укорочены до длины, обеспечивающей гарантированный эксплуатационный зазор до внутренней поверхности защитного кожуха. Технический результат: расширение области использования, увеличение прочности конструкции, упрощение монтажа и демонтажа теплоизоляционных блоков. 1 з.п. ф-лы, 5 ил.

1. Блочная съемная тепловая изоляция, содержащая размещенные на внешней поверхности теплоизолируемого оборудования последовательно в его продольном направлении и вплотную друг к другу кольцевые секции, каждая из которых выполнена из N одинаковых теплоизоляционных блоков, состыкованных между собой продольными боковыми стенками, расположенными под углом φ=2π/N относительно друг друга, при этом каждый теплоизоляционный блок включает выполненный из металлических уголков каркас, тонкие облицовочные металлические листы и наполнитель из теплоизоляционного материала, отличающаяся тем, что теплоизоляционные блоки содержат дополнительные силовые центральные каркасные стойки, крестообразные в сечении и расположенные преимущественно на оси, соединяющей пересечения диагоналей верхнего и нижнего днищ теплоизоляционного блока, и соединенные поперечными связями с помощью горизонтальных глухих пазов с основным каркасом блока, при этом нижние концы силовых центральных каркасных стоек опираются на теплоизлучающую поверхность изолируемого оборудования, а верхние концы силовых центральных каркасных стоек опираются на внутреннюю поверхность защитного кожуха, при этом верхние угловые каркасные стойки разгружены и укорочены до длины L, обеспечивающей гарантированный эксплуатационный зазор до внутренней поверхности защитного кожуха.

2. Блочная съемная тепловая изоляция по п. 1, отличающаяся тем, что силовые центральные каркасные стойки теплоизоляционных блоков выполнены в виде обладающих повышенной жесткостью, полых трубчатых цилиндрических пружин с удлиненным путем прохождения тепла по металлу стойки-пружины и обеспечивающих термическое сопротивление теплопроводности изолируемого оборудования.

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| 0 |

|

SU68645A1 | |

| СБОРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2229654C2 |

| Электрический выключатель | 1934 |

|

SU40433A1 |

Авторы

Даты

2016-04-20—Публикация

2014-04-14—Подача