Изобретение относится к теплоизоляционной технике, а более конкретно к конструкциям тепловой изоляции трубопроводов и цилиндрических сосудов. ОКБ «ГИДРОПРЕСС», ПАО «ЗиО-Подольск» (г. Подольск Московской области) в сотрудничестве с немецкой фирмой «KAEFER» разработали и реализовали блочную съемную тепловую изоляцию (БСТИ) для блоков Тяньваньской АЭС (Китай) и для блоков АЭС «Куданкулам» (Индия).

Однако, сравнительно толстостенная сталь короба БСТИ (1,0 мм и 0,5 мм), обусловленная его прочностными характеристиками в связи с большими размерами блоков и креплением на их поверхности большого количества тугих натяжных замков, приводит к неоптимальному расходу нержавеющей стали и теплоизоляционного материала.

Известна блочная съемная тепловая изоляция, содержащая размещенные на внешней поверхности тепло изолируемого оборудования последовательно в его продольном направлении и вплотную друг к другу кольцевые секции, каждая из которых выполнена из N одинаковых теплоизоляционных блоков, которые состыкованы между собой боковыми стенками, расположенными под углом  относительно друг друга, тепло изоляционные блоки в смежных секциях расположены напротив друг друга, каркас включает четыре одинаковые угловые стойки, которые попарно соединены между собой параллельно расположенными поперечными элементами, (см.патент RU №2493473, 2013 г, номер китайского патента этой же российской заявки: ZL 2013 8 0015488. 9 - дата публикации сведений о выдаче патента 14.12.2016 г.). Данный патент взят за прототип.

относительно друг друга, тепло изоляционные блоки в смежных секциях расположены напротив друг друга, каркас включает четыре одинаковые угловые стойки, которые попарно соединены между собой параллельно расположенными поперечными элементами, (см.патент RU №2493473, 2013 г, номер китайского патента этой же российской заявки: ZL 2013 8 0015488. 9 - дата публикации сведений о выдаче патента 14.12.2016 г.). Данный патент взят за прототип.

Недостаток заключается в том, что патент не обеспечивает создание конкретной тепловой изоляции цилиндрических поверхностей, существующую, например, на трубопроводах и теплообменном оборудовании современных атомных электростанций (АЭС). Разнотипные теплоизоляционные блоки, выполненные с применением в качестве теплоизоляционного материала стекловолокна или базальтового наполнителя, не обладают конкретной унификацией для каждого радиуса тепло изолируемого оборудования. При разрыве оболочки теплоизоляционных блоков происходит перекрытие (закупоривание) стекловолокном трапов сточных вод и радиоактивных отходов. Крестообразные замки-защелки, крепящие теплоизоляционные блоки сложны в изготовлении. Применение в качестве теплоизоляционных блоков большого количества трапецеидальных призменных блоков экономически нецелесообразно.

Целью предполагаемого изобретения является создание полностью металлической тепловой изоляции (МТИ) с унификацией составных частей и минимальным объемом точечной сварки металлических мембран с корпусом модуля, замена конструктивно сложных замков, крепящих теплоизоляционные блоки на более простые, не создающие изгибающих моментов и более прочные, а также повышения точности изготовления и увеличения прочности и срока службы тепловой изоляции.

Поставленная задача решена тем, что при сборке теплоизоляционного модуля из металлических мембран выполнен минимальный объем их точечной сварки с корпусом модуля. Сложные в конструкции и изготовлении крестообразные замки-защелки заменены на простые и более прочные кольцевые рычажные натяжные замки. Большое количество трапецеидальных призменных теплоизоляционных блоков заменены на укрупненные унифицированные теплоизоляционные модули по одному для каждого радиуса тепло изолируемой поверхности.

Металлическая тепловая изоляции (МТИ) для каждого радиуса тепло изолируемой цилиндрической поверхности выполнена из одинаковых унифицированных теплоизоляционных модулей, каждый из которых состоит из верхней цилиндрической крышки, нижнего цилиндрического днища, двух плоских боковых граней, двух торцевых кольцевых секторов и набора кольцевых цилиндрических металлических мембран с прямоугольными шпангоутами, расположенными внутри модуля с его размерами:

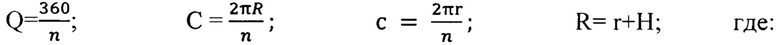

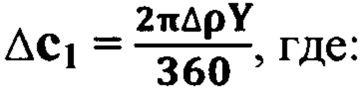

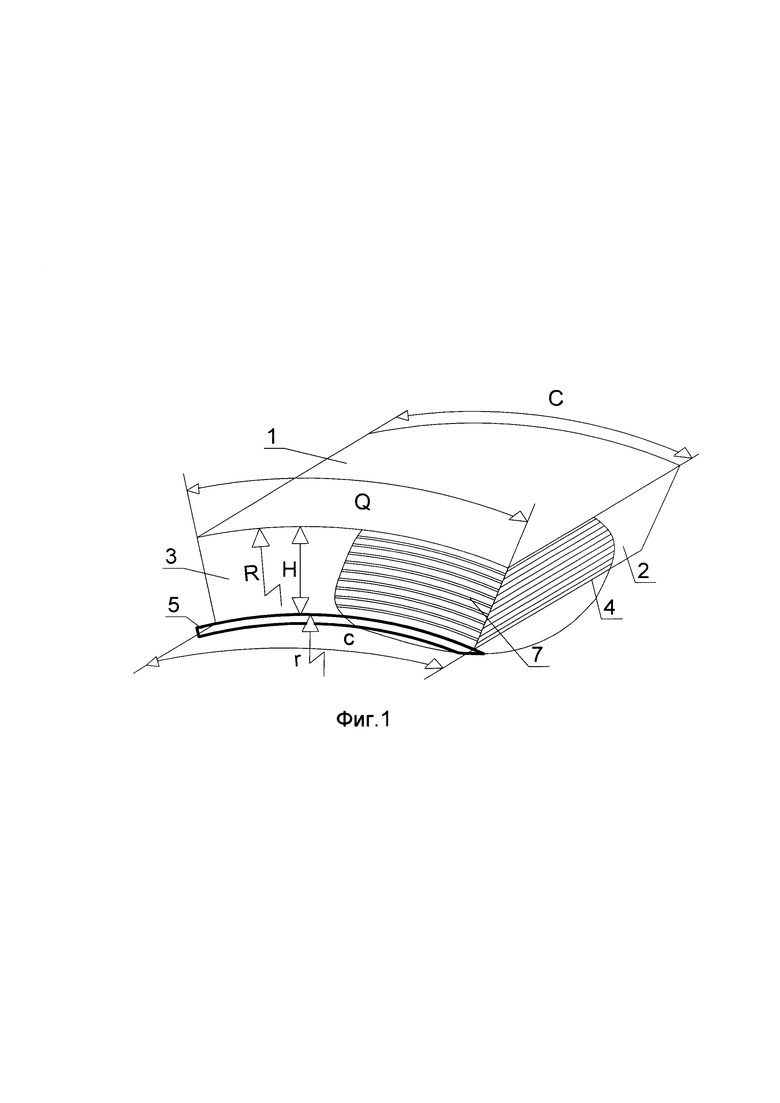

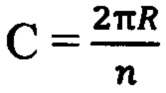

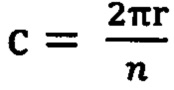

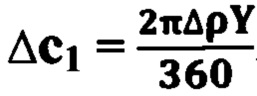

«Н» - высота модуля, «С» - длина дуги наружной поверхности крышки модуля, «с» -длина дуги наружной поверхности днища модуля, «R» - радиус наружной поверхности крышки модуля, «r» -радиус наружной поверхности днища модуля, «n» - количество модулей, размещаемых на поверхности периметра 2πr, Q - угол охвата между двумя боковыми наклонными гранями модуля; внутри модуля размещены металлические мембраны, толщиной {0,05-0,2} мм, формы цилиндрических коаксиальных поверхностей с двумя противоположными наклонными гранями, согнутыми под углом Y друг к другу, угол Y совпадает с Q - углом охвата граней модуля, дистанционирование и закрепление мембран внутри модуля по торцам, на промежуточных силовых перфорированных перегородках, расположенных по длине модуля с расчетным интервалом и с крышкой модуля выполнены наклонными гранями, цилиндрической поверхностью мембран и металлическими прямоугольными шпангоутами толщиной {0,1-0,5} мм с применением контактной сварки. Поверхности мембран образуют мембранные камеры, заполненные воздухом, проникающим в смежные мембранные камеры через калиброванные отверстия мембран, расположенные на противоположных сторонах верхних и нижних плоскостей мембран, образующих каждую камеру, воздух проникает при большем давлении внутри холодной мембранной камеры в камеру с более горячим воздухом, имеющей меньшее давление. Размеры мембран увеличиваются пропорционально длинам дуг каждого последующего ряда на величину:

Δc1 - увеличение длины дуги поверхности мембраны последующего ряда;

Δρ - линейное расстояние от плоскости днища предыдущего ряда мембраны до соответствующей плоскости днища последующего ряда;

c1 - длина дуги поверхности мембраны предыдущего ряда;

Y - угол охвата между двумя боковыми наклонными гранями мембраны.

Верхняя крышка, нижнее днище и мембраны могут быть выполнены в виде эллиптической, шаровой или другой криволинейной поверхности или комбинированными, скрепляемые между собой прямоугольными металлическими шпангоутами и контактной сваркой.

Модули соединены между собой с помощью кольцевых рычажных натяжных замков, которые соединяют четыре смежных блока через опоры, каждая опора выполнена в виде отдельного сектора четвертой части боковой цилиндрической поверхности, соединенной с радиальными гранями, закрепленными на поверхности косынок крышек стыкуемых углов, таким образом, что грани опор расположены как продолжение граней модулей, а четыре сектора боковой цилиндрической поверхности при их соединении образуют единую цилиндрическую поверхность высотой h, на наружной поверхности которой выполнены отверстия для захода холодного воздуха и размещен кольцевой натяжной рычажный замок с дистанционирующими планками, обеспечивающими свободный доступ воздуха к отверстиям, при этом рычаг натяжного замка совершает движение в плоскости перпендикулярной общей оси симметрии стыкуемых граней модулей (условное название: горизонтальные рычажные натяжные замки).

Движение рычагов натяжных замков в плоскости перпендикулярных общей оси симметрии стыкуемых граней модулей дает преимущество перед замками, рычаги которых совершают рабочие движения в плоскости параллельной общей оси стыкуемых граней модулей (пример: тепловая изоляция БСТИ), так как в последнем случае требуется дополнительное пространство высотой не менее 100 мм, которое на монтаже оборудования является зоной большого количества коллизий из-за приоритета компоновки оборудования и трубопроводов, монтируемых в близлежащем пространстве.

МТИ содержит размещенные на внешней поверхности тепло изолируемого оборудования последовательно в его продольном направлении и состыкованные вплотную друг к другу кольцевые секции, каждая из которых выполнена из n одинаковых модулей, которые состыкованы между собой боковыми стенками, расположенными под углом  (градусов) относительно друг друга.

(градусов) относительно друг друга.

МТИ для каждого радиуса тепло изолируемой цилиндрической поверхности выполнена из одинаковых теплоизоляционных модулей, каждый из которых состоит из верхней цилиндрической крышки, нижнего цилиндрического днища, двух плоских боковых граней и двух торцевых кольцевых секторов, внутри модуля размещены коаксиальные металлические мембраны, формы цилиндрической поверхности и металлические прямоугольные шпангоуты..

На гнутых поворотных участках трубопроводов МТИ выполнена в виде унифицированных поворотных теплоизоляционных модулей (ПТМ), охватывающих тепло изолируемую поверхность гнутого участка трубопровода. В этом случае мембраны и шпангоуты выполнены коаксиальными с центром радиуса гиба гнутого участка трубопровода.

На участках примыкания патрубка к поверхности трубопровода или теплообменника МТИ выполнена с монтажом первоначальной изоляции цилиндрической поверхности большего диаметра с последующей изоляцией поверхности и дополнительно изогнутых прямоугольных шпангоутов примыкающего патрубка, выполненных по шаблонам линий пересечения стыкуемых поверхностей двух цилиндров. Вначале изолируют цилиндрическую поверхность большего диаметра, для чего в мембранах каждом из двух стыкуемых смежных модулей выполняют выборки мембран с радиусом поверхности примыкающего патрубка. С этой же целью производят дополнительную локальную гибку или штамповку прямоугольных шпангоутов трубопровода по радиусу поверхности примыкающего патрубка. Соединение мембран с прямоугольными шпангоутами выполнено аналогичным соединению в обычном торцевом варианте с применением контактной сварки. Для окончательной стыковки МТИ патрубка с поверхностью изоляции трубопровода дорабатывается стыкуемый торец МТИ патрубка, подвергнувшись предварительно дополнительной гибке прямоугольных шпангоутов стыкуемого торца патрубка по шаблонам линий пересечения поверхностей МТИ двух цилиндров: трубопровода и патрубка. Соединение мембран патрубка с прямоугольными шпангоутами выполнено аналогичным соединению в обычном торцевом варианте с применением контактной сварки. При сборке двух изоляций трубопровода или теплообменника с патрубком получаем плотное соединение двух тепловых изоляций разного диаметра.

Применение МТИ, в случае повреждения модуля, дает возможность простой замены поврежденных из наличия запасного количества модулей, с последующим простым ремонтом поврежденных модулей.

Таким образом, патентуемая металлическая тепловая изоляция (МТИ), имеет следующие отличия от прототипа:

1. Разнотипные теплоизоляционные блоки заменены на однотипные унифицированные теплоизоляционные модули, всего по одному типу модуля на любой радиус изолируемого оборудования.

2. Теплоизоляционный материал из стекловолокна или базальтового наполнителя заменен на металлические мембраны. При разрыве оболочки теплоизоляционных модулей исключено перекрытие (закупоривание) трапов сточных вод и радиоактивных отходов.

3. Тепловая изоляция из МТИ легче (на 22%), по сравнению с применяемой в настоящее время тепловой изоляцией БСТИ на Тяньваньской АЭС и АЭС «Куданкулам». Модули МТИ, как тонкостенные осе симметричные коаксиальные оболочки, имеют малый расход металла и максимально выгодные физические свойства на разрыв и сжатие, равномерно распределенные силы изгибающих моментов и температурных полей по периметру и длине тепло изолируемой поверхности.

4. За счет симметрии и точности изготовления симметричных модулей исключено раскрытие тепловых зазоров между боковыми гранями теплоизоляционных блоков.

5. Повышенная изотермичность поверхностей достигнута за счет применения симметричных модулей и постоянного охлаждения мембран холодным воздухом.

6. Размещение кольцевых рычажных натяжных замков в углах на внешней поверхности пересечения наружных поверхностей МТИ полностью исключает многочисленные местные разметочные, подгоночные и сварочные работы при монтаже теплоизоляции на объекте. Применение горизонтальных рычажных натяжных замков дает экономию дополнительно не менее 100 мм приоритетного пространства вокруг оборудования, являющегося при монтаже зоной повышенного количества коллизий из-за наложения полей допусков монтируемого оборудования.

7. Упрощение конструкции натяжных замков, сокращение веса каждого замка и их количества.

8. Дополнительное увеличение в составе тепловой изоляции материала радиационной защиты (металлические мембраны МТИ) от гамма-излучения на оборудовании и трубопроводах реакторного отделения без увеличения общего веса изоляции.

9. Упрощение восстановительного ремонта теплоизоляционных сборок МТИ в процессе их монтажа на АЭС, путем простой замены МТИ из числа запасных.

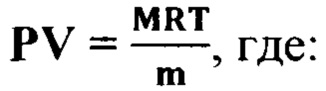

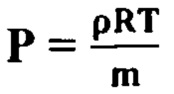

Для произвольной массы воздуха М, находящегося в объеме камеры между соседними герметичными мембранами молярная масса которого т, уравнение Клайперона - Менделеева имеет вид:

P - давление кг/см2, V - объем в см3, М - масса воздуха в г, m - молярная масса в г/моль, R - Универсальная газовая постоянная = 8,314 Дж/моль°К, Т - абсолютная температура в °К (2).

1. Клайперона уравнение /Физическая энциклопедия (в 5 т.). Гл.ред. A.M. Прохоров - Сов. Энциклопедия, 1990 - T. 2, с. 371-704. ISBN 5-85270-061-4/.

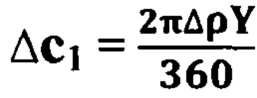

, но

, но  - это плотность газа р г/см, таким образом:

- это плотность газа р г/см, таким образом:

Если плотности воздуха при давлении Р1 и Р2 равны соответственно ρ1 и ρ2, то при одинаковой температуре газа Т, можно записать P1/Р2=ρ1/ρ2. Этот важный результат является также прямым выражением закона Бойля-Мариотта.

Плотность воздуха в зависимости от температуры падает с повышением последней, например, от 1,293 кг/м3 при 0°С до 0,615 кг/м3 при 300°С (2).

2. Богданов С.Н., Бурцев С.И., Куприянова А.В. Холодильная техника. Кондиционирование воздуха. Свойства веществ: Справ. / под ред. С.Н. Богданова. 4-е изд., переработанное и дополненное - СПб: СПБ ГАХПТ, 1999, - 320 с./

Поэтому, в двух сообщающихся мембранных камерах при одинаковой температуре давление воздуха будет выше, где наиболее холодный воздух и где его большая плотность. Холодный воздух будет перетекать в камеру с более горячим воздухом, а охлажденный теплый воздух будет перетекать в камеру с более холодным воздухом, то есть будет наблюдаться «обратная естественная циркуляция» холодного воздуха. При этом будет соблюдаться равенство:

Р1=Р2+ΔР, где:

P1 - давление воздуха в холодной камере;

Р2 - давление воздуха в горячей камере;

ΔР - потеря давления от гидравлического сопротивления калиброванных отверстий в мембране, разделяющей холодную и смежную более горячую мембранные камеры плюс повороты и движение воздуха внутри камеры., включая потерю давления в отверстиях перфорированных перегородок.

Каскад металлических мембран экранирует наружную поверхность МТИ от лучистого теплообмена, а запертый гидравлическим сопротивлением ΔP воздух с постоянным пополнением более холодным - хороший изолятор от теплопроводности.

Каскад граней металлических мембран пропускает более холодный воздух к нагретой поверхности, то есть в каждой мембранной камере возникает конвективный теплообмен с движением холодного воздуха к смежной горячей камере и охлаждением горячего воздуха в этой камере. Такая конструкция тепловой изоляции из теплоизоляционных модулей, включающих каскад металлических мембран, является «прозрачной» для холодного атмосферного воздуха и закрытой для прямого обратного протока горячего воздуха.

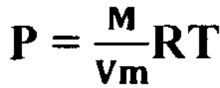

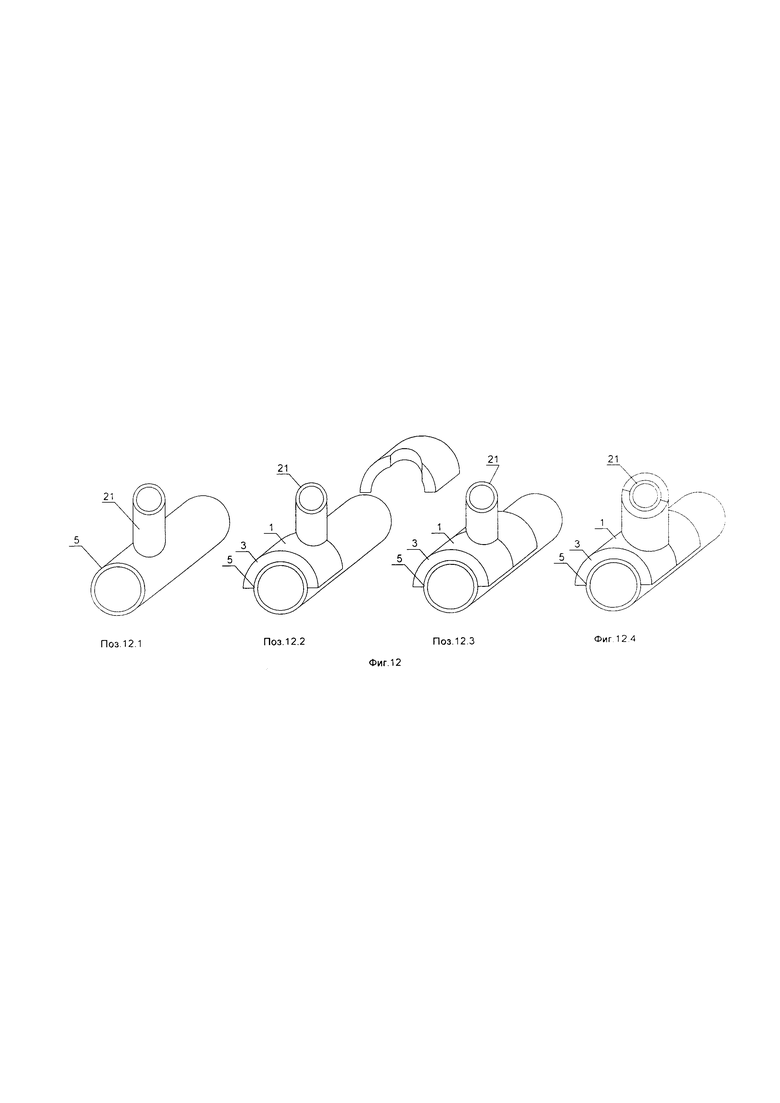

На фиг. 1 изображен вид теплоизоляционного модуля.

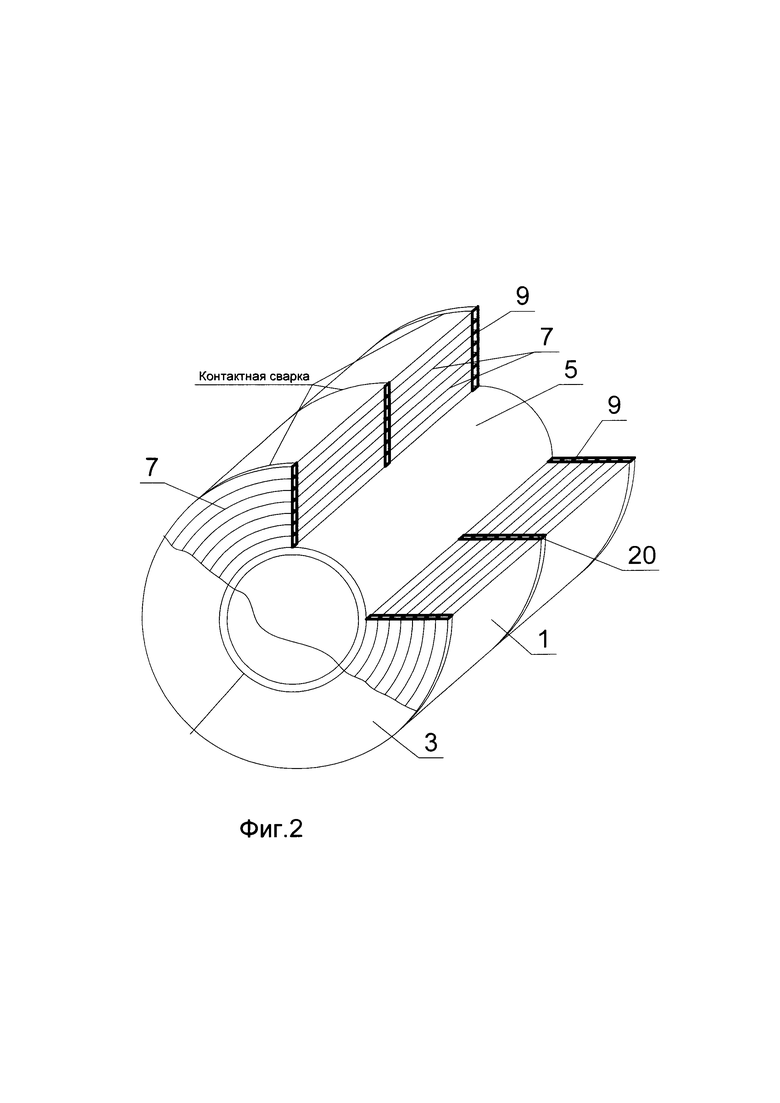

На фиг. 2 изображен разрез модуля и соединение его с тепло изолируемой поверхностью.

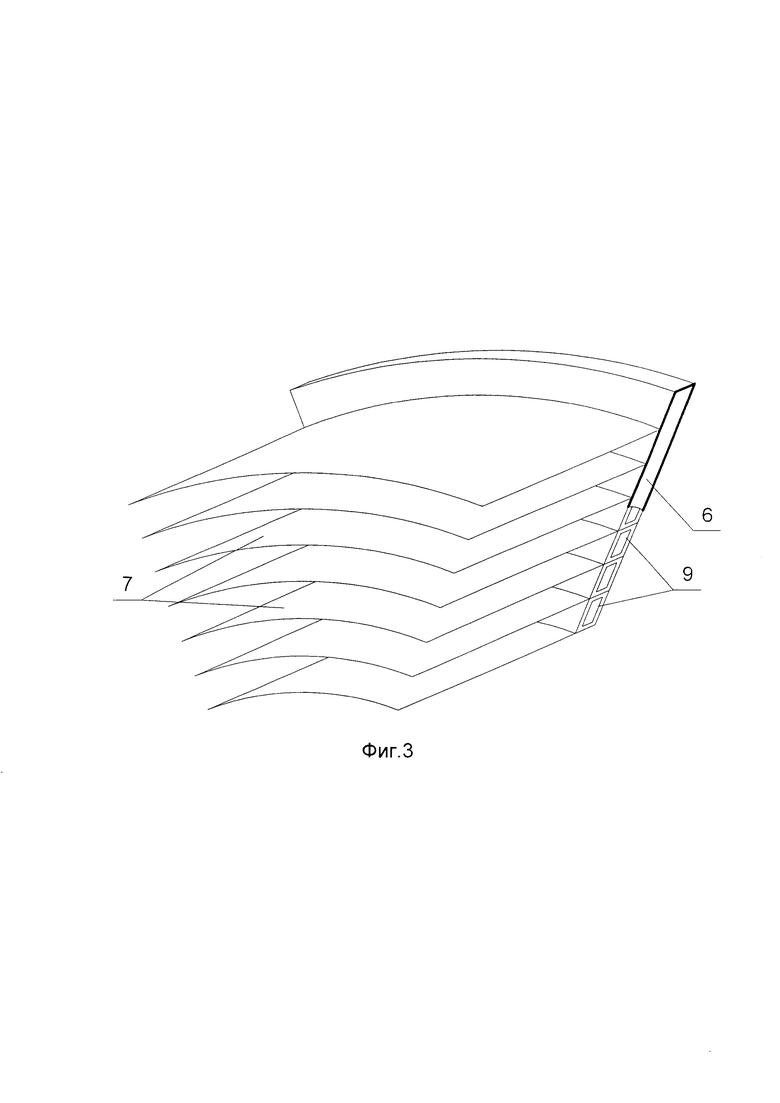

На фиг. 3 изображено соединение прямоугольных шпангоутов.

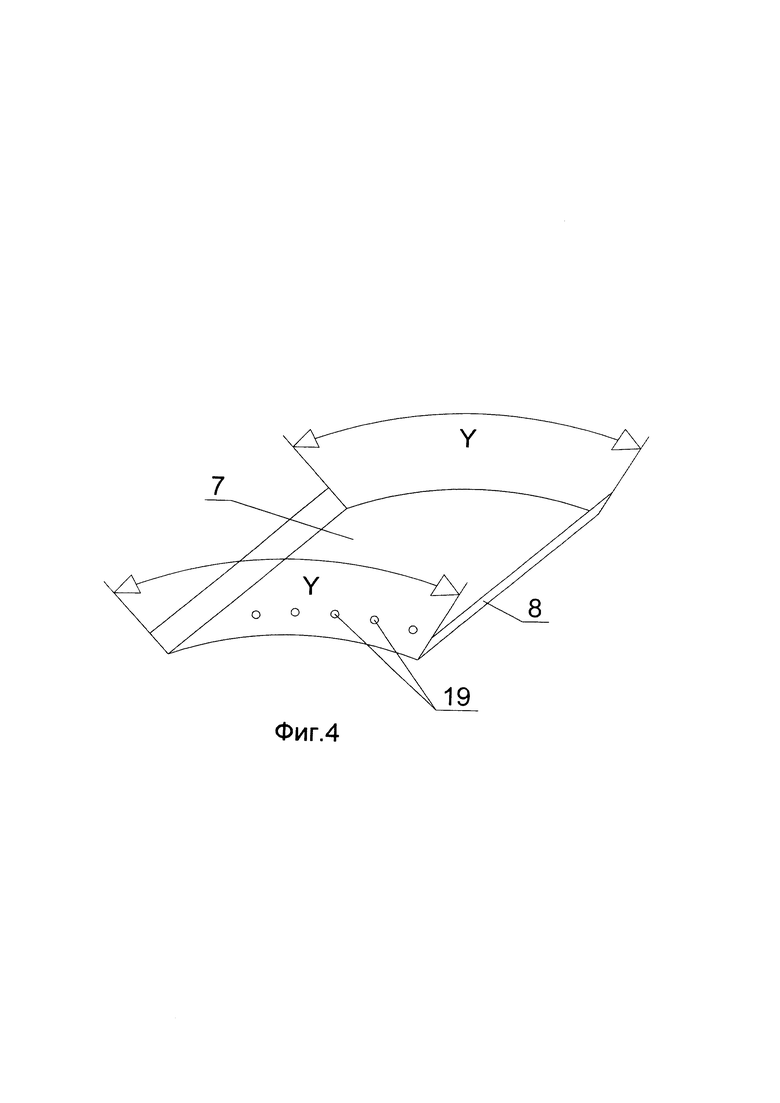

На фиг. 4 изображена металлическая мембрана.

На фиг. 5 изображен фрагмент соединения металлических мембран с прямоугольными шпангоутами и торцевой гранью модуля.

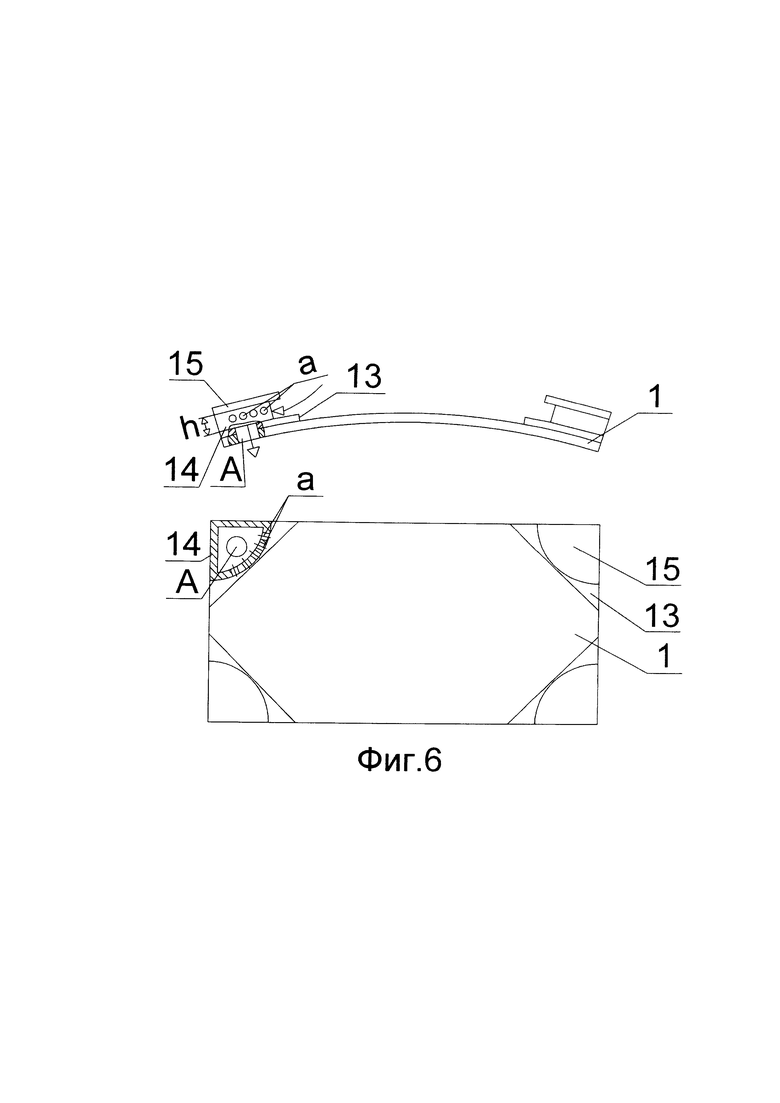

На фиг. 6, изображена опора кольцевого рычажного натяжного замка и путь прохода холодного воздуха к мембранным камерам.

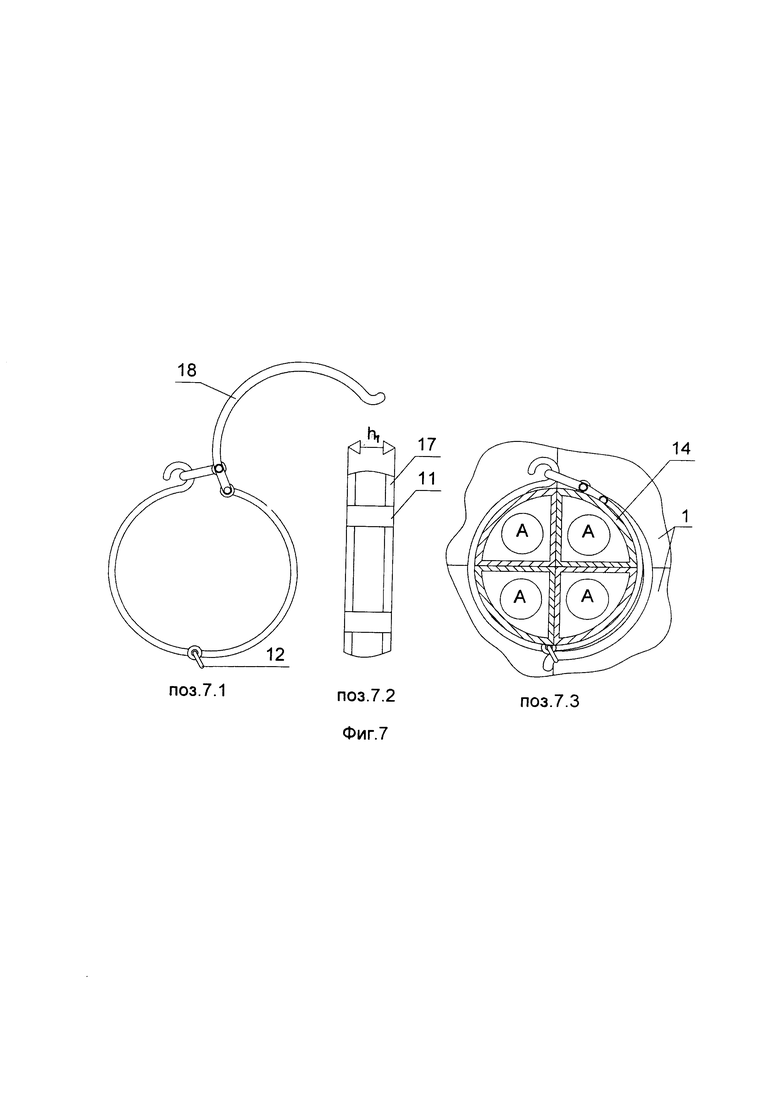

На фиг. 7 изображен кольцевой рычажный замок и крепление модулей между собой.

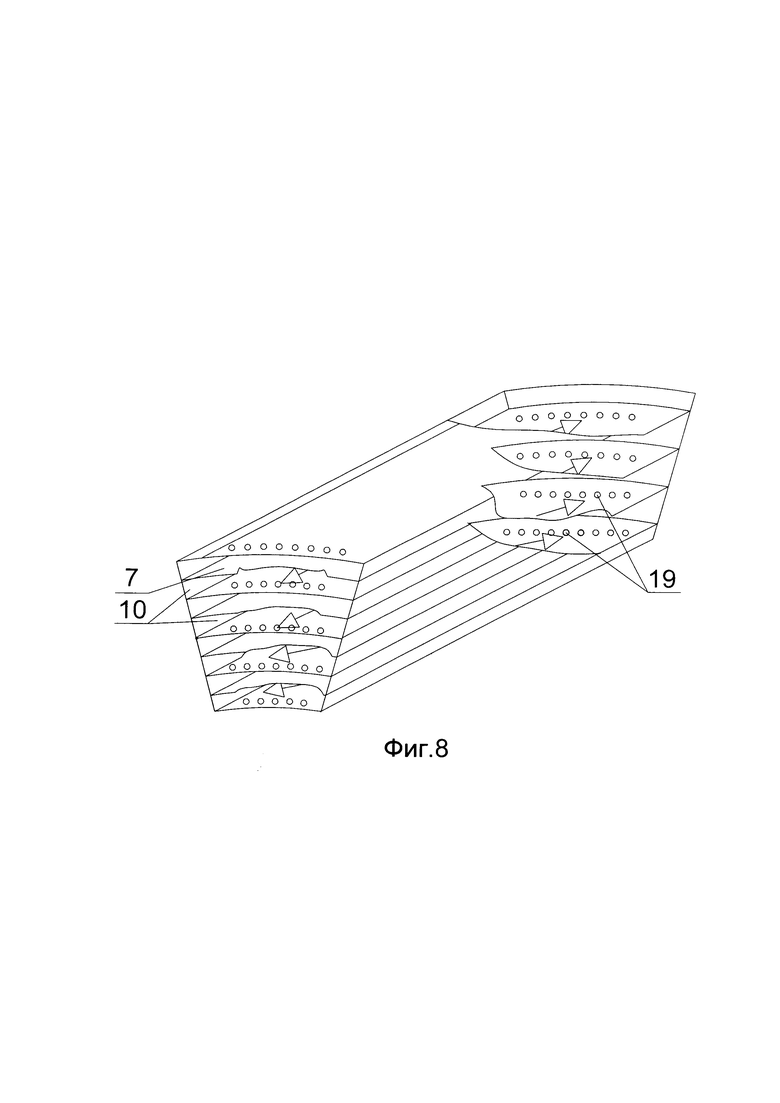

На фиг. 8 изображена циркуляция холодного воздуха внутри мембранных камер модуля.

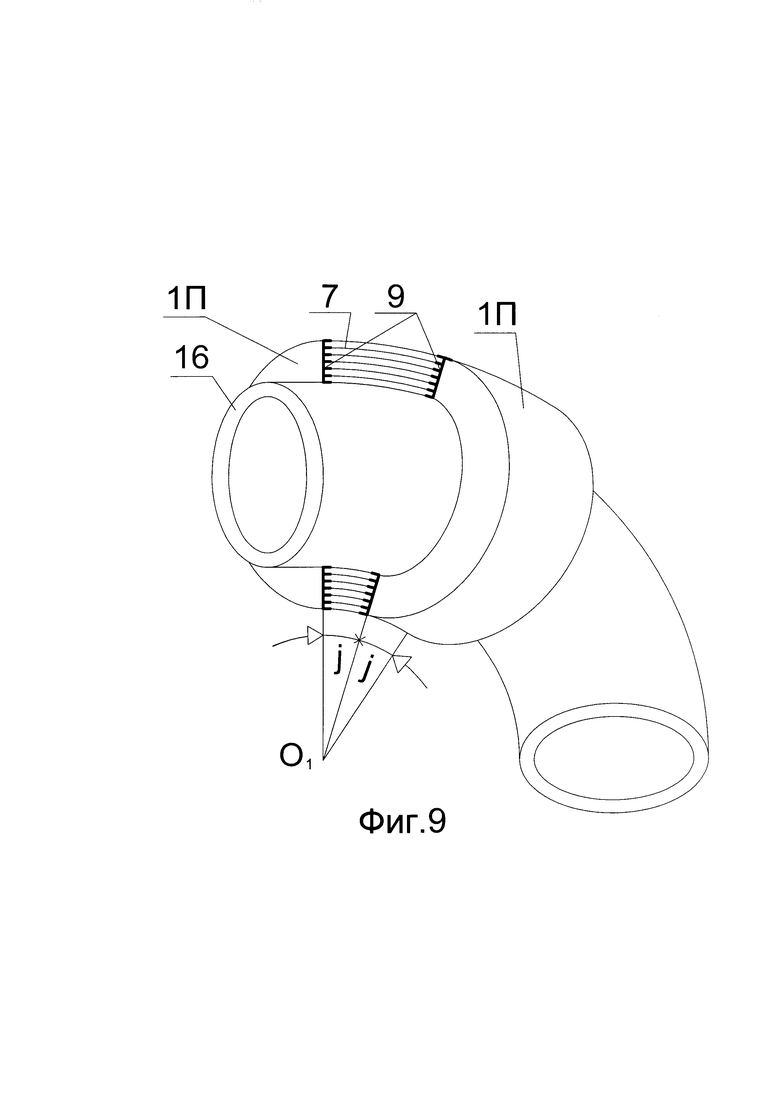

На фиг. 9 изображен поворотный модуль на гнутом участке трубы.

На фиг. 10 изображены в сборе с мембранами перфорированные прямоугольные шпангоуты.

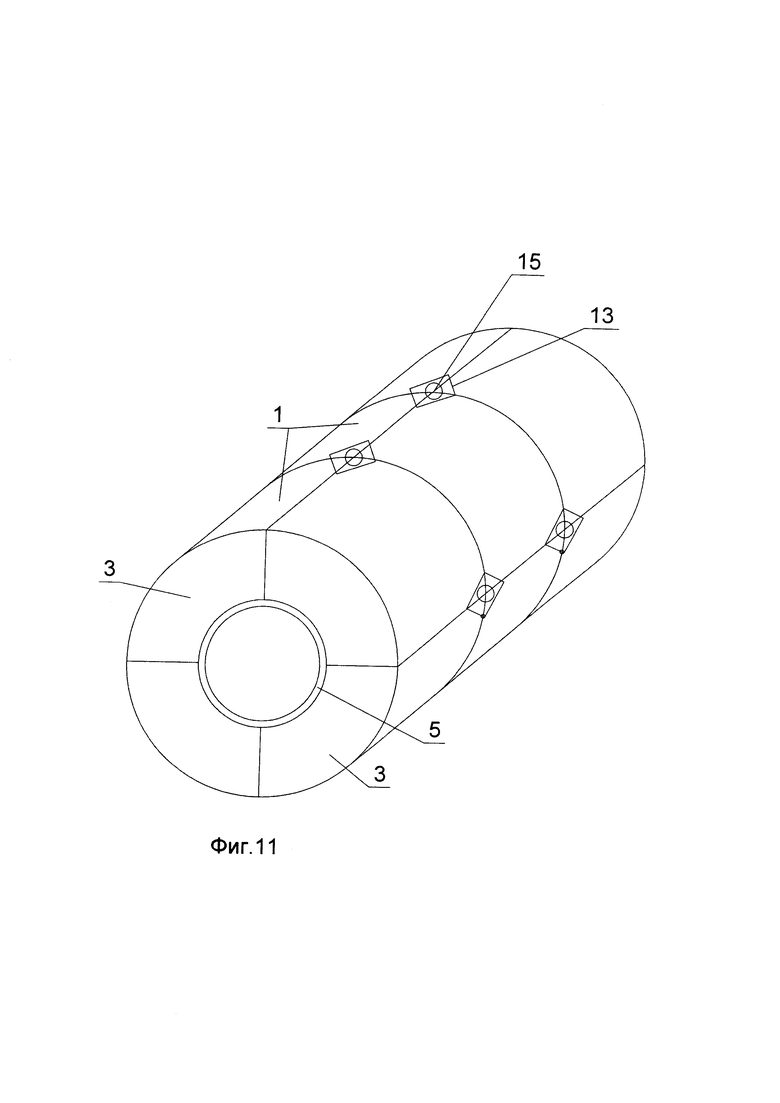

На фиг. 11 изображено соединение теплоизоляционных модулей с помощью кольцевых рычажных натяжных замков.

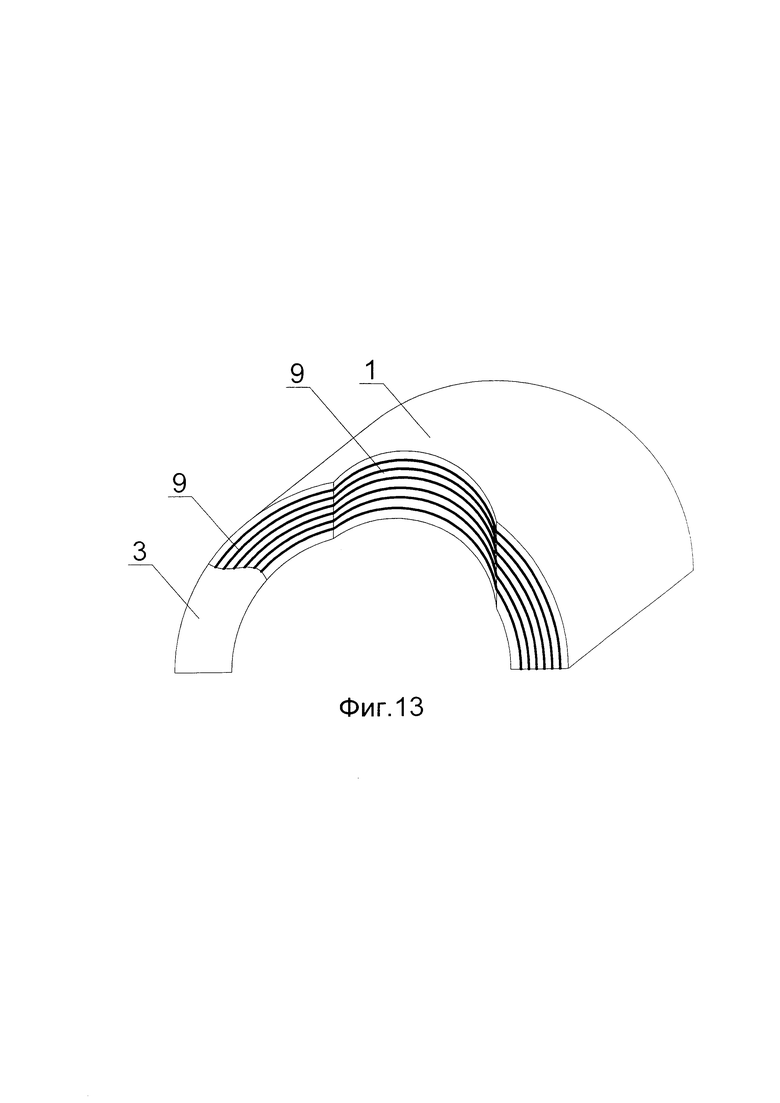

На фиг. 12 изображена стыковка примыкания МТИ патрубка к МТИ трубопровода.

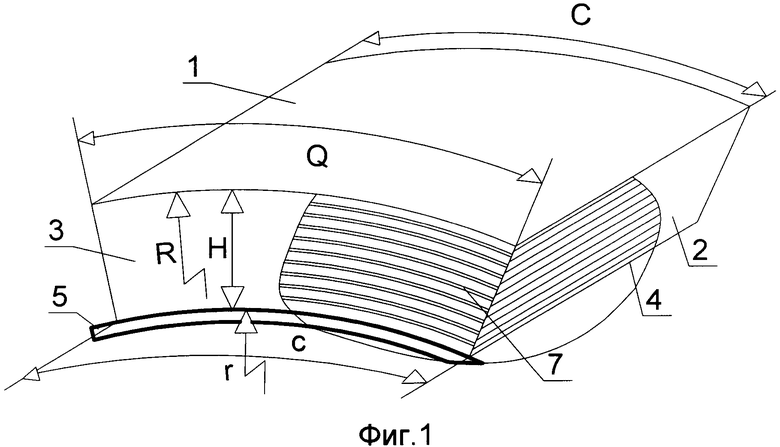

На фиг. 13 изображен изгиб прямоугольных шпангоутов для выполнения охвата МТИ примыкающего патрубка.

Теплоизоляционный модуль (фигура 1) состоит из крышки поз. 1, двух боковых граней поз. 2, двух торцевых граней поз. 3, выполненных в виде кольцевых секторов, цилиндрического днища поз. 4. опирающегося на тепло изолируемую поверхность поз. 5. Внутри модуля размещены коаксиальные металлические мембраны поз. 7 с отбортованными гранями, выполненные из металлического листа толщиной {0,05-0,2}мм и скрепленные контактной сваркой.

На фиг. 2 изображен разрез модуля и соединение его с тепло изолируемой поверхностью поз. 5. Показаны штампованные коаксиальные цилиндрические металлические мембраны поз. 7 соединенные с коаксиальными цилиндрическими прямоугольными шпангоутами поз. 9, расположенными в линейный ряд по торцам и в промежуточных по длине модуля местах в виде перфорированных перегородок поз. 20, расположенных по длине модуля с расчетным интервалом, соединение с крышкой модуля выполнено прямоугольными шпангоутами с применением контактной сварки.

На фиг. 3 изображено соединение коаксиальных металлических мембран поз. 7 и металлических коаксиальных цилиндрических прямоугольных шпангоутов поз. 9 толщиной {0,1-0,5}мм с закреплением сваркой их торцов стягивающей планкой поз. 6.

На фиг. 4 изображена штампованная металлическая мембрана поз. 7 с двумя наклонными противоположными гранями поз. 8 согнутыми под углом Y к плоскости мембраны, угол совпадает с углом Q наклона грани модуля к днищу. Мембраны пропускают при большем давлении воздуха внутри смежной холодной мембранной камеры проток воздуха через калиброванные отверстия поз. 19 в смежную камеру с более горячим воздухом. Размеры мембран увеличены по длинам дуг каждого последующего ряда на величину  , где:

, где:

Δc1 - увеличение длины дуги поверхности мембраны последующего ряда;

Δρ - линейное расстояние от поверхности предыдущего ряда мембраны до поверхности мембраны последующего ряда;

c1 - длина дуги поверхности мембраны предыдущего ряда;

Y - угол охвата между боковыми наклонными гранями мембраны.

Состыкованные наклонными гранями с боковыми гранями модулей и с прямоугольными шпангоутами, коаксиальные металлические мембраны образуют мембранные камеры поз. 10 фиг. 5, заполненные воздухом. Отбортованные металлические мембраны поз. 7 закреплены внутри модуля гранями мембран, соединенными контактной сваркой с гранями модуля поз. 2, и с цилиндрическими прямоугольными шпангоутами поз. 9, расположенными радиально в линейный ряд на торцевой грани модуля поз. 3. Мембранные камеры поз. 10 соединены между собой калиброванными отверстиями поз. 19, расположенными на противоположных сторонах верхних и нижних плоскостей каждой мембранной камеры. В результате такого расположения калиброванных отверстий конвективный теплообмен при естественной циркуляции воздуха происходит во всем объеме мембранной камеры. Порядок сборки мембран с прямоугольными шпангоутами следующий. Вначале стыкуют к ближайшему к днищу прямоугольному шпангоуту на вогнутой части нижнюю мембрану. Этой мембраной внутри корпусное устройство в дальнейшем опирается на днище модуля. Затем устанавливают мембрану на выпуклой части этого же шпангоута. На выпуклой мембране устанавливают следующий швеллер-шпангоут. Устанавливают следующую мембрану на выпуклой части шпангоута и так далее, повторяя процесс до полной сборки внутри корпусного устройства с закреплением, при необходимости, сваркой их торцов стягивающей планкой поз. 6 и скреплением контактной сваркой поперек всех наклонных граней поз. 8 с боковой поверхностью модуля поз. 2 с наружной стороны модуля, верхние прямоугольные шпангоуты поз. 9 окончательно соединяют контактной сваркой с цилиндрической крышкой модуля поз. 1.

На фиг. 6 показано размещение и закрепление косынок поз. 13 к крышке поз. 1 с помощью контактной сварки, к косынкам закреплены опоры поз. 14, выполненные в виде четырех секторов боковой цилиндрической поверхности высотой h, соединенных с радиальными ортогональными друг к другу гранями, закрепленными на поверхности косынок стыкуемых углов, таким образом, что грани опор расположены как продолжение граней модуля, а четыре сектора боковой цилиндрической поверхности при соединении образуют единую цилиндрическую поверхность. В опоре поз. 14 на цилиндрической

поверхности выполнены отверстия а для захода холодного воздуха, расположенные по окружности на середине высоты h, чтобы проволочная конструкция кольцевого натяжного рычажного замка не экранировала доступ воздуха внутрь полости опоры. Сверху опоры крепится защитная полочка поз. 15 от прямого попадания воды при различных испытаниях находящегося выше оборудования (например, спринклерная система пожаротушения). Холодный воздух из полости опоры через отверстие А попадает в полость первой мембранной камеры.

На фиг. 7 (поз. 7.1, поз. 7.2)показан один из вариантов конструкции кольцевого натяжного рычажного замка, изготовленного из стальной проволоки диаметром {1,0-5,0} мм поз. 17, дистанционируемой в размер hi планками поз. 11. Рычаг поз. 18 после закрепления рычажным замком четырех смежных модулей, стопорится фиксатором поз. 12. На фиг. 7 (поз. 7.3) видны отверстия А и крышки поз. 1 четырех смежных теплоизоляционных модулей, соединенных одним кольцевым натяжным рычажным замком.

На фиг. 8 показано формирование движения воздуха между плоскостями мембран поз. 7 при естественной циркуляции холодного воздуха к отверстиям поз. 19, расположенных на противоположных более длинных сторонах мембранной камеры поз. 10. Проходя вдоль поверхности по наиболее длинному пути, более холодный воздух совершает теплообмен с более горячим воздухом, уменьшая его температуру. При длине камеры более 1 м и количестве камер 10, суммарный путь теплообмена составит более 10 метров.

На фиг. 9 изображен, для одного радиуса трубопровода с тепло изолируемой поверхностью, унифицированный поворотный теплоизоляционный модуль (ПТМ) - поз. 1П, охватывающий тепло изолируемую поверхность гнутого участка трубопровода поз. 16 с радиусом гиба трубопровода в точке O1. Металлические мембраны и прямоугольные шпангоуты выполнены коаксиальными с центром радиуса гиба трубопровода в точке О1. Унифицированных ПТМ - всего один для одного радиуса тепло изолируемой поверхности. Унификация ПТМ позволяет обеспечить любой угол поворота МТИ, кратный углу поворота j одного ПТМ.

На фиг. 10 изображены в сборе с мембранами поз. 7, крышкой поз. 1, днищем поз. 4 и боковыми гранями поз. 2 перфорированные прямоугольные шпангоуты поз. 9, образующие совместно с мембранами силовую перфорированную перегородку.

На фиг. 11 изображено соединение крышек поз. 1 смежных теплоизоляционных модулей, охватывающих цилиндрическую тепло изолируемую поверхность поз. 5 с помощью кольцевых рычажных натяжных замков поз. 15, расположенных в на перекрестных соединениях модулей.

На фиг. 12 изображена стыковка изоляций в месте примыкания патрубка поз. 21 к трубопроводу поз. 5 (поз. 12.1). На участках примыкания патрубка к поверхности трубопровода МТИ выполнена следующим образом. Вначале изолируют цилиндрическую поверхность большего диаметра позиции 12.2, 12.3, для чего в мембранах каждом из двух смежных модулей выполняют выборки с радиусом поверхности примыкающего патрубка фиг. 13. С этой же целью производят локальную гибку или штамповку прямоугольных шпангоутов трубопровода с радиусом поверхности примыкающего патрубка. Соединение мембран с шпангоутами выполнено аналогичным соединению в обычном торцевом варианте с применением стягивающей планки. Для окончательной стыковки МТИ патрубка с поверхностью изоляции трубопровода поз. 12.4, дорабатывают стыкуемый торец МТИ патрубка, подвергнув дополнительной гибке или штамповке прямоугольные шпангоуты стыкуемого торца патрубка по шаблону линии пересечения поверхностей МТИ двух цилиндров (начертательная геометрия). Соединение мембран патрубка с шпангоутами выполнено аналогичным соединению в обычном торцевом варианте с применением контактной сварки. При сборке двух изоляций трубопровода и патрубка получается плотное соединение двух тепловых изоляций разного диаметра.

В соответствии с предполагаемым изобретением можно произвести модернизацию БСТИ:

1. Заменить теплоизоляционный материал из стекловолокна на коаксиальные нержавеющие металлические мембраны и прямоугольные шпангоуты, для чего:

1.1. Провести возможную унификацию всех блоков БСТИ. При этом часть блоков увеличится, а часть блоков БСТИ уменьшится в размерах.

2. Заменить «вертикальные» рычажные замки с движением рычага замка в плоскости общей оси симметрии стыкуемых граней блоков на «горизонтальные» рычажные замки с движением рычага замка в плоскости перпендикулярной общей оси симметрии стыкуемых граней блоков.

3. Выполнить размещение «горизонтальных» рычажных натяжных замков в углах крышек блоков БСТИ.

4. Произвести расчет, изготовить модель МТИ и экспериментально подтвердить теплоизоляционные характеристики предлагаемой металлической тепловой изоляции.

Уменьшение веса нержавеющей стали на один блок АЭС в предлагаемом варианте МТИ по сравнению с БСТИ Тяньваньской АЭС (КНР) составляет 16т (22%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

| Металлическая гофрированная тепловая изоляция (МГТИ) | 2023 |

|

RU2820278C1 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| ЗАМОК-ЗАЩЕЛКА | 2014 |

|

RU2585574C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| ЗАМОК-ЗАЩЕЛКА | 2010 |

|

RU2471092C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| ЗАЩИТНЫЙ КОЖУХ ТЕПЛОВОЙ ИЗОЛЯЦИИ | 2012 |

|

RU2493474C1 |

Изобретение относится к устройствам для теплоизоляции трубопроводов и цилиндрических сосудов. Металлическая тепловая изоляция (МТИ) выполнена из модулей, которые состыкованы между собой. При этом каждая кольцевая теплоизоляционная сборка МТИ для одного радиуса изолируемого оборудования состоит из одинаковых модулей, содержащих внутри набор коаксиальных металлических мембран, отбортованных и равных высотой боковых граней, расположенных под наружным углом Y к плоскости мембраны. Разнотипные теплоизоляционные блоки заменены на симметричные модули - по одному типу на каждый радиус изолируемого оборудования. Теплоизоляционный материал из стекловолокна или базальтового наполнителя заменен на металлические нержавеющие мембраны. Изобретение позволяет значительно сэкономить вес нержавеющей стали тепловой изоляции, унифицировать тепловую изоляцию, повысить эксплуатационную надежность теплоизоляционных модулей, за счет унификации значительно снизить стоимость изготовления. 1 з.п. ф-лы, 13 ил.

1. Металлическая тепловая изоляция, содержащая размещенные на внешней поверхности теплоизолируемого оборудования последовательно в его продольном направлении и вплотную друг к другу кольцевые секции, каждая из которых выполнена из n одинаковых теплоизоляционных модулей, отличающаяся тем, что металлическая тепловая изоляции (МТИ) для каждого радиуса теплоизолируемой цилиндрической поверхности выполнена из одинаковых унифицированных теплоизоляционных модулей, каждый из которых состоит из верхней цилиндрической крышки, нижнего цилиндрического днища, двух плоских боковых граней, двух торцевых кольцевых секторов и набора коаксиальных, цилиндрических металлических мембран с прямоугольными шпангоутами, расположенными внутри модуля с его размерами:

;

;  ;

;  ; R=r+H, где:

; R=r+H, где:

«Н» - высота модуля, «С» - длина дуги наружной поверхности крышки модуля, «с» - длина дуги наружной поверхности днища модуля, «R» - радиус наружной поверхности крышки модуля, «r» - радиус наружной поверхности днища модуля, «n» - количество модулей, размещаемых на поверхности периметра 2πr, Q - угол охвата между боковыми наклонными гранями модуля; металлические мембраны, толщиной 0,05-0,2 мм, формы цилиндрической поверхности с двумя противоположными наклонными гранями, согнутыми под углом Y друг к другу, угол Y совпадает с Q - углом охвата граней модуля, дистанционирование и закрепление мембран внутри модуля по торцам, на промежуточных силовых перфорированных перегородках, расположенных по длине модуля с расчетным интервалом и с крышкой модуля выполнены наклонными гранями, цилиндрической поверхностью мембран и металлическими прямоугольными шпангоутами толщиной 0,1-0,5 мм с применением контактной сварки; поверхности мембран образуют мембранные камеры, заполненные воздухом, проникающим в смежные мембранные камеры через калиброванные отверстия мембран, расположенные на противоположных сторонах верхних и нижних плоскостей мембран, образующих каждую камеру, воздух проникает при большем давлении внутри холодной мембранной камеры в камеру с более горячим воздухом, имеющей меньшее давление, размеры мембран увеличиваются пропорционально длинам дуг каждого последующего ряда на величину:

, где:

, где:

Δc1 - увеличение длины дуги поверхности мембраны последующего ряда; Δρ - линейное расстояние от плоскости днища предыдущего ряда мембраны до соответствующей плоскости днища последующего ряда; c1 - длина дуги поверхности мембраны предыдущего ряда; Y - угол охвата между боковыми наклонными гранями мембраны; на гнутых участках трубопроводов МТИ выполнена в виде унифицированных поворотных теплоизоляционных модулей, охватывающих теплоизолируемую поверхность гнутого участка трубопровода, мембраны выполнены коаксиальными с центром радиуса гиба гнутого участка трубопровода; на участках примыкания патрубка к поверхности трубопровода или теплообменника МТИ выполнена с монтажом первоначальной изоляции цилиндрической поверхности большего диаметра с последующей изоляцией поверхности и дополнительно изогнутых прямоугольных шпангоутов примыкающего патрубка, выполненных по шаблонам линий пересечения стыкуемых поверхностей двух цилиндров; модули МТИ соединены между собой с помощью кольцевых рычажных натяжных замков, которые соединяют четыре смежных блока через опоры, каждая опора выполнена в виде отдельного сектора четвертой части боковой цилиндрической поверхности, соединенной с радиальными гранями, закрепленными на поверхности косынок крышек стыкуемых углов, таким образом, что грани опор расположены как продолжение граней модулей, а четыре сектора боковых цилиндрических поверхностей при их соединении образуют единую цилиндрическую поверхность высотой h, на наружной поверхности которой выполнены отверстия для захода холодного воздуха и размещен кольцевой натяжной рычажный замок с дистанционирующими планками, обеспечивающими свободный доступ воздуха к отверстиям, при этом рычаг натяжного замка выполнен с возможностью совершать движение в плоскости перпендикулярной общей оси симметрии стыкуемых граней модулей.

2. Металлическая тепловая изоляция по п. 1, отличающаяся тем, что верхняя крышка, нижнее днище и мембраны выполнены в виде эллиптической, шаровой или другой криволинейной поверхности или комбинированными, скрепляемые между собой металлическими прямоугольными шпангоутами и контактной сваркой.

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| 0 |

|

SU68645A1 | |

| СБОРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ | 2001 |

|

RU2229654C2 |

| Электрический выключатель | 1934 |

|

SU40433A1 |

Авторы

Даты

2020-06-29—Публикация

2019-09-24—Подача