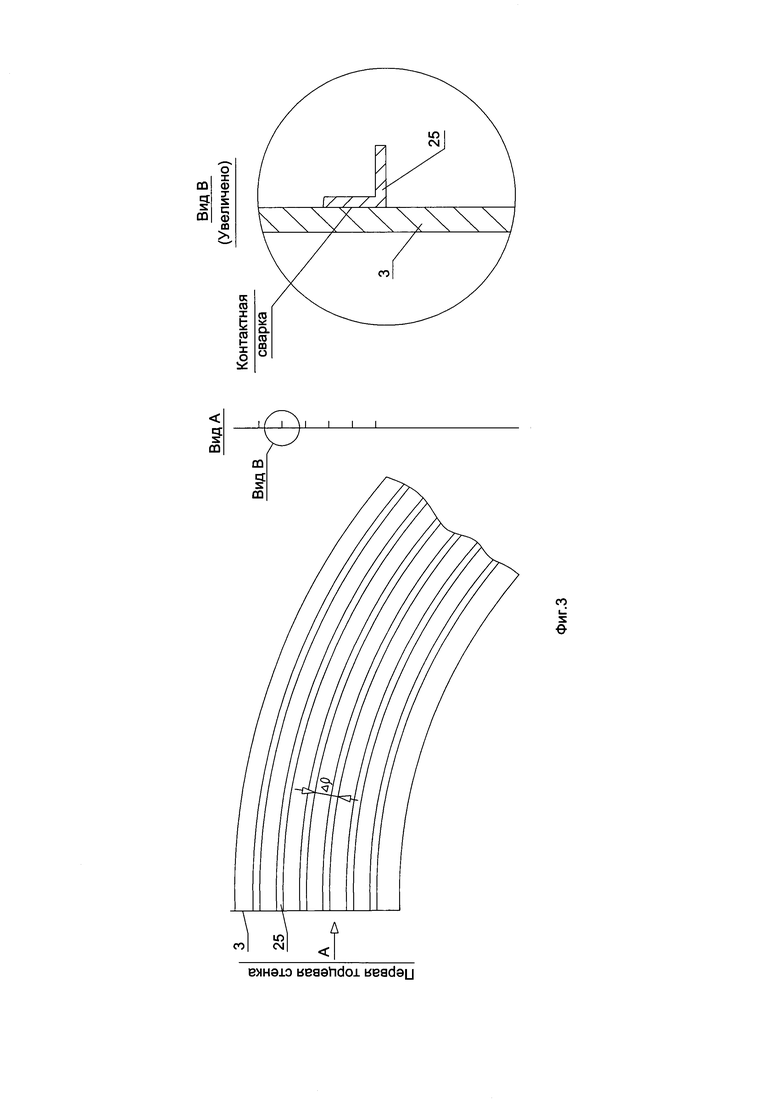

Изобретение относится к теплоизоляционной технике, а более конкретно к конструкциям тепловой изоляции трубопроводов и цилиндрических сосудов атомных тепловых электростанций (АЭС).

Известна блочная съемная тепловая изоляция (далее по тексту БСТИ), содержащая размещенные на внешней поверхности тепло изолируемого оборудования вплотную друг к другу теплоизоляционные блоки (далее по тексту ТБ) БСТИ, состыкованные между собой продольными боковыми стенками и включающие короба, выполненные из нержавеющей стали и заполненные теплоизоляционным материалом (см. Российский патент RU2716771C2 - 2020 г, заявка RU №2017111880 от 07.04.2017 г). Данный патент с описанием БСТИ взят за прототип.

Недостаток заключается в том, что в конструкции патента применен теплоизоляционный материал, выполненный из стекловолокна. При разуплотнении первого контура не исключена возможность попадания стекловолокна в активную зону реактора.

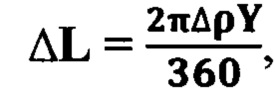

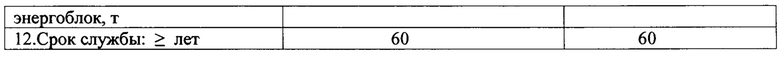

Сравнительно большая толщина тепловой изоляции (с габаритами рычажных замков в составе изоляции суммарно равная 300 мм) и большой суммарный вес БСТИ (без учета дополнительных опор) равный 67.0 т представляются нецелесообразными для дальнейшего использования БСТИ в качестве тепловой изоляции АЭС.

Целями предполагаемого изобретения являются: создание тепловой изоляции более совершенной, чем (БСТИ), установленной на АЭС «Тяньвань» (КНР), на АЭС «Куданкулам» (Индия) и на большинстве АЭС РФ: исключение из состава изоляции стекловолокна с заменой его атмосферным воздухом, уменьшение толщин стенок тепло изоляционного блока (далее по тексту ТБ) до 0,2 мм, обеспечение оптимальной высоты теплоизоляционного блока при сохранении его теплофизических характеристик, надежное закрепление мембран, создание замковых соединений крышек блоков с самоуплотнением при сейсмических, вибрационных, температурных и других колебаниях, уменьшение веса тепловой изоляции в целом на 35,64 т (53,0%). Металлический набор внутри корпусных устройств (ВКУ) состоит из унифицированных мембран, изготовленных из упругой листовой нержавеющей стали толщиной 0,09-0,1 мм.

Главное решение изобретения состоит в уменьшении толщин боковых и торцевых стенок теплоизоляционного блока БСТИ и, как следствие, уменьшение переноса тепла через них путем теплопроводности. При уменьшении толщин стенок блока происходит уменьшение длины переноса тепла теплопроводностью, и, как следствие, уменьшаются толщина и вес тепловой изоляции в целом.

Металлическая тепловая изоляция (МБТИ), содержащая размещенные на внешней поверхности тепло изолируемого оборудования вплотную друг к другу теплоизоляционные блоки, включающие короба, состыкованные между собой продольными боковыми стенками, выполненные из нержавеющей стали и заполненные отфильтрованным атмосферным воздухом.

Боковые стенки и крышка блоков выполнены из нержавеющей листовой стали толщиной 0,2-0,3 мм, днище - толщиной 0,1-0,2 мм, наборы мембран выполнены из листов нержавеющего металла толщиной 0,09-0,1 мм, расположены между стенок блока и установлены по месту при сборке.

Мембранный ряд ТБ выполнен с помощью унифицированных упругих мембран с одинаковой цилиндрической кривизной, поверхности мембран выполнены направленными выпуклостью к крышке ТБ. Уплотнение между камерой воздушной прослойки и боковой стенкой корпуса блока выполнено отогнутой продольной полосой, являющейся продолжением мембраны на продольном крае и закрепленной к продольной стенке точечной контактной сваркой. Уплотнение между камерами воздушных прослоек и торцевыми стенками ТБ выполнено с помощью мембран, коаксиальных уголков одинаковой цилиндрической кривизной и зажимов, закрепленных между собой сваркой, уголки приварены к торцевым стенкам контактной сваркой.

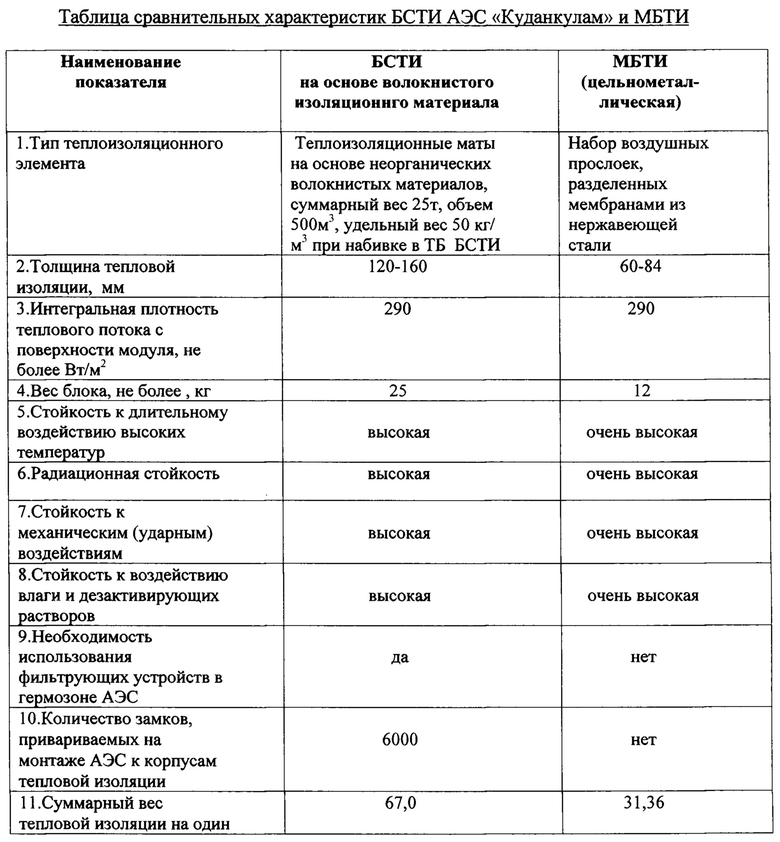

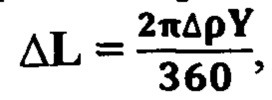

Тонкостенные мембраны образуют камеры воздушных прослоек блока с толщиной менее 15 мм. Размеры мембран увеличиваются от днища к крышке пропорционально длинам дуг каждого последующего ряда на величину:

где:

где:

ΔL - увеличение длины дуги поверхности мембраны последующего ряда;

Δρ - зазор от поверхности предыдущего ряда мембраны до поверхности мембраны последующего ряда, находится в пределах 5 -<15 мм;

Y - угол между контактными образующими гибких мембран со стенками блока.

Термостатирующий зазор, толщиной < 15 мм, как первичная изолирующая воздушная прослойка кольцевой секции, устанавливается между днищем и тепло изолируемым телом с помощью розеток и цилиндрических штифтов.

Боковые стенки крышек смежных блоков соединены между собой с помощью наконечников-зацепов, закрепленных на углах стенок крышек блоков и выполненных в виде отдельного одинакового сектора четвертой части тела вращения: шара или эллипсоида таким образом, что при монтажном соединении четырех смежных секторов образуется единое тело вращения, самоуплотняющееся в съемной воронке-захвате, в рабочем положении воронки-захвата упругие лепестки обеспечивают плотное сжатие наконечников-зацепов, а при прохождении наконечниками-зацепами горловины воронки-захвата под действием приложенной силы возможность упруго разжиматься с последующим возвратом в исходное положение. На воронку-захват дополнительно монтируют разъемное упругое кольцо, обеспечивающее дополнительное сжатие.

Боковые стенки днищ четырех смежных блоков соединены между собой с помощью направляющих цилиндрических штифтов, крепящихся к днищу блока и плотно входящих в четыре гнезда центрирующей металлической розетки.

Доступ к возможным датчикам, расположенным на оборудовании под тепловой изоляцией осуществлен с помощью цилиндрических проходок.

Таким образом, патентуемая МБТИ, имеет следующие отличия от прототипа:

1. Расчетные, по аналогии с БСТИ, толщина и высота стенок и крышки ТБ, а также приемлемая теплопередача МБТИ, уменьшают толщину теплоизоляционных блоков со 160 до 84 мм, включая габариты рычажных замков БСТИ после их замены замками МБТИ, уменьшают с 300 до 160 мм.

2. Произведена замена стекловолокна на атмосферный воздух. Исключено попадание стекловолокна в контур теплоносителя и активную зону реактора.

3. Тепловая изоляция МБТИ при замене теплоизоляционных материалов на атмосферный воздух, легче, по сравнению с применяемой в настоящее время блочной съемной тепловой изоляции (БСТИ) на современных АЭС РФ, КНР и Индии на 35,64 т (53,0%) в расчетном варианте. Блоки изоляции, состоящие из осе симметричных мембран, скрепленных через уголки точечной контактной сваркой со стенками блоков, создают дополнительную прочность внутри корпусных устройств ТБ и блоков МБТИ в целом.

4. За счет плотного соединения смежных крышек и днищ блоков с помощью уплотняющих замков и розеток со штифтами, самокомпенсации замковых соединений крышек блоков при резких сейсмических, вибрационных, температурных и других колебаниях, исключено раскрытие тепловых зазоров между боковыми гранями теплоизоляционных модулей.

5. Размещение гибких замков в углах на пересечении поверхностей МБТИ полностью исключает многочисленные местные разметочные, подгоночные и сварочные работы при монтаже 6000 замков на теплоизоляции объекта.

6. Увеличение в составе тепловой изоляции материала радиационной защиты (металлические мембраны МБТИ) от гамма-излучения на оборудовании и трубопроводах реакторного отделения без увеличения общего веса изоляции.

7. Повышение эффективности и надежности систем безопасности при авариях, связанных с разуплотнением первого контура.

Существуют три вида теплопередачи: теплопроводность, конвекция и излучение.

В изобретении тепловой изоляции, лидером габарита толщины МБТИ является теплопроводность боковых и торцевых стенок блока, которая определяет высоту этих стенок и, как следствие, толщину тепловой изоляции в целом, выбираемую в соответствии с требованиями нормативной документации. Существенными являются тепловые мостики - места совместного сопряжения четырех смежных ТБ, их перекрестки, увеличивающие локальную суммарную толщину боковых стенок.

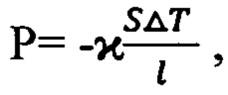

Закон теплопроводности Фурье в интегральной форме:

где:

где:

Р- полная мощность тепловой передачи;

- коэффициент теплопроводности;

- коэффициент теплопроводности;

S - площадь поперечного сечения;

ΔТ- перепад температур;

l - длина теплопроводного тела.

Источник: Словари и энциклопедии на Академике.

Из линейного закон Фурье передачи тепла теплопроводностью следует, что при идентичных параметрах полной мощности тепловой передачи, коэффициента теплопроводности, перепада температур БСТИ и МБТИ, высоты стенок блоков БСТИ и блоков МБТИ будут пропорциональны площадям поперечного сечения стенок, то есть толщинам стенок. Максимальная толщина блоков БСТИ равна 160 мм при толщине стенок 0,5 мм. При толщине стенок блока МБТИ равной 0,2 мм, подобная максимальная толщина блока МБТИ ≈ 64 мм, что подтверждено экспериментально. Из условий компоновки мембран и уголков максимальная толщина блока МБТИ в запас принята равной 84 мм.

Экспериментально доказано, что более тонкие прослойки, в которых воздух может считаться почти неподвижным, обладают меньшим коэффициентом теплопроводности, чем более толстые прослойки, с возникающими в них конвекционными течениями. Коэффициент теплопроводности слоя воздуха толщиной до 15 мм равен 0,035. Воздушная прослойка толщиной до 15 мм может считаться изолятором с неподвижным слоем воздуха, Источник: Техническая энциклопедия. Том 4-1928 г.

Установка одного экрана между двумя параллельными стенками уменьшает теплообмен излучением примерно в два раза. Конструкция из семи тонких воздушных прослоек с неподвижными слоями воздуха, ограниваемых стальными полированными мембранами, уменьшает теплообмен излучением более, чем в 100 раз.

Каскад металлических мембран экранирует наружную поверхность МБТИ от лучистого теплообмена, а, практически неподвижный воздух - хороший изолятор от теплопроводности со стороны мембран более горячих воздушных прослоек.

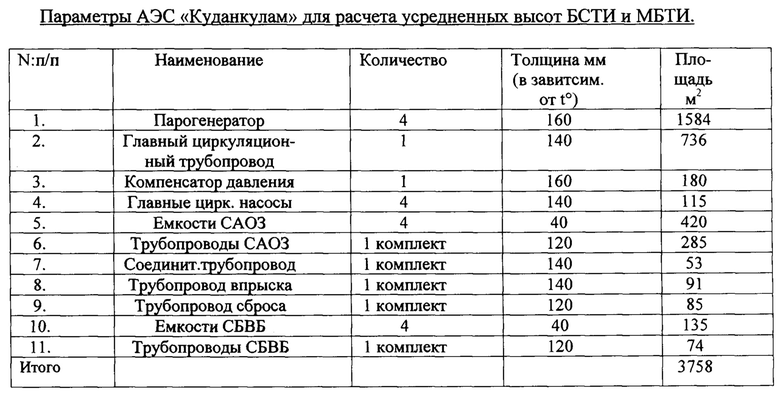

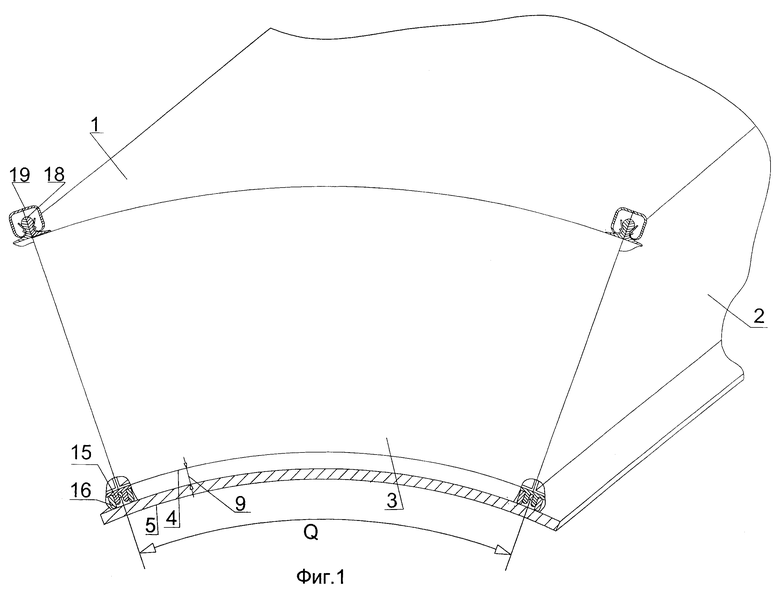

На фиг. 1 изображен ТБ МБТИ с закрытым корпусом;

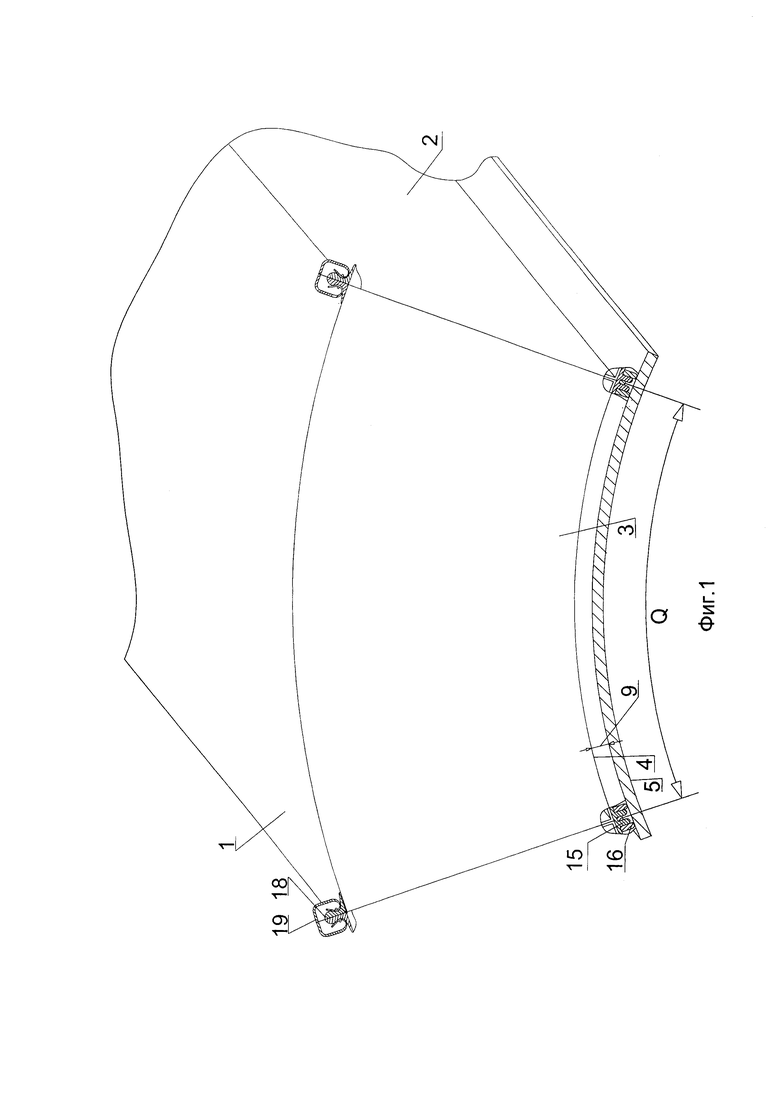

На фиг. 2 изображен фрагмент поперечного сечения ТБ МБТИ;

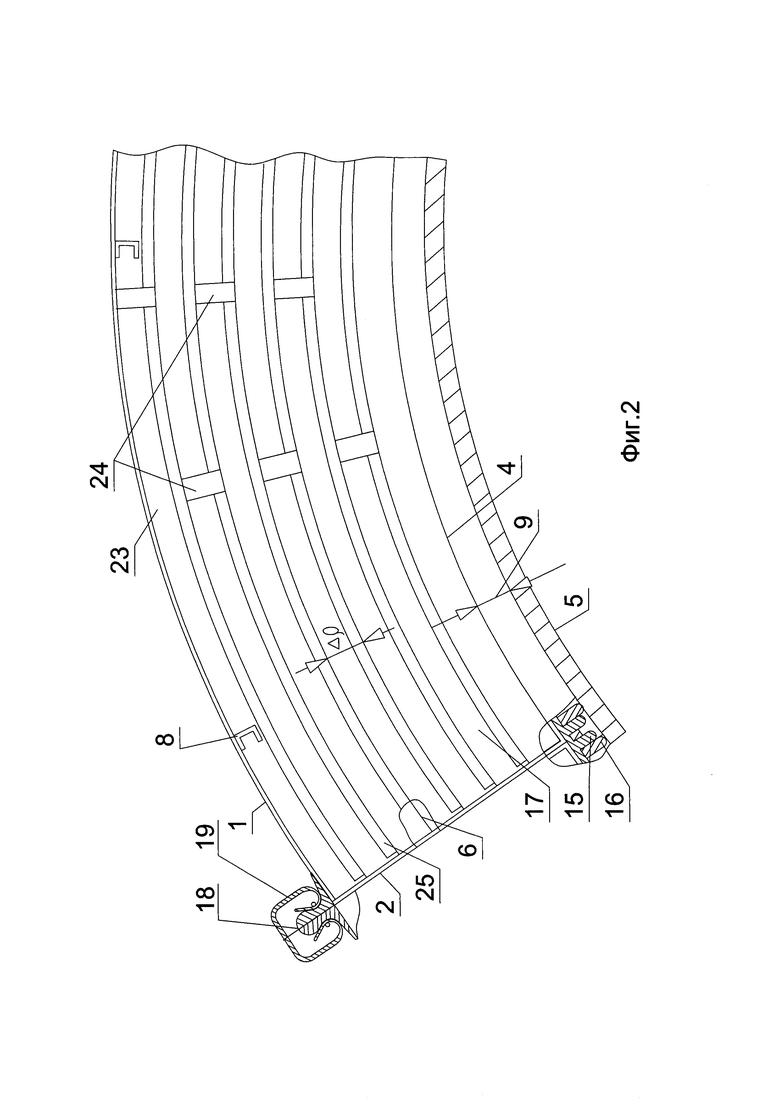

На фиг. 3 изображено крепление коаксиального уголка к торцевой стенке;

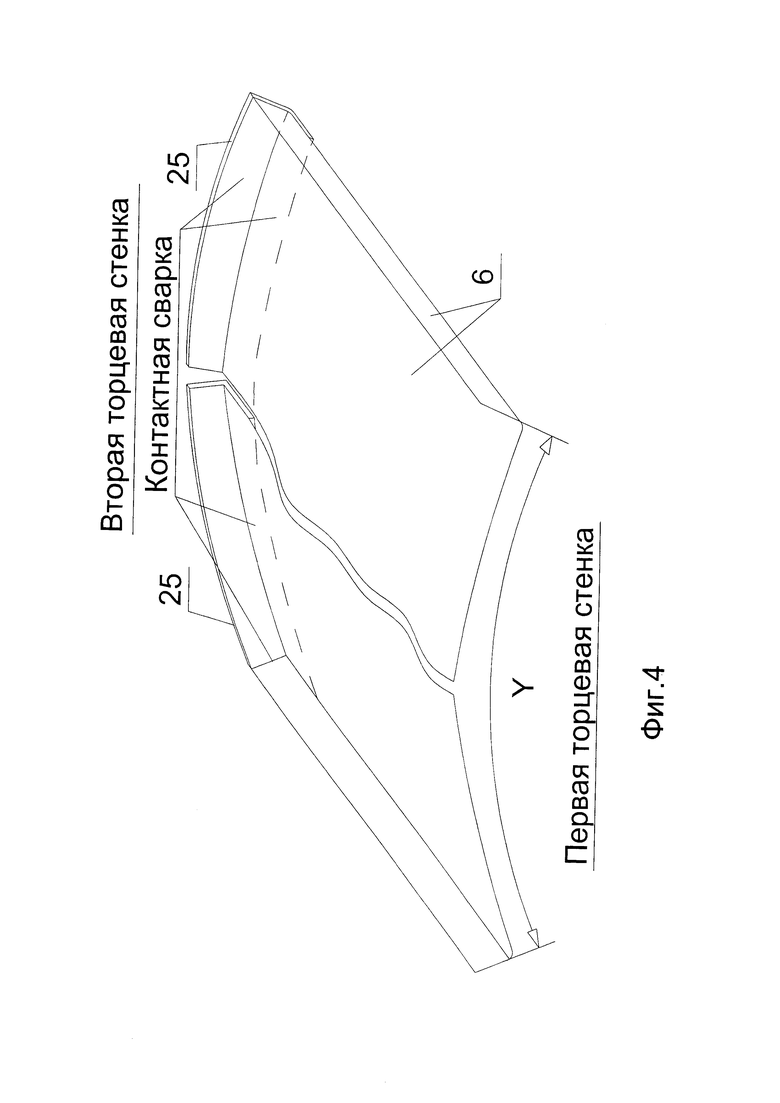

На фиг. 4 изображена сварка коаксиального уголка с мембраной;

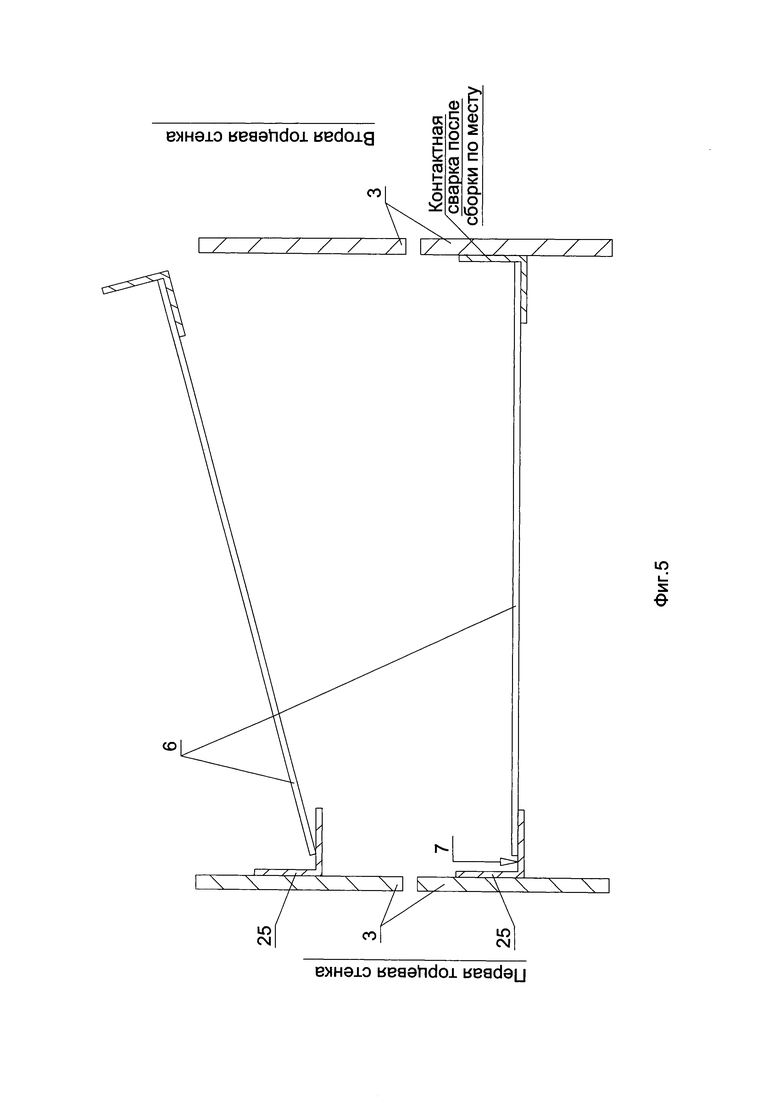

На фиг. 5 изображена установка и сварка мембраны после установки по месту;

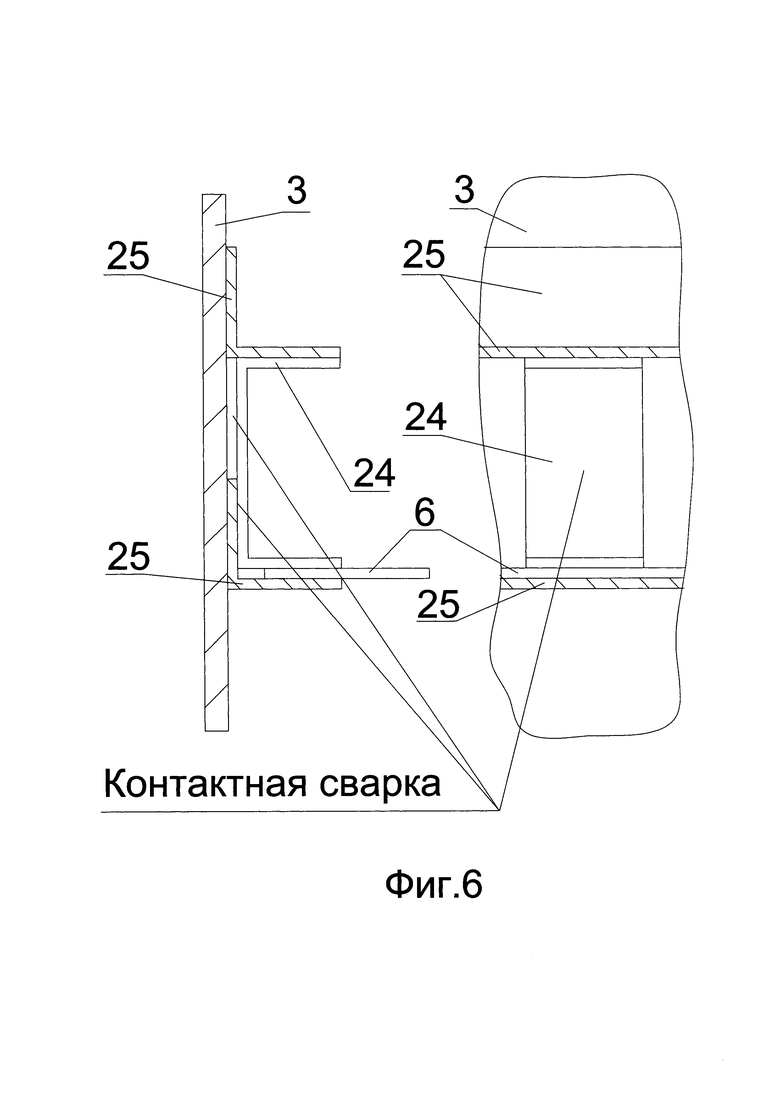

На фиг. 6 изображена установка зажима и его сварка с торцевой стенкой;

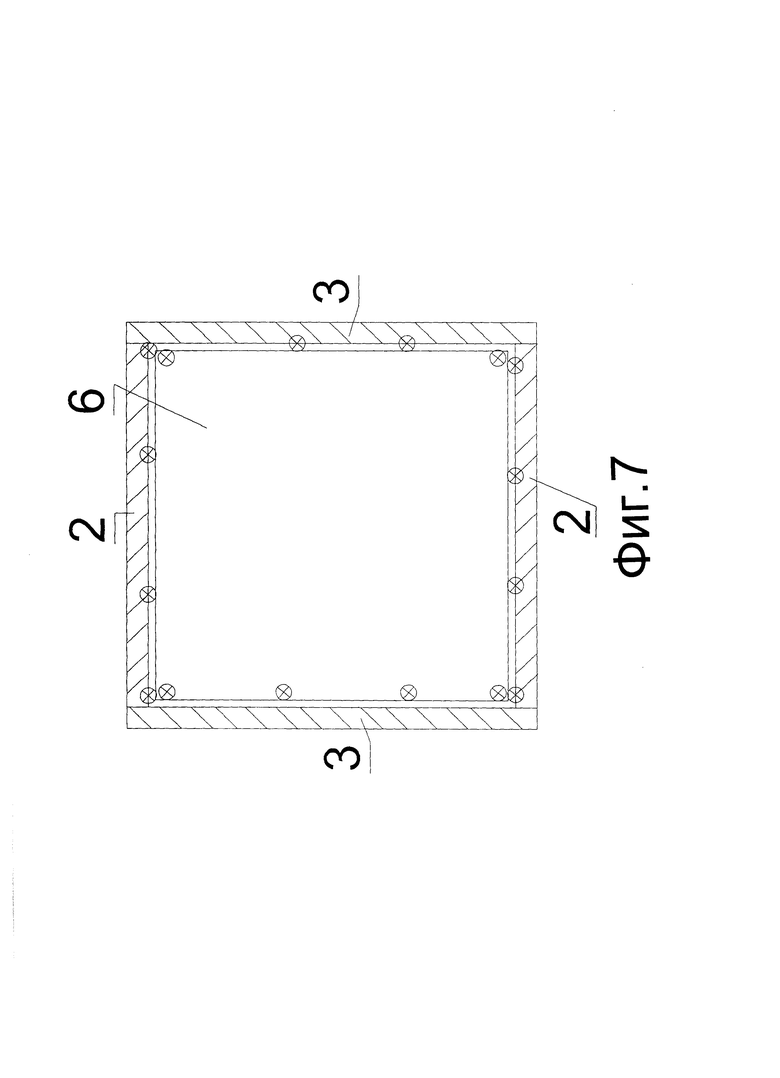

На фиг. 7 изображена схема точечной контактной сварки;

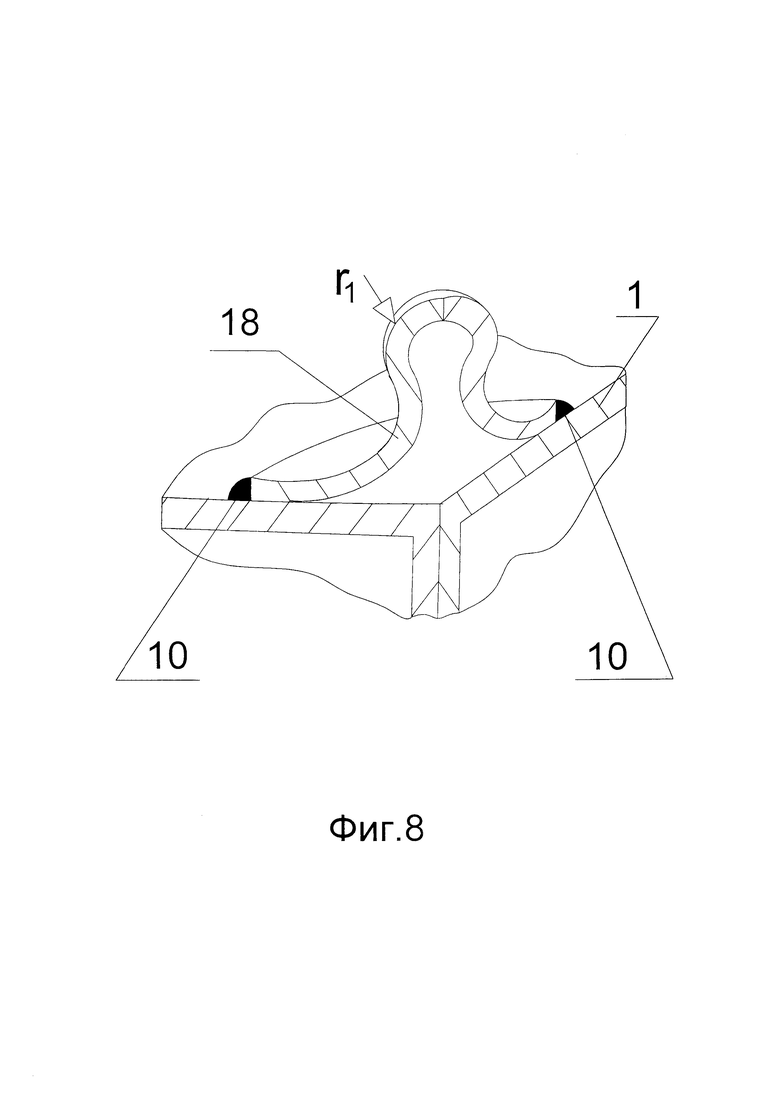

На фиг. 8 изображен наконечник-зацеп;

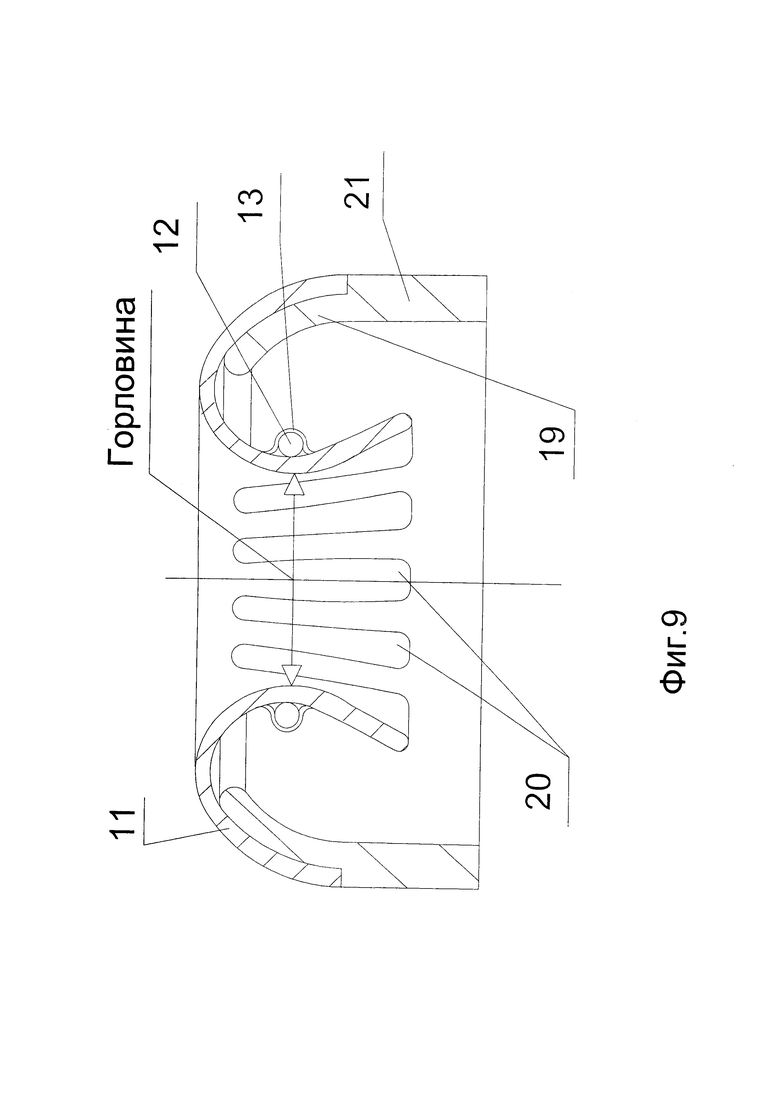

На фиг. 9 изображена воронка-захват;

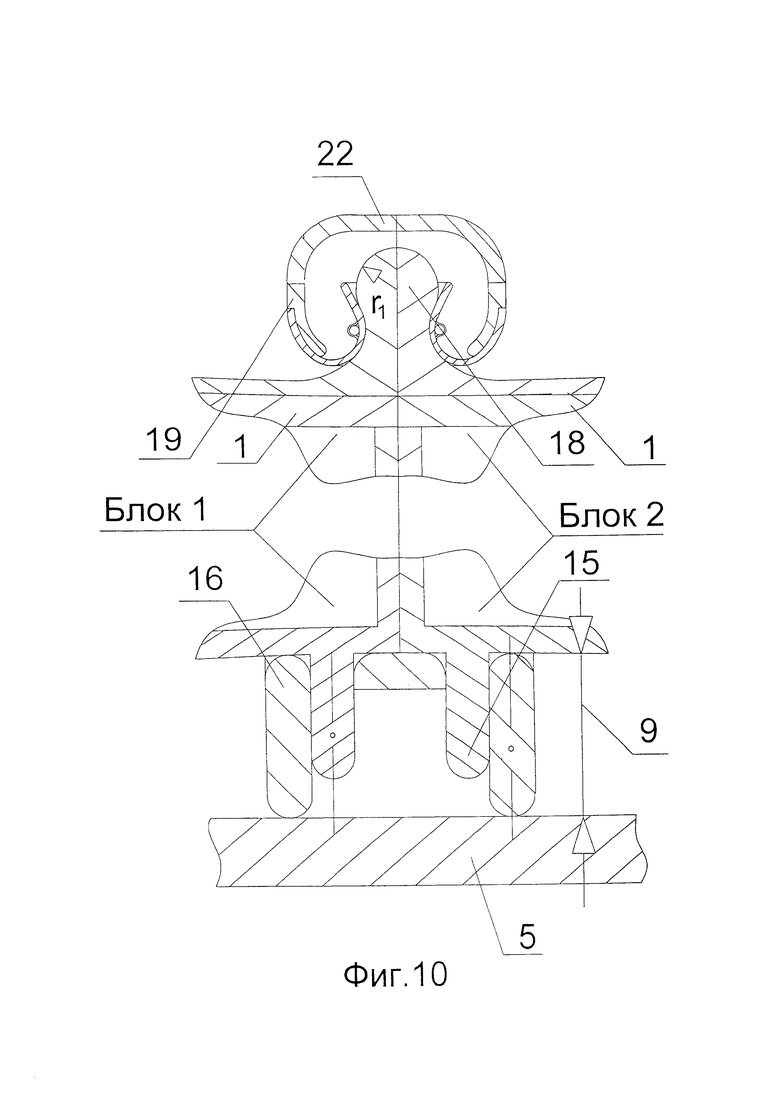

На фиг. 10 показано крепление крышек и днищ блоков МБТИ;

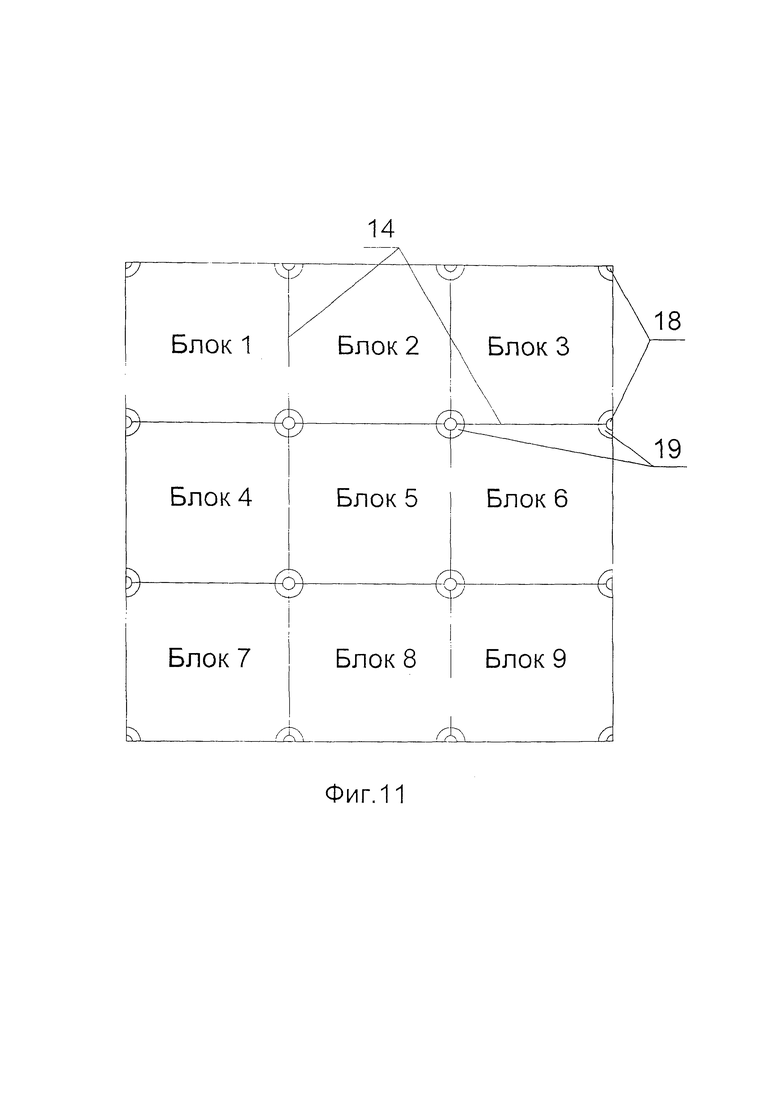

На фиг. 11 показано схематичное крепление замками смежных блоков МБТИ;

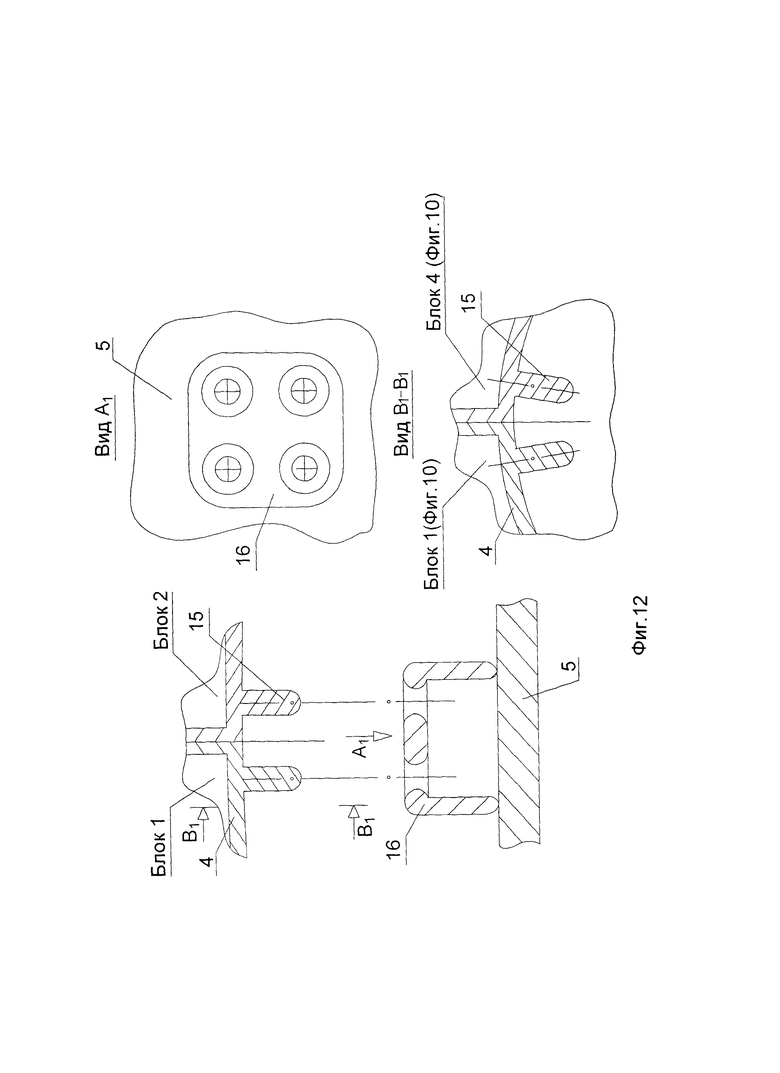

На фиг. 12 показано крепление днищ блоков МБТИ.

На фиг. 1 изображен ТБ МБТИ, состоящий из крышки поз. 1, двух боковых стенок поз. 2, расположенных под углом Q друг к другу, двух торцевых стенок поз. 3, выполненных в виде плоских кольцевых секторов, цилиндрического днища поз. 4. опирающегося через штифты поз. 15 и розетки поз. 16 на тепло изолируемую поверхность поз. 5. На углах торцевых и боковых стенок крышки установлены наконечники-зацепы поз. 18 для соединения ТБ между собой с помощью воронки-захвата поз. 19. Термостатирующий зазор поз. 9, толщиной < 15 мм, как первичная изолирующая воздушная прослойка кольцевой секции, устанавливается между днищем поз. 4 и тепло изолируемым телом поз. 5 по толщине с помощью розеток поз. 16 и направляющих цилиндрических штифтов поз. 15.

На фиг. 2 изображен фрагмент поперечного сечения части ТБ МБТИ. Мембраны поз. 6 закреплены точечной контактной сваркой без зазора со стенками блока. Крышка поз. 1, с продольными швеллерами поз. 8 и ребрами жесткости поз. 23 высотой 10 мм, закреплена сварным соединением с боковыми и продольными стенками. Мембраны поз. 6 образуют камерные воздушные прослойки поз. 17 с толщиной прослоек Δρ (<15 мм), в которых воздух неподвижный и отсутствуют конвективные течения. Калибруются мембраны между собой с помощью коаксиальных уголков поз. 25, привариваемых к торцевым стенкам ТБ, обеспечивая зазор Δρ между мембранами. Толщина ТБ МБТИ колеблется в пределах от 60 мм до 84 мм в зависимости от температуры тепло изолируемого тела. Внутри корпусное устройство ТБ мембранного ряда выполнено с помощью унифицированных упругих мембран с одинаковой цилиндрической кривизной, равной кривизне мембраны 3-го ряда от днища. Кривизна с увеличением радиуса уменьшается. Кривизна коаксиальных уголков шестого и первого мембранного ряда из 6-и мембран отличается от кривизны 3-го ряда на 0,9 мм для радиуса уголка R=100 мм и на 0,45 мм для радиуса уголка R=500 мм. Этими небольшими отклонениями можно пренебречь, учитывая, что более 80% поверхность изолируемого оборудования МБТИ имеет радиус изоляции более 500 мм. Поэтому, унифицируемой кривизной для каждого радиуса изолируемой поверхности МБТИ (всего этих радиусов для АЭС - девять) выбран радиус кривизны мембраны 3-го ряда. Это решение значительно снижает стоимость и упрощает изготовление коаксиальных уголков.

На фиг. 3 изображено крепление коаксиального уголка к первой торцевой стенке. Первой может быть выбрана любая торцевая стенка. Унифицированные коаксиальные уголки поз. 25, выполненные из нержавеющей стали толщиной 0,1 мм, шириной полочки 5 мм, с расстоянием между ними Δρ заранее крепятся к первой торцевой стенке толщиной 0,2 мм контактной сваркой. В дальнейшей сборке фиг. 5 на уголки заводится мембрана, которая в окончательном варианте фиксируется к уголкам локальными зажимами.

На фиг. 4 изображена сварка коаксиального уголка поз. 25 толщиной 0,1 мм, шириной полочки 6 мм с мембраной поз. 6 со стороны второй торцевой стенки. После сварки мембрана толщиной 0,1 мм получает унифицированную кривизну 3-го мембранного ряда. Угол Y - угол отогнутых продольных полос мембраны для контакта с продольными стенками ТБ. Угол Y должен быть на 1-3° больше угла Q для более плотного контакта при сборке. Ширина продольных полос находится в пределах 5-7 мм.

На фиг. 5 изображена установка и сварка мембраны после установки по месту. Для удобства транспортировки и монтажа мембраны (вес 1 м2 мембраны - менее 1 кг) со стенками ТБ допускается по линии центра тяжести приварка к отогнутым продольным полосам мембраны контактной сваркой технологических ушей из листовой стали толщиной 0,1 мм с последующим их удалением.

Со стороны первой торцевой стенки мембрану поз. 6 свободным первым торцом заводят на коаксиальную поверхность уголка поз. 25, а затем вторым торцом со сваренным уголком по разметке заводят для контакта со второй торцевой стенкой. При размерах мембраны>1000 мм трудно выдержать по месту размер между торцевыми стенками. Поэтому введен монтажный припуск поз. 7 шириной 1-2 мм. После сборки производят контактную сварку уголка с второй торцевой стенкой по месту. Далее производят контактную сварку отогнутой продольной полосы мембраны с продольными стенками ТБ. Заключительным действием является контактная сварка торцевой стенки поз. 3 с зажимом поз. 24 после сборки по месту со стороны первой торцевой стенки.

На фиг. 6 изображена установка П-образного зажима поз. 24 и его сварка с торцевой стенкой поз. 3 и с уголком поз. 25. Зажим предназначен для уплотнения мембраны с уголком поз. 25. Толщина листа зажима 0,1 мм, его размеры ширина 5-10 мм, высота равна Δρ, размер полочки 5 мм. Зажим поз. 24 приваривается точечной контактной сваркой к уголку поз. 25 и к стенке поз. 3.

На фиг. 7 изображена схема точечной контактной сварки по периметру при сборке мембраны поз. 6 по месту с торцевыми поз. 4 и продольными стенками ТБ. Количество точек контактной сварки должно быть не менее двух на каждую сторону ТБ (одна точка - обязательно контрольная).

На фиг. 8 изображен наконечник-зацеп поз. 18 с радиусом закругления r1. Наконечники-зацепы вытачивают на токарном станке и разрезают на 4 равные части. Производят установку и аргонодуговой сваркой поз. 10 соединяют с крышкой поз. 1.

На фиг. 9 изображена съемная воронка-захват поз. 19, являющаяся ответной частью наконечников-зацепов поз. 18. Упругая часть ее выполнена продольными лепестками поз. 20 в виде тонкостенного тела вращения, с горловиной - самое узкое место сжатия продольных лепестков. Для повышения упругости при соединении крышек крупногабаритных блоков на горловину унифицированной воронки-захвата дополнительно монтируется незамкнутое упругое кольцо поз. 12, закрепляемое на воронке-захвате хомутиками поз. 13 с помощью контактной сварки. Упругая часть воронки-захвата закреплена на цилиндрической обечайке поз. 21 с помощью контактной сварки. Упругая воронка-захват поз. 19 выполнена таким образом, что при ее рабочем положении упругие лепестки поз. 20 рассчитаны на сжатие наконечников-зацепов поз. 18, а при прохождении наконечниками-зацепами горловины воронки-захвата - самого узкого места сжатия продольных лепестков, под действием приложенной силы, лепестки упруго разжимаются с последующим возвратом в исходное положение.

На фиг. 10 показано крепление крышек и днищ блоков МБТИ. Изображена штатная сборка наконечников-зацепов поз. 18 с радиусом закругления r1 смежных теплоизоляционных блоков со съемной упругой воронкой-захватом поз. 19. Воронки- захваты выполнены с донышками поз. 22. Днища четырех смежных блоков соединены между собой с помощью направляющих цилиндрических штифтов поз. 15, плотно входящих в четыре гнезда центрирующей розетки поз. 16.

На фиг. 11 показано схематичное крепление замками блоков МБТИ в угловых сопряжениях границ блоков поз. 14. Угловое закрепление блоков позволяет избежать подгонки и сварки ≈ 6000 замков с крышками ТБ при монтаже замков в зоне АЭС.

На фиг. 12 изображено соединение с днищами ТБ поз. 4 направляющих цилиндрических штифтов поз. 15 с центрирующей розеткой поз. 16, опирающейся на тепло изолируемое тело поз. 5. Плотное соединение днищ ТБ с помощью розеток и штифтов очень важно потому, что любая цилиндрическая поверхность теплообменной обечайки имеет естественную допускаемую эллипсность. При сборке ТБ в кольцо вокруг тепло изолируемого тела на внутренней поверхности ТБ возникает также неконтролируемая эллипсность. При неблагоприятном, особенно перпендикулярном совпадении, упомянутых выше поверхностных эллипсностей возникают зазоры и не допускаемые разуплотнения днищ ТБ, которые приводят к ухудшению теплоизоляционных свойств ТБ.

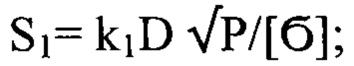

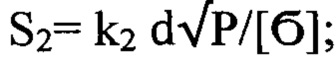

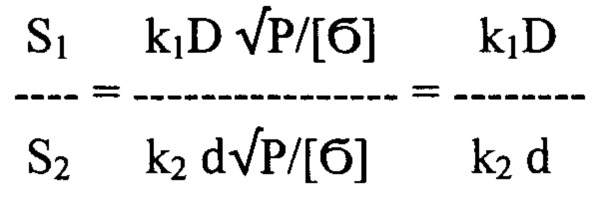

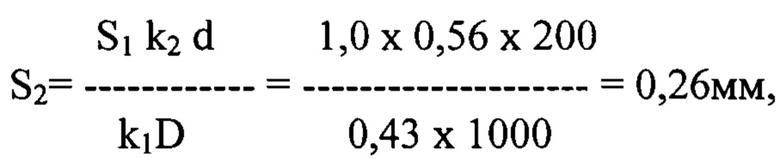

Оценочный расчет толщины крышки блока

При применении усиления крышки ребрами и швеллерами высотой 10 мм и толщиной 0,3 мм, получаются ТБ МБТИ следующих данных:

Толщина нержавеющей тонкостенной стальной оболочки БСТИ равна

Толщина нержавеющей тонкостенной стальной оболочки МБТИ равна

, сокращая радикалы, находим, что

, сокращая радикалы, находим, что

где:

где:

d - шаг ячейки усиления ребер жесткости крышки МБТИ, равный 200 мм;

D - размер крышки блока БСТИ, равный 1000 мм;

S1 и S2 -- толщины нержавеющих тонкостенных стальных крышек БСТИ и МБТИ;

k1 и k2 - коэффициенты, учитывающие способ закрепления края облицовочных стальных оболочек. Формулы расчета толщин крышек ТБ МБТИ и ТБ БСТИ взяты консервативно в запас, как для плоского днища, работающего под наружным давлением.

Источник: «Нормы расчета на прочность оборудования и трубопроводов атомных электростанций». ПНАЭ Г-7-002-86. Москва,1989 г.

Учитывая толщину крышки БСТИ, равную S1=1,0 мм, k1=0,56, D=1000 мм, k2=0,43, t=200MM, получим предварительную равнопрочную толщину нержавеющей тонкостенной крышки, равную S2=0,26 мм. Приняв толщину нержавеющей тонкостенной крышки ТБ МБТИ, равную S2=0,3 мм, получаем запас прочности крышки ТБ МБТИ по внешним равномерным нагрузкам больше, чем у крышки ТБ БСТИ в 1,15 раза. По расчетам изгибающих моментов коэффициент запаса прочности еще выше так, как линейные размеры в формулах входят в квадратных соотношениях.

Ориентировочный расчет веса МБТИ

Сравнительно толстостенные крышки ТБ БСТИ толщиной 1 мм дают вклад 29.5 т в общий вес изоляции БСТИ, равный 67,0 т.Все крышки ТБ МБТИ дают вклад 10,2 т в общий вес изоляции МБТИ равный 31,36 т. Уменьшение общего веса МБТИ достигнуто за счет меньшей толщины и высоты боковых стенок, уменьшенной толщины крышек ТБ, крепящих ТБ замков и исключения 25 т стекловолокна с клипсами из состава МБТИ.

Путем расчета нагрузки на стенки ТБ МБТИ толщина стенок ТБ МБТИ принята 0,2 мм. Максимальная статическая нагрузка на стенки МБТИ при толщине стенок 0,2 мм равна 0,01192 кг/см2. Дополнительная инерционная нагрузка при оценке сейсмического воздействия по нормативному соотношению 10 баллов составляет 0,8. Таким образом максимальная сейсмическая нагрузка по статическому методу оценки составляет 0,021456 кг/см2. Усиление прочностных характеристик стенок ТБ за счет стеллажного закрепления по внутреннему периметру ТБ контактной сваркой 6 мембран с уголками не учитывалось и консервативно принято в запас.

Количество мембран и камер в блоке МБТИ зависит от полной мощности, теплового потока с поверхности тепло изолируемого тела и разности перепада температур ЛТ между поверхностями тепло изолируемого тела и наружной поверхностью МБТИ. Для ориентировочной оценки веса МБТИ рассмотрен вариант блока МБТИ с интегральной плотностью теплового потока с поверхности модуля не более 290 Вт/м2, с шестью мембранами толщиной 0,1 мм, семью камерами воздушных прослоек, с расстоянием между мембранами ρ=12 мм, с толщиной стенок 0,2 мм и крышек блока 0,3 мм, толщиной днища 0,1 мм. Суммарный вес МБТИ в расчете на 3758 м2 (наружная площадь всей БСТИ АЭС «Куданкулам» Индия) составляет 31,36 т.

Вес МБТИ равен: 10,2 т (сумма весов всех крышек с усилениями 5 ребер и 5 швеллеров толщиной 0,3 мм, высотой 10 мм, шагом ячейки = 200 мм)+1,7 т (сумма весов всех стенок)+16,2 т (сумма весов всех мембран с уголками)+2,4 т (вес всех днищ)+0,86 т (сумма весов всех замков и розеток)=31,36 т. Усредненная высота МБТИ=74,0 мм.

Вес БСТИ равен: 30,0 т (сумма весов всех крышек)+7,88 т (сумма весов всех стенок)+25,0 т (вес всей стеклоткани БСТИ)+1,72 т (сумма весов всех замков)+2,4 т (вес днищ)=67,0 т. Усредненная высота БСТИ=133,6 мм.

Уменьшение веса всей тепловой изоляции МБТИ на один Блок АЭС по ориентировочной оценке по сравнению с весом действующей БСТИ АЭС Куданкулам - Индия (67,0 т), составляет 35,64 т (53%).

Указание терминов

1. Крышка

2. Боковая стенка блока

3. Торцевая стенка блока

4. Днище

5. Теплоизолируемое тело

6. Мембрана

7. Монтажный припуск

8. Опорный швеллер крышки

9. Термостатирующий зазор

10. Аргонодуговая сварка

11. Упругая часть воронки

12. Упругое кольцо

13. Хомутик

14. Граница блока

15. Направляющий цилиндрический штифт

16. Центрирующая розетка

17. Камера воздушной прослойки

18. Наконечник-зацеп

19. Воронка-захват

20. Лепесток

21. Обечайка

22. Донышко

23. Ребро жесткости крышки

24. Зажим

25. Коаксиальный уголок

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая гофрированная тепловая изоляция (МГТИ) | 2023 |

|

RU2820278C1 |

| Металлическая тепловая изоляция (МТИ) | 2022 |

|

RU2809132C1 |

| Металлическая тепловая изоляция (МТИ) | 2019 |

|

RU2725046C1 |

| Унифицированная металлическая тепловая изоляция (УМТИ) | 2019 |

|

RU2728560C1 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| ЗАМОК-ЗАЩЕЛКА | 2014 |

|

RU2585574C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| ЗАМОК-ЗАЩЕЛКА | 2010 |

|

RU2471092C2 |

| ЗАМОК ДЛЯ СКРЕПЛЕНИЯ МЕЖДУ СОБОЙ СЪЕМНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПАНЕЛЕЙ (ВАРИАНТЫ) | 2010 |

|

RU2442068C2 |

Изобретение относится к металлической блочной тепловой изоляции (МБТИ), выполненной из теплоизоляционных блоков. Каждый блок МБТИ содержит внутри набор унифицированных, коаксиальных самокрепящихся цилиндрических мембран, выполненных из листовой нержавеющей стали толщиной 0,09-0,1 мм. Внутрикорпусные устройства (ВКУ) теплоизоляционных блоков (ТБ) МБТИ состоят из единых, для данного радиуса теплоизолируемой поверхности, унифицированных и самокрепящихся мембран без дополнительных креплений. Уменьшенная толщина стенок и крышки ТБ, а также уменьшенная теплопередача тепла теплопроводностью оптимизируют толщину теплоизоляционных блоков со 160 мм до 84 мм. Простая и быстрая сборка ВКУ не уступает по сборке и качеству изготовления и монтажа теплоизоляционных блоков БСТИ. При разрыве оболочки теплоизоляционных модулей исключено попадание стекловолокна в контур теплоносителя и активную зону реактора. Крепление тонкостенных листов мембран, выполняющих теплоизоляционные функции, максимально разгружает мембраны от воздействия температурных и силовых факторов. Блоки МБТИ, состоящие из тонкостенных, осесимметричных коаксиальных мембран, имеют малый расход металла и максимально выгодные физические свойства на разрыв и сжатие, равномерно распределенные силы изгибающих моментов по периметру и длине теплоизолируемой поверхности. Дополнительное увеличение в составе тепловой изоляции материала радиационной защиты (металлические мембраны МБТИ) от гамма-излучения на оборудовании и трубопроводах реакторного отделения при снижении общего веса изоляции. За счет применения самокомпенсирующих замков на крышках и розеток на днищах блоков, максимально исключается раскрытие тепловых зазоров между боковыми гранями МБТИ. Выполнено упрощение конструкции натяжных замков и сокращение их веса. Оптимизирована высота боковых и торцевых стенок блоков, а вместе с ними и толщина изоляции в целом. Теплоизоляционные блоки МБТИ способны значительно повысить эксплуатационную надежность теплоизоляционных блоков. 12 ил., 2 табл.

Металлическая блочная тепловая изоляция (МБТИ) содержит размещенные на внешней поверхности теплоизолируемого оборудования вплотную друг к другу теплоизоляционные блоки (ТБ), включающие короба, состыкованные между собой продольными боковыми стенками, выполненные из нержавеющей стали и заполненные отфильтрованным атмосферным воздухом; боковые стенки и крышка блоков выполнены из нержавеющей листовой стали толщиной 0,2-0,3 мм, днище - толщиной 0,1-0,2 мм, наборы мембран выполнены из листов нержавеющего металла толщиной 0,09-0,1 мм, расположены между стенок блока и установлены по месту при сборке; мембранный ряд ТБ выполнен с помощью унифицированных упругих мембран с одинаковой цилиндрической кривизной, поверхности мембран выполнены направленными выпуклостью к крышке ТБ; уплотнение между камерой воздушной прослойки и боковой стенкой корпуса блока выполнено отогнутой продольной полосой, являющейся продолжением мембраны на продольном крае и закрепленной к продольной стенке точечной контактной сваркой; уплотнение между камерами воздушных прослоек и торцевыми стенками ТБ выполнено с помощью мембран, коаксиальных уголков одинаковой цилиндрической кривизной и зажимов, закрепленных между собой сваркой, уголки приварены к торцевым стенкам контактной сваркой; тонкостенные мембраны образуют камеры воздушных прослоек блока с толщиной менее 15 мм; размеры мембран увеличиваются от днища к крышке пропорционально длинам дуг каждого последующего ряда на величину

где ΔL - увеличение длины дуги поверхности мембраны последующего ряда;

Δρ - зазор от поверхности предыдущего ряда мембраны до поверхности мембраны последующего ряда, находится в пределах 5 - < 15 мм;

Y - угол между контактными образующими гибких мембран со стенками блока; термостатирующий зазор, толщиной < 15 мм, как первичная изолирующая воздушная прослойка кольцевой секции, устанавливается между днищем и теплоизолируемым телом с помощью розеток и цилиндрических штифтов; боковые стенки крышек смежных блоков соединены между собой с помощью наконечников-зацепов, закрепленных на углах стенок крышек блоков и выполненных в виде отдельного одинакового сектора четвертой части тела вращения: шара или эллипсоида таким образом, что при монтажном соединении четырех смежных секторов образуется единое тело вращения, самоуплотняющееся в съемной воронке-захвате, в рабочем положении воронки-захвата упругие лепестки обеспечивают плотное сжатие наконечников-зацепов, а при прохождении наконечниками-зацепами горловины воронки-захвата под действием приложенной силы возможность упруго разжиматься с последующим возвратом в исходное положение; на воронку-захват дополнительно монтируют разъемное упругое кольцо, обеспечивающее дополнительное сжатие; боковые стенки днищ четырех смежных блоков соединены между собой с помощью направляющих цилиндрических штифтов, крепящихся к днищу блока и плотно входящих в четыре гнезда центрирующей металлической розетки; доступ к возможным датчикам, расположенным на оборудовании под тепловой изоляцией, осуществлен с помощью цилиндрических проходок.

| АРМИРОВАННАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ (АСТИ) | 2017 |

|

RU2716771C2 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2014 |

|

RU2582034C2 |

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| БЛОЧНАЯ СЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2012 |

|

RU2493473C1 |

| DE 3421326 A, 05.12.1985. | |||

Авторы

Даты

2023-06-21—Публикация

2023-02-03—Подача