Изобретение относится к области химической переработки древесины, в частности наружного слоя коры березы (бересты), с целью получения микропористых углеродных материалов, которые могут найти применение в качестве углеродных сорбентов, служащих для очистки и выделения газообразных веществ, например энергетических газов (водород, природный газ), фильтров для улавливания паров легких углеводородов при разделении газовых сред, а также для других задач адсорбции и катализа.

Разработка безотходных и ресурсосберегающих технологий переработки древесины березы как вторичного сырья предполагает более полное вовлечение всех частей дерева и в том числе березовой коры в процесс комплексной переработки. Кора березы является ценным вторичным сырьем для получения материалов с практически важными свойствами, главным образом, на основе главных компонентов коры - луба и бересты. На долю бересты приходится 16-20% от ее массы [Кислицын А.Н. Экстрактивные вещества бересты: выделение, состав, свойства, применение // Химия древесины. 1994. №3. С. 3-28].

Известные изобретения, относящиеся к области химической переработки биомассы древесины березы, касаются ее химической переработки с получением биологически активных веществ. Одним из путей переработки отходов березы считается выделение из наружного слоя коры березы пентациклических тритерпеноидов лупанового ряда - бетулина, лупеола, суберина и других производных. Бетулин (бетулинол) - самое распространенное органическое соединение и самый изученный компонент бересты березы, извлекаемый путем экстракции рядом органических растворителей, служащий исходным продуктом для синтеза на его основе многих биологически активных веществ (Патент РФ №2138508, опубл. 27.09.1999, Патент РФ №2283655, опубл. 20.09.2006 и др.). Бетулин относится к биологически активным веществам и имеет широкие перспективы применения в медицине, фармакологии и косметической промышленности.

Описываются способы, относящиеся к химической переработке коры различных видов берез без предварительного разделения ее на бересту и луб с получением экстрактивных веществ и углеродного материала.

Известен способ переработки коры березы (Патент РФ №2352350, опубл. 20.04.2009), включающий ее измельчение до частиц размером 1-3 мм, экстракцию неполярным растворителем (гексаном, толуолом, петролейным эфиром), кипячение в 20-25%-ном водном растворе NaOH с выделением из смеси тритерпеновых соединений целевого продукта - бетулина, с выходом 9,5%. Затем твердый остаток коры экстрагируют водно-спиртощелочной смесью с концентрацией гидроксида натрия 1,5%, концентрацией этанола 15-20% при температуре 75-80°C в течение 1,0-1,5 часов с целью получения дубильного экстракта, выход 30-32%.

Остаток коры после получения дубильного экстракта подвергают термообработке при температуре 600-800°C в течение 25-35 мин в реакторе кипящего слоя с получением углеродного сорбента. Выход углеродного сорбента составил 12-14%. Полученный сорбент имеет следующие характеристики: объем пор по воде 1,9-2,0 см3/г, активность по йоду 75-80%, активность по метиленовому голубому 120-125 мг/л.

Недостаток данного изобретения состоит в необходимости обеспечения надежного удаления натровых примесей в виде сопутствующих продуктов экстрагирования (жирных и тритерпеновых кислот, таннидов, флавоноидов). Это существенно повышает объемы промывных вод и затраты на их утилизацию, ведет к удорожанию целевого продукта.

К недостаткам данного способа следует отнести отсутствие характеристик пористой структуры углеродного адсорбента.

Известен способ переработки коры березы (Патент РФ №2352349, опубл. 21.01.2008), отличающийся от предыдущего тем, что остаток коры после экстрагирования неполярным растворителем подвергают активации в условиях взрывного автогидролиза. Далее автогидролизованное сырье обрабатывают водным раствором щелочи аналогично патенту 2352350, после чего кору экстрагируют водно-спиртовым раствором NaOH и получают дубильный экстракт. Остаток коры после экстракции и отделения дубильного экстракта подвергают карбонизации-активации в реакторе кипящего слоя в условиях патента 2352350 и получают углеродный сорбент с такими же характеристиками.

К недостаткам данных способов можно отнести многостадийное и длительное получение углеродного сорбента, требующее использования специальных аппаратов и устройств. Кроме того, введение дополнительной стадии автогидролиза, требующей сложного технологического оснащения, не оказывает влияния ни на количественные, ни на качественные характеристики углеродного материала.

Несовершенство описанных способов получения углеродного сорбента состоит в использовании предварительной стадии экстрагирования исходной бересты коры березы, что требует дополнительных затрат реагентов, энергии, времени. Остаток коры после максимально полного удаления органических веществ по своему химическому составу значительно отличается от исходной коры, а тем более бересты.

Метод безреагентного взрывного автогидролиза (АГ) как технологический прием часто используется для предварительной активации и разрыхления плотной структуры компонентов древесины, что позволяет интенсифицировать ее последующую химическую переработку, например получение экстрактивных веществ.

Известен способ получения сорбционных материалов из бересты коры березы [Веприкова Е.В., Терещенко Е.А., Чесноков Н.В., Кузнецов Б.Н. Использование бересты коры березы для получения сорбционных материалов // Журнал СФУ, Химия 2 (2012. 5). С. 178-188]. Воздушно-сухую бересту березы массой 0,1 кг с остаточной влажностью около 10% и размером частиц 0,5-3 мм подвергали взрывному автогидролизу в течение 1 мин в интервале температур 200-260°C и давлений перегретого водяного пара от 0,5 до 4,0 МПа. Автогидролизованную бересту сушили до воздушно-сухого состояния при 100-105°C, обрабатывали смесью органических растворителей в течение 2-24 ч, отделяли раствор вакуумным фильтрованием и высушивали в течение 5 ч.

При исследовании свойств сорбентов из автогидролизованной бересты коры березы и их сравнении со свойствами бересты исходной установлено, что в результате взрывного АГ происходит увеличение суммарного объема пор (Vобщ, см3/г) сорбентов из бересты коры березы до 1,89 против 0,79. Улучшаются показатели активности по йоду 1,8% и метиленовому синему - 8,9 мг/г против 5% и 3,4 мг/г - для бересты исходной. Применение взрывного АГ приводит к разрыхлению плотной структуры бересты, что в итоге улучшает сорбционную (нефтепоглотительную) способность.

К недостаткам данного способа использования бересты коры березы стоит отнести низкие значения сорбции йода и метиленового синего, характеризующие слабую степень развития пористой структуры, а именно микро- и мезопор, что позволяет сделать вывод о преобладании в структуре сорбентов из бересты коры березы макропор.

Кроме того, проведение процесса предварительной активации бересты методом АГ при температурах выше 200°C вследствие частичной термодеструкции бересты сопровождается осмолением и слипанием частиц, что приводит к снижению качества сорбционного материала. Кроме того, получаемые описываемым способом сорбенты являются лишь частично обуглероженными материалами, но не углеродными.

Береста коры березы служит важнейшим сырьем для получения дегтярных препаратов. Березовый деготь, изготовляемый из бересты, - наружного слоя березовой коры - употребляется в чистом виде и в составе мазей, паст, болтушек, а также в спиртовых растворах как лекарственное средство для лечения дерматозов (Патент РФ №221587, опубл. 20.01.2004, Патент РФ №2177791, опубл. 10.01.2002).

Известен способ переработки бересты (Патент РФ №2506302, опубл. 10.02.2014), относящийся к лесохимической промышленности. Бересту, освобожденную от луба, перерабатывают путем ее загрузки в реактор, проведения сушки и пиролиза в условиях, предотвращающих доступ воздуха. При этом в зону пиролиза вводят острый пар с температурой 130°C и давлением 1,8-2,0 кгс/см2. Пиролиз сырья осуществляют в интервале температур от 120 до 320°C с получением берестяного дегтя, выход около 30%.

Недостатком указанного способа переработки бересты является трудность в осуществлении контроля над регулированием параметрами проведения процесса пиролиза (скорость подъема температуры, время выдержки при заданной температуре и т.д.). Нерациональное использование всех углеродсодержащих компонентов пиролизуемой смеси: неконденсированные газы пиролиза принудительно сжигаются, не используется остаток после отгона дегтя.

Недостатком данного изобретения является узкая направленность - получение одного компонента без использования сопутствующих веществ, а именно остатка после экстракции основного вещества (дегтя), что не позволяет квалифицированно и полно утилизировать ценные отходы переработки древесины березы - бересту.

Береста березы как материал углеродсодержащей природы непосредственно может рассматриваться в качестве перспективного многокомпонентного биоресурса для расширения ассортимента получаемых химической переработкой востребованных продуктов различного функционального назначения, в том числе сорбентов и углеродных материалов. Направленное формирование пористой структуры углеродных материалов, улучшение текстурных и адсорбционных свойств может быть достигнуто путем применения активирующих реагентов.

Наиболее близким по технической сущности и назначению к заявляемому изобретению является способ получения активного угля (Патент CN 101913603 А, опубл. 15.10.2010), заключающийся в том, что молодые побеги дерева Эвкоммии вместе с корой измельчают, смешивают с 30-65% раствором активирующего агента (ZnCl2, pH 1-3) в отношении 1:(1:4). Для интенсификации процедуры пропитывания используют ультразвуковую обработку смеси в течение 4-5 ч. Подготовленный материал карбонизуют при 500-800°C в течение 2-4 ч. Продукт отмывают водой (3-6 раз) от загрязняющих примесей и снижения зольности, регулируя достижения pH величиной 6-7, после обезвоживания высушивают в течение 12 ч при Τ=120°C. Получают активированный уголь с высокой адсорбционной способностью.

Данное изобретение решает экологические проблемы утилизации неиспользуемых отходов коры и производства активированного угля из специфического для региона Китая лиственного дерева Эвкоммии, отличающегося по своему составу и свойствам от коры березы, а тем более бересты.

К недостатку данного способа получения углеродного материала следует отнести длительное получение конечного углеродного продукта (6-9 ч) и обеспечение производства специальным ультразвуковым оборудованием.

Реализация выше предложенных способов не позволяет вовлекать в полном объеме для получения углеродных сорбентов доступного для многих регионов России и воспроизводимого сырья бересту коры березы. Основной недостаток известных способов состоит в невозможности непосредственного получения микропористого углеродного материала из бересты березы. Интерес к получению пористых углеродных материалов из бересты березы обусловлен ее слоистой полимероподобной структурой, составом и химическими свойствами, а именно способностью к образованию дегтя - смеси углеводородов преимущественно ароматического ряда в определенном температурном интервале.

Учитывая доступность (фанерное производство) и потенциальную ценность наружного слоя березовой коры для химической переработки, можно ожидать, что в области получения углеродных адсорбентов из отходов бересты коры березы наиболее перспективны разработки, позволяющие направленно повышать сорбционную активность сорбентов в отношении веществ конкретной природы.

Задачей заявляемого изобретения является разработка простого, не требующего специального технологического оснащения, способа переработки бересты коры березы для получения пористого углеродного материала с высокими сорбционными характеристиками, подходящего для процессов адсорбции и катализа.

Технический результат изобретения состоит в следующем:

- в получении углеродного адсорбента с высокими сорбционными характеристиками;

- в расширении ассортимента сырьевого источника - бересты для получения микропористых углеродных материалов;

- в удешевлении процесса за счет полноты использования всей массы бересты;

- в упрощении процесса переработки бересты за счет сокращении его длительности из-за исключения стадий предварительного экстрагирования.

Технический результат достигается тем, что в способе получения активного угля, включающем обработку измельченной древесной коры активирующим агентом в соотношениях 1:1-1:3, карбонизацию при 800°C, отмывку продукта водой от загрязняющих примесей до нейтральной pH и сушку, согласно изобретению в качестве сырья берут наружный слой коры березы (бересту) - исходную или предварительно термообработанную в течение 0,5 ч при температуре 280-350°C, а в качестве активирующего агента используют гидроксид калия в твердом виде или в форме раствора; дальнейшую карбонизацию бересты осуществляют в атмосфере аргона при скорости подъема температуры 10°C/мин до конечной температуры, с выдержкой при ней 1 ч.

Сопоставительный анализ показывает, что в отличие от известных способов получения активного угля из коры березы (Пат. №2352349, 2352350), где осуществляют предварительное постадийное выделение органических веществ путем экстрагирования биомассы щелочным раствором NaOH, а карбонизации подвергают остаток коры, по сути, являющийся лубом коры, в заявляемом способе активирующему воздействию щелочи, используемой как в твердом виде, так и в форме раствора, подвергают непосредственно саму бересту. Отсутствие стадий экстрактивного разделения смеси после обработки щелочью существенно сокращает процесс получения конечного углеродного продукта (1-2 ч).

Вовлечение в процесс карбонизации-активации всех компонентов природного биополимера, принадлежащих углеводородам различных классов в составе бересты коры березы: тритерпеноидов, дубильных веществ, алкалоидов, эфирных масел и др., а также углеродсодержащих фрагментов термодеструкции, оказывает влияние на улучшение качества производимого углеродного продукта.

Сопоставительный анализ предлагаемого изобретения со способом переработки бересты, изложенным в Патенте РФ №2506302, показывает, что стадия термообработки бересты при 280-350°C оказывает иное влияние на технический результат.

Предобработка бересты неожиданно оказалась эффективной для последующей карбонизации продукта термопревращения в присутствии КОН. Осуществление предпиролиза в данном интервале температур придает высокую реакционную способность к последующему щелочному воздействию благодаря наличию на поверхности термообработанной бересты большого количества активных центров, вероятнее всего полярных группировок различной природы и кратных связей. Появлению реакционно-способных связей и групп способствует частичный пиролиз бересты с образованием берестового дегтя, а совокупность входящих в его состав веществ (бетулин, фенолы, насыщенные и ненасыщенные, в том числе ароматические, кислоты, альдегиды и др.), видимо, и обусловливает уникальный спектр действия по отношению к гидроксиду калия.

Важным отличием является сокращение длительности процесса, в целом, его удешевление за счет использования всей массы бересты, простота осуществления без привлечения сложного технологического оснащения. Способ позволяет совершенствовать метод щелочной активации бересты березы для получения пористых углеродных материалов с лучшими качественными характеристиками пористости и адсорбционных свойств.

Благодаря этим отличительным признакам данного способа удалось значительно упростить технологию получения микропористого углеродного материала непосредственно из бересты коры березы, в частности за счет регулирования процесса предпиролиза бересты, получить более качественную продукцию.

Разработка способа получения углеродных сорбционных материалов из бересты может рассматриваться важным звеном в комплексной переработке коры березы. Следует отметить, что производство сопоставимых по качеству с дорогостоящими сорбентами углеродных материалов, полученных из доступного вторичного сырья, каким является береста березы, позволит при необходимости осуществлять переработку такого сырья с учетом потребностей рынка.

Способ осуществляют следующим образом.

Воздушно-сухую бересту березы с остаточной влажностью 5-8% измельчают до частиц размером 0,5 - 3-5 мм.

Предварительную термообработку (предпиролиз) бересты березы проводят в фарфоровом тигле в среде, предотвращающей доступ воздуха, при температурах 280-350°C с выдержкой при конечной температуре 0,5 ч.

Смешивание исходных или термообработанных образцов бересты с твердым гидроксидом калия в массовом отношении 1 и 3 осуществляют при комнатной температуре. Смесь помещают в проточный реактор из нержавеющей стали. Температурный режим карбонизации приготовленной смеси включает период неизотермического нагрева (10°C/мин) до температуры 600-800°C в инертной атмосфере (аргон), изотермическую выдержку при конечной температуре в течение 1 ч при скорости подъема температуры 10°C/мин до конечной температуры. После охлаждения до комнатной температуры полученный образец обрабатывают 1 M раствором HCl, затем промывают горячей водой (~50°C) до нейтральной среды промывных вод и отрицательной реакции на Cl-ионы. Углеродный материал высушивают в сушильном шкафу при температуре около 110-120°C до постоянного веса.

Стадию смешивания бересты березы (10 г) с 30 мл водно-этанольного раствора (гидромодуль 1:3) гидроксида калия, взятым в весовом соотношении 1:1 и 3:1 к исходной бересте, осуществляют при комнатной температуре. Смесь после 30-минутного контакта при 50°C без фильтрования высушивают до сыпучего состояния на роторном испарителе, затем окончательного высушивают в сушильном шкафу при 110°C. Подготовленную массу измельчают до частиц размером 0,15-0,25 мм и карбонизуют при температуре 600-800°C в атмосфере аргона при скорости подъема температуры 10°C/мин до конечной температуры, с выдержкой при ней 1 ч. Выделение углеродного продукта проводят по вышеописанному способу.

Характеристики пористой текстуры углеродных материалов были получены исходя из физической адсорбции N2 при 77 К с применением анализатора удельной поверхности «Сорбтометр-М» после предварительной тренировки образцов при 300°C в течение 3 час. Измерения изотерм адсорбции азота проводили на приборе ASAP 2420 и остаточном давлении 0,001 мм рт. ст. в течение 3 час без контакта с атмосферой после тренировки. Измерения изотерм адсорбции азота проводили в диапазоне относительных давлений Р/Po от 0,005 до 0,995 с использованием стандартной обработки изотерм адсорбции для расчета суммарной поверхности методом БЭТ, общего объема пор и объема микропор.

Оценку сорбционных свойств полученных пористых углеродных материалов по отношению к парам бензола и воды оценивали в стационарных условиях равновесного заполнения пор при комнатной температуре.

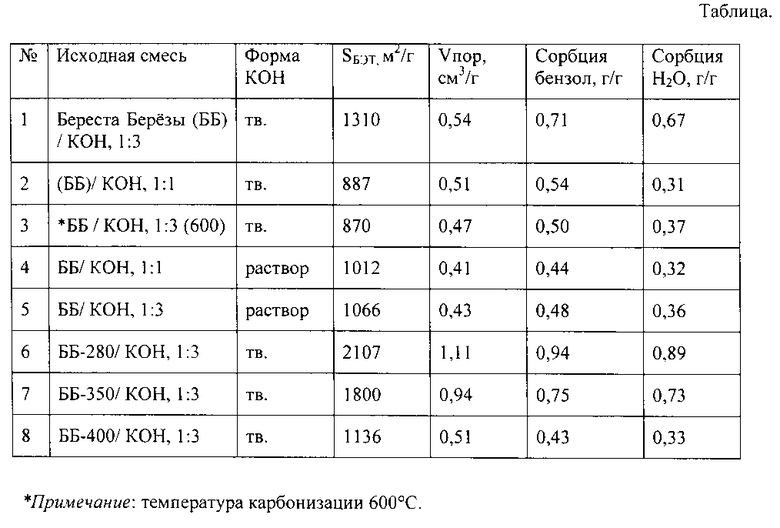

Характеристики пористой структуры полученных углеродных материалов приведены в таблице.

Зависимость текстурных и адсорбционных свойств углеродных материалов, получаемых из исходной и термообработанной при 280-400°C бересты березы при различных концентрациях КОН и температуре 800°C, дана в таблице.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. 20 г воздушно-сухой бересты коры березы, измельченной до частиц размером 0,5 - 3-5 мм (остаточная влажность около 5-8%, зольность - 2,11%), тщательно смешивают с 60 г твердого КОН (массовое соотношение 1:3). Смесь помещают в проточный реактор из нержавеющей стали и нагревают в стационарной трубчатой электрической печи в атмосфере аргона до температуры 800°C, при которой смесь выдерживают в течение 1 ч. После охлаждения до комнатной температуры полученный образец обрабатывают от избытка щелочи 1 M раствором HCl, затем отмывают от загрязняющих примесей горячей дистиллированной водой (50°C) до нейтральной рН и отрицательной реакции на ионы Cl- (по AgNO3). Углеродный материал высушивают в сушильном шкафу при температуре 110°C до постоянного веса.

Полученный образец является неграфитизированным углеродным материалом и имеет Sуд.=1310 м2/г, средний диаметр пор D=2,09 нм, суммарный объем пор 0,54 см3/г/ с долей микропор 58% (см. табл.).

Пример 2. Отличается от примера 1 тем, что содержание щелочи в смеси уменьшают до 50% (массовое соотношение 1:1). Конечный продукт имеет Sуд.=887 м2/г; суммарный объем пор V 0,51 см3/г/.

Из анализа приведенных примеров 1 и 2 следует, что при увеличении гидроксида в составе исходной (твердой) смеси наблюдается заметное возрастание величины удельной поверхности (SБЭТ) с 887 до 1310 м2/г. По-видимому, усиление активирующего воздействия КОН при повышении его содержания от 1:1 до 1:3 (образцы 1 и 2) приводит к разрыхлению плотной структуры бересты, более полному вовлечению органических компонентов биополимера в активационный процесс и в конечном итоге улучшению пористости и адсорбционной способности.

Изменения значений удельной поверхности, пористого объема и сорбционной активности по бензолу и воде УМ, полученных различным способом активирования КОН образцов из бересты березы, отражены в результатах таблицы (пример 1 и 2).

Пример 3. Отличается от примера 1 тем, что конечная температура карбонизации-активации составляет 600C.

Снижение температуры карбонизации (при сохранении остальных параметров) приводит к снижению в образце значений удельной поверхности (SБЭТ=870 м2/г), общего объема пор (Vобщ=0,47 см3/г), что происходят в соответствии со снижением эффективности действия щелочного активатора, ответственного за образование активных центров газификации и за развитие микропористого объема.

Пример 4. Обработку 20 г бересты осуществляли смешиванием при комнатной температуре с 60 мл водно-этанольного раствора (гидромодуль 1:3) КОН, взятого в массовом соотношении 1:1 к исходной бересте. Смесь после 30-минутного контакта при 50°C без фильтрования была высушена до сыпучего состояния на роторном испарителе. После окончательного высушивания в сушильном шкафу в течение 6 ч при 110°C бетулинсодержащая масса (без дальнейшего экстрактивного разделения смеси) была измельчена до частиц размером 0,15-0,25 мм и затем карбонизована в атмосфере аргона при температуре при 800°C в течение 1 ч. Выделение углеродного продукта производили по вышеописанному способу.

Полученный углеродный продукт характеризуется SБЭТ=1012 м2/г, Vобщ=0,43 см3/г.

Обработка водно-этанольным раствором КОН позволяет ограниченно связать содержащийся в бересте бетулин в форме гидролизата без последующего фильтрования и отделения от негидролизуемого остатка, а также перевести присутствующие в смеси полифенолы (танниды, флавоноиды), жирные кислоты и тритерпеновые кислоты в щелочные производные, улучшить, в целом, химическую переработку бересты в углеродные продукты.

Пример 5. Отличается от примера 4, тем, что массовое соотношение гидроксида калия увеличивают до 3.

Как видно из результатов таблицы, трехкратное увеличение количества КОН, используемого в форме раствора, лишь ненамного повышает значения SБЭТ (1066 м3/г) и улучшает адсорбционные свойства (образец 4). По-видимому, вследствие протекания в растворе побочных реакций омыления жиров, субериновых кислот и других компонентов бересты смесь продуктов щелочного гидролиза оказывается значительно «засорена» субериновыми фрагментами и смолистыми веществами. Образующиеся продукты превращения, в том числе полимеризации и поликонденсации суберина и бетулина между собой и по отдельности снижают способность смеси к активации, все это затрудняет развитие пористой структуры в ходе дальнейшей карбонизации.

Исходя из анализа результатов, приведенных в примерах 1-5, видно, что использование щелочного реагента КОН в форме раствора либо в твердом виде оказывает аналогичное активирующее действие на исходную бересту, приводя к сопоставимым характеристикам получаемых углеродных образцов.

Пример 6. 30 г воздушно-сухой бересты помещают в фарфоровый тигель, заполняют его аргоном, закрывают плотно крышкой и нагревают до температуры 280°C со скоростью 10°C/мин, выдерживая при ней 0,5 ч. Охлаждают реакционную массу в токе инертного газа до комнатной температуры. Смешивают с твердым КОН в массовом соотношении 1:3, смесь помещают в проточный реактор и осуществляют карбонизацию-активацию и последующее выделение углеродного продукта в соответствие с примером 1.

Предпиролиз бересты при 280°C оказывает наибольший эффект на развитие пористостой структуры активного угля. Полученный согласно примеру 6 последующим активированием КОН в соотношении 3:1 углеродный образец из бересты березы, термообработанной при 280°C (ББ-280 /КОН), имеет наибольшую удельную поверхность (2107 м2/г) и общий объем пор (1,11 см3/г), средний диаметр пор D=1,92 нм. Предпиролиз бересты способствует более эффективному развитию микропористого объема, ответственного за адсорбционную активность паров низкомолекулярных веществ, в частности заметному увеличению сорбционной активности по бензолу до значения 0,94 г/г.

Данный пример осуществления способа обеспечивает максимальное сохранение всех фракций веществ, которые способствуют формированию микропористой структуры в ходе последующей активации КОН.

Пример 7. Получение активного угля проводят согласно примеру 6, но с тем отличием, что предпиролиз бересты проводят при температуре 350°C. Углеродный материал имеет микропористую структуру, SБЭТ=1800 м2/г, Vобщ=0,94 см3/г, причем доля микропористого объема составляет 0,87 см3/г.

Пример 8. Отличается от примера 6 тем, что предпиролиз бересты осуществляют при температуре 400°C. Характеристики пористости полученного углеродного продукта ухудшаются, возможно, из-за частичной потери летучих веществ вследствие термодеструкции бересты, значительного процесса осмоления и выделения дегтярных компонентов из продукта термообработки.

Из анализа результатов, изложенных в примерах 6-8, видно, что варьированием условий предварительной термообработки бересты березы возможно получать активные угли с различающимися характеристиками пористой текстуры, позволяющими направленно повышать сорбционную активность сорбентов в отношении веществ конкретной природы.

Таким образом, береста березы как материал углеродсодержащей природы непосредственно может рассматриваться в качестве перспективного многокомпонентного биоресурса для расширения ассортимента получаемых химической переработкой востребованных продуктов различного функционального назначения, в том числе сорбентов и углеродных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352350C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352349C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА С КЛЕТКОПОДОБНОЙ СТРУКТУРОЙ | 2023 |

|

RU2818442C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2016 |

|

RU2618892C1 |

| КОМПОЗИЦИОННЫЙ ВЕТЕРИНАРНЫЙ ПРЕПАРАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2477125C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 2016 |

|

RU2616679C1 |

| ЭНТЕРОСОРБЕНТ | 2009 |

|

RU2389498C1 |

Изобретение относится к области химической переработки древесины, в частности к способу получения микропористых углеродных сорбентов. Способ получения активного угля включает смешивание измельченной исходной или предварительно термообработанной при 280-350°C бересты с гидроксидом калия, взятым либо в твердом виде либо в виде раствора, карбонизацию при 600-800°C в атмосфере аргона, отмывку полученного продукта до нейтрального pH и сушку. Техническим результатом изобретения является улучшение сорбционных характеристик углеродного сорбента из бересты березы за счет совершенствования микротекстуры. 8 пр., 1 табл.

Способ получения активного угля из бересты коры березы, характеризующийся тем, что исходную бересту или бересту, предварительно термообработанную в течение 0,5 часов при температуре 280-350°C, смешивают с гидроксидом калия в твердом виде или в виде его раствора при массовом отношении 1:1-1:3 соответственно, подвергают карбонизации в инертной среде при подъеме температуры со скоростью 10°C/мин до 600-800°C с выдержкой при конечной температуре в течение 1 часа, после чего производят отмывку готового продукта вначале раствором кислоты, затем водой при температуре 50°C до нейтральной среды и продукт сушат.

| CN 101913603 A, 15.12.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352349C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРЫ БЕРЕЗЫ | 2008 |

|

RU2352350C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРЕСТЫ | 2008 |

|

RU2359688C1 |

| ВЕПРИКОВА Е.В | |||

| "Получение энтеросорбентов из отходов окорки березы", Химия растительного сырья, 2005, N1, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

2016-04-20—Публикация

2015-01-12—Подача