Настоящее изобретение относится к технической химии, а именно к технологии получения микропористых углеродных материалов, и может быть использовано при получении микропористых сорбентов для разделения отходящих газовых смесей и выделения СО2, а также для выделения СО2 из природного газа и сорбентов для адсорбционных и электрохимических процессов.

Важнейшими достоинствами углеродных материалов является их стойкость и стабильность в агрессивных средах, высокие значения удельной поверхности и возможность регулировать в широких пределах параметры пористой структуры.

Уровень техники.

Описанию способов получения пористых углеродных материалов посвящено огромное количество публикаций.

Так, известны способы получения микропористого углеродного материала из бурого угля (патент RU 2359904), торфяного ископаемого сырья (патент RU 2744400), из биологического (растительного) сырья (патенты RU 2307704, 2393111, 2446098), при использовании полимеров в качестве углеродсодержащих предшественников (патенты US 8492307, 9120079, 9156020).

Недостатками данных технологий являются получение углеродных материалов с недостаточно высоким объемом микропор и широким распределением пор по размерам.

Известны и получили широкое распространение способы синтеза микропористых углеродных материалов при использовании в качестве углеродсодержащих предшественников тяжелых нефтяных остатков.

В патенте CN 1186043 описана технология получения углеродного материала из битума, в CN00104267 и JP144817 из нефтяного кокса. В US 4082694 - из смеси ископаемого угля, угольного кокса и нефтяного кокса. Активатором процесса является гидроксид калия (КОН). Для развития пористой текстуры проводится двухстадийная карбонизация смеси в течение 0,5 - 5,5 часов при температуре 350-400 °С. Готовый микропористый углеродный материал, изученный методом просвечивающей электронной микроскопии, обладает (как и описанный в RU 2307704) микропористой клеткоподобной структурой (cage-like structure), имеет удельную площадь поверхности более 3000 м2/г и объемную плотность больше, чем 0,25 г/см3.

В патенте RU 2558590 приводится описание способа получения пористого углеродного материала из нефтяного продукта с выходом летучих веществ от 14 до 25 %, полученного путем замедленного полукоксования тяжелых нефтяных остатков. Углеродсодержащий материал измельчают совместно с гидроксидом калия или карбонатом щелочного металла при соотношении углерод:щелочной агент = 1:1 - 1:3 и полученную смесь карбонизуют в инертной среде при температуре 800 °С при скорости нагрева 2-4 °/мин. Недостатком данного способа получения микропористого углеродного материала является недостаточно высокая удельная поверхность 815 - 2361 м2/г, которая не позволит обеспечить высокую сорбционную емкость по целевым газам.

Наиболее близким к предлагаемому способу получения микропористого углеродного материала с клеткоподобной структурой является способ получения пористых углеродных материалов для выделения СО2 из природного газа (патент US 9776165, прототип), где в качестве сырья использован, в частности, природный асфальт.

Способ заключается в карбонизации асфальта с гидроксидом калия при высоких температурах с получением пористых углеродов с удельной поверхностью до 2800 м2/г и способностью поглощать СО2 до 25 ммоль/г при 30 бар и 298 К.

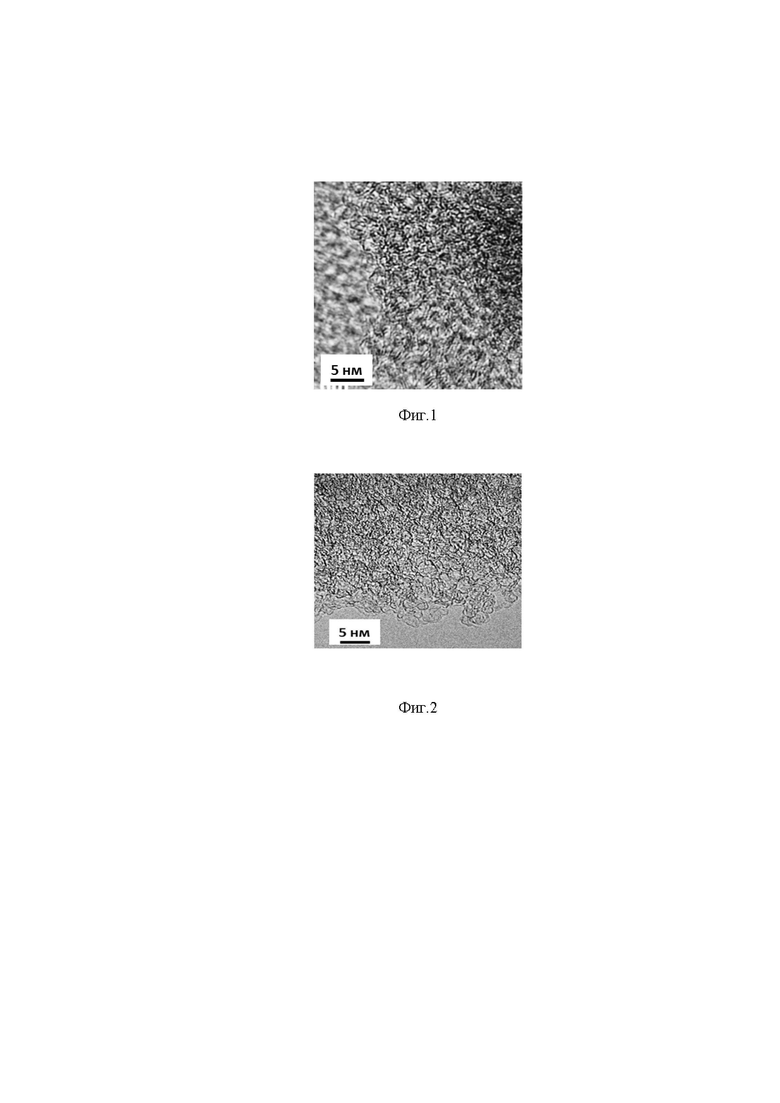

В прототипе показано, что синтезированный на основе природного асфальта микропористый сорбент имеет клеткоподобную структуру, состоящую из ячеек из 1-2 графитоподобных монослойных частиц размером 1-2 нм (фиг. 1).

Природный асфальт, используемый в известном способе, является востребованным сырьем. Обладая высокими прочностными характеристиками, он активно используется для дорожных покрытий, которые отличаются долговечностью и бездефектностью. Также природный асфальт используют для изготовления различных лаков, клеев и замазок, для приготовления высококачественных и долго не выцветающих красок, как электро- и гидроизоляционный материал.

Асфальт нефтяной является одним из тяжелых остатков заводской переработки нефти. В России нефтяной асфальт до сих пор не нашел квалифицированного применения, несмотря на высокое содержание углерода (более 85 %) и малую стоимость. В состав асфальта входят асфальтены, которые образуют наноразмерные сопряженные ароматические структуры и формируют пористые агрегаты [J. Liu, Y. Liu, P. Li, L. Wang, H. Zhang, H. Liu, J. Liu, Y. Wang, W. Tian, X. Wang, Z. Li, M. Wu, Carbon 126 (2018) 1-8]. Нефтяной асфальт не востребован и не используется активно в качестве компонента при компаундировании дорожных покрытий, поскольку он обладает низкой механической прочностью и для получения высокоплотных дорожных битумов необходима дополнительная обработка, например, окисление.

Раскрытие сущности изобретения.

Проблемой, на решение которой направлено изобретение, является получение из дешевого и маловостребованного сырья микропористого углеродного материала с клеткоподобной структурой, обеспечивающего высокую сорбционную емкость по СО2.

Предлагаемый способ получения микропористого углеродного материала с клеткоподобной структурой включает предварительную термообработку асфальта при температуре 450-550°С в инертной атмосфере, смешение предварительно термообработанного асфальта с гидроксидом калия в массовом соотношении асфальт : КОН = 1 : (2-4), высокотемпературную термообработку смеси при температуре 700-800 °С в инертной атмосфере, отмывку продукта от неорганических примесей раствором соляной кислоты и водой с последующей сушкой, и отличается тем, что в качестве сырья используют нефтяной асфальт, смешение предварительно термообработанного нефтяного асфальта с гидроксидом калия проводят в планетарно-центробежной мельнице (ПЦМ) при ускорении мелющих тел 1000 м/с2 в течение 5-30 мин, с получением углеродного материала с клеткоподобной структурой, удельной адсорбционной поверхностью SБЭТ = 2088-2935 м2/г, суммарным объемом пор V∑ = 0,99 - 1,57 см3/г, объемом микропор Vmi = 0,79-1,00 см3/г, размером пор dпор = 0,4-3,5 нм.

Техническим результатом является разработанный способ получения микропористого углеродного материала с клеткоподобной структурой обеспечивающего высокую сорбционную емкость по СО2- 3,6 - 4,1 ммоль/г.

На Фиг.1 (по прототипу) показан синтезированный на основе природного асфальта микропористый сорбент, имеющий клеткоподобную структуру, состоящую из ячеек из 1-2 графитоподобных монослойных частиц размером 1-2 нм

На фиг. 2 приведены результаты электронно-микроскопических исследований микропористого углеродного материала, полученного из нефтяного асфальта АО «Газпромнефть - Омский НПЗ». Для данного образца характерной является клеткоподобная структура, которая была описана ранее в указанных аналогах и прототипе.

Осуществление изобретения.

В качестве сырья использован нефтяной асфальт - продукт предприятия АО «Газпромнефть - Омский НПЗ», г. Омск. Был определен химический состав используемого нефтяного асфальта: углерод: 86,9 %, водород - 9,1 %, азот - 0,7 %, сера - 2,4%, кислород - 0,84 %. Как видно из перечисленных химических элементов, нефтяной асфальт практически не отличается от состава природного асфальта после его термообработки.

Смешение предварительно термообработанного нефтяного асфальта с гидроксидом калия по предлагаемому способу проводят в планетарно-центробежной мельнице в течение 5 - 30 мин. В процессе подобной обработки происходят измельчение и пластическая деформация компонентов смеси. При этом увеличивается число точечных контактов, осуществляется их постоянное обновление, реализуются процессы размножения и миграции дефектов в объеме твердого тела, причем подвижность частиц смеси может быть достаточной для перемешивания вещества на молекулярном уровне. В этом случае характерным является развитие микро-мезопористой структуры с долей ультрамикропор до 40 %. Снижение ускорения мелющих тел менее 1000 м2/г (например до 600 м2/г) приводит к снижению суммарного объема пор до 0,75 см3/г и объема микропор до 0,42 см3/г, т.е. в данном случае не удается получить микропористый продукт с заданными текстурными параметрами.

Уменьшение времени смешения предварительно термообработанного нефтяного асфальта с гидроксидом калия в планетарно-центробежной мельнице менее 5 мин не обеспечивает однородного смешения компонентов по всему объему материала. Увеличение времени смешения более 30 мин не приводит к росту доли микропор в пористой текстуре готового углеродного сорбента.

Пористую структуру и удельную поверхность полученных углеродных материалов определяли из анализа изотерм адсорбции азота на приборе Micromeritics (ASAP 2020, США). Распределение пор по размерам получали с использованием метода нелокальной теории функционала плотности (NLDFT) для адсорбционной ветви. Морфологию и структуру углеродных материалов исследовали с использованием просвечивающего электронного микроскопа JEM 2100 (JEOL, Япония). Для определения адсорбционной емкости для углеродных образцов после всех стадий термообработки с использованием анализатора Sorptomatic 1900 (Carlo Erba Instruments, Италия) были получены изотермы адсорбции СО2 при давлении 1 бар и температуре 25 °C.

Клеткоподобная структура характеризуется тем, что индивидуальные клетки имеют размеры, которые определяют микропористость и особое наполнение индивидуальных клеток, которые по существу все одного размера, адсорбатом. Эта клеткоподобная структура отвечает за многослойную адсорбцию, демонстрируемую подобным материалом, и большой удельной площадью поверхности при измерении БЭТ-методом.

Условия получения микропористых углеродных материалов на основе нефтяного асфальта, их текстурные показатели и сорбционная емкость по СО2 приведены в таблице 1.

Пример 1 (по прототипу).

Микропористый углеродный материал на основе природного асфальта был получен по следующим режимам: 1,5 г природного асфальта нагревают в керамической лодочке, помещенной в кварцевую трубку печи в атмосфере аргона при 450 °С в течение 60 мин. Далее образец охлаждают в печи в атмосфере Ar до комнатной температуры, после чего извлекают из печи. Термообработанный асфальт смешивают в фарфоровой ступке с частицами щелочи (КОН) в массовом соотношении асфальт:щелочь 1:4 в течение 30 мин. Далее проводят высокотемпературную термообработку смеси в инертной среде при температуре 700 °С в течение 60 мин с охлаждением термообработанной смеси до 70 °С в инертной атмосфере. Термообработанный углеродный продукт обрабатывают 1М раствором HCl (1 моль вещества на литр раствора), промывают дистиллированной водой до рН 7 и сушат при 120 °С в течение 5 часов.

Пример 2.

Для приготовления микропористого углеродного материала используют тяжелый остаток переработки нефти - нефтяной асфальт. Предварительная термообработка нефтяного асфальта проведена при 450 °С в течение 60 мин в атмосфере аргона. Далее образец охлаждают в печи в атмосфере Ar до комнатной температуры, после чего извлекают из печи. Термообработанный нефтяной асфальт и KOH смешивают в массовом соотношении 1:4 и измельчают в фарфоровой ступке. Измельченную смесь помещают в кварцевую капсулу и проводят высокотемпературную термообработку. Для этого смесь нагревают в трубчатой печи в потоке Ar при скорости подъема температуры 5 °C/мин до температуры 700 °С и выдерживают при этой температуре в течение 60 мин с последующим охлаждением термообработанной смеси до 70 °С в инертной атмосфере. Затем продукт обрабатывают 1М раствором HCl (1 моль вещества на литр раствора) и промывают дистиллированной водой до нейтральной среды. Полученный продукт сушат в сушильном шкафу при температуре 110 °С до постоянного веса.

Пример 3.

Аналогичен примеру 2, отличие заключается в том, что предварительную термообработку нефтяного асфальта проводят при температуре 500 °С, а высокотемпературную обработку смеси предварительно термообработанного нефтяного асфальта и КОН проводят при температуре 800 °С в течение 60 мин.

Пример 4.

Аналогичен примеру 3, отличие заключается в том, что предварительную термообработку нефтяного асфальта проводят при температуре 550 °С.

Пример 5.

Аналогичен примеру 2, отличие заключается в том, что предварительно термообработанный нефтяной асфальт смешивают с КОН в массовом соотношении 1:4 в планетарно-центробежной мельнице (ПЦМ) при ускорении мелющих тел 1000 м/с2 в течение 5 мин.

Пример 6.

Аналогичен примеру 5, отличие заключается в том, что предварительную термообработку проводят при 500 °С, нефтяной асфальт смешивают с КОН в массовом соотношении 1:3 в планетарно-центробежной мельнице (ПЦМ) при ускорении мелющих тел 1000 м/с2 в течение 5 мин, а высокотемпературную термообработку проводят при температуре 800 °С в течение 60 мин.

Пример 7.

Аналогичен примеру 6, отличие заключается в том, что предварительно термообработанный нефтяной асфальт смешивают с КОН в массовом соотношении 1:2 в планетарно-центробежной мельнице при ускорении мелющих тел 1000 м/с2 в течение 30 мин.

Пример 8

Аналогичен примеру 5, отличие заключается в том, что предварительную термообработку проводят при 550 °С, термообработанный нефтяной асфальт смешивают с КОН в планетарно-центробежной мельнице (ПЦМ) при ускорении мелющих тел 1000 м/с2 в течение 30 мин, а высокотемпературную термообработку проводят при 800 °С.

Таким образом, как следует из примеров и таблицы, по предлагаемому способу получен углеродный материала с клеткоподобной структурой, обеспечивающий высокие значения сорбционной емкости по СО2 - 3,6 - 4,1 ммоль/г при давлении 1 бар и 298 К. Полученный материал может найти широкое применение в качестве высокоэффективного сорбента при разделении отходящих газовых потоков, очистке природного газа от СО2 и др.

Кроме того, в связи с предложением использования дешевого и маловостребованного сырья, следует отметить экологический и экономический аспекты изобретения.

Условия получения микропористых углеродных материалов, их текстурные показатели и сорбционная емкость по СО2

образца

термообработка

1 бар и

Т 298 К,

ммоль/г

мин

SБЭT,

м2/г

V∑,

см3/г

Vmi,

см3/г

dпор,

нм

(по прото-типу)

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| Наноструктурированный пористый углеродный материал | 2023 |

|

RU2826388C1 |

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2582132C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2007 |

|

RU2331468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ РАСШИРЕННОГО ГРАФИТА | 2005 |

|

RU2296708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2359904C1 |

Изобретение относится к технологии получения углеродных материалов и может быть использовано при синтезе микропористых сорбентов для разделения отходящих газовых смесей, для выделения СО2 из природного газа и в качестве сорбентов для адсорбционных и электрохимических процессов. Способ включает предварительную термообработку асфальта при температуре 450-550°С в инертной атмосфере, смешение термообработанного асфальта с гидроксидом калия в массовом соотношении асфальт:КОН 1:(2-4), высокотемпературную термообработку смеси при 700-800°С в инертной атмосфере, отмывку продукта от неорганических примесей раствором соляной кислоты и водой с последующей сушкой. Причем в качестве сырья используют нефтяной асфальт, смешение предварительно термообработанного нефтяного асфальта с гидроксидом калия проводят в планетарно-центробежной мельнице при ускорении мелющих тел 1000 м2/с в течение 5-30 мин с получением углеродного материала с клеткоподобной структурой, удельной площадью поверхности 2088-2935 м2/г, суммарным объемом пор 0,99-1,57 см3/г, объемом микропор 0,79-1,00 см3/г, размером пор 0,4-3,5 нм. Техническим результатом заявленного изобретения является разработка способа получения микропористого углеродного материала с клеткоподобной структурой, обеспечивающего высокую сорбционную емкость по СО2 - 3,6-4,1 ммоль/г. 2 ил., 1 табл., 8 пр.

Способ получения микропористого углеродного материала с клеткоподобной структурой, включающий предварительную термообработку асфальта при температуре 450-550°С в инертной атмосфере, смешение термообработанного асфальта с гидроксидом калия в массовом соотношении асфальт:КОН 1:(2-4), высокотемпературную термообработку смеси при 700-800°С в инертной атмосфере, отмывку продукта от неорганических примесей раствором соляной кислоты и водой с последующей сушкой, отличающийся тем, что в качестве сырья используют нефтяной асфальт, смешение предварительно термообработанного нефтяного асфальта с гидроксидом калия проводят в планетарно-центробежной мельнице при ускорении мелющих тел 1000 м2/с в течение 5-30 мин с получением углеродного материала с клеткоподобной структурой, удельной площадью поверхности 2088-2935 м2/г, суммарным объемом пор 0,99-1,57 см3/г, объемом микропор 0,79-1,00 см3/г, размером пор 0,4-3,5 нм.

| US 9776165 B2, 03.10.2017 | |||

| НАНОСТРУКТУРИРОВАННЫЙ МИКРОПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2006 |

|

RU2307704C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2359904C1 |

| WO 2016064713 A2, 28.04.2016. | |||

Авторы

Даты

2024-05-02—Публикация

2023-11-21—Подача