Изобретение относится к области производства сферических порохов (СФП).

Известны различные способы снижения дегрессивности горения СФП [1] в зависимости от их рецептурного состава. Одним из наиболее распространенных является термохимическое ингибирование, например флегматизация. СФП флегматизируют по водно-эмульсионной технологии, согласно которой обработку суспензии пороха водной эмульсией флегматизатора осуществляют в диапазоне температур 76-98°C и времени выдержки 25-120 минут в зависимости от типа пороха [2-4]. В качестве флегматизатора используют как индивидуальные компоненты (например, централит 1, дибутилфталат, дифениламин, динитротолуол с температурой плавления не более 90°C), так и их смеси, а также другие линейные полиэфиры. Недостатком известных способов является невозможность создания в высоконаполненных дисперсными соединениями композициях градиентной диффузионной зоны.

Известны также способы бронирования зарядов различными составами на основе эластомерных связующих, например поливинилформалем, полиуретановым каучуком, бутилкаучуком, этиленпропиленовым форполимером и другими полиэфирными пластификаторами [5]. Недостатком этих способов является применение инертных соединений, скачкообразно снижающих энергетические характеристики материалов.

Известны способы получения сферических порохов путем растворения нитратов целлюлозы (НЦ) или НЦ с нитроглицерином в этилацетате (ЭА) в водной среде. Получаемый пороховой лак в присутствии эмульгаторов диспергируется на сферические частицы заданного размера. После этого производится обезвоживание частиц и отгонка ЭА [6, 7]. Недостатком способов является дегрессивность горения пороха.

Наиболее близким, принятым за прототип предлагаемого изобретения [8], является способ получения сферического пороха, включающий приготовление порохового лака при перемешивании нитратцеллюлозных ингредиентов в воде с этилацетатом, диспергирование лака и удаление растворителя, в котором приготовление порохового лака осуществляют в 6-10 мас. ч. воды по отношению к нитратцеллюлозным ингредиентам, вводят эмульгатор в количестве 2,0-4,0 мас. % по отношению к воде, проводят диспергирование лака и удаляют растворитель в количестве 40-50% от общего залитого объема, охлаждают содержимое реактора до 50°C, останавливают процесс, декантируют избыток воды в количестве 3-6 мас. ч., затем проводят формообразование гранул в течение 60-180 мин при температуре 50-69°C в присутствии 3-6 мас.% эмульгатора и 4-10 мас.% сернокислого натрия по отношению к воде и последующее удаление остаточного количества растворителя.

Недостатком прототипа является необходимость проведения флегматизации гранул для снижения дегрессивности горения.

Задачей изобретения является повышение прогрессивности горения пороха, которое обеспечивается за счет формирования адгезионных слоев веществ с различными значениями β на поверхности гранулы.

Задача решается в способе получения многослойного сферического пороха, включающем приготовление порохового лака при перемешивании нитратцеллюлозных ингредиентов с этилацетатом в 6-10 мас. ч. воды к 1 мас.ч. пороха, диспергирование лака при вводе эмульгатора и удаление растворителя, за счет того, что в приготовленную лаковую эмульсию, содержащую 10-15 мас.% коллоксилина по отношению к 1 мас. ч. обрабатываемых гранул пороха, вводят высокоэнергетические гранулы, которые перемешивают при температуре 40-50°C в течение 15-20 минут, отгоняют этилацетат при монотонном подъеме температуры до 90-95°C, вводят эмульсию, содержащую 10-15 мас. % 2,4,6-тринитротолуола (ТНТ) в воде, и перемешивают с 1 мас. ч. пороха при температуре 90-95°C в течение 15-20 мин, а в качестве высокоэнергетических гранул используют составы, содержащие высокоазотные нитраты целлюлозы с содержанием энергетического наполнителя 60-80 мас.%.

В качестве энергетического наполнителя используют дисперсный октоген, гексоген или другое нерастворимое в воде взрывчатое вещество (ВВ).

В качестве базового центрального ядра, которое затем достраивается с поверхности компонентами с меньшей энергетикой, применяются высокоэнергетические составы, содержащие высокоазотные нитраты целлюлозы (пироксилин с содержанием азота более 212 мл NO/г) и дисперсный наполнитель, например октоген, гексоген или другое нерастворимое в воде ВВ (ТЭН, гексанитростильбен). В гранулах СФП с содержанием наполнителя 50-60 мас.% трудно сформировать равномерную по толщине диффузионную зону, а с содержанием наполнителя более 60 мас.% процесс диффузии компонента вглубь матрицы практически отсутствует из-за наличия плотной (сплошной) структуры дисперсных частиц. Поэтому увеличение прогрессивности горения пороха создается за счет многослойной структуры покрытия вследствие градиентности слоев по энергетическим характеристикам.

При выборе компонентов покрытия учитывались их термохимические коэффициенты (β), растворимость в воде и этилацетате, а также температура плавления, позволяющая осуществлять процесс покрытия по водно-эмульсионной технологии, т.е. при температуре менее 100°C. Возможность создания многослойных покрытий показана на примере коллоксилина и ТНТ, имеющих, соответственно, β≈(+8)-(+9) ккал/% и +5,5 ккал/% по сравнению с компонентами центрального ядра: например гексогеном, имеющим β=+13,5 ккал/%, пироксилином с β=+10,5 ккал/%. Послойное изменение энергетических характеристик будет обеспечивать более прогрессивное горение пороха.

Применение 6-10 мас. ч. воды необходимо для обеспечения устойчивости водной дисперсии лаковых частиц, сохранения формы гранул и предотвращения их коалесценции при отгонке растворителя. Снижение воды менее 6 мас. ч. приводит к частичному слипанию гранул. Увеличение модуля по воде более 10 снижает производительность аппарата вследствие уменьшения его загрузки.

Первичную обработку гранул проводят при температуре 40-50°C в течение 15-20 минут. В течение указанного времени завершается адсорбция компонента на поверхность гранулы. При снижении температуры менее 40°C увеличивается время приготовления нитратцеллюлозного лака, а увеличение температуры более 50°C будет приводить к увеличению вероятности коалесценции гранул в силу резкого снижения вязкости лака.

При отгонке ЭА температуру поднимают до 90-95°C по двум причинам. Во-первых, это способствует более полному удалению ЭА из водной среды за счет снижения его растворимости и закреплению слоя коллоксилина на поверхности гранул. Во-вторых, учитывая, что температура плавления ТНТ равна ≈80°C, дальнейшая обработка гранул водной эмульсией ТНТ, стабилизированной эмульгатором, сразу возможна при указанных температурах. Верхний температурный предел обработки гранул эмульсией ТНТ (95°C) ограничивается температурой кипения воды, а нижний -температурой плавления ТНТ.

Практическая осуществимость предлагаемого изобретения и достигаемый технический результат подтверждается примерами конкретного получения многослойного пороха. Процесс осуществляется следующим образом.

В реактор заливается вода (6-10 мас. ч. на 1 мас. ч. пороха), и при перемешивании вводится коллоксилин (10-15 мас. % на 1 мас. ч. пороха), смесь перемешивается 10 мин, температура повышается до 40-50°C, заливается этилацетат, смесь перемешивается 20-30 минут для получения нитратцеллюлозного лака, при этой температуре вводят эмульгатор (например, мездровый клей, желатин, декстрин, КМЦ - калиевую соль метилкарбоксицеллюлозы) и перемешивают лак 10-15 минут для получения эмульсии. Затем вводят высокоэнергетические гранулы и перемешивают их с эмульсией коллоксилина 15-20 минут. После этого температуру монотонно повышают до 90-95°C и выдерживают смесь при этой температуре 15-20 мин. Далее вводят предварительно приготовленную при температуре 90-95°C эмульсию ТНТ (10-15 мас. % к 1 мас. ч. пороха) в воде и перемешивают 15-20 мин. По окончании выдержки содержимое реактора охлаждают до комнатной температуры, воду декантируют, а порох сушат и графитуют.

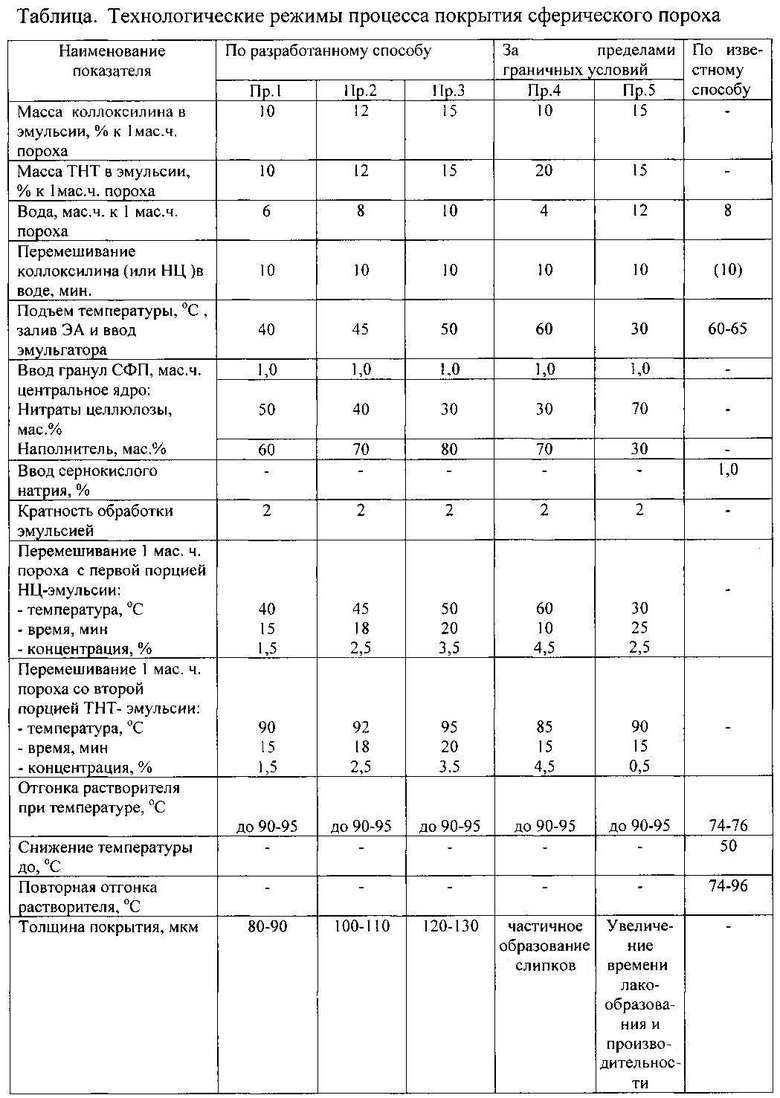

Технологические параметры процесса эмульсионного покрытия гранул СФП представлены в таблице. Согласно приведенным данным покрытие наполненного СФП заявленным способом (примеры 1-3) обеспечивает достижение положительного эффекта: общая толщина слоя покрытия составляет от 80-90 до 120-130 мкм. Нарушение режимов покрытия может приводить к слипанию гранул (пример 4) или снижению загрузки реактора, увеличению длительности процесса.

Источники информации

1. Ингибиторы горения (флегматизаторы) нитроцеллюлозных порохов/ Н.М. Ляпин [и др.] // Бутлеровские сообщения. - 2003. - №1. - С. 37-40.

2. Патент РФ №2244699, МПК С06В 21/00, 25/18, 25/28. Способ флегматизации пороха.

3. Патент РФ №1808190, МПК С06В 21/00. Способ получения сферического пироксилинового пороха для 5,6 мм спортивно-винтовочного патрона.

4. Патент РФ №2367639, МПК С06В 21/00. Способ флегматизации сферического двухосновного пороха.

5. Патент Англии №1448087, кл. F3A (F02K 9/04). Способ получения зарядов твердого ракетного топлива. - РЖХим. - 1977. - 17П246П.

6. Патент РФ №2379271, МПК С06В 21/00. Способ получения сферического пороха. 2010. Бюл. №1.

7. Патент РФ №2421435, МПК С06В 21/00, 25/24. Способ получения плотного наполненного сферического пороха. 2011. Бюл. №17.

8. Патент РФ №2439042, МПК С06В 21/00. Способ получения крупнодисперсного сферического пороха. 2012. Бюл. №1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2014 |

|

RU2571746C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОНАПОЛНЕННОГО ПОЛУФАБРИКАТА ДЛЯ ТОПЛИВ БАЛЛИСТИТНОГО ТИПА И ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2021 |

|

RU2760019C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2013 |

|

RU2532181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО СФЕРИЧЕСКОГО ПОРОХА | 2014 |

|

RU2564351C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622135C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2421435C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 1996 |

|

RU2105747C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439041C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПОРОХА (ВАРИАНТЫ) | 2007 |

|

RU2382020C2 |

Изобретение относится к области производства сферических порохов (СФП). Способ получения многослойного сферического пороха включает приготовление порохового лака при перемешивании нитратцеллюлозных ингредиентов с этилацетатом в воде, диспергирование лака при вводе эмульгатора и удаление растворителя. При этом в приготовленную лаковую эмульсию, содержащую коллоксилин, вводят высокоэнергетические гранулы, отгоняют этилацетат при монотонном подъеме температуры, вводят эмульсию, содержащую 2,4,6-тринитротолуол (ТНТ), и перемешивают с порохом. В качестве высокоэнергетических гранул используют составы, содержащие высокоазотные нитраты целлюлозы с содержанием энергетического наполнителя 60-80 мас.%. В качестве энергетического наполнителя используют дисперсный октоген, гексоген или другое нерастворимое в воде взрывчатое вещество. Изобретение обеспечивает повышение прогрессивности горения пороха, которое обеспечивается за счет формирования адгезионных слоев веществ с различными значениями β на поверхности гранулы. 1 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения многослойного сферического пороха, включающий приготовление порохового лака при перемешивании нитратцеллюлозных ингредиентов с этилацетатом в 6-10 мас. ч. воды к 1 мас. ч. пороха, диспергирование лака при вводе эмульгатора и удаление растворителя, отличающийся тем, что в приготовленную лаковую эмульсию, содержащую 10-15 мас. % коллоксилина по отношению к 1 мас. ч. обрабатываемых гранул пороха, вводят высокоэнергетические гранулы, которые перемешивают при температуре 40-50°С в течение 15-20 минут, отгоняют этилацетат при монотонном подъеме температуры до 90-95°С, вводят эмульсию, содержащую 10 -15 мас. % 2,4,6-тринитротолуола (ТНТ) к 1 мас. ч. пороха в воде, и перемешивают при температуре 90-95°С в течение 15-20 мин, а в качестве высокоэнергетических гранул используют составы, содержащие высокоазотные нитраты целлюлозы с содержанием энергетического наполнителя 60-80 мас. %.

2. Способ по п.1, отличающийся тем, что в качестве энергетического наполнителя используют дисперсный октоген, гексоген или другое нерастворимое в воде взрывчатое вещество.

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439042C2 |

| СФЕРИЧЕСКИЙ ПОРОХ ДЛЯ 7,62 мм ВИНТОВОЧНОГО ПАТРОНА | 2012 |

|

RU2487853C1 |

| СПОСОБ ФЛЕГМАТИЗАЦИИ ДВУХОСНОВНОГО СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2487107C1 |

| US 3636882 A,25.01.1972 | |||

| US 3798085 A, 19.03.1974 | |||

| US 3917767 A, 04.11.1975. | |||

Авторы

Даты

2016-04-27—Публикация

2014-05-05—Подача