Изобретение относится к области производства сферических порохов (СФП), в частности крупнодисперсных.

Известны способы получения крупнодисперсных порохов по экструзионной (лаковой и дисперсионной) и водно-дисперсионной технологиям [1-5]. Суть экструзионных технологий заключается в том, что формирование частиц пороховой массы выделено в отдельную стадию экструзии шнуров и их резки, а операция формообразования гранул происходит в объемных аппаратах, где исключены условия вторичного диспергирования. Недостатками экструзионных технологий являются достаточно высокая трудоемкость процессов и опасность чистки оборудования от лаков и при ремонте.

При изготовлении крупнодисперсных СФП по штатной водно-дисперсионной технологии путем растворения нитратов целлюлозы (НЦ) или НЦ с нитроглицерином в этилацетате (ЭА) в водной среде, диспергирования порохового лака в присутствии эмульгаторов на сферические частицы возникают сложности в обеспечении седиментационной и коалесцентной устойчивости эмульсии лаковых частиц [1-5].

Наиболее близким аналогом, который принят в качестве прототипа, является способ получения сферического пороха [6], включающий перемешивание в воде 1 об.ч. компонентов пороха - высокоазотного пироксилина, стабилизатора химической стойкости, нитроглицерина, приготовление порохового лака в этилацетате, диспергирование порохового лака с вводом эмульгатора, ввод сульфата натрия в количестве 0,5-2,5 мас. % к воде для обезвоживания частиц лака, удаление этилацетата, промывку, сортировку и сушку пороховых элементов, при этом соблюдается соотношение между объемами воды и порохового лака 0,5:0,8, приготовление лака проводят в 2,0-3,0 об.ч. этилацетата, лак диспергируют с вводом эмульгатора в количестве 0,5-1,0 мас. % по отношению к воде, пироксилин используют с условной вязкостью 1,0-4,0°Э, а нитроглицерин в количестве 15-25 мас. % относительно компонентов пороха вводят в виде пороховой массы или баллиститного пороха состава НБ.

Недостатками прототипа являются:

- использование только низковязкого пироксилина, что сужает номенклатуру сырья, применяемого для изготовления порохов, и удлиняет процесс их стабилизации;

- наличие в составе пороха нитроглицерина (НГЦ), для которого характерны фазовые переходы в условиях эксплуатации изделий при температурах ±50°C, что может приводить к изменению баллистических характеристик и эксудации НГЦ на поверхность материала;

- повышенная способность к растворению ряда дисперсных взрывчатых веществ (BB), которые могут вводиться в состав порохов в качестве энергетических наполнителей (например, растворимость гексогена в НГЦ почти в 10 раз больше, чем октогена), что приводит к рекристаллизации компонента при удалении растворителя из полимерного лака и снижению плотности гранул.

Задачей изобретения является расширение области вязкостных свойств пироксилина и повышение стабильности физико-химических характеристик пороха.

Технический результат достигается тем, что в способе получения крупнодисперсного сферического пороха, включающем перемешивание в воде полимерного связующего - пироксилина, приготовление порохового лака в этилацетате, диспергирование порохового лака с вводом эмульгатора, ввод сульфата натрия в количестве 0,5-2,5 мас. % к воде для обезвоживания частиц лака, удаление ЭА, промывку, сортировку и сушку пороховых элементов, в состав полимерного связующего дополнительно вводят поливинилнитрат (ПВН) с молекулярной массой (ММ) 400000-200000 у.е., соблюдая массовое соотношение между пироксилином и ПВН, равное (85-90):(15-10), приготовление лака и диспергирование проводят при температуре 65-68°С в 1,5-4,0 об.ч. ЭА, пироксилин используют с условной вязкостью 1,0-8,0°Э.

Получение крупнодисперсных гранул с диаметром до 2,5-3,0 мм по водно-дисперсионной технологии связано со сложностями обеспечения седиментационной и коалесцентной устойчивости лаковой эмульсии. К настоящему времени разработан ряд технических решений, которые направлены на увеличение концентрации «сухого» остатка в лаковой частице. Это позволяет снизить усадку элемента при отгонке и создать более благоприятные условия для удерживания крупной частицы в гидродинамическом поле объемного реактора формирования. По этой причине при изготовлении крупнодисперсных гранул рекомендуется применять низковязкий пироксилин с условной вязкостью не более 3-4°Э, так как уменьшение вязкости полимерного связующего снижает дозировку растворителя.

Экспериментальные исследования показали возможность альтернативного решения вопроса повышения «сухого» остатка в лаковой частице за счет использования бинарного горюче-связующего НЦ-ПВН, взятых в массовом соотношении (85-90):(15-10). Было зарегистрировано резкое снижение вязкости системы при вводе ПВН. В качестве примера на фиг. показана зависимость эффективной вязкости 20%-ного бинарного лака от содержания ПВН при температуре 65°С. При вводе высокомолекулярного ПВН с ММ 769235 у.е. вязкость лака снижается от 190,9 до 30,04 Па⋅с (на 84%), при добавлении низкомолекулярного ПВН с ММ 401 656 у.е. - от 190,9 до 1,24 Па⋅с (на 99%), а при ПВН с ММ 210000 у.е. - от 190,9 до 5,02 Па⋅с (на 97%). При этом пироксилин 1 Пл имеет вязкость 4°Э с содержанием азота - 212,9 мл NO/г.

Наибольший эффект достигается при вводе 10-15 мас. % низкомолекулярных ПВН. Далее кривая асимптотически приближается к минимальному значению вязкости. Поэтому дозировка ЭА, обеспечивающая требуемую деформируемость полимерной массы, будет зависеть от вязкости пироксилина и молекулярной массы ПВН. Чем меньше эти показатели, тем ниже будет дозировка ЭА и выше содержание полимеров в лаке.

Наблюдаемый эффект связан с низкой температурой размягчения ПВН (60-86°С в зависимости от молекулярной массы). Чем выше вязкость пироксилина, тем целесообразнее вводить ПВН с меньшей молекулярной массой, значение которой будет определяться возможностями процесса нитрования поливинилового спирта.

Формообразование гранул (лакообразование и диспергирование) проводят при температуре 65-69°С в присутствии эмульгатора с последующим вводом сернокислого натрия. Чем больше размер частиц, тем выше ввод сернокислого натрия и эмульгатора и большая длительность процесса обезвоживания.

Верхний температурный предел лакообразования и диспергирования ограничен температурой кипения азеотропной смеси ЭА - вода, которая составляет 70,6°С. Снижение температуры менее 65°С не обеспечивает условий протекания деформации крупнодисперсных сферических частиц из-за уменьшения подвижности системы полимер - остаточный растворитель.

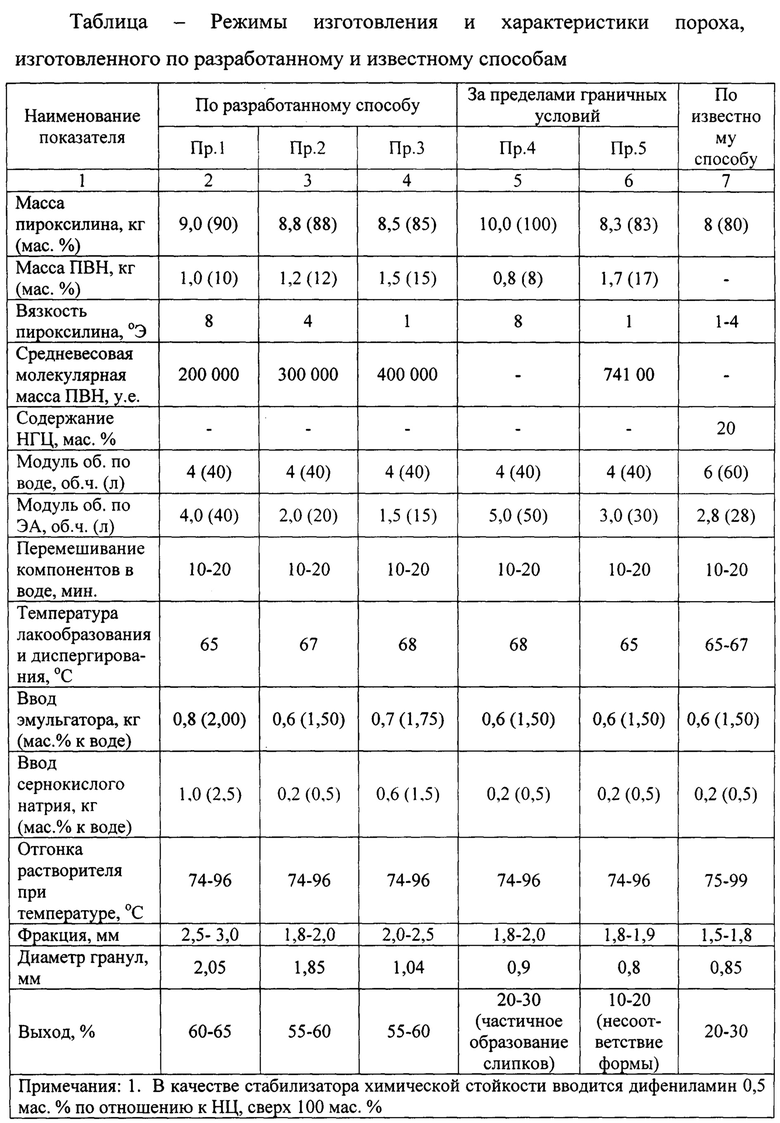

Примеры выполнения способа получения крупнодисперсного СФП в пределах граничных условий, за их пределами, а также по известному способу приведены в таблице.

Пример 1. В реактор заливается 40 л воды (4 об.ч.), загружается 9 кг пироксилина 1 Пл с вязкостью 8°Э и 1 кг ПВН с молекулярной массой 200000 у.е. Смесь перемешивается при комнатной температуре 10-20 мин, затем температура поднимается до 65°С. Затем заливается 40 л ЭА и в течение 30-40 мин готовится пороховой лак. После ввода 0,8 кг (2,0 мас. %) эмульгаторов (мездрового клея или КМЦ) ведется диспергирование порохового лака на сферические частицы, а затем дозируется 1,0 кг (2,5 мас. % к воде) сернокислого натрия, температура в реакторе повышается до 74-76°С и ведется отгонка ЭА. После удаления 70-75% ЭА температура постепенно поднимается до 92-96°С, при этой температуре отгоняется остальное количество ЭА. Выдержка в конце процесса в течение 20-30 мин. Полученный СФП промывается, фракционируется и сушится.

Остальные примеры выполняются аналогично. Режимы изготовления пороха по предлагаемому способу, за пределами граничных условий и по прототипу приведены в таблице.

Таким образом, предлагаемый способ получения крупнодисперсных гранул по водно-дисперсионной технологии на основе биполимерного связующего НЦ-низкомолекулярный ПВН позволяет расширить диапазон вязкости применяемого пироксилина, повысить концентрацию полимерного связующего в лаковой фазе и, тем самым, увеличить выход целевого продукта.

Литература

1. Dietman Muller, Изготовление пороха методом экструдирования / D. Muller, Fh G- Berichter. - 1984.- №3-4. - P. 14-17.

2. Патент РФ 2256636, МПК С06В 21/00, 25/24, C06D 5/06, 2006.

3. Патент РФ 2439042, МПК С06В 21/00, 2009.

4. Патент РФ 2439041, МПК С06В 21/00, 2009.

5. Патент РФ 2421435, МПК С06В 25/24, 21/00, 2009.

6. Патент РФ 2422417, МПК С06В 25/24, 21/00, 2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622129C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2016 |

|

RU2627408C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКООБРАЗНОГО ТОНКОСВОДНОГО ПОРОХА | 2012 |

|

RU2512446C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2008 |

|

RU2422417C2 |

| Способ получения сферического высокоплотного пороха | 2016 |

|

RU2655362C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2437865C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2386607C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2002 |

|

RU2242448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ ОРУЖИЮ | 2010 |

|

RU2451656C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2022 |

|

RU2800299C1 |

Изобретение относится к производству сферических порохов (СФП), в частности крупнодисперсных. Для получения пороха в воде перемешивают полимерное связующее – пироксилин с условной вязкостью 1,0-8,0°Э и поливинилнитрат (ПВН) с молекулярной массой 400000-200000 у.е., соблюдая соотношение между пироксилином и ПВН, равное (85-90):(15-10). Массу перемешивают с повышением температуры, затем готовят пороховой лак в этилацетате, диспергируют пороховой лак с вводом эмульгатора и вводят сульфат натрия для обезвоживания частиц. После чего удаляют этилацетат, промывают, сортируют и сушат пороховые элементы. Способ позволяет получать крупнодисперсные гранулы по водно-дисперсионной технологии на основе биполимерного связующего нитроцеллюлоза-низкомолекулярный ПВН, тем самым позволяет расширить диапазон вязкости применяемого пироксилина, повысить концентрацию полимерного связующего в лаковой фазе и увеличить выход целевого продукта до 55-65%. 1 ил, 1 табл., 5 пр.

Способ получения крупнодисперсного сферического пороха, включающий перемешивание в воде полимерного связующего - пироксилина, приготовление порохового лака в этилацетате, диспергирование порохового лака с вводом эмульгатора, ввод сульфата натрия в количестве 0,5-2,5 мас. % к воде для обезвоживания частиц лака, удаление этилацетата (ЭА), промывку, сортировку и сушку пороховых элементов, отличающийся тем, что при перемешивании полимерного связующего в воду дополнительно вводят поливинилнитрат (ПВН) с молекулярной массой 400000-200000 у.е., соблюдая массовое соотношение между пироксилином и ПВН, равное (85-90):(15-10), и затем вводят ЭА, приготовление лака и диспергирование проводят при температуре 65-68°С в 1,5-4,0 об.ч. ЭА, пироксилин используют с условной вязкостью 1,0-8,0°Э.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2008 |

|

RU2422417C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2013 |

|

RU2532181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО НАПОЛНЕННОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2421435C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОДИСПЕРСНОГО СФЕРИЧЕСКОГО ПОРОХА | 2009 |

|

RU2439042C2 |

| ПРЕДКОНЦЕНТРАТ МИКРОЭМУЛЬСИИ | 2002 |

|

RU2278657C2 |

| СПОСОБ ТОЧНОЙ УСТАНОВКИ УГЛОВ С ЖЕСТКОЙ ФИКСАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133011C1 |

Авторы

Даты

2017-06-13—Публикация

2015-11-16—Подача