Изобретение относится к области ядерной энергетики и может быть использовано преимущественно в ядерных реакторах с жидкометаллическим теплоносителем для выгрузки элементов активной зоны, в частности для извлечения боковых отражателей.

При выгрузке боковых отражателей в ядерном реакторе с жидкометаллическим теплоносителем необходимо осуществить технологические операции по сцеплению захвата с гайкой перегрузочной бокового отражателя, их страгивание («подрыв») с места и подъем в перегрузочный контейнер в условиях ядерной и радиационной опасности.

Особенность указанного процесса перегрузки представляется в том, что конструктивно боковые отражатели, в одном из частных случаев, смонтированы на минимальном расстоянии от стенок корпуса ядерного реактора, что накладывает требования к габаритным размерам захватного устройства, при этом механизмы захватного устройства должны сохранять работоспособность при воздействии на него жидкометаллического теплоносителя.

Известен автоматический захват для грузов с фигурной головкой (патент RU 1625808, В66С 1/66, опубл. 07.02.1991), содержащий корпус, шарнирно установленные в его нижней части захватные рычаги, штангу и ползун, соединенный с копиром.

Недостатком захвата являются его габаритные размеры и то, что он работает в условиях, не требующих прохождения на минимальном расстоянии от стенок корпуса ядерного реактора, обеспечения преодоления выталкивающей силы при погружении в теплоноситель и необходимости работоспособности при воздействии высоких температур под слоем теплоносителя.

Известно захватное устройство для грузов с фигурной головкой (патент RU 2034770, В66/С 1/66, опубл. 10.05.1995), содержащее захватные шарики, расположенные в радиальных отверстиях направляющей, и снабженное фиксирующими шариками, расположенными в отверстиях корпуса и взаимодействующими с дополнительной втулкой.

Недостатками данного захватного устройства являются невозможность его прохода из-за габаритов на минимальном расстоянии от стенок корпуса ядерного реактора и невозможность его работы при высоких температурах жидкометаллического теплоносителя. Кроме того, оно не позволяет исключить повреждение элементов захвата (направляющей) при «подрыве» боковых отражателей и отслеживать состояние захватного устройства («закрыто» или «открыто»), т.к. работает в автоматическом режиме, что может привести к нештатной ситуации при выгрузке боковых отражателей.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является захватное устройство (Заявка на изобретение RU №2012155271 А, В66С 1/66, опубл. 27.06.2014), содержащее корпус, захватные элементы, механизм управления, грузоподъемные элементы и фланец. Корпус выполнен с механизмом управления в виде управляющего кулачка с пазами фигурными, с сердечником и стержнями для открытия захватного устройства. Захватные элементы выполнены в виде поворотных штанг, на соответствующих концах их размещены сухари для «обхвата» головки отработавших тепловыделяющих сборок, фланец для упора о фланец корпуса и ролики на осях с возможностью перемещения по пазам фигурным, и в нижней их части установлен узел улавливания, ограничивающий изгиб поворотных штанг при «подрыве». Суть известного захватного устройства в том, что грузоподъемные элементы прикреплены к корпусу, в котором размещен управляющий кулачок с фигурными пазами, взаимодействующий с роликами захватных элементов, которые выполнены в виде поворотных штанг, размещенных во фланце корпуса, при этом в нижней части поворотных штанг установлен узел улавливания, ограничивающий их изгиб при «подрыве».

Однако этим захватным устройством можно извлечь только боковые отражатели, установленные на достаточном расстоянии от стенок корпуса ядерного реактора. К недостаткам данного захватного устройства можно отнести:

- его габаритные (диаметральные) размеры, которые невозможно уменьшить, т.к. минимальное расположение диаметрально установленных поворотных штанг ограничено размерами «грибка» подрываемого элемента;

- неизбежное попадание жидкометаллического теплоносителя в опоры трения узла улавливания, его накапливание и затвердевание, что приведет к заклиниванию поворотных штанг и тем самым к нарушению работоспособности узла, если не принять меры по удалению жидкометаллического теплоносителя;

- конструктивное выполнение грузоподъемных элементов в виде двух симметричных блоков, что не позволит уменьшить габаритные (диаметральные) размеры захватного устройства, т.к. основной габарит захватного устройства определяется не диаметрами блоков, а диагональю между крайними точками блоков, а также такое исполнение грузоподъемных элементов не обеспечит надежность и безопасность использования захватного устройства, т.к. при возможном обрыве одного из грузоподъемных канатов возникнет несоосность извлекаемого изделия с захватом.

Задачей, решаемой изобретением, является разработка конструкции устройства, позволяющего осуществить технологические операции по сцеплению его с боковым отражателем, находящимся на минимальном расстоянии от стенки реактора, а также «подрыв» и подъем боковых отражателей в перегрузочный контейнер реактора, при этом механизмы захватного устройства должны сохранять работоспособность при воздействии на него жидкометаллического теплоносителя.

Предлагаемое изобретение направлено на достижение следующих технических результатов, заключающихся в:

- возможности производить выгрузку боковых отражателей с учетом их месторасположения при затесненной компоновке элементов в реакторе, исключая механические повреждения;

- повышении надежности и безопасности использования захватного устройства;

- предотвращении заклинивания поворотных профильных штанг;

- устранении несоосности захватного устройства и бокового отражателя при обрыве одного из грузоподъемных канатов;

- исключении возможности повреждения элементов захвата при «подрыве» боковых отражателей;

- расширении технологических возможностей захватного устройства.

Поставленная задача решается тем, что захватное устройство, содержащее корпус, захватные элементы, механизм управления и грузоподъемные элементы, отличается тем, что дополнительно оснащено подвижным ползуном. Корпус кроме центрального отверстия имеет эксцентричное отверстие, и в нем соосно эксцентричному отверстию установлены два захватных элемента, которые выполнены в виде профильных поворотных штанг с возможностью поворота вокруг своих осей и с осевой фиксацией в корпусе. При этом цилиндрическая часть поворотных профильных штанг имеет фигурные прорези, а нижняя часть поворотных профильных штанг имеет эксцентрично расположенные захватные выступы. Подвижный ползун выполнен в виде эксцентричного вала и установлен соосно захватным элементам с возможностью перемещения относительно цилиндрического корпуса. Причем подвижный ползун снабжен эксцентричным цилиндрическим элементом, установленным соосно эксцентрично расположенному отверстию корпуса. Верхняя часть подвижного ползуна выполнена в виде стержня, установленного на оси корпуса с эксцентриситетом относительно оси подвижного ползуна, связанного с механизмом управления посредством Z-образной планки с возможностью перемещения вдоль грузоподъемных элементов. В подвижный ползун вмонтированы ролики на осях, которые взаимодействуют с фигурными прорезями захватных элементов и при перемещениях подвижного ползуна обеспечивают поворот захватных элементов на необходимый угол. Кроме того, корпус снабжен узлом улавливания, который расположен между захватными элементами.

Целесообразно, чтобы длина захватных элементов была достаточной для прохождения слоя жидкометаллического теплоносителя до гайки перегрузочной бокового отражателя.

Подвижный ползун расположен вне зоны жидкометаллического теплоносителя.

Фигурные прорези захватных элементов выполнены по винтовым линиям направленным навстречу друг другу.

Корпус снабжен выступом для выполнения «подрыва» боковых отражателей.

Технический результат достигается за счет:

- вынесения опор скольжения захватных элементов из зоны жидкометаллического теплоносителя;

- установки грузоподъемных элементов в виде накрест установленных блоков, размещенных один над другим;

- уменьшения габаритных размеров захватного устройства.

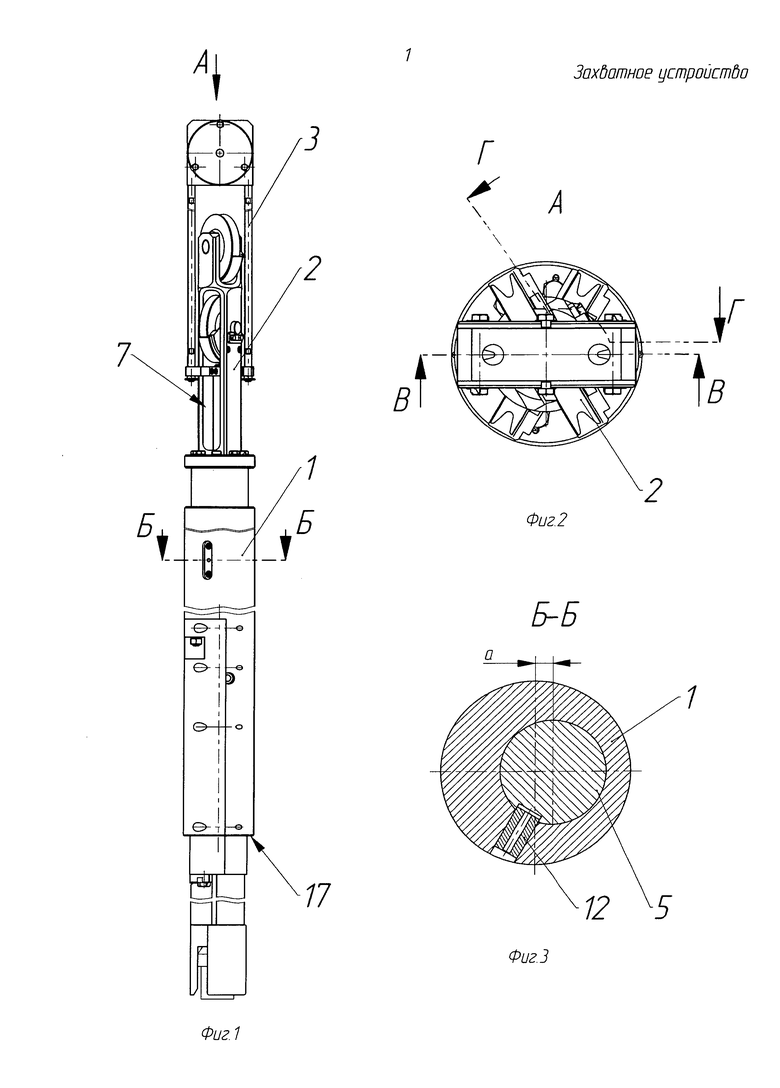

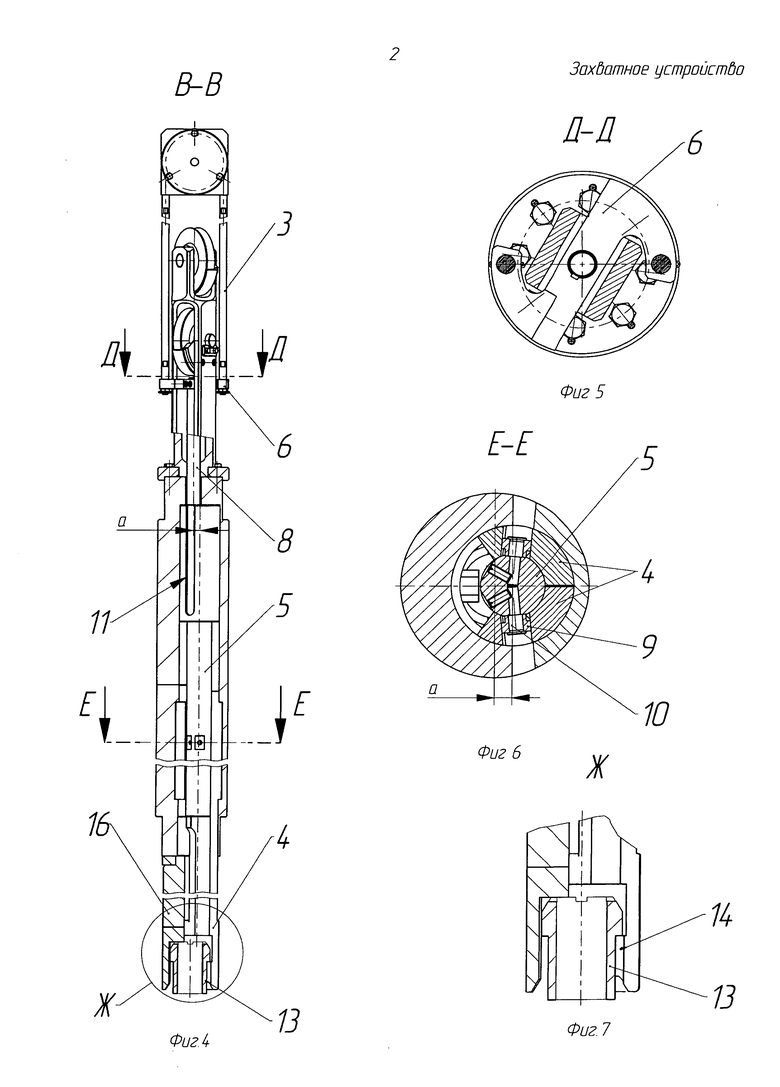

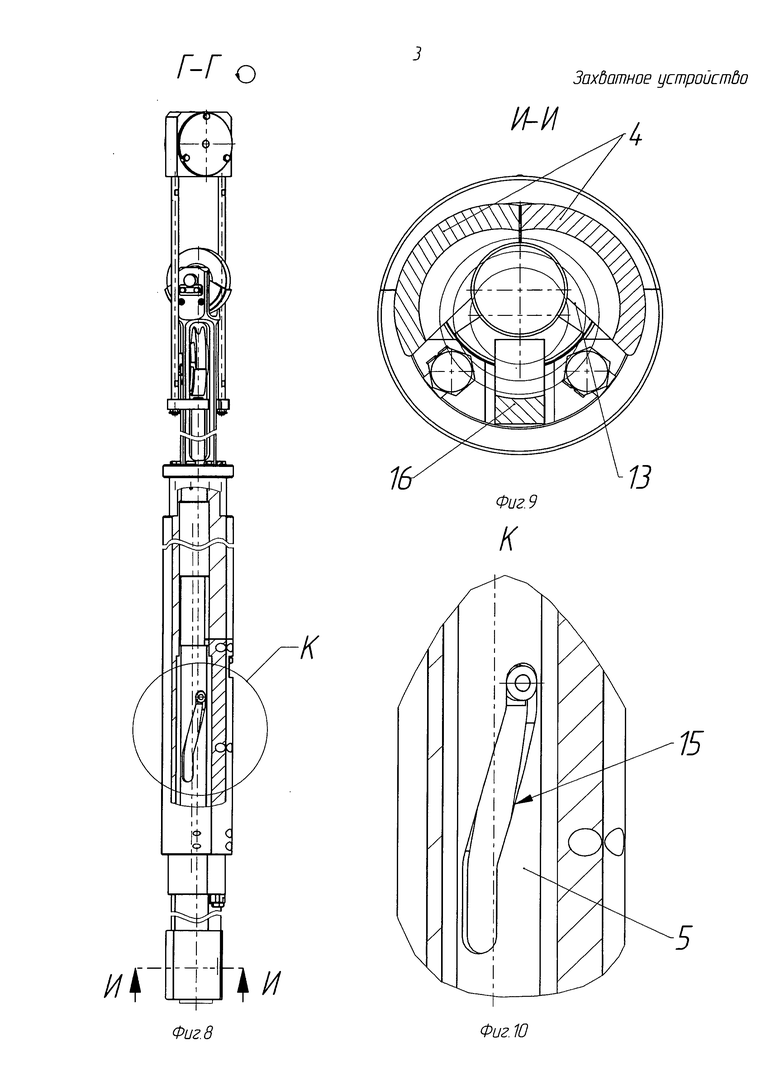

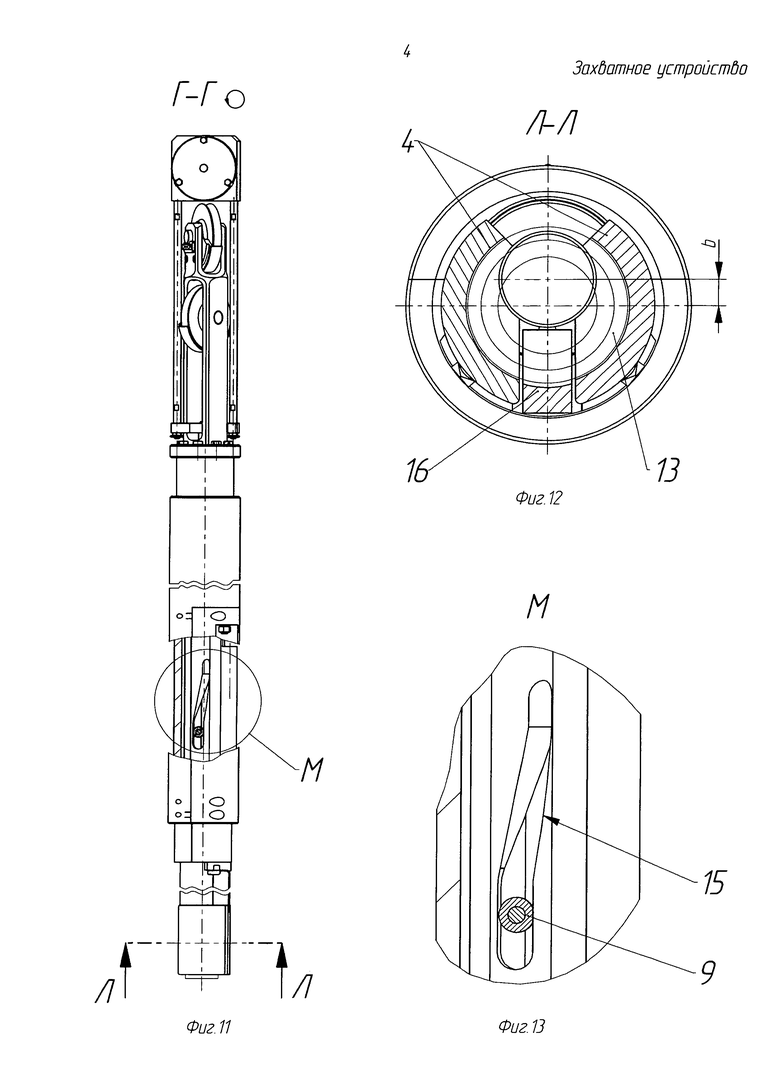

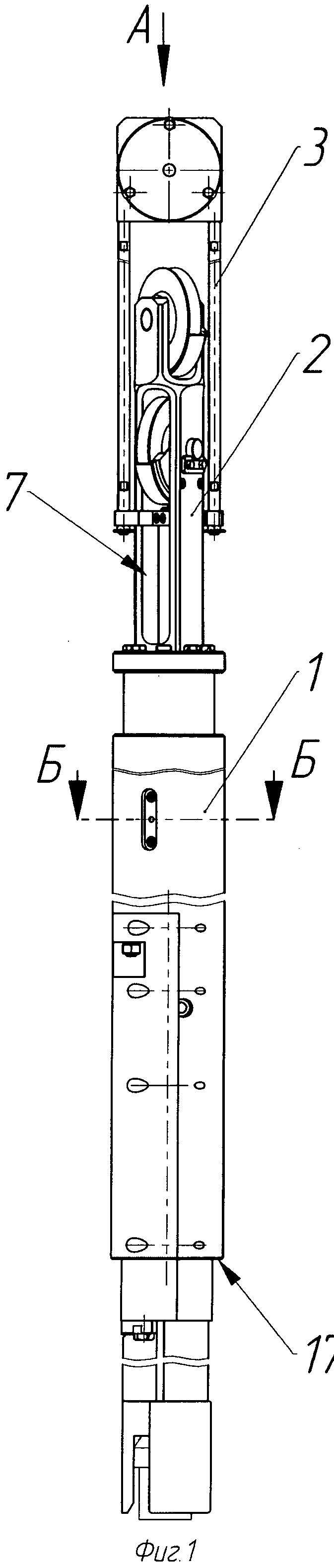

Заявляемое изобретение в частном случае реализации поясняется следующими чертежами, представленными на фиг. 1-13:

фиг. 1 - общий вид захватного устройства;

фиг. 2 - вид А на фиг. 1 (захватное устройство);

фиг. 3 - разрез Б-Б на фиг. 1 (элементы захватного устройства);

фиг. 4 - разрез В-В на фиг. 2 (захватное устройство);

фиг. 5 - разрез Д-Д на фиг. 4;

фиг. 6 - разрез Е-Е на фиг. 4 (элементы захватного устройства);

фиг. 7 - вид Ж на фиг. 4;

фиг. 8 - разрез Г-Г на фиг. 2 (захватное устройство открыто);

фиг. 9 - разрез И-И на фиг. 8 (элементы захватного устройства в положении «открыто»);

фиг. 10 - вид К на фиг. 8 (элементы захватного устройства в положении «открыто»);

фиг. 11 - разрез Г-Г на фиг. 2 (захватное устройство закрыто);

фиг. 12 - разрез Л-Л на фиг. 11 (элементы захватного устройства в положении «закрыто»);

фиг. 13 - вид М на фиг. 11 (элементы захватного устройства в положении «закрыто»).

Захватное устройство (фиг. 1) содержит корпус 1, грузоподъемные элементы 2, механизм управления 3, захватные элементы 4 (фиг. 4, 6) и подвижный ползун 5 (фиг. 4).

Корпус 1 выполнен массивным, с возможностью преодоления значительной выталкивающей силы теплоносителя.

Грузоподъемные элементы 2 (фиг. 1 и 2) выполнены в виде накрест установленных блоков, размещенных один над другим, закрепленных в верхней части корпуса и присоединенных к грузоподъемному канату перегрузочного контейнера (на чертеже не показан).

Механизм управления 3 (фиг. 1 и 4) связан с подвижным ползуном 5 (фиг. 3, 4, 6) посредством Z-образной планки 6 (фиг. 4 и 5). Z-образная планка 6 расположена в пазу 7 (фиг. 1) грузоподъемных элементов 2 с возможностью перемещения в нем.

Подвижный ползун 5 выполнен массивным и вложен соосно в корпус 1 с эксцентриситетом а (фиг. 3, 4, 6) и снабжен эксцентричным цилиндрическим элементом 8 (фиг. 4), установленным соосно эксцентрично расположенному отверстию корпуса 1, и роликами 9 (фиг. 6), которые установлены на осях 10 (фиг. 6). В подвижном ползуне 5 выполнен паз 11 (фиг. 4), одновременно обеспечивающий необходимое ему перемещение вдоль корпуса 1 и фиксацию от проворота относительно корпуса 1 установленной в нем шпонкой 12 (фиг. 3).

В зазор между корпусом 1 и подвижным ползуном 5 установлены с эксцентриситетом а два захватных элемента 4 (фиг. 4 и 6) для сцепления с гайкой перегрузочной 13 (фиг. 4, 7, 9, 13) бокового отражателя. Захватные элементы 4 выполнены в виде длинных профильных поворотных штанг, на концах которых расположены эксцентричные захватные выступы 14 (фиг. 7) с эксцентриситетом b (фиг. 12). Захватные элементы 4 имеют возможность поворачиваться на необходимый угол при перемещениях подвижного ползуна 5 за счет взаимодействия роликов 9, закрепленных на подвижном ползуне 5 при помощи осей 10 и фигурных прорезей 15 (фиг. 10 и 13) захватных элементов 4. Фигурные прорези 15 выполнены по винтовой линии и расположены навстречу друг другу. Соосно профильным поворотным штангам установлен подвижный ползун 5.

Между профильными поворотными штангами установлен узел улавливания 16 (фиг. 4 и 9), прикрепленный к корпусу 1.

Корпус 1 захватного устройства имеет выступ 17 (фиг. 1), позволяющий произвести «подрыв» бокового отражателя с помощью специальной телескопической системы (на чертеже не показаны), исключающий приложение больших усилий к грузоподъемному канату перегрузочного контейнера.

Работа захватного устройства происходит следующим образом.

В исходном положении захватное устройство подвешено за грузоподъемные элементы 2 на тросе лебедки перегрузочного контейнера (на чертеже не показаны) (фиг. 8, 9, 10). При этом ролики 9 подвижного ползуна 5 расположены в верхней части фигурных прорезей 15 профильных поворотных штанг, а захватные выступы 14 повернуты наружу (от центра к периферии) (фиг. 9). Подвижный ползун 5 поднят.

При помощи наводящего устройства (на чертеже не показано) производят наведение захватного устройства на координату бокового отражателя, подлежащего извлечению, после чего лебедкой перегрузочного контейнера опускают захватное устройство до ослабления грузоподъемных канатов (на чертеже не показаны). При этом узел улавливания 16 упирается в гайку перегрузочную 13 бокового отражателя, ограничивая перемещение вниз корпуса 1, связанного с захватными элементами 4. Массивный корпус 1 захватного устройства обеспечивает ему возможность преодоления значительной выталкивающей силы жидкометаллического теплоносителя и работу только захватных элементов 4 под слоем теплоносителя.

Освобождают управляющий канат (на чертеже не показан), прикрепленный к механизму управления 3, и массивный подвижный ползун 5 под действием собственного веса перемещается вниз. Ролики 9, вставленные в фигурные прорези 15 профильных поворотных штанг, поворачивают их на необходимый угол, заводя таким образом навстречу друг другу захватные выступы 14 под гайку перегрузочную 13 бокового отражателя. Теперь захватное устройство находится в закрытом положении (фиг. 9, 10, 11).

Далее осуществляют «подрыв» бокового отражателя с помощью специальной телескопической системы (на чертеже не показана) за выступ 17 (фиг. 1) корпуса 1 захватного устройства, выполняя подъем бокового отражателя с контролируемым усилием на фиксированную высоту. Затем с помощью грузоподъемных элементов 2 перемещают корпус 1 с механизмом управления 3 вверх, осуществляя подъем захватного устройства с боковым отражателем в перегрузочный контейнер.

Таким образом, предложенное захватное устройство позволяет эффективно и надежно осуществить выгрузку боковых отражателей в перегрузочный контейнер с сохранением работоспособности механизмов при воздействии на него жидкометаллического теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТНОЕ УСТРОЙСТВО | 2012 |

|

RU2525191C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО И МЕХАНИЗМ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЗАХВАТНЫМ РЫЧАГОВ, ИСПОЛЬЗУЕМЫЙ В НЕМ | 2013 |

|

RU2540977C1 |

| УСТРОЙСТВО ИЗВЛЕЧЕНИЯ | 2013 |

|

RU2544064C2 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2014 |

|

RU2581099C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ВЫЕМНОГО БЛОКА | 2013 |

|

RU2547031C1 |

| Позиционирующее устройство | 2017 |

|

RU2655833C1 |

| НАВОДЯЩЕЕ УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БОКОВЫХ ОТРАЖАТЕЛЕЙ | 2014 |

|

RU2581100C1 |

| ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ИЗВЛЕЧЕНИЯ ИЗ РЕАКТОРА ДЛИННОМЕРНОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2569334C1 |

| СИСТЕМА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАДЗОННОГО ПРОСТРАНСТВА ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2697664C1 |

| Грузозахватное устройство | 1990 |

|

SU1773849A1 |

Изобретение относится к области ядерной энергетики и может быть использовано преимущественно в ядерных реакторах с жидкометаллическим теплоносителем для выгрузки элементов активной зоны, в частности для извлечения боковых отражателей. Захватное устройство содержит корпус, подвижный ползун, механизм управления, захватные и грузоподъемные элементы. Два захватных элемента выполнены в виде поворотных профильных штанг с возможностью поворота вокруг своих осей и с осевой фиксацией в корпусе. Цилиндрическая часть поворотных профильных штанг имеет фигурные прорези, а нижняя часть - эксцентрично расположенные захватные выступы. Подвижный ползун, выполненный в виде эксцентричного вала, установлен соосно захватным элементам с возможностью перемещения относительно цилиндрического корпуса и расположен вне зоны жидкометаллического теплоносителя. В подвижный ползун вмонтированы ролики, которые обеспечивают поворот захватных элементов на необходимый угол. Корпус снабжен узлом улавливания, который расположен между захватными элементами. Длина захватных элементов достаточна для прохождения слоя теплоносителя до боковых отражателей. Достигается расширение технологических возможностей захватного устройства и повышение надежности работы. 2 з.п. ф-лы, 13 ил.

1. Захватное устройство, содержащее корпус, захватные элементы, механизм управления и грузоподъемные элементы, отличающееся тем, что корпус выполнен с эксцентрично расположенным отверстием, в верхней части которого установлен подвижной ползун с пазом, обеспечивающим перемещение подвижного ползуна вдоль корпуса и фиксацию его от поворота относительно корпуса установленной в нем шпонкой, в расточке средней части корпуса установлены захватные элементы, выполненные в виде профильных поворотных штанг, на цилиндрической части которых выполнены фигурные прорези, в которых на осях, установленных в подвижном ползуне, установлены ролики, в нижней части захватные элементы имеют эксцентрично расположенные захватные выступы, верхняя часть подвижного ползуна выполнена в виде стержня, установленного на оси корпуса с эксцентриситетом относительно оси подвижного ползуна, связанного с механизмом управления посредством Z-образной планки с возможностью перемещения вдоль грузоподъемных элементов, выполненных в виде накрест установленных блоков, размещенных один над другим и закрепленных в верхней части корпуса.

2. Захватное устройство по п.1, отличающееся тем, что корпус снабжен узлом улавливания, который установлен между захватными элементами.

3. Захватное устройство по п.1, отличающееся тем, что фигурные прорези захватных элементов выполнены по винтовым линиям направленными навстречу друг другу.

| НАВОДЯЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2161588C2 |

| WO 2008084134 A1, 17.07.2008 | |||

| US 4199183 A1, 22.04.1980 | |||

| Самоотцепляющееся захватное устройство | 1984 |

|

SU1216126A2 |

Авторы

Даты

2016-04-27—Публикация

2014-10-07—Подача