Область техники

Захватное устройство и механизм управления положением захватных рычагов, используемый в нем, относятся к области ядерной энергетики и могут быть использованы преимущественно для перегрузки тепловыделяющих сборок (далее, ТВС) в ядерных реакторах с жидкометаллическим теплоносителем. Изобретение может применяться при обслуживании реакторов с жидкометаллическим теплоносителем или с любым другим теплоносителем, в которых используются ТВС с присоединенными к ним чехлами системы управления и защиты.

Уровень техники

При перегрузке ТВС в ядерном реакторе с жидкометаллическим теплоносителем необходимо осуществить технологические операции по сцеплению захвата с верхней частью ТВС «грибком», страгиванию («подрыву») отработавших тепловыделяющих сборок (отработавшие ТВС) с места и подъему отработавшей ТВС в контейнер, учитывая условия ядерной и радиационной безопасности.

Особенность указанного процесса перегрузки заключается в том, что отработавшие ТВС находятся под слоем жидкометаллического теплоносителя и при погружении захватного устройства в указанный теплоноситель необходимо преодолевать значительную выталкивающую силу, создаваемую теплоносителем.

Известен автоматический захват для грузов с фигурной головкой (АС СССР, №1625808, B66C 1/66, опубл. 07.02.1991), содержащий корпус, шарнирно установленные в его нижней части захватные рычаги, штангу и ползун, соединенный с копиром. Захват свободно подвешивается на тросе, и все действия по захвату головки происходят в открытом пространстве и контролируются визуально, и захватное устройство не может быть точно наведено на фигурную головку стержня без визуального контроля. Данное устройство может быть использовано только для работы со стержневыми элементами со свободной головкой поднимаемого стержня.

Известен захват для перегрузки ТВС ядерного реактора, содержащий штангу с механизмом фиксации на верхней части ТВС. Механизм фиксации содержит направляющую втулку с фигурными пазами, выполненными в направляющей втулке зеркально относительно плоскости симметрии направляющей втулки, при этом каждый фигурный паз выполнен в виде центрального вертикального паза, начинающегося от нижнего торца направляющей втулки, пересекающегося двумя Г-образными пазами, разнесенными по высоте (патент RU, №2468455 G91C 19/11, опубл. 27.11.2012). Штанга помещена в цилиндрический кожух, что обеспечивает высокую жесткость всей конструкции, и такой захват может успешно использоваться при работе на реакторе при загрузке ТВС в реактор. Однако в данной конструкции захват может быть закреплен на верхней части ТВС только в условиях монтажного корпуса.

Известно захватное устройство для грузов с фигурной головкой (патент RU, №2034770, B66C 1/66, опубл. 10.05.1995), выбранное в качестве прототипа. Захват содержит корпус, расположенную внутри него штангу, собственно захват на нижнем конце штанги и запирающий узел на верхнем конце корпуса, фиксирующий положение штанги в корпусе при захвате головки ТВС. Собственно захват содержит направляющий стакан с гнездом под фигурную головку и захватными шариками, размещенными в отверстиях в боковой стенке стакана. Запирающий узел включает в себя втулку, установленную на штанге с возможностью поворота относительно штанги, на внешней по отношению к вертикальной оси корпуса стороне втулки выполнены фигурные пазы, имеющие скошенные участки, и желобообразные пазы, а в корпусе захватного устройства закреплены штифт и фиксатор, взаимодействующие с указанными пазами. В данном устройстве наличие запирающего узла повышает надежность извлечения ТВС, так как обеспечивает жесткую фиксацию штанги и захвата при перемещении ТВС. Однако в реакторах с жидкометаллическим теплоносителем использование шарикового захвата снижает надежность захвата грибка извлекаемой ТВС, так как плотность материала шарика мало отличается от плотности жидкометаллического теплоносителя и, учитывая высокую вязкость жидкометаллического теплоносителя, перемещение шариков захвата под действием собственного веса становится неконтролируемым.

Известные устройства не могут извлечь отработавшую ТВС, оснащенную чехлом для элементов системы управления и защиты, так как их невозможно установить на такую ТВС.

Известные устройства не имеют средств для преодоления выталкивающего усилия при погружении в металлический теплоноситель с высокой плотностью (архимедова сила), а их собственная масса недостаточна для преодоления этого усилия.

Рассмотренные аналоги и прототип для захватного устройства следует отнести и к аналогам для механизма управления положением захватных рычагов, используемого в захватном устройстве.

Раскрытие изобретения

Задачей, решаемой изобретением, является разработка конструкции устройства для выполнения технологических операций по перегрузке отработавшей ТВС в ядерных реакторах с жидкометаллическим теплоносителем, обеспечивающей преодоление значительной выталкивающей силы при погружении захватного устройства в теплоноситель, прохождение захватного устройства через чехлы СУЗ, работоспособность механизмов захватного устройства при воздействии высоких температур теплоносителя, надежный захват грибка на верхнем конце ТВС в любом типе теплоносителя в том числе в жидкометаллическом теплоносителе, исключающей повреждение элементов захватного устройства при «подрыве» отработавшей ТВС.

При использовании предлагаемого изобретения возможно достижение следующих технических результатов:

- расширение технологических возможностей;

- повышение надежности работы.

Технический результат достигается следующей совокупностью существенных признаков.

Для решения этих задач предлагается захватное устройство, содержащее удлиненный корпус с продольным каналом, в котором размещена подвижная штанга, запирающий узел на верхнем конце корпуса, фиксирующий положение штанги в корпусе, и узел захвата на нижнем конце корпуса. Штанга выполнена с продольным каналом по оси штанги, а узел захвата содержит принимающую часть (например, принимающий конус) на нижнем конце штанги, причем форма этой части соответствует ответному элементу на грузе и используется для ориентации узла захвата относительно этого элемента. Захватное устройство содержит захватные рычаги, шарнирно закрепленные на нижнем конце штанги, и механизм управления положением захватных рычагов.

При этом захватные рычаги закреплены с выступанием относительно нижнего торца принимающего конуса.

При этом корпус оснащен опорными роликами, контактирующими со штангой.

При этом корпус захвата выполнен массивным.

Захватное устройство выполнено с массивным корпусом, что обеспечивает ему возможность преодоления значительной выталкивающей силы теплоносителя. Кроме того, массивный корпус обеспечивает исключение повреждения механизма управления положением захватных рычагов при работе под слоем теплоносителя, имеющего высокие температуры, расширяя технологические возможности и повышая надежность работы. Предлагаемая конструкция рычажного захвата обеспечивает более надежный захват головки отработавшей ТВС при работе в любом теплоносителе, так как перемещение рычагов происходит под действием веса корпуса, и свободное прохождение захвата к головке ТВС, оснащенного чехлом СУЗ.

Штанга снабжена центральным каналом, обеспечивающим прохождение захватного устройства через чехлы СУЗ, что расширяет технологические возможности.

В качестве самостоятельного объекта группы изобретений заявляется механизм управления положением захватных рычагов, используемый в захватном устройстве, с указанными выше для захватного устройства техническими результатами. Механизм управления положением захватных рычагов, используемый в захватном устройстве, оснащен двумя группами роликов, при этом первая группа роликов расположена выше шарниров крепления захватных рычагов, а вторая группа роликов расположена ниже шарниров крепления захватных рычагов; и управляющей втулкой, расположенной на нижнем конце корпуса, при этом на внутренней поверхности управляющей втулки имеется коническая поверхность, взаимодействующая с роликами первой группы, и поясок, взаимодействующий с роликами второй группы. Результатом описанных выше взаимодействий является изменение положения захватных рычагов, обеспечивающее захват ответной части ТВС и ее освобождение.

Краткое описание чертежей

Заявляемое изобретение, в частном случае реализации, поясняется следующими чертежами, представленными на фиг.1-5:

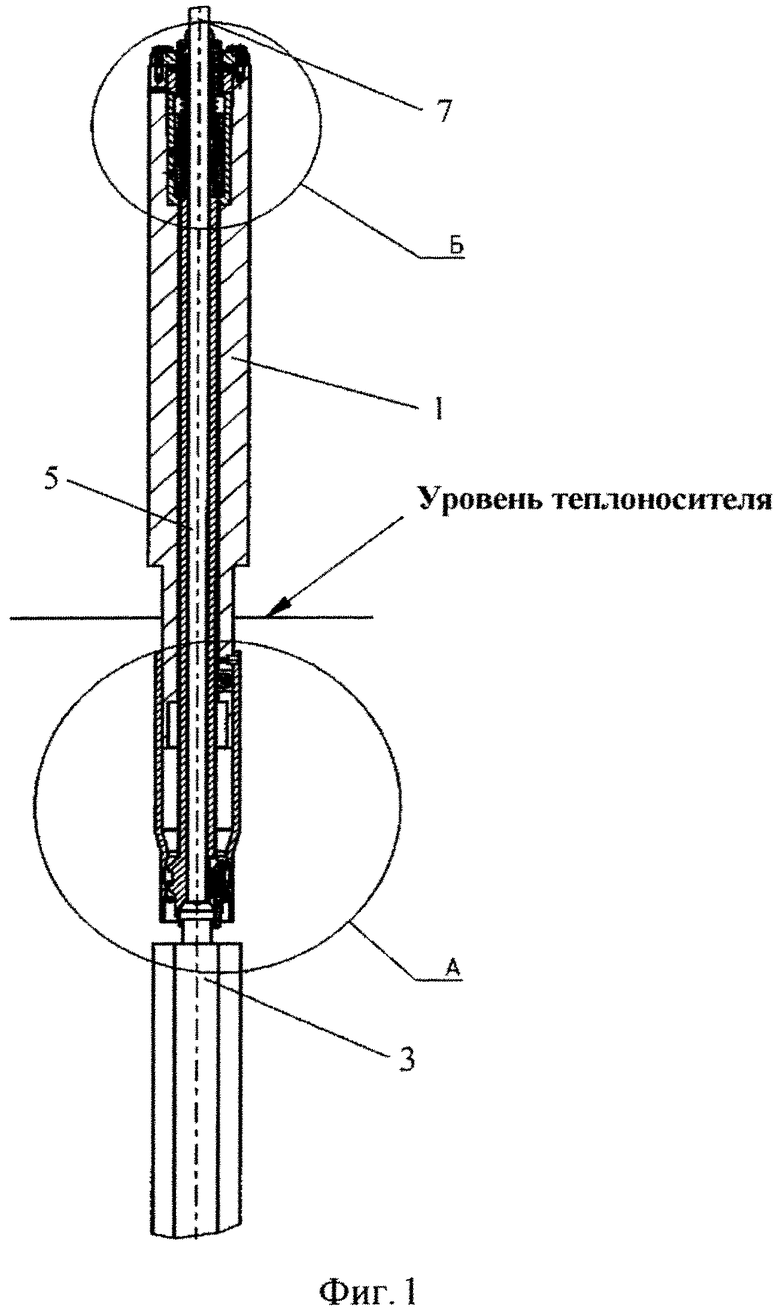

фиг.1 - общий вид захватного устройства в соответствии с предлагаемым изобретением;

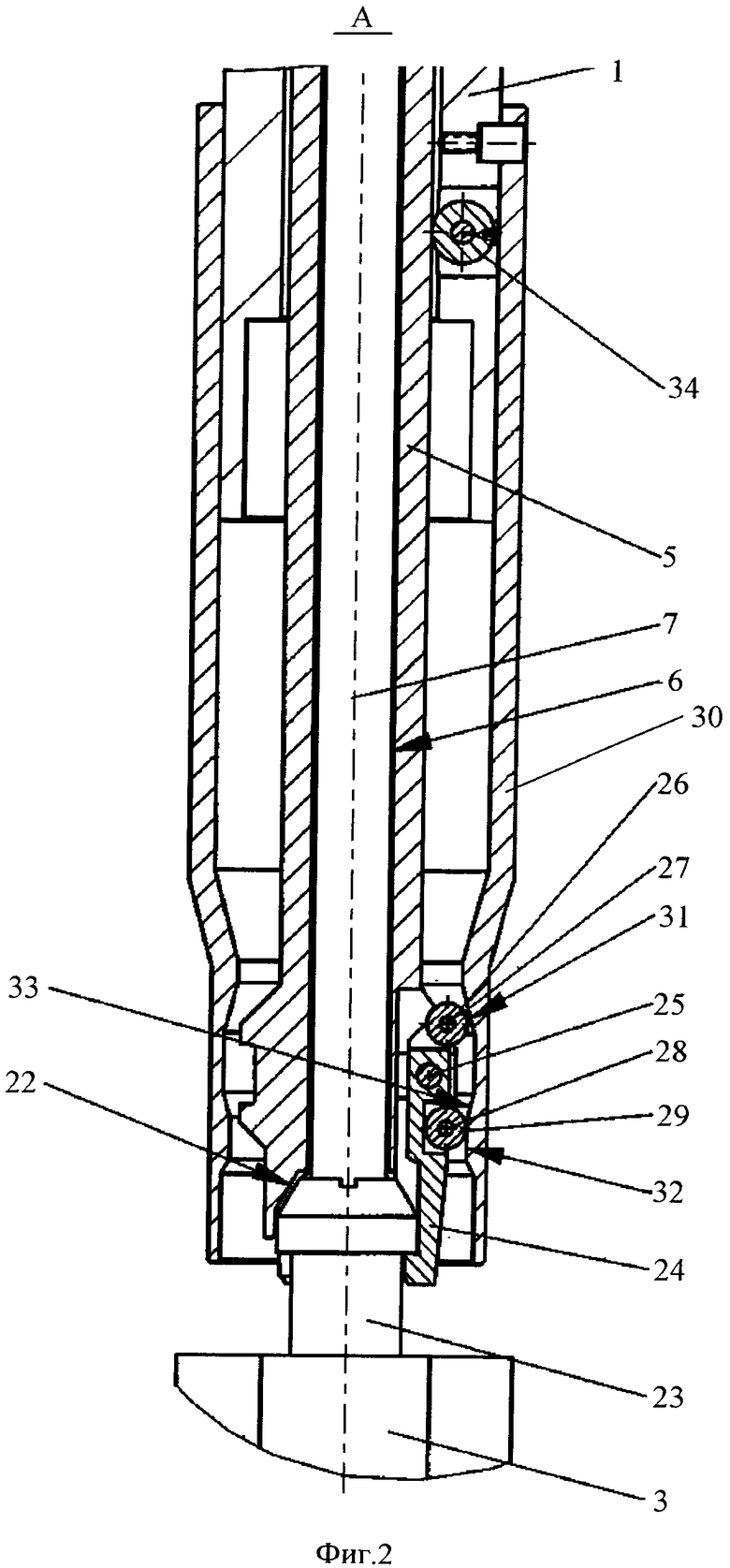

фиг.2 - элемент А устройства в положении подъема отработавшей ТВС при задействованном захвате;

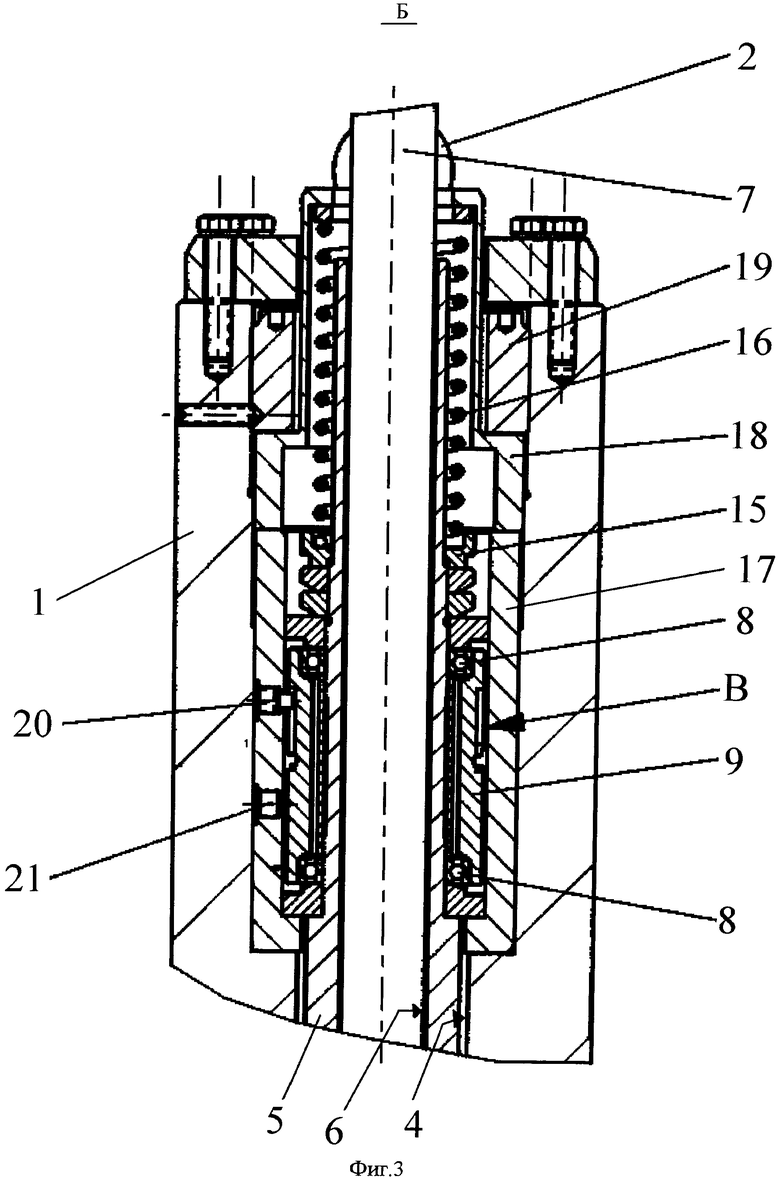

фиг.3 - элемент Б;

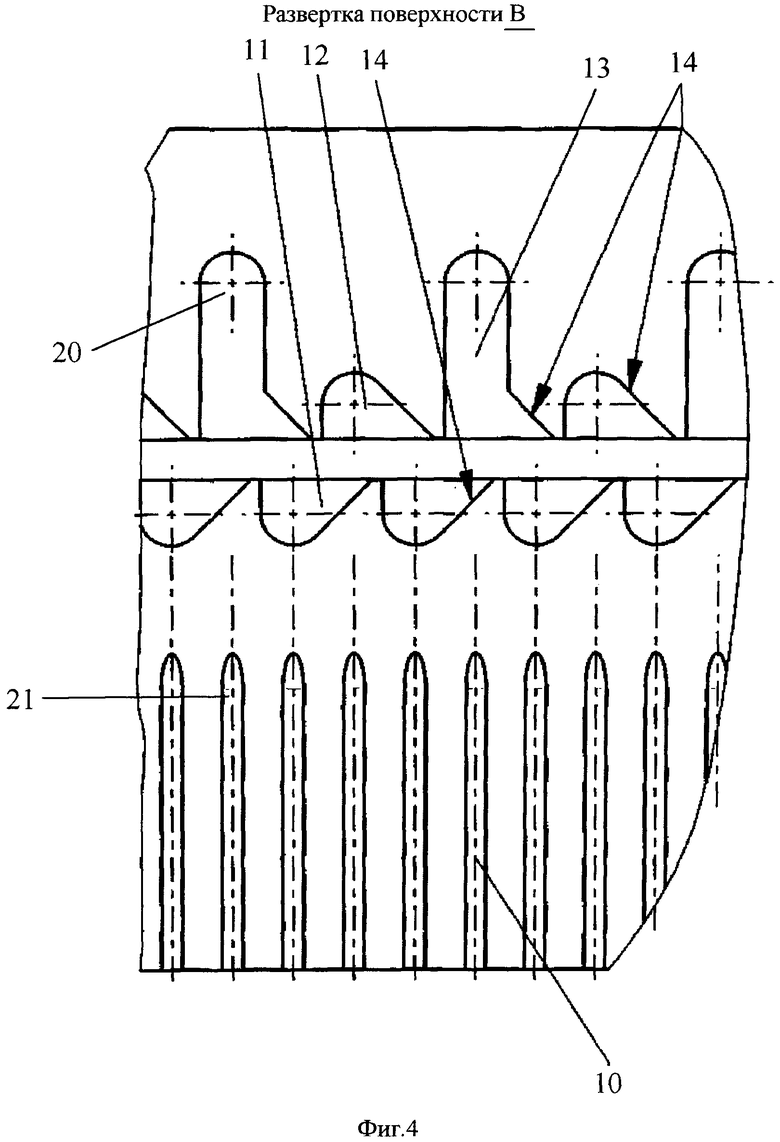

фиг.4 - развертка поверхности В.

Осуществление изобретения

Захватное устройство (фиг.1, 2, 3) содержит массивный удлиненный корпус 1, выполненный с возможностью преодоления значительной выталкивающей силы теплоносителя и выполнения работы под его слоем с высокой температурой. Корпус 1 выполнен с грузоподъемными элементами 2 для подвески к тросу (не показано) лебедки системы извлечения отработавшей ТВС 3. Внутри корпуса имеется продольный канал 4, в котором размещается подвижная штанга 5 с продольным каналом 6 по оси штанги для чехла 7 системы управления и защиты (далее, СУЗ).

Захватное устройство имеет запирающий узел на верхнем конце корпуса 1, фиксирующий положение штанги 5 в корпусе 1. В верхней части штанги 5 (фиг.3) на подшипниках 8 установлена с возможностью вращения втулка 9, имеющая желобообразные пазы 10 и фигурные пазы 11, 12 и 13 (фиг.4), выполненные со скошенными участками 14. Кроме того, на штанге 5 на шайбе 15 установлена пружина 16. В верхней части корпуса 1 расположены втулка 17, охватывающая втулку 9, и стакан 18, в котором размещена пружина 16. Стакан 18 и втулка 17 закреплены гайкой 19, поджимающей их друг к другу и уступу на стенке внутреннего канала 4. Во втулке 17 размещены палец 20, взаимодействующий с фигурными пазами 11-13, и подпружиненный фиксатор 21, взаимодействующий с желобообразными пазами 10 втулки 9.

На нижнем конце захватного устройства размещен узел захвата тепловыделяющей сборки (фиг.2). Узел захвата содержит принимающий конус 22 на нижнем конце штанги 5 для ориентации узла захвата относительно ответного элемента 23 (грибка) тепловыделяющей сборки 3, захватные рычаги 24, шарнирно закрепленные на осях 25 на нижнем конце штанги 5 с выступанием относительно нижнего торца принимающего конуса 22 и оснащенные двумя группами роликов, при этом первая группа 26 роликов закреплена на захватных рычагах 24 на осях 27, расположенных выше осей 25 шарниров крепления захватных рычагов 24, а вторая группа 28 роликов закреплена на захватных рычагах 24 на осях 29, расположенных ниже осей 25 шарниров крепления захватных рычагов 24. Узел захвата содержит также управляющую втулку 30, расположенную на нижнем конце корпуса 1, при этом на внутренней поверхности управляющей втулки 30 имеется коническая поверхность 31, взаимодействующая с роликами первой группы 26, и поясок 32 с коническими поверхностями 33, взаимодействующий с роликами второй группы 28.

Корпус 1 захватного устройства оснащен опорными роликами 34, контактирующими со штангой 5.

Перегрузка отработавшей ТВС осуществляется следующим образом.

В исходном положении захватное устройство подвешено на тросе (не показано) лебедки контейнера за грузоподъемный элемент 2 и находится в открытом состоянии. При этом палец 20 расположен в одном из фигурных пазов 12 втулки 9, фиксатор 21 - в одном из (соседних) желобообразных пазов 10 втулки 9, пружина 16 находится в предварительно поджатом состоянии, штанга 5 поднята относительно корпуса 1 таким образом, что конус 31 управляющей втулки 30 воздействует на первую группу 26 роликов захватных рычагов 24, заставляя последние развернуться на осях 27 к периферии захватного устройства.

При помощи наводящего (координационного) устройства (не показано) производят наведение захватного устройства на подлежащую извлечению отработавшую ТВС, после чего лебедкой контейнера осуществляют опускание захватного устройства.

При этом соответствующий чехол 7 СУЗ входит в центральный канал 6 штанги 5 захватного устройства.

Опускание захватного устройства вдоль чехла СУЗ производят до ослабления троса лебедки контейнера.

При этом принимающий конус 22 упирается в «грибок» 23 ТВС, ограничивая перемещение вниз штанги 5, а перемещение корпуса 1 продолжается. При этом вес массивного корпуса 1 захватного устройство рассчитывается таким образом, чтобы обеспечивать корпусу возможность преодоления значительной выталкивающей силы тяжелого жидкометаллического теплоносителя и выполнения работы под его слоем с высокой температурой. В результате воздействия веса массивного корпуса 1 палец 20, перемещаясь вместе с корпусом 1, входит в фигурный паз 11 втулки 9 и, воздействуя на наклонный участок 14 фигурного паза 11, заставляет втулку 9 поворачиваться относительно штанги 5.

Фиксатор 21 при этом переходит в желобообразный паз 10.

После ослабления троса и прекращения движения вниз корпуса 1 начинают подъем захватного устройства.

При подъеме захватного устройства корпус 1 с управляющей втулкой 2 перемещается вверх относительно штанги 5, в результате чего коническая поверхность 31 смещается выше первой группы 26 роликов, освобождая захватные рычаги 24. Конические поверхности 33 пояска 32 на внутренней поверхности управляющей втулки 30 вступают в контакт с роликами второй группы 28, воздействуют на эти ролики и заставляют захватные рычаги 24 поворачиваться на осях 25 к центру захватного устройства и переводя тем самым узел захвата в закрытое состояние.

Палец 20, перемещаясь вместе с корпусом 1, переходит из фигурного паза 11 втулки 9 в фигурный паз 13 и, взаимодействуя с наклонным участком 14 этого паза, заставляет поворачиваться втулку 9. Фиксатор 22 при этом переходит в другой желобообразный паз 10.

При дальнейшем подъеме корпуса 1 пояски 32 управляющей втулки 30, взаимодействуя с роликами нижней группы 28, запирают захватные рычаги 24 в закрытом положении, и при дальнейшем перемещении захватные рычаги надежно охватывают грибок ТВС. Штанга 5 при этом фиксируется запирающим узлом в корпусе 1 и при дальнейшем движении захватного устройства вверх перемещается совместно с корпусом 1. Захватное устройство готово к перемещению отработавшей ТВС.

Таким образом, захватные рычаги 24, снабженные роликами 26 и 28, обеспечивают принудительное и гарантированное открытие и закрытие захвата при работе в жидком металле (теплоносителе).

Штанга 5, установленная с возможностью вертикального перемещения по роликам 34 вдоль оси корпуса 1, обеспечивает прохождение захватного устройства через чехлы СУЗ, расширяя его технологические возможности.

Раскрывание захватного устройства происходит в обратном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАХВАТНОЕ УСТРОЙСТВО | 2012 |

|

RU2525191C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2014 |

|

RU2582746C1 |

| Устройство страховочное для транспортировки отработавших гамма-камерных тепловыделяющих сборок | 2019 |

|

RU2722887C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ВЫЕМНОГО БЛОКА | 2013 |

|

RU2547031C1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 2014 |

|

RU2581099C1 |

| УСТРОЙСТВО ИЗВЛЕЧЕНИЯ | 2013 |

|

RU2544064C2 |

| НАВОДЯЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2487832C1 |

| АКТИВНАЯ ЗОНА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2298849C2 |

| АКТИВНАЯ ЗОНА ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2328042C2 |

| СПОСОБ ПЕРЕГРУЗКИ ТОПЛИВА АТОМНОЙ СТАНЦИИ ДЛЯ ДОЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323493C1 |

Изобретение относится к области ядерной энергетики и может быть использовано преимущественно для перегрузки тепловыделяющих сборок (ТВС) в ядерных реакторах с жидкометаллическим теплоносителем. Захватное устройство содержит удлиненный массивный корпус с продольным каналом, в котором размещена подвижная штанга, запирающий узел на верхнем конце корпуса, фиксирующий положение штанги в корпусе, и узел захвата ТВС на нижнем конце захвата. Штанга выполнена с продольным каналом по оси штанги для чехла системы управления и защиты. Узел захвата содержит принимающий конус на нижнем конце штанги для ориентации узла захвата относительно ответного элемента на грузе; захватные рычаги, шарнирно закрепленные на нижнем конце штанги, и механизм управления положением захватных рычагов. Технический результат - расширение технологических возможностей захватного устройства, повышение надежности работы. 2 н. и 5 з.п. ф-лы, 4 ил.

1. Захватное устройство, содержащее корпус с продольным каналом, в котором размещена штанга, запирающий узел на верхнем конце корпуса, узел захвата с захватными рычагами на нижнем конце корпуса и механизм управления положением захватных рычагов, отличающееся тем, что корпус выполнен массивным, а штанга выполнена с возможностью перемещения вдоль оси корпуса и имеет продольный канал по своей оси.

2. Захватное устройство по п.1, отличающееся тем, что корпус оснащен опорными роликами, контактирующими со штангой.

3. Захватное устройство по п.1, отличающееся тем, что узел захвата содержит принимающую часть на нижнем конце штанги, причем

форма этой части соответствует ответному элементу на грузе.

4. Захватное устройство по п.1, отличающееся тем, что захватные рычаги шарнирно закреплены на нижнем конце штанги.

5. Захватное устройство по п.4, отличающееся тем, что захватные рычаги закреплены с выступанием относительно нижнего торца принимающей части.

6. Механизм управления положением захватных рычагов, состоящий из двух групп роликов и управляющей втулки, при этом на внутренней поверхности управляющей втулки, расположенной на нижнем конце корпуса, имеется коническая поверхность, взаимодействующая с роликами первой группы, и поясок, взаимодействующий с роликами второй группы, причем результатом таких взаимодействий является изменение положения захватных рычагов.

7. Механизм управления положением захватных рычагов по п.6, отличающийся тем, что первая группа роликов расположена выше шарниров крепления захватных рычагов, а вторая группа роликов расположена ниже шарниров крепления захватных рычагов.

| ЗАХВАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2395446C1 |

| Механизм фиксации положения рычагов грузозахватного устройства | 1986 |

|

SU1381056A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ | 1970 |

|

SU422677A1 |

| Пневматическое устройство сигнализации | 1978 |

|

SU752434A1 |

| Прокладка для автомобильных шин | 1924 |

|

SU8253A1 |

Авторы

Даты

2015-02-10—Публикация

2013-07-31—Подача