Изобретение относится к технике испытаний и измерений, а именно к способам оценки драпируемости швейных материалов (например, меховых, кожевенных шкур) и может быть использовано в легкой промышленности и сфере бытовых услуг.

Известны способы оценки драпируемости материалов [1, 2], заключающиеся в том, что для определения коэффициента драпируемости используют отношение исходной нормированной площади или массы образца к ее проекции вследствие провисания. К недостаткам этих способов следует отнести разрушающих характер испытания, оценку драпируемости в целом, в то время как в ряде случаев необходимо оценить драпируемость по разным направлениям материала (например, коэффициент драпируемости отдельно по основе или по утку в текстильных материалах, вдоль и поперек хребтовой линии для меховых и кожевенных материалов), а также технологическую сложность к определению выходного показателя, характеризующего коэффициент драпируемости.

Известен способ [3] определения драпируемости текстильных материалов, включающий в подготовку и разметку объекта, фиксацию, измерение расстояния между углами нижнего края образца, в котором на одном образце в форме развертки усеченного конуса с образующей 400±1 мм и длиной малой дуги 200±1 мм осуществляют разметку для измерения линейных размеров по различным направлениям к продольному направлению, а фиксацию образца ведут в зажиме по малой дуге с образованием естественной драпировки с последующим измерением по размеченным линиям размеров, по которым судят об анизотропии изменений линейных размеров материала. Недостатками известного способа является неточность оценки драпируемости вследствие ручного режима измерения, разрушающий характер, ограниченность метода оценки материалов для одежды (в частности, для меховых и кожевенных полуфабрикатов).

Известен способ [4] оценки драпируемости швейных текстильных и кожевенных материалов, включающий измерение количества образующихся на длине образца стоячих волн, которые формируют посредством генерации механических поперечных колебаний, прикладываемых к исследуемому и эталонному образцам в диапазоне их собственных частот, и фиксации данных посредством оптоэлектронной системы с записью информации в память процессора. Недостатком известного способа является технологическая сложность проведения испытания в производственных условиях, обусловленная использованием достаточно сложного аппаратурного оснащения.

Известен способ определения драпировочных свойств текстильных материалов [5], заключающийся в подготовке образца материала в форме круга, закреплении его на фасонном держателе и определении параметров горизонтальной проекции образца путем последовательного освещения образца с тыльной и боковых сторон, по изменению теневых изображений судят о драпируемости. Недостатком способа является разрушающий характер испытания, малая информативность, высокая трудоемкость.

Наиболее близким к заявленному техническому решению является выбранный в качестве прототипа способ определения [6] драпируемости материалов для одежды, заключающийся в подготовке образца материала в форме круга, закреплении его на держателе в виде полусферы с иглой и закреплении на основании с возможностью вертикального перемещения, при этом соотношение диаметров образца и полусферы составляет 4:1, и определении параметров горизонтальной проекции образца. Определение параметров проекции включает расчет площади горизонтальной проекции образца и определение длины осевых линий на проекции, проведенных через центр проекции в долевом и поперечном направлениях, общую драпируемость материала оценивают по соотношению площади исходного образца и площади проекции, а драпируемость материала в долевом и поперечном направлениях - по соотношению длин осевых линий на проекции. Недостатком прототипа является разрушающий характер испытания при подготовке пробы, необходимость расчета параметров пробы в зависимости от параметров держателя, сложность расчета показателей драпируемости по площади горизонтальной проекции образца и длинам осевых линий на проекции, невозможность оценки материалов с поверхностями, имеющими разные свойства (например, меховых).

Техническим результатом, достигаемым при реализации заявленного изобретения, является снижение материалоемкости, повышение точности и информативности получаемых характеристик.

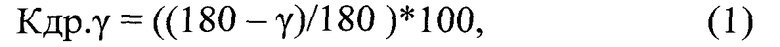

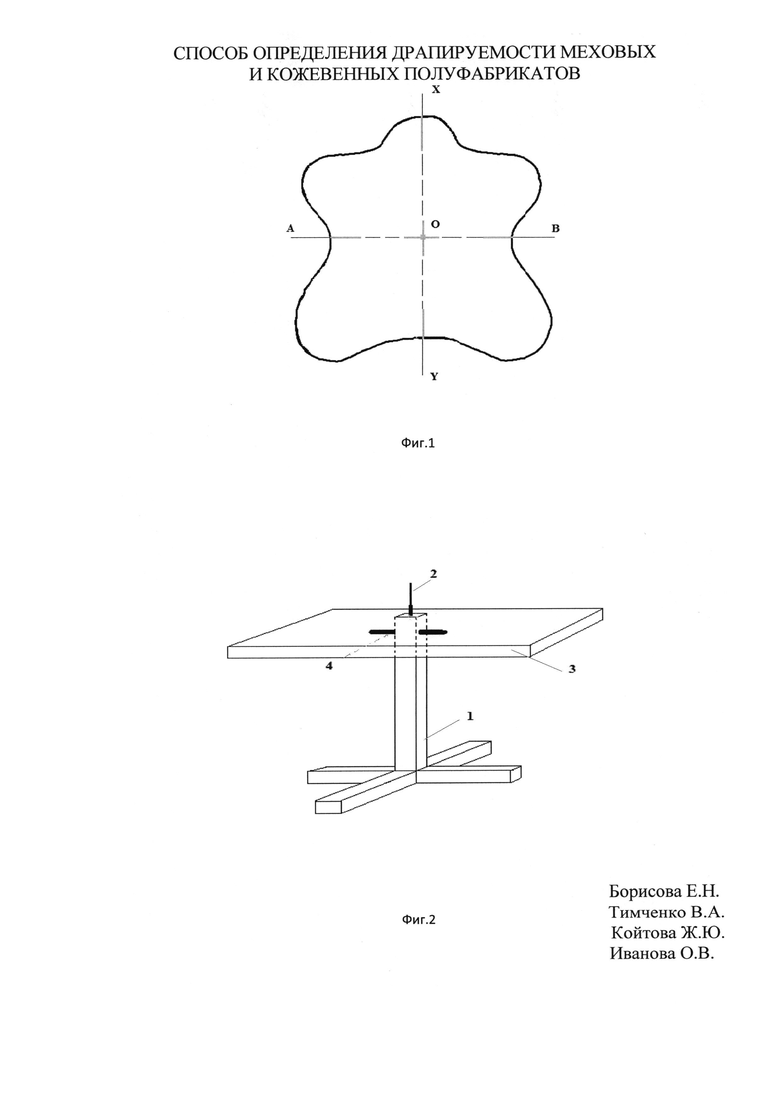

Данный технический результат достигается способом, который включает подготовку испытуемого образца материала без вырезания точечной пробы, закрепление его изучаемой поверхностью вверх на держателе, выполненном в виде горизонтальной площадки с заостренным наконечником с возможностью вертикального перемещения, измерение углов в продольном (γ, °) и поперечном (β, °) направлениях; определении общей драпируемости материала коэффициентом драпируемости (Кдр), драпируемости в продольном и поперечном направлениях соответствующими коэффициентами (Кдр.γ и Кдр.β). Коэффициенты рассчитывают по формулам:

Преимущество данного способа определения драпирумости материалов состоит в том, что он позволяет оценить свойство неразрушающим способом, что особенно значимо для материалов, для которых вырезание точечной пробы приводит к нарушению его целостности (меховые, кожевенные шкуры), повышении информативности.

Способ осуществляется следующим образом.

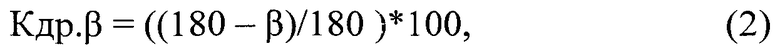

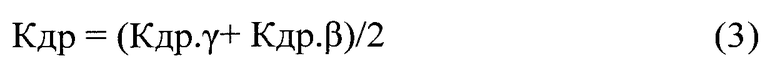

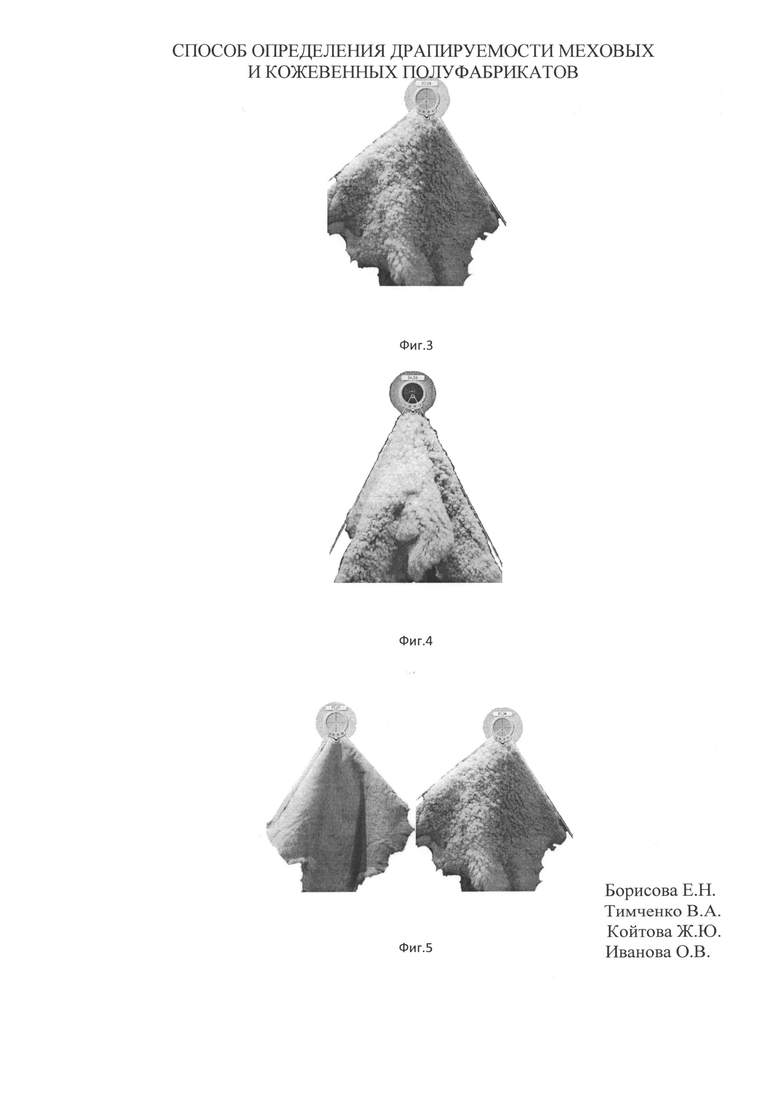

Испытуемый образец размечают в соответствие с фиг.1 (продольная линия ХУ проходит по хребтовой линии шкуры, поперечная линия АВ - перпендикуляр к линии ХУ в т.О - середина отрезка ХУ, условный центр испытуемого образца), размещают на держателе (фиг.2), представляющий статичную вертикальную опору 1 с заостренным наконечником 2, на которой расположена подвижная горизонтальная площадка 3 для размещения испытуемого образца, перемещающаяся с помощью регулировочного болта 4. Условный центр образца совмещают с наконечником 2, подвижную площадку 3 резко отпускают путем ослабления болта 4 до состояния, когда испытуемый образец будет свободно висеть на наконечнике 2 для равномерного распределения образовавшихся складок. Измерения осуществляют через 2-3 минуты, чтобы материал пришел в равновесное состояние. В зависимости от жесткости, плотности на материале под действием собственной массы формируются складки. С помощью вебкамеры получают изображения двух проекций - продольного (фиг.3) и поперечного (фиг.4) направлений, замеряют с помощью соответствующих программ ЭВМ полученные в верхней т.О углы, сторонами которых являются проекции сторон в продольном и поперечном направлениях. Для материалов, имеющих различные по свойствам поверхности (например, меховые шкуры, имеющие волосяной покров и кожевую ткань), оценка драпируемости может быть выполнена для каждой поверхности (фиг.5), располагая образец испытуемой поверхностью вверх. Расчет драпируемости осуществляется по формулам 1-3.

Пример осуществления способа

В качестве примера приведены результаты исследования драпируемости овчинного полуфабриката различных способов обработки (таблица 1).

Для определения драпируемости овчинный полуфабрикат в виде целой шкуры размечают со стороны кожевой ткани в соответствии с фиг.1 и укладывают на горизонтальную площадку 3 держателя (фиг.2), совмещая т.О с наконечником 2. Площадку 3 резко отпускают вниз путем ослабления болта 4, так чтобы овчинный полуфабрикат свободно свисал на вертикальной опоре 1 без соприкосновения с площадкой 3, и выдерживают в таком положении 2-3 мин. По истечении этого времени получают изображение продольной и поперечной проекции путем выведения изображений, полученных с помощью «веб-камеры», и замеряют с помощью соответствующих программ ЭВМ полученные углы в т,О в продольном и поперечном направлениях (фиг.3, 4). Оценка проведена при расположении овчинного полуфабриката со стороны кожевой ткани (КТ) и со стороны волосяного покрова (ВП).

Рассчитывают коэффициенты драпируемости по формулам:

- коэффициент драпируемости в продольном направлении шкуры:

Кдр.γ=((180-γ)/180)*100,

где γ - угол в продольном направлении, °;

- коэффициент драпируемости в поперечном направлении шкуры:

Кдр.β=((180-β)/180)*100,

где β - угол в поперечном направлении, °;

- коэффициент драпируемости шкуры

Кдр=(Кдр.γ+Кдр.β)/2

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Жихарев А.П. Практикум по материаловедению в производстве изделий легкой промышленности. М.: Издательский центр «Академия», 2004. - с.197-198.

2. ГОСТ 26666.6-89. Мех искусственный трикотажный. Метод определения драпируемости. - М.: Издательство стандартов, 1990. - 7 с.

3. Патент РФ №2119667. Способ определения драпируемости текстильных материалов / Смирнова Н.А., Перепелкин К.Е., Койтова Ж.Ю., Борисова Е.Н., Смирнов А.В., опубл. 1998.09.27.

4. Патент РФ №2413223. Способ оценки драпируемости швейных текстильных и кожевенных материалов / Железняков А.С. Старкова Г.П., Дремлюга О.А., Александров В.А., опубл. 16.02.2010.

5. Патент СССР 1455301: G01N 33/36. Способ определения драпировочных свойств текстильных материалов / Кирсанова Е.А.; заяв. 24.02.87; опубл. 30.01.89.

6. Патент РФ №2409811. Способ определения драпируемости материалов для одежды / Жихарев А.П., Оганесян А.А., Абу Сакр Вадих; заяв. от 27.05.2009, опубл. 20.01.2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОФОБИЗАЦИИ КОЖЕВЕННО-МЕХОВОГО ПОЛУФАБРИКАТА | 2008 |

|

RU2390567C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОПИКЕЛЕВАННОСТИ КОЖЕВОЙ ТКАНИ | 2004 |

|

RU2265215C1 |

| Способ консервирования кожевенного и мехового сырья | 1987 |

|

SU1461762A1 |

| Способ консервирования кожевенно-мехового сырья | 1987 |

|

SU1440927A1 |

| Способ определения толщины покрывной пленки на коже | 1981 |

|

SU985032A1 |

| Способ облагораживания волосяного покрова меховых шкур | 1982 |

|

SU1437400A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОПИКЕЛЕВАННОСТИ КОЖЕВОЙ ТКАНИ | 2004 |

|

RU2265216C1 |

| СПОСОБ ПИКЕЛЕВАНИЯ МЕХОВОГО СЫРЬЯ | 2009 |

|

RU2399678C1 |

| Способ консервирования кожевенного и мехового сырья | 1987 |

|

SU1467089A1 |

| СПОСОБ НАМАЗНОГО ДУБЛЕНИЯ-ЖИРОВАНИЯ МЕХОВЫХ ШКУР | 2009 |

|

RU2393234C1 |

Изобретение относится к способам оценки драпируемости меховых и кожевенных полуфабрикатов. Способ включает закрепление образца на держателе с возможностью вертикального перемещения, определение параметров проекций образца, общей драпируемости, драпируемости в продольном и поперечном направлениях. При этом в качестве испытуемого образца берется шкура без выкраивания точечной пробы, на которой определяется продольное и поперечное направление. Способ включает размещение образца на держателе; определение параметров проекции, драпируемости, которая оценивается коэффициентом драпируемости (Кдр), а также драпируемости в продольном и поперечном направлениях, которая оценивается коэффициентами (Кдр.γ и Кдр.β), рассчитанными по формулам: Кдр.γ=((180-γ)/180)*100, Кдр.β=((180-β)/180)*100, Кдр=(Кдр.γ+Кдр.β)/2; где γ - угол, сторонами которого являются проекции сторон образца в продольном направлении, β - угол, сторонами которого являются проекции сторон образца в поперечном направлении. Данный способ позволяет снизить материалоемкость, а также увеличить точность и информативность получаемых характеристик. 5 ил., 1 табл., 1 пр.

Способ определения драпируемости меховых и кожевенных полуфабрикатов, заключающийся в закреплении образца на держателе с возможностью вертикального перемещения, определении параметров проекций образца, общей драпируемости, драпируемости в продольном и поперечном направлениях, отличающийся тем, что в качестве испытуемого образца берется шкура без выкраивания точечной пробы, на которой определяется продольное и поперечное направление, а способ включает размещение образца на держателе изучаемой поверхностью вверх; определение параметров проекции, которое включает измерение углов в верхней точке, сторонами которых являются проекции сторон образца в продольном и поперечном направлениях, драпируемости, которая оценивается коэффициентом драпируемости (Кдр), а также драпируемости в продольном и поперечном направлениях, которая оценивается соответствующими коэффициентами (Кдр.γ и Кдр.β), рассчитанными по формулам:

Кдр.γ=((180-γ)/180)*100,

Кдр.β=((180-β)/180)*100,

Кдр=(Кдр.γ+Кдр.β)/2;

где γ - угол, сторонами которого являются проекции сторон образца в продольном, β - угол, сторонами которого являются проекции сторон образца в поперечном направлении.

| СПОСОБ ОЦЕНКИ ДРАПИРУЕМОСТИ ШВЕЙНЫХ ТЕКСТИЛЬНЫХ И КОЖЕВЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2413223C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДРАПИРУЕМОСТИ МАТЕРИАЛОВ ДЛЯ ОДЕЖДЫ | 2009 |

|

RU2409811C1 |

| US 4103550 A, 01.08.1978. | |||

Авторы

Даты

2016-04-27—Публикация

2014-02-24—Подача