Изобретение относится к подкрановым конструкциям преимущественно с интенсивным тяжелым режимом работы мостовых кранов (8К, 7К), например, в мартеновских и конверторных цехах.

Сварные подкрановые балки в этих цехах преждевременно разрушаются [1, с. 126] . Многочисленные примеры из практики свидетельствуют, что очень часто уже через 3...5 лет эксплуатации у таких балок возникают усталостные трещины в верхней зоне в местах высокой концентрации напряжений [2, с. 138], что приводит к вынужденным остановкам технологического процесса и большим убыткам [1, с. 12]. Много времени и средств затрачивается непосредственно на восстановление работоспособности подкрановых путей.

Известен способ усиления подкрановых балок [1, с. 191, 262] посредством приварки добавочных элементов (листов). Примем это решение за аналог. Его недостатки - большая трудоемкость процесса усиления и низкая эффективность такого способа ремонта, так как имеются зоны с высокой концентрацией напряжений [2, с. 138], достигающей четырех единиц (нет возможности подварить корень шва, потолочные швы, пересекающиеся швы), а также зависимость качественных характеристик сварных швов от субъективного фактора - квалификации и состояния сварщика.

Известна также хорошая работа болтовых и клепаных соединений при динамической нагрузке [2,с.138].

Технический результат изобретения - восстановление подкрановых балок с усталостными трещинами в верхней ее зоне под рельсом.

Способ полного восстановления подкрановых балок с усталостными трещинами реализован тем, что при восстановлении используют накладки для повышения несущей способности конструкции.

Поврежденную подкрановую балку подготавливают к усилению. Для этого с одной стороны стенки балки срезают верхнюю часть промежуточных ребер жесткости на 1/5-1/6 их высоты, что соответствует высоте опорной части накладки. Делают вырез, обращенный к стенке под вертикальную полку накладки с последующей зачисткой, а также производят вырезы в верхней части опорных ребер балки высотой не менее 100 мм и до 0,5 их ширины.

Подготавливают заклепки-втулки с закладной головкой в сборе с частично впрессованными в нее сердечниками. Образуют отверстия в горизонтальных и вертикальных участках накладок, сопрягающихся соответственно с нижней поверхностью верхнего пояса и стенкой восстанавливаемой балки. Отверстия имеют диаметр, составляющий до 0,9 проектного.

Размещают накладку вдоль верхнего пояса с опорой на верхнюю торцевую грань отсеченных промежуточных ребер жесткости и сопрягая горизонтальный стыковочный участок этой накладки с верхним поясом подкрановой балки снизу, а вертикальный стыковочный участок - со стенкой.

Закрепляют накладку к верхнему поясу подкрановой балки средствами временного крепления. Пробивают посредством пиротехнической установки отверстия в верхнем поясе подкрановой балки диаметром до 0,9 от проектного. Эти отверстия соосны имеющимся отверстиям в накладке.

Стягивают накладку с верхним поясом балки сборочными болтами, вставляя их в каждое второе отверстие. Срезают верхнюю часть промежуточных ребер жесткости на другой стороне подкрановой балки аналогично срезанию ребер на первой стороне и размещают зеркально относительно вертикальной стенки другую накладку и устанавливают ее аналогично первой.

Производят монтажно-сборочные операции аналогично прикреплению первой накладки, образовывают аналогичные отверстия в вертикальной стенке подкрановой балки соосно отверстиям в накладках и также стягивают накладку сборочными болтами.

Рассверливают незаполненные отверстия в скрепленных элементах на диаметр 0,95 от проектного. Развертывают их на проектный диаметр, свободно вкладывают в подготовленные отверстия заклепки-втулки с закладной головкой в сборе с частично впрессованными в нее сердечниками.

Скрепляют усиляющие накладки с подкрановой балкой путем одноимпульсного допрессовывания каждого сердечника в отверстие заклепки-втулки, поддерживая ее со стороны головки, осевым воздействием на торцевую поверхность его головки, осуществляемого при помощи пиротехнической установки. При этом деформируя стенки заклепки-втулки изнутри в радиальном направлении и выбирая зазор между наружной поверхностью ее стержня и стенкой отверстия с образованием натяга с преднапряжением, а также формируя замыкающую головку заклепки-втулки головкой сердечника.

Освобождают отверстия, временно занятые сборочными болтами, и последовательно повторяют циклы постановки заклепок-втулок до постановки крепежных устройств во все отверстия. При этом используют технологическое оборудование, размещая его на верхней и нижней площадках.

Верхнюю площадку монтируют на мосту крана на расстоянии не менее 100 мм над головкой рельса, закрепляя ее на концевой балке крана, а нижнюю - рядом с подкрановой балкой, не менее 100 мм между этой площадкой и подкрановой балкой.

Устанавливают на каждой из площадок пиротехническую установку и сверлильный станок, причем на верхней площадке указанное оборудование имеет вертикально ориентированные рабочие органы, а на нижней - горизонтально.

Предлагаемый способ восстановления подкрановых балок с усталостными трещинами позволяет восстанавливать их функциональные параметры на предприятиях металлургии с непрерывным производственным циклом в минимально сжатые сроки.

Этот способ позволяет проведение ремонтно-восстановительных мероприятий без демонтажа поврежденных конструкций.

Задача решена путем обеспечения доступности к поврежденным зонам верхней части эксплуатируемых подкрановых балок для проведения эффективных ремонтно-восстановительных операций с использованием высокопроизводительного технологического оборудования.

Техническое решение направлено на локализацию и нейтрализацию отрицательного влияния выявленных, скрытых и потенциально возможных (уже зарожденных в элементах конструкции микротрещин) усталостных трещин.

Нейтрализация и уменьшение напряженно-деформированного состояния верхней, наиболее повреждаемой зоны стенки балки производится посредством заключения этой зоны в замкнутое пространство. В результате этого силовые потоки подвижно-динамических возмущений, инициируемые катками функционирующего крана, перераспределяются, направляясь в обход верхней зоны стенки.

Замкнутые пространства формируются постановкой вдоль верхней зоны накладок и их прикрепления к балке в слабонагруженных ее областях. Накладки выполняют функции усиляющих элементов, что повышает несущую способность конструкции.

Прикрепление накладок осуществляется заклепками-втулками с внедряемым сердечником и образованием соединений повышенной эксплуатационной надежности при переменных нагрузках [4].

Предварительное образование отверстий в балке под крепежные элементы производится методом импульсной прошивки отверстий пробойником (пробития) с использованием энергии выстрела при помощи технологической пиротехнической установки, либо методом фрикционного нагрева с помощью специальной фрикционной установки.

Таким образом, технический результат выражается в гарантированной выносливости отремонтированных подкрановых балок, при минимальных издержках.

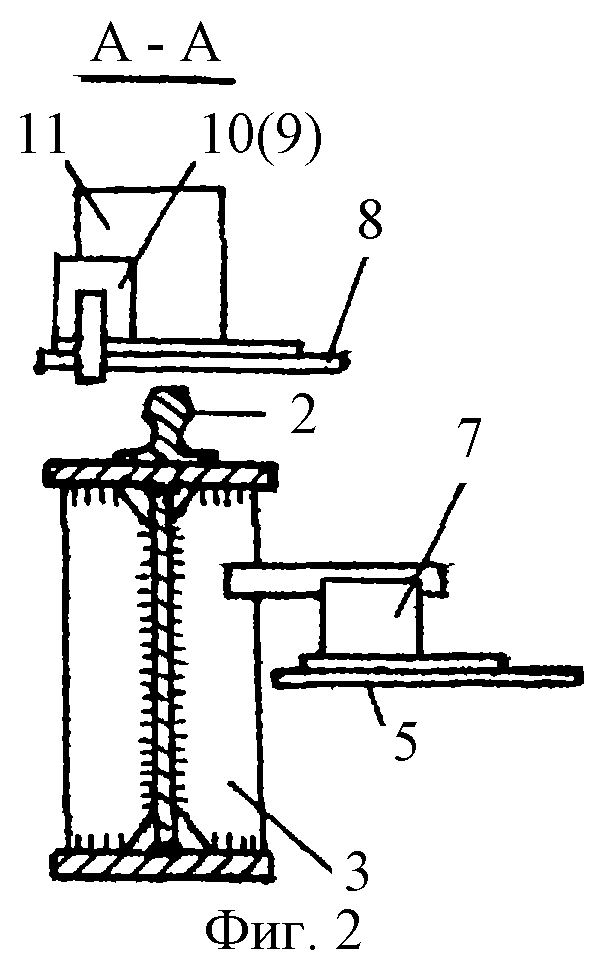

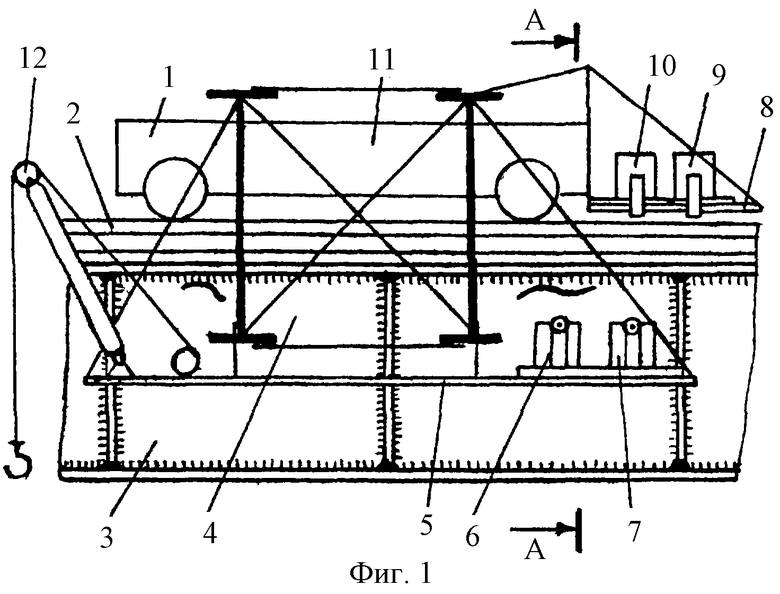

На фиг.1 показаны поврежденные усталостными трещинами подкрановые балки и перемещающийся по ним мостовой кран. На фиг.2 - разрез А-А.

Мостовой кран 1 движется по рельсам 2 и подкрановым балкам 3. Крепление рельсов не показано.

На мосту 4 крана закреплена нижняя площадка 5 с установленными на ней технологической пиротехнической установкой 6 и сверлильным станком 7, обладающими горизонтально ориентированными рабочими органами. Верхняя площадка 8 закреплена на концевой балке 11 крана 1.

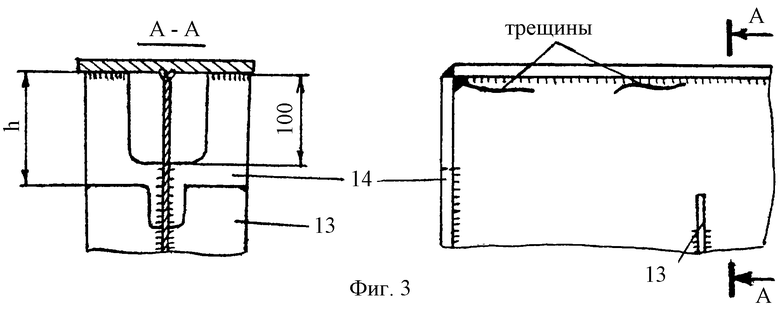

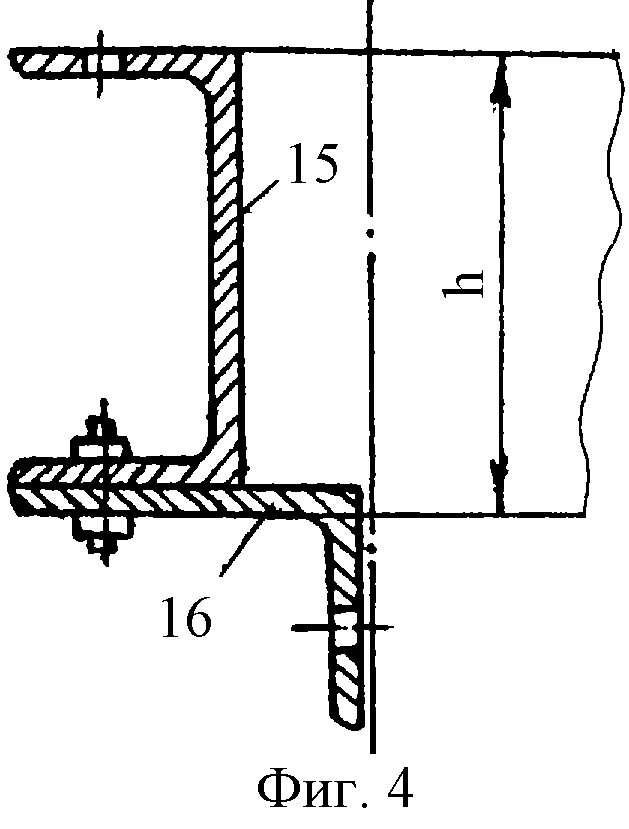

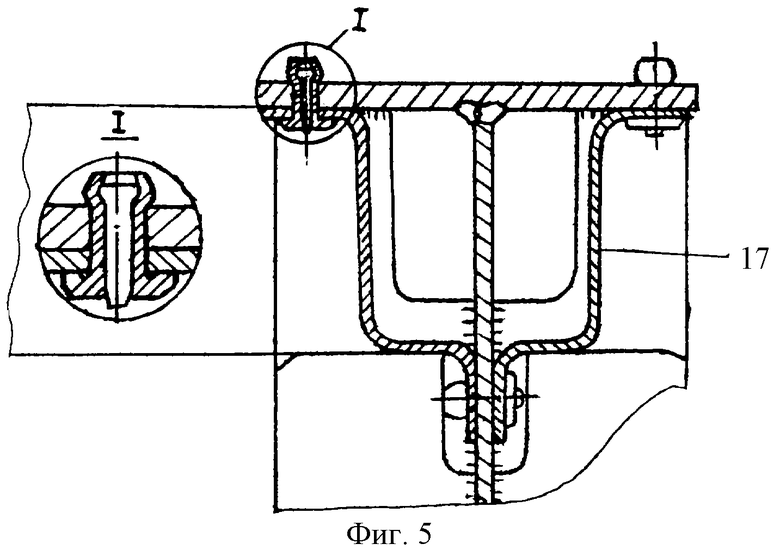

На этой площадке пиротехническая установка 9 и сверлильный станок 10 имеют вертикально ориентированные рабочие органы. Для доставки усиляющих накладок к месту монтажа служит стреловое подъемное устройство 12. На фиг.3 изображена подготовленная к усилению поврежденная балка. На фиг.4 - сечение составной накладки. На фиг.5 - сечение усиленной балки в варианте прикрепления цельных накладок.

Способ восстановления реализован следующим образом. На мостовом кране 1, движущемся по подкрановым балкам, подлежащим ремонту, оборудуют две специальные рабочие площадки для производства ремонтных работ, а также стреловое подъемное устройство 12. Нижнюю 5 площадку располагают рядом с подкрановой балкой, с минимальным зазором 100 мм до балки и размещают на ней оборудование - технологическую пиротехническую установку 6 и сверлильный станок 7.

Другую площадку - верхнюю 8, располагают над верхним поясом на расстоянии не менее 100 мм от головки рельса и размещают на ней технологическое оборудование - пиротехническую установку 10 и сверлильный станок 9. Технологическое оборудование имеет соответствующую ориентацию рабочих органов.

Подготавливают поврежденную балку к усилению (фиг.3). Ликвидируют опасные концентраторы напряжений в повреждаемой зоне балок, срезая с одной стороны стенки балки верхнюю часть промежуточных ребер жесткости 13 на 1/5...1/6 часть их высоты. Эта высота соответствует опорному размеру накладок. Производят вырезы в ребрах жесткости под вертикальную полку накладки и зачищают шероховатые остатки от швов абразивным кругом. Производят вырезы в верхней части опорных ребер 14 балки высотой не менее 100 мм и до 0,5 их ширины с радиусным сопряжением по граням выреза.

Изготавливают заранее симметричные относительно вертикальной стенки усиляющие элементы, либо составные накладки (фиг.4) с толщиной швеллера" 15 и уголка 16 в 0,5...0,75 толщины стенки и скрепленные друг с другом заклепками-втулками с внедряемым сердечником, либо цельные накладки 17 (фиг.5) такой же толщины, гнутые из листа. Образуют отверстия под заклепки-втулки диаметром до 0,9 от проектного по кондуктору в горизонтальных и вертикальных участках накладок, стыкующихся соответственно с нижней поверхностью верхнего пояса и стенкой восстанавливаемой балки.

Доставляют накладку к месту ее монтажа на подготовленную поврежденную подкрановую балку и размещают вдоль верхней ее зоны, помещая горизонтальную опорную часть накладки на торцевую грань усеченных ребер жесткости, а вертикальную полку упирая в стенку балки. Закрепляют накладку к верхнему поясу средствами временного крепления.

Образовывают отверстия в верхнем поясе балки под заклепки-втулки диаметром до 0,9 от проектного соосно имеющимся в накладке отверстиям посредством импульсной прошивки пробойником с использованием энергии выстрела, осуществляемого пиротехнической установкой.

Пиротехническая установка обеспечивает кинетическую энергию пробойнику 1800...2800 Дж для характерных толщин листов 8...14 мм. Прошивка может: быть выполнена методом местного фрикционного нагрева листа термостойким инструментом. Этот инструмент при вращении с частотой не менее 220 об/с и осевом перемещении специальным технологическим фрикционным станком образует отверстия диаметром 12...16 мм [3]. Стягивают накладку с поясом балки сборочными болтами, вставляя их в каждое второе отверстие.

Обеспечив таким образом устойчивость стенки балки, срезают верхнюю часть промежуточных ребер жесткости на другой стороне балки и устанавливают зеркально относительно вертикальной стенки вторую накладку аналогично первой. При этом добиваются совмещения горизонтальных осей отверстий в симметричных накладках и также аналогичным образом закрепляют накладку к верхнему поясу, образовывают отверстия в поясе балки и стягивают сборочными болтами.

Образовывают отверстия в вертикальной стенке балки соосно горизонтальным осям отверстий в накладках и стягивают сборочными болтами. Таким образом сформированы пакеты пластин для последующего надежного скрепления накладок с несущей конструкцией заклепками-втулками с высоким ресурсом. Рассверливают незаполненные отверстия в пакетах пластин на диаметр 0,95 от проектного, развертывают эти отверстия на проектный диаметр, используя технологическое сверлильное оборудование с соответствующей ориентацией шпинделя.

Подготавливают заклепки-втулки с закладной головкой в сборе с частично впрессованными в нее сердечниками и свободно вкладывают их в отверстия. Скрепляют усиляющие накладки с балкой путем последовательного допрессовывания сердечников в отверстия заклепок-втулок с поддержкой их с противоположной стороны, используя, например, постановочное приспособление типа скобы, струбцины или просто упор. Допрессовка производится одноимпульсным осевым воздействием на торцевую поверхность головки сердечника, осуществляемого пиротехнической установкой. При этом, деформируя стенки втулки в радиальном направлении и выбирая зазор между наружной поверхностью стержня заклепки-втулки и стенкой отверстия с образованием натяга с преднапряжением, а также формируя замыкающую головку заклепки-втулки головкой сердечника.

Освобождают отверстия, временно занятые сборочными болтами, и циклы повторяют, формируя соединение усиляющих элементов с поврежденной усталостными трещинами балкой и увеличивая ее несущую способность и выносливость.

Сопоставление заявленного способа с аналогом показывает, что они имеют следующие отличия:

1. Мостовой кран используется как транспортное средство для размещения на нем технологического оборудования.

2. Поврежденная часть балки заключается в замкнутую полость, а опасные концентраторы напряжений ликвидируются.

3. Накладки прикрепляются прочным заклепочным соединением с использованием разработанных заклепок-втулок с сердечником, обладающих повышенной выносливостью при действии переменных нагрузок. Использование заклепок-втулок в состоянии поставки и способ их постановки обеспечивают гарантированное качество соединения элементов конструкции с высокой производительностью независимо от квалификации и состояния исполнителя.

4. Способы образования отверстий под крепежные элементы путем прошивки способствуют снижению трудоемкости процесса. Доводка отверстий до проектного диаметра с удалением дефектного верхнего слоя производится с использованием сверлильных станков, размещенных непосредственно на мостовом кране.

К настоящему времени проведены испытания на выносливость сварныхподкрановых балок двутаврового сечения в 0,5 натуральной величины с усталостными трещинами, усиленных симметричными накладками, которые скреплены с несущей конструкцией посредством заклепок-втулок.

Испытано четыре подкрановые балки на стенде, имитирующем полный спектр динамических воздействий от 8-ми колесного мостового крана тяжелого режима работы 8К, 7К [5] (по аналогии со 100...125-тонными кранами). Величина сосредоточенного давления от каждого из колес составляет 400 гН (4000 кгс). Усталостные испытания проведены на базе 2,2 млн. циклов нагружения. Усталостных трещин в подкрановых балках и усиляющих элементах не проявилось. Признаков ослабление заклепок-втулок не обнаружено

Новые типовые сварные балки аналогичного сечения выдерживали 0,7...0,8 млн. циклов нагружений до появления усталостных трещин при том же режиме испытаний.

Вывод. Долговечность восстановленных предложенным способом сварных подкрановых балок с изначальными усталостными трещинами оказалась в 2,5...3 раза выше, чем типовых, при этом ресурс испытанных восстановленных конструкций не исчерпан!

Литература

1. А.И.Кикин, А.А.Васильев, и др. Повышение долговечности металлических конструкций промышленных зданий. М.: Стройиздат, 1984.

2. Справочник по кранам /Под ред. М.М.Гохберга. Т.1. М.: Машиностроение, 1988, 536 с.

3. А. А. Полиновский Исследования процесса образования отверстий в металлоконструкциях прошивкой с фрикционным нагревом //Известия ВУЗ-1991-N6.

4. Акт усталостных испытаний усиленных сварных подкрановых балок с усталостными трещинами в изначальном сечении, произведенных в лаборатории "Выносливости подкрановых конструкций" при кафедре "Металлические и деревянные конструкции" Пензенской ГАСА в период с 1.09.97 по 10.10.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2191155C2 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ДВУТАВРОВОЙ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2196099C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2188152C2 |

| РЕЛЬСОВЫЙ БЛОК И СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 2000 |

|

RU2213041C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 1998 |

|

RU2188151C2 |

| ПОДКРАНОВАЯ ТРАНСПОРТНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192383C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192381C2 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРУШЕНИЯ, РИХТОВКИ И ПОВЫШЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ ПОДКРАНОВОЙ БАЛКИ | 2001 |

|

RU2209760C2 |

| ПОДКРАНОВО-РЕЛЬСОВАЯ КОНСТРУКЦИЯ | 1998 |

|

RU2183186C2 |

| РЕЛЬСОБАЛОЧНАЯ КОНСТРУКЦИЯ | 2000 |

|

RU2192382C2 |

Изобретение относится к подкрановым конструкциям, преимущественно с интенсивным тяжелым режимом работы мостовых кранов, например, в мартеновских и конверторных цехах. Способ восстановления подкрановых балок с усталостными трещинами реализован тем, что при восстановлении используют накладки для повышения несущей способности конструкции. Поврежденную подкрановую балку подготавливают к усилению. Для этого с одной стороны стенки балки срезают верхнюю часть промежуточных ребер жесткости балки на 1/5-1/6 их высоты, что соответствует высоте опорной части накладки. Делают вырез, обращенный к стенке под вертикальную полку накладки, а также производят вырезы в верхней части опорных ребер балки высотой не менее 100 мм и до 0,5 их ширины. Образуют в горизонтальных и вертикальных участках накладок, сопрягающихся соответственно с нижней поверхностью верхнего пояса и стенкой восстанавливаемой балки, отверстия под заклепки - втулки диаметром до 0,9 от проектного. Размещают накладку вдоль верхнего пояса с опорой на верхнюю торцевую грань срезанных промежуточных ребер жесткости и сопрягая горизонтальный стыковочный участок этой накладки с верхним поясом подкрановой балки снизу, а вертикальный стыковочный участок со стенкой. Закрепляют накладку к верхнему поясу подкрановой балки средствами временного крепления. Пробивают отверстия в верхнем поясе подкрановой балки соосно имеющимся в накладке отверстиям диаметром до 0,9 от проектного посредством пиротехнической установки. Стягивают накладку с верхним поясом балки сборочными болтами, вставляя их в каждое второе отверстие. Срезают верхнюю часть промежуточных ребер жесткости на другой стороне подкрановой балки аналогично срезанию ребер на первой стороне и размещают зеркально относительно вертикальной стенки другую накладку, устанавливая ее аналогично первой. Производят монтажно-сборочные операции аналогично прикреплению первой накладки. Образовывают аналогичные отверстия в вертикальной стенке подкрановой балки соосно отверстиям в накладках и также стягивают накладку сборочными болтами. Рассверливают незаполненные отверстия в скрепленных элементах на диаметр 0,95 от проектного. Развертывают их на проектный диаметр, вкладывают свободно в подготовленные отверстия заклепки втулки. Скрепляют накладки с подкрановой балкой. Освобождают отверстия, временно занятые сборочными болтами, и повторяют циклы до постановки крепежных устройств во все отверстия. При этом используют технологическое оборудование, размещая его на верхней и нижней площадках. Устанавливают на каждой из площадок пиротехническую установку и сверлильный станок, причем на верхней площадке указанное оборудование имеет вертикально ориентированные рабочие органы, а на нижней - горизонтально. Технический результат изобретения - восстановление подкрановых балок с усталостными трещинами в верхней ее зоне под рельсом. 5 ил.

Способ восстановления подкрановых балок с усталостными трещинами, заключающийся в том, что при восстановлении используют накладки, для повышения несущей способности конструкции, отличающийся тем, что подготавливают поврежденную балку к усилению, срезая с одной стороны стенки балки верхнюю часть промежуточных ребер жесткости на 1/5-1/6 их высоты, что соответствует высоте опорной части накладки, с вырезом, обращенным к стенке под вертикальную полку накладки с последующей зачисткой, а также производят вырезы в верхней части опорных ребер балки высотой не менее 100 мм и до 0,5 их ширины, образуют в горизонтальных и вертикальных участках накладок, сопрягающихся соответственно с нижней поверхностью верхнего пояса и стенкой восстанавливаемой балки, отверстия под заклепки-втулки с закладной головкой в сборе с частично впрессованными в нее сердечниками диаметром до 0,9 от проектного, размещают накладку вдоль верхнего пояса с опорой на верхнюю торцевую грань срезанных промежуточных ребер жесткости и сопрягая горизонтальный стыковочный участок этой накладки с верхним поясом подкрановой балки снизу, а вертикальный стыковочный участок - со стенкой, закрепляют накладку к верхнему поясу подкрановой балки средствами временного крепления, пробивают отверстия в верхнем поясе подкрановой балки соосно имеющимся в накладке отверстиям диаметром до 0,9 от проектного посредством пиротехнической установки, стягивают накладку с верхним поясом балки сборочными болтами, вставляя их в каждое второе отверстие, срезают верхнюю часть промежуточных ребер жесткости на другой стороне подкрановой балки аналогично срезанию ребер на первой стороне и размещают зеркально относительно вертикальной стенки другую накладку, и устанавливают ее аналогично первой, производят монтажно-сборочные операции аналогично прикреплению первой накладки, образовывают аналогичные отверстия в вертикальной стенке подкрановой балки соосно отверстиям в накладках и также стягивают накладку сборочными болтами, рассверливают незаполненные отверстия в скрепленных элементах на диаметр 0,95 от проектного, развертывают их на проектный диаметр, вкладывают свободно в подготовленные отверстия заклепки-втулки с закладной головкой в сборе с частично впрессованными в нее сердечниками, скрепляют накладки с подкрановой балкой путем одноимпульсного допрессования каждого сердечника в отверстие заклепки-втулки, поддерживая ее со стороны головки, осевым воздействием на торцевую поверхность его головки, осуществляемого при помощи пиротехнической установки, при этом деформируя стенки заклепки-втулки изнутри в радиальном направлении и выбирая зазор между наружной поверхностью ее стержня и стенкой отверстия с образованием натяга с преднапряжением, а также формируя замыкающую головку заклепки-втулки головкой сердечника, освобождают отверстия, временно занятые сборочными болтами и повторяют циклы постановки последовательно, до постановки крепежных устройств во все отверстия, при этом используют технологическое оборудование, размещая его на верхней и нижней площадках, причем верхнюю площадку монтируют на мосту крана на расстоянии не менее 100 мм над головкой рельса, закрепляя ее на концевой балке крана, а нижнюю, рядом с подкрановой, с зазором не менее 100 мм между этой площадкой и подкрановой балкой, устанавливают на каждой из площадок пиротехническую установку и сверлильный станок, причем на верхней площадке указанное оборудование имеет вертикально ориентированные рабочие органы, а на нижней - горизонтально.

| СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОГО ПУТИ | 1994 |

|

RU2114045C1 |

| Способ восстановления металлической подкрановой балки | 1986 |

|

SU1386549A1 |

| Способ изготовления металлической подкрановой балки | 1987 |

|

SU1557072A1 |

| Подкрановая балка | 1988 |

|

SU1567504A1 |

Авторы

Даты

2003-01-20—Публикация

1998-09-15—Подача