Область техники

[0001] Настоящее изобретение относится к клещевому тормозному устройству, выполненному с возможностью торможения вращения колеса посредством приложения силы трения к диску, вращающемуся заодно с колесом.

Уровень техники

[0002] Обычно в железнодорожном транспортном средстве используется торможение вращения колеса транспортного средства с использованием давления текучей среды, например давления масла или давления воздуха.

[0003] В JP2011-236958A раскрыто клещевое тормозное устройство, в котором поршень перемещается за счет расширения диафрагмы путем увеличения давления воздуха, что вызывает скольжение тормозной колодки относительно тормозного диска колеса транспортного средства при движении поршня.

Раскрытие изобретения

[0004] В вышеописанном клещевом тормозном устройстве тормозная колодка удерживается направляющей пластиной, прикрепленной к поршню. Тепло, выделяемое при трении во время скольжения тормозной колодки относительно тормозного диска, передается на диафрагму, расположенную на задней поверхности поршня, через направляющую пластину и поршень. Таким образом, существует проблема, заключающаяся в том, что имеется вероятность разрушения диафрагмы, выполненной в виде упругой мембраны, под действием тепла.

[0005] Задачей настоящего изобретения является создание клещевого тормозного устройства, в котором может быть подавлена передача на упругую мембрану тепла, выделяемого при трении во время скольжения тормозной колодки относительно тормозного диска.

[0006] Согласно одному аспекту настоящего изобретения предложено клещевое тормозное устройство, в котором обеспечена возможность торможения вращения колеса транспортного средства посредством приложения силы трения к диску, вращающемуся заодно с колесом транспортного средства. Клещевое тормозное устройство содержит: основной корпус клещевого тормозного устройства, удерживаемый на корпусе транспортного средства; тормозную колодку, выполненную с возможностью приложения силы трения к диску путем скольжения по диску; направляющую пластину, удерживающую тормозную колодку; крепежный штифт, удерживающий направляющую пластину и расположенный на основном корпусе клещевого тормозного устройства с возможностью свободного продвижения и отведения; поршень, расположенный на основном корпусе клещевого тормозного устройства с возможностью свободного продвижения и отвода; поршневую пластину, закрепленную на передней поверхности поршня и удерживаемую посредством крепежного штифта; упругую мембрану, расположенную на задней поверхности поршня с образованием камеры давления в основном корпусе клещевого тормозного устройства и выполненную с возможностью упругой деформации под давлением рабочей текучей среды в камере давления с обеспечением перемещения тормозной колодки посредством поршня, поршневой пластины и направляющей пластины; и промежуточный элемент, расположенный между поршневой пластиной и направляющей пластиной. Промежуточный элемент размещен между поршневой пластиной и направляющей пластиной с образованием промежутка между поршневой пластиной и направляющей пластиной.

Краткое описание чертежей

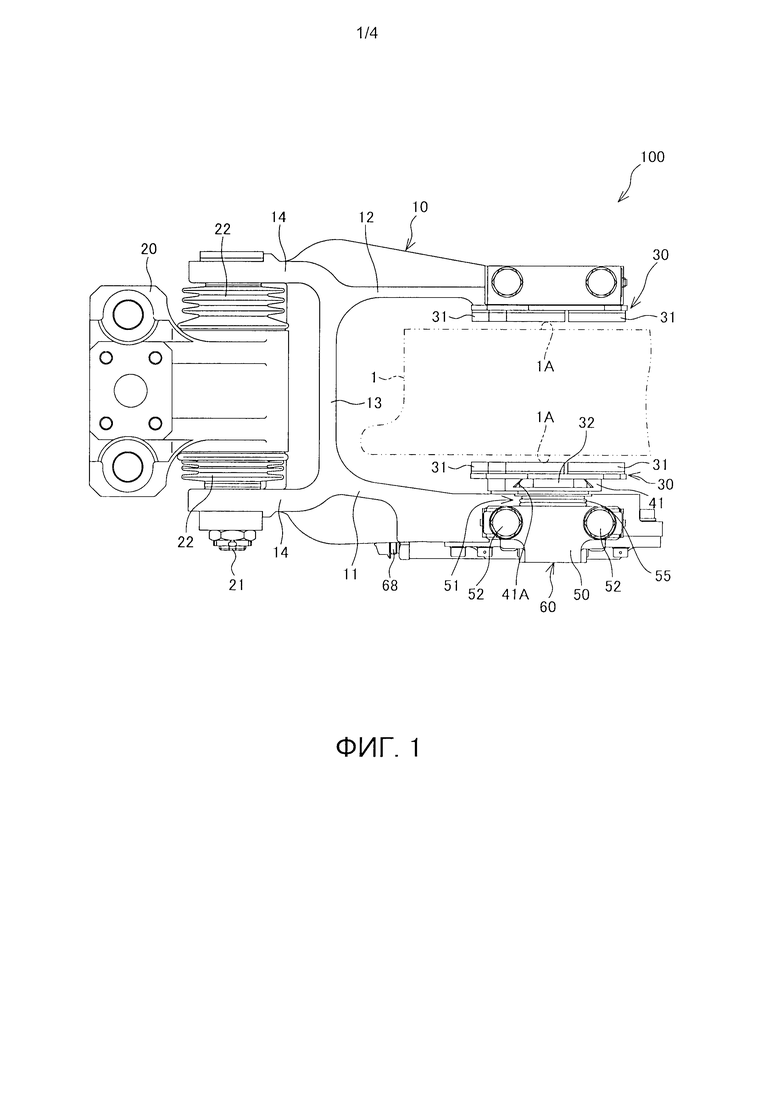

[0007] На фиг. 1 изображен общий вид клещевого тормозного устройства согласно варианту выполнения настоящего изобретения;

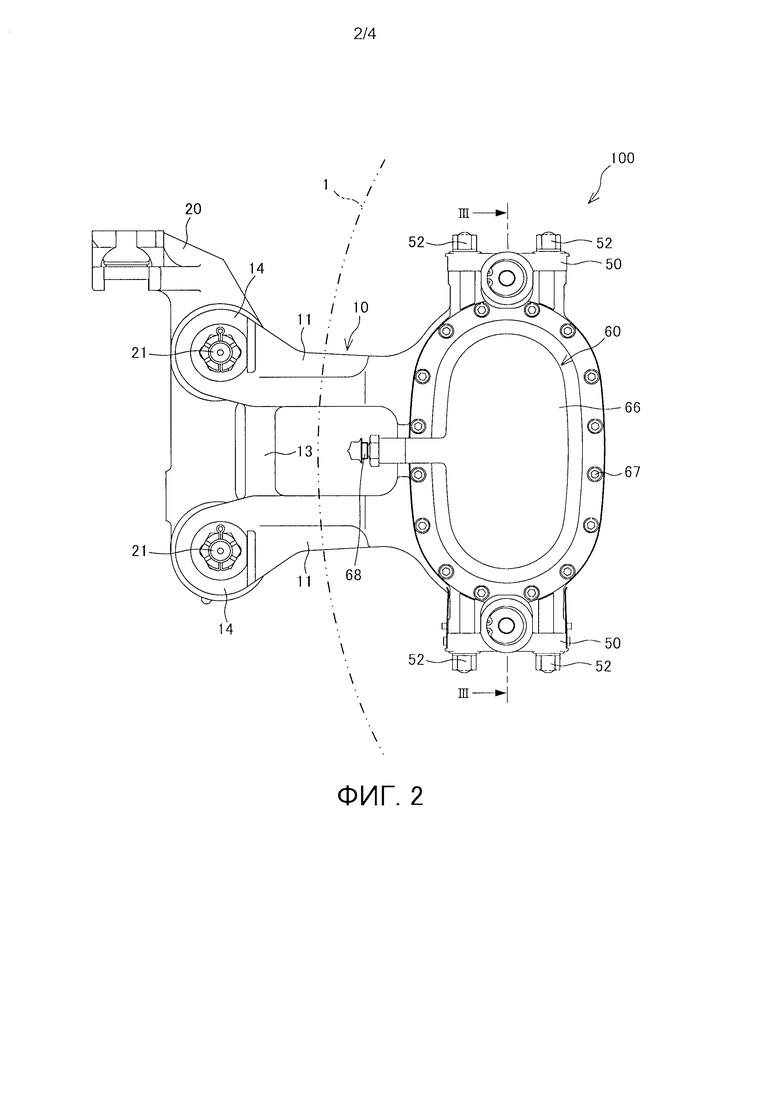

на фиг. 2 изображен вид спереди клещевого тормозного устройства согласно этому варианту выполнения настоящего изобретения;

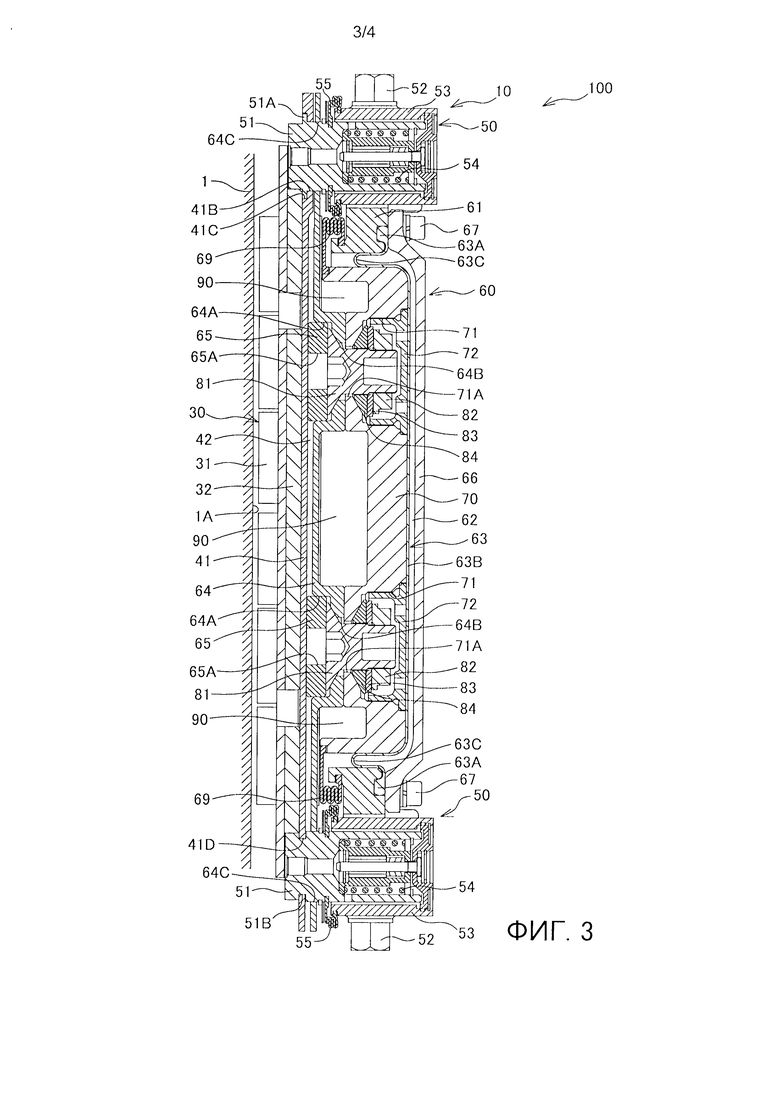

на фиг. 3 изображен разрез клещевого тормозного устройства в плоскости III-III согласно фиг. 2;

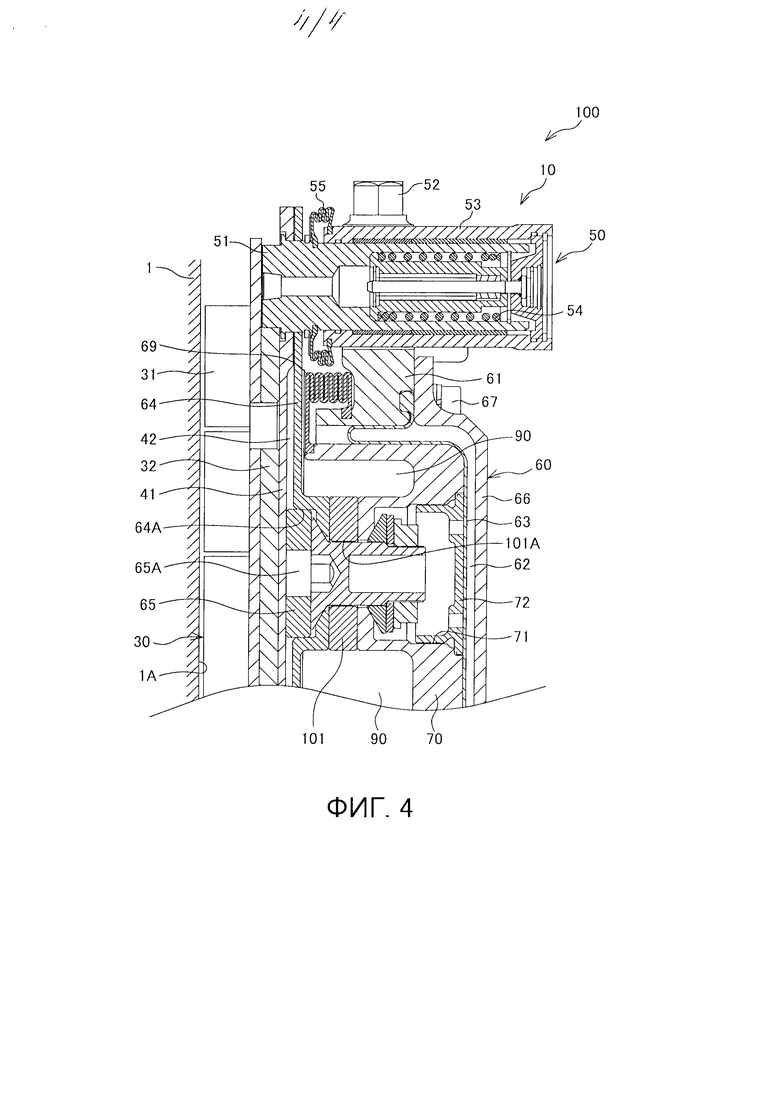

на фиг. 4 изображен разрез, иллюстрирующий модифицированный вариант выполнения клещевого тормозного устройства согласно этому варианту выполнения настоящего изобретения.

Осуществление изобретения

[0008] Вариант выполнения настоящего изобретения описан ниже со ссылкой на чертежи.

[0009] Первоначально, со ссылками на фиг. 1 и 2 приведено изложение общей конфигурации клещевого тормозного устройства 100 согласно этому варианту выполнения.

[0010] Клещевое тормозное устройство 100 представляет собой тормозное устройство для железнодорожного транспортного средства, в котором в качестве рабочей текучей среды использован воздух. Клещевое тормозное устройство 100 обеспечивает торможение вращения колеса 1 транспортного средства, вызывая скольжение тормозной колодки 30 относительно диска 1А колеса 1 транспортного средства с приложением силы трения к диску 1А.

[0011] Клещевое тормозное устройство 100 содержит основной корпус 10 клещевого тормозного устройства и опорную раму 20, удерживающую основной корпус 10 и закрепленную на тележке (корпус транспортного средства), не показанной на чертежах. Клещевое тормозное устройство 100 также содержит тормозные колодки 30, расположенные на основном корпусе 10 клещевого тормозного устройства в количестве двух штук напротив колеса 1 транспортного средства с каждой стороны и возможностью скольжения относительно диска 1А колеса 1 транспортного средства с приложением к нему силы трения; направляющую пластину 41, удерживающую одну тормозную колодку 30, крепежный штифт 51, расположенный в основном корпусе 10 клещевого тормозного устройства с возможностью свободного продвижения и отвода и удерживающий направляющую пластину 41; и прижимное устройство 60, прижимающее тормозную колодку 30 к диску 1А посредством давления воздуха.

[0012] Диск 1А, по которому скользит тормозная колодка 30, сформирован на наружной и внутренней торцевых поверхностях колеса 1 транспортного средства. Диски 1А представляют собой тормозные диски, вращающиеся как единое целое с колесом 1 транспортного средства. Следует отметить, что в клещевом тормозном устройстве 100, диски 1А выполнены за одно целое с колесом транспортного средства 1, но также диски 1А могут быть выполнены в виде отдельных элементов с возможностью прикрепления к колесу 1 транспортного средства.

[0013] Как показано на фиг. 1, основной корпус 10 клещевого тормозного устройства содержит первый рычаг 11 клещевого устройства и второй рычаг 12 клещевого устройства, проходящие по обе стороны колеса 1 транспортного средства, соединительную часть 13 клещевого тормозного устройства, соединяющую рычаги 11, 12, и скобы 14, проходящие от соединительной части 13 клещевого тормозного устройства в сторону, противоположную поверхности колеса 1 транспортного средства. Основной корпус 10 клещевого тормозного устройства прикреплен к опорной раме 20 посредством скоб 14.

[0014] Как показано на фиг. 1 и 2, скобы 14 основного корпуса 10 клещевого тормозного устройства выполнены с возможностью расположения противоположно с обеих сторон опорной рамы 20, а скобы 14 и опорная рама 20 соединены посредством верхней/нижней пары направляющих штифтов 21.

[0015] Направляющие штифты 21 размещены в опорной раме 20 и скобах 14 основного корпуса 10 клещевого тормозного устройства. Соответствующие концевые части направляющих штифтов 21 соединены со скобами 14 основного корпуса 10 клещевого тормозного устройства. Основной корпус 10 клещевого тормозного устройства удерживается (в подвижном состоянии) на опорной раме 20 с возможностью перемещения в осевом направлении направляющих штифтов 21 посредством направляющих штифтов 21.

[0016] Открытые части направляющих штифтов 21, расположенные между опорной рамой 20 и соответствующими скобами 14, покрыты резиновыми противопылевыми чехлами 22 и таким образом защищены от пыли и прочих загрязнений.

[0017] Тормозные колодки 30 расположены на соответствующих концевых частях первого рычага 11 и второго рычага 12 основного корпуса 10 клещевого тормозного устройства противоположно диску 1А колеса 1 транспортного средства. Тормозные колодки 30 содержат соответственно прокладки 31, скользящие относительно диска 1А колеса 1 транспортного средства.

[0018] Тормозная колодка 30 на стороне первого рычага 11 клещевого устройства прижата посредством прижимного устройства 60 с обеспечением скольжения относительно диска 1А колеса 1 транспортного средства. Тормозная колодка 30 выполнена так, что ее задняя поверхность на стороне, противоположной поверхности, снабженной подкладкой 31, прикреплена к направляющей пластине 41. В направляющей пластине 41 образована проходящая в продольном направлении зацепляющая канавка 41А, выполненная с возможностью входа в зацепление с зацепляющей пластиной (см. фиг. 1), расположенной на задней поверхности тормозной колодки 30. Направляющая пластина 41 удерживается на основном корпусе 10 клещевого тормозного устройства посредством крепежного штифта 51, описание которого приведено далее (см. фиг. 3).

[0019] В вышеописанном клещевом тормозном устройстве 100 при нажатии на первый рычаг 11 боковой тормозной колодки 30 посредством прижимного устройства 60 с обеспечением скольжения относительно одного из дисков 1А колеса 1 транспортного средства, основной корпус 10 клещевого тормозного устройства перемещается по отношению к опорной раме 20 в осевом направлении относительно направляющего штифта 21 с обеспечением скольжения второго рычага 12 боковой тормозной колодки 30 по другому диску 1А колеса 1 транспортного средства. Торможение вращения колеса 1 транспортного средства 1 посредством силы трения возникает, когда накладки 31 обеих тормозных колодок 30 скользят относительно соответствующих дисков 1А.

[0020] Далее, со ссылкой на фиг. 3 описана внутренняя структура первого рычага 11 основного корпуса 10 клещевого тормозного устройства.

[0021] Конец концевой части рычага 11 основного корпуса 10 клещевого тормозного устройства снабжен верхней/нижней парой регуляторов 50 и прижимающим устройством 60, расположенным между регуляторами 50.

[0022] Регулятор 50 регулирует начальное положение тормозной колодки 30 относительно диска 1А колеса транспортного средства. Регуляторы 50 прикреплены соответственно к верхней концевой части и нижней концевой части первого рычага 11 посредством крепежных болтов 52.

[0023] Каждый регулятор 50 содержит часть 53 для удержания штифта, прикрепленную к основному корпусу 10 клещевого тормозного устройства посредством крепежного болта 52, крепежный штифт 51, выполненный с возможностью продвижения и отвода относительно части 53 для удержания штифта и удерживающий тормозную колодку 30 относительно основного корпуса 10 клещевого тормозного устройства, и возвратную пружину 54, смещающую крепежный штифт 51 в направлении части 53 для удержания штифта.

[0024] Крепежный штифт 51 выполнен в виде замкнутого цилиндрического элемента с возможностью свободного продвижения в часть 53 для удержания штифта и отведения из нее.

[0025] Крепежный штифт 51, расположенный в верхней концевой части первого рычага 11 клещевого тормозного устройства, содержит фланцевую часть 51А, выступающую в радиальном направлении от наружной периферической поверхности штифта. Установочное отверстие 41В, в которое вставлен крепежный штифт 51, образовано в верхней концевой части направляющей пластины 41, а на периферии установочного отверстия 41В образован установочный паз 41С для установки фланцевой части 51А крепежного штифта 51. Когда фланцевая часть 51А установлена в установочный паз 41С направляющей пластины 41, направляющая пластина 41 удерживается на верхней концевой стороне крепежного штифта 51.

[0026] Крепежный штифт 51, установленный в нижней концевой части первого рычага 11 клещевого тормозного устройства, содержит кольцевую канавку 51В, выполненную в виде выемки в наружной периферийной поверхности штифта. В нижней концевой части направляющей пластины 41 образован U-образный вырез 41D, в который вставлен крепежный штифт 51 и часть которого входит в зацепление с кольцевой канавкой 51В крепежного штифта 51. Когда вырез 41D направляющей пластины 41 входит в зацепление с кольцевой канавкой 51В, направляющая пластина 41 удерживается посредством нижней концевой стороны крепежного штифта 51.

[0027] При достижении тормозной колодкой 30 диска 1А, нижняя/верхняя пара крепежных штифтов 51 отводится посредством направляющей пластины 41, смещающейся вместе с тормозной колодкой 30 с отводом от частей 53 для удержания штифта. Крепежные штифты 51 удерживают тормозные колодки 30 против силы, стремящейся переместить тормозные колодки в периферическом направлении во время торможения, когда тормозная колодка скользит относительно диска 1А.

[0028] Возвратная пружина 54 расположена на внутренней поверхности крепежного штифта 51. Возвратная пружина 54 представляет собой, например, спиральную пружину. Возвратная пружина 54 является возвратным элементом, возвращающим крепежный штифт 51 в начальное положение путем приложения смещающего усилия, когда состояние торможения переключено в состояние неторможения.

[0029] Следует отметить, что крепежный штифт 51 выполнен так, что его выступающая наружу часть во время торможения закрыта резиновым противопылевым чехлом 55. Благодаря чему предотвращено попадание пыли, загрязнений и т.п. в часть 53 для удержания штифта.

[0030] Прижимное устройство 60 содержит цилиндр 61, образованный в первом рычаге 11 основного корпуса 10 клещевого тормозного устройства, поршень 70, расположенный с возможностью свободного продвижения и отвода относительно цилиндра 61, диафрагму 63, находящуюся в контакте с задней поверхностью поршня 70 для образования камеры 62 давления в основном корпусе 10 клещевого тормозного устройства, поршневую пластину 64, удерживаемую крепежным штифтом 51 с обеспечением прикрепления к поршню 70, и промежуточный элемент 65, расположенный на передней поверхности поршневой пластины 64.

[0031] Прижимное устройство 60 обеспечивает продвижение и отвод поршня 70 относительно цилиндра 61 путем регулирования давления воздуха в камере 62 давления таким образом, что диафрагма 63 упруго деформируется. Во время торможения, прижимное устройство 60 вызывает отведение поршня 70 от цилиндра 61 с обеспечением прижатия тормозной колодки 30 к диску 1А колеса 1 транспортного средства посредством поршневой пластины 64, промежуточного элемента 65 и направляющей пластины 41.

[0032] Цилиндр 61 имеет, по существу, эллиптическую форму, а поршень 70 расположен в цилиндре 61. Крышка 66 клещевого тормозного устройства, закрывающая заднюю поверхность бокового открытого конца поршня 70, прикреплена к цилиндру 61 посредством болта 67.

[0033] Диафрагма 63 представляет собой, например, резиновую упругую мембрану. Диафрагма 63 расположена на задней поверхности поршня 70 таким образом, что внешняя кромочная часть 63А зажата между торцевой поверхностью цилиндра 61 и торцевой поверхностью крышки 66. Камера 62 давления образована диафрагмой 63 и крышкой 66. Диафрагма 63 упруго деформируется под давлением воздуха в камере 62 давления, в результате чего обеспечено продвижение и отвод поршня 70. Камера 62 давления соединена с внешним источником подачи сжатого воздуха посредством сквозного отверстия 68 (см. фиг. 2).

[0034] Диафрагма 63 содержит внешнюю кромочную часть 63А, контактную часть 63b, контактирующую с задней поверхностью поршня 70, и повернутую назад часть 63С, образованную для соединения внешней кромочной части 63А и контактной части 63В.

[0035] Внешняя кромочная часть 63А диафрагмы 63 зажата между цилиндром 61 и крышкой 66 клещевого тормозного устройства. Внешняя кромочная часть 63А функционирует в качестве уплотнительного элемента для обеспечения герметичности в камере 62 давления.

[0036] Повернутая назад часть 63С диафрагмы 63 расположена в промежутке между цилиндром 61 и поршнем 70. Повернутая назад часть 63С выполнена с возможностью деформации между повернутым назад положением и расширенным положением под давлением воздуха в камере 62 давления.

[0037] Контактный участок 63В диафрагмы 63 контактирует с задней поверхностью поршня 70 с обеспечением нажатия на поршень 70 под давлением воздуха в камере 62 давления. При повышении давления воздуха в камере 62 давления происходит расширение диафрагмы 63, при этом поршень 70 оказывается прижат контактным участком 63В для перемещения в направлении отвода.

[0038] Поршень 70 представляет собой, по существу, эллиптический пластинообразный элемент. Поршень 70 удерживается в цилиндре 61 посредством контактной части 63В и повернутой назад части 63С диафрагмы 63. Противопылевый чехол 69 расположен между поршнем 70 и цилиндром 61. Противопылевый чехол 69 образован посредством резинового сильфонообразного трубчатого элемента. Один конец противопылевого чехла 69 прикреплен к передней стороне (со стороны колеса транспортного средства) открытого конца внешней периферии цилиндра 61, а другой конец противопылевого чехла 69 прикреплен к вершине конца внешней периферии (со стороны наружной периферии колеса транспортного средства) поршня 70. Благодаря чехлу 69 обеспечена возможность предотвращения попадания пыли, загрязнений и т.п. в цилиндр 61.

[0039] Поршневая пластина 64 прикреплена к передней поверхности поршня 70. Поршневая пластина 64 представляет собой пластинообразный элемент, расположенный параллельно направляющей пластине 41. Поршневая пластина 64 и поршень 70 крепятся друг к другу путем закручивания болта 81 (крепежного болта с головкой), расположенного на передней стороне поверхности поршневой пластины 64, с гайкой 82, расположенной на задней стороне поверхности поршня 70.

[0040] Два первых размещающих углубленных участка 64А в корпусе, выполненных с возможностью размещения промежуточного элемента 65 и головки болта 81, образованы на передней поверхности поршневой пластины 64. Кроме того, вторые размещающие углубленные участки 71, выполненные с возможностью размещения винтового участка болта 81 и гайки 82, образованы на задней поверхности поршня 70 в положении, противоположном первым размещающим углубленным участкам 64А. Установочные отверстия 64В, 71А, в которые входит стержень болта 81, образованы в соответствующих нижних поверхностях первого размещающего углубленного участка 64а и второго размещающего углубленного участка 71.

[0041] Когда головка болта 81 расположена в нижней части первого размещающего углубленного участка 64А, винтовая часть болта 81 проходит во второй размещающий углубленный участок 71, который образует воздушную камеру посредством установочных отверстий 64В, 71А. Гайка 82, расположенная в нижней части второго размещающего углубленного участка 71, навинчивается на резьбовую часть болта выступающей части болта 81. Шайба 83 и пластинчатая пружина 84 зажаты между гайкой 82 и нижней поверхностью второго размещающего углубленного участка 71 для предотвращения ослабления соединения болта 81 и гайки 82. Закрывающий элемент 72 вставлен в открытый конец второго размещающего углубленного участка 71 таким образом, что второй размещающий углубленный участок 71 закрыт крышкой 72. Шайба 83 представляет собой суживающуюся шайбу, образованную в форме конуса, а пластинчатая пружина 84 представляет собой пластинчатую пружину, выполненную в форме конуса.

[0042] Путем завинчивания болта 81, расположенного в первом размещающем углубленном участке 64А совместно с гайкой 82, расположенной во втором размещающем углубленном участке 71, поршневая пластина 64 прикрепляется к передней стороне поверхности поршня 70.

[0043] Кроме того, установочное отверстие 64С, в которое входит верхняя сторона крепежного штифта 51, образовано в верхней концевой части поршневой пластины 64, а установочное отверстие 64С, в которое входит нижняя сторона крепежного штифта 51, образовано в нижней концевой части поршневой пластины 64. Поршневая пластина 64 удерживается посредством крепежных штифтов 51 для обеспечения возможности свободного скольжения через установочные отверстия 64С. Когда установочные отверстия 64С на соответствующих концах поршневой пластины 64 удерживаются посредством крепежных штифтов 51, положение поршня 70 в цилиндре 61 задается поршневой пластиной 64.

[0044] Промежуточный элемент 65 представляет собой, по существу, дискообразный теплонепроницаемый элемент, зажатый между направляющей пластиной 41 и поршневой пластиной 64, и выполненный из материала, имеющего более низкую теплопроводность, чем поршень 70 и поршневая пластина 64. Промежуточный элемент 65 выполнен из материала, полученного путем, например, подвергания стекловолокна формованию со смолой.

[0045] Промежуточный элемент 65 расположен между поршневой пластиной 64 и направляющей пластиной 41 таким образом, что его часть размещена в первом размещающем углубленном участке 64А. Когда промежуточный элемент 65 расположен в первом размещающем углубленном участке 64А, одна его поверхность контактирует с задней поверхностью направляющей пластины 41, а другая его поверхность контактирует с торцевой поверхностью головки болта 81. Промежуточный элемент 65 содержит отверстие 65А, образованное для проникновения промежуточного элемента 65 в направлении толщины с целью препятствия передачи тепла к поршню 70 и диафрагме 63, или, другими словами, для создания адиабатического эффекта. Таким образом, тепло от тормозной колодки 30, передается на поршень 70 посредством частей промежуточного элемента 65, не являющихся отверстием 65А.

[0046] Глубина первого размещающего углубленного участка 64А установлена меньшей, чем толщина промежуточного элемента 65 в направлении глубины. Кроме того, промежуточный элемент 65 расположен так, что выступает из первого размещающего углубленного участка 64А, и, следовательно, 42 между поршневой пластиной 64 и направляющей пластиной 41 образован промежуток.

[0047] Поскольку, согласно вышеизложенному, поршневая пластина 64 и направляющая пластина 41 соединены посредством одного промежуточного элемента 65 и между поршневой пластиной 64 и направляющей пластиной 41 образован промежуток 42, фрикционное тепло, вырабатываемое при скольжении тормозной колодки 30 относительно диска 1А, не будет передаваться на поршень 70 и диафрагму 63.

[0048] Кроме того, поршневая пластина 64 и поршень 70 выполнены с возможностью образования воздушного слоя 90 между поршневой пластиной 64 и поршнем 70. Расположение воздушного слоя 90 отличается от соединительного положения между поршневой пластиной 64 и поршнем 70. Воздушный слой 90 действует в качестве теплонепроницаемого слоя, и, следовательно, тепло, вырабатываемое при скольжении тормозной колодки 30 относительно диска 1А, не будет передаваться на поршень 70 и диафрагму 63.

[0049] Далее, со ссылкой на фиг. 1 и 3, описана работа клещевого тормозного устройства 100.

[0050] Когда операция торможения осуществляется водителем или подобным ему специалистом, по мере движения железнодорожного транспортного средства в камеру 62 давления клещевого тормозного устройства 100 поступает воздух от источника подачи сжатого воздуха, что приводит к увеличению давления воздуха в камере 62 давления. При увеличении таким образом давления воздуха диафрагма 63 расширяется с обеспечением прижатия поршня 70 к контактной части 63В диафрагмы 63 и, таким образом, перемещения в сторону диска 1А колеса 1 транспортного средства. При таком движении поршня 70 тормозная колодка 30 также перемещается в сторону диска 1А колеса 1 транспортного средства посредством поршневой пластины 64, промежуточного элемента 65 и направляющей пластины 41. В это время, крепежные штифты 51, удерживающие направляющую пластину 41, перемещаются с обеспечением выхода из части 53 для удержания штифта.

[0051] Когда, в результате перемещения поршня 70, первый рычаг 11 стороны тормозной колодки 30 скользит относительно одного из дисков 1А колеса 1 транспортного средства, основной корпус 10 перемещается относительно опорной рамы 20 в осевом направлении направляющих штифтов 21, в результате чего второй рычаг 12 стороны тормозной колодки 30 скользит по другому диску 1А колеса 1 транспортного средства. Происходит торможение вращения колеса 1 транспортного средства благодаря силе трения, возникающей при скольжении накладок 31 тормозных колодок 30 по диску 1А.

[0052] В клещевом тормозном устройстве 100 поршневая пластина 64 и направляющая пластина 41 соединены посредством одного промежуточного элемента 65 и между поршневой пластиной 64 и направляющей пластиной 41 образован промежуток 42. Таким образом, происходит подавление передачи фрикционного тепла на поршень 70 и диафрагму 63.

[0053] С другой стороны, когда водитель или подобный специалист отменяет операцию торможения, воздух в камере 62 давления выходит через сквозное отверстие 68 таким образом, что диафрагма 63 сокращается. В это время, крепежные штифты 51 тянутся назад за счет смещающего усилия (восстанавливающего усилия) возвратных пружин 54, расположенных во внутренней части регуляторов 50 с обеспечением продвижения в части 53 для удержания штифта. Соответственно, поршень 70 перемещается в его начальное положение перед торможением, в результате чего тормозные колодки 30 отделяются от дисков 1А колеса 1 транспортного средства 1. В результате колесо 1 транспортного средства может вращаться без воздействия на него клещевого тормозного устройства 100.

[0054] Клещевое тормозное устройство 100 согласно вышеизложенному варианту выполнения имеет следующие преимущества.

[0055] В клещевом тормозном устройстве 100 направляющая пластина 41, удерживающая тормозную колодку 30, и поршневая пластина 64, прикрепленная к поршню 70, соединены посредством промежуточного элемента 65. Благодаря такому расположению промежуточного элемента 65 между поршневой пластиной 64 и направляющей пластиной 41 образован промежуток 42. Промежуток 42 уменьшает вероятность передачи на поршень 70 фрикционного тепла, вырабатываемого при скользящем контакте между диском 1А колеса 1 транспортного средства и тормозной колодкой 30. В результате, может быть подавлена передача фрикционного тепла на диафрагму 63, расположенную на задней поверхности поршня 70. При подавлении передачи фрикционного тепла на диафрагму 63, может быть предотвращено разрушение диафрагмы 63, даже когда тормозное усилие, созданное на тормозной колодке 30, превышает обычное тормозное усилие.

[0056] Промежуточный элемент 65 содержит теплонепроницаемый элемент и, следовательно, возможно дополнительное подавление передачи фрикционного тепла на диафрагму 63.

[0057] Первый размещающий углубленный участок 64А, выполненный с возможностью размещения промежуточного элемента 65, образован в поршневой пластине 64 и, следовательно, промежуточный элемент 65 с легкостью может быть расположен между поршневой пластиной 64 и направляющей пластиной 41.

[0058] Глубина первой размещающей углубленной части 64А устанавливается меньшей, чем толщина промежуточного элемента 65 в направлении глубины, и промежуточный элемент 65 расположен так, что выступает из первой размещающей углубленной части 64А. В результате между поршневой пластиной 64 и направляющей пластиной 41 может быть образован промежуток 42.

[0059] Промежуточный элемент 65 содержит отверстие 65А, образованное для проникновения в направлении толщины, и, следовательно, возможно улучшение адиабатических характеристик промежуточного элемента 65. Тепло от тормозной колодки 30 передается в сторону поршня 70 через части промежуточного элемента 65, не являющиеся отверстием 65А, и, следовательно, возможно еще большее подавление передачи фрикционного тепла на диафрагму 63.

[0060] Поршневая пластина 64 прикреплена к передней поверхности поршня 70 посредством болта 81, расположенного в нижней части первого размещающего углубленного участка 64А поршневой пластины 64, и гайки 82, расположенной в нижней части второго размещающего углубленного участка 71 поршня 70. Часть фрикционного тепла передается на диафрагму 63 посредством элемента 65, болта 81, гайки 82 и поршня 70. Тем не менее, винтовая часть болта 81 и гайка 82 размещены во втором размещающем углубленном участке 71 и, следовательно, тепло передается от болта 81 на гайку 82 и не передается непосредственно на диафрагму 63. Таким образом, возможно еще большее подавление передачи фрикционного тепла на диафрагму 63.

[0061] Пластинчатая пружина 84 зажата между гайкой 82 и нижней поверхностью второго размещающего углубленного участка 71, причем гайка 82 навинчивается на болт 81 через пластинчатую пружину 84. Когда пластинчатая пружина 84 не используется, вся торцевая поверхность гайки 82 входит в контакт с нижней поверхностью второго размещающего углубленного участка 71, но когда пластинчатая пружина 84 расположена между гайкой 82 и нижней поверхностью второго размещающего углубленного участка 71, только часть торцевой поверхности гайки 82 контактирует с пластинчатой пружиной 84 за счет конической формы пластинчатой пружины 84. Соответственно, маловероятно, что тепло, передаваемое от болта 81 на гайку 82, будет передаваться на поршень 70, и, следовательно, возможно еще большее подавление передачи фрикционного тепла на диафрагму 63. Кроме того, на болт 81 и гайку 82 неоднократно поступают вибрации транспортного средства и фрикционное тепло, но поскольку внешние силы и т.п. могут быть поглощены за счет упругого действия пластинчатой пружины 84, возможно предотвратить ослабление соединения болта 81 и гайки 82.

[0062] Второй размещающий углубленный участок 71 выполнен в виде воздушной камеры, и, следовательно, тепло, передаваемое на гайку 82, размещенную во втором размещающем углубленном участке 71, не будет передаваться на диафрагму 63. В результате, возможно еще большее подавление передачи фрикционного тепла на диафрагму 63.

[0063] Вышеописанный вариант выполнения настоящего изобретения только иллюстрирует один вариант применения настоящего изобретения, но объем настоящего изобретения не ограничен конкретными конфигурациями вышеописанного варианта.

[0064] В клещевом тормозном устройстве 100 болт 81 расположен в первом размещающем углубленном участке 64А поршневой пластины 64, а гайка 82 расположена во втором размещающем углубленном участке 71 поршня 70. Настоящее изобретение не ограничено этим, однако, например, болт 81 может быть расположен во втором размещающем углубленном участке 71 в корпусе, а гайка 82 может быть расположена в первом размещающем углубленном участке 64А в корпусе. В этом случае ослабление соединения болта 81 и гайки 82 предотвращается благодаря зажатию шайбы 83 и пластинчатой пружины 84 между гайкой 82 и нижней поверхностью первого размещающего углубленного участка 64А.

[0065] Кроме того, в клещевом тормозном устройстве 100 промежуточный элемент 65 содержит одно отверстие 65А, проходящее в направлении толщины, но этим не ограничена форма и количество отверстий 65А. Таким образом, в одном промежуточном элементе 65 может быть образовано множество отверстий 65А, а отверстие 65А может быть выполнено в виде канавок, которые не проходят сквозь промежуточный элемент 65.

[0066] Кроме того, как показано на фиг. 4, в клещевом тормозном устройстве 100 между поршнем 70 и поршневой пластиной 64 может быть расположено теплонепроницаемое тело 101. Теплонепроницаемое тело 101 является, по существу, дискообразным теплонепроницаемым элементом, выполненным из материала с более низкой теплопроводностью, чем поршень 70 и поршневая пластина 64. Теплонепроницаемое тело 101 выполнено из материала, полученного, например, путем подвергания стекловолокна формованию со смолой. Теплонепроницаемое тело 101 расположено в соединяющем положении между поршнем 70 и поршневой пластиной 64, или, более конкретно, между передней поверхностью второго размещающего углубленного участка 71 поршня 70 и задней поверхностью первого размещающего углубленного участка 64А поршневой пластины 64. Теплонепроницаемое тело 101 содержит установочное отверстие 101А, в которое вставлен штифт болта 81.

[0067] Благодаря использованию теплонепроницаемого тела 101 фрикционное тепло не передается от поршневой пластины 64 к поршню 70, и, следовательно, возможно еще большее подавление передачи фрикционного тепла на диафрагму 63.

[0068] Согласно настоящей заявке испрашивается приоритет на основании заявки на патент Японии JP2012-17381, поданной в Патентное ведомство Японии 6 августа 2012 г., полное содержание которой включено в настоящее описание посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЩЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО | 2012 |

|

RU2583123C2 |

| КЛЕЩЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО | 2012 |

|

RU2581984C2 |

| КЛЕЩЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО | 2012 |

|

RU2568622C2 |

| КЛЕЩЕВОЕ ТОРМОЗНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2557097C2 |

| ЗАЖИМНОЙ ТОРМОЗ | 2010 |

|

RU2492373C2 |

| Дисковый тормоз корректирующегося типа с плавающей скобой | 1987 |

|

SU1831609A3 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| ЗАЖИМНОЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2428598C2 |

| ДИСКОВОЕ ТОРМОЗНОЕ УСТРОЙСТВО И СУППОРТ | 2011 |

|

RU2564270C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ТОРМОЗНАЯ СИСТЕМА И СПОСОБ ТОРМОЖЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА, СОДЕРЖАЩЕГО ТАКУЮ СИСТЕМУ | 2014 |

|

RU2670739C9 |

Изобретение относится к области дисковых тормозов рельсовых транспортных средств. Клещевое тормозное устройство содержит направляющую пластину, крепежный штифт, поршень, поршневую пластину, упругую мембрану и промежуточный элемент. Крепежный штифт удерживает направляющую пластину и расположен в основном корпусе клещевого тормозного устройства. Поршень расположен в основном корпусе клещевого тормозного устройства с возможностью свободного продвижения и отвода. Поршневая пластина прикреплена к передней поверхности поршня и удерживается посредством крепежного штифта. Упругая мембрана расположена на задней поверхности поршня с образованием камеры давления в основном корпусе клещевого тормозного устройства и упругодеформирующаяся под давлением рабочей текучей среды в камере давления для перемещения тормозной колодки посредством поршня, поршневой пластины и направляющей пластины. Промежуточный элемент размещен между поршневой пластиной и направляющей пластиной с образованием промежутка между поршневой пластиной и направляющей пластиной. Достигается улучшение термоизоляции. 11 з.п. ф-лы, 4 ил.

1. Клещевое тормозное устройство, выполненное с возможностью торможения вращения колеса транспортного средства посредством приложения силы трения к диску, вращающемуся заодно с колесом транспортного средства, содержащее:

основной корпус клещевого устройства, удерживаемый на корпусе транспортного средства;

тормозную колодку, выполненную с возможностью приложения силы трения к диску путем скольжения по диску;

направляющую пластину, удерживающую тормозную колодку;

крепежный штифт, удерживающий направляющую пластину и расположенный в основном корпусе клещевого тормозного устройства с возможностью свободного продвижения и отвода;

поршень, расположенный в основном корпусе клещевого тормозного устройства с возможностью свободного продвижения и отвода;

поршневую пластину, прикрепленную к передней поверхности поршня и удерживаемую посредством крепежного штифта;

упругую мембрану, расположенную на задней поверхности поршня с образованием камеры давления в основном корпусе клещевого тормозного устройства и упругодеформирующуюся под давлением рабочей текучей среды в камере давления для перемещения тормозной колодки посредством поршня, поршневой пластины и направляющей пластины; и

промежуточный элемент, расположенный между поршневой пластиной и направляющей пластиной,

причем промежуточный элемент размещен между поршневой пластиной и направляющей пластиной с образованием промежутка между поршневой пластиной и направляющей пластиной.

2. Клещевое тормозное устройство по п. 1, в котором поршневая пластина содержит первый размещающий углубленный участок для размещения части промежуточного элемента.

3. Клещевое тормозное устройство по п. 2, в котором глубина первого размещающего углубленного участка установлена меньшей, чем толщина промежуточного элемента в направлении глубины, и промежуточный элемент расположен так, что выступает из первого размещающего углубленного участка, причем между поршневой пластиной и направляющей пластиной образован промежуток.

4. Клещевое тормозное устройство по п. 2, в котором промежуточный элемент используется так, что его торцевая поверхность на стороне, не размещенной в первом размещающем углубленном участке, контактирует с направляющей пластиной.

5. Клещевое тормозное устройство по п. 1, в котором промежуточный элемент содержит отверстие для подавления теплопередачи, причем тепло от тормозной колодки передается на поршень через часть промежуточного элемента, не являющуюся этим отверстием.

6. Клещевое тормозное устройство по п. 1, в котором промежуточный элемент представляет собой теплонепроницаемый элемент.

7. Клещевое тормозное устройство по п. 2, в котором второй размещающий углубленный участок образован в задней поверхности поршня в положении, соответствующем первому размещающему углубленному участку, причем

поршневая пластина и поршень прикреплены друг к другу посредством болта, расположенного в нижней части одного из первого размещающего углубленного участка и второго размещающего углубленного участка, и гайки, расположенной в нижней части другого размещающего углубленного участка.

8. Клещевое тормозное устройство по п. 7, в котором гайка закручена на болт через пластинчатую пружину.

9. Клещевое тормозное устройство по п. 7, в котором второй размещающий углубленный участок сформирован воздушной камерой.

10. Клещевое тормозное устройство по п. 1, в котором поршень и поршневая пластина соединены через теплонепроницаемое тело.

11. Клещевое тормозное устройство по п. 1, в котором между поршнем и поршневой пластиной образован воздушный слой.

12. Клещевое тормозное устройство по п. 1, дополнительно содержащее:

цилиндр, расположенный в основном корпусе клещевого тормозного устройства для размещения поршня; и

противопылевый чехол, расположенный между цилиндром и поршнем,

причем противопылевый чехол выполнен из трубчатого элемента, и один конец противопылевого чехла закреплен на вершине конца внешней периферии цилиндра, а другой его конец закреплен на вершине конца внешней периферии поршня.

| JP 2011047429 A, 10.03.2011; | |||

| JP 2011047430 A, 10.03.2011; | |||

| JP 2010007689 A, 14.01.2010; | |||

| US 3995723 A, 07.12.1976; | |||

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

Авторы

Даты

2016-05-10—Публикация

2013-08-01—Подача